排产计划表

生产计划排产表格

9/6 9/7 9/8 9/9 9/10 9/11 9/12 9/13 9/14 9/15 9/16 9/17 9/18 9/19 9/20 9/21

9/22 9/23 9/24 9/25 9/26 9/27 9/28 9/29 9/30 10/1 10/2 10/3 10/4 10/5 10/6 10/7

2118 846

480 1032

8/19

1048 950

480 102

8/20 8/21 8/22 8/23 8/24 8/25 8/26 8/27 8/28 8/29 8/30 8/31 9/1 9/2 9/3 9/4 9/5

490 948 608

278 295 106 191 20

316 480 480 480 480 454

12/3 12/4 12/5 12/6 12/7 12/8 12/9 12/10 12/11 12/12 12/13 12/14 12/15 12/16

12/17 12/18 12/19 12/20 12/21 12/22 12/23 12/24 12/25 12/26 12/27 12/28 12/29

11/5 11/6 11/7 11/8 11/9 11/10 11/11 11/12 11/13 11/14 11/15 11/16 11/17 11/18

11/19 11/20 11/21 11/22 11/23 11/24 11/25 11/26 11/27 11/28 11/29 11/30 12/1 12/2

排产

颜 色

底色

已完 成

生产 中

待生 产

大于 交期

结束 排产进 生产

日期

度 状态 8/13 8/14 8/15 8/16 8/17

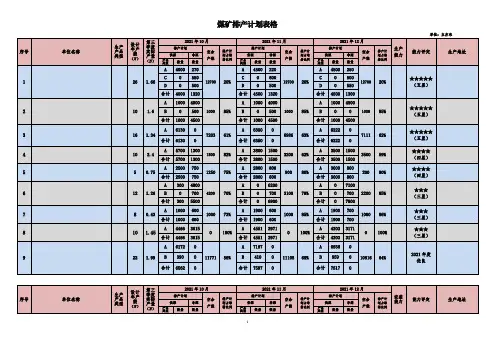

煤矿排产计划表格

能力评定

生产地址

排产计划

空余

产能

排产计划占堆场比例

排产计划

空余

产能

排产计划占堆场比例

排产计划

空余

产能

排产计划占堆场比例

供深

非深

供深

非深

供深

非深

产品

类型

数量

数量

产品

类型

数量

数量

产品

类型

数量

数量

10

10

1.32

A

4500

0

2500

75%

A

4500

0

2500

75%

A

4200

0

2500

75%

2020年度

3171

9

22

1.99

A

6172

0

11771

56%

A

7187

0

11105

65%

A

6558

0

10816

64%

2021年度

优良

B

390

0

B

410

0

B

959

0

合计

6562

0

合计

7597

0

合计

7517

0

序号

单位名称

生产产品类型

设计年产能

(万)

第三季度实际产量

(万)

2021年10月

2021年11月

2021年12月

800

0

100%

/

合计

1500

500

合计

1700

800

合计

1700

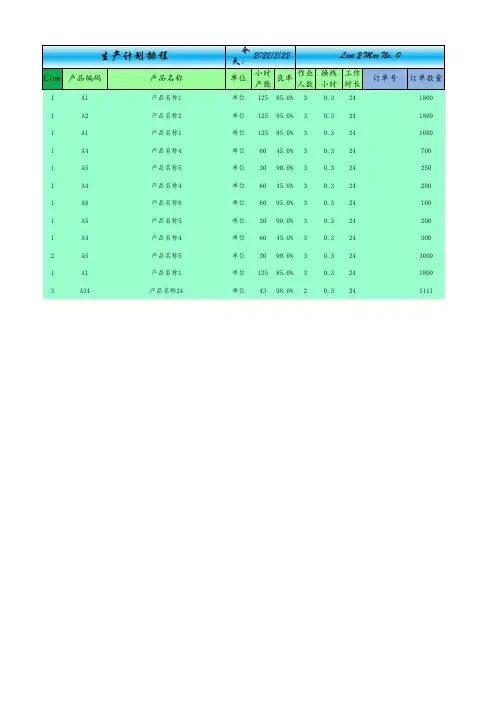

生产计划排产模板

五 7-25 下线 入库 发货

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

需要投入直接人力 大线预装 大线布线 缠带 门线预装 门线缠带 蓄电池顶棚车架地板预装布线 蓄电池顶棚缠带 车架缠带 地板缠带 生产员工 检验 电测 组长 副工 管理 合计

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

第 1 页,共 2 页

生产计划与达成明细表

日 7-13 计划 下线 入库 发货 需求 计划

一 7-14 下线 入库 发货 需求 计划

二 7-15 下线 入库 发货 需求 计划

三 7-16 下线 入库 发货 需求 计划

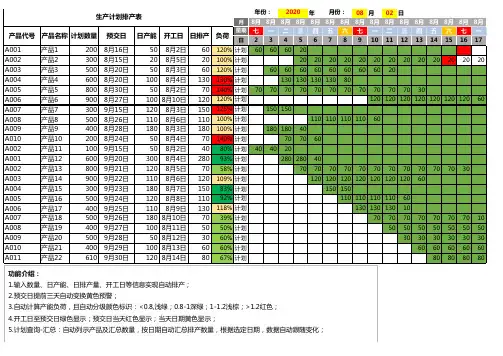

生产计划排产模板

年份: 2020 年 月份: 08 月 02 日

月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月

负荷 星期 七 一 二 三 四 五 六 七 一 二 三 四 五 六 七 一

日 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 8月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 9月 二 三 四 五 六 七 一 二 三 四 五 六 七 一 二三四五六七一二三四五六七一二三四五六七一 18 19 20 21 22 23 24 25 26 27 28 29 30 31 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 20 20

120% 计划 60 60 60 20

100% 计划

20 20 20 20 20 20 20 20 20 20 20 20 20

120% 计划

60 60 60 60 60 60 60 60 20

130% 计划

130 130 130 130 80

140% 计划 70 70 70 70 70 70 70 70 70 70 70 30

50 30 30 30 30 30 30 30 30 30 30 20 60 40 80 80 80 50

9月 9月 9月 9月 9月 9月 9月 9月 9月 10月 10月 二三四五六七一二三四五 22 23 24 25 26 27 28 29 30 1 2

60% 计划

30 30 30 30 30 30

绝妙版~生产计划排产表格

绝妙版~生产计划排产表格一、总体目标本文档旨在为生产计划排产提供详尽的模板范本,以便于各种规模企业的使用,包括但不限于制造业、贸易业、服务业等等。

二、生产计划的定义生产计划是根据企业生产销售计划的要求和生产能力,合理安排和组织生产过程的活动。

生产计划的编制是制定生产计划,调度生产过程,保证产品按时交付的基础。

三、生产计划的分类1.长期生产计划长期生产计划主要是长度在一年以上的生产计划,通常由企业发展战略、市场预测、政策环境等因素综合考虑而制定。

它是生产计划的“指南针”,对短期生产计划起到引导作用。

2.中期生产计划中期生产计划通常是一年左右的生产计划,是把长期生产计划细化为快速决策所需的可操作的生产计划。

它是生产计划的“桥梁”,对短期生产计划提供了具体的指导和方向。

3.短期生产计划短期生产计划通常是一个半月到三个月的生产计划,是根据中期生产计划和当前生产状况制订的具体生产计划。

它是生产计划的“行动纲领”,对实现生产计划的目标起到了具体的作用。

四、生产计划排产表格的定义生产计划排产表格是根据生产计划的需要,按时间顺序列出生产活动的详细安排,包括生产日期、生产数量、产品规格、工艺要求等内容,并根据生产线上各道工序的耗时、转换时间等进行合理安排。

五、生产计划排产表格的制作1.确定生产计划的具体需求在制作生产计划排产表格之前,必须先明确企业的生产计划需求,例如生产日期、生产数量、产品规格、工艺要求等。

2.制定生产计划排产表格的格式根据企业的生产需求和管理要求设计生产计划排产表格的格式,包括但不限于列出生产日期、生产数量、产品规格、工艺要求等信息。

3.填写生产计划排产表格的内容根据具体的生产计划需求,填写生产计划排产表格的内容,包括但不限于生产日期、生产数量、产品规格、工艺要求等。

4.调整生产计划排产表格的安排根据生产线上各道工序的耗时、转换时间等进行合理安排,并在必要时对生产计划排产表格的安排进行适当的调整,确保生产计划的顺利实施。

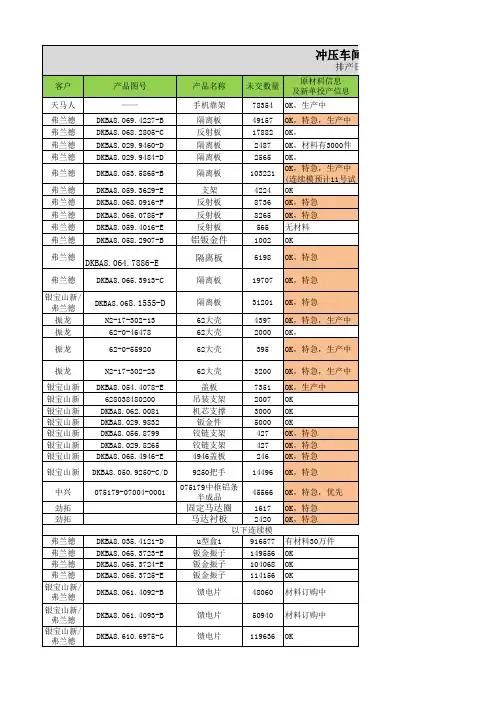

生产计划排产表(冲压)

馈电片

馈电片 馈电片 馈电片 馈电片 馈电片 馈电片 馈电片 馈电片

119636 OK

10700 11120 379124 374284 12077 2322 4640 5384

材料订购中 材料订购中 材料订购中 材料订购中

主排产计划补充信息

弗兰德 DKBA8.059.4514-C

反射板

3254 无材料

DKBA8.062.0081 DKBA8.029.9832 DKBA8.056.8799 DKBA8.029.8265 DKBA8.065.4946-E

DKBA8.050.9250-C/D

中兴

劲拓 劲拓

075179-07004-0001

弗兰德 弗兰德 弗兰德 弗兰德 银宝山新/ 弗兰德

银宝山新/ 弗兰德

弗兰德 DKBA8.064.7886-E

弗兰德 DKBA8.065.3913-C

银宝山新/ 弗兰德 振龙 振龙

DKBA8.068.1555-D

N2-17-302-13 62-0-46478

振龙

62-0-55920

产品名称

手机靠架 隔离板 反射板 隔离板 隔离板 隔离板

支架 反射板 反射板 反射板

铝钣金件 隔离板

冲压车间主排产计划表

排产日期:3月10日

要求的产出计划

4000件/天 每天3000件 每天1000件 16号开始每天1000件 17号开始每天500件

每天6000件

15号开始每天500件 每天1200件 每天4Байду номын сангаас0件

冲压 模具

数 5

单日标 产 PCS

昨日产 出量

DO ######

D1 ######

工厂排产计划表格

工厂排产计划表格工厂排产计划表格工厂排产计划表格是一个非常重要的工具,用于编制工厂的生产计划,对制造流程进行分析和规划,以确保生产在规定时间内进行,既满足客户需求,又使厂商可以更有效地管理资源。

下面是编制工厂排产计划表格的具体步骤:1.确定生产需求:首先,生产经理应能够准确地确定市场的需求和预测销售量。

除此之外,还要考虑到原材料的供应,以及其他相关因素,如季节性和货运等,以确定生产的实际需求。

2.确定可用资源:确定工厂中可用的资源(例如人力、设备、原材料、设备等)是非常重要的。

这能够帮助管理者决定可以使用哪些资源以及如何去管理。

3.编制计划表格:在此步骤中,生产经理需要采用一个良好的计划模板。

通过这个模板,生产经理能够很方便地对生产周期、生产量、质量要求以及需求时间等进行规划。

并且,通过表格中设定的项与生产的实际情况进行比较,来判断生产的效率、质量以及成本。

4.根据计划进行生产:在列出计划后,现在的重点就是确保已列出的生产计划得以实施。

这可以通过管理和分配员工、购买所需材料,以及对机器/设备进行定期维护/检修,确保生产计划的执行,并减少任何与生产有关的延迟。

5.监控生产计划:生产计划并不意味着一劳永逸,而是需要动态监控并进行必要的调整。

通过更改计划表格中的具体内容,可以确保与生产关联的任何事件得到及时的解决和调整,从而最终使生产计划顺利完成。

综上所述,制作工厂排产计划表格是一项非常重要的任务,可以在整个生产过程中担负重要角色。

生产经理可以通过制定和有效执行生产计划,确保生产计划和要求能够高效的达成,从而使厂商、消费者和市场的联结更紧密,使得资源的消耗更加合理,提高了产品的质量和限期交货,增加了公司的收益。

生产计划排产表

8月4日 星期六

8月5日 星期日

8月6日 星期一

8月7日 星期二

8月8日 星期三

8月9日 8月10日 星期四 星期五

8月11日 8月12日 8月13日 8月14日 8月15日 8月16日 8月17日 8月18日 8月19日 星期六 星期日 星期一 星期二 星期三 星期四 星期五 星期六 星期日

8月20日 8月21日 8月22日 8月23日 8月24日 8月25日 8月26日 星期一 星期二 星期三 星期四 星期五 星期六 星期日

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

0 #DIV/0!

#DIV/0! ######## #DIV/0!

计划产量 实际产量

8月2日 星期四

8月3日 星期五

产线/工序

产品名称单位ຫໍສະໝຸດ 平均日 产能工时(H)

良率

订单号

订单来源 订单数量

KG

1

KG

2

KG

3

KG

4

KG

5

电子表格版生产排程计划表(更新版)

11111111111111111

生产计划排程表(至柔版)

优先 顺序

订单号

料号

订单 数量

交期

库存数 量

良率

需生产 数量

日产能

日计划 排产量

生产工 实际开 开始 时 始日期 日期

结束 日期

1/26 1/27 1/28 1/29 1/30 1/31 三四五六日一

2/1 2/2 二三

2/3 四

2/4 2/5 2/6 2/7 2/8 2/9 五六日一二三

1/30 1/30

625

5 WO00011 FG00011 800 2/1

90% 889 1650 889 11.85

1/30 1/31

499 390

6 WO00012 FG00012 2000 2/2

90% 2223 2200 2200 22.23

1/31 2/1

1680 543

Line-2#总负荷(1为满负荷)

90% 5556 3300 3300 37.04

1/26 1/29 3300

1863 393

3 WO00009 FG00009 2000 1/31

90% 2223 2200 2200 22.23

1/29 1/30

1938 285

4 WO00010 FG00010 500 2/1

80% 625 1100 625 12.50

1 WO00001 FG00001 80000 1/28 1000 95% 83158

2 WO00002 FG00002 6000 1/30

生产排程计划表

1

1

1

1

1

1

1

1

1 0.091

Line-2#总负荷(1为满负荷) … 排程说明:(可根据日排单量排产,不必等前一个任务全部完成才能开始下一个任务) 1.自动排程规则:第一个任务按计划排产量自动排完订单,后续任务先依剩余产能(或排单量)、再依排单量(或剩余订单量)自动排完订单 2.可根据需要手工改动日计划排产量、实际开始日期,排程及开工/完工时间自动调整(排程红色为DELAY交期数量) 3.比一般自动排程柔性更强:依排产量同一天可排产多个产品,并自动显示开工、完工时间

3/13 3/14 3/15 3/16 3/17 3/18 3/19 3/20 3/21 3/22 3/23 3/24 3/25 3/26 3/27 3/28 3/29 3/30 3/31 四 五 六 日 一 二 三 四 五 六 日 一 二 三 四 五 六 日 一

4/1 二

生产计划排程表

优先 订单号 顺序

A A A A A A 20140276 WO00002 WO00003 WO00004 WO00005 WO000002 FG00003 FG00004 FG00005 FG00006

订单 数量

12000

交期

3/8

库存数 需生产 小时产 日计划 良率 日产能 量 数量 能 排产量

3/1 六

3/2 日

3/3 一

3/4 二

3/5 三

3/6 四

3/7 五

3/8 六

3/9 日

3/10 3/11 3/12 一 91 二 三

1000 1000 1000 1000 1000 1000 1000 1000 1000

Line-1#总荷(1为满负荷)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浙江丹碧华服饰有限公司生产计划排程表浙江丹碧华服饰有限公司生产辅料到位情况跟进表注:按生产计划排程表所确定的时间提前进行跟进管理,以保障各个生产工序的流畅。

篇二:生产计划排工表生产计划排工表篇三:生产计划排产交货计划生产计划排产-原料交货计划(日生产)erp中目前下达的工单,是一个周期性的工单,mrp需求算得了一个周期性的需求,对于jit送货时间过长,车间根据下达的这些周期性的工单(大的生产计划),制定每天(或近几天)的安排生产计划,根据每天(或近几天)的安排的生产计划,来算得用料需求,jit送料需求及交期!一、目前系统中的功能系统中现有这样的功能,类似满足这种情况!将工单计划变成每天实际生产的工单,方案如下:制造通知单asfi500->制造通知单转工单asfp302->工单维护asfi301 1、制造通知单asfi500销售、预测或者mrp转过来的生产计划送达到制造通知单,制造通知单内有预计完工日,计划产量、已开工单量、入库量2、转成每天工单asfp302车间根据制造通知单安排每天(或近几天),在系统中将制造通知单转成工单,此时的工单即为每天或者近几天的车间实际生产任务!3、工单开工asfi301这里转了3张工单,模拟车间3天的生产计划,分别是:(1)、2013/8/23 100(2)、2013/8/24 200(3)、2013/8/25 3004、系统料件情况为了查询更详细的效果,预做如下处理(1)、料件20,原料2001收货4660进仓库(2)、在途采购订单预计2013 /8/24交货10 5、运算mrp得需求cmrp500运行3天的工单需求!6、查看mrp运行结果amrq510(1)、3天的生产计划(2)、8月23日之前用料2001后的结存还有50 (3)、2013/8/23-2013/8/25 3天的用料需求1:3张工单共需600 2:有一张采购订单数量10,到货日期为24日3:预计结存=工单需要备600-库存结存数量50-采购订单到货10=540(还需要采购540)7、采购需求汇总抓一张报表,取mrp运算结果得采购料件、供应商、交货数量、送货日期8、按每天的生产计划上面是3天安排的车间合在一起算得的需求,如果算每天的需求,mrp计算时距设置为天!就会得到每天安排生产所需要的用料!篇四:谈计划与排产的异同谈计划与排产的异同我们经常提到aps(高级计划与排产advanced planning and scheduling),计划与排产有什么区别呢?计划的目的是为生产与采购搭起桥梁,确保按时为客户订单发货。

它确定用户为满足独立的需求实际需要生产、采购的物料数量以及生产的时间。

相对时间周期较长,它侧重于外部。

排产是在计划执行范围内工作的,它为计划提供了更详尽的结构。

相对时间周期较短,它侧重于内部。

它明确了计划执行的详细执行情况并且制定一个最终排定优先级的工作顺序。

计划主要考虑的问题是:◆客户今后的需求有可能是什么?◆什么样的计划能满足客户将来需求?◆即使生产中断我仍然能正常工作吗?◆如何调整和保守我的承诺并达到目标?◆在计划中作出的更改如何影响每个订单?而排产主要考虑的问题是:◆如何实现数量/日期承诺和的运营目标?◆在瓶颈上最佳工作顺序是什么?◆我需要对相似的处理需求进行成批装载吗?计划一般考虑的条件为:☆计划参数☆需求-客户订单、预测、安全库存需求、生产订单和主生产计划等☆供应-采购单、请购单、库存、生产订单、主生产计划等☆资源组和资源☆班次、假日、班次例外等☆bom☆物料。

而排产一般考虑的条件则为:☆排产参数☆生产订单☆资源组和资源☆班次、假日、班次例外☆物料清单☆物料。

常用的排产工具主要有:☆作业优先级活动☆排产活动☆排产界面-通过甘特图方式进行模拟排产☆约束来源(物料、资源、运输等)☆分析工具-使用what-if分析解决排产问题。

在排产规则上,主要有:一,任务顺序计划选择规则(job-at-a-time): 它是用于哪一任务的定单加载到计划板。

它们大部分是简单的排序规则-基于一些任务的属性。

以下是标准算法任务选择规则的详细介绍: (1)瓶颈:基于次要任务选择规则的排列。

向前和向后方法来计划所有未分配的任务定单。

重点是瓶颈资源的工序的。

双向模式只计划需要指明瓶颈资源的任务。

能用任何可得到的规则计划剩余任务。

(2)完成日期:基于最早完成日期。

(3)先到先服务:按照先到定单,先安排生产(4)升序定单属性值:按规定的定单升序的值排列。

定单的属性可以是数值,字母。

(5)优先级:按照最小数值优先。

如果你用此规则,优先级字段必须在定单上定义。

(6)加工时间:按照最小定单的加工时间优先(7)下达日期:按照最早开始日期优先(8)相反优先级:按照最大数值优先。

如果你用此规则,优先级字段必须在定单上定义i,闲散时间:按照最小闲散时间优先。

二,基于模拟的顺序计划选择规则(operation-at-a-time): 实现模拟顺序计划的关键是二步导向的规则使用。

有二个基本的规则:(1)工序选择规则osr。

(2)资源选择规则rsr。

以下是详细的模拟顺序器的工序选择规则和资源选择规则的决策逻辑分析与介绍: 针对不同产品和资源,必须选择不同的规则,在决定是使用工序选择规则或资源选择规则时,主要考虑的是什么是一个好的计划标准。

一旦确定你的目标,你就可以选择工序和资源选择规则来完成目标。

一般来说,先选择工序选择规则,然后选择合适的资源选择规则。

在一些情况下,有关的资源选择规则被工序选择规则所决定。

1,工序选择规则(operationselectionrule) 在aps至少一个资源是空闲的和二个或多个工序能用于这个资源,采用osr。

此规则决定那一个工序被加载。

这就是决定计划结果质量好坏的关键因素。

独立的工序选择规则详细介绍如下:(1)最早完成日期:选择最早完成的工序(也许是定单完成日期)(2)最高优先级优先:选择最高优先级(最低值)的工序(3)最低优先级优先:选择最低优先级(最高值)的工序(4)最高定单属性字段:选择最高(最大)定单属性字段的工序(5)最低定单属性字段:选择最低(最小)定单属性字段的工序(6)动态最高定单属性字段:选择动态最高(最大)定单属性字段的工序(7)动态最低定单属性字段:选择动态最低(最小)定单属性字段的工序(8)排程文件的顺序:选择排程文件里出现先到先服务的工序(9)关键率:选择最小关键率的工序。

关键率=剩余计划工作时间/(完成日期-当前时间) (10)实际关键率:选择最小实际关键率的工序实际关键率=剩余实际工作时间/(完成日期-当前时间(11)最少剩余工序(静态):选择最少剩余工序时间的工序(12)最长等待时间:选择最长等待时间的工序(13)最短等待时间:选择最短等待时间的工序(14)最大过程时间:选择最大过程时间的工序(15)最小过程时间:选择最小过程时间的工序(16)最小工序闲散时间:选择最小工序闲散时间的工序。

定单任务的闲散时间=任务剩余完成时间-剩余工作时间工序闲散时间=任务闲散时间/完成任务的剩余工序数(17)最小定单闲散时间:选择最小定单任务的闲散时间的工序(18)最小工作剩余:选择所有需要完成定单的最小剩余过程时间的工序。

2,资源选择规则resourceselectionrule rsr选择工序加载到资源组内的哪一资源。

(1)最早结束时间:选择将要最先完成工序的资源(2)最早开始时间:选择将要最先开始工序的资源(3)最迟结束时间:选择将要最迟完成工序的资源(4)与前工序一样:选择被用于前一工序的资源(5)非瓶颈最早开始时间:选择将要最早开始工序的非瓶颈资源3,相关选择规则: 如果选择一工序选择规则,就自动的选择相应的资源选择规则。

(1)系列顺序循环:选择同样或下一个最高(最低)系列值的工序。

当没有最高值的工序,顺序将相反,选择最低的工序。

(2)系列降顺序:选择同样或下一个最低系列值的工序(3)系列升顺序:选择同样或下一个最高系列值的工序(4)最小准备系列:选择最小准备时间及最近的系列值的工序。

(5)最小准备时间:选择最小准备或换装时间的工序(6)定时区的系列顺序循环:选择同样或下一个最高(最低)系列值工序。

且只考虑在特定的时区里的定单完成日期里的工序。

当没有最高值的工序,顺序将相反,选择最低的工序。

(7)定时区的系列降顺序:选择同样或下一个最低系列值工序。

且只考虑在特定的时区里的定单完成日期里的工序。

(8)定时区的系列升顺序:选择同样或下一个最高系列值工序。

且只考虑在特定的时区里的定单完成日期里的工序。

(9)定时区的最小准备系列:选择最小准备时间及最近的系列值的工序。

且只考虑在特定的时区里的定单完成日期里的工序。

(10)定时区的最小准备时间:选择最小准备或换装时间的工序,且只考虑在特定的时区里的定单完成日期里的工序。

三,工序选择规则的分析标准的工序选择规则是已在aps定义好的。

使用者可以简单选择其一规则。

在aps里有二十多个标准规则。

不同的规则对应不同的目标。

这些规则可以进一步分成静态与动态的规则。

静态规则:为所有在排队中的订单,所有等待的工序提供一简单的索引机制。

这些规则在每一次预先模拟时间时不需要再次评估。

用于工序选择规则的参数是固定的。

例如规则是最早完成日期规则,完成日期在顺序排程中从未改变。

在排队中的第一个工序被分配到一等待资源。

因为规则总是选择第一个等待工序,此规则执行的非常快。

动态规则:每一个在排队的工序被每一次调用的规则检查。

因此,我们是基于当前的定单任务和系统的状态决定我们的选择。

这个机制充分考虑了任何改变出现的时间和事件的结果。

例如,最小工序空闲规则,因为工序的空闲值随时在改变。

因为动态选择规则需要在每一次事先模拟以后检查在排队中的每一个工序,它比静态规则要慢一些。