减速器壳体受力

减速器壳体加工工艺及夹具设计

减速器壳体加工工艺及夹具设计减速器是机械的重要组成部分,其壳体加工工艺和夹具设计对机械性能至关重要。

本文主要讨论减速器壳体加工工艺及夹具设计的原理、流程以及制造的关键技术。

一、减速器壳体加工工艺减速器壳体加工工艺一般包括铣削、车削、打磨、抛光以及涂装工序。

1、铣削加工:铣削加工是减速器壳体加工的基础工程,最常用的加工工序是采用铣床加工,采用铜刀头将材料切割成所需的形状和尺寸,在加工时要确保切削不测,表面光洁度高,并准确地将图纸中设计的图形、用料尺寸以及形状精确实现;2、车削加工:车削加工可以实现复杂的开放式几何形状,以及边缘精度要求高的特殊形状的加工,一般采用NC车床进行车削加工,可以解决很多不能铣削的几何形状。

此外,车削还有磨削功能,可以把加工表面的粗糙度降低,达到较高的精度要求。

3、打磨加工:打磨加工是粗糙加工完成后的表面处理工艺,可以解决表面光洁度较低的问题,一般采用手工打磨或机械打磨。

机械打磨方法有砂带打磨、抛光轮打磨、砂轮打磨、气动打磨、摩擦砂轮、抛光辊等多种方法,选择其中一种方法根据实际情况进行处理,使壳体表面光洁。

4、抛光加工:抛光加工是提高表面完美度的重要工艺,一般采用气动抛光机或机械抛光机进行抛光加工,可以在短时间内实现一定的表面光洁度要求。

5、涂装加工:涂装加工是壳体腐蚀防护工艺。

可以将壳体表面进行涂装处理,可以涂装清漆、喷漆和电镀等方法来达到防腐蚀的目的,使壳体能够更好的维护整个机械系统的可靠性和使用寿命。

二、减速器夹具设计减速器夹具设计是加工减速器壳体的有效工具,其设计的关键在于确保夹具运用安全可靠、结构紧凑、操作方便等特点。

通常采用平行滑块五轴或气动夹具等方法来实现夹具固定功能,在加工时只要给减速器壳体夹好,即可实现减速器壳体的定位、切削及打磨等一系列加工操作。

三、减速器壳体加工工艺及夹具设计关键技术1、减速器壳体加工技术:减速器壳体加工工艺的复杂程度较高,需要采取多种加工工艺来完成,而其中铣削、车削以及打磨的流程比较重要,所以要求在加工中确保刀具的可靠性和耐磨性,精确控制切削力和速度,以确保表面光洁度及特殊几何形状的定位准确度。

谐波减速器柔轮力学特性分析

A Thesis Submitted to Chongqing University in Partial Fulfillment of the Requirement for the Professional Degree

By Xie.Hengpeng

Supervised by Prof. Wang Jiaxu Specialty: ME(Mechanical Engineering Field)

College of Mechanical Engineering of Chongqing University, Chongqing, China May 2015

中文摘要

摘

要

谐波减速器是一种利用可控变形的柔性构件产生的变形波进行运动或动力传 递的新型传动装置,由于其具有其他传动装置所难以达到的特殊性能,因此在航 天装备和机器人领域得到越来越广泛的应用。但是,工程实践表明,谐波减速器 平均无故障工作的时间较短, 其最突出的问题是柔轮的可靠性、 使用寿命不理想, 输出端扭转刚度不足。作为谐波减速器主要构件的柔轮是一个薄壁壳体,受波发 生器和外部负载的双重作用,在循环弹性变形的状态下工作,既承受弯曲应力, 又承受扭转应力,很容易发生疲劳失效。因此,对谐波减速器的柔轮进行力学特 性方面的分析有着重要的意义。 本文以谐波减速器的柔轮为主要研究对象,完成了下列工作: ①介绍了谐波减速器的工作原理、传动特点及应用领域,对柔轮在波发生器 作用下的变形、应力和疲劳强度进行了理论计算。 ②根据课题要求,设计了一种传动比为 100 的谐波减速器,利用有限元分析 软件 ANSYS Workbench 建立了柔轮——波发生器有限元非线性接触模型,分析了 柔轮在波发生器作用下的变形规律和应力分布,结果表明柔轮齿圈与光滑筒体连 接处和光滑筒体与筒体底部过渡处为柔轮的应力危险区域。 ③分析了柔轮在不同长径比和不同壁厚参数下的变形规律和应力分布。然后 对柔轮应力危险区域进行结构参数调整和优化设计,建立了有限元非线性接触模 型,重点分析了柔轮的应力分布情况,结果表明经过对结构参数的优化设计,柔 轮应力危险区域的应力分布得到明显改善。 ④首先对两种不同结构参数的谐波减速器柔轮进行了扭转刚度有限元分析, 得到了柔轮的扭转刚度,然后设计并搭建了一套谐波减速器扭转刚度测试系统, 通过对测试数据的分析得到了它们的扭转刚度。测试结果表明经过结构参数优化 的机型一的扭转刚度比未经结构参数优化的机型二扭转刚度要高得多,同时通过 对照有限元分析的结果,两者得到的谐波减速器的扭转刚度呈现出一致性,表明 了结构参数的优化有利于提高谐波减速器的扭转刚度。 关键词:谐波减速器,柔轮,力学特性,有限元分析,扭转刚度

例析主减速器及差速器总成壳体强度

例析主减速器及差速器总成壳体强度1.引言主减速器及差速器总成、整体式车桥作为车辆传动系统关键零部件,对保证发动机动力顺利传输起到关键作用。

其壳体起到支撑、保护内部零件、承载动力及保存润滑油等作用,一旦壳体开裂,将严重影响主减速器及差速器总成的工作,甚至导致车辆的基本行驶功能丧失。

故其壳体强度尤为重要。

以某款SUV车型主减速器及差速器总成壳体为例,在产品设计阶段应用ABAQUS有限元分析软件对其强度进行分析,识别应力集中部位,为其设计开发提供参考,避免后期产品因强度问题产生失效。

有限元分析法是一种运用各种数值计算方法在计算机上对产品结构的原理、功能、性能等进行前期预测或改进的一种仿真分析技术,在缩短产品开发周期,降低产品开发成本,提高产品的性能品质,提升企业的竞争力等方面起着非常重要的作用。

2.几何模型及有限元模型运用三维设计软件CATIA建立后主减速器及差速器总成壳体三维模型,如图一所示。

为方便有限元模型建立,对三维模型进行局部简化处理[1-2]:省略局部细小特征及花键、螺纹、部分倒角、圆角。

完成后的有限元网格模型如图二所示。

其中壳体采用四面体单元,轴承、主齿等机构采用六面体单元。

最终得到体单元328924个。

3.边界条件及模型载荷加载3.1边界条件对于整体式后桥,约束安装螺栓孔及主齿螺母安装处的三向平移自由度,如图三所示。

3.2模型载荷加载3.2.1后主减速及差速器总成输入扭矩计算此款SUV车型由发动机计算的后主减速器及差速器总成最大输入扭矩为4911N·m,由单边车轮打滑计算的后主减速器及差速器总成打滑输入扭矩为1261.4N·m。

两者取小值作为模型的输入计算扭矩。

3.2.2模型载荷加载[3-4]由打滑扭矩计算出主、被齿受力,作为模型的载荷进行加载。

主齿旋向为左旋,齿轮旋转方向为顺时针(从汽车前部向后看)。

其中主齿受力如图四所示:首先确定齿轮啮合点圆周力F:式中T为被齿转矩;为被齿齿面宽中点处分度圆直径。

减速器工作原理及各部分结构

减速器工作原理及各部分结构减速器是一种机械传动装置,常用于将高速输入转换为低速输出。

它可以通过增大输出扭矩来降低旋转速度。

在各种机械传动装置中,减速器被广泛应用于车辆、机械设备和工业生产线等领域中。

本文将探讨减速器的工作原理及其各部分的结构。

减速器的工作原理:减速器是由输入轴、输出轴、齿轮和轴承等组成的机械装置。

它通过一系列齿轮的结构,将高速、低扭矩的驱动力传递给低速、高扭矩的输出端。

减速器的工作原理主要包括齿轮传动、摩擦和润滑等几个方面。

1.齿轮传动:减速器中最常用的是齿轮传动。

输入端的齿轮将驱动力传递给输出端的齿轮,通过齿轮之间的啮合来改变转速和扭矩。

通常情况下,输入端的驱动齿轮比输出端的被动齿轮大小要大,这样可以实现低速高扭矩的输出。

2.摩擦:在减速器中,齿轮之间的啮合能够产生一定的摩擦力,帮助传递驱动力。

适当的摩擦力有助于减小齿轮的滑动,提高传动效率。

为了减少齿轮的磨损和损耗,减速器通常会在齿轮上添加一层特殊的涂层或润滑油。

3.润滑:减速器的各个齿轮和轴承都需要适当的润滑油来减小摩擦和磨损。

润滑油一般通过润滑系统供给,并在齿轮箱内形成一层光滑的油膜,提供良好的润滑效果。

减速器的各部分结构:减速器由输入轴、输出轴、齿轮和轴承等部分组成,每个部分都起着关键的作用。

1.输入轴:输入轴是减速器中接收驱动力的部分。

它通常是一个长的金属轴,与驱动装置连接。

输入轴通过齿轮传动将驱动力传递给减速器中的齿轮。

2.输出轴:输出轴是减速器中提供输出力的部分。

它通常位于减速器的另一端,用于连接需要输出动力的机械装置。

输出轴通过齿轮传动接收高扭矩、低速输出力。

3.齿轮:减速器中的齿轮用于实现驱动力的传递和转速的转换。

齿轮的大小、齿数和齿形等参数决定了减速器的传动比和适用范围。

不同类型的齿轮布置方式(如斜齿轮、圆柱齿轮、蜗轮蜗杆等)也会影响减速器的工作性能。

4.轴承:减速器中的轴承用于支撑和定位输入轴和输出轴,减少其摩擦和磨损。

基于有限元分析的电驱动商用车减速器壳体优化设计

AUTO TIME115AUTOMOBILE DESIGN | 汽车设计1 引言新能源汽车传动系统功能是将电动机总成的动力传递到驱动车轮。

其传动系统主要由集成减速器、差速器、电动机的电驱动桥总成组成。

减速器能改变电动机输出的转矩、转速特性,使电动机的输出扭矩增大、输出转速下降以适应汽车的实际行驶需求。

为达到降速增扭的功能,电驱动减速器总成普遍采用三级平行轴齿轮设计。

图1是某款电驱动减速器总成,结构主要由减速器壳体、差速器总成、输入轴齿轮、中间轴齿轮、差速器齿轮、圆锥滚子轴承、油封、堵盖等零件组成。

由于电动机峰值输出扭矩大、转速高的特性,会造成减速器总成因润滑不足导致轴承烧蚀、减速器壳体破损的情况[1]。

因此需将分析设计工作前置,解决相关技术问题。

传统的减速器壳体设计往往依赖于经验与试错,设计及优化改进周期长,成本高。

本覃万龙1 黄文聪21.南宁职业技术学院 广西南宁市 5300002.柳州英勤拓蓝汽车科技有限公司 广西柳州市 545000摘 要: 随着汽车电动化的进程日益加快,电驱动城市物流商用车已成为了市场上一个重要车型。

作为城市物流车的核心零部件,减速器的性能稳定变得至关重要。

而减速器壳体在减速器运行中起到支撑保护功能,会受到多种重力负荷的作用。

在面对电驱动状态下出现的复杂转速及扭矩工况时,往往会出现减速器壳体因应力集中受损、轴承因润滑不足烧蚀等多种问题。

减速器壳体的结构设计直接影响到减速器总成的整体性能与可靠性。

本文主要采用Masta 、Particleworks 软件,对电驱动商用车的减速器壳体进行有限元分析及结构优化设计。

并搭载后桥总成进行台架试验验证。

结果证明,所优化设计的减速器壳体符合相关汽车行业标准及实际应用需求。

通过这一实用方法,提高了减速器壳体的强度、刚度及减速器总成轴承润滑能力。

为电驱动商用车的高效、稳定运行提供了保障。

也为后续电驱动后桥总成零部件开发及优化设计提供了思路。

rv减速器的结构组成

rv减速器的结构组成RV减速器是一种常见的机械传动装置,用于将高速旋转的输入轴的转速降低,并传递到输出轴。

它主要由输入轴、输出轴、减速器壳体、齿轮传动系统以及润滑系统等组成。

1. 输入轴:RV减速器的输入轴通常由一个柱状齿轮和一个圆锥齿轮构成。

柱状齿轮通过与驱动装置的连接,将高速旋转的动力传递给减速器。

圆锥齿轮则与输出轴相连,传递减速后的转速。

2. 输出轴:RV减速器的输出轴通常与圆锥齿轮相连,通过齿轮传动系统将转速传递给输出装置。

输出轴的转速通常较低,但具有较大的扭矩输出。

3. 减速器壳体:RV减速器的壳体是其结构的主要支撑部分,起到固定和保护内部齿轮传动系统的作用。

壳体通常由铸铁或钢制成,具有足够的强度和刚度,以承受传动过程中的载荷和振动。

4. 齿轮传动系统:RV减速器的齿轮传动系统是其核心部分,用于将输入轴的高速旋转转变为输出轴的低速高扭矩旋转。

通常包括一对相互啮合的齿轮,其中一个齿轮与输入轴相连,另一个齿轮与输出轴相连。

齿轮的模数、齿数、齿形等参数将直接影响减速器的传动比和传动效率。

5. 润滑系统:RV减速器的润滑系统用于减少齿轮传动过程中的摩擦和磨损,保证减速器的正常运行。

润滑系统通常包括油池、油泵、滤油器、油温传感器等部件,通过循环供油和油温控制,确保齿轮传动处于良好的润滑状态。

总结起来,RV减速器的结构主要由输入轴、输出轴、减速器壳体、齿轮传动系统和润滑系统组成。

其中,输入轴通过柱状齿轮和圆锥齿轮将高速旋转的动力传递给减速器,输出轴通过齿轮传动系统将减速后的转速传递给输出装置。

减速器壳体起到固定和保护内部结构的作用,齿轮传动系统将输入轴的高速旋转转变为输出轴的低速高扭矩旋转,润滑系统确保齿轮传动的正常润滑。

RV减速器的结构设计合理,具有传动效率高、扭矩输出大、可靠性高等优点,被广泛应用于各种机械设备中。

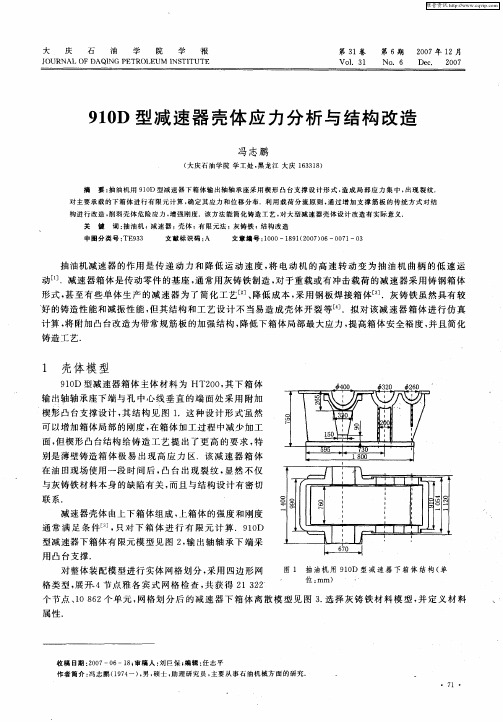

910D型减速器壳体应力分析与结构改造

连杆作 用于输 出轴 轴 承座 的力最 大 , 27 7k 为 9 . N.利 用有 限元软 件 的前处 理模 块 在下 箱体 两边 轴 承 座对

称 施加 2 7 7 N 的作用 力 , 9 .k 完成强 度计 算.

下 箱体 的应 力和位 移分 布见 图 4和 图 5 .由图 4和图 5可见 , 减速器 下壳 体各个 轴承 座位 置应力 明显

大于其 他部 位 , 出轴 轴承座 凸 台下端 与箱体 壁连 接 位置 应 力状 况最 严 重 , 大 为 1 0MP , 它 部位 应 输 最 4 a 其 力 很小 , 合 设 计 的 强 度 条件 .同 时 , 移 变形 集 中 在下 箱 体 输 出轴 轴 承 座 的端 部 , 大 变 形 为 2 2 符 位 最 .3

属性 .

图 l 抽 油机 用 9 0 型减 速 器 下 箱 体 结 构 ( 1D 单

位: mm) -

个 节点 、08 2 单元 , 1 6 个 网格划 分 后 的减 速 器 下 箱 体 离 散模 型见 图 3 选 择 灰 铸 铁 材 料模 型 , 定 义材 料 . 并

收 稿 日期 :0 7— 6 8 审 稿 人 : 巨保 ; 辑 : 志平 2 0 0 —1 ; 刘 编 任 作 者 简 介 : 志鹏 (9 4 , , 士 , 理 研 究 员 , 冯 17 一) 男 硕 助 主要 从 事石 油 机械 方 面 的研 究

联 系.

减速器壳 体 由上下 箱体 组成 , 箱体 的强 度和 刚度 上

通 常 满 足 条 件。 , 对 下 箱 体 进 行 有 限元 计 算 .9 0 。 只 ] 1D

型减 速器 下箱体 有 限元 模 型见 图 2 输 出轴 轴 承下 端 采 ,

用 凸 台支 撑. 对整体 装配 模型进 行 实体 网格 划分 , 采用 四边 形 网 格类 型 , 开 4节 点 雅各 宾 式 网格 检 查 , 获 得 2 2 展 共 13 2

汽车减速器工作原理

汽车减速器工作原理2008-05-26 23:46中华车检网佚名我要评论(0)我要去社区论坛 ->汽车减速器工作原理:主减速器是在传动系中起降低转速,增大转矩作用的主要部件,当发动机纵置时还具有改变转矩旋转方向的作用。

它是依靠齿数少的齿轮带齿数多的齿轮来实现减速的,采用圆锥齿轮传动则可以改变转矩旋转方向。

将主减速器布置在动力向驱动轮分流之前的位置,有利于减小其前面的传动部件(如离合器、变速器、传动轴等)所传递的转矩,从而减小这些部件的尺寸和质量。

结构种类:为满足不同的使用要求,主减速器的结构型式也是不同的。

按参加减速传动的齿轮副数目分,可分为单级式主减速器和双级式主减速器。

除了一些要求大传动比的中、重型车采用双级主减速器外,一般微、轻、中型车基本采用单级主减速器。

单级主减速器具有结构简单、体积小,重量轻和传动效率高等优点。

在双级式主减速器中,若第二级减速在车轮附近进行,实际上构成两个车轮处的独立部件,则称为轮边减速器。

这样作的好处是可以减小半轴所传递的转矩,有利于减小半轴的尺寸和质量。

轮边减速器可以是行星齿轮式的(见gif-08a),也可以由一对圆柱齿轮副构成。

当采用圆柱齿轮副进行轮边减速时(见gif-08b),可以通过调节两齿轮的相互位置,改变车轮轴线与半轴之间的上下位置关系。

这种车桥称为门式车桥,常用于对车桥高低位置有特殊要求的汽车。

按主减速器传动比档数分,可分为单速式和双速式两种。

目前,国产汽车基本都采用了传动比固定的单速式主减速器。

在双速式主减速器上,设有供选择的两个传动比,这种主减速器实际上又起到了副变速器的作用。

按减速齿轮副结构型式分,可分为圆柱齿轮式、圆锥齿轮和准双曲面齿轮等型式。

<BR>在发动机横向布置汽车的驱动桥上,主减速器往往采用简单的斜齿园柱齿轮;在发动机纵向布置汽车的驱动桥上,主减速器往往采用圆锥齿轮和准双曲面齿轮等型式。

与圆锥齿轮相比,准双曲面齿轮工作平稳性更好,弯曲强度和接触强度更高,还可以使主动齿轮轴线相对于从动齿轮轴线偏移。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

壳体受力工况分析

以下列出了三种工况,分别为:

工况一:地面垂向力最大,驱动力最大 工况二:制动力最大,驱动力为零 工况三:地面侧向力最大,驱动力最大 其中工况三经计算小于工况一,即包含于工况一中,因此,在仿真时可以省去工况三的仿真。

壳体受力主要来自三部分,分别为:电机驱动扭矩,地面反力和电机自重。

其中电机自重相比其他部分较小,认为可以忽略,故以下每种工况都分以上二部分讨论。

工况一:地面垂向力最大,驱动力最大

1、来自电机驱动扭矩

受力计算(前进工况、电机扭矩最大)

d

T

F t 2=

βαc o s t a n t r F F = βt a n t a F F =

β

αcos cos t

n F F =

第一级齿轮副作用力

2228t F =

963r F =

1429a F = 2817n F =

第二级齿轮副作用力

6357t F =

2369r F = 1401a F =

6928n F =

计算可得:

(1)电机止口处受力,N F c 2228= N F s 963-=(c F 指垂向力,向上为正,向下为

负;s F 指水平力,向前为正,向后为负,下同)

(2)电机扭矩反力矩,由电机与壳体的接触面摩擦力承受,m N T ⋅=90 (3)第二轴右侧轴承座受力,N F c 3877-= N F s 217-= (4)第二轴左侧轴承座受力,N F c 4708-= N F s 1189-= (5)第三轴深沟球轴承座受力,N F c 2491=

N F s 7109=

(6)半轴轴向力传递至半轴套管卡簧,N F 1401=,方向向左 2、来自地面反力

(1)垂向力:作用于半轴套管支撑轮毂轴承处

N kG F c 60039.870075.15.02

1

2=⨯⨯⨯==

,方向向上 式中, k ——动载系数,乘用车,取75.1=k 2G ——后轴最大静载荷,N

(2)纵向力:作用于半轴套管支撑轮毂轴承处N R i T F s 19803

.06

.690=⨯=⨯=,方向向前 式中, T ——电机最大扭矩

i ——总减速比 R ——车轮半径

工况二:制动力最大,驱动力为零

1、来自电机驱动扭矩

由于驱动力为零,故没有电机扭矩产生的力 2、来自地面反力

(1)垂向力:作用于半轴套管支撑轮毂轴承处N kG F c 34309.87005.02

1

2=⨯⨯==,方向向上

式中, 2G ——后轴最大静载荷,N

(3)纵向力:作用于半轴套管支撑轮毂轴承处N G F s 27448.08.97002

1

212=⨯⨯==ϕ,方向向后

式中, ϕ——附着系数,取为0.8

工况三:地面侧向力最大,驱动力最大

1、来自电机驱动扭矩

基本与工况一相同,计算可得: (1)电机止口处受力,N F c 2228=

N F s 963-=(c F 指垂向力,向上为正,向下为

负;s F 指水平力,向前为正,向后为负,下同)

(2)电机扭矩反力矩,由电机与壳体的接触面摩擦力承受,m N T ⋅=90 (3)第二轴右侧轴承座受力,N F c 3877-= N F s 217-= (4)第二轴左侧轴承座受力,N F c 4708-= N F s 1189-= (5)第三轴深沟球轴承座受力,N F c 2491=

N F s 7109=

注:此时半轴轴向力可能被地面车轮侧向力抵消,故暂不计算卡簧受力 2、来自地面反力

N a B h g m F g o z 45304.01422

570

5.0(9.8700)5.0(2

22=⨯+

⨯⨯=+

=) N F G F o z i z 233045309.8700222=-⨯=-=

假设左右轮侧向力平均分配N a

m F F i y o y 14002

222==

= 式中,o z F 2——外侧车轮垂向反力,N

a ——侧向加速度,取g a 4.0=

g h ——汽车质心高度,参照Santana2000整车参数,取mm h g 570=

2B ——后轮轮距,参照Santana200整车参数,取mm B 14222=

i z F 2——内侧车轮垂向反力,N

o y F 2——外侧车上侧向力,N i y F 2——内侧车上侧向力,N

由以上计算可知:

(1)垂向力:作用于半轴套管支撑轮毂轴承外圈处N F c 4530=

(2)侧向力:作用于半轴套管支撑轮毂轴承外圈处N F c 114001401=-= 注:可见地面侧向力和半轴轴向力抵消

(3)纵向力:作用于半轴套管支撑轮毂轴承处N R i T F s 19803

.06

.690=⨯=⨯= 式中, T ——电机最大扭矩

i ——总减速比 R ——车轮半径

可见工况三的情况均小于工况一,故可省略。