基于Hypermesh的巴哈赛车减速器壳体拓扑优化设计

拓扑优化技术在某支架设计中的应用

拓扑优化技术在某支架设计中的应用作者:刘永超1 前言卡车驾驶室悬置支架是连接驾驶室和底盘的零件,它对驾驶室起到承托作用。

当汽车行进时,它同时也把底盘上的震动传递到驾驶室,这会降低驾驶员驾车的舒适度,长时间容易产生疲劳。

目前,世界各大重型车生产商都比较重视驾驶室的悬置技术,以期提高自身产品的乘坐舒适度。

由此产生了各项新技术,比如“全浮式驾驶室”悬置技术,就是在车身四角四个支点以浮式减振系统与车架底盘相连形成支撑,根据路面情况调节波动幅度。

这类系统给驾驶员带来舒适的同时,也提高了对支架的要求。

支架需要更高的强度和更小的变形,才能很好地适应新的技术。

本次设计的任务就是利用有限元分析软件HyperWorks对卡车驾驶室后悬置支架进行分析和拓扑优化,优化的约束是体积,目标是支架的柔度(Compliance)最小。

优化结构应同时满足强度和刚度要求。

本次分析和拓扑优化任务是基于优化结构,同时校核并降低应力。

其中拓扑优化是设计的核心任务。

拓扑优化技术是一项新兴的设计方法。

它可以在方案设计阶段给出零部件甚至车身原型合理的材料布局,减轻结构重量。

通过这项技术,企业能缩短设计周期,提高产品性能,减少昂贵的样件生产和整车测试的次数。

国外针对汽车底盘、发动机等零部件的拓扑优化分析和设计的研究及应用都已经比较成熟。

国内目前仍处于理论研究阶段,各汽车厂家也极少实际应用此项技术。

而且当前拓扑优化的软件还不成熟,需要更多的研究和实例应用。

目前汽车行业竞争激烈,国内国外各大厂家都在使用或者关注拓扑优化技术,期望通过它来提升产品的竞争力。

拓扑优化必将在未来几年得到快速的发展。

拓扑优化技术建立在有限元方法和CAE之上,它使计算力学的任务从被动的校核上升为主动的设计与优化,成为现代设计的重要手段。

拓扑优化的思想可追溯到20世纪60年代中期Dom等人的工作,但由于当时结构设计理论和方法的局限,在此后的20年间有关的研究进展缓慢。

到了20世纪80年代后期,随着结构优化设计理论和方法的逐步丰富与完善,以及计算机技术的飞速发展,拓扑优化设计重新引起众多学者的关注,并取得前所未有的发展,成为了国际上最前沿的优化设计方法之一。

减速箱体结构优化设计

0引言由于链条传动在运转时因多边形效应因而不能保持恒定的瞬时传动比、带传动无法兼顾密封性与散热性[1,2],故无法应用于巴哈赛车,齿轮传动成为了其传动的主要形式。

然而大家为了提高其安全系数,经验性的给定减速器壳体结构参数,造成体积太大,从而导致原材料的浪费,成本偏高[3,4]。

为解决该问题,对减速器进行优化设计具有重要意义。

本文采用有限元法分析对给定载荷下分析箱体结构的应力和形变云图。

并对箱体结构强度进行校核。

在此基础上进行拓扑优化,满足设计和使用要求,从而达到壳体轻量化目的和降低生产成本。

1三维模型及有限元模型建立在有限元模型建立过程中会出现很多问题,它们会直接影响到模型仿真得出结果的有效性[5]。

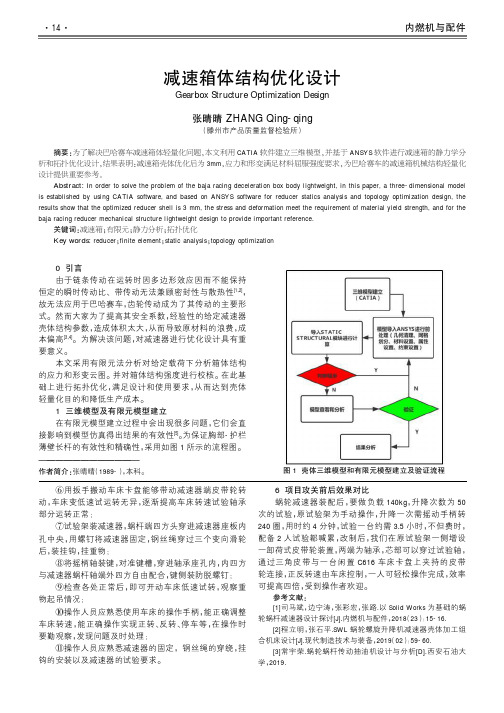

为保证胸部-护栏薄壁长杆的有效性和精确性,采用如图1所示的流程图。

图1壳体三维模型和有限元模型建立及验证流程减速箱体结构优化设计Gearbox Structure Optimization Design张晴晴ZHANG Qing-qing(滕州市产品质量监督检验所)摘要:为了解决巴哈赛车减速箱体轻量化问题,本文利用CATIA 软件建立三维模型,并基于ANSYS 软件进行减速箱的静力学分析和拓扑优化设计,结果表明:减速箱壳体优化后为3mm ,应力和形变满足材料屈服强度要求,为巴哈赛车的减速箱机械结构轻量化设计提供重要参考。

Abstract:In order to solve the problem of the baja racing deceleration box body lightweight,in this paper,a three-dimensional model is established by using CATIA software,and based on ANSYS software for reducer statics analysis and topology optimization design,the results show that the optimized reducer shell is 3mm,the stress and deformation meet the requirement of material yield strength,and for the baja racing reducer mechanical structure lightweight design to provide important reference.关键词:减速箱;有限元;静力分析;拓扑优化Key words:reducer ;finite element ;static analysis ;topology optimization⑥用扳手搬动车床卡盘能够带动减速器端皮带轮转动,车床变低速试运转无异,逐渐提高车床转速试验轴承部分运转正常;⑦试验架装减速器,蜗杆端四方头穿进减速器座板内孔中央,用螺钉将减速器固定,钢丝绳穿过三个变向滑轮后,装挂钩,挂重物;⑧将摇柄轴装键,对准键槽,穿进轴承座孔内,内四方与减速器蜗杆轴端外四方自由配合,键侧装防脱螺钉;⑨检查各处正常后,即可开动车床低速试转,观察重物起吊情况;⑩操作人员应熟悉使用车床的操作手柄,能正确调整车床转速,能正确操作实现正转、反转、停车等,在操作时要勤观察,发现问题及时处理;11〇操作人员应熟悉减速器的固定,钢丝绳的穿绕,挂钩的安装以及减速器的试验要求。

96_拓扑优化技术在汽车减速器壳体设计中的应用_刘明卓

拓扑优化技术在汽车减速器壳体设计中的应用刘明卓北京汽车股份有限公司汽车工程研究院,北京 100021摘要:汽车减速器壳体是汽车底盘的重要部件之一。

主流减速器壳体多采用球墨铸铁材料,设计相对保守,其重量相对较重,迫切需要通过拓扑优化设计减少其重量。

本文论述了减速器壳体结构优化的意义,并针对球墨铸铁材料减速器壳体的受载状况,利用OptiStruct软件探讨一种有效的减速器壳体拓扑优化设计方法,减少自重并提高了壳体的综合力学性能。

关键字:拓扑优化, OptiStruct,减重0.引 言绿色环保理念的提出以及激烈的市场竞争,使得每一个汽车主机厂商面临降低设计成本和设计轻量化性能最优化的考验。

众多汽车厂商都把汽车结构最优化设计放在一个空前的高度,并大范围的采用结构优化工具来解决低成本、高性能、轻量化这三个矛盾。

球墨铸铁减速器壳体作为汽车上最重要的零件之一,其自身重量较重,迫切需要通过拓扑优化设计减轻自重提高力学性能,降低生产成本。

由于球墨铸铁减速器壳体结构复杂,承载多变,力学性能要求较高,因此在优化设计中存在一定的难度。

OptiStruct作为一个非常有效的结构优化工具,被广泛应用于航空航天、汽车等领域,并得到验证。

本文采用OptiStruct来研究汽车减速器壳体的优化设计问题,探讨一种有效的优化设计方法,达到减少自重并提高壳体综合力学性能的效果。

1.汽车减速器壳体结构拓扑优化意义汽车减速器的结构形式因齿轮类型、主动齿轮与从动齿轮的安装方法以及减速形式而异,而减速形式可分为单级减速、双极减速、双速减速、单双级贯通、单双级减速配以轮边减速等[1],减速器结构与工况复杂多变。

在传统设计模式中,车辆工程师对汽车减速器结构先凭经验进行设计,在设计分析之后再修改原设计进行减重。

传统设计的缺点是,在修改零件设计之后,零件无法满足刚度和强度等设计要求,同时反复修改设计花费大量的时间,也增加人力和计算的成本。

拓扑优化的好处是,在设计初始阶段就尽可能考虑各个设计指标,使得初始概念设计能基本满足设计要求,减少设计过程的反复迭代,缩短设计周期,并提高设计质量。

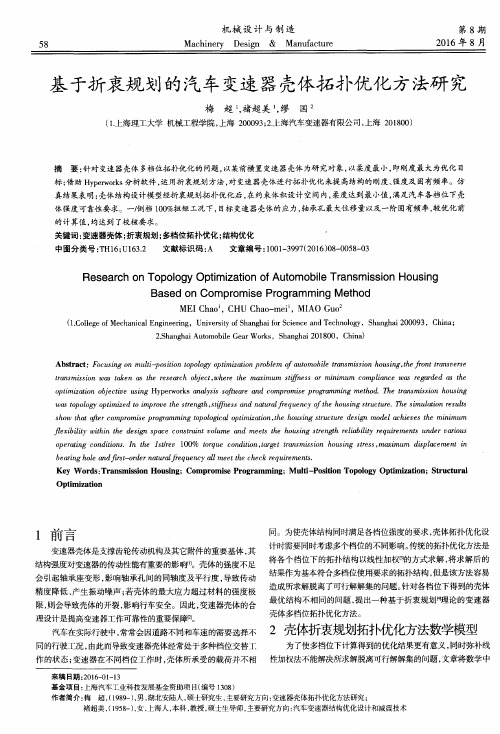

基于折衷规划的汽车变速器壳体拓扑优化方法研究

限 ,则会导致壳体 的开裂 ,影响行车安全 。因此 ,变速器壳体 的合 最优结构 不相 同的问题 ,提 出一种基于折衷规划 理论 的变速 器

理设计是提高变速器工作可靠性 的重要保障【2】。

Key W ords:Transmission Housing;Comprom ise Programming;M ulti-Position Topology Optimization;Structural

Optim ization

●1 —日1LI j—舀—1一

同。为使壳体结构 同时满足各档位强度的要求 ,壳体拓扑优化设

体强度可靠性要求。一/f到档 100%扭矩工况下,目标 变速 器壳体 的应力 ,轴承孔最大位移量以及一阶固有频率,较优化前

的计算值 ,均达到 了校核要求。

关键词 :变速器壳体 ;折衷规划 ;多档位拓扑优化 ;结构优化

’

中图分类号 :TH16;U163.2 文献标识码 :A 文章编号 :1001—3997(2016)08—0058—03

opera ting conditions.In the lst/rev 100% torque condition,ta rget transmission housing stress,maximum displa c ement in

bearing hole andf irst-order na turalfrequency a ll meet the check requirements.

Research on Topology Optimization of Automobile Transmission Housing Based on Compromise PrOgramming Method

基于HyperMesh的有限元建模及减速器模态分析

兼容性。

②对本地用户的操作应当立即响应,不能有明显的延迟,而对远程用户的操作,潜在延时应尽量小。

即只要有任何用户的修改,所有协同工作人员的浏览器就必须即时更新。

③能够实现对图形做文字方面的批注,并且能够在图形中附带修改后的图形,如画圆、长方形等简单的几何图形,并且能够做到剪切、填充等较高难度的修改。

这是实现协同工作的高端要求。

以上2方面是在此协同设计平台上为用户提供的计算和开发工具,它们将使用户可更方便地在异地对带式输送机进行全面的设计和讨论。

5 结论本文利用网络化的数据库管理技术与现有的研究成果有机结合,设计出支持协同工作环境下带式输送机的远程设计应用系统,利用目前流行的B/S 模式来完成,只需在服务器端运行本系统,对于在实际环境下监测的设计工程师仅仅利用浏览器就可以实现团队的协同设计以及从带式输送机综合信息库中调用具体的零部件。

这为带式输送机乃至整个机械零件的设计与计算机通信之间起到了重要的桥梁作用。

参 考 文 献1 孟秀丽,倪中华,刘英,倪晓宇1机床异地设计中基于WE B的3D图形协同浏览技术的研究1制造业自动化, 2003(7)2 史美林1一个协同应用开发平台的设计—DICSE1China journal of C ommunication,1999,20(9):63—693 黄锡伟,毕厚杰1计算机支持的协同工作(CSCW)研究和设计1计算机工程与应用,1998(6)4 陈珏,戴建立1长距离带式输送机动态分析的发展现状1煤矿机电,2003(1):34—36作 者:韩 敏地 址:西安科技大学机械工程学院邮 编:710054基于H yperMesh的有限元建模及减速器模态分析武汉科技大学 易海鹏 余 飞 罗会信 摘 要:采用Altair公司的HyperMesh软件对减速器进行高速度、高质量的自动网格划分,极大地简化了复杂几何的有限元建模过程,得出相应的模态算法和结果。

结果表明:采用该软件进行优化分析,可以提高产品性能和质量,大大降低成本。

基于HyperMesh的车架拓扑优化设计

基于 丰, 王 军 , 王 浩

( 合肥 工业 大学 机械与汽车工程学院, 安徽 合肥 2 3 0 0 0 9 )

摘要 : 以轻 型卡车车架为研究 对象 , 采用 H y p e r M e s h 建立车架 的有 限元模 型 , 分析 车架 的模态 , 得到原始 车架的

将U G建立的三维几何模型导人到 H y p e r M e s h , 利用几何清理工具 , 对模型进行修复, 产生简化的几 何模型 , 便于网格划分 。车架有限元模型采用壳单元 , 根据实际车架不同部位赋予单元不同的厚度 , 有 3 . 0 , 3 . 2 , 3 . 5 , 4 . 0 , 4 . 5 , 5 . 0 , 5 . 5 , 6 . 0 , 8 。 0 m m几种。使用的钢板材料属性见表 1 。

第2 l卷

第1 期

山东交通学 院学报

J O U R NA L O F S H AN D O N G J I AO T O N G U N I V E R S I T Y

V0 1 . 2 1 No . 1

2 0 1 3年 3月

Ma r . 2 01 3

D O I : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 2 - 0 0 3 2 . 2 0 1 3 . 0 1 . 0 0 2

2 拓 扑 优 化

2 . 1 拓 扑优 化算 法

变 密度 算法 将 结构 内所 有材 料 的单元 密度 都 视 为相 同 , 对 单 元 密度 进 行 优 化计 算 , 从 而 获 得 结 构

1 . 2 模态 分析

对 车 架进行 模态 分析 , 利用 静态 分析模 型 3 ] , 获取 车架 的 自由模 态 。设 置 频 率 范 围从 1 H z 开始 , 得

基于Hypermesh的巴哈赛车减速器壳体拓扑优化设计

学研探索096(二)减速器高速轴总成受力分析。

高速轴的受力主要在两个轴承端面和齿轮啮合面,同时整根轴承受弯矩和扭矩。

受力分析如图2所示,根据力的平衡方程[4]可计算得到各个力的大小及方向如表4所示。

摘要:为更好地匹配整车动力性,实现赛车减速器高强度,轻量化设计。

根据实验试车的数据来设计赛车理论可以达到的动力性要求,结合赛车固有传动部件的性能参数计算得出减速器比较合适的传动比范围,根据设计的传动比及相关动力性参数来建立齿轮的参数,根据Hypermesh 的Optisruct 模块对减速器外壳进行网格划分及拓扑优化设计与静力学仿真分析检验强度是否达到要求。

得到巴哈赛车的减速器壳体。

该方法可为设计赛车减速器壳体提供思路与方法。

关键词:减速器 Hypermesh 齿轮 ANSYS 轻量化中图分类号:U463.21 文献标识码:A 文章编号:1003-0069(2020)05-0096-04Abstract:In order to better match the dynamics of the vehicle ,to achieve high strength ,lightweight design of racing reducer. According to the experimental test data to design the power requirements that the racing theory can achieve ,combined with the performance parameters of the inherent driving parts of the racing car to calculate the more appropriate transmission ratio range of the reducer ,according to the designed transmission ratio and related power parameters to establish the parameters of the gear ,according to the HyperMesh's optisruct module to mesh the reducer shell and optimize the topology design ,In the same time ,according to HyperMesh's optisruct module ,the static simulation analysis of the shell is carried out to check whether the strength meets the requirements. In this way ,the housing of the Baja racing reducer is obtained. This method can provide ideas and methods for the design of racing gear reducer housings.Keywords:Reducer HyperMesh Gear ANSYS Lightweight 武汉理工大学汽车工程学院 郑英龙 汪博文引言中国汽车工程学会巴哈大赛是由中国汽车工程学会举办,由高等院校职业院校汽车或相关专业在校学生组队后参加的越野汽车设计制造和检测的比赛[1] 。

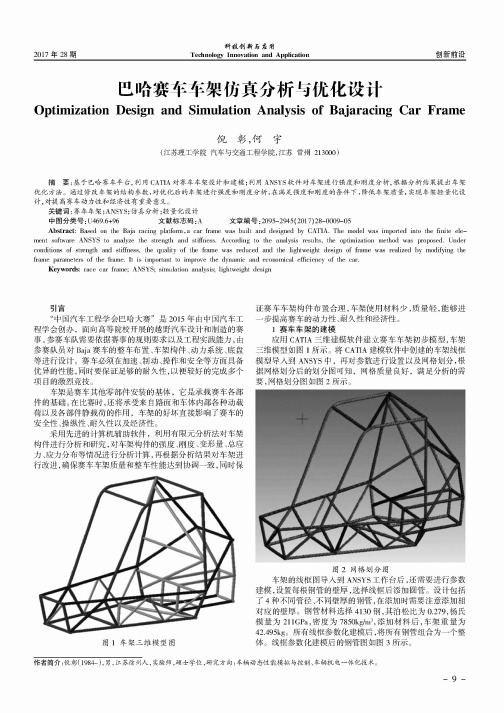

巴哈赛车车架仿真分析与优化设计

的 构 件 上 ,杆 件 与 座 椅 接 触 部 分 支 撑 车 手 和 座 椅 的 总 质 量 ; (3 )发动机总成与支撑板通过螺栓连接,支撑板与车架通过焊 接 的 方 式 达 到 刚 性 连 接 ,可 将 发 动 机 总 成 简 化 为 一 个 质 量 点 , 通过质量点对车架施加预定载荷。其他部件均采用均布载荷 的 方 式 进 行 载 荷 施 加 ,在 施 加 载 荷 之 前 ,需 要 乘 以 选 择 的 动 载 荷 系 数 3.4。

引言 “中国汽车工程学会巴哈大赛”是 2 0 1 5 年由中国汽车工 程 学 会 创 办 ,面 向 高 等 院 校 开 展 的 越 野 汽 车 设 计 和 制 造 的 赛

参事赛。参队赛员车对队B需aj要a赛依车据的赛整事车的布规置则、要车求架以构及件工、动程力实系践统能、力底,盘由

等进行设计。赛车必须在加速、制 动 、操作和安全等方面具备 优 异 的 性 能 ,同 时 要 保 证 足 够 的 耐 久 性 ,以便较 好 的 完 成 多 个 项目的激烈竞技。

车架是赛车其他零部件安装的基体,它是承载赛车各部 件 的 基 础 。在 比 赛 时 ,还 将 承 受 来 自 路 面 和 车 体 内 部 各 种 动 载 荷以及各部件静载荷的作用,车架的好坏直接影响了赛车的 安 全 性 、操 纵 性 、耐 久 性 以 及 经 济 性 。

采 用 先 进 的 计 算 机 辅 助 软 件 ,利 用 有 限 元 分 析 法 对 车 架 构件进行分析和研究,对车架构件的强度、刚 度 、变形量、总应 力 、应力分布等情况进行分析计算,再根据分析结果对车架进 行 改进 ,确保赛车车架质量和整车性能达到协调一致,同时保

计 ,对 提 高 赛 车 动 力 性 和 经 济 性 有 重 要 意 义 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于Hypermesh的巴哈赛车减速器壳体拓扑优化设计作者:郑英龙汪博文来源:《设计》2020年第10期摘要:为更好地匹配整车动力性,实现赛车减速器高强度,轻量化设计。

根据实验试车的数据来设计赛车理论可以达到的动力性要求,结合赛车固有传动部件的性能参数计算得出减速器比较合适的传动比范围,根据设计的传动比及相关动力性参数来建立齿轮的参数,根据Hypermesh的Optisruct模块对减速器外壳进行网格划分及拓扑优化设计与静力学仿真分析检验强度是否达到要求。

得到巴哈赛车的减速器壳体。

该方法可为设计赛车减速器壳体提供思路与方法。

关键词:减速器 Hypermesh 齿轮 ANSYS 轻量化中图分类号:U463.21文献标识码:A文章编号:1003-0069 (2020) 05-0096-04引言中国汽车工程学会巴哈大赛是由中国汽车工程学会举办,由高等院校职业院校汽车或相关专业在校学生组队后参加的越野汽车设计制造和检测的比赛[1]。

减速器是巴哈越野赛车的重要组成部分[2],参赛车队可以选择自主设计,也可以选择向外购买。

向外购买的减速器虽然在质量和性能要求上可以达到要求,但是可以选择的传动比比较局限,价格也比较昂贵,现阶段大多数车队也逐渐转向自主设计制作减速器,自主设计减速器有较高的自由度,包括外壳的设计,刹车方式的选取(轴刹和轮边刹车),传动比与整车动力性的匹配以及质量的控制。

Hypermesh软件适合于网格划分和拓扑优化分析,同样也可以用于静力学强度分析,通过该软件对自主设计的减速器外壳和齿轮进行一系列的优化设计,从而使设计的减速器结构合理,强度可靠,尽可能地达到轻量化的设计目标。

一、减速器的基本参数巴哈大赛的赛车所用发动机均为百力通公司统一提供的排量为305cc的单缸发动机,为适应巴哈比赛时复杂的路况,巴哈赛车的变速器大多采用CVT無级变速器,我们选择的是传动比在0.43-3,中心距为231的无级变速器。

发动机基本参数如表1所示,二级减速器参数表如表2所示。

二、减速器齿轮轴及轴受力分析及计算齿轮轴的计算校核从第一根轴开始,其输入按照发动机端最大扭矩计算,第二第三根轴按照传动比计算扭矩。

根据上述发动机参数,计算可以得到三根轴所受的扭矩分别如下,减速器齿轮轴及轴的受力计算分析为后面进行拓扑优化和静力学仿真分析提供了相应工况参数。

(一)减速器正转传动受力分析图,如图1。

两对齿轮啮合转动都受圆周力,径向力和轴向力三个力,根据公式计算可以得到每个齿轮上所受到的圆周力,径向力和轴向力01如表3所示:(二)减速器高速轴总成受力分析。

高速轴的受力主要在两个轴承端面和齿轮啮合面,同时整根轴承受弯矩和扭矩。

受力分析如图2所示,根据力的平衡方程[4]可计算得到各个力的大小及方向如表4所示。

(三)减速器中速轴总成受力分析。

中速轴的受力较为复杂,有两对齿轮啮合,其受力分析如图3所示,各力大小如表5所示。

(四)减速器低速轴总成受力分析低速轴考虑齿轮受力的同时还需注意两端有花键传递扭矩,其受力分析如图4所示,计算结果如表6所示。

三、基于Hypermesh的壳体拓扑优化设计减速器壳体的设计是减速器设计中的重要组成部分。

壳体的材料选择,壳体的厚度以及壳体与零件配合面的设计,壳体表面肋板的设计都影响着减速器壳体的设计质量。

为了尽可能地使减速器壳体形状合理,在达到强度要求的前提下尽可能轻量化,本文借助Hypermesh软件的Optistruct模块来对减速器壳体的外形设计进行优化。

在减速器壳体的选材方面,选择密度为2.83 x103kg/m3,而屈服强度能够达到4.70x108N/m2的7系铝合金作为我们减速器壳体的材料,具体牌号为7050 -T451。

(一)减速器壳体模型的建立。

根据减速器齿轮和轴的相关参数以及机械设计的基本要求,在CATIA软件中建立减速器的三维模型,如图5所示。

在初版的模型中根据减速器壳体和轴承以及输入输出轴端的装配要求,在配合高速轴,中速轴,低速轴两端的轴承端面上设计有凸台,且考虑到低速轴承受的载荷大,故在端面四周加有六个肋板设计。

在进行拓扑优化之前,需要对模型进行简化处理,比如去掉表面的肋,凸台等设计,尽量使侧面能够保持在一个厚度,在这个厚度区域内做优化分析,运用软件计算出表面可以去除材料的部分,从而合理地在表面增加肋结构。

(二)减速器壳体网格划分。

将CATIA生成的几何实体模型按要求导入到Hypermesh软件中并分为左右两部分,方便减速器壳体生成3D六面体。

由于生成的四面体网格容易报错,且生成的网格质量不能很好把控,故采用六面体网格。

六面体网格需要以2D网格为基底进行拉伸拓展。

因此,先进行减速器壳体表面2D网格生成,生成2D网格之后需要对不合格的网格进行优化处理,提升网格质量[5],提高计算结果的准确性。

运用qualifications模块进行质量检查,网格质量由oi值衡量,Ql值越低代表网格质量越好。

优化后的网格质量Ql值能大幅降低,如图6。

完成2D网格检查后,将减速器壳体表面2D单元拉伸成六面体网格,网格划分完成之后存在两个单元分别划分的网格,单元相接的部分的节点可能没有连接,在Tool模块中查看未连接的节点并进行网格节点连接优化。

(三)减速器壳体工况分析。

减速器壳体的工况主要是减速器在运转工作过程中轴承支承面的受力状况,以及在运载过程中的动态振动状况,工作过程中是在车架上完全固定的。

故将减速器的所有固定孔的节点固支,采用RBE2刚性连接,并将减速器的六个轴承端面施加具有方向的力,力的数值和方向在上述计算中已得到,载荷具体施加情况如图7所示。

载荷施加完成后创建一个线性静力学分析工况和模态分析工况,随后进行参数优化设计。

(四)减速器壳体优化参数设置。

进行拓扑优化最重要的部分就是定义拓扑优化的变量,目标等参数[7],本文进行三种不同的优化目标的拓扑优化设计。

具体步骤如下:1.添加材料和属性的设定:由于减速器壳体为实体,故属性的类型为实体单元并按7050-T451的参数设置材料属性参数。

设计属性的同时对实体定义设计区和非设计区,由于设计的过程中要对整个壳体进行分析,故整个实体均为设计区。

2.定义响应、目标函数和设计约束:(1)以柔度最小为设计目标:减速器作为重要的支撑部件,对箱体的整体刚度水平有较高的要求,使进行拓扑优化的主要目标之一[8] 35-36。

将柔度最小作为优化目标[9],并设定去除材料的体积约束比上限为20%。

(2)以固有频率最大为设计目标:减速器的动态特性同样是进行优化设计的一个重要目标。

一般动态性能结构设计是以一阶固有频率为最大目标[8]37-38,并设定去除材料体积约束上限为20%,建立以固有频率为优化目标的减速器拓扑优化模型。

(3)以柔度和固有频率组合多目标优化[8]39-41:在减速器结构设计中,柔度和固有频率的变化在减速器运转过程中是同时存在的,故可以采用多目标协同的方法进行研究。

由于不同属性分类零件对优化目标的侧重不同,针对具有多种属性同一零件需要进行多目标协同优化。

(五)减速器壳体拓扑优化结果。

设定完参数和条件之后进入到求解器中进行拓扑优化的计算。

计算时使用最优化方法进行迭代,并用规则收敛法判断目标函数是否收敛已决定计算是否终止。

以柔度为最小目标迭代了17次终止;以第一,二阶固有频率为目标函数迭代计算经过20次终止;以多目标综合为目标函数迭代计算经过22次终止。

迭代关系如下图所示,整体按照50%计算结果如图8、9、10所示。

4.结果分析:由上拓扑优化的结果可知,减速器壳体按照上述三种目标条件进行计算最终得到的优化模型在去除材料的部位都比较类似,尤其减速器中速轴外围以及输出轴上端的材料都进行了去除,因此这几处位置的材料相对于其他部位的材料更合适去除。

固有频率在计算的过程中去除的材料最多说明该壳体结构有较好的动态特性故可以优化的区域较多,相对于柔度较小的目标,按照柔度计算保留的材料更多一些,因此在实际优化时,应该在减速器的整体刚度上有更多的考虑,以保证优化后减速器最小柔度的计算结果能达到使用要求。

几种目标计算都显示壳体的后下部分是受力的重要区域,特别是几个固定孔的四周,计算得到的图片上都显示材料有所保留。

故按照以上的分析结果可以得到如下的结论:(1)结果显示减速器固定孔周围的材料都有较多的保留,故在进行减速器壳体侧面的肋板设计要重点增加固定孔周围的肋板厚度;(2)减速器输出轴固定孔周围的材料显示均有较多的保留,说明输出轴对壳体的载荷较大,设计过程中该部分的厚度应当适当增加或保留;(3)三种目标计算的结果都显示减速器壳体前上部分的壳体厚度可以减少更多,故该部分的壳体厚度可以减少一些;(4)除固定孔和输出轴周围的侧面壳体需要保留较多的材料以外,其余部分可以盡可能地减少材料厚度。

按照上述条件,针对减速器的固定孔采用了半径更大的圆弧过渡并根据计算结果在材料去除较少的部位考虑了加强措施,对于减速器输出轴固定孔的部位进行了材料加厚以保证使用强度,为保证减速器散热效能,在计算结果输出轴固定孔外围可去除的部位进行了适当开槽来增大减速器的散热面积,并对减速器上前部分的结构进行了缩减以保证轻量化,而输出轴固定孔的部位采取了材料保留的方法来保证减速器的使用强度,减速器优化后如图11所示。

四、基于Hypermesh的减速器静力学仿真(一)减速器壳体前处理。

上述的拓扑优化的过程中减速器壳体划分的网格为六面体网格,在静力学分析中,为了方便模型的前处理计算,选择自动生成的四面体网格进行分析,在分析前需要对四面体网格进行处理切换成20rder的网格才能进行后续的计算[10]。

添加载荷,材料属性以及设定工况与前述均相同。

(二)减速器分析结果。

分别计算壳体的最大位移分布图,应力分布图,计算结果如图12所示。

通过分析图像,可以得到以下几点结论:(1)由图可以看到减速器壳体的最大形变发生在减速器的输出轴端,该部分的受力情况最复杂,轴承支撑面也最容易孙环,应力应变最大的点也在输出轴的支撑断面处,可根据使用情况考虑在该部分再添加支撑肋减小应变;(2)减速器的壳体侧面的肋板应力分布正好是沿着肋板向固定孔方向分布的,说明该肋板的设计有一定减少区域应力集中和材料过剩的情况;(3)减速器前部蓝色区域较多说明比较安全,在进一步的优化设计中可以考虑将前部分的材料进行再优化,而将输出轴轴承断面处的材料作一定的增加并对支撑结构进行再设计。

(4)减速器的壳体侧面最薄处3mm相比之前设计的更薄但是应力分布图并没有显示危险。

说明壳体侧部的优化满足要求,在减速器的运行过程中该部分不会发生破坏。

根据对减速器壳体的静力学分析可以得知,减速器壳体最容易出问题的是输出轴固定孔处,可以考虑进行再加强,而其他轴固定孔处都较为安全。