天然气teg脱水工艺流程

天然气脱水流程与原理详解演示文稿

优选天然气脱水流程与原理

第一节 概 述 一、直接冷却法:

• 原理:通过降低天然气的温度, 利用水与轻烃凝结为液体的温 差,使水得以冷凝,从而达到 脱水的目的。

• 缺点:需要制冷设施对天然气 进行制冷。

天然气脱硫、脱水器

第一节 概 述

二、溶剂吸收脱水法

•原理:天然气与某种吸水能力强的化学溶剂相接触,利用化 学溶剂对水的吸收能力,吸收天然气中的水分,同时不与水 发生化学反应,最终达到脱水的目的。 •优点:吸收剂能通过一定的方法进行再生,使其能重复使用。

三、甘醇脱水工艺流程

湿天然气自吸收塔底部 进入,自下而上与从顶部进 入的三甘醇贫液相接触后, 干气从顶部流出;贫三甘醇 自塔顶进入,与吸收塔内湿 天然气充分接触后成为富液。 富液从塔底部流出,经过滤 器、换热器与贫三甘醇换热 后进入再生塔,富液再生后 成为贫液经与富液换冷后加 压循环注入吸收塔中。

194.2 -5.6 <1.33 314 1.092 1.128 全溶 237.8 2.4.4-233.9

10.2×10-3 2.18 4.5 1.457

第三节 吸收法脱水 三甘醇质量的最佳值

参数

pH值① 氯化物 烃类② 铁粒子② 水③

固体悬浮物 ③/(mg/L)

起泡倾向

颜色及 外观

富甘醇 7.0-8.5 <600 <0.3 <15 贫甘醇 7.0-8.5 <600 <0.3 <15

3.57.5

<1.5

<200 <200

泡沫高度, 高度1020mL;破裂 时间,5s

洁净, 浅色到 黄色

①富甘醇由于有酸性气体溶解,其pH值较低。

天然气脱水原理及工艺流程

天然气脱水原理及工艺流程一、天然气水合物1、H2O存在的危害(1)减少商品天然气管道的输送能力;(2)当气体中含有酸性气体时,液态水与酸性气体形成酸性水溶液腐蚀管道和设备;(3)液态水与天然气中的某些低分子量的烃类或非烃类气体分子结合形成天然气水合物,从而减小管路的流通断面积、增加管路压降,严重时将造成水合物堵塞管道,生产被迫中断;(4)作为燃料使用,降低天然气的热值。

2、什么是天然气水合物天然气水合物是在一定温度和压力条件下,天然气中的甲烷、乙烷等烃类物质和硫化氢、二氧化碳等酸性组分与液态水形成的类似冰的、非化学计量的笼型晶体化合物。

最大的危害是堵塞管道。

(1)物理性质①白色固体结晶,外观类似压实的冰雪;②轻于水、重于液烃,相对密度为0.960.98;③半稳定性,在大气环境下很快分解。

(2)结构采用X射线衍射法对水合物进行结构测定发现,气体水合物是由多个填充气体分子的笼状晶格构成的晶体,晶体结构有三种类型:I、II、H型。

3、天然气水合物生成条件具有能形成水合物的气体分子:如小分子烃类物质和H2S、CO2等酸性组分天然气中水的存在:液态水是生成水化物的必要条件。

天然气中液态水的来源有油气层内的地层水(底水、边水)和地层条件下的汽态水。

这些汽态的水蒸汽随天然气产出时温度的下降而凝析成液态水。

一般而言,在井下高压高温状态下,天然气呈水水蒸气饱状态,当气体运移到井口时,特别是经过井口节流装置时,由于压力和温度的降低,使会凝析出部分的液态水,因此,在井口节流装置或处理站节流降温处往往容易形成水化物。

3、天然气水合物生成条件足够低的温度:低温是形成水化物的重要条件。

气流从井底流到井口、处理厂并经过角式节流阀、孔板等装置节流后,会因压力降低而引起温度下降。

温度降低不仅使汽态水凝析(温度低于天然气露点时),也为生成水化物创造了条件。

足够高的压力:水化物生成的温度随压力升高而升高,随压力降低而降低,也就是压力越高易生成水化物。

天然气脱水工艺流程介绍(ppt 30页)

①工艺简单,操作容易,占地面积小;

②不需要额外加入溶剂,不需再生,无二次污染;

③可利用天然气本身的压力作为推动力,几乎没有压力损失;

④操作弹性大,可通过调节膜面积和工艺参数来适应处理量

的波动。

中国石油塔里木油田公司

迪那筹备组

讲座提 纲

一、脱水的原

因 二、脱水方法简

介 三、脱水工艺介

绍 四、各工艺的注意事

节流阀制冷

膨胀制冷

膨胀机制冷

低温分离法

丙烷制冷

热分离机制冷等

中国石油塔里木油田公司

迪那筹备组

脱水的方

法

• 溶剂吸收法:

利用某些液体物质不与天然气中的水分发 化学反应,只对水有很好的溶解能力且溶水 后蒸气压很低,可再生和循环使用的特点。 将天然气中水汽脱出。这样的物质有甲醇、 甘醇等。由于吸收剂可再生和循环使用,故 脱水成本低,已得到广泛使用。

油气田无自由压降可利用,满足 管输天然气水露点要求的场合。

1、脱水后干气中水含量可 低于1ppm,水露点可低于90℃; 2、对进料气体温度、压力 、流量变化不敏感; 3、操作简单,占地面积小 4、无严重腐蚀和发泡方面 的问题。

1、对于大装置,其设备投 资大,操作费用高; 2、气体压降大; 3、吸附剂使用寿命短,一 般三年需更换,增加成本; 4、耗能高,低处理量时更 明显;

• 牙哈320万方/日凝析气处理装置:设计处理天然 气320万方/天、凝析油产量为50万吨/年, 2000 年10月31日投产装置通过经J-T阀节流降温[加注 乙二醇防冻],脱除天然气中的水,并实现轻烃回 收。

中国石油塔里木油田公司

迪 三那 甘筹 醇备脱水组 工

艺

各工艺的注意 事项

TEG脱水的设计讲解

天然气的含水量及其露点

图3-1 天然气中的水含量及其露点

露点降及要求的脱水量

• 假定脱水装置操作压力为2.76MPa(表) • 进料气200C;含水7.34kg/104m3 • 脱水气-8.890C;含水1.09kg/104m3

露点降 = 20-(-8.89)=28.890C

脱水量 = 7.34 – 1.09 =6.25kg/104m3

5 与吸收塔组合(小型装置)

分离器截面积与允许流量的关系

•原料气相对密度 0.6 •操作压力 2.76MPa(表) •操作温度 21.110C •查表D.2

最大流量=0.89x106m3/d•m2

原料气分离器截面积的确定

• 截面积 Ac=Gs(实际流量)/Ga(允许) • 在0.6; 2.76MPa(表);21.110C下

实际流量为1x106m3/d

• Ac = 1/0.89 = 1.12m2 • 查表D.3

允许流量为0.89xm3/(d•m2)

分离器外径大致为1067mm(4.97MPa)

分离器设计的优化

•分离器可以与吸收塔组合一体 •组合工分离器直径一般与吸收塔相同 •(此时)最小直径应按吸收塔允许流速定 •以捕雾器除去直径大于10μm的液滴 •推荐使用过滤式分离器(除掉润滑油) •必要时储液部位设置回执盘管 •必要时在分离器前设置水冷器

C值的选择

设备与介质 板间距

46cm

61cm

75cm

油吸收塔

700

800

850

甘醇吸收塔

500

550

醇胺吸收塔

350

395

精馏塔

440

540

600

露点降与吸收塔实际板数(表D.5)

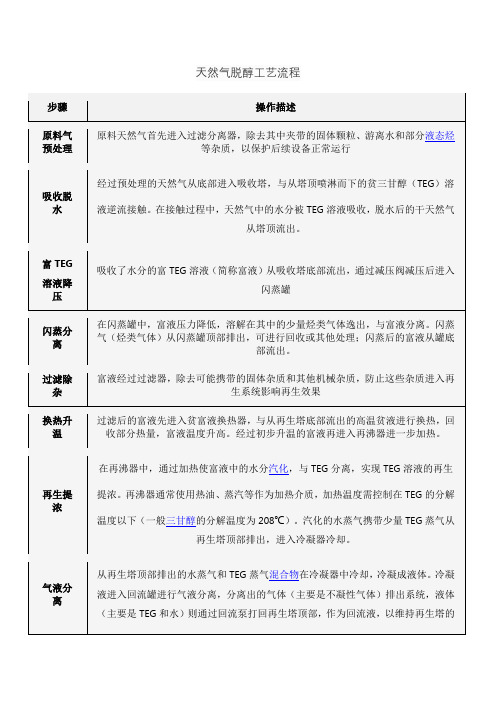

天然气脱醇工艺流程

从再生塔顶部排出的水蒸气和TEG蒸气混合物在冷凝器中冷却,冷凝成液体。冷凝液进入回流罐进行气液分离,分离出的气体(主要是不凝性气体)排出系统,液体(主要是TEG和水)则通过回流泵打回再生塔顶部,作为回流液,以维持再生塔的稳定运行和提高TEG的纯度。

贫TEG储存与循环

再生后的贫TEG溶液从再生塔底部流出,经过贫富液换热器与富液换热后温度降低,然后进入贫液缓冲罐储存。贫液缓冲罐中的贫TEG溶液通过三甘醇循环泵加压,再次输送到吸收塔顶部,循环用于吸收天然气中的水分。

天然气脱醇工艺流程

步骤

操作描述

原料气预பைடு நூலகம்理

原料天然气首先进入过滤分离器,除去其中夹带的固体颗粒、游离水和部分液态烃等杂质,以保护后续设备正常运行

吸收脱水

经过预处理的天然气从底部进入吸收塔,与从塔顶喷淋而下的贫三甘醇(TEG)溶液逆流接触。在接触过程中,天然气中的水分被TEG溶液吸收,脱水后的干天然气从塔顶流出。

富TEG溶液降压

吸收了水分的富TEG溶液(简称富液)从吸收塔底部流出,通过减压阀减压后进入闪蒸罐

闪蒸分离

在闪蒸罐中,富液压力降低,溶解在其中的少量烃类气体逸出,与富液分离。闪蒸气(烃类气体)从闪蒸罐顶部排出,可进行回收或其他处理;闪蒸后的富液从罐底部流出。

过滤除杂

富液经过过滤器,除去可能携带的固体杂质和其他机械杂质,防止这些杂质进入再生系统影响再生效果

换热升温

过滤后的富液先进入贫富液换热器,与从再生塔底部流出的高温贫液进行换热,回收部分热量,富液温度升高。经过初步升温的富液再进入再沸器进一步加热。

再生提浓

在再沸器中,通过加热使富液中的水分汽化,与TEG分离,实现TEG溶液的再生提浓。再沸器通常使用热油、蒸汽等作为加热介质,加热温度需控制在TEG的分解温度以下(一般三甘醇的分解温度为208℃)。汽化的水蒸气携带少量TEG蒸气从再生塔顶部排出,进入冷凝器冷却。

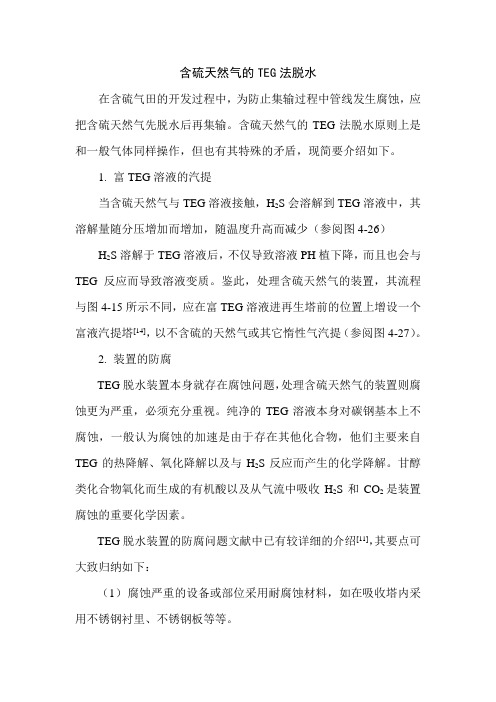

含硫天然气的TEG法脱水

含硫天然气的TEG法脱水在含硫气田的开发过程中,为防止集输过程中管线发生腐蚀,应把含硫天然气先脱水后再集输。

含硫天然气的TEG法脱水原则上是和一般气体同样操作,但也有其特殊的矛盾,现简要介绍如下。

1.富TEG溶液的汽提当含硫天然气与TEG溶液接触,H2S会溶解到TEG溶液中,其溶解量随分压增加而增加,随温度升高而减少(参阅图4-26)H2S溶解于TEG溶液后,不仅导致溶液PH植下降,而且也会与TEG反应而导致溶液变质。

鉴此,处理含硫天然气的装置,其流程与图4-15所示不同,应在富TEG溶液进再生塔前的位置上增设一个富液汽提塔[14],以不含硫的天然气或其它惰性气汽提(参阅图4-27)。

2.装置的防腐TEG脱水装置本身就存在腐蚀问题,处理含硫天然气的装置则腐蚀更为严重,必须充分重视。

纯净的TEG溶液本身对碳钢基本上不腐蚀,一般认为腐蚀的加速是由于存在其他化合物,他们主要来自TEG的热降解、氧化降解以及与H2S反应而产生的化学降解。

甘醇类化合物氧化而生成的有机酸以及从气流中吸收H2S和CO2是装置腐蚀的重要化学因素。

TEG脱水装置的防腐问题文献中已有较详细的介绍[11],其要点可大致归纳如下:(1)腐蚀严重的设备或部位采用耐腐蚀材料,如在吸收塔内采用不锈钢衬里、不锈钢板等等。

(2)采取工艺性的防腐措施,如加强分离和过滤措施,保持溶液清洁;用惰气保护溶剂储罐等设备,防止氧气进入系统;改进工艺设计,降低操作温度和流体流速等等。

(3)使用中和剂或缓蚀剂。

TEG装置的腐蚀与溶液的PH值密切有关,PH值降低则腐蚀加剧,因而可以在TEG溶液中注入中和剂或缓蚀剂,保持溶液PH值在7.3-8.5的范围内。

PH值也不宜过高,否则会增加溶液的发泡倾向。

常用的中和剂和缓蚀剂有硼砂、一乙醇胺、三乙醇胺、磷酸钾、β-巯基苯并噻唑钠盐时、苛性钠、碳酸钠。

使用β-巯基苯并噻唑钠盐时,可将它配成45%的水溶液,直接加到甘醇储罐中,控制其在TEG溶液中的浓度为1%。

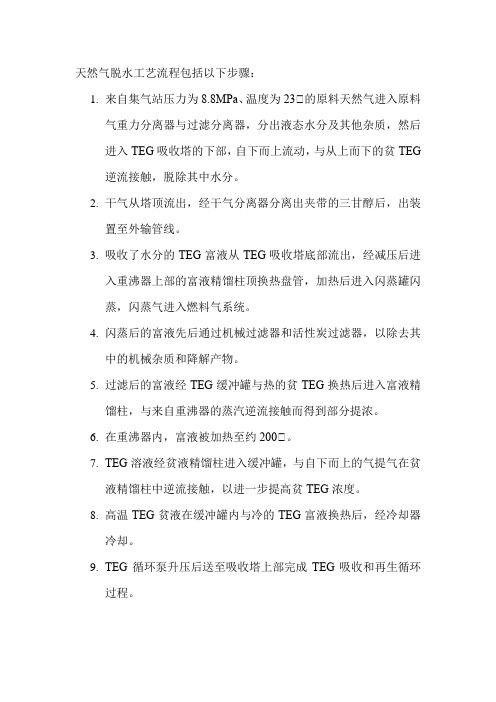

天然气脱水工艺流程

天然气脱水工艺流程包括以下步骤:

1.来自集气站压力为8.8MPa、温度为23℃的原料天然气进入原料

气重力分离器与过滤分离器,分出液态水分及其他杂质,然后进入TEG吸收塔的下部,自下而上流动,与从上而下的贫TEG 逆流接触,脱除其中水分。

2.干气从塔顶流出,经干气分离器分离出夹带的三甘醇后,出装

置至外输管线。

3.吸收了水分的TEG富液从TEG吸收塔底部流出,经减压后进

入重沸器上部的富液精馏柱顶换热盘管,加热后进入闪蒸罐闪蒸,闪蒸气进入燃料气系统。

4.闪蒸后的富液先后通过机械过滤器和活性炭过滤器,以除去其

中的机械杂质和降解产物。

5.过滤后的富液经TEG缓冲罐与热的贫TEG换热后进入富液精

馏柱,与来自重沸器的蒸汽逆流接触而得到部分提浓。

6.在重沸器内,富液被加热至约200℃。

7.TEG溶液经贫液精馏柱进入缓冲罐,与自下而上的气提气在贫

液精馏柱中逆流接触,以进一步提高贫TEG浓度。

8.高温TEG贫液在缓冲罐内与冷的TEG富液换热后,经冷却器

冷却。

9.TEG循环泵升压后送至吸收塔上部完成TEG吸收和再生循环

过程。

天然气脱水流程与原理

第三节 吸收法脱水

汽提气工艺流程示意图

第三节 吸收法脱水

解吸溶剂(DRIZO)工艺流程图

第三节 吸收法脱水

四、吸收塔设备及结构介绍

分类

•板式塔:塔内装有一定数量的塔盘,气体以鼓泡或喷射 的形式穿过塔盘上的液层使两相密切接触,进行传质。 •填料塔:塔内装填一定层段数和一定高度的填料层,液 体沿填料表面呈膜状向下流动,作为连续相的气体自下而 上流动,与液体逆流传质。

450

500

600

--------

1200-1400 ------- 350①

450

500

600

1600-3000 ------- ------- 450 ①

500

600

3200-4200 ------- ------- ------- --------

600

800 ① 800 800

①不推荐采用

第三节 吸收法脱水

吸

天收

然 气

捕雾器→

塔

脱流

水程

│

吸

收

来自入口洗涤器

法

的湿气 →

脱

水

干气→ ←贫液

←天然气与贫液 热交换器 ←贫液

天然气→

富液去重沸器→

第三节 吸收法脱水

五、三甘醇法脱水工艺参数的选取

入口温度:

如入口温度高: 1.天然气含水量高; 2.天然气的体积增加导致吸收塔塔径的增大; 3.超过48℃将导致三甘醇损失增大;

较高温度会增加甘醇的损失(一般选为107.2℃)。 较低温度将导致过多的水冷凝,增加再沸器的热 负荷。

第三节 吸收法脱水 三甘醇脱水装置操作温度推荐值

设备或部 原料气进 贫甘醇进 富甘醇进 富甘醇进 富甘醇进 精馏柱顶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天然气teg脱水工艺流程

英文回答:

Natural Gas TEG Dehydration Process.

The natural gas TEG dehydration process is a method used to remove water vapor from natural gas. This process is typically used when the natural gas contains a high concentration of water vapor, which can cause problems in downstream processes.

The TEG dehydration process involves passing the natural gas through a contactor vessel that contains a glycol solution. The glycol solution absorbs the water vapor from the natural gas, and the dehydrated natural gas is then passed through a separator vessel to remove any entrained glycol solution.

The glycol solution is then regenerated by heating it in a reboiler. The water vapor is removed from the glycol

solution, and the regenerated glycol solution is then recycled back to the contactor vessel.

The TEG dehydration process is a relatively simple and efficient method for removing water vapor from natural gas. It is also a relatively inexpensive process, making it a

cost-effective solution for many applications.

中文回答:

天然气三乙二醇(TEG)脱水工艺。

天然气三乙二醇(TEG)脱水工艺是一种从天然气中去除水蒸汽

的方法。

当天然气中含有高浓度水蒸汽时,通常使用这种工艺,因

为水蒸汽会给下游工艺造成问题。

TEG 脱水工艺包括将天然气通过一个包含二甘醇溶液的接触器

容器。

二甘醇溶液吸收天然气中的水蒸汽,然后将脱水的天然气通

过分离器容器去除任何夹带的二甘醇溶液。

然后通过在再沸器中加热二甘醇溶液来对其进行再生。

水蒸汽

从二甘醇溶液中去除,然后将再生的二甘醇溶液循环回接触器容器。

TEG 脱水工艺是一种从天然气中去除水蒸汽的相对简单且高效的方法。

它也是一种相对廉价的工艺,使其成为许多应用的经济高效的解决方案。