橡胶履带车辆液压机械差速转向装置设计——变速箱设计 设计说明书

履带车辆设计计算说明书

整车参数计算根据《GB/T 3871.2-2006 农业拖拉机试验规程第 2 部份:整机参数测量》标准要求进行计算:一、基本参数序号项目参数内容1 拖拉机型号2 型式履带式3 外形尺寸(长×宽×高) 3300×1550×22504 发动机型号YN38GB25 发动机标定功率57 kW6 整机重量1609Kg7 最高行走速度12km/h8 接地比压24kpa9 履带接地长1000mm10 动力输出轴功率49.4kW11 最大牵引力11.38kN12 标定转速2600r/min13 动力输出轴转速540/720r/min14 悬挂装置型式后置三点置挂15 爬坡能力<30016 驱动轮半径275mm17 底盘轨距1050mm8 履带最大高度860mm二、质量参数的计算1、整备质量M0为1825kg ;2、总质量M总M总=M0+M1+ M2 =1825+300+75=2200 kgM1载质量:300kg M2驾驶员质量:75kg3、使用质量:M总=M0+ M2 =1825+75=1900 kg4、质心位置根据《GB/T 3871.15-2006 农业拖拉机试验规程第15部份:质心》标准要求进行计算:空载时:质心至后支承点的距离A0=830mm 质心至前支承点的距离B=610mm质心至地面的距离h0=450mm满载时:质心至后支承点的距离A0=605mm 质心至前支承点的距离B=812mm质心至地面的距离h0=546mm5、稳定性计算a 、保证拖拉机爬坡时不纵向翻倾的条件是:00h A >δ=0.7 (δ为滑转率)空载时:830/450=1.84>0.7 满载时:605/546=1.11>0.7 满足条件。

b 、保证拖拉机在无横向坡度转弯时,不横向翻倾的条件是:h a2>δ=0.7 a —轨距,a =1200mm h —质心至地面距离mm空载:12002450=1.33>0.7 满载:12002546=1.10>0.7 故拖拉机在空、满载运行中均能满足稳定性要求。

履带车辆液压机械差速转向装置试验台设计

履带车辆液压机械差速转向装置试验台设计王鹏;徐立友;周志立【摘要】液压机械差速转向装置是一种液压传动与机械传动组合而成的新型传动机构,能够显著提高履带车辆的行驶机动性和工作效率.根据履带车辆液压机械差速转向装置试验要求,提出了其试验台设计方案,确定了试验台驱动装置及加载装置,设计了试验台数据采集与控制系统.以东方红1302R拖拉机液压机械无差速转向装置为被试对象,完成了液压机械差速转向装置转向特性试验,结果表明:所设计试验台自动化程度高、运转平稳,满足设计要求.【期刊名称】《农业装备与车辆工程》【年(卷),期】2014(052)008【总页数】5页(P1-4,12)【关键词】履带车辆;液压机械差速转向装置;试验台;控制系统【作者】王鹏;徐立友;周志立【作者单位】471003 河南省洛阳市河南科技大学车辆与交通工程学院;471003 河南省洛阳市河南科技大学车辆与交通工程学院;471003 河南省洛阳市河南科技大学车辆与交通工程学院【正文语种】中文【中图分类】U467.4;S219.20 引言传统的离合器式履带车辆转向装置存在转向稳定性及操作性差、功率损失大、转向时平均行驶速度低等缺点。

与离合器式转向机构相比,液压机械差速转向装置是一种新型的履带车辆转向机构,具有良好的转向动力学特性,转向灵活,操作简便,作业效率高,在履带车辆上具有良好的应用前景[1]。

国外对于液压机械差速转向装置的研究和应用开始较早,在军用履带车辆、拖拉机及工程车辆上已经装备应用,具有代表性的是美国的卡特彼勒公司和日本的小松公司所开发的液压机械差速转向装置[2]。

国内对于液压机械差速转向装置的的研究开始较晚,应用也相对较少,其中北京理工大学开发了用于军用履带车辆的液压机械差速转向装置,河南科技大学以东方红1302R拖拉机为装机对象开发了液压机械差速转向装置[3]。

在液压机械差速转向装置的理论研究、优化设计、出厂检验和故障分析过程中,对其性能进行试验尤为重要。

履带拖拉机机械液压双功率流差速转向机构研究与设计

履带拖拉机机械液压双功率流差速转向机构研究与设计作者:莫毅松来源:《农业开发与装备》 2018年第5期摘要:通过对不同履带拖拉机机械液压双功率流差速转向系统的结构、速度特性、动力转向特性分析,提出新型机械液压双功率流差动转向系统结构-各档等半径转向机构,并以常州汉森机械有限公司生产的HM80履带拖拉机转向传动系方案为例,对它的传动设计原则和设计经验进行了总结,为履带式拖拉机的转向系统设计提供一种新的结构。

关键词:履带拖拉机;转向机构;等半径转向0 引言目前现有履带行走机构的转向机构大致分为三种结构。

1)机械式:如国产老款东方红履带拖拉机分离制动使两侧驱动轮获得不同的驱动扭矩达到转向的目的。

2)液力传动式:如履带式挖掘机、履带式装载机采用变量泵提供液压动力驱动履带,通过改变向两侧马达提供不同的流量,使两侧履带获得不同的速度实现方向上的偏转,达到转向的目的。

低速传动,传动效率低。

3)机械液压合流式:如新款洛阳东方红履带拖拉机、湖南农夫履带拖拉机、日本洋马拖拉机、以及国际上主流的新式坦克。

这种机构采用机械与液压双功率流差速转向技术。

这种技术来源于德国坦克的传动技术,1936年由欧洲一家公司研制成功SOMUA转向机,这项技术它在用不同的挡位工作时,会产生不同的转向效果。

每一个挡位都有一个规定转向半径,同时低挡实现的转向半径小,而高挡时实现的转向半径大,这与我们常规操作有些不同,即当方向盘偏转到一定的角度时转向半径是确定的。

图1 单功率流传动示意图图2 双功率流传动示意图1 新型机械液压双功率流差速转向机构研究内容对双功率流转向机构的理论及特性分析,导出特性关系式,分析行星排特性参数对传动性能的影响,为设计新型双功率流转向机构传动装置提供依据。

设计一种可以在不同的挡位工作时,会产生相同的转向效果-即转向半径仅与方向盘偏转角度有关,与其他结构参数无关的双合流转向机构,更适合一般的操作习惯。

2 结构分析这种方案中泵的传动在变速箱后(见图3),泵的排量随档位变化,设从变速箱输出端到泵的传动比为ibq基于以上的分析:图3 结构示意图图4 液压系统图速度特性:平均速度:v5L=2πrnf/(imibiz(1+k))+kEnf/(ibiqibq)(1+k)v5R=(2πrnf/ibimiz(1+k)-kEnf/(ibiqibq)(1+k)两条履带的平均速度V4PV5P=(vL+vR)/2=2πrnf/imibiz(1+k)左右履带差ΔV5ΔV5=v5L-vR=4πrnfEk/ibiqimibq(1+k)R5=B(vL+vR)/2(vL-vR)设R5为转弯半径R5=Biqibq/2kEiz动力从马达行星排传递路线没有变,因而动力特性如果忽略到马达的传递效率也一样,但比效率不能忽略,因为发动机经变速箱后转速降低了,特别是最低档在怠速工作时,传递到泵的转速非常低,会对泵的效率产生影响,这个方案需要对泵的最高转速和最低转速进行校对。

橡胶履带车辆液压机械差速转向装置设计——操纵系统设计___设计说明书.

前言的挑战,开发性能完善质量可靠,适用,价格合理的履带拖拉机迫在眉睫。

为了满足这种需求,机械液压双功率流转向机构被应用在了履带拖拉机上。

双功率流转向机构把从发动机传来的动力,分两路传给每一侧驱动轮的,其优点是动力可按比例分配到两侧履带上,转向时两侧履带始终传递动力,可实现动力转向,转向时平均车速不降低,动力不中断,因此对农田土壤破坏小,特别在松软的农田作业时,整机通过性好,作业效率高,左右两侧履带的速度差可以无级控制,这一点,是履带推土机可以高效高精度的进行侧面切削和整形作业。

可实现原地转向,提高了履带拖拉机的机动性。

在坡地工作转向时,不会出现“逆转向”现象,提高了履带拖拉机工作安全性。

与齿轮传动的转向机构相比,传动系简单,可避免因采用高、低、双速传动装置造成的动力转向能力受限的弊端。

履带车辆双功率流转向技术的发展是随着液压和液力传动技术的发展而逐渐产生发展起来的。

因为履带车辆在进行小半径转向的时候,特别是在某些极限转向的时候,转向系统传递的功率是很大的。

液压元件成本适合、性能可靠,体积不大,可作为结构元件用。

并且实现了履带车辆转向的方向盘操纵,可对大功率农用拖拉机的需求。

第一章转向技术的发展及趋势§1.1 转向技术的发展过程及优缺点转向机构对于任何车辆来说都是重要的组成部分。

对履带车辆来说,转向机构性能的好坏更为重要,其可以直接影响到履带车辆的使用性能。

自1904年霍尔顿履带式拖拉机发明以来,特别是坦克作为一种新式武器在第一次世界大战中出现并取得巨大成功后,履带车辆的转向技术就一直处于不断地发展和进步之中。

从传统的转向机构到双功率流转向机构,从独立式到差速式,各种新型的转向机构层出不穷从原理上进行分类,可以把履带车辆从出现到目前为止使用过的转向机构表示出来。

一、转向离合器式转向机构转向离合器式转向机构在拖拉机转向时,靠分离某一侧转向离合器,减小或功率限制,驾驶员若持续转向,稍有不慎就会使发动机熄火,因而只能靠滑磨,用较大半径转向,或极不平稳地以小半径断续转向。

橡胶履带车辆液压机械差速转向装置设计——变速箱设计 摘要

橡胶履带车辆液压机械差速转向装置——变速箱总成设计摘要变速器用于转变发动机曲轴的转矩,以适应在起步,加速,行驶以克服各种道路障碍等不同行驶条件下对驱动轮牵应引力及车速的不同要求。

在我国,由于技术条件的限制,拖拉机所用的变速器都传统的机械式的有级变速器,这种变速器的变速比是几个固定值。

它的结构简单,容易制造;缺点是由于各挡的转速不同,换挡时不可避免要产生冲击,对齿轮产生损坏。

这要用啮合套来解决,使结构复杂。

由于传动比固定,发动机只能够近似的在最加区域工作。

本次设计采用这种变速器。

本次设计主要参照东方红1302R履带式拖拉机设计,使用说明书上的基本参数,来完成机械式四轴6+2挡变数器设计任务。

适用于水田、旱地及菜园和坡度不大的丘陵地区的农田作业、农业运输等,还可作为农村各种固定作业之动力。

计算时首先要根据发动机与拖拉机的转速,总传动比,确定变速器各挡的传动比。

对于倒挡可采用同样的方法求出。

确定传动比后,根据传动比计算各挡所需齿轮的模数,齿数,压力角。

所有挡均采用直齿圆柱齿轮。

然后对其进行校核。

以确定变速器内部结构。

在国外,液压传动,动力传动形式的无级变速已经用于拖拉机,它克服了机械式变速器的缺点。

但它的结构复杂,难于制造。

可它有着广阔的前景,通过各种拖拉机的科研工作者的不断努力,无级变速器一定会得到不断的完善。

此次设计的变速器主要针对普通老百姓,本着经济实用的原则来完成本次设计,所以在设计选择材料上和实用上需要避免选用一些较为昂贵的材料和单一的作业,因此本次设计应该较为经济而且在结构布置上也应该较为合理,在市场上应该得到广大农民的欢迎。

关键词:变速器,啮合套,齿轮,传动比HYDRO-MECHANICAL DIFFERENTIAL TURNING MECHANISM OF TRANSMISSIONABSTRACTtransmission is used to change engine crank shaft revolution regulation, to fit in withlead the different request responding to the gravitation and speed of a vehicle understarting , acceleration, run to overcoming the various road obstacle In our country, restrict since the technology is conditional, dyadic having of the tradition machinery all is worth transmission used by tractor than level transmission, this transmission speed change being that are several fixed. Its structure is simple , easy to make; The shortcoming is that the rotation rate is different since every blocks , inevitable essential points creation pounds , produces to the gear wheel a breakdown when shifting gears. Want to come to solve with synchronism implement , make structure complicated. Since the transmission ratio is fixed , the engine can, similar works add area most. Capital is designed time adopt this transmissionThe tractor designs 1302R capital is designed time consulting the East is red mainly , the upper fundamental operating instruction manual parameter, comes to accomplish dyadic four scrolls of 6 + 2 gear variables implements of machinery designing a mission. Farmland school assignment , agriculture transportation applying to the paddy field , dry land and kitchen garden and no big knobs of slope etc., may be various driving force of fixing school assignment of rural area, First, when secretly scheming against want the rotation rate ,general transmission ratio according to the engine and the tractor , ascertain the transmission ratio that transmission blocks respectively. May adopt same method to ask out to reverse gear. Ascertain the transmission ratio queen , secretly scheme against every modulus needed a gear wheel by gear , tooth number , pressure angle according to the transmission ratio. All gear adopt the straight tooth column gear wheel without exception. And then carry out the core ofschool on the person. To ascertain change gear inner structure.In abroad, hydraulic drive , driving force drive form infinitely variable speeds have already been used for tractor , it has overcome dyadic transmission of machinery shortcoming. Its structure is complicated , but difficult to make. But, it has broad prospects, by the fact that ceaselessness of various tractor scientific research worker making great efforts , stepless transmission being sure to get ceaseless improving and perfectingThe transmission designing that this time is aimed at the average common people mainly , design that time according to accomplishing capital coming pragmatic principle of economy, therefore needing to avoid selecting and using a little comparatively expensive material and unitary school assignment on designing that the material choosing is upper and pragmatic, second therefore this design ought to comparatively economical and also ought to on structure arrangement comparatively rational, welcoming ought to get farmers on the marketplace.KEYWORDS: transmission , marching collar, gear,gear ratio符号说明i传动系总传动比;总r驱动半径;dD驱动轮直径;qu拖拉机行驶速度;ai变速箱前常啮合减速齿轮传动比;cn发动机额定输出转速;ebT发动机额定输出转矩;eb'i从发动机输出轴到计算零件之间的传动比;"i从被计算零件到驱动轴之间的传动比;'η从发动机输出轴到计算零件之间的传动效率;"η从被计算零件到驱动轴之间的传动效率;n驱动轮胎数或履带数;φ附着系数;Q驱动轮在胎内压力为100MPa时的承载能力,或单条履带承载量(N);ψ齿宽系数;Z节点区域系数;HZ单齿啮合系数;BZ弹性系数;EZ螺旋角系数;βu传动比;K使用系数;AK动载系数;VK齿向载荷分布系数;βHK齿向载荷分配系数;αHσ齿面接触应力;Hσ许用齿根弯曲应力;HPHLim σ 齿根接触疲劳极限; lim H S 接触强度的最小安全系数; V Z 速度系数; L Z 润滑油系数; R Z 粗糙度系数; F σ 齿根弯曲应力; βF K 齿向载荷分布系数; αF K 齿向载荷分配系数; eF b 有效接触齿宽; Fa Y 载荷作用于齿顶时的齿形系数; Sa Y 载荷作用于齿顶时的应力修正系数; εY 弯曲强度计算的重合度系数; βY 弯曲强度计算的螺旋角系数; K Y 弯曲强度计算的锥齿轮系数; ST Y 试验齿数的应力修正系数; relT Y δ 相对齿根圆角敏感系数; RrelT Y 相对齿根表面状况系数; X Y 弯曲强度计算的尺寸系数;。

橡胶履带牵引车辆改进设计(机械双功率流转向装置)(有cad图)

橡胶履带牵引车辆改进设计(机械双功率流转向装置)摘要随着科学技术发展的日新月异,农业技术也在不断进步。

为了满足农业生产的需要,农业机械功率逐渐增大,于是,功率大、功能强且可以适应现代发达的公路交通的橡胶履带式逐渐产生并投入使用。

履带式车辆的转向机构同一般车辆有着很大区别,其技术的发展也经历了一个很长的过程。

双功率流转向装置是相对于单功率流而言的。

它除由发动机到侧传动的直驶变速功率流外,还可以分出另一路转向功率流,专门用于造成两侧输出转向速度差。

这种分直驶转向两流传递功率的履带车辆传动系,称为双功率传动。

同传统单功率流传动机构相比,双功率流传动是一个新的发展趋势。

机械双功率流转向装置能够实现低挡转向半径小,高挡转向半径大的车辆行驶需求;并且可以减少单功率流中过多使用的滑摩工况,减小转向时能耗;最后,双流传动空挡是可以实现一侧履带向前、另一侧履带向后运动的原位中心转向。

双功率流传动已经在现代履带式车辆上普遍采用,并且随着液压技术的发展,液压机械双功率流传动成为一个新的发展方向。

但机械双功率流传动在履带车辆的发展过程中仍是不可或缺的,它是双功率流传动发展过程的基础阶段,其地位是无法取代的。

关键词:履带,双功率流,转向,液压RUBBER TRACK TRACTOR IMPROVE DESIGN(MECHANICAL DOUBLE POWER TRANSFERDEVICE)ABSTRACTAlong with the development of science and technology changing, agricultural technology has been steadily progressing. To meet the needs of agricultural production, agricultural machinery power is gradually increasing, therefore, power, strong function and can adapt to the modern developed highway traffic rubber crawler gradually produced and put into use.Crawler vehicle's steering bodies and vehicles have great differences, the development of technology has also gone through a very long process. Power-flow device is for single-phase power flow speaking. Apart from its engine to the drive side of the straight ahead speed power flow, we can also set aside another road to power flow, both devoted to the cause output to the speed difference. This appeared to 2 pm flow transfer power transmission system tracked vehicle, known as the dual-power transmission. With the traditional single-power spread Mechanism, the two-power dynamic is a popular new trend of development. Double transfer power to the device to achieve low-block radius to small, high-block radius to large traffic demand; and can reduce the power flow single excessive use of the sliding friction conditions, to reduce energy consumption when; Finally, Shuangliu transmission in neutral gear can be achieved side track forward, the other side of the track backward movement to the center in situ.Double Power has already spread in the modern crawler vehicles generally used, and with the development of hydraulic technology, Hydraulic machinery-power spread to become a dynamic new direction of development. But mechanical power spread-tracked vehicles move in the development processis essential. It is a two-power process of the development and spread of the foundation stage, the status is irreplaceable.KEY WORD:Crawler, double power ,steering, hydraulic符号说明P 功率, kWn 转速,n·min-1T 扭矩,N·mv 线速度,m/s齿轮所受切向力,NFtF齿轮所受径向力,Nr齿轮所受轴向力,NFaη齿轮传动效率cη行星轮系传动效率xη离合器效率ld 齿轮分度圆直径,mma 齿轮中心矩,mmm 齿轮模数,mmz 齿轮齿数m端面模数,mmnβ齿轮螺旋角,oα齿轮压力角,ob 齿宽,mmR 车辆转弯半径,mM 弯矩,N·m目录第一章绪论(或引言或前言) (1)第二章方案分析 (1)§2.1机械双功率流传动基本原理 (2)§2.2机械双功率流传动分类 (2)§2.3 确定方案 (3)第三章圆柱斜齿轮设计 (4)§3.1设计前预定参数值 (4)§3.2确定传动比 (4)§3.3 选择材料,确定试验齿轮的疲劳极限 (5)§3.4按接触强度初步确定中心距,并初选主要参数 (5)§3.5 校核齿面接触强度 (6)§3.6 校核齿根弯曲强度 (8)§3.7 主要几何尺寸 (9)第四章锥齿轮的设计 (10)§4.1 选择齿轮的材料、齿数、分锥角等 (10)§4.2 按齿面接触强度设计 (10)§4.3 接触强度校核 (12)§4.4 弯曲强度校核 (13)第五章圆柱直齿轮 (15)§5.1 选择材料确定试验齿轮的极限应力 (15)§5.2 按接触强度计算小齿轮直径 (15)§5.3 校核齿面接触强度 (16)§5.4 计算安全系数 (17)§5.5 修正中心距 (17)第六章行星轮系设计 (19)§6.1 初定主要参数 (19)§6.2按接触强度初算a-c传动的中心距和模数 (19)§6.3 计算a-c传动的实际中心距变动系数 (20)§6.4 计算a-c传动变位系数 (20)§6.5 计算c-b传动的中心变位系数y和啮合角 (21)cb§6.6 计算c-b传动变位系数 (21)§6.7 几何尺寸计算 (21)第七章轴的设计 (22)§7.1 选择材料 (22)§7.2 初步确定轴端直径 (22)§7.3 键的强度校核 (22)§7.4 计算支撑反力 (22)§7.5 校核轴的疲劳强度 (23)§7.6 轴的静强度校核 (26)第八章结论 (27)参考文献 (28)致谢 (29)第一章绪论随着公路设施的日渐完备,可以在公路上方便行驶的履带式车辆也越来越多地进入人们的视野,马力大、性能强劲的履带式拖拉机也越来越多地被投入使用。

变速箱设计说明书共14页

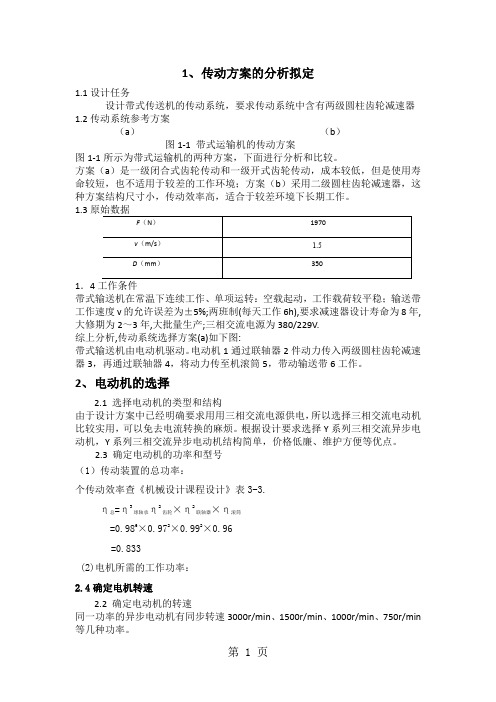

1、传动方案的分析拟定1.1设计任务设计带式传送机的传动系统,要求传动系统中含有两级圆柱齿轮减速器1.2传动系统参考方案(a)(b)图1-1 带式运输机的传动方案图1-1所示为带式运输机的两种方案,下面进行分析和比较。

方案(a)是一级闭合式齿轮传动和一级开式齿轮传动,成本较低,但是使用寿命较短,也不适用于较差的工作环境;方案(b)采用二级圆柱齿轮减速器,这种方案结构尺寸小,传动效率高,适合于较差环境下长期工作。

1.31.4带式输送机在常温下连续工作、单项运转:空载起动,工作载荷较平稳;输送带工作速度v的允许误差为±5%;两班制(每天工作6h),要求减速器设计寿命为8年,大修期为2~3年,大批量生产;三相交流电源为380/229V.综上分析,传动系统选择方案(a)如下图:带式输送机由电动机驱动。

电动机1通过联轴器2件动力传入两级圆柱齿轮减速器3,再通过联轴器4,将动力传至机滚筒5,带动输送带6工作。

2、电动机的选择2.1 选择电动机的类型和结构由于设计方案中已经明确要求用用三相交流电源供电,所以选择三相交流电动机比较实用,可以免去电流转换的麻烦。

根据设计要求选择Y系列三相交流异步电动机,Y系列三相交流异步电动机结构简单,价格低廉、维护方便等优点。

2.3 确定电动机的功率和型号(1)传动装置的总功率:个传动效率查《机械设计课程设计》表3-3.η总=η3球轴承η2齿轮×η2联轴器×η滚筒=0.986×0.972×0.992×0.96=0.833(2)电机所需的工作功率:2.4确定电机转速2.2 确定电动机的转速同一功率的异步电动机有同步转速3000r/min、1500r/min、1000r/min、750r/min 等几种功率。

,经查表按推荐的传动比合理范围,圆柱斜齿轮减速器传动比i =3~5 则总传动比合理范围为ixi =9~25,电动机转速的可选范围为 n =i n ×w n =(9~25)*(v/πD )*60 =(9~25)*(1.5/0.35π)*60 =736~2048r/min综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,查《机械设计课程设计》 P100表12-1 Y 系列三相异步电动机的技术数据。

履带牵引车辆转向机构的设计(有cad图)

摘要为了适应现代化生产的需要,履带拖拉机不断提高了行驶速度。

为了增强履带拖拉机的机动性能,要求其能够进行任意半径转向。

为了避免拖拉机履带对路面的滑磨,又要求两条履带能够实现差速。

这就需要有一种机构来实现拖拉机的这些使用要求。

此时,机械液压双功率流差速式转向机构的优点就体现出来了。

这种转向机构在保证连续无级输出转速的前提下应用较小的液压元件功率大幅度提高车辆输出的总功率,并且其传动效率远远超过纯液压转向机构的传动效率。

对此,基于双功率流传动原理,利用液压元件的无极调速特性,对适合履带车辆的液压机械双功率流差速转向机构的转向原理进行了分析。

并且从履带拖拉机机械液压双功率差速式转向机构的转向特点入手,分析了三种有代表性的液压机械双功率差速式转向机构的转向性能和转向指标。

最后,选择了一拖公司设计的行星排机构进行设计计算,提出了转向机构行星排特性参数的确定原则,并结合东方红1302R型橡胶履带拖拉机进行了参数设计和转向运动性能分析,所选参数满足整机性能的要求。

关键词:拖拉机机械液压双功率流差速转向机构设计AbstractProduction in order to meet the needs of modernization, crawler tractors continuously improve the speed. To enhance tractor mechanical functions required to carry out arbitrary radius steering. To avoid crawler tractor on the road friction and also requires two tracks to achieve differential. This need for a body to achieve these tractor use requirements. At this time, the mechanical-hydraulic power flow Differential Steering institutions on the merits of the reflected. This shift in the level of continuous output speed without the prerequisite of the application of smaller hydraulic components significantly improve power transmission The total power, and its transmission efficiency far exceed net hydraulic steering mechanism of transmission efficiency. In this regard, based on the popular action-power principle, the use of hydraulic components of limitless speed characteristics, Tracked vehicles suitable for themechanical-hydraulic differential power flow shifted to the principle of analysis. Tractor and machinery from the two hydraulic power differential steering the steering characteristics, Analysis of three representative mechanical-hydraulic power-shift differential to the performance indicators and steering. Finally, the choice of a trailer company in the planetary bodies arrangements for the design, made arrangements to planetary bodies characteristic parameters of the principles, and the combination of the East-1302 R-rubber track tractor parameters for the design and performance analysis to campaign, Whole selected parameters to meet performance requirements.Keywords : tractor-mechanical hydraulic power flow differential steering mechanism design目录第一章绪论........... ...... .. (1)第二章方案分析 (4)§2.1转向性能........... ...... ............... (4)§2.2评价指标........... ...... ............... (4)§2.3卡特.小松.一拖公司三种产品方案的比较........ ..5第三章设计计算 (7)§3.1行星齿轮的设计计算. .... (7)§3.1.1选取行星齿轮传动的传动类型和传动简图 (7)§3.1.2进行行星齿轮传动的配齿计算......... ...... (7)§3.1.3初步计算齿轮的主要参数........ .. ........ . (8)§3.1.4几何尺寸计算... .... ... ... .... ... ... .... .9§3.1.5行星齿轮传动装配条件的验算. ... ... .... .. . .. .11§3.1.6计算行星齿轮传动的效率 ... ... .. ... . ... .11 §3.2 最终传动部分的设计计算.. (12)§3.2.1最终传动比齿轮的设计计算.............. (12)§3.2.2最终传动比齿轮的尺寸计算............... (13)§3.2.3最终传动齿轮上短支撑轴的设计计算 (14)§3.3 液压马达部分的设计计算......... . (14)§3.3.1液压马达输出端齿轮的设计计算 (14)§3.3.2液压马达输出端齿轮的尺寸计算......... (15)第四章校核计算.. .. ... ... .. .. ... ... .. .. ... (17)§4.1 行星齿轮传动的校核计算... ... .. ... .. .. ... (17)§4.2 最终传动部分的校核计算... ... .. ... .. .. ... (19)参考文献 (21)致谢 (22)第一章绪论履带作为车辆的行走机构既加强了车辆离开道路的越野能力,也增大了车辆的负重能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言本次设计的课题是橡胶履带车辆液压机械差速转向装置变速箱总成的设计,当履带车辆转向和行走时不仅要求能够转向工作效率高和转向半径小,还需要输出不同的速度以满足不同情况的需要,这部分工作是通过变速器来完成的。

变速器各挡速比与车辆的理论速度成反比,因此,变速箱速比范围的大小,排挡数目以及各挡分配是否合理是评价变速箱性能的重要经济指标,根据任务书上所列的履带车辆的主要作业速度范围,在设计拖拉机变速箱时应该力求在每种作业的速度范围内排列较多的挡次,以求拖拉机能够高效率高质量地完成各种作业。

在设计变速器时应该克服以下不足:(1)受结构限制,设计的变速箱难以实现较大的速比范围,致使拖拉机的工作速度区段较窄。

(2)由于发动机转速是2300r/min,所以齿轮工作时的啮合线速度以及固定在第二轴上的各挡被动齿轮的齿顶圆线速度要大幅度提高,造成变速箱噪音大,油温偏高。

(3)由于采用滑动齿轮换挡,变速箱只能够采用直齿圆柱齿轮换挡,这限制了齿轮传动啮合质量进一步提高的可能性。

所以我以为应该为履带式车辆设计一套新的变速箱方案。

第一章结构设计§ 1.1 概述§1.1.1变速箱的功用1.从传动箱获得的动力一部分通过最终传动装置,传到驱动轮,另一部分传给旋耕机。

2.在发动机转速不变的情况下,可以改变拖拉机行驶速度及旋耕速度。

能够适应不同作业的需要。

3.在发动机曲轴旋转方向不变的的情况下,能使拖拉机前进,后退,增加拖拉机的机动性与灵活性。

4.发动机继续工作,拖拉机可以停止行驶,以利于暂时停车及做固定作业。

§1.1.2对变速箱的工作要求1.应有较多的变速挡以满足各种作业的要求。

2.传动效率高,结构要紧凑。

3.工作要可靠,要有足够的强度,刚度及耐磨性。

4.不会自动脱档或自动挂档,不乱档。

5.挂上倒挡及快挡时就不挂其他挡。

6.挂上倒档及快档时,就不能挂犁刀变速档。

7.不能同时挂两个档。

8.换档轻便。

§1.1.3变速箱的工作原理变速箱完成变速,前进,倒退,停车等动作,主要是利用齿轮传动的基本规律,由一系列齿轮来完成。

1、转速和齿数的关系手摇卷扬机,主动齿轮的齿数为15齿,被动齿轮的齿数为45齿,当主动齿轮转3圈时,被动齿轮转一圈。

由此可以看出:n1/n2=z2/z1=r2/r1=I,其中n1,z1,r1分别表示主动齿轮的转速,齿数和半径;n2,z2,r2分别表示被动齿轮的转速,齿数和半径;I表示齿轮的传动比。

从公式可以看到:两个齿轮转速的比等于它们齿数的反比。

就是说被动齿轮齿数越多,转速越低。

2、转速和扭矩的关系主动齿轮和被动齿轮相互作用,它们的作用力用p表示,则主动齿轮的扭矩m1=p1r1,而作用到被动齿轮的扭矩m2=p2r2。

由于作用力和反作用力大小相等,即p1=p2。

所以,n1/n2=r2/r1=m2/m1从公式可以看到:被动齿轮转速降低,它的扭矩就增大。

也就是说可以通过降低被动齿轮的转速,增大牵引力。

3、旋转的方向如果在两个齿轮中间再加一只中间齿轮,则主动齿轮与被动齿轮的旋方向相同,而传动比与扭矩的变化规律不因为增加中间齿轮而发生变化。

上面介绍的是齿轮传动的基本规律。

实际拖拉机传动速比变化比较大,发动机转速是2300转/分,而驱动轮每分钟只转几十转。

考虑到结构的紧凑,每对齿轮传动比不宜过大,必须用一系列的齿轮严密搭配起来才能够完成。

§1.2 变速器布置方案的分析一、变速器传动机构的结构和形式选择有极变速器与无极变速器相比,其结构简单,造价低廉,具有较高的传动效率,因此在各种拖拉机上均得到了广泛的运用。

在选定发动机的情况下,变速器挡位数目的增多可以提高发动机的功率,提高拖拉机的燃油经济性及平均车速,从而可以提高拖拉机的工作效率,降低成本。

但挡位的增多也使变速器的尺寸及质量增大,结构复杂,制造成本提高,操纵也复杂。

当采用手动的机械式操纵机构时要迅速,无声换挡,对于6个前进挡的变速器来说是困难的。

所以本次设计来改造6+2挡变速器。

三轴变速器与四轴式相比,结构简单,紧凑且传动效率高,噪声低等优点。

但由于结构限制,本次设计只能够按四轴进行改造。

四轴式变速器的动力由第一轴输入,由第二轴输出,其中第一轴,第四轴是六个前进挡的轴,中间轴上是两个倒挡的轴,这样布置,变速器的齿轮和轴承不承载,变速器的传动效率高,噪声低,齿轮和轴承的磨损少。

本次设计的变速器齿轮都是啮合套直接啮合方式啮合的齿轮传动,前进挡四挡和六挡,倒挡的一,二挡的动力需要通过一轴,中间轴和四轴的两对齿轮传递给二轴然后输出。

这样齿轮传动啮合质量进一步提高。

图1-1变速器方案传动图二、变速器零部件结构分析与形式选择(1)齿轮形式直齿圆柱齿轮工作时没有轴向力且加工简单,运转平稳,噪音低,寿命长等优点得到广泛采用,其啮合时齿数均匀,转动惯量也比较均匀。

(2)轴的结构与分析变速器轴在工作时承受转矩,轴的明显变形将影响齿轮的正常啮合,产生较大的噪声,降低使用寿命。

轴的形状除应保证其强度与刚度外,还应该考虑到轴的加工工艺。

第一二四轴和中间轴都做成渐开线形花键轴,齿侧之间为动配合。

(3)轴承形式变速器多采用滚动轴承,即使深沟球轴承,和圆柱滚子轴承,根据变速器的结构选定,再验算其寿命。

本次设计都采用深沟球轴承。

(4)换挡机构的结构形式与分析换挡机构的结构形式有同步器,啮合套和直齿滑动齿轮等三种同步器虽然结构复杂,制造成本高,精度要求严,轴向尺寸大。

但可以保证挂挡平顺,使操作简化,减轻驾驶员的劳动强度。

啮合套结构简单,制造容易,维修方便,换党行程较短,且由于同时承受冲击载荷的结合齿数较多,故冲击和磨损较轻,噪声低,而齿轮又不参与换挡,因此它不会过早产生损坏。

变速器因结合齿端磨损,轴的刚度不足及振动等原因在工作中自动脱档。

为防止变速器自动脱档,在结构上可采取如下的措施:(1)结合位置时,使结合套的两端超过被结合痴端部约2—3mm,即越程结合;或使两结合齿的结合位置错开2—3mm,即错位结合。

(2)将挂挡后处于结合的啮合套座的那个齿圈的受力齿侧切去0.2—0.3mm的厚度,这样如发生脱档时则会被另一齿圈的端面挡住,从而制止自动脱档。

(3)将结合齿的工作面加工成斜面,形成倾斜角1.5--2°倒锥齿侧,使结合面产生阻力,能有效阻止自动脱档,或将结合齿的齿侧加工成台阶形状以防止自动脱档。

§1.3操纵机构的确定变速器的操纵机构有变速杆,拨叉轴,自锁与互锁装置,倒挡安全装置等组合于变速器盖上。

应结构简单,操纵安全,挡位清晰,变速器杆的换挡位置合理,挂挡准确,迅速,安全可靠。

按动作原理,变速器操纵机构除采用机械式外还有液压式,气动式,电控式以及它们之间的组合;按变速器的位置机械式的又分为直接操纵与远程操纵。

本次设计采取机械式直接操纵。

第二章 变速器基本参数设已知所设计的变速器的参数如下: 拖拉机质量:m=73500 kg 最小转弯半径: r=0.346m 变速器总传动比:I 总=21.315 前进挡速度范围:v=3.85-13h k m 倒档速度范围:v=2.5-6h k m 发动机额定转速:N=2300min r§2.1传动比的确定UrN I ⨯⨯=377.0 (3-1)i 0=m axm ax 377.0U rN ⨯⨯=1055.13346.02300377.0⨯⨯=22.8923i min =315.218923.22=1.074 i 0=m inm in 377.0U rN ⨯⨯ =85.3346.02300377.0⨯⨯=77.737i max =315.31737.77=3.647 各挡传动比分配如下:表3-1 各挡传动比§2.2 扭矩的确定Ft max =F z ×Q=mg ×Q (3-2) ∴Ft max =7.5×9.8×1000×1.0=735100(其中Q=1.0)T 2=yt I rF t ⨯⨯总m ax ==1200 NM(其中yt=0.98)§2.3 变速箱主要参数的确定 §2.3.1 初定中心距AA2=K 23T (3-3) 式中:K ----中心距系数k=14—16取k=14.823 T 2----变速箱输出轴计算转矩A2=K ×31200=14.823×10.625=157.5mm§2.3.2 初定齿轮端面模数MM=(0.4—0.6)32T (3-4) 取M=5§2.4 确定各档齿轮的齿数已知一挡齿轮齿数计算按如下公式进行: 齿数和 :∑Z=MA 22 =Z12+Z 11 (3-5)传动比 :I =Z 11/Z 12 (3-6) 中心距:A 2=157.5mm 模数:M=4 传动比:I=3.64计算得:Z 12=16.946 Z 11=61.8 取Z 11=62 Z 12=17其余各挡按此公式计算得到数据如下:表2-2各挡齿轮参数§2.5 各档齿轮的变位标准中心距a=()221z z m +⨯ (3-7)实际中心距∂⨯=∂⨯cos cos ''a a (3-8) 变位系数和∂+∂⨯++⨯=∂inv z z x x in tan )(22121' (3-9)中心距变动系数y=maa -'(3-10)齿顶高变动系数k=y x x -+21 (3-11) 啮合角'∂ ∂=∂cos cos ''a a (3-12) 齿顶高m k x h h a a ⨯-+=)(*(3-13) 齿根高m x c h h a f ⨯-+=)(**(3-14) 顶圆直径)222(2*k x h z m h d d a a a -++=+= (3-15) 根圆直径)222(2**x c h z m h d d a f f +--=-= (3-16) 分度圆直径mz d = (3-17) §2.5.1 一档齿轮的变位已知 :a ’= 157.5,a = 158,r =20`,acosr ’=a cosr 得到r `=19.49 1`Inv r `=tan r `- r `=0.01394 Inv r =tanr-r= 0.0150Inv r `=2(X 1+X 2)×tanr/(Z 1+Z 2)+invr ∴ X 1+X 2=(inv r `-invr )×(Z 1+Z 2)/2tanr=-0.115查文献4中第994页: 选X 1=0.105 X 2=-0.22∴y= (a `-a )/m=-0125 k=X 1+X 2-y=0.01分度圆 :d 1=mZ 1=68 d 2=mZ 2=248齿顶圆 :da 1=d 1+2ha=m (Z 1+2ha*+2X 1-2k )=76.76 da 2=d 2+2ha= m (Z 2+2ha*+2X 2-2k )=254.16齿根圆 :df 1=d 1-2hf=m (Z 1-2ha*-2C*+2X 1)=58.84 df 2= d 2-2hf= m (Z 2-2ha*-2C*+2X22)=236.24 §2.5.2 其他各挡齿轮变位的计算以下还有二挡,三挡,四挡,五挡,倒一挡齿轮和两对常啮合齿轮均需要变位,方法如上。