浅谈汽车发动机多楔带轮系设计精品资料

多楔V形带轮旋挤组合成形的整体解决方案(精)

( A r c h i t e c t u r ea n dM a t e r i a l s I n s t i t u t e ,C h o n g q i n gC o l l e g eo f E l e c t r o n i cE n g i n e e r i n g ,C h o n g q i n g 4 0 1 3 3 1 ,C h i n a )

多楔 V形带轮旋挤组合成形的整体解决方案

李建平

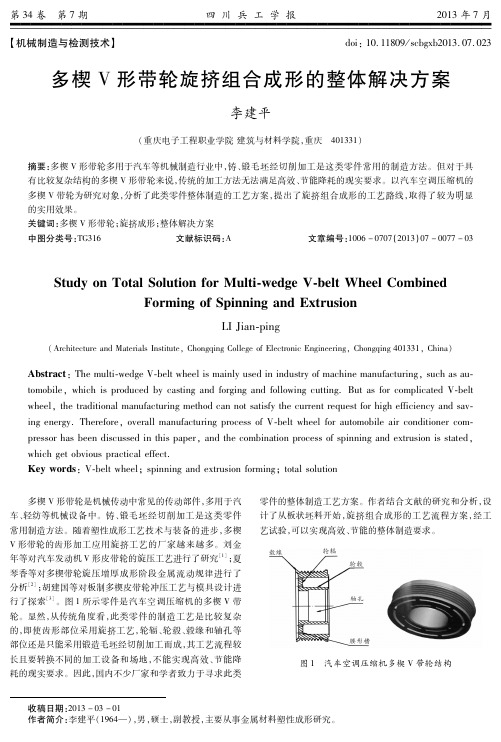

( 重庆电子工程职业学院 建筑与材料学院, 重庆㊀4 0 1 3 3 1 ) 摘要: 多楔 V形带轮多用于汽车等机械制造行业中, 铸、 锻毛坯经切削加工是这类零件常用的制造方法。但对于具 有比较复杂结构的多楔 V形带轮来说, 传统的加工方法无法满足高效、 节能降耗的现实要求。以汽车空调压缩机的 多楔 V带轮为研究对象, 分析了此类零件整体制造的工艺方案, 提出了旋挤组合成形的工艺路线, 取得了较为明显 的实用效果。 关键词: 多楔 V形带轮; 旋挤成形; 整体解决方案 中图分类号: T G 3 1 6 文献标识码: A 文章编号: 1 0 0 6- 0 7 0 7 ( 2 0 1 3 ) 0 7- 0 0 7 7- 0 3

ห้องสมุดไป่ตู้

㊀㊀收稿日期: 2 0 1 3- 0 3- 0 1 作者简介: 李建平( 1 9 6 4 —) , 男, 硕士, 副教授, 主要从事金属材料塑性成形研究。

四川兵工学报 h t t p : / / s c b g . j o u r s e r v . c o m/ 7 8

第3 4卷㊀第 7期 四 川 兵 工 学 报 2 0 1 3年 7月 【 机械制造与检测技术】 d o i : 1 0 . 1 1 8 0 9 / s c b g x b 2 0 1 3 . 0 7 . 0 2 3

多楔带传动效率

多楔带传动效率多楔带传动是一种常见的机械传动方式,其主要由带轮、带带和拉力调节装置组成。

多楔带传动具有传动效率高、传动能力强、噪音低等优点,在工业生产中得到了广泛应用。

本文将从多个方面探讨多楔带传动的效率。

多楔带传动的效率与带带的材料和结构有关。

多楔带传动常采用橡胶或聚氨酯等弹性材料制成的带带,这些材料具有良好的弹性和耐磨性,能够在传动过程中保持较高的传动效率。

此外,带带的结构也对传动效率有影响。

带带的形状、角度、宽度等参数的合理设计,可以减小能量损失,提高传动效率。

多楔带传动的效率与带轮的设计有关。

带轮是多楔带传动的重要组成部分,其直径、宽度、楔角等参数的选择会直接影响传动效率。

一般来说,带轮的直径越大,传动效率越高;带轮的宽度越宽,传动效率越高;带轮的楔角越小,传动效率越高。

因此,在多楔带传动的设计中,应根据具体的传动需求选择合适的带轮参数,以提高传动效率。

多楔带传动的效率还与拉力调节装置的工作状态有关。

拉力调节装置可以根据传动负载的变化自动调节带带的张力,使传动过程中带带始终保持适当的张力,以提高传动效率。

当传动负载增加时,拉力调节装置会增加带带的张力,以增加传动效率;当传动负载减小时,拉力调节装置会减小带带的张力,以降低传动效率。

因此,拉力调节装置的可靠性和灵活性对于提高多楔带传动效率至关重要。

多楔带传动的效率还受到传动过程中的摩擦和磨损的影响。

摩擦和磨损是多楔带传动过程中产生能量损失的主要原因,会导致传动效率降低。

为了减小摩擦和磨损,可以采取以下措施:选择合适的带带材料和润滑方式,保持带带和带轮的表面清洁,定期检查和更换磨损严重的部件等。

通过这些措施,可以降低摩擦和磨损,提高多楔带传动的效率。

多楔带传动的效率受到多个因素的影响,包括带带的材料和结构、带轮的设计、拉力调节装置的工作状态以及摩擦和磨损等。

在实际应用中,应根据具体的传动需求和工作环境选择合适的多楔带传动方案,以提高传动效率,实现稳定可靠的传动。

轮系设计和校核计算(参考)

DA471发动机前端附件驱动系统设计与计算摘要:发动机前端附件传动系统设计的优劣,将直接影响发动机附件的性能及其工作可靠性,进而影响到整机的技术指标。

因此,其设计和开发也越来越引起人们的重视。

附件传动系统是利用带与带轮之间的摩擦力,将发动机的动力传递给附件并使其在合适的转速下运转。

本文结合XXX发动机前端轮系的开发,着重介绍了多楔带的结构及特点。

对发动机多楔带轮系的设计问题进行了探讨,提出了在设计过程中应重点考虑的问题。

关键词: 多楔带、发动机、速比、张紧力、发电机1、多楔带轮系的结构特点传统汽车发动机前端附件传动系多采用V型带传动,但由于其弯曲性能较差,传动的附件较少,已无法满足现代汽车在较小空间内传动多个附件的要求。

两者的主要区别在于多楔带由多个微型三角带组成,传动方式主要包括V 型带传动和多楔带传动。

与V型带相比,多楔带具有以下优点:●传动扭矩大,寿命长;●可以背面传动;●张紧拉力不容易丧失,调整次数少;●传动效率高;●一根带传动轮的数量多,减小了发动机的轴向长度;●可以采用自动张紧机构,无需调整;●带轮直径可尽可能减小。

●2、多楔带的结构多楔带的结构如图1所示。

图1 多楔带的结构它是由楔胶、芯线和顶布三部分构成。

多楔带沿回转方向的楔峰保证了带与带轮良好的接触和摩擦性能, 并使其在整个带宽上受力分布均匀。

楔胶部分的材料一般为氯丁橡胶, 并带有横的沿回转方向的纤维, 使其接触面具有良好的耐磨性、耐油性以及低噪声特性。

芯线为高强度、小延伸率的聚脂绳。

皮带在外力伸长的多少主要与芯线有关,它在整个宽度上以专门的包入技术连续缠绕, 并与楔胶部分牢固结合。

顶布材料也是耐磨的带有增强纤维的氯丁橡胶。

它不仅是芯线的坚固保护层, 而且能够使用背部作为平型带传动。

多楔带分为五种标准断面, PH、PJ、PK、PL、PM 通常根据所要传递的功率大小和速度大小选择多楔带的断面型式。

PK 型带为汽车发动机附件传动通用带型。

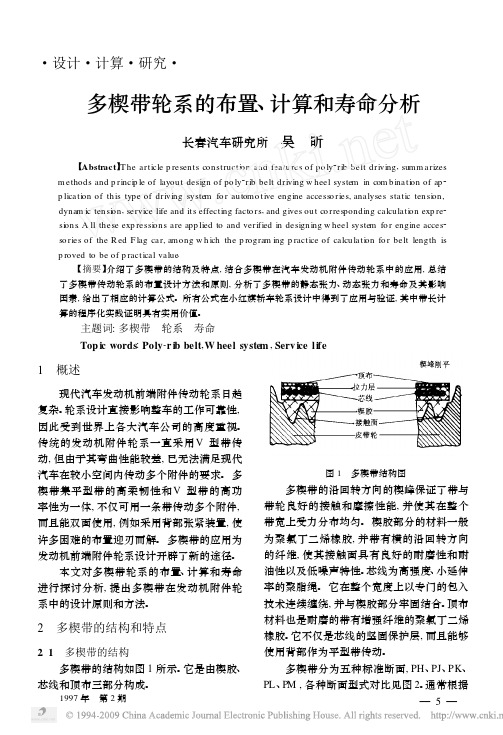

多楔带轮系的布置_计算和寿命分析

图 3 传递相同功率, 多楔带与 V 型 带所占空间对比 a. 多楔带 b. V 型带

e. 寿命 耐磨的橡胶材料和强有力的芯线使运转 时间加长达到经济传动。寿命一般多于1 500 h, 汽车行驶约 10 万 km 以上。 f. 运转情况 多楔带的安装特性防止带在槽里扭转, 其结果是运转平稳、振动小、噪声低。

4 多楔带的基本参数计算及程序化

带长和包角是轮系设计计算中两个基本

的参数。多楔带传动经常一带传动多轮, 且包 括背部传动, 所以带长计算非常复杂。 设计 时, 附件轮的位置及直径经常改变, 要获得最 佳的结果和特定带长, 必须根据附件位置反 复核算。因此, 带长和包角的计算程序化是非 常必要和实用的。

以图 7 为例, 某一带轮的松边及紧边张

—8—

图 7 带轮工作松边、紧边受力图

为保证带在传动中不出现打滑, 根据柔 韧体摩擦的欧拉公式, 紧边张力 T n 与松边张 力 tn 之比应满足下式:

T n tn < eΛΑn 式中 Λ—— 皮带与带轮的当量摩擦系数

Αn ——第 n 轮的包角 该条件是保证带传动正常工作的最基本 条件。 表 1 为适用于汽车多楔带的设计张力 比, 即 T n tn 值。 对于包角小于 180°的情况, 此值还要加以修正, 表 2 为修正公式。如果某 一附件的计算张力比大于设计张力比, 那么 说明带将打滑, 必须增加张力, 避免打滑。 所

条件。张力不足带将产生打滑现象, 但过大的 张力又会使带的寿命降低。 因为在诸多因素 中张力对寿命的影响最大, 所以在设计中带 的预张力应根据经验或计算合理给出, 在装 配调整中严格控制。 3. 3 附件支架的刚度

轮系在装配和工作之后, 各附件带轮中 心应处于同一平面内, 以避免带发生偏磨, 影 响寿命。 这就要求附件支架必须有足够的刚 度和高的制造精度。 通常要求偏移角不超过 013°。

多楔带与同步带

多楔带与同步带概述多楔带和同步带都是传动带的一种,它们在机械传动中起到重要的作用。

本文将分别介绍多楔带和同步带的基本知识,包括定义、结构、应用等方面。

二级标题1:多楔带三级标题1:定义与结构多楔带是一种用于传递动力和扭矩的传动带,由橡胶或合成材料制成,表面有多个楔形凸起。

多楔带一般由两个或多个楔形带组合而成,形成V字形的横截面。

多楔带的结构使其能够提供更大的摩擦力,以便可靠地传递动力。

三级标题2:特点与优势1.多楔带具有良好的动力传递效率,能够承载较大的负载。

2.多楔带的摩擦力较大,能够在高速传动时提供稳定的传动。

3.多楔带的使用寿命较长,能够经受较高的工作温度和振动。

4.多楔带的安装、调整和维护相对简单。

三级标题3:应用领域多楔带广泛应用于各种车辆和机械设备中,包括汽车发动机、空调压缩机等。

多楔带适用于需要高速传动和较大负载的场景,特别是对传动稳定性要求较高的设备。

三级标题4:维护与保养要确保多楔带的正常运行,需要进行定期维护和保养。

常见的维护措施包括检查带的松紧度、磨损情况,及时更换磨损严重的带子等。

二级标题2:同步带三级标题1:定义与结构同步带是一种以齿轮传动原理为基础的传动带,由橡胶或合成材料制成,表面有齿状凸起。

同步带的结构使其能够与同步轮齿咬合,实现准确的传动。

三级标题2:特点与优势1.同步带能够实现精确的传动,准确传递扭矩和运动。

2.同步带的传动效率较高,能够提供较稳定的传动性能。

3.同步带的噪音和振动较小,工作平稳可靠。

4.同步带的使用寿命较长,不易受环境条件的影响。

三级标题3:应用领域同步带广泛应用于各种机械设备中,如机床、印刷机、包装机等。

同步带适用于需要准确传动和稳定工作的设备,特别是要求高精度和高效率的场合。

三级标题4:维护与保养同步带的维护和保养非常重要,可以通过以下措施来延长同步带的使用寿命: 1. 定期检查带的松紧度,及时调整带的张紧力。

2. 定期清洁带子表面,防止灰尘和污垢对齿咬合产生影响。

多楔带传动效率

多楔带传动效率多楔带传动是一种常用的机械传动方式,具有高效率的特点。

本文将从多个角度探讨多楔带传动的效率,并解释其高效率的原因。

多楔带传动可以实现高效的能量传递。

在多楔带传动中,通过将动力从发动机传递到其他部件,实现动力的转化和传递。

多楔带传动利用楔角较小的楔带,使得传动过程中的摩擦损失减小,从而提高了传动的效率。

此外,多楔带传动采用的是摩擦传动的方式,相比于其他传动方式,如齿轮传动和链条传动,摩擦传动具有更高的效率。

多楔带传动采用的是多楔带与带轮之间的摩擦传动,没有齿轮啮合时产生的噪音和振动。

这种无噪音和低振动的特点使得多楔带传动在许多机械设备中得到了广泛应用,如汽车发动机、工业机械等。

相比于齿轮传动和链条传动,多楔带传动不仅效率高,而且噪音和振动小,使得设备运行更加平稳和安静。

多楔带传动还具有较高的传动效率。

传动效率是指输入功率与输出功率之比,通常以百分比表示。

多楔带传动的传动效率通常可以达到95%以上,这意味着只有很少的能量会因为摩擦而损失。

相比之下,齿轮传动和链条传动的传动效率通常在90%左右。

因此,多楔带传动相对于其他传动方式来说,更加高效。

多楔带传动的高效率主要得益于其特殊的结构。

多楔带传动采用了多个楔形带,这些带与带轮之间形成摩擦力,实现能量的传递。

楔形带的设计使得摩擦力更加均匀,摩擦面积更大,从而减小了能量损失。

此外,多楔带传动还采用了张紧装置,可以保持带的紧密接触,进一步提高了传动效率。

多楔带传动具有高效率的特点,主要得益于其摩擦传动的方式和特殊的结构。

多楔带传动的高效率使其在许多机械设备中得到了广泛应用,不仅能够实现有效的能量传递,而且具有较低的噪音和振动。

多楔带传动的高效率为各行各业的机械设备提供了可靠的动力支持。

多楔带外观形状

多楔带外观形状

多楔带是一种由多个楔形部分组成的传动带,其外观形状独特,具有以下特点:

1. 楔形形状:多楔带的每个楔形部分都呈三角形或梯形,这种形状使得皮带在与带轮接触时能够更好地传递动力。

楔形部分的侧面通常是倾斜的,以提供更好的摩擦和传动效果。

2. 多个楔形:多楔带由多个楔形部分组成,这些楔形部分沿着皮带的长度方向均匀分布。

这种设计增加了皮带与带轮之间的接触面积,提高了传动效率和载荷能力。

3. 平行排列:楔形部分通常平行排列在皮带上,相邻的楔形之间有一定的间隔。

这种排列方式使得多楔带在传动过程中能够保持稳定的形状,减少振动和噪音。

4. 高度和宽度:多楔带的楔形部分具有一定的高度和宽度。

高度决定了皮带与带轮之间的接触深度,宽度则影响了皮带的传动能力和载荷承受能力。

多楔带的高度和宽度通常根据具体的应用需求进行设计。

5. 整体形状:多楔带的整体形状通常是扁平的,便于与带轮配合使用。

皮带的两端可能有连接部件,用于与传动系统的其他部分连接。

总之,多楔带的外观形状是由多个楔形部分组成,呈平行排列,具有特定的高度、宽度和整体形状。

这种独特的形状设计使得多楔带在传动中具有更高的效率、更好的载荷能力和更长的使用寿命。

柴油机前端轮系多楔带设计规范E1.0(初稿)

柴油机前端轮系多楔带 设计规范E1.0应用工程部客车分部2008.11.20前言多楔带(V-ribbed belts),兼有V带和平带二者的优点,既有平带柔软、强韧的特点,又有V带紧凑、高效的优点。

主要特点如下:1、传动功率大、传动扭矩大,空间相同时比普通V带的传动功率高30%;2、传动系统结构紧凑,在相同的传动功率情况下,传递装置所占空间比普通V带小25%;3、带体薄,富有柔软性,适应带轮直径小的传动,也适应高速传动,带速可达40m/s;4、振动小,发热少,运转更平稳;5、耐热、耐油、耐磨,使用伸长小,寿命长。

目前,柴油机前端轮系采用多楔带传动已经成为了国际趋势,国内外著名柴油机制造商也纷纷将轮系的多楔带传动作为柴油机前端轮系设计的首选方案。

尤其是后置型客车用柴油机,因机舱空间的局限、高负载以及高的可靠性要求,结构更紧凑,传动更高效平稳的多楔带轮系已逐步取代了原V带轮系,简洁而美观也成为了采用多楔带轮系柴油机的一大亮点。

因此,特编写《柴油机前端轮系多楔带设计规范》,希望大家能更多的了解多楔带的优势,以及在今后的产品设计中有所帮助。

版本更新记录更新日期编者主要更新内容版本号备注2008.10.25 李鹏程汽车多楔带国家标准GB 13552-1998;前端轮系设计注意事项;E1.0 初稿1 范围本规范适用于车用内燃机的风扇、电机、水泵、压缩机、动力转向泵、增压器等的传动用带。

2 引用标准GB13552-1998汽车多楔带国家标准,1999年04月01日实施。

3 定义本规范采用下列定义。

有效长度:当带安装在两个测长用带轮上并施加规定的测量力时,多楔带上通过带轮有效圆周的周线长度。

节面:当带弯曲时带中既不伸长也不缩短的一层。

当带在带轮上弯曲时,节面位置用有效线差(节面高于带轮外缘的高度)表示。

正向弯曲:带楔部向内侧弯曲时的状态。

反向弯曲:带楔部向外侧弯曲时的状态。

4 形状、尺寸及原材料要求4.1 型号多楔带型号有PH、PJ、PK、PL、PM,带的型号用来表示截面形状和尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.3皮带轮对中度要求皮带轮未对中易造成皮带偏磨和异响,为了保证皮带轮系对中,需要满足以下三点:①保证各个皮带轮轴互相平行。②保证皮带轮在同一平面。③关于轮系对中度要求,理论上相邻皮带轮的偏移量要控制在0.7度以下,因此各带轮设计间距将直接影响对轮系位置精度的要求。

2.6皮带轮支架轮系中的各部件在装配后,需要保证各个带轮中心处于同一平面,一般要求偏移角不超过0.3°,以避免带发生皮带偏磨,产生噪音,并影响轮系寿命。根据轮系传动力,径向力等要求,合理选择支架材料和加工工艺,并借助于CAE分析,确保带轮支架有足够的强度、刚度和制造精度。

3结论

①本文介绍了多楔带轮系的结构与特点,为多楔带轮系设计提供了理论依据。②结合多楔带在汽车发动机前端附件传动系中的应用,指出了发动机多楔带轮系在设计过程中需要考虑的要素及注意事项,重点介绍了带轮位置布置、带轮直径、皮带对中度、带长、带型选择、包角、预张紧力和带轮支架等事项。

2多楔带轮系的设计要素

2.1附件带轮位置发动机附件轮系的布置首先受到整车总布置尺寸的限制,有限的空间加大了轮系布置的难度。在条件允许的情况下,负荷最大的附件应处于第一轮的位置,避免带在整个带长上均承受较大的拉力。负荷较低的附件和直径较小的带轮应放在松边,以减小带中应力水平,提高带的寿命。同时还应使带轮有足够的包角,以保证轮系工作时能传递足够的功率。

[10]吕兆平.多楔带轮系设计基础[J].企业科技与发展,2008(18):84-86.

[11]成大先.机械设计手册[M].第三卷13-27―――13-35.

0引言

汽车发动机的附件系统如水泵、空调压缩机、发电机等采用皮带传动来驱动。发动机前端附件传动系统设计的优劣,将直接影响发动机及其附件的性能和工作可靠性,进而影响到整机的技术指标,因此,其设计和开发也越来越引起人们的重视。附件传动系统是利用带与带轮之间的摩擦力,将发动机的动力传递给附件并使其在合适的转速下运转。本文着重介绍了多楔带的结构及特点,结合新车开发中遇到的轮系课题,提出了在多楔带轮系设计中应重点关注的要素。

2.5皮带张紧力皮带的预张紧力是保证轮系正常工作的必要条件。张紧力过小,容易造成皮带与带轮的摩擦力过小,皮带在带轮接触面出现滑动,传递载荷的能力降低,效率低;但预紧力过大,则会使带的寿命降低,轴和轴承上的载荷增大,引起轴承发热与磨损严重,并产生噪音异响。因为在诸多因素中张力对寿命的影响最大,所以在设计中带的预张力先根据经验或计算合理给出,然后通过试验最终确认,在装配调整中严格控制。

浅谈汽车发动机多楔带轮系设计20浅谈汽车发动机多楔带轮系设计201

浅谈汽车发动机多楔带轮系设计

摘要:本文介绍了多楔带轮系的结构与特点,结合多楔带在汽车发动机前端附件传动系中的应用,对发动机多楔带轮系的布置原则和方法进行了探讨,提出了在设计过程中应该重点考虑的事项。

关键词:发动机;多楔带;皮带轮系;设计

2.4多楔带的包角与带长

2.4.1多楔带的包角与带长包角和带长是多楔带传动设计计算中的两个基本参数。目前计算机CAD软件已广泛应用在皮带轮系设计过程中,在确定带轮的位置和直径后,可以借用设计软件快速获得带轮的包角和皮带带长。

2.4.2包角设计皮带包角是带带的包角偏小,则需要调整附件的位置或增加多楔带的楔数,来满足皮带传动能力的要求。两者是可以进行互补的关系,如果结构允许也可以通过采用导向轮或张紧轮的方法来增大包角。由于轮系布置影响因素较多,专业皮带设计公司需要借助轮系设计专业软件进行综合分析计算,并加以实车验证。在轮系包角设计中要特别注意以下两个方面:①皮带轮系设计中,要避免产生一个皮带轮同时受到两个皮带包角作用。②当无法避免一个皮带轮同时受到两个皮带包角作用时,要使两个包角的差值尽可能的大,以使带轮始终受到同一方向的径向力,避免产生异响等。由于水泵皮带轮由两段包角相近的皮带传递动力(两段包角差仅3度左右),两段皮带产生的径向力(Q1和Q2)非常接近,方向近似相反并相互抵消,在发动机运转时,水泵轴承受的径向合力方向会在瞬间时上、时下,使水泵轴联轴承承受交变载荷,产生震动异响(咕噜声)。为了使水泵带轮受到的两个径向合力始终朝向一个方向,必须使Q1和Q2差距变大,即改变皮带上、下包角,使包角差变大,进而使皮带轮承受定向的径向力,使水泵轴联轴承一直承受同一方向的载荷,消除振动异响。

参考文献:

[1]王里义.机械基础[M].北京:中国财政经济出版社.

[2]李庆成,石永泉,杨俊萍.某型号发动机皮带轮系优化设计[J].第九届河南省汽车工程技术学术研讨会论文集(2012/11),1-5.

[3]吴昕.多楔带轮的布置、计算与寿命分析[J].汽车技术,1997(2).

[4]刘际仁,葛红.多楔带自动张紧器简介[J].内燃机,2005(2):46-49.

1多楔带轮系的结构特点

1.1多楔带轮系的结构多楔带轮系由多楔带和皮带轮组成。

1.2多楔带轮系的优缺点现代汽车发动机附件多,布置空间小,传统V型带由于其弯曲性能较差,不适合小空间弯曲传动,已无法满足现代汽车的传动要求。多楔带在V型带的基础上,将一个V型带演变成多个微型V型带集成,从而有效地解决了附件多,布置空间小的课题。与V型带相比,多楔带具有以下优点:①输送的扭矩、功率大,空间相同时比普通V带的传动功率的高三分之一。②传动系统结构紧凑,可以背面传动,一根带传动轮的数量多,在相同的传动功率情况下,传递装置所占空间比普通V带小四分之一。③带体薄,富有柔软性,适应带轮直径小的传动,也适应高速传动,带速可达40m/s。④运转平稳,振动小,发热少。⑤张紧拉力不容易丧失,调整次数少;耐热、耐油、耐磨,寿命长。多楔带轮系的缺点:①对中度要求较高。多楔带相当于由多个微型三角带组成,每个三角带都有对中度要求,合体后的多楔带对对中度的要求更严苛,轮系布置精度要求高。②多楔带同时带动多个附件带轮,对皮带质量和可靠性的要求更高。③成本相对较高。

[5]耿彤.德国汽车理论[M].北京:机械工业出版社.

[6]GB13552-2008,汽车多楔带.[7]刘承义.发动机附件传动系统设计[J].汽车技术,1993(4):16-22.

[8]何渝生.汽车噪声控制[M].北京:机械工业出版社.

[9]李丰军,刘长波.CA6110系列发动机前端多楔带附件传动系统设计与开发[J].汽车技术,2002(11):1-5.