西门子1000MW机组闭环控制简介

叶祺贤----国产1000MW机组协调控制系统介绍

(2)协调控制方式将自动切切至汽机跟随方式,并且锅炉主控的输出将以RB 速率跟踪最大目标负荷率,达到快速减少燃料量的目的。 (3)除磨煤机外,其它辅机设备发生RUNBACK时,将按从下往上的顺序,每 隔10秒停一台磨煤机,一次风机每隔5秒停一台磨煤机,最终维持三台磨煤机 运行。 (4)一次风机RUNBACK时,相应的调节回路将自动提升另一侧风机动叶,一 次风机上限为95%,磨煤机的上限为85%。 (5)RUNBACK发生后,氧量控制切手动,热值修正停止。 (6)增加送风RB时引风机OVERRIDE信号。 (7)RB发生时减温水比例作用增强,以迅速关闭减温水。 (8)当发生RB时跳磨会引起主汽温急剧下降这时切除煤量到给水的惯性环节。 (9)一、二次风和给水流量等调节系统也将根据燃料量的变化进行相应的调 整,以维持锅炉的主要运行参数。

曲线三

2.3升负荷100MW、速率1.5%/min(8号机组) 2008年5月17日00:11开始升负荷700MW到800MW试验,负荷速率设定在 1.5%/min,当时负荷700MW、主汽压力17.86Mpa、给水流量2287T/h、燃 料量68%,到00:20升负荷试验结束,此时负荷797MW、主汽压力 20.48Mpa、给水流量2099T/h、燃料量77%。具体见曲线四。

曲线六

3.3 FCB试验过程(8号机组) 定义在300MW以上发生发电机开关GCB跳闸或50万开关与50万7#8#机组联 络开关全跳闸为FCB。FCB由RB信号通道快速跳磨煤机,保留三台磨运行。 5月21日21:55进行了FCB试验,试验时机组负荷1011MW,MCS自动全部投 入,主汽压力26.4MPa、煤量101%、给水量2628t/h、主汽温594℃、分离 器出口温度448℃、除氧器水位491mm、除氧器压力1014Kpa、凝汽器水位 697mm、凝水流量1800t/h,手动跳50万开关与50万7#8#机组联络开关, 发FCB信号,旁路快开,跳B/C磨煤机,煤量快速到53%,汽机到转速控制 方式,汽机转速飞升最高3161rpm,最低2995rpm,在100s内稳定在 2999rpm,主汽压力最高28.4Mpa,给水量最低1343t/h,主汽温最低 573℃,凝水流量快速到3537 t/h,炉膛负压最低到-467Pa,分离器出口 温度最低371℃,机组带厂用电负荷35MW,待机组稳定后,主汽压力 14.7Mpa、给水量1381t/h、除氧器水位615mm、除氧器压力474Kpa,凝汽 器水位765mm,试验圆满成功,见曲线七、曲线八。

西门子超超临界1000 MW机组DEH甩负荷控制功能异常分析及处理

D E H系统采用西 门子公 司的 S P P A — T 3 0 0 0控制 系统 , 液压部分是采用高压抗燃油的电液伺服控制系 统 。由 S P P A— T 3 0 0 0与液 压系 统组 成 的数字 电液 控制 系统通过数字计算机 、 电液转换机构 、 高压抗燃油系 统和 油 动机控 制 汽轮 机 主汽 门 、 调 节 汽 门和补 汽 阀 的 开度 , 实 现对 汽 轮 发 电 机组 的转 速 与 负荷 实 时 控制 。 该 系统 满 足 了高可 靠 性 、 可扩 展 性 、 有冗 余 的 汽轮 机 转 速/ 负荷 控制 器 的需要 。 1 事件 经 过 2 0 1 2年 7月 7日 7时 1 7分 , 双泗 变 电站 5 0 0 k V 母线 B相接 地故 障 、 母 差保护 动作跳 闸 , 引起徐 州 电厂 5 0 0 k V系统 电压 、 电流瞬 间波动 , 持续时 间约 5 0 m s 。 # 1机 组 D E H 控 制 系统 响 应 过 程 : 7时 1 7分 9 秒, D E H控制 系统监测 到发 电机 功率从 6 4 4 M W 突 变为 3 0 0 MW, 后又恢 复至 6 5 8 MW, 触发 D E H调 门快 关 指令 , 高、 中压调 门迅 速关 到 0 , 负荷 降 至一 1 3 0 MW。 7时 1 7 分1 1 秒, 调 门快关信号消失 , 调门开启 , 汽轮 机 负荷 逐渐恢 复 , 7时 l 7 分4 0秒达 到 6 4 4 MW。 样 2机 组 D E H 控 制 系统 响 应 过 程 : 7时 1 7分 9 秒, 群 2发 电机功 率从 6 4 5 MW 突变 为 3 0 0 MW, 后又恢 复为 6 6 2 MW , 触发 D E H调 门快 关 指 令 , 高、 中压 调 门迅速关到 0 , 负荷降至一 1 7 0 M W。 7 时1 7 分1 1 秒触 发汽 轮机长甩负荷 指令 , D E H控制系统执行甩负荷 工 况 时切 至带 负荷 下 的转速 控制 运 行方 式 , 此 时负荷 为一 1 2 MW。 7时 1 7分 4 3秒 “ 发变 组第 一套 保 护逆功

1000MW汽轮机控制保护系统

转速/负荷控制器功能

• 改变负荷功能 • 负荷可以由运行人员手动设定,或由外部系统(协 调控制器或负荷分配器)自动设定,在上述情况中, 如果需要,设定值受 TSE 限制,为了改善动态稳定 性,负荷设定值的比例系数可调,并对负荷控制器 直接进行控制。 • 从负荷控制切换到转速控制 • 在带负荷运行时转速设定值自动切到正常转速,因 而当甩负荷时可精确地控制在此转速。 • 当机组脱网时,负荷设定值切除并自动转到转速控 制。 • 当机组带负荷时,也可以从负荷控制切除为转速控 制,此切换为无扰的。

汽轮机组自启动

汽轮机主控程序在汽轮机启动冲转及带 负荷工程中,监视汽轮机的状态,如蒸汽温 度、阀门及汽缸的金属温度,并判断是否满 足机组启动冲转的条件(X准则)。在启动 过程中在适当的时机向汽轮机辅助系统及其 它相关系统发出指令并从这些系统接受反馈 信号,使这些系统的状态与汽轮机启动的要 求适应。

• 试验

– 检查活动情况 – 安全功能试验 – 最大关闭时间

• 提供操作员启动及监视

自动阀门试验

联合汽门的阀门试验

阀位[%] 100

主汽门

汽 轮 机 调 门

10

0

4

5

6

7

8

9

10

11

51

52

53

冷再热逆止阀

85

100

高排通风阀

ATT [step]

冷再热逆止阀和高排通风阀试验

AS417 FM458

AS417

AS417

B

A

ET200 ET200 ADDFUM 自启动 ETS 阀门控制 转子应力

ET200 卡件柜

ET200

ET200 继电器柜 电源

西门子1000MW机组闭环控制简介.

1000MW机组闭环控制简介汤益琛一、机组协调控制协调控制的目的可以简单描述为:在维持机、炉能量平衡的前提下快速响应系统负荷需求。

我厂1000MW机组的协调控制方式是以锅炉跟随为基础的机炉协调控制方式,即我们常说的锅炉控压力,汽机控负荷,特点是负荷响应快,主汽压力欠稳。

变负荷时的响应优化图1 协调控制示意图1、负荷控制回路通过查看DCS和DEH控制画面中可以发现,机组负荷指令N与汽轮发电机组最终响应的负荷指令是有区别的,因为协调控制是一种智能控制,是会根据自身特点和能力来灵活响应系统负荷需求的。

锅炉具有大惯性、大迟延的调节特性,压力拉回回路是当锅炉对主汽压力调节不足时,让响应速度快的汽轮机参与稳定主汽压力。

即当主汽压力偏差较大时,汽机加负荷,开调门,抑制汽压上涨;反之,则减负荷、关调门。

五号机的压力拉回回路的压力偏差动作值范围为0.35~0.8 MPa,六号机为0.15~0.8 MPa。

该回路示意图如图2:图2 压力拉回回路一次调频优化主要是针对投AGC时,AGC指令与一次调频方向不一致,引起调频效果差而设计。

简单说,就是当一次调频响应幅值>0.1MW时,暂停AGC指令响应,并增加1.5MW的一次调频效果。

信号补偿是因为DEH的负荷指令是通过硬接线从DCS模拟量输出的,存在信号衰减。

为了还原失真的信号,此处将DEH收到的信号通过跨服务器AP间通讯传回DCS,进行差额补偿。

2、锅炉主控指令主要由以下几部分组成:(1)、基本指令:单元负荷指令和频率校正叠加作为B-MASTER的基本指令,是机组稳定运行时的锅炉负荷,即汽机发多少,锅炉就烧多少。

(2)变负荷/压力速率:锅炉惯性、迟延大,加负荷若只靠基本指令作用,则变负荷、压力速度过慢,所以为了达到要求的变负荷/压力速率要求,必需增加额外的锅炉负荷。

这与汽车提速的道理类似,起步时加大油门实现快速提速,等接近目标速度时逐渐减小油门,减小加速度。

负荷和压力设定值产生的动态补偿就是为了实现这一过程,等到稳态时其输出为0.(3)锅炉蓄热补偿:锅炉压力的改变会引起锅炉蓄热的变化,变负荷(包括一次调频)初期都是通过增、耗锅炉蓄热来实现快速响应的。

西门子PID控制原理总结

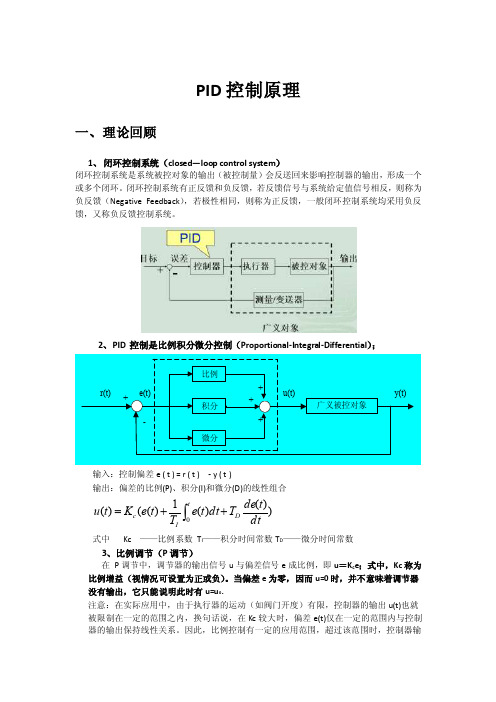

PID 控制原理一、 理论回顾1、 闭环控制系统(closed —loop control system )闭环控制系统是系统被控对象的输出(被控制量)会反送回来影响控制器的输出,形成一个或多个闭环。

闭环控制系统有正反馈和负反馈,若反馈信号与系统给定值信号相反,则称为负反馈(Negative Feedback ),若极性相同,则称为正反馈,一般闭环控制系统均采用负反馈,又称负反馈控制系统。

2、PID 控制是比例积分微分控制(Proportional-Integral-Differential );输入:控制偏差e ( t ) = r ( t ) - y ( t )输出:偏差的比例(P)、积分(I)和微分(D)的线性组合式中 Kc ——比例系数 T I ——积分时间常数T D ——微分时间常数3、比例调节(P 调节)在 P 调节中,调节器的输出信号u 与偏差信号e 成比例,即u =K c e ;式中,Kc 称为比例增益(视情况可设置为正或负)。

当偏差e 为零,因而u=0时,并不意味着调节器没有输出,它只能说明此时有u=u 0.注意:在实际应用中,由于执行器的运动(如阀门开度)有限,控制器的输出u(t)也就被限制在一定的范围之内,换句话说,在Kc 较大时,偏差e(t)仅在一定的范围内与控制器的输出保持线性关系。

因此,比例控制有一定的应用范围,超过该范围时,控制器输))()(1)(()(0dt t de T dt t e T t e K t u D tIc ++=⎰出与输入之间不成比例关系。

3.1、比例控制的特点○1、P 调节对偏差信号能做出及时反应,没有丝毫的滞后。

○2、比例调节的显著特点就是有差调节。

如果采用比例调节,则在负荷扰动下的调节过程结束后,被调量不可能与设定值准确相等,它们之间一定有残差。

因为根据比例调节的特点,只有调节器的输入有变化,即被调量和设定值之间有偏差,调节器的输出才会发生变化。

1000MW超超临界机组控制系统新技术的应用解析

1000MW超超临界机组 控制系统新技术的应用

姚 峻

华东电力试验研究院有限公司

外高桥三厂1000MW机组系统概况

超超临界, BMCR时,锅炉出口汽压27.9MPa,主汽温/再热汽 温605℃/603℃。

ALSTOM技术的塔式锅炉 + SIEMENS技术的单轴 四缸汽轮发电机。 100%高压旁路。

影响FCB成功是否的几条关键因素

保证工质平衡。关键是旁路需快开,必要时 包括中压安全门打开,且能保证凝汽器入口 不超温。 保证能量平衡。关键是锅炉在大幅快减负荷 后,燃烧稳定,煤/水比不明显失调。 汽机能维持住3000RMP,不超速,转速控制 动作精确。 小汽机汽源切换要成功,否则再发生汽泵跳 闸就比较困难了。

新型协调控制系统的设计与实施

外高桥三厂1000MW机组运行中汽机调门始终全开, 纯滑压运行的机组,无节流损失,经济性最优,但负 荷调节响应最差。 为了满足电网AGC变负荷的速率要求,外高桥三厂采 用了基于凝结水节流 的新型节能型的协调控制系统, 该技术在国内属于首次应用 ,并已在外三厂#7/#8机 组获得很大的成功。

(3) FCB工况下机组的控制

FCB功能是完全依赖于机组的控制系统而实现的。FCB工 况是发电机组最大的工况扰动,是对整个机组所有的保护、 调节和程控系统的综合检验。 FCB试验前,仔细梳理保护、调节和程控回路 。 “细节决定成败”,控制系统中的一些小细节往往决定了 FCB的成功是否。比如防止主要辅机出现跳闸或不正常动作, 比如防止信号坏质量或偏差大引起回路切手动,等等。 FCB主控制回路 DEH的主要任务是维持汽机3000rpm运行;DCS的协调控 制回路按RB控制方式执行,快速减负荷至50-55%左右;高 旁接受快开指令,几秒后转入与锅炉燃烧率相关的压力控 制。

超超临界及西门子核电1000MW介绍

超超临界及核电百万千瓦汽轮机技术介绍

高效洁净燃煤电厂的设计理念

热效率提高值

烟气余热回收 循环优化 0.9% 1.1% 回收60-80-MWe 给水温度提高58°等

超超临界参数

优化汽轮机 超低背压 减少辅助耗功

1.3%

1.7% 1.4% 1.3%

压力提高10MPa,温度提高 50°C

3D叶片等 5kPa到2.89/3.55kPa 厂用电6.3%下降到4.6%

超超临界及核电百万千瓦汽轮机技术介绍

超超临界及核电 百万千瓦汽轮机技术介绍

上海汽轮机有限公司

超超临界及核电百万千瓦汽轮机技术介绍

介绍内容

我国发展超超临界汽轮机的背景

唯一同时实现三大技术突破的“HMN”机型 独特的结构、独特的技术、独特的性能优势

STC-西门子超超临界1000MW汽轮机合作状况

* *

80-90年美国大规模的改造和优化,解决可靠性问题

参数回到超临界(温度小于566度,压力25MPa以下)

上海汽轮机有限公司

超超临界及核电百万千瓦汽轮机技术介绍

(2)世界超临界第二次大规模发展-1993年后德国及日本

新一轮超临界技术发展的动力

▲ 燃料资源结构:煤远超过气、油 ▲ 欧美环保政策、德国洁净燃煤及关闭核电能源政策 ▲ 京都议定书;减少CO2排放的经济杠杆 ▲ 目前唯一达到产业化要求的高效洁净燃煤技术

上海汽轮机有限公司

超超临界及核电百万千瓦汽轮机技术介绍

唯一同时实现超超临界三大技术突破的机型

欧洲电厂超超临界业绩(西门子为主)

电厂 KW SCHWARZE PUMPE 1 GERMANY(KWU) GERMANY(KWU) MW 874 874 415 414 910 933 933 600 1025 750 980 980 1000 1000 投运 1997 1997 1998 1998 1999 1999 1999 2002 2002 2002 2003 2004 2007 2007 压力 25.2 25.2 29 28.5 25.8 26. 26. 25.1 26.5 25 25 25 26.25 27.0 温度 542/562 542/562 582/580/580 580/580/580 541/578 550/5582 550/5582 600/610 576/600 575/595 538/566 538/566 600/600 600/600

1000MW超超临界机组热应力控制

1000MW 超超临界西门子汽轮机真正实现了汽轮机的自动启动(ATC ),其中难点就是对汽轮机热应力的监视和控制,这是确保汽轮机安全运行的根本。

依靠其本身设计的应力监视系统、温度准则系统,蒸汽参数与汽机各部件金属温度配合良好,使汽机快速启动又保证汽轮机的安全使用。

从暖阀、挂闸、冲转、暖机、升速至3000r /min 全过程自动。

机组并网后,控制机组负荷速率依然是以应力计算出的裕度为基准。

1热应力准则介绍及转子温度计算热应力监视系统的主要就是对汽机的高主门、调阀、高、中压转子和高压缸体等部件的温差进行监视,使蒸汽温度与金属温度匹配,减小热应力对金属部件的冲击,以免金属疲劳。

1.1X2准则在冷态冲转阶段,蒸汽凝结放热时的换热量极大,为避免高调门的冲击,X2准则根据主调门阀体温度确定了饱和温度的上限。

确保主汽压对应饱和温度小于高调阀温度。

X2=主汽压饱和温度-(高调50%处壁温+1.3×高调50%处壁温对应的f (x )函数)。

在启机顺控第13步检查蒸汽参数中需要满足确认,主要是准备开主汽门,对高压阀体进行暖阀。

1.2X4、X5、X6准则X4准则要求主汽温度不能过低。

确保主汽压对应饱和温度小于主汽温度。

X4=主汽温-主汽压饱和温度对应的f (x )函数。

在启机顺控第20步需要确认,主要是为了防止开调门后,饱和温度过低,防止湿蒸汽进入汽轮机。

X5准则确保进入避汽轮机高压缸部分温度不低,确保主汽温高于高压缸的壁温和高压转子的温度。

X5=主汽温-(高压转子表面温度和高压缸50%处壁温)取大后的f (x )函数。

在启机顺控第20步需要确认,防止开调门后高压缸冷却。

X6准则要求再热汽温不能过低。

确保再热汽温高于中压转子温度。

X6=再热汽温-中压转子表面温度的f (x )函数。

在启机顺控第20步需要确认,防止开调门后中压缸冷却。

1.3X7A 、X7B 准则X7A 准则保证高压汽轮机转子的暖机度,目的是使高压汽轮机充分暖机,一旦满足表示高压缸暖机完成。

1000MW超超临界机组控制介绍

目录目录一、国际上超临界机组的现状及发展方向二、国内500MW及以上超临界直流炉机组投运情况三、超临界直流炉的控制特点四、1000MW超(超)临界机组启动过程五、1000MW超(超)临界机组的控制方案一、国际上超临界机组的现状及发展方向我国一次能源以煤炭为主,火力发电占总发电量的75%全国平均煤耗为394g/(kWh),较发达国家高60~80g,年均多耗煤6000万吨,不仅浪费能源,而且造成了严重的环境污染,烟尘,SOx,NOx,CO2的排放量大大增加火电机组随着蒸汽参数的提高,效率相应地提高¾亚临界机组(17MPa,538/538℃),净效率约为37~38%,煤耗330~340g¾超临界机组(24MPa,538/538℃),净效率约为40~41%,煤耗310~320g¾超超临界机组(30MPa,566/566℃),净效率约为44~45%,煤耗290~300g(外三第一台机组2008.3.26投产,运行煤耗270g)由于效率提高,污染物排量也相应减少,经济效益十分明显。

一、国际上超临界机组的现状及发展方向1957年美国投运第一台超临界试验机组,截止1986年共166 台超临界机组投运,其中800MW以上的有107台,包括9台1300MW。

1963年原苏联投运第一台超临界300MW机组,截止1985年共187台超临界机组投运,包括500MW,800MW,1200MW。

1967年日本从美国引进第一台超临界600MW机组,截止1984年共73台超临界机组投运,其中31台600MW, 9台700MW,5台1000MW,在新增机组中超临界占80%。

一、国际上超临界机组的现状及发展方向¾目前超临界机组的发展方向90年代,日本投运的超临界机组蒸汽温度逐步由538/566℃提高到538/593℃,566/593℃及600/600℃,蒸汽压力保持在24~25MPa,容量以1000MW为多,参数为31MPa,566/566℃的两台700MW燃气机组于1989年和1990年在川越电厂投产。

1000MW火电机组热控控制系统解析

1000MW火电机组热工控制系统2015年10月目录第一部分 DCS总体情况介绍 2—7 第二部分超超临界锅炉启动系统说明 8—14第三部分机、炉、电主保护梳理 15—17 第四部分协调及启动系统控制说明 18—25 第五部分汽轮机调节器DTC 26—62 第六部分 DEH自启动逻辑 63—84第一部分 DCS总体情况介绍本工程锅炉采用哈尔滨锅炉厂生产的超超临界参数变压运行直流炉、单炉膛、双切圆燃烧、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型布置。

锅炉出口蒸汽参数为27.56 MPa(a)/605/603℃。

汽轮机采用上海汽轮机厂生产的超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、八级回热抽汽。

最大连续功率(TMCR)下参数:额定功率1060.157 MW;额定主汽门前压力 26.25MPa(a);额定主汽门前温度 600℃;额定再热汽阀前温度600℃。

发电机采用上海电机厂生产的THDF125/67发电机组,额定功率1000MW,最大连续输出功率1100MW,额定电压27kV,额定功率因数0.9(滞后),额定转速3000r/min,冷却方式为水氢氢DCS系统采用爱默生公司OVATION400控制系统,工作站操作系统采用win3.2.x,组态工具为DELELOPER STUDIO。

两台机组共设置三个网络,分别为#7机组、#8机组、公用网络,网络之间信号交互采用硬接线。

单元机组共配置32对控制器(含2对MEH控制器),公用系统配备3对控制器。

控制器布置如下(每一系统项为一对控制器)DCS网络结构框架图如下:DCS系统总貌图如下:DCS电源原理示意图如下:MFT硬回路采用单回路设计,由DCS侧送三个常闭触点至跳闸表决回路和操作台硬按钮(双按钮串并联)并联后触发扩展继电器组动作。

MFT硬回路原理图如下:第二部分超超临界锅炉启动系统说明1.概述对于采用直流运行方式的超临界超超临界锅炉而言,水冷壁内的工质流量与锅炉负荷成正比变化,当锅炉负荷升高时、质量流速升高,当锅炉负荷降低时、质量流速也随之降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1000MW机组闭环控制简介汤益琛一、机组协调控制协调控制的目的可以简单描述为:在维持机、炉能量平衡的前提下快速响应系统负荷需求。

我厂1000MW机组的协调控制方式是以锅炉跟随为基础的机炉协调控制方式,即我们常说的锅炉控压力,汽机控负荷,特点是负荷响应快,主汽压力欠稳。

变负荷时的响应优化图1 协调控制示意图1、负荷控制回路通过查看DCS和DEH控制画面中可以发现,机组负荷指令N与汽轮发电机组最终响应的负荷指令是有区别的,因为协调控制是一种智能控制,是会根据自身特点和能力来灵活响应系统负荷需求的。

锅炉具有大惯性、大迟延的调节特性,压力拉回回路是当锅炉对主汽压力调节不足时,让响应速度快的汽轮机参与稳定主汽压力。

即当主汽压力偏差较大时,汽机加负荷,开调门,抑制汽压上涨;反之,则减负荷、关调门。

五号机的压力拉回回路的压力偏差动作值范围为0.35~0.8 MPa,六号机为0.15~0.8 MPa。

该回路示意图如图2:图2 压力拉回回路一次调频优化主要是针对投AGC时,AGC指令与一次调频方向不一致,引起调频效果差而设计。

简单说,就是当一次调频响应幅值>0.1MW时,暂停AGC指令响应,并增加1.5MW的一次调频效果。

信号补偿是因为DEH的负荷指令是通过硬接线从DCS模拟量输出的,存在信号衰减。

为了还原失真的信号,此处将DEH收到的信号通过跨服务器AP间通讯传回DCS,进行差额补偿。

2、锅炉主控指令主要由以下几部分组成:(1)、基本指令:单元负荷指令和频率校正叠加作为B-MASTER的基本指令,是机组稳定运行时的锅炉负荷,即汽机发多少,锅炉就烧多少。

(2)变负荷/压力速率:锅炉惯性、迟延大,加负荷若只靠基本指令作用,则变负荷、压力速度过慢,所以为了达到要求的变负荷/压力速率要求,必需增加额外的锅炉负荷。

这与汽车提速的道理类似,起步时加大油门实现快速提速,等接近目标速度时逐渐减小油门,减小加速度。

负荷和压力设定值产生的动态补偿就是为了实现这一过程,等到稳态时其输出为0.(3)锅炉蓄热补偿:锅炉压力的改变会引起锅炉蓄热的变化,变负荷(包括一次调频)初期都是通过增、耗锅炉蓄热来实现快速响应的。

负荷变化幅度越大,压力变化越大,需补偿的锅炉蓄热就越大;一次调频幅度越大,需补偿的蓄热也就越大。

六号机一次调频对锅炉蓄热的补偿是通过修正压力偏差实现的,五号机该回路未启用。

锅炉蓄热补偿的数值和作用时间都很短,运行人员基本感觉不到它的作用。

(4)压力调节:以上几部分指令实现了稳态或暂态过程中机、炉能量的基本平衡,实现粗调。

压力调节则实现了机、炉能量平衡的精细调节,维持了主汽压力的稳定。

简单说就是主汽压力低了就加点锅炉出力,反之就减点。

一、汽轮机控制汽轮机控制器是DEH的核心部分。

它通过控制一个或多个高、中压调门的开度来调整进入汽轮机的蒸汽量,达到调节汽轮机转速、负荷或主汽门前压力的目的。

除此以外,西门子汽轮机控制器还具有限制高压叶片压力、高排温度等保护汽轮机的调节功能,并在电网频率出现偏离时能及时增、减机组出力来调整电网频率;机组出现负荷大扰动甚至发生甩负荷后仍能带厂用电或维持汽轮机定速运行。

图3 汽轮机控制简图1、TAB回路TAB即汽机启动和升程限制器,该回路在闭环控制中主要起到一个上限作用。

并网前限制输出≤62%,并网后不再限制。

TAB将各汽轮机启动的操作步骤按先后顺序给予固定,可以认为是汽轮机启动逻辑中的操作票。

2、转速/负荷控制器转速与负荷的联系涉及到转速不等率概念,从调节系统静态特性曲线可以看到,单机运行从空负荷到额定负荷,汽轮机的转速由n2降到n1,该转速变化值与额定转速n0之比称为转速不等率,转速不等率过大,在甩负荷时容易超速,另一方面来说,转速不等率可以用来表征汽轮机转速与功率的对应关系。

我厂的转速不等率为5%,即0到1000MW转速变化为150rpm,因此我厂在100%甩负荷时出现的动态飞升值应该在150rpm左右,即最大转速3150rpm左右。

根据转速不等率的概念可以得到我厂转速与负荷的对应关系如下:△n=△P×0.15DEH中的转速负荷控制回路比图3要复杂得多,但因为我厂并不需要考虑并网后转速控制(小电网系统)或甩负荷后带厂用电运行,所以我们将控制回路简化如图3,以下分析也仅针对我厂运行方式进行。

(1)并网前转速回路的选择开关选择不等率换算回路,调节转速偏差。

负荷回路将负荷设定为0,此时发电机实际负荷也为0,负荷回路偏差为0,实际不起作用,相当于只调节转速。

在此阶段里,程序通过改变转速设定值来满足机组启动需要。

转速设定值由程控自动设定暖机转速和同步转速,在同期并网时可以响应准同期装置请求的升、降转速信号。

当汽轮机出现跳闸、TAB小于50%、过临界时升速率小于100rpm或TSE故障时,转速设定值将变为转速跟踪模式,转速设定值为当前转速-60rpm,以保证调门可靠关闭。

汽轮机不在临界转速区出现TSE 故障时,转速设定值将保持当前值不变。

汽轮机甩负荷时转速设定会有约1秒跟踪实际转速的过渡过程,因为甩负荷的快速响应是通过开环回路快关调门来实现的,闭环回路跟踪即可。

甩负荷后的运行方式属于并网前的一种工况,其转速设定为3000rpm,负荷设定为0。

(2)并网后,限压模式转速回路的选择开关选择一次调频回路,转速设定值为3000rpm。

负荷回路上的初压模式选择开关选择0MW,负荷设定值通过手动设定或由DCS(协调提供)。

该模式下,汽轮机控制负荷并满足一次调频需要。

该模式下,转速回路实际为一次调频回路,即当汽轮机转速(与系统同步)偏差超出2rpm时,汽轮机主动增/减负荷来进行系统调频,其增/减负荷的幅度同样由转速偏差通过转速不等率计算得出。

其幅度不大于60MW,汽轮机功率在400MW到最大负荷限制之间有效。

图4 一次调频当系统频率偏差超出0.5HZ时,不论一次调频是否投入,汽轮机都将主动介入系统调频。

该回路和一次调频使能开关未在图3中标明,如此大频率偏差一般不会有。

在该模式下压力控制回路通过初压模式选择开关将压力设定值降低1MPa,使得压力控制器的输出较转速/负荷控制器要大而不起作用。

当加负荷过程中出现主汽压力低于设定压力0.8MPa时,将触发限压信号,负荷速率限制器将保持当前输出,不再加负荷。

当压力低于设定值1MPa以上时,压力控制器的输出将小于转速/负荷控制器,汽轮机开始调节主汽压力。

3、压力控制器压力控制器相对比较简单,就是维持压力的稳定。

当汽轮机运行于初压模式,压力控制器起作用,即TF运行方式时,一次调频回路自动退出,负荷设定值跟踪实际负荷,并且在负荷设定值基础上增加20.8MW,使得转速/负荷控制器输出大于压力控制器而不起作用。

此时的压力设定值是由DCS根据当前负荷通过滑压曲线计算出来的。

初压和限压的切换,实际就是通过改变负荷和压力设定值来实现控制回路的切换。

4、叶片压力控制器汽轮机冲转初期,蒸汽与汽机与高压缸金属接触,遇冷凝结形成剧烈的热交换,此时蒸汽的饱和温度决定了热交换的剧烈程度。

为了避免因剧烈换热造成缸体热应力过大,就需要对高压叶片压力进行限制,控制此阶段进汽的饱和温度。

叶片压力控制器根据高压缸50%点温度、高压转子温度和对应的许可温差计算出高压缸金属内壁的最高允许值,以此作为汽轮机进汽饱和温度上限值,即进汽压力限制值(第五级压力)。

随着高压缸整体温度的升高,它的介入逐渐减少。

该控制器在汽机自启动顺控第三步投入,在汽机转速超过402r/min时退出。

退出后,调节器的输出值始终是110%,不会对高调门进行限制。

图5 叶片压力控制器示意图5、高排温度控制器在汽轮机通流量较小时,蒸汽流量不足以带走汽轮机叶片与蒸汽摩擦产生的热量,而导致叶片温度上升,热应力增大,甚至超出叶片许用温度,即我们常说的鼓风摩擦。

鼓风热在汽轮机叶片转动线速度最大的末几级叶片最为明显。

高排温度控制器的作用就是在汽轮机总输出功率不变的情况下(如维持3000rpm ),通过降低中、低压缸通流量,增加高压缸通流量来降低高压缸末几级叶片温度。

高排温度控制器根据高压转子温度计算出高压缸叶片温度(12级蒸汽温度)值限制值,温度超出限制值时,高排温度控制器开始介入调节。

图6中,叶片温度超出蓝线进入控制运行区时,高排温度控制器开始调节。

当高压缸叶片温度与保护值的差值>-15K 时,ASD 报警,关高调门切高压缸,开高排通风阀; 差值>-10K 时报警;>0时,汽轮机跳闸。

100200300400500600370390410430450470490510530550正常运行区控制运行区禁止运行区高排温度控制值高压缸末级叶片温度高压转子温度汽轮机保护值图6 高压缸叶片温度限制6、进汽流量设定形成回路TAB 、转速/负荷控制器和压力控制器经中央小选后的输出值作为汽轮机各调门控制的总控制指令,由此指令分别计算出高压调门流量设定值、补气阀流量指令值和中压调门流量设定值。

高压调门流量设定值形成的计算公式为:Y=X/0.8,其中X 为当中央小选块输出值(受叶片压力控制器限制),即小选输出到80%以上时,高压调门全开。

补汽阀流量设定值形成的计算公式为:Y=(X-0.78)/(1-0.78),补汽阀在中央小选输出到78%以上时开启。

中压调门流量设定值的计算公式为:Y=(X-a)/(0.56-a),其中X为中央小选输出减去高排温度控制器输出后的值。

a为一个常数,当汽轮机转速大于1998rpm时,a=0.16;转速不大于1998rpm时,a=0.04。

由此可以看出,在汽轮机冲转初期,中调门在X输入达到4%即开启,这有利于在高压缸进汽压力受限时的汽轮机升速控制;汽轮机暖机结束后(>1998rpm),中调门即恢复到正常的16%以后开启。

当X值大于56%时,中调门全开。

7、调门阀位设定各调门进汽流量设定形成后,并不能直接作为阀位信号,因为绝大部分调阀的开度与通流量并不成正比。

所以流量指令还需通过阀门通流特性曲线转换成阀位指令,以实现精准调节。

各调门在ATT试验该阀或汽轮机投入快冷时,调阀直接由阀位限制控制,而不再接受流量设定指令。

各调门指令通过伺服阀来控制阀门油动机的活动,但伺服阀的控制并不能完全满足所有控制要求,在甩负荷等要求快速关闭调门的工况时,还需要通过跳闸电磁阀来实现快速关闭。

当以下条件同时满足时,控制系统将跳闸电磁阀失电实现调门快关:(1)调门实际阀位大于3%。

(2)根据调门实际阀位换算出来的调门通流量比调门的设定通流量超出30%以上,即调门关闭慢。

(3)调门阀位测量和监视器无故障。

(4)没有跳闸电磁阀已失电。

(5)不在EH油顺控第52步,强制阀位输出最大。

高调门的快关指令会发给中调门的阀位控制器子模块,引起中调门快关。