03国外炼油厂节能技术与先进经验(推荐文档)

炼油化工节能技术现状及发展创新研究

炼油化工节能技术现状及发展创新研究炼油化工行业是能源和化工产业的重要组成部分,也是全球能源消耗和绿色低碳转型的关键领域。

为了保障炼油化工行业的可持续发展,提高能源利用效益,降低环境污染,炼油化工企业必须注重技术创新和节能减排工作。

目前,炼油化工行业节能技术已经取得了较大的进展和成果,主要包括以下方面的技术创新:一、低温分馏技术。

低温分馏技术是一种能降低炼油化工行业所需能源的技术,通过低温下将石油原料进行分馏,可以在不损失有价值组分的同时降低能耗和废气排放。

二、新型蒸汽发生器。

新型蒸汽发生器利用热媒循环原理来提高蒸汽发生效率,提高热能利用率和炼油化工厂的生产效率,同时减少废气排放和能源消耗。

三、废气热回收技术。

废气热回收技术是一种能够将废气中的热能回收并利用的技术,通过对污染废气进行回收利用,不仅降低了能源消耗,还可以减少污染物排放,实现“零排放”。

四、热泵技术。

热泵技术是一种将环境中低温热能转移到高温热能的技术,可以用于锅炉废热回收、工业废气和废水处理等多个领域,有效提高能源利用效率和炼油化工行业的经济效益。

五、燃气轮机余热发电技术。

燃气轮机技术是一种将天然气或石油制品直接烧成电能的技术,能够直接将轮机的余热转化为电能,并实现废气资源化利用,降低了能源消耗和污染排放。

这些节能技术在炼油化工行业得到广泛应用,有效提高了炼油化工企业的经济效益和社会效益。

但是,当前的节能技术仍面临一些问题:一、技术成本较高。

目前炼油化工行业节能技术的成本大多较高,导致部分企业难以承受。

因此,需要在技术创新和成本控制方面实现平衡,在尽可能提高能源利用效率的同时降低技术成本。

二、技术普及度较低。

尽管炼油化工行业的节能技术不断发展,但因技术推广、技术标准不完善等原因,技术的普及度不高。

因此,需要加强技术推广和标准制定工作,让更多的企业能够享受到技术带来的效益。

三、跟不上科技发展。

当前世界各国都在大力推进科技创新,而炼油化工行业节能技术的研究与应用还不够,需要加强对新技术的研究和开发,以满足能源消耗和绿色低碳转型的需求。

先进控制技术推进炼化公司化工生产节能增效-文档资料

先进控制技术推进炼化公司化工生产节能增效Advanced Control Technology to Promote Energy Conservation of Chemical Production For Refining & Chemical CompanyTANG Juan(Lanzhou Research Institute of Petrochemical Industries Co, Lanzhou 730060, China): In recent years, facing tremendous pressure in the energy consumption and energy efficiency levels for the petrochemical plants, advanced control and optimization technology as an energy saving technology measures has been successfully applied in Lanzhou petrochemical chemical production process, which play an important role in the energy saving and efficiency. First, this paper introduces the technological base to realize energy saving and efficiency, including soft measurement technology, multi variable predictive control, and advanced control and conventional control’s Synthesis and integration. And then , it discusses in detail the typical application of advanced control and optimization technology in the process of chemical production, focusing on AcrylonitrileUnit, Aromatics Unit, Ethylene Unit, and Polypropylene Unit.1 概述国家“十二五”规划提出了节能减排的目标和要求,石油石化等高耗能行业企业到2015年末完成单位GDP工业增加值能耗分别比2010年下降18%,主要污染物排放总量减少10%的目标。

某炼油厂节能优化措施及效果

某炼油厂节能优化措施及效果摘要:目前,节能降耗作为基本国策之一,也是石化企业的工作重点。

对于炼油企业来说,能耗水平直接关系到炼油企业的整体运行水平和经济效益。

炼油厂作为耗能大户,面临着越来越大的节能减排压力,采用合理的技术,减少能源的浪费并将生产过程中产生的能量充分利用,对降低全厂能耗和提高企业经济效益及社会效益有着重大的现实意义。

关键词:炼油能耗,节能,热联合1.炼油厂能源消耗概况该炼油厂正在运行的生产装置包含两套常减压,催化裂化,两套加氢裂化、重整抽提、两套延迟焦化、两套柴油加氢、蜡油加氢、航煤加氢、两套硫磺回收等主要装置及储运系统和公用工程系统。

2020年大修后炼油产品结构调整,新增一套催化裂化、一套渣油加氢、一套制氢装置和一套汽油吸附脱硫装置,能源消耗结构发生变化。

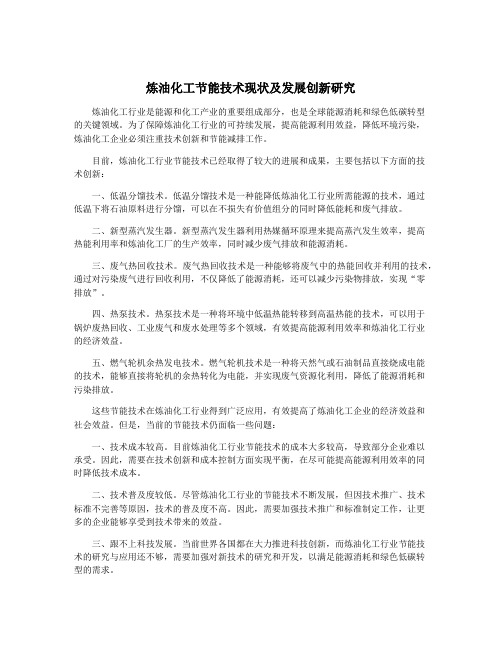

近4年能源消耗占比图见图1。

从上图可以看出,2019年-2020年,电、蒸汽、燃料能耗占比大,其中电能耗占22%以上,蒸汽能耗占30%以上,燃料能耗占33%以上。

2021年炼油产品结构调整项目纳入能耗统计后,能源消耗占比发生变化,蒸汽和水的能耗占比下降,催化烧焦能耗占比上升至20%以上,电、催化烧焦、燃料成为主要使用的能源,也是节能潜力的主要来源。

2.炼油厂主要节能措施2.1低温热资源综合利用。

在炼油装置中,大于270℃的中高温余热用来产生3.5MPa的中高压蒸汽;200~280℃的中温余热用来产生1.0Mpa蒸汽;150~200℃的低温余热用来产生0.3Mpa蒸汽;而小于150℃的低温余热却得不到充分利用,通常用空冷或循环水进行冷却,造成的热量的浪费[1]。

该炼油厂原有高、低温两个热媒水系统。

在掌握现有装置及在建项目低温热资源基础上,按照“源头削减、顶层设计、梯级利用、直接利用、大小结合,柔性设计”的原则,编制完成了低温热资源利用方案,利用大修停工等时机实施。

其中,炼油装置低温热供行管区采暖部分2021年投用,节约供暖用蒸汽7万吨/采暖季;2#制氢装置低温热通过新建高温热媒水管网送至烷基化回收利用,节约烷基化蒸汽9.2t/h;炼油高温热媒水送2#催化装置消白;炼油装置低温热利用项目热电改造部分也即将投用,投用后年可节约燃料2万吨。

炼油储运环节的节能措施

炼油储运环节的节能措施随着能源需求的不断增加,炼油行业也面临着能源消耗和环境污染等问题。

炼油储运环节的能耗较大,如何节能减排成为了行业发展的重要课题。

为此,炼油企业需要采取一系列节能措施,提高能源利用效率,减少能源消耗和环境污染。

一、减少能耗,提高能源利用效率1.优化炼油工艺流程通过对炼油生产流程进行优化,减少能源的消耗,例如通过改进催化剂、提高精炼效率、减少能量损失等方法,提高炼油厂的能源利用效率。

2.采用节能设备炼油企业可以考虑引进先进的节能设备,如高效换热器、节能泵、节能照明等,以降低能耗、提高能效。

3.优化生产计划合理调整生产计划,避免因生产过剩或不足导致的能源浪费。

并且采用先进的计划管理系统,实现生产过程的智能化、自动化。

4.能源回收利用在炼油储运环节中,很多废热、废气可以通过技术手段进行回收利用,用于发电、供暖等,从而减少能源消耗。

5.加强节能管理通过建立科学完善的节能管理体系,对能源使用进行监控、计量以及分析,及时发现并解决能源浪费问题。

二、环保措施1.减少废水排放炼油生产过程中会产生大量的废水,其中含有各种有害物质,对环境造成很大的污染。

炼油企业可以通过建立完善的废水处理系统,将废水进行处理,达到排放标准。

2.降低废气排放合理选择燃烧设备、提高燃烧效率以及采用先进的废气处理技术,减少废气的排放,降低对大气环境的影响。

3.加强环保监测加强对环境污染的监测,及时发现和处理环境污染问题,确保环境的安全和可持续发展。

三、提高工人节能意识1.员工培训加强对员工的节能意识培训,提高员工对能源节约和环保的认识,让员工从自身做起,积极参与节能减排工作。

2.设立节能奖惩制度建立完善的节能奖惩制度,激励员工节约能源、减少浪费行为,推动全员参与节能工作。

四、技术创新1.开展节能技术研究炼油企业应加大对节能技术的研发和应用,引进并运用符合国际标准的新型节能设备和技术,促进技术进步和产业升级。

2.转型升级积极引入互联网、大数据、人工智能等新技术,实现炼油生产全流程的数字化、智能化管理,提高生产效率,减少能源消耗。

炼油工艺中的能源节约技术研究

炼油工艺中的能源节约技术研究随着能源消耗量的不断增长,如何有效地节约能源成为了全球炼油业亟待解决的难题。

在炼油过程中,能源消耗主要来自于加热、蒸馏、反应和分离等环节,而这些环节在传统工艺中存在着诸多浪费。

因此,炼油工艺中的能源节约技术引起了广泛的关注和研究。

一、加热节能技术加热是炼油过程中最大的能源消耗环节之一。

因此,如何降低加热过程中的热损失,提高加热效率,是炼油节能中的关键问题之一。

目前,加热节能技术主要采用以下几种方法:1. 废热回收:利用余热回收装置,将废热回收再利用。

例如,利用余热锅炉抽取锅炉排气中的余热水蒸气,加热给水或制冷水。

2. 改进换热器:增加换热器的传热面积,改进热传导设计,使其能够更加高效地转移热量。

3. 预热器优化:通过改进分离过程,优化预热器系统,实现加热效率的提高。

二、蒸馏节能技术蒸馏是炼油中最为重要的工艺之一。

传统的蒸馏方法存在热损失大、耗能高的问题,因此,炼油工业需要采用多种新型的蒸馏节能技术。

1. 脉动蒸馏技术:脉动蒸馏技术是近年来炼油工业中的一种新型节能技术。

该技术是通过将蒸汽分成小的脉动流,使得热量更加均匀地分布在整个加热表面上,从而提高了传热效率,实现节能的目的。

2. 蒸汽液混合物再沸解蒸馏技术:该技术引入再沸解技术,通过再次加热,将原先不能顺利蒸馏的油品迅速推向出口,提高了蒸馏的效率。

三、反应节能技术反应是炼油过程中的核心环节之一,也是能源浪费比较严重的环节。

传统的反应工艺中还存在很多的能源浪费,因此,采用新型的反应节能技术,降低反应的能耗成为一些炼油企业迫切需要解决的事情之一。

1. 高效催化剂的使用:生产过程中,使用先进的高效催化剂替代传统催化剂,可以实现降低温度和增加反应率的效果,从而大幅度降低能耗。

2. 反应器的漩涡设计:在反应器内设置漩涡结构,使得原材料和催化剂的混合更加充分,反应效率更高,能源利用率大大提高。

四、分离节能技术分离技术是炼油过程中不可缺少的环节。

炼油化工厂节能技术

能量升级利用技术

炼油化工厂中,在装置进行工艺和换热网络优化 后,仍有许多低温热排出系统。这些低温热的回收 利用是石油化工厂深化节能的一个重要方面。 对于炼油厂,空冷、水冷余热大多分布在 90~200℃之间,约占总余热量的55.4%。

对于化工厂,空冷、水冷余热大多分布在 60~90℃区间,约占总余热的70%。而这些低温热 量回收利用的好坏对“三环节能量流结构理论”,把整个 系统分为能量转换环节、能量利用环节和能量回收 环节,其中利用环节是核心。工艺总用能是整个过 程系统的核心能量指标

通过优化运行实现炼油厂节能降耗的技术思路:在 四个层面展开:优化工艺装置内部;装置间热联合; 低温热优化利用,优化蒸汽动力系统,火用经济调 优。

三、提高能量回收率,减少排弃能量及火用损

1.减少散热量 2.优化换热系统减少传热 火用损 3.降低冷却排弃能

四、提高能量转换环节效率,减少装置供入能耗

1.停用或合用加热炉 2.提高加热炉效率 3.采用自动调速设施 4.合理选择蒸汽动力的驱动方式 5.催化裂化再生器排烟能量的回收利用

优化运行节能降耗的主要技术

单位:MJ/t原油 (万kcal/t原油)

ηU = 86.91% ;

ηT=9.73% ; ηR =64.5% ;

EN=1178.6MJ/t

图4-5 某炼厂联合装置常减压1980年7月能流图

综上所述,石油化工节能技术改进是有规 律可循的,以用能分析三环节模型为基础的节能 改进方法,反映了这种客观规律及节能改进各用

过程工艺的系统节能思路

工艺装置 装置间热联合 低温热利用 蒸汽动力系统 火用经济学的技术经济分析 实施下一个循环 优化过程完成

2、通过运行优化的节能技术应用

工艺装置内部的运行优化:

炼油化工企业节能降耗技术分析

炼油化工企业节能降耗技术分析炼油化工行业是能源消耗较大的行业之一,而且其生产过程中也会产生大量的废气、废水和固体废弃物等污染物。

为了实现可持续发展并减少对环境的负面影响,炼油化工企业需要采取节能降耗的措施。

本文将对炼油化工企业节能降耗技术进行分析。

1. 热能回收技术:炼油化工企业的生产过程中会产生大量的热能,包括高温废气、废水等。

利用热交换器、蒸汽发生器、余热锅炉等设备,将废热回收利用,用以供热或发电,可以显著提高能源利用率。

2. 节能改造技术:炼油化工企业可以通过对设备和工艺进行改造,来减少能源的消耗。

采用高效的换热设备、节能的泵和风机、先进的蒸馏、吸附和催化裂化等工艺,可以降低炼油化工过程中的能源消耗。

3. 智能控制技术:利用先进的自动控制系统和智能化技术,可以实现炼油化工过程的优化控制,减少不必要的能源消耗。

通过精确的物料配比、温度和压力控制等,可以提高生产效率和能源利用效率。

4. 电力替代技术:炼油化工企业可以考虑采用电力替代传统燃料,如燃料油、煤等。

电力在传输过程中能量损失较小,而且可以利用清洁能源,如风能、太阳能等。

采用电力替代传统燃料可以有效降低能源消耗和排放。

1. 废气处理技术:炼油化工过程中会产生大量的废气,包括硫化物、氮氧化物、一氧化碳等有害气体。

采用吸收、吸附、脱硫、脱氮、焚烧等技术,可以有效减少有害气体的排放。

2. 废水处理技术:炼油化工过程中会产生大量的废水,其中含有油、酚、亚硫酸盐等污染物。

采用物理、化学和生物处理技术,如沉淀、过滤、氧化、生物降解等,可以将废水中的污染物去除或降解,以满足排放标准。

4. 循环利用技术:炼油化工企业可以采用循环利用技术,将废气、废水和固体废弃物等资源化。

利用废气中的热能来供热或发电,利用废水中的有机物来生产沼气,利用固体废弃物来生产再生资源等,以减少对自然资源的消耗和环境的污染。

炼油化工企业可以通过热能回收、节能改造、智能控制、电力替代等技术来实现节能降耗;可以通过废气处理、废水处理、固体废弃物处理和循环利用技术来减少排放。

炼油工艺的节能环保措施分析

炼油工艺的节能环保措施分析

炼油工艺是指通过各种化学和物理方法将原油转化为多种石化产品的过程。

炼油工艺

的节能环保措施是指利用高效能设备与环保工艺来降低炼油过程中的能耗和对环境的影响,从而实现可持续发展。

本文将分析炼油工艺的节能环保措施。

炼油工艺的节能环保措施之一是利用高效能设备。

炼油厂可以采用高效能的加热炉和

换热器,提高能源的利用效率。

炼油厂还可以采用高效能的分离设备,如离心分离器和萃

取塔,降低能耗和化学品的使用量。

炼油工艺的节能环保措施之二是优化工艺。

炼油厂可以通过优化操作参数,如温度和

压力,来提高工艺的能效。

炼油厂还可以采用先进的催化剂和反应器设计,提高反应效率

和产物选择性,从而减少废品生成和处理的负担。

炼油工艺的节能环保措施之三是回收和再利用废热和废气。

炼油厂可以通过烟气余热

回收和废气净化设备来收集和利用废气能量,如利用余热发电和废气脱硫。

炼油厂还可以

通过水平衡和废物回收工艺来降低废物处理的成本和环境污染。

第四,炼油工艺的节能环保措施之四是采用清洁燃料替代传统燃料。

炼油厂可以采用

天然气、生物质能以及其他可再生能源作为替代能源,减少石油消耗和二氧化碳排放。

炼

油厂还可以采用先进的蒸汽和电力联产技术,提高能源利用效率。

炼油工艺的节能环保措施是一系列的技术和管理措施,包括利用高效能设备、优化工艺、回收和再利用废热和废气以及采用清洁燃料替代传统燃料等。

这些措施可以降低炼油

过程中的能耗和对环境的影响,实现炼油产业的可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、炼油厂节能技术的发展

-4-

2. 热电联产 炼油厂能效的高低与其电能的供应方式关系很大。炼油厂特别适合热电联产。循 环发电需要一种受热体来吸收热力学上不能转化为电能的过剩热量。而炼油厂可以提 供这种受热体(即蒸汽),蒸汽吸热后可用于炼油厂工艺。这使得整个系统潜在效率很 高。在一种组合燃气轮机、高压锅炉和背压蒸汽轮机的发电方案中,发出满足全厂所 需电能的效率可达约80%。 在1973年第一次石油危机之前,炼油厂毛利高,能量成本低,电力价格所占绝对 份额相对较低。当时可以用于热电联产的唯一技术是蒸汽轮机,而其潜力有限(背压 发电数量有限,凝气轮机发电效率低)。20世纪60年代,燃气轮机首次进入发电市场, 但其成本很高。在第一次石油危机期间,尽管燃料和电力价格都在上涨,但电力成本 上涨速度慢于燃料,电力成本相对降低。许多炼油厂采取了改造预热流程和热量回收 流程、升级加热炉和节省蒸汽等措施,而投资高成本热电联产流程的炼油厂并不多。

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

-6-

100% 80% 60% 40% 20% 0%

电力 被利用的热量 废热

20%

48%

67%

28%

33% 简单循环

52% 联合循环

52% 热电联产

三种发电模式的能量利用效率

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

-7-

2. 热电联产 自1973年以来,埃克森美孚公司全球的炼油厂和化工厂能效提高了35%,相当于 节省了约18亿桶石油,大致相当于欧洲两年的车用燃料消费量。其中大部分来自热电 联产。目前,热电联产发电量占其发电总量的90%以上。该公司热电联产能力1980年 约为600 MW,1990年达到1500 MW,而2002年则达到了2900 MW。据称,与传统的发电 厂相比,每年可减少温室气体排放700万吨。

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

-9-

3. 加热炉效率与热量回收方案 与热联合和发电方案一样,建设热量回收设施和提高明火加热炉效率的 推动力也随时间而变化。甚至热量回收方案的最佳选择(空气预热炉或废热 锅炉WHB)也在变化。在20世纪60年代,二者的选择并不是一个重要问题, WHB方案通常成本较低,更实用,对工艺的影响较小。但随着热电联产的发 展,老旧的WHB方案成为进行有效系统改造的障碍。为最大限度发电,炼油 厂希望所有的蒸汽都是高压蒸汽。任何生产低压蒸汽的WHB都会降低发电量。 在燃料价格较高的20世纪80年代,改造加热炉和建设空气预热炉项目的简单 投资回收期为3~4年;后来随着燃料价格降低和设备成本持续增加,到20世 纪90年代末,简单投资回收期已达到6~7年。

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

- 11 -

5. 能量合作 公用工程公司和工业消费者均有意合作。 二者之间工艺和业务一体化的程度很关键。

中国石化集团公司经济技术研究院(EDRI)

三、高能效炼油厂采取的一些通用做法

- 12 -

设计实践随着建设高能效设施的推动力和可获得的技术而 变化。就目前最佳设计而言,要求设计的炼油厂内部发电完全 满足自身所需,发电效率应达到80%,明火加热炉的效率在92% 左右,预热流程采用窄点技术进行优化设计,工艺和公用工程 设施按照全厂优化方案进行一体化。同时应采用其它节能工艺 措施,如FCC电力回收、加氢处理和加氢裂化装置高温分离器、 优化急冷、高效塔器内构件、优化回流量、最佳绝缘、冷凝液 回收等。

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

-3-

1. 热联合 20世纪70年代能源价格陡涨以及分析和改造预热流程方法的出现,使得许多炼油 厂在20世纪80年代初期和中期大幅度改进了热联合流程。 窄点技术等系统方法诞生于20世纪80年代初期,适逢燃料价格高峰期,为节能投 入提供了历史性的机遇。目前能效高的炼油厂要么是20世纪80年代设计的(不多),要 么是当时对能量系统进行过大规模改造的炼油厂。此后,再也没有出现过这种纷纷上 节能项目的黄金时期了。 热联合不仅是一种节能手段,也是一种降低新建装置基建投资的手段。 装置规模以及与其它装置的一体化程度也对换热流程有影响。 以前独立的原油蒸馏装置原油预热温度通常仅略高于200°C,采用窄点技术可达 到250°C,能效更高,加热炉负荷可降低18%,只是换热器总面积需增加50%。

-0-

国外炼油厂节能技术与先进经验

中国石化集团公司经济技术研究院(EDRI)

主要内容

-1-

一、前言 二、炼油厂节能技术的发展 三、高能效炼油厂采取的一些通用做法 四、今后炼油厂节能工作的发展动向

中国石化集团公司经济技术研究院(EDRI)

一、前言

-2-

“节能” 与“能效” 能量消耗是炼油厂最大的单项操作费用。炼油厂作为一个整体能效并不 高,炼油厂平均能耗约为“最佳技术”水平的两倍。炼油厂能量系统确实具 有很大的改进潜力。 在炼油行业里,竞争者之间的主要差别就在于能效。但整个炼油行业的 能效项目投资仅约占总建设投资费用的5%。出现改进潜力很大而实际投入却 很少这种反差有其历史原因,主要与推动力的大小,燃料、电力和能量回收 设备的成本以及当时是否拥有高能效技术等因素有关。 炼油厂的能效主要与以下三个领域装置的效率有关:原油预热系统的热 联合与效率;发电与电力供应;加热炉效率。

(1) 组织结构与所有权: (2) 蒸汽和电力系统: (3) 燃料系统策略: (4) 明火加热炉: (5) 预热流程:

中国石化集团公司经济技术研究院(EDRI)

四、今后炼油厂节能工作的发展动向

- 14 -

为了满足预期的产品规格要求,不远的将来炼厂流程将发生变化,并将 导致炼厂的能耗(燃料和动力)明显增加。据估计,目前一座以流化催化裂化 为基础的炼油厂,其自用能耗约为原油加工量的6%,而2010年将达到约 10%~12%。因此,在不远的将来,优化炼厂自用能对于降低炼油成本更加关 键。

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

- 10 -

4. 全厂一体化 最近,窄点技术已经扩展应用于整个炼油厂的工艺和公用工程设施 (“全厂”),这使得考察所有工艺/公用工程设施之间的联系和能量一体化 成为可能。工艺和公用工程设施之间的协同效应,尤其是蒸汽/电力和工艺 热源之间的协同效应值得注意。通过优化这些系统通常可获得高回报率的机 遇。 全厂一体化技术可通过组合工艺热源和受热体确保可行的跨装置热联合。 该方法通过划分热源和受热体,只允许装置之间通过中间公用工程进行一体 化。重要的是所有的公用工程需要和潜在需要都应包含其中。

中国石化集团公司经济技术研究院(EDRI)

三、高能效炼油厂采取的一些通用做法

- 13 -

此外,同等重要的还有最佳操作实践。尽管改进原有低效设计成本昂贵, 且通常不经济,但引入最佳实践经验仅需要很少的投入(如仪表和监测工具) 及程序和组织的变化。尽管先进炼油厂的组织结构有所不同,但就能效实践 而言,通常具有如下共同点:

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

-8-

2. 热电联产 到2003年底,道达尔公司运营的发电能力为5000 MW。2003年5月,该公司拥有 20%股份位于阿联酋的Taweelah热电联产装置投产,其发电能力为1430 MW,是世界上 最大的发电厂之一,可满足阿联酋1/4的电力需求。由于采用最新一代设备,单位发 电量的CO2和NOx排放量分别降低了50%和90%。该装置产生的废热用于海水淡化。其技 术要点包括:燃料气在燃气轮机中燃烧,驱动发电机发电;由燃气轮机出来的废气在 热回收蒸汽发生器中用于产生高压蒸汽;高压蒸汽在抽汽式涡轮机中膨胀发电;由涡 轮机中出来的低压蒸汽进入海水淡化装置,为海水淡化提供能量;由海水淡化装置出 来的冷凝低压蒸汽返回热回收蒸汽发生器,形成闭合的蒸汽回路。

中国石化集团公司经济技术研究院(EDRI)

二、炼油厂节能技术的发展

-5-

2. 热电联产 在20世纪90年代,形势对热电联产有利(燃料价格下降,电力价格仍较 高),工业燃气轮机技术已经成熟(其联合发电装置的热效率可达到50%左右), 然而此时炼油厂又面临诸如炼油能力过剩、毛利微薄、清洁燃料和环保等问 题,使其不能对热电联产和节能投入更多的资金。 然而,近年来随着各国电力行业逐步解除管制,热电联产又引起了人们 的关注。一些国家(如西班牙和荷兰)甚至鼓励炼油厂输出电力。同时,技术 的进步已经使热电联产的效率比传统方法高1倍,达到60%~85%,且温室气体 排放大幅度减少。目前跨国石油公司更是将联合循环和热电联产作为提高其 炼油厂能效的主要手段。

中国石化集团公司经济技术研究院(EDRI)

- 16 -

谢谢大家!

中国石化集团公司经济技术研究院(EDRI)

ቤተ መጻሕፍቲ ባይዱ

中国石化集团公司经济技术研究院(EDRI)

四、今后炼油厂节能工作的发展动向

- 15 -

今后可以改善能量效率的途径包括: ①改进工艺装置内部单位热能利用 ②工艺装置之间的热联合 ③改进工艺技术以节能 ④采用先进的工艺设备 ⑤采用热电联产技术 ⑥采用联合循环(IGCC、TGCC)技术 通过以上6项改进,可使炼厂自用能耗占原油加工量的比例下降2%~3%,为炼厂节 省可观的成本。