淬火机床型号

AICHELIN转底炉生产线设备特性及工艺研究

50 5

前、后、左 、右 4个运 动方向

5层 有效直径 20 70

4 5 6 7

8

H E S淬火机 床 ES 机械手 清洗机 机械手

回火炉

双工位 压淬 + 后冷却 连接淬火机床和清洗机 连续式 连接清洗机和 回火炉 网带式 零件按 程序定位

差

33 碳 氮 共渗 的优 化 . ()根 据 相 关 资料 表 明 ,齿 轮 件 碳 氮 共 渗 后 表 面 碳 含 量 应 在 07 -. ;氮 含 量应 在 1 .%- 9 0%

第5 层

第 4层 第 3层 第 2_ = l 丢 第 1 层

图 1 转 底炉 5 装料顺序示意图 层

转 炉 装料 层 次为 :设 炉前机 械手 所正 对位 置为 ,取第 一层 装第 五层 时( 5:取 盘 号 1 )

装到 +1 盘号;取第五层装第四层、取第四层装第三层、取第三层装第二层、取第二层装第

222 炉底 结构 .. 转 底 炉 的炉底 装 有耐 热 钢 的导 轨 、支撑 架 及 固定装 置 。炉 底上 支 架 为耐热 钢铸 件 。支 架

共有 5 ,每层 3 个工位 ,其中有效工位 2 个,调整工位 2 。料盘总数 1 1 层 0 8 个 4 个,每个料

盘 可放 2个 工件 , 因此 装 炉量 为 22件 。 8 223 自动装 料 基本方 式 ..

循环 装 置和 流量 独 立调 整控 制 系 统 ,采用 电加热 、水 冷却 方 式控 制 淬火 油 油温 ;设 备上 部装

有排放油烟 的抽气扇 ;机床 P C控制系统包括在整条线的控制系统内、在西门子 O .7 L P3 型显

示屏 上操 作 。

中高频感应淬火作业指导书

5、安装定位顶尖及感应器,清除定位面杂物,校准所用量具。 2.淬火液浓度需每班开机前进行检测并记录于首件卡上;

6、根据图面要求和设备性能特性,输入加工程序。 7、首件调试前加工程序必须进行试运行检查和轨迹检查,确保

产品特性检验规范

程序的正常运行 序号

主要作业步骤

序 号

检验项目

规范要求

特性符 号

检测工具

6.每班切割件的规定:如果是与前一班属同一批号的零件,而本班次所有过程参数未作改变,且设备

未作任何调整,则该班首检工作时首检内在质量(淬硬层深度、表面硬度、心部硬度、淬火形状和组

定 期 工 作 检

1. 喷水圈每半个月需进行清洗一次并记录;

织)允许用前一班首检来代替;连续加工1500只以上的要再次切割,并对内部组织检查。

孔 切 片

杆 部 及 内

6 探伤检查

7

心部硬度

按要求

洛氏硬度计 扭力机

1件/ 每批

△

/

//

/A

9

花键跨棒距

按要求

F

千分尺(2550)量棒 或 花键通止规

5件每 批

△

5件 /2H

△

2件 /3H

△

B 隔离

调整

全检

1. 将工件在规定的容器内整齐摆放,并将产品名称、批 号、数量、状态填写在工序流程卡上;

10-45

监控仪表是否在检定有效期内。并按规执行设备日常维护,同时 记录频次

填写《设备日常点检表》

及要求

/

首件

/

3、根据生产指令领取相应产品的工艺图纸,并确认其是否有红

首件

/

首件 首件 首件 首件

色印章;

备注:

(完整word版)40Cr车床主轴热处理工艺设计

攀枝花学院学生课程设计(论文)题目40Cr车床主轴热处理工艺设计学生姓名:X X X学号:201111102XXX所在院(系):材料工程学院专业:20XX级材料成型及控制工程班级:材料成型及控制工程指导教师:X X X 职称:讲师2013年12月15日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书注:任务书由指导教师填写。

课程设计(论文)指导教师成绩评定表目录1.摘要 (1)2 设计分析2.1车床的使用工况及性能要求析 (6)2.240C r钢的成分及性能点 (6)2.2.140C r钢的元素成分及其作用 (6)2.2.240C r钢的性能 (6)2.3热处理技术条件 (7)3 热处理工艺分析3.1锻坯正火 (7)3.1.1锻坯正火的作用 (8)3.1.2热处理工艺 (8)3.1.3操作技巧 (9)3.2调质 (9)3.2.1调质目的 (9)3.2.2热处理工艺 (10)3.2.3操作技巧 (10)3.3锥孔及外锥体的局部淬火 (10)3.3.1局部淬火方式 (10)3.3.2热处理工艺 (10)3.3.3操作技巧 (10)3.4花键高频淬火 (11)3.4.1淬火方式 (11)3.4.2花键高频淬火工艺参数 (11)3.4.3花键回火工艺参数 (11)3.4.4操作技巧 (11)4结语 (12)参考文献 (12)摘要主轴是机床上传递动力的零件,常需承受弯曲、扭转、疲劳、冲击载荷的作用,同时在滑动与转动部位还受到摩擦力的作用。

因此,要求主轴具有高强度、硬度、足够的韧性及疲劳强度、变形小等性能。

40Cr是我国GB的标准钢号,40Cr钢是机械制造业使用最广泛的钢之一。

调质处理后具有良好的综合力学性能,良好的低温冲击韧性和低的缺口敏感性。

钢的淬透性良好,水淬时可淬透到Ф28~60mm,油淬时可淬透到Ф15~40mm。

这种钢除调质处理外还适于氰化和高频淬火处理。

切削性能较好,当硬度为HB174~229时,相对切削加工性为60%。

机床_直线_导轨淬火

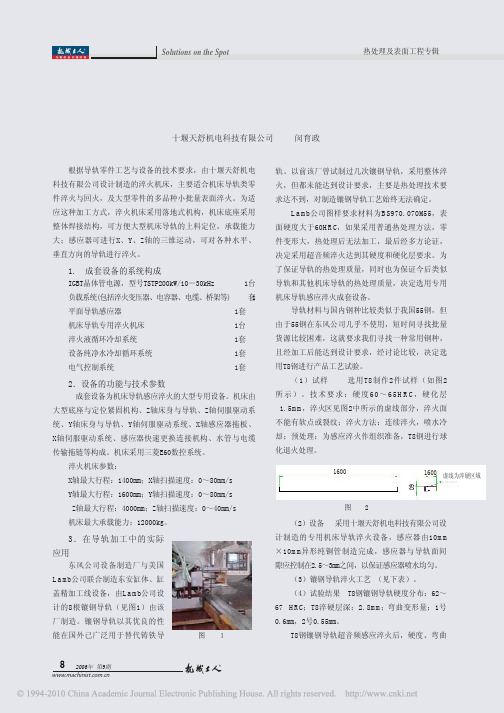

Solutions on the Spot现场解决方案16001600虚线为淬硬区域60图 1图 2(2)设备 采用十堰天舒机电科技有限公司设计制造的专用机床导轨淬火设备,感应器由10m m ×10m m异形纯铜管制造完成,感应器与导轨面间隙应控制在2.5~3mm之间,以保证感应器喷水均匀。

(3)镶钢导轨淬火工艺 (见下表)。

(4)试验结果 T8钢镶钢导轨硬度分布:62~67 H R C;T8淬硬层深:2.8m m ;弯曲变形量:1号0.6mm,2号0.55mm。

T8钢镶钢导轨超音频感应淬火后,硬度、弯曲热加工2006年 第9期8热处理及表面工程专辑根据导轨零件工艺与设备的技术要求,由十堰天舒机电科技有限公司设计制造的淬火机床,主要适合机床导轨类零件淬火与回火,及大型零件的多品种小批量表面淬火。

为适应这种加工方式,淬火机床采用落地式机构,机床底座采用整体焊接结构,可方便大型机床导轨的上料定位,承载能力大;感应器可进行X、Y、Z轴的三维运动,可对各种水平、垂直方向的导轨进行淬火。

1. 成套设备的系统构成IGBT晶体管电源,型号TSTP200kW/10-30kHz 1台负载系统(包括淬火变压器、电容器、电缆、桥架等) 1套平面导轨感应器 1套机床导轨专用淬火机床 1台淬火液循环冷却系统 1套设备纯净水冷却循环系统 1套电气控制系统1套2.设备的功能与技术参数成套设备为机床导轨感应淬火的大型专用设备。

机床由大型底座与定位紧固机构、Z轴床身与导轨、Z轴伺服驱动系统、Y轴床身与导轨、Y轴伺服驱动系统、X轴感应器拖板、X轴伺服驱动系统、感应器快速更换连接机构、水管与电缆传输拖链等构成。

机床采用三菱E60数控系统。

淬火机床参数:X轴最大行程:1400mm;X轴扫描速度:0~80mm/s Y轴最大行程:1600mm;Y轴扫描速度:0~80mm/s Z轴最大行程:4000mm;Z轴扫描速度:0~40mm/s 机床最大承载能力:12000kg。

立式数控淬火机床操作说明

立式数控淬火机床操作说明一、操作前的准备1. 确保机床电源接通,气源和润滑系统正常运转。

2. 检查工件夹紧装置和刀具固定装置是否牢固可靠。

3. 检查润滑系统油液是否足够,润滑点是否在规定的位置添加润滑油。

二、启动机床1. 按下主电源开关,使机床处于待机状态。

2. 打开控制柜门,启动数控系统,进行自检。

3. 按照机床操作界面的提示,设定好加工参数和工件的加工路径。

三、操作步骤1. 将工件放置在工件夹紧装置中,使用夹具固定好。

2. 检查工件和夹具是否与刀具有足够的间隙,防止碰撞。

3. 将刀具按照加工程序预设的淬火路径安装好,注意刀具的固定螺丝要拧紧。

4. 关闭机床安全门,启动刀具和夹具的运转,观察工件和刀具的相对位置是否正常。

5. 按照加工程序设定的进给速度和淬火温度进行加工,监控加工过程,注意机床运转情况。

四、结束操作1. 加工结束后,关闭刀具和夹具的运转,打开机床安全门。

2. 将加工好的工件取出,进行外观质量检查。

3. 关闭数控系统,主电源开关,关闭气源和润滑系统。

4. 清理工作台面和机床周围的杂物,保持机床整洁。

5. 将操作记录填写完整并妥善保存,以备日后查阅。

以上就是立式数控淬火机床的操作说明,希望操作人员能够按照规定的步骤进行操作,确保机床的安全运转和加工质量。

立式数控淬火机床是一种高效精密的机床设备,广泛应用于各种金属材料的淬火加工。

正确的操作不仅可以确保产品质量,还能延长机床的使用寿命。

接下来我们将更详细地介绍立式数控淬火机床的操作技巧和注意事项。

五、操作技巧和注意事项1. 安全第一在操作机床时,安全是首要考虑的因素。

操作人员应穿着合适的工作服和安全帽,严格遵守操作规程,不得违章操作。

同时,机床周围应保持整洁,杂物不得堆积,以防发生危险。

2. 加工参数的设置在进行加工前,操作人员应根据实际情况设定好加工参数,包括进给速度、刀具转速、淬火温度等。

要确保这些参数与加工程序相匹配,以充分发挥机床的效率和准确性。

热处理分厂实习报告

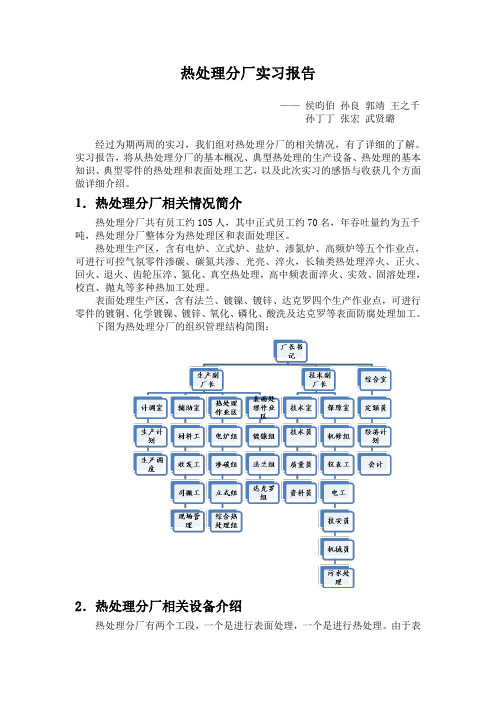

热处理分厂实习报告——侯昀伯孙良郭靖王之千孙丁丁张宏武贤璐经过为期两周的实习,我们组对热处理分厂的相关情况,有了详细的了解。

实习报告,将从热处理分厂的基本概况、典型热处理的生产设备、热处理的基本知识、典型零件的热处理和表面处理工艺,以及此次实习的感悟与收获几个方面做详细介绍。

1.热处理分厂相关情况简介热处理分厂共有员工约105人,其中正式员工约70名,年吞吐量约为五千吨,热处理分厂整体分为热处理区和表面处理区。

热处理生产区,含有电炉、立式炉、盐炉、渗氮炉、高频炉等五个作业点,可进行可控气氛零件渗碳、碳氮共渗、光亮、淬火,长轴类热处理淬火、正火、回火、退火、齿轮压淬、氮化、真空热处理,高中频表面淬火、实效、固溶处理,校直、抛丸等多种热加工处理。

表面处理生产区,含有法兰、镀镍、镀锌、达克罗四个生产作业点,可进行零件的镀铜、化学镀镍、镀锌、氧化、磷化、酸洗及达克罗等表面防腐处理加工。

下图为热处理分厂的组织管理结构简图:2.热处理分厂相关设备介绍热处理分厂有两个工段,一个是进行表面处理,一个是进行热处理。

由于表面处理工段没有机器机床设备,这里主要介绍热处理工段的各种设备。

热处理分厂有很多机床机器设备,进行各种需要的热处理。

有的设备很新,也有的设备已经快淘汰了。

这里有箱式多用炉、井式炉、感应淬火机床、转底炉、盐浴炉等各种设备。

2.1感应淬火机床这几台设备在热处理分厂基本算是比较先进的设备了。

它的型号是GCJ10150。

产地是天津。

该机床为立式感应淬火机床,其中运动为工件的升降运动,由交流电机变频调速控制经滚珠丝杠,使主滑板沿机床导轨作升降运动。

工件旋转运动,采用直流电机,经可控硅控制无级调速。

本机床采用可编程序控制器(PLC)实现连续淬火,同时加热淬火,分段连续淬火,分段同时淬火等多种自动淬火程序。

具有连续淬火、同时淬火、分段连续淬火、分段同时淬火、主要适用于光轴、台阶轴、凸轮轴、传动轴、齿轮轴及盘类、环类零件的端面淬火、工件的冷却方式喷液淬火。

曲轴淬火机床数控系统的技术开发

序如下 :

( )

M 97:

图 2 中 断 宏 程序 的 调 用 示 意 图

淬 火机床 主加工程序如下 :

程序 : 0 5 0

程序 2 0 ( 0 分段 运行联 动 )

N1 END1 55

动程序 该如何 编制 呢?

3 1 1 正 弦 曲线运 动 方案 . .

首先考虑 的方案是 : 以旋转 轴 的角度 为变 量 , A轴

随之 作正弦 曲线 运 动 ( 定感 应 器 的前 后 运 动 轴 =A 设

轴 ) 。

采用程 序 2 0运行 , 轴运行平 稳均匀 , 0 旋转 三轴 能 联动运行 , 能有效 的用 F指令 调节速度 , 已作为标 准 现 程序使用 。

断宏 程序 ” 执行 完毕后 , 又继续 执行主加 工程序 。如 图

2所 示

N 0 #0 6 10=#0六SN( 1 ; 一正弦运 动函数 1 I # )做

N 0 G 0G # # 0 . 20; 动 7 9 1Y 1A 10 F O 联

N8 样1= # + 1 0 l N8 END1 5

e 上料轴 要求能够 在 自动加 工过程 中实 现手 动 自 . 动同时控 制功能 , 以加快 生产节拍 。

图 1 控 制 系 统 核 心 部 件 配 置 图

2 控 制 系 统 的硬 件 配 置 及 其 功 能

2 1 控 制 系统 的核 心 部件 配 置 . 基于对 曲轴淬 火 机床 运 动控 制要 求 的分析 , 合 综

完毕信 号驱动 P C程 序 中的 中断 接 口 Y 2 , Y 2 L C5 当 C5 被驱动 时 , 正在执 行 的 l轴 旋转 程序 段 立 即结 束转 入 , 中断程 序 。中断程序执行 完毕后转 而执行定 位程序 。 当Y 2 C 5被 驱动 时 , 立 即结 束 执行 当前 的程 序 是

数控淬火机床使用说明书

数控淬火机床使用说明书目录一.前言 (2)二.用途及工作原理………………………………………… (3)三.机器操作说明………………………………………… (4)四.常见故障及保护………………………………………… (8)前言非常感谢您使用大连威图自动化设备制造有限公司生产的数控淬火机床。

大连威图自动化以高水平,高质量为起点,使用国内外先进的技术,制造了国内一流品质的淬火机床,为广大用户提供优质地服务。

本说明书提供了有关大连威图自动化生产的数控淬火机床的规格、结构等要紧技术参数,安装、调试、使用及保养等全面资料。

在正式安装使用本机前,请务必首先认真阅读本说明书,以便您能够全面熟悉本机地技术性能及特点,正确掌握本机操作程序、安全守则及维修、保养。

以免发生意外事故,给您带来不必要地缺失与烦恼。

如有特殊订货,本公司将会按实际情况补加必要地技术资料给您。

如对本说明书或者我公司生产的淬火机床有不明之处,或者对我们的工作还有什么要求,请与本公司营业部联系,我们将及时、快捷、优质地为您提供服务。

一用途与工作原理数控淬火机床适用于无缝钢管内壁的淬火,增加无缝钢管的使用寿命,寿命是普通管的5倍。

数控淬火机床是用超音频感应加热炉加热,通过数控工作台的高精度定位实现对无缝钢管内壁的热处理,达到淬火的效果。

淬火原理:当无缝钢管在快速受热至一千多度,又快速冷却时,在管的内壁形成一层淬火层,有了这个淬火层,使钢管的硬度加大,使用寿命增长。

要紧规格:定位精度:0.1mm 工作台最快速度:4.5m/分淬火层厚度:1.5~2mm 管壁的厚度范围:5~7mm 管的长度范围:500~3500mm1.1机械部分它的机械部分由数控工作台、冷却塔、水箱等构成。

传动部分由数控工作台的前进后退,工件的旋转,等构成。

数控工作台由摩擦系数极低的导轨与滚珠丝杠构成,具有传动平稳、低噪音等优点。

1.2电气部分整个系统的操纵是由plc来完成,分为自动与手动两种状态,在手动操纵状态下,能够调整一下加工参数,在参数确定完后,开启自动状态,整个工序由程序自动完成。

热处理设备及型号

热处理设备及型号热处理是一种通过改变金属材料的组织结构来提高其力学性能和耐热性能的工艺。

而热处理设备则是用于完成这一工艺的关键装备。

下面将介绍几种常见的热处理设备及其型号。

1. 箱式炉箱式炉是一种常见的热处理设备,也是最基本的热处理设备之一。

它由炉膛、隔热层、加热元件、控制系统等组成。

箱式炉具有体积小、结构简单、操作方便等特点,广泛应用于各种金属材料的淬火、回火、时效等热处理工艺。

常见的箱式炉型号有HX-4、HX-8、HX-12等。

2. 氮气炉氮气炉是一种通过在炉内通入氮气来进行热处理的设备。

由于氮气具有惰性,可以有效地防止金属材料表面氧化和变质,从而提高热处理的效果。

氮气炉广泛应用于不锈钢、钛合金等材料的热处理。

常见的氮气炉型号有N2-1200、N2-1600、N2-2000等。

3. 渗碳炉渗碳炉是一种用于表面渗碳处理的设备。

渗碳是一种通过在金属材料表面加热时向其表面注入碳元素的工艺,可以提高材料的硬度、耐磨性和耐腐蚀性。

渗碳炉通常采用电阻加热的方式,通过加热元件将炉膛内的渗碳剂加热至高温,使其在金属材料表面形成碳化层。

常见的渗碳炉型号有CTB-80、CTB-100、CTB-120等。

4. 高温炉高温炉是一种用于高温热处理的设备,通常用于金属材料的固溶、热处理和烧结等工艺。

高温炉具有高温稳定性好、加热速度快等特点。

常见的高温炉型号有1200型、1400型、1600型等,其中数字代表着炉膛最高温度。

5. 淬火机淬火机是一种专门用于金属材料淬火处理的设备。

淬火是热处理中的一种重要工艺,通过迅速冷却材料,使其快速达到饱和固溶状态,从而提高材料的硬度和强度。

淬火机通常采用水、油、盐等介质进行冷却,具有冷却速度快、操作简便等特点。

常见的淬火机型号有GH-200、GH-300、GH-400等。

6. 水淬罐水淬罐是一种用于金属材料水淬处理的设备。

水淬是淬火的一种常用方法,通过将金属材料迅速浸入水中,使其迅速冷却,从而提高材料的硬度和强度。

中高频感应淬火作业指导书

8/10

400±50

/

6-12KHZ 90-140KW

/

2.5-6 8-15S 1-4% 10-45

1、员工持证上岗,穿戴好工作服等防护用品,佩戴工作证。

内孔加工

2、检查设备运行状况(水、电、气的供应是否正常),检查各 特性要求

4/8

450±50

/

10-20KHZ

/

2.5-6

5-10S

3.56.5%

检验频次及手段

首检/专检

自检

巡检

频次 手段 频次 手段 频次 手段

重 要 度

反应 计划

感 1 安装感应圈 应

圈

2 编程调试

1 球道变形量

≤0.1

专用检具 5件 △ /

//

隔离 / C 调整

反馈

2

裂纹

无裂纹

S

探伤机 裂纹标准试片

5件

△

10件 /2H

△

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上述参数为GC10**系列通用立式淬火机床,GC10**系列感应加热淬火机床是成套感应加热设备之一,机床以加工轴类、齿轮零件为主,兼之盘类零件,对于

某些特殊工件亦可加工。

适应于与高频、超音频、中频电源配套,机床采用喷液冷却方式,能满足工厂的一般要求。

本机床有机械和液压两种传动方式,有门架式和焊接式两种床身,控制方式有PLC和CNC控制,主要用于淬火,亦可用于焊接工序。

具有手动、自动功能,操作简单,易于掌握。

其他感应加热淬火机床如GC4030J通用导轨淬火机床、GC20**系列通用盘类淬火机床。