C616型普通车床改造为经济型数控车床

c616数控改造总体设计及零件

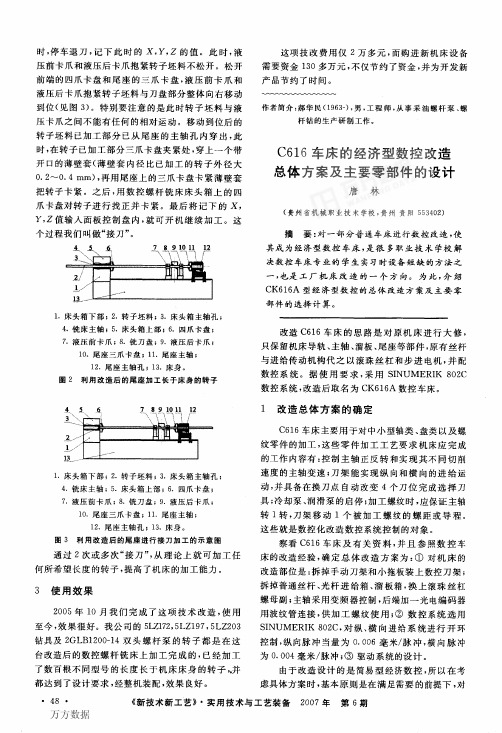

时,停车退刀,记下此时的X,y,Z的值。

此时,液压前卡爪和液压后卡爪抱紧转子坯料不松开。

松开前端的四爪卡盘和尾座的三爪卡盘,液压前卡爪和液压后卡爪抱紧转子坯料与刀盘部分整体向右移动到位(见图3)。

特别要注意的是此时转子坯料与液压卡爪之间不能有任何的相对运动。

移动到位后的转子坯料已加工部分已从尾座的主轴孔内穿出,此时,在转子已加工部分三爪卡盘夹紧处,穿上一个带开口的薄壁套(薄壁套内径比已加工的转子外径大0.2~O.4ram),再用尾座上的三爪卡盘卡紧薄壁套把转子卡紧。

之后,用数控螺杆铣床床头箱上的四爪卡盘对转子进行找正并卡紧。

最后将记下的X,y,Z值输入面板控制盘内,就可开机继续加工。

这个过程我们叫做“接刀”。

1.床头箱下部;2.转予坯料;3.床头箱主轴孔;4.铣床主轴;5.床头箱上部;6.四爪卡盘;7.液压前卡爪;8.铣刀盘;9.液压后卡爪;10.尾座三爪卡盘;11.尾座主轴;12.尾座主轴孑L;13.床身。

图2利用改造后的尾座加工长于床身的转子1.床头箱下部;2.转子坯料;3.床头箱主轴孔;4.铣床主轴;5.床头箱上部;6.四爪卡盘;7.液压前卡爪;8.铣刀盘;9.液压后卡爪;10.尾座三爪卡盘;1I.尾座主轴;12.尾座主轴孔;13.床身。

图3利用改造后的尾座进行接刀加工的示意图通过2次或多次“接刀”,从理论上就可加工任何所希望长度的转子,提高了机床的加工能力。

3使用效果2005年10月我们完成了这项技术改造,使用至今,效果很好。

我公司的5LZl72,5LZl97,5LZ203钻具及2GLBl200—14双头螺杆泵的转子都是在这台改造后的数控螺杆铣床上加工完成的,已经加工了数百根不同型号的长度长于机床床身的转子,.并都达到了设计要求,经整机装配,效果良好。

这项技改费用仅2万多元,而购进新机床设备需要资金130多万元,不仅节约了资金,并为开发新产品节约了时间。

作者简介:郝华民(1963一),男,工程师,从事采油螺杆泵、螺杆钻的生产研制工作。

C616型普通车床说明书

12机制对口课程设计:C616型普通车床目录序言--------------------------------------------------------------------------------------3 一、设计方案的确定-----------------------------------------------------------------4 (一)设计任务------------------------------------------------------------------------4 (二)总体设计方案的确定---------------------------------------------------------4 二、机械部分改造与设计------------------------------------------------------------4 (一)纵向进给系统的设计与计算------------------------------------------------4 (二)横向进给系统的设计与计算------------------------------------------------10 三、步进电机的选择------------------------------------------------------------------13 (一)步进电机选用的基本原则---------------------------------------------------13 (二)步进电机的选择---------------------------------------------------------------14四、机床导轨改造---------------------------------------------------------------------15五、自动转位刀架的选用------------------------------------------------------------16六、经济型数控机床改造时数控系统的选用------------------------------------17七、典型零件的工艺设计及应用程序的编制------------------------------------18 (一)工艺分析------------------------------------------------------------------------18 (二)工作坐标系的设定------------------------------------------------------------19 (三)手动钻孔------------------------------------------------------------------------19 (四)编制加工程序------------------------------------------------------------------19 小结---------------------------------------------------------------------------------------21一、设计方案的确定C616型车床是一种加工效率高,操作性能好,社会拥有量大的普通车床。

C616型普通车床改造为经济型数控车床

一、设计任务设计题目C616型普通车床改造为经济型数控车床。

1.1 设计要求由于是对原有机床进行经济型数控机床改造,因而在考虑具体方案时,基本原则是在满足使用要求的前提下,降低成本。

根据C616车床有关资料,确定总体方案。

采用控制器进行控制,控制选择电机的输出经齿轮减速后,带动滚珠丝杆转动,从而实现纵向、横向进给运动。

图1 C616车床1.2 主要设计参数及技术指标主要设计参数及技术指标如下。

机械部分:工作台重量:W=960N时间常数:T=30ms=9mm滚珠丝杆基本导程:L行程:X=660mm Y=320mm=5μm/step脉冲当量:δp步进角:a=0.850/step步进电机通电方式:四相八拍快速进给速度:Vmax=2m/min控制部分:采用单片机轨迹控制采用数字积分法(DDA)步进电机的控制二、总体方案设计2.1 数控系统运动控制方式的确定按照完成的加工制造任务,数控系统可分为点控制系统、点位直线控制系统和连续控制系统。

于由要求C616车床能加工复杂轮廓零件,所以数控系统应该设计成连续路径控制型。

2.2 伺服进给系统的选择数控机床的伺服进给系统有开环、闭环之分。

因为开环控制具有结构简单、设计制造容易、控制精度较好、容易调试、价格便宜、使用维修方便等优点。

所以,本设计决定采用开环控制系统。

图2 开环控制系统2.3 控制器的选择由于C616普通数控机床经数控化改造后,实现控制性能的要求的控制算法不是很复杂。

所以以MCS-51系列的8位单片机作为控制器,外扩存储器、D/A转换器、I/O接口电路、键盘、显示器等组成改造后机床的控制系统。

2.4 进给传动机构纵向进给机构的改造:拆去原有机床的溜板箱、光杠、丝杠以及安装机座,选用摩擦力小、传动效率和传动精度高的滚珠丝杠副,且由步进电机驱动。

横向进给也是换以步进电机驱动的滚珠丝杠副。

2.5 主传动系统保留主传动系统,即保留原有的主传动机构和变速操纵机构。

C6136A型数控车床的改造

毕业设计说明书Biyeshejishuomingshu地市:准考证号:姓名:高等教育自学考试毕业设计任务书一、题目C6136A型数控车床的改造二、本环节自2011 年3月8日起至2011年6月25日止三、进行地点:xxx工业贸易职业学院四、内容要求:(1) C6136A型普通车床的改造成经济型数控机床总体设计方案,经济型数控机床进给伺服系统机械部分计算及校核,脉冲当量的选择,切削刀的计算,滚珠丝扣螺母的设计,计算及造型,进给伺服系统的传动计算,步进电动机的造型。

(2)绘制相关机构原理图,三张A0图纸(3)设计说明书一份。

指导教师:批准日期:河南省高等教育自学考试C6136A型数控车床的改造摘要本毕业设计说明说包括:C6136A数控车床的总体设计方案的拟定,伺服系统的计算及校核。

采用8031为cpu的控制系统对信号进行处理,有I/O接口输出步进脉冲,经以及齿轮传动减速后,带动滚珠丝杠转动,从而实现纵向,横向的进给运动。

关键词数控车床改造,伺服系统,滚珠丝杠,步进电机,单片机ABSTRACT:The Graduuation Progect Manual ,including:C6136A CNC lathedesign programming .we adopt control system which has 8031 as cpu to copewi th the signal and output the step pulse through I10interface .After transmitting and slowing down. By force lgear, the step pulses drive the leading sckew to roll. Thus achieve the vertical movenment and the crosswise movement.KEY WORD:Mumerical comtraltransforma,Servo system,Ball screw ,stepping motor,Single---chip目录第一章 C6136A型普通车床改造成经济型数控车床总体设计方案拟定 (6)第一节总体方案的设计内容 (6)一、系统运动方式的确定 (6)二、伺服系统的选择 (7)三、执行机构传动方式的确定 (7)四、计算机的选择 (7)第二节总体方案设计的应用举例 (8)一、设计任务 (8)二、总体方案确定 (9)三、机械传动方式 (10)第二章经济型数控机床进给伺服系统驱动的开环控制系统 (11)第一节脉冲当量的选择 (11)第二节计算切削力 (12)一、总车外圆 (12)第三节滚珠丝杠螺母副的设计,计算及选型 (13)(一)纵向进丝杠 (13)(二)横向进丝杠 (16)(三)滚珠丝杠螺母副的几何计算 (16)第四节滚动导轨的计算机选型 (17)一选择滚动导轨的结构形式 (17)二、滚动导轨预紧方式的确定 (18)三滚动导轨几何参数的确定 (18)第六节步进电机的计算及选型 (19)1初选步进电机 (19)2.校核步进电机转矩 (20)3校核步进电机起动矩频特性和运行矩特性。

C616卧式车床的数控化改造

C616卧式车床的数控化改造北满基地对C616卧式车床进行了数控化改造。

改造后与普通机床相比,数控机床可以实现生产柔性化,降低劳动强度,提高生产效率和加工精度。

车床改造必须有针对性。

考虑加工工件的批量数,中小批量产品是否经常改型,工件加工表面精度的要求,复杂程度,有哪些主要特点。

结合经济性分析,再制订出改造方案。

在对卧式车床进行数控改造时应考虑下面一些问题。

1 数控伺服系统的选择伺服系统是指以机床移动部件的位置和速度为控制量的自动控制系统。

在数控机床中,伺服系统是数控装置和机床的联系环节,是数控系统的重要组成部分之一。

它的作用是把来自数控装置中插补器的指令脉冲或计算机插补软件生成的指令脉冲,经变换和放大后,转换为机床移动部件的精度和速度等指标,往往主要取决于伺服系统。

我国当前经济型数控系统主要有以下三种类型。

一是步进电机拖动的开环系统;二是闭环伺服系统;三是直流伺服电机拖动,编码器反馈的半闭环数控系统。

三种类型中,第一种控制方式易改装成功,在没有改装经验的情况下,最好以开环系统为首选。

2 主机改造中主要机件改装探讨一台新的数控机床,在设计上要达到:有高的静、动态刚度;运动副之间的摩擦系数小、传动无间隙、功率大、便于操作和维护。

机床数控改造时应尽量达到上述要求。

不能认为将数控装置与普通机床连接在一起就达到了数控机床的要求,还应对主要部件进行相应的改造,使其达到一定的设计要求才能获得预期的改造目的。

2.1 滑动导轨副对数控车床来说,导轨除应具有卧式车床导向精度和工艺性外,还要有良好的耐摩擦、磨损特性,并减少因摩擦阻力而致死区。

同时要有足够的刚度,以减少导轨变形对加工精度的影响,要有合理的导轨防护和润滑。

一般机床导轨材料多为瑚200灰口铸铁,机床改造时可在原床鞍下滑面经机械加工后贴一层聚四氟乙烯软带,聚四氟乙烯软带与铸铁配合时,有良好的减磨性能,可有效地防止机床爬行。

此外,床鞍与床身、中滑板与小滑板应接触均匀,接触面不应少于70%,接触点数不应少于10点/cm2,应严格按标准检查。

CA6136普通车床数控改造设计

CA6136普通车床数控改造设计【摘要】目前在一些企业还存在普通车床加工情况,我公司也有一定数量的CA6136普通车床,这些普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,更主要的是不易形成批量化生产,从而在市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展,所以必须大力提高机床的数控化率。

同样机床数控化改造的市场也还有很大的发展空间,本文以普通车床CA6136的数控改造为例,介绍了普通车床数控改造的方法。

【关键词】车床CA6136;数控改造;设计我公司有数台CA6136普通车床,曾在生产加工中起作一定的作用,能进行基本的机械零件的加工,但在使用时发现其存在一定的问题,如加工的产品品种少、档次低、质量差,更多是不易形成快速批量化生产,从而提高了制造成本,增加了供货时间,影响了企业的生产经营。

车床作为机械制造业的重要基础设备,它的发展一直引起人们的关注,由于计算机技术的兴起,导致了应用数字化技术进行柔性自动化控制的新一代机床即数控机床广泛应用,它克服了普通机床存在的缺点,为机械加工工艺过程自动化批量化生产的提供了较为理想的手段。

因此人们对传统的机床传动及结构的数控设计改造也有现实的需求。

下面就是对普通车床的数控改造方法进行设计。

一、数控机床改造的步骤1、调研及系统选型?:改造前必须对机床的结构、性能、运行状态、现有加工精度、特殊功能以及用户对系统改造后要求达到的性能进行详细了解。

数控系统主要由控制、驱动和测量系统3部分组成。

究竟是整体改造还是局部改造取决于上述3大系统的状况以及用户的经费。

系统的选型与配置需综合考虑机床状况、用户对功能的要求、改造经费及各种数控系统的特点。

系统配置时,需对电缆长度、电机扭矩及额定转速、主轴功率、系统安装空间等细节予以充分考虑。

2、设计准备阶段:准备阶段的工作包括改造部分电路设计、控制程序编制及技术培训。

电路设计主要是设计新系统硬件与非改造部分的接口,然后根据加工时机床动作的控制逻辑,对PLC进行编程,确保机床动作正确并实现最佳控制,在可能的条件下进行实验室模拟。

c616车床数控化改造----进给系统改造毕业设计(论文)[管理资料]

![c616车床数控化改造----进给系统改造毕业设计(论文)[管理资料]](https://img.taocdn.com/s3/m/cc5998a3f01dc281e43af076.png)

C616车床数控化改造----进给系统改造摘要本设计是将普通车床的进给系统改造为数控车床进给系统,通过对数控技术的了解,设计出来了对普通车床进给系统改造的总体方案。

通过对进给系统滚珠丝杠的设计计算以及齿轮及转矩的设计计算,从而完成了数控改造的传动装置的设计及其计算。

然后又介绍了滚珠丝杠副的轴向间隙、滚珠丝杠副的安装结构、支承结构、进给系统传动齿轮间隙的消除、采用减速箱的目的及注意事项、减少或消除空程的必要性和方法,通过这些介绍能了解滚珠丝杠副轴向间隙的调整和预紧方法。

,。

,。

在对滚珠丝杠的设计计算中得出,。

通过对齿轮的有关计算,,。

在使用改造后的车床中,一定要注意所用切削力和最大负载,超出后会大大降低车床使用寿命。

普通机床的数控化改造事业方兴未艾,在我国目前形式下将大批故障机床尤其是一大批闲置的普通机床进行改造、升级,以较小的投入尽快使这批设备在经济发展中发挥效能、创造效益,的确是许多企业的一项不可忽视的课题。

随着生产技术的不断改造,不断发展与产品的不断更新,机器制造厂里的许多金属切削机床中有部分已不能满足生产率和加工精度的要求,因此需要不断地更新,此次对原有的C616机床进行技术改造,其本质是采用数控机床对传统产业进行技术改造,赶上或超过先进国家。

关键词: C616车床横向进给系统纵向进给系统数控化改造齿轮及转距目录第一章绪论 (1) (1) (1) (1) (3) (3) (4) (4) (5)第二章 C616普通车床数控改造的总体方案 (6) (6) (6)第三章数改C616车床传动装置设计 (8) (8)、特点及类型 (8) (9) (11) (11) (13) (16) (18) (19) (19) (20)第四章滚珠丝杠副轴向间隙的调整和预紧方法 (23) (23) (24) (24)进给系统传动齿轮间隙的消除 (25) (25) (25)第五章结论 (27)参考文献 (28)谢辞........................................... 错误!未定义书签。

机电一体化C616车床纵轴数控化改造课程设计

课程设计设计题目:C616型普通车床改造为经济型数控车床学校:河北联合大学轻工学院专业:机械设计制造及其自动化班级:姓名:学号:指导老师:王丰玄兆燕完成时间:2011.01.11序言面对日趋激烈的竞争形势,企业只有不断开发适销对路的新产品,才能保持其旺盛的生命力,而与有高精密,柔性化,高效率的特点的现代自动化制造系统是企业开发和创新产品的保证。

我国是一个工业化相对落后的地区,虽拥有大量的机械加工设备,但不能适应制造业多品种、小批量的生产方式。

所以,加工中心数控系统等加工设备为大多数制造商所亲睐,但不菲的价格成为企业创新的瓶颈。

目前最经济的方法就是对我国现有车床进行数控改造,这样不但会大大改变现状而且成本低,而且周期短有利于加工工业的发展。

设计题目:用微机数控系统改造C616车床设计内容:1、设计采用步进电机伺服机构的开环机床数控系统,控制对象为机床进给系统的x、z向工作台。

2、总体方案包括机械、电机、微机部分的选择与设计。

3、对纵向进给系统进行机械结构设计并画出纵向进给系统装配图。

4、设计一个步进电机驱动电路包括环形分配器的选择、设计、光电耦合器和功放电路的设计及其与微机的接口电路,画出驱动电路图。

5、软件设计。

机床改造结构示意图机械设计部分一、机电一体化对机械部分的要求:1、低摩擦导轨(滚动摩擦)精密丝杠(滚珠丝杠)。

2、无传动间隙(用丝杠螺母副消除间隙)。

3、高刚度4、高谐振频率5、地惯性(以提高稳定性和响应特性)。

二、设计已知条件: 1:、工作台重量W=800N 2、起重动加速时间T=50ms 3、脉冲当量δ=0.01mm/step 4、快速进给速度Vmax=2m/min 5、工作台行程L=640mm. 6、滚珠丝杠基本导程l=6mm 7、步进电机步距角α=0.75°/step三、机械设计计算: (1)切削计算由〈〈机床设计手册〉〉可知,切削功率Nc=NηK式中 N--电机功率,查机床说明书,N=4KW ;η--主传动系统总效率,一般为0.7~0.85取η=0.75; K--进给系统功率系数,取为K=0.96。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、设计任务设计题目C616型普通车床改造为经济型数控车床。

1.1 设计要求由于是对原有机床进行经济型数控机床改造,因而在考虑具体方案时,基本原则是在满足使用要求的前提下,降低成本。

根据C616车床有关资料,确定总体方案。

采用控制器进行控制,控制选择电机的输出经齿轮减速后,带动滚珠丝杆转动,从而实现纵向、横向进给运动。

图1 C616车床1.2 主要设计参数及技术指标主要设计参数及技术指标如下。

机械部分:工作台重量:W=960N时间常数:T=30ms=9mm滚珠丝杆基本导程:L行程:X=660mm Y=320mm=5μm/step脉冲当量:δp步进角:a=0.850/step步进电机通电方式:四相八拍快速进给速度:Vmax=2m/min控制部分:采用单片机轨迹控制采用数字积分法(DDA)步进电机的控制二、总体方案设计2.1 数控系统运动控制方式的确定按照完成的加工制造任务,数控系统可分为点控制系统、点位直线控制系统和连续控制系统。

于由要求C616车床能加工复杂轮廓零件,所以数控系统应该设计成连续路径控制型。

2.2 伺服进给系统的选择数控机床的伺服进给系统有开环、闭环之分。

因为开环控制具有结构简单、设计制造容易、控制精度较好、容易调试、价格便宜、使用维修方便等优点。

所以,本设计决定采用开环控制系统。

图2 开环控制系统2.3 控制器的选择由于C616普通数控机床经数控化改造后,实现控制性能的要求的控制算法不是很复杂。

所以以MCS-51系列的8位单片机作为控制器,外扩存储器、D/A转换器、I/O接口电路、键盘、显示器等组成改造后机床的控制系统。

2.4 进给传动机构纵向进给机构的改造:拆去原有机床的溜板箱、光杠、丝杠以及安装机座,选用摩擦力小、传动效率和传动精度高的滚珠丝杠副,且由步进电机驱动。

横向进给也是换以步进电机驱动的滚珠丝杠副。

2.5 主传动系统保留主传动系统,即保留原有的主传动机构和变速操纵机构。

但是主轴的正转、反转和停止由计算机控制。

为了使机床能够加工螺纹,需要安装能够检测主轴位置的编码器。

编码器既可以与主轴同轴安装,即安装在主轴的后端,也可以通过1:1的同步带轮与主轴连接。

三、机械部分设计与计算3.1纵向进给系统的设计计算 纵向进给已知参数:工作台重量: W=960N时间常数: T=30ms 滚珠丝杠基本导程: L 0=9mm 行程: S=640mm脉冲当量: δp =5step m /μ=0.005mm/step 步进角: α=0.85°/step 快速进给速度: V max =2mm/min3.1.1切削力计算由《机床设计手册》和相关资料可知,切削功率K N N 0η=式中 N ——电机功率,查机床说明书,N=4KW ;η——主传动系统总效率,一般为0.6~0.7取η=0.65; K ——进给系统功率系数,取为K=0.96。

则:2.496kW 0.960.654N 0=⨯⨯= 又因为νZ F =0N 所以 vN 0Z F =式中 v ——切削线速度,取v=100m/min,即v=1.67m/s,有主切削力1495(N)67.110964.2 F 30Z =⨯==v N 由《机床设计手册》中可知,在一般外圆车削时: F X =(0.1~0.6)F Z F Y =(0.15~0.7) F Z 取:748N 1495N 0.5F 0.5F Z X =⨯== 897N 1495N 0.6F 0.6F Z Y =⨯== 3.1.2 滚珠丝杠设计计算计算进给率引力(m F )综合导轨车床丝杠的轴向力: W)(F 'kF F Z X m++=f式中 K=1.15,f ′=0.15~0.18,取为0.16。

则1254N 0)69(14950.167481.15F m=+⨯+⨯=计算最大动载荷负荷C 滚珠丝杠导程初选mm 90=L ;取min /2s m =ν;T 按15000h 计算;取2.1=w f ,1=h f ;L 以610转为一单位。

寿命值 2.222min /921000min /10000=⨯==r r L v n s 20010150002.22260106066≈⨯⨯==nT L 最大动负荷为 N F f f L Cm w 8800125412.12003h 3=⨯⨯⨯==滚珠丝杠螺母的选型根据滚珠丝杠的相关数据,可采用30051L W 外循环螺纹调整预紧的双螺母滚珠丝杠副1列2.5圈,其额定动载荷为10700N ,精度取3级,公称直径32mm ,所以强度足够用。

其结构如图3所示。

图3 滚珠丝杠螺母结构传动效率计算 传动效率按式)tan(an φγγη+=t 计算,取'393︒=γ;φ摩擦角取10’,滚动摩擦因数一般为0.003~0.004,则带入数据计算得 953.0)'1039'3tan(39'3an )tan(an =+︒︒=+=t t φγγη刚度验算丝杠的拉伸或压缩变形量1δ。

滚珠丝杠受工作负载引起的导程0L 的变化量按式EAL F 0m L ±=∆计算,式中N F 1254m =,mm L 90=,24cm /106.20N E ⨯=,mm 301.28d =取A 为π22/d )(,带入数据计算得 mm EA L F 5260m 1088.814.3)2/031.28(106.2091254L -⨯±=⨯⨯⨯⨯±=±=∆ 滚珠丝杠受扭矩引起的导程变化量2L ∆很小,可以忽略。

有效行程为mm 660=L ,所以 m L Lμδ51.6mm 1051.696601088.86603-501=⨯=⨯⨯=∆=- 由于两端采用推力球轴承,丝杠又进行了预拉伸,故其拉压刚度可以提高四倍,其实际变形量引起丝杠总的变形量 m μδδ63.14'11==滚珠与螺纹滚道间接触变形2δ。

查阅资料可知,30051L W 外循环螺纹,1列2.5圈滚珠和螺纹滚道接触变形量为m 2.72μδ=,因进行了预紧,有 m 60.32'22μδδ==支撑滚珠丝杠轴承的轴向接触变形3δ。

采用51105型推力球轴承,滚动体直径mm d Q 3.6=,滚动体数量Z=14,轴向力N F 1254m =,由公式32230024.0Zd FQ m =δ可知,m F 单位需换算成kgf,则kgf 128=m F ,代入计算:m Zd FQ m μδ68.5mm 00568.00024.03223===因施加预紧力,故 m 84.22'33μδδ==根据以上计算:m 07.8m 84.260.363.1'''321μμδδδδ=++=++=已知精度等级为3级。

行程为660mm,查表知,允许丝杠行程变动量偏差为15m μ,所以刚度足够。

稳定性计算由于机床丝杠直径为30mm,现选用的丝杠直径为32mm,支承的方式不变,为一端固定、一端径向支承,丝杠固定端安装两个8105型推力球轴承和一个305型球轴承(外径要和原装配孔一致),支撑端安装一个3305型双列角接触球轴承,所以稳定性不存在问题,故不再验算。

通常还需适当加大和机床结合部件的接触面积,以提高螺母座的局部刚度和接触强度,新设计的机床在工艺条件允许时,常常把螺母座或支承座与机床本体做成整体来增加刚度。

3.1.3 齿轮及转矩有关计算步矩角step /85.0b ︒=θ,导程mm 90=L ,脉冲当量step mm step m p /005.0/5==μδ,齿轮传动比:00.8594.253603600.005b p L i θδ⨯===⨯可选定的齿数为24135045 4.252125z z i z z =⨯=⨯= 取1z =21,2z =50,3z =25,4z =45表3-1齿轮传动参数 (单位:mm )转动惯量计算224444s kg 639.11kg 3.1422.3108.7108.7cm cm L D J •=•⨯⨯⨯=⨯=--齿轮的转动惯量:442217.810 4.22k 0.485k J g cm g cm -=⨯⨯⨯•=• 442227.810102k 15.6k J g cm g cm -=⨯⨯⨯•=•442237.81052k 0.975k J g cm g cm -=⨯⨯⨯•=•442247.81092k 10.235k J g cm g cm -=⨯⨯⨯•=• 工作台质量折算到丝杠轴上的转动惯量:22220012.214.329.08.99602g cm kg cm kg L G J G •=•⎪⎭⎫ ⎝⎛⨯⨯=⎪⎭⎫ ⎝⎛=π电动机的转动惯量很小可以忽略。

因此,总的转动惯量:()()()()223112332422()[()]0.4850.176[15.60.9750.30810.2350.6489 2.0124.100s G z z J J J J J J J z z kg cm kg cm ∑=+++++=+⨯++⨯++•=•所需转动力矩计算快速空载启动时所需力矩:0M +M +=f amax M M 起 最大切削负载时所需力矩:t M M M 0f +M +=切 快速进给时所需力矩:0M +=f M M 快式中 M amax ——空载启动时折算到电机轴上的加速度力矩; M f ——折算到电机轴上的摩擦力矩;M 0 ——由于丝杠预紧所引起,折算到电机轴上的附加摩擦力矩;M at ——切削时折算到电机轴上的加速度力矩;M t ——折算到电机轴上的切削负载力矩。

当 n n max =, M M amax a =时 ,有 r/min 4.449925.42000n 0max max =⨯==L i v 22max amax a 2 3.14944.4M 10 4.1010135.0960300.03n J N cm N cm t π--∑⨯=⨯=⨯⨯•=•⨯ 当0.8=η,0.16'=f 时,有()()cmN cm N i L G F f i L F Z •=•⨯⨯⨯⨯+⨯=+'==93.1425.48.014.329.0960125416.022M 000f πηπη当0.90=η时预加载荷x P0F 31F =,则:cm 1.99N cm N 25.48.014.36)9.01(9.07486)1()-(12 M 22002000p 0•=•⨯⨯⨯-⨯⨯=-==i L F i L F X πηηηπη轴向最大切削力为X F 向切削力,有cm 53.31cm 25.48.014.329.07482M 0t t •=•⨯⨯⨯⨯==N N i L F πη 所以,快速空载启动时所需力矩为()amax f M M 135.0914.93 1.99cm 152.01cm N N 0=+M +M =++•=•起最大切削负载时所需力矩为()cm 45.48cm 53.3199.193.41M M 0f •=•++=M +M +=N N t 切快速进给时所需力矩为()cm 16.92N cm N 99.193.14M M f •=•+=M +=0快=16.85 N ·㎝由以上分析计算可知:所需最大力矩M max 发生在快速启动时。