无极非热工设备 2.5 预分解窑的工艺设计计算方法简介

无极非热工设备 2.3 分解炉

5、管道型分解炉

(1)管道式分解炉

指将窑尾与最下一级旋风 筒之间的上升烟道延长来作 为分解炉 特点:结构简单,阻力小

16

(2)洪堡公司的 Pyroclon炉型

无三次风管, 适合2500以 下、旧窑改造 窑尾气流速度

为12m/s

有三次风管, 适合带篦冷 机的SP旧窑 改造,最基 本的炉型

有三次风管, 适合旧窑改造 可以烧粗粒和 不易燃烧的燃

• 半离线式分解炉:出分解炉烟 气与窑气混合一起进入预热器

旁路防风

国外典型的分解炉结构见表2.9

国内典型的分解炉结构见表2.12

返8 回

2.3.3 常见分解炉的结构及特征简介

主要内容 1、N-SF系列分解炉 2、RSP分解炉 3、DD分解炉 4、SLC分解炉 5、管道式分解炉 6、我国自主研发的分解炉

9

1. N-SF、CSF型分解炉

(1)NSF型炉-日本石川岛公司—播磨株式会社(冀东) 结构:上部:圆柱+圆锥体—反应室

下部:旋转涡壳——涡旋室 优点:气固之间的混合得到了改善,燃料

燃烧完全,热耗低。 缺点:炉内气流容易产生偏流、短路和物

料特稀浓度区。 (2)CSF炉

10

(2) CSF炉(日本秩夫水泥厂)主要改进

② 分解炉的基本功能是什么? 在炉内进行燃料燃烧 生料分解 气流与生料间的传热

返回

4

2.3.2 分解炉的分类(表2.9)

1、按制造厂商分类 SF型(其改进型有N-SF型、C-SF型),日本石川岛公司 与秩父水泥公司研制; MFC型(改进型有N—MFC型),日本三菱公司研制 RSP型,日本小野田公司研制; KSV型(改进型有N—KSV型),日本川琦公司研制 FLS型,丹麦史密斯公司研制; DD型,日本神户制铁公司研制; 普列波尔型,德国伯力休斯公司研制; 派洛克朗型,德国洪堡—维达格公司研制; SCS型,日本住友公司研制等。

日产3000吨熟料预分解窑的分解炉设计

程设计说明书目录1初始条件 (6)1.1原料的原始数据 ............................................................................................................... 6 1.2燃料煤的原始数据 ........................................................................................................... 6 1.3其他资料 ........................................................................................................................... 6 2配料量的计算 (6)2.1煤的低位发热量的计算 ................................................................................................... 6 2.2煤灰掺入量的计算 ........................................................................................................... 7 2.3率值的选取及水泥化学成分的计算 ............................................................................... 7 2.4累加试凑计算 ................................................................................................................... 7 2.5熟料料耗的计算 ............................................................................................................... 8 2.6生料配比计算 ................................................................................................................... 8 3燃料燃烧计算 (9)3.1理论空气量、烟气量及烟气组成的计算 ....................................................................... 9 3.2空气过剩系数的选取 ....................................................................................................... 9 3.3实际空气量、烟气量及烟气组成的计算 ..................................................................... 10 4物料平衡、热量平衡计算 . (11)4.1理论干生料消耗量gy m 与水泥熟料形成热sh Q 的计算 (11)4.1.1列出配料计算的结果 .......................................................................................... 11 4.1.2理论干生料消耗量gy m 的计算 ............................................................................ 11 4.1.3水泥熟料形成热sh Q 的计算 ................................................................................ 12 4.2热平衡的计算 .. (12)4.2.1原始资料 (12)4.2.1.1物料的化学成分 ....................................................................................... 12 4.2.1.2煤的元素分析组成 ................................................................................... 12 4.2.1.3其他原始资料 . (13)程设计说明书4.2.2确定平衡系统与平衡计算的依据 (14)5设备尺寸的计算 ........................................... 错误!未定义书签。

无机非金属材料热工设备重点

无机非金属材料热工设备重点1,无机非金属材料与有机(高分子)材料、金属材料并列为三大基础材料。

除了这三种基础材料以外,材料的另一个重要分支就是基于这三大基础材料而发展迅速的复合材料。

(P3)2,热工设备的主要代表就是:窑炉。

(P3)3,烧结的本质就是在物料温度低于融化温度的高温条件下,物料内部产生致密化的过程。

(P4)4,热工设备主要是指窑炉,窑炉是一个能够产生高温的空间,构成这个空间的窑体材料叫做:筑炉材料,显然筑炉材料包括耐火材料、保温材料、普通建筑材料。

(P9)5,新型干法水泥回转窑系统是以“悬浮预热”和“窑外分解”技术为核心。

(P19)6,“二磨一烧”:生料磨、水泥窑和水泥磨。

(P19)7,P20 图2.1 NSP窑系统的流程图(a)和(b)要求:注解物料流程新型干法水泥回转窑:预热器系统,分解炉,回转窑,熟料冷却机,燃料燃烧器。

8,整个系统内燃料燃烧所需要的助燃空气被分成三部分:第一部分来自窑头的鼓风机,被称为:一次空气(或称:一次风),其主要作用是:携带从窑头煤粉舱下来的煤粉经喷煤管高速喷入回转窑内高效燃烧来保持喷出的火焰有一定的“刚度”(平、顺、直)。

另外两部分的助燃空气则是来自于水泥熟料冷却机内的预热空气,它们分别被称为:二次空气(或称:二次风)和三次空气(或称:三次风)。

二次空气是从窑头进入回转窑内成为窑头煤粉燃烧的主要助燃空气。

三次空气则是通过专门设立的三次风管进入分解炉而成为分解炉内煤粉燃烧所需的助燃空气。

在这三种空气中,二次空气和三次空气的预热温度不受限制,越高越好;而一次空气不允许被预热,否则温度较高的一次风会使煤粉中的挥发分在喷煤管中提前逸出,从而有可能造成煤粉爆炸的事故。

(P21)9,新型干法水泥回转窑系统的两个主要评价指标:一是产量;二是热耗。

即:产量是否达标(产量是否高于设计产量);热耗是否达标(热耗是否低于设计热耗)。

(P21)10,表观分解率e:是指从窑尾入窑的下料管中取料样,经测定其烧失量后计算而得到的分解率。

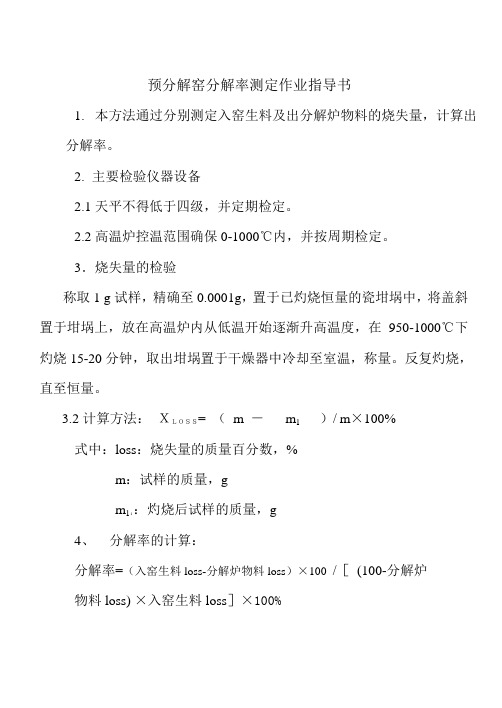

预分解窑分解率测定作业指导书

预分解窑分解率测定作业指导书

1.本方法通过分别测定入窑生料及出分解炉物料的烧失量,计算出

分解率。

2.主要检验仪器设备

2.1天平不得低于四级,并定期检定。

2.2高温炉控温范围确保0-1000℃内,并按周期检定。

3.烧失量的检验

称取1 g试样,精确至0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内从低温开始逐渐升高温度,在950-1000℃下灼烧15-20分钟,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量。

3.2计算方法:XLOSS= (m -m1)/ m×100%

式中:loss:烧失量的质量百分数,%

m:试样的质量,g

m1::灼烧后试样的质量,g

4、分解率的计算:

分解率=(入窑生料loss-分解炉物料loss)×100/[(100-分解炉

物料loss)×入窑生料loss]×100%。

预分解窑概述

郭康选 2010年12月28日星期二

一、预分解窑技术的发展

预分解窑是在悬浮预热器与回转 窑之间增设一个分解炉或者利用窑尾 烟室管道在其中加入约30~60%的燃料, 使燃料的燃烧过程与生料的吸热分解 过程同时在悬浮状态或者流态化下极 其迅速的进行,使生料中的碳酸盐的 分解过程在入回转窑前基本完成,入 窑物料分解率一般可达85~95%。

为什么要在预热器和回转窑之间加 设分解炉呢?

熟料形成的过程和工艺特点

工艺过程 预热 碳酸盐分解 熟料煅烧

固相反应, CaCO3 MgCO 900℃ 强吸热 (固相反应, ℃ 干燥(自由水蒸发) 干燥(自由水蒸发)吸热 3 750-950 ℃ 物料温度 60-750℃分解100~150℃熟料烧结 放热反应) ℃ 950-1450 微吸热 450℃ 粘土质原料脱水 吸热 ℃ 1300~0~1300℃ ℃

窑的功能分析结论

一个燃烧器:合格 一个传热器:效率低下 一个反应器:合格 一个输送设备:合格

改善的方法: 改善的方法:增设分解炉 使燃料燃烧、放热过程与生 料分解、吸热过程同时在 悬浮态紧密配合,极其迅 速地进行,使生料的分解 率达85~95%后入窑。

不同窑型的热工布局比较

二、预分解窑系统生产流程图

吸热特点 物料温度不高,但吸收

的热量却很多,尤其在 碳酸盐分解这个阶段, 吸收的热量为1660KJ/kg, 占熟料总热耗的50- 60%

吸收的热量不多,但 物料温度较高,而且 需要一定的反应时间。

从窑的功能分析

一个燃烧器:喷入的燃料在其中燃烧。 一个传热器:燃烧产生的热量传递给物料。 一个反应器:物料在受热过程中发生一系列物理和化学变化。 一个输送设备:物料从窑尾被输送到窑头。

预分解窑工艺说明书

5000T/D烧成系统中控室操作规程说明书生产工艺部.中控室总论本操作说明书供烧成系统操作时参考,说明书中介绍的内容,仅限于保证系统设备的正常运转及工艺操作的主要事项。

操作人员必须在理解本操作说明书内容的基础上,了解系统内每台设备的原理,基本结构及性能,掌握仪表及控制装置的使用要领,以便在实际操作中随时解决出现的问题。

编制本操作说明书的基本依据是各类设计文件,并结合以往生产调试的经验。

在实际生产中,如本操作说明书所述与实际情况有出入时,应与生产现场技术人员协商解决,并根据实际情况修改有关内容。

为了更好地了解设备性能,请参阅有关的单机设备说明书。

由于水平有限,编写时间仓促,资料中不妥.错误之处在所难免,恳望批评指正。

1.概述烧成系统由烧成窑尾.烧成窑中.烧成窑头共三个子项组成。

本工程采用由南京水泥工业设计研究院自行开发的带在线分解炉的双系列预热器系统。

它具有以下特点:(1).采用五级旋风筒,配以扩散高分散度的撒料箱,有利于降低废气温度,提高热效率;(2).该系统分解炉采用在线型布置,从窑头抽取三次风进分解炉作助燃空气,出窑废气中的残佘氧,且可提高分解炉内温度,利于燃烧;(3).分解炉采用了喷旋技术,有利于系统内风.煤.料之间的充分混合,有利于煤粉燃烧和物料分解;(4).在三次风管上设有可调风门,这样可以调节三次风管阻力,保持三次风路与窑路的风量平衡;(5).对煤质.原料的波动适应性强,对增加产量有控潜能力;(6).分解炉结构简单,炉体阻力小,易于布置及操作。

各级旋风筒下料管增设新型撒料箱,提高物料分散效果,强化物料与气流的混合及换热;(7).系统操作方便,点火开窑快,投料时分解炉可同时投入使用。

本系统采用高效低阻型旋风预热器带在线型分解炉新技术以及空气梁推动篦式冷却机,为保证高产低耗生产出高质量的水泥熟料提供了可靠的技术保障,此外,利用窑尾废气供给生料立磨,烘干原料,窑头部分热风供给煤磨烘干原煤,提高了本系统的余热利用率。

预分解窑热平衡计算

3.6热平衡计算全系统(预热器C1出口至冷却机)热平衡基准:0℃,单位:kcal/kg.cli3.6.1收入热量:⒈煤的燃烧热:730kcal/kg.cli;⒉煤的物理热(按40℃计)cli1379.0=⨯⨯;3.040kcal./6548.1kg⒊生料的物理热(按40℃计)cli578.0.1=⨯⨯;2126/kcal.40kg.13⒋空气带入热:a. 燃烧用一次风(按30℃计)窑头:需燃烧的空气量为0.6clikg/3Nm.设窑头一次风占窑头总风量的15%,则:6.015⨯.0.03=09clikg/Nm.分解炉:需燃烧的空气量为0.9012cli/3Nm.kg设吹送煤粉用风0.5Nm3/kg.煤粉,则:5.03.0=⨯0552Nm..0kgc l i0276/吹送煤粉用风约为分解炉燃烧空气的6.67%,生产中如允许提高煤粉浓度,吹送煤粉用风可争取控制到3~5%。

分解炉燃烧用风除煤粉吹送空气外,其余风来自冷却机热风,不计入一次风内。

窑头与分解炉合计用一次风:cli09.03=+.00276Nm./1176kg.0b.冷却熟料用风(按30℃计)篦冷机取为:1.8Nm3/kg.clic.漏风(按20℃计)窑头:设漏风为燃烧需用空气量的5%,即:cli05.03=⨯冷.0.0kgNm./02735455却机至分解炉三次风量:设漏风为进分解炉热风的5%炉用热风量:cli kg Nm ./7136.01176.08312.03=- 漏风量:cli kg Nm ./0357.07136.005.03=⨯窑尾部分:分解炉漏风 0.0737 Nm 3/kg.cli烟室、竖烟道 0.0492 Nm 3/kg.cli C 1至C 5旋风筒合计 0.1475 Nm 3/kg.cli三次风管出口处(下涡流室) 0.0270 Nm 3/kg.cli 窑头至窑尾漏风合计:0.3604 Nm 3/kg.cli 漏风空气带入热:[]cli kg kcal ./07.2031.0203604.030)80.11176.0(=⨯⨯+⨯+收入热合计:764.98kcal/kg.cli 。

五级预热器窑外分解的设计与生产

五级预热器窑外分解的设计与生产刘长生,黄南樾因当时没有光盘,好多图片和曲线不能下载成功,请原谅^-^建材研究院刘长生黄南樾国内外各种烧煤带有四级旋风筒的窑外分解窑废气温度平均为370℃,为进一步降低废气温度与热耗,采用带有五级旋风筒的窑外分解窑是有效途径之一。

国外大约已有几十台带有五级旋风筒的窑在运转,统计其效果大致可以看出:采用五级旋风筒约比四级旋风筒降低废气温度40℃左右,节省热耗约125千焦/千克熟料。

而其关键是力求降低预热器的流体阻力与高度,以保证系统阻力不增加。

否则由于温度降低而节省的热耗又多消耗在阻力增加上,影响综合效果。

按计算废气温度每降10℃,大约可节省热耗25~30千焦/千克熟料,系统阻力每增减980帕(100毫米水柱),折合热耗约为20千焦/千克熟料。

建材院从1979年开始进行五级预热器的研究,主要侧重于新型预热器结构的研究,并将研究成果用于生产设计上,先后设计了绥化、沧州等五级旋风筒窑生产线,而后又设计了日产700吨铜山型五级旋风筒窑生产线。

通过实践证明,绥化五级旋风筒窑生产线是切实可行的。

各项指标已达设计要求,经济效益也较好,并于1985年底通过了部级鉴定,它为窑外分解窑的推广应用提供了一个良好的范例。

一、预热器的结构设计根据旋风筒流体力学原理及结构试验的数据分析,推导出两个基本公式:尘粒从内层运动到筒壁所需的时间t旋风筒结构型式等因素对流体阻力的影响关系:式中:R1、R2:气流内、外层曲率半径;μ:气体动力粘度;ρ尘:尘粒密度;d尘:尘粒直径;K:常数;W t:气流旋转时切向速度;h1:柱体高;h2:锥体高;D:预热器直径;ρ:流体密度,d:芯管直径;a:进口高;b:进口宽;Q:预热器单位时间气体流量。

1.断面风速断面风速是设计预热器直径最重要的参数,从公式(2)中可知,在相同直径与断面风速下,可以改变其他结构尺寸来降低流体阻力,相反亦可改变结构来提高断面风速而阻力增加不大,从而缩小预热器的直径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

K t/(d·m3) 25-30 50-60

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

② 确定回转窑筒体内径

窑直径D是指窑筒体内径。可按下式计算: D= Di+2δ=4.368+2×230/1000=4.828 m 式中:D——窑筒体内径

Di——窑耐火砖内径,m; δ——窑最小耐火砖厚度,与窑筒体内径有关。 一般回转窑的L/D为10~20,取长径比为15 则L=15D=15 ×4.828=72.42 圆整回转窑的规格为Ø4.8×74m。

2.5

新型干法窑窑尾系统的设计计算

窑系统的物料平衡和热平衡计算

参考 JC/T730-2007《水泥回转窑热平衡、热效率、综合能 耗计算方法》 (或者硅酸盐工业热工测量中介绍)

《水泥工业热工设备》主编:胡道和 P118~132 通过物料平衡和热平衡求出每公斤的煤耗、热

耗、热效率,评价窑系统的工作状态。

风预热器的设计”

相关水泥工厂设计手册及同类型企业的具

体数据

设计前需计算系统风量

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

2.5.3 分解炉的设计

1.分解炉的直径

2.40

2.分解炉的有效截面:2.39

3.分解炉的有效容积:2.29

4.分解炉的有效高度: 2.41

5.炉进风口的直径 6.缩口直径

d

4v 0.0188

w

v w

V—回转窑窑尾废气量 W—窑尾缩口的气流速度

7.分解炉直筒部分和锥体部分有效高度H1和H2 2.32 8.入炉三次风管直径:2.42

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

2、窑的规格 ①耐火砖内径

Di

3

G K

5000

=3

60

=4.368(m)

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

式中 Di——窑耐火砖内径,m; G—窑额定产量,t/d; K—与回转窑有关的系数,t/(d·m3),取60。 与回转窑型式有关系数 K

回转窑型式 旋风预热器窑(SP窑)

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

需收集的原始资料

例 1. 窑型为Φ4.8m×74m带TDF型预分解窑。 2. 生产品种为普通硅酸盐水泥P.O42.5。 3. 物料化学成分 4. 燃料工业分析、发热量和元素分析 5. 原料的水分

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

6. 各部位温度设置值 ①入预热器生料温度 ②入窑回灰温度 ③入窑一次空气温度 ④入窑二次空气温度 ⑤环境温度 ⑥入窑、分解炉燃料温度 ⑦入分解炉三次空气温度 ⑨废气出预热器温度 ⑩飞灰出预热器温度

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

7. 入窑风量比(%) 一次空气(K1):二次空气(K2):窑头漏风 窑头漏风在5%以内 8. 燃料分配比(%)

回转窑(Ky):分解炉(Kf)=4:6 9. 出预热器飞灰量:0.100kg/kg熟料 10. 各处的空气过剩系数 窑尾:αy=1.05. 分解炉混合室出口:αL=1.15 预热器出口:αf=1.35

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

2.5.2 旋风筒的设计

参考

姜洪舟《无

2.5 新型干法窑窑尾系统的设计计算 (了解)

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

参考书: 于兴敏、中国水泥协会 中国水泥杂志社, 《新型干法水泥技术全书》(上),中国建材工业出

版社,2006.8 《无机非金属材料热工设备》P92~P100 《水泥工厂工艺设计手册》上、下 《水泥厂工艺设计手册》

(1)高温风机的设计 — 材料工程基础或者设计手册(下)

(2)增湿塔的设计—无机非金属材料设计概论

(3)喷煤管的选型—本教材的2.6节或者设计手册(上)

(4)烟囱的设计—水泥厂工艺设计手册(上)

(5)提升机的设计—硅酸盐工业机械设备

(6)输送设备的设计—硅酸盐工业机械设备

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

2.5.1 回转窑的设计(了解)

包括

• 回转窑规格的设计及产量标定 • 回转窑的功率及物料运动速度计算 • 窑系统的物料平衡和热平衡计算 • 生产(设计)所标定的产量,应该是从国内的

实际情况出发,在优质、高产、低耗、设备长 期安全运转的条件下,一定时间内所能达到的 产量。生产(设计)标定的产量实际是代表设 备本身正常性能的平均先进产量。 新型干法水泥回转窑系统

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

回转窑的选型

方法一:于兴敏、中国水泥协会 中国水泥杂志社,

《新型干法水泥技术全书》(上),中国建材工业出版社, 2006.8

1、回转窑的基本要求 窑的额定产量 G=5000(t/d) 窑的最大连续产量 Gmax=1.1×G=1.1×5000=5500(t/d) 窑的最小连续产量 Gmin=0.95×G=0.95×5000=4750(t/d)

2.5

新型干法窑窑尾系统的设计计算

• 水泥窑台时产量的标定应结合本厂具体的技术条件(原 料燃料的质量、生料的易烧性,产品量要求以及具体的 操作条件等),参照以下三个方面确定:

• a.设备说明书所规定的产量; • b.公式推算的产量; • c.参考同类型、同规格的水泥窑实际生产数据加以

适当调整。

• 例:水泥窑产量规格:5000t/d

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

回转窑所需的功率(参考水泥厂工艺设计手册

上)

N0 KDi2.5L • n

式中

N0—回转窑需要的功率,KW; Di—窑的有效内径,m; L—窑的长度,m;

n—窑的转速,r/min;

K—系数,对于新型干法水泥回转窑,

K=0.045-0.048 新型干法水泥回转窑系统

JC/T730-2007《水泥回转窑热平衡、热效率、综合 能耗计算方法》

新型干法水泥回转窑系统

2.5

新型干法窑窑尾系统的设计计算

主要内容(教材p106~132)

2.5.1 回转窑的设计 P149~152

2.5.2 旋风筒的设计 P32~38

2.5.3 分解炉的设计 P142~147

2.5.4 附属设备的设计