锅炉机组热平衡实验方法

锅炉热平衡试验方法

五、试验报告

锅炉热平衡试验技术报告内容与所做的工作的 特点和内容有关。其编写程序一般包括: (1)试验的目的与方法; (2)锅炉设备的结构特性与运行情况; (3)测量方法与试验工作的特点; (4)试验结果及分析; (5)结论与建议; (6)数据综合表及线图; (7)测量技术及仪表的说明附件; (8)其他附件。

q2 5, q3 0, q4 3, q5 0.5, q6 2

,求锅炉效率; (4)若锅炉蒸发量为1000t/h,给水焓为1000kJ/kg,过热蒸汽焓 为4000 kJ/kg,忽略再热,锅炉排污率为2%,汽包压力下的饱和 水焓为1400kJ/kg,干饱和蒸汽焓为2000 kJ/kg,求该锅炉每小时 的燃料消耗量B和Bj; (5)求该锅炉机组的标准煤耗量;

ቤተ መጻሕፍቲ ባይዱ

某燃料特性如下: Car=50%, Har=3%, Oar=4% , Nar=1%, Sar=2%, Mar=10%, Aar=30%,Vdaf=18.34%, Qnet.p.ar=21871.8kJ/kg, Kkm=1.65, Mad=1.13%, Marmax=8%, DT=1341℃,ST=1484℃, FT=1504℃ 试求:(1)判断该煤种为何种煤; (2)燃料的折算灰分成分; (3)若

第三章第六节

锅炉热平衡试验方法

一、热平衡试验的目的

(1)确定锅炉效率; (2)确定锅炉的各项热损失; (3)确定不同运行工况下的各项经济指标, 制 定合理的运行操作守则。

二、热平衡试验的要求

02热机试验(热平衡)

⑷试验数据记录至少应包括下列项目: ①试验名称; ②工况序别(100%负荷、70%负荷…) ③试验日期; ④试验开始与结束时间; ⑤测试时间与数据; ⑥仪器类型及精度; ⑦修正系数或修正值; ⑧与数据处理有关的项目(截面积,长度等) ⑨记录人、计算人及负责人。

㈧预备性试验

正式试验前,须按正式试验的测试项目 及要求进行一次预备性试验。

②蒸汽—孔板或喷嘴流量计

③空气或含尘浓度不大的气体—标准动 压测定管(皮托管),笛形管、文丘里管、 机翼形测量装置

(除皮托管外,其余的均需逐根标定)

气体流量测量装置

48(3d) 8孔,φ1.5

φ5

气流方向

φ16

全压孔

静压孔

皮托管(头部)

静压孔

气流 方向

全压孔

机翼测风装置

气流方向 冲击管φ10×1 全压

炉渣量为Glz(kg/h),炉渣含碳量为Clz(%) 则:炉渣中的灰量=Glz(100-Clz)/100

炉渣灰份额=[Glz(100-Clz)]/(BAar) 称量炉渣量和沉降灰量,可计算飞灰量。 ⑶按协议规定的灰渣比例进行计算。

㈤各项汽水参数(流量、压力和温度)

⑴温度:

①实验用玻璃水银温度计—小容量电站 炉中蒸汽、给水及烟温,0~500℃;

静压 反向管φ10×1

靠背动压测量管

带半球头的皮托管

笛形管

⑷气体流量计算: 实测流量:Q=3600UpjF (m3/h) 平均流速:Upj=Kd(2×Pd/ρ)0.5 其中,Kd—动压修正系数,考虑笛形管与皮

托管的差异

平均动压值: Pd Pd1 Pd2 ...... Pdn / n

换算至标准状态下的流量: Q0=3600Upj×F×(ρ/ρ0) F-流通截面积; ρ、ρ0—气流的实测密度和标准状态下的密 度,kg/m3

第十讲热平衡试验一

三、锅炉热效率试验的基本测量项目如 下:

对于输入一输出热量法: 对于输入一输出热量法: 1.燃料量 燃料量; 1.燃料量; 2.燃料发热值及工业分析 燃料发热值及工业分析; 2.燃料发热值及工业分析; 3.燃料和空气温度 燃料和空气温度; 3.燃料和空气温度; 4.过热蒸汽 再热蒸汽及其它用蒸气的流量, 过热蒸汽, 4.过热蒸汽,再热蒸汽及其它用蒸气的流量,压力 和温度; 和温度;

二、试验前负荷稳定持续时间: 试验前负荷稳定持续时间

各类试验一般都应在锅炉带负荷连续运行72h以 各类试验一般都应在锅炉带负荷连续运行72h 72 后进行,以保证全部锅炉设备的热工况完全稳定。 后进行,以保证全部锅炉设备的热工况完全稳定。 检查锅炉热工况是否稳定, 检查锅炉热工况是否稳定,最常用而方便的方法是 观察烟道各部位的温度是否稳定, 观察烟道各部位的温度是否稳定,应将负荷调整到 试验规定的负荷, 试验规定的负荷,经1~2h后,在燃料量和空气 量已稳定的情况下,等待烟道各部位的烟温稳定后, 量已稳定的情况下,等待烟道各部位的烟温稳定后, 方可开始试验。 方可开始试验。

9.灰渣温度。 9.灰渣温度。 灰渣温度 为了取得其它较次要的运行参数的其余测量 项目,称为参考测量项目。 项目,称为参考测量项目。试验前对基本测 量项目及参考项目分别制订适宜的测量方法 和采用相应的仪表,确定测点位置和数量。 和采用相应的仪表,确定测点位置和数量。

第二节 热平衡试验的技术条件

一、试验负荷

第一节

锅炉热效率测定方法及 其基本测量项目

电站锅炉和工业锅炉热效率的测定有两种方 输入一输出热量法和热损失法. 法:输入一输出热量法和热损失法. 一、输入一输出热量法。 输入一输出热量法。 即直接测量锅炉输入和输出热量, 即直接测量锅炉输入和输出热量,锅炉热效 率为输出热量占输入热量的百分比 此法又称为正平衡法。 此法又称为正平衡法。

锅炉热平衡试验

锅炉热平衡综合实验一、实验目的锅炉热平衡试验的目的是测定锅炉的效率及各种热损失。

在新锅炉安装结束后的移交验收鉴定试验中、锅炉使用单位对新投产锅炉按设计负荷试运转结束后的运行试验中、改造后的锅炉进行热工技术性能鉴定试验中、大修后的锅炉进行检修质量鉴定和校正设备运行特性的试验中以及运行锅炉由于燃料种类变化等原因进行的燃烧调整试验中,都必须进行热平衡试验。

按热平衡试验进行的方式又可分为正平衡及反平衡试验。

通过本实验,学生可以初步掌握锅炉热平衡实验的方法,获得一次较综合的实验技能训练,具体内容包括:1、了解热平衡实验系统的组成;2、掌握锅炉给水温度、压力、流量、排烟温度、灰渣质量、灰渣中可燃物含量、烟气成分等的测量方法,通过分析误差原因,学习减小误差的方法;3、掌握锅炉各项热损失的计算方法;4、掌握锅炉正、反平衡实验的方法和步骤。

二、实验对象热平衡综合实验在我校锅炉房进行,该锅炉为供热链条锅炉,其型号为SZL 4.2-0.7 /95/70-AII 2,锅炉的额定参数见表1。

表1 SZL 4.2-0.7 /95/70-AII 2型锅炉额定参数三、实验原理锅炉热效率测定实验的基本原理就是锅炉在稳定工况下进出热量的平衡。

1、锅炉热平衡锅炉工作是将燃料释放的热量最大限度的传递给汽水工质,剩余的没有被利用的热量以各种不同的方式损失掉了。

在稳定工况下,其进出热量必平衡,可表示如下:输入锅炉热量=锅炉利用热量+各种热损失 锅炉输入热量以r Q (kJ/kg)或100(%)表示。

锅炉热损失包括以下几项: (1) 排烟热损失2Q (kJ/kg)或2q (%);(2) 机械未完全燃烧热损失4Q (kJ/kg)或4q (%)。

链条炉包括:炉渣机械未完全燃烧热损失4lz Q 、4lzq ,飞灰机械未完全燃烧热损失4fh Q 、4fh q 与漏煤机械未完全燃烧热损失4lm Q 、4lm q 等三项;(3) 化学未完全燃烧热损失3Q (kJ/kg)或3q (%); (4) 锅炉向环境散热热损失5Q (kJ/kg)或5q (%); (5) 灰渣物理热损失等其他热损失6Q (kJ/kg)或6q (%)。

第三章、锅炉机组热平衡

sz B sz Qar . net Q 4 337.27 Aar C B ,kJ/kg(3-84) 式中:——灰(飞灰、炉渣和沉降灰)中的含 碳量与燃煤灰量之比率,%。

C cjh C fh C lz C afh alz acjh 100 C fh 100 C lz 100 C cjh (3-85)

2014年3月13日星期 四 第三章、燃料燃烧计算和锅炉机组 热平衡 8

式中:Gwh——雾化1kg燃油所用的蒸汽量, kg/kg; hwh——雾化蒸汽在入口参数下的焓, kJ/kg; hwh.o——基准温度下饱和汽的焓,kJ/kg。 可近取为2510kJ/kg。 对于燃煤锅炉,如果燃料和空气都没有利用外 界热量进行预热,且燃煤水分Mar< Qar ,net %,输 630 入热量Qr=Qar,net。 二、锅炉有效利用热

第三章、锅炉机组 热平衡

2014年3月13日星期 四 第三章、燃料燃烧计算和锅炉机组 热平衡

1

第一节、锅炉热平衡

研究锅炉机组的热平衡目的就在于定量计算 与分析各项能量的大小,找出引起热量损失的 原因,提出减少损失的措施,提高锅炉效率, 降低发电成本。 一.热平衡方程 输入输出锅炉的能量见图3-2,根据能量平 衡原理,可以很容易的写出锅炉的热平衡方程。 在讨论各种能量时,均以1kg燃料为基础,所以 其单位都为kJ/kg。

第三章、燃料燃烧计算和锅炉机组 热平衡

15

二、可燃气体未完全燃烧热损失Q3 可燃气体未完全燃烧热损失是锅炉排烟中残 留的可燃气(CO、H2、CH4等)未燃烧放热而造成 的热损失,亦称化学未完全燃烧热损失。等于烟 气中各种可燃气体的容积与其容积发热量乘积之 和。正常燃烧时q3值很小。

12640 Vco 10800 VH 2 35820 VCH 4 100 q4 Q3 q3 100 ( ) QR Qr 100 Vgy Qr (126.4CO 108H 2 358.2CH 4 )(100 q4 )%

锅炉热平衡基础知识及实验

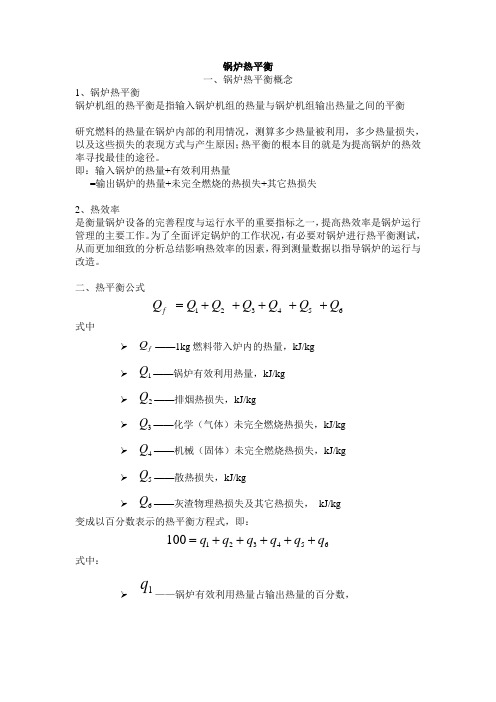

锅炉热平衡 一、锅炉热平衡概念1、锅炉热平衡锅炉机组的热平衡是指输入锅炉机组的热量与锅炉机组输出热量之间的平衡研究燃料的热量在锅炉内部的利用情况,测算多少热量被利用,多少热量损失,以及这些损失的表现方式与产生原因;热平衡的根本目的就是为提高锅炉的热效率寻找最佳的途径。

即:输入锅炉的热量+有效利用热量=输出锅炉的热量+未完全燃烧的热损失+其它热损失2、热效率是衡量锅炉设备的完善程度与运行水平的重要指标之一,提高热效率是锅炉运行管理的主要工作。

为了全面评定锅炉的工作状况,有必要对锅炉进行热平衡测试,从而更加细致的分析总结影响热效率的因素,得到测量数据以指导锅炉的运行与改造。

二、热平衡公式123456 f Q Q Q Q Q Q Q =+++++式中fQ ——1kg 燃料带入炉内的热量,kJ/kg1Q ——锅炉有效利用热量,kJ/kg2Q ——排烟热损失,kJ/kg3Q ——化学(气体)未完全燃烧热损失,kJ/kg4Q ——机械(固体)未完全燃烧热损失,kJ/kg5Q ——散热损失,kJ/kg6Q ——灰渣物理热损失及其它热损失, kJ/kg变成以百分数表示的热平衡方程式,即:123456100q q q q q q =+++++式中:1q ——锅炉有效利用热量占输出热量的百分数,11100%rQ q Q =⨯i q ——某项损失的热量占输入热量的百分数,100%ii rQ q Q =⨯图 煤粉锅炉机组热平衡示意图1、输入热量 f Q(1)对于燃煤或燃油锅炉每kg 燃料带入锅炉的热量为:,,/f net ar ph ex at Q Q Q Q Q kJ kg =+++式中:Q 2Q 4hz Q 6hznet,ar Q ——燃料的低位发热量,kJ/kgph Q ——燃料的物理显热, kJ/kgph f fQ c t =ex Q ——用锅炉以外的热量加热空气时,空气带入锅炉的热量,kJ/kg02211()ex Q V c t c t β=-at Q ——用蒸汽雾化燃料油,雾化蒸汽带入的热量,kJ/kg(2510)at at at Q G i =-(2)对于燃煤锅炉如果燃料和空气没有利用外界热量进行预热,且燃煤水分M ar < net,ar Q /630,则输入热量,f net ar Q Q =2、排烟热损失2Q(1)定义:由于排出锅炉时的烟气焓高于进入锅炉时的空气焓而造成的热损失,是锅炉热损失中最大的一项。

4锅炉机组热平衡解析

在锅炉设计时,按经验数据选取。 运行中的锅炉,通过热平衡试验测定。

12

㈠机械不完全燃烧热损失q4

Q4fh

32866G fh B

C fh 100

kJ/kg

Q4lz

32866 Glz B

Clz 100

kJ/kg

Gfh、Glz —分别表示每小时的飞灰量与炉渣量,kg/s;

Q4 Qr

100

32866 BQr

G fhC fh GlzClz

%

带入公式(4~12)中,可得

q4

32866Aar Qr

a fhC fh 100 C fh

alzClz 100 Clz

%

17

㈠机械不完全燃烧热损失q4

➢影响机械不完全燃烧热损失的主要因素

影响因素主要有燃料性质、煤粉细度、燃烧方式、炉 膛结构、锅炉负荷、炉内空气动力场以及运行情况等。

5

二、锅炉正平衡求效率

㈠锅炉输入热量

对于燃煤或燃油锅炉,每1kg燃料带入锅炉的热量为:

Qr Qar,net Qxr Qwh Qwr kJ/kg Qr ——1kg燃料输入锅炉的热量,kJ/kg;

Qar ,net——燃料的收到基低位发热量,kJ/kg;

Qxr ——燃料的物理显热,kJ/kg; Qwh ——雾化燃油所用蒸汽带入的热量,kJ/kg;

28

➢保温系数

㈣散热损失q5

把某段烟道中,烟气放出的热量被受热面吸收的程度用

图4–2 最佳过量空气系数

24

㈢排烟热损失q2 ⒉影响排烟温度的因素:

排烟温度升高使排烟焓增大,排烟热损失相应增加。一般 排烟温度每升高1520℃,排烟热损失约增加一个百分点。

锅炉热平衡试验

14 15

炉膛出口(或过热 器后)烟气温度 各级过热器后烟温

2 2

表盘控制仪表 表盘控制仪表

10 10

锅炉热平衡试验

煤粉炉热平衡试验的测量项目明细表

序号 16 17 18 19 测量项目 各级省煤器后烟温 各级空预器后烟温 排烟温度 排烟烟气分析 RO2 O2 CO α py 符号 测点位置 各级省煤器后烟道内 各级空预器后烟道内 低温空预器后烟道内 低温空预器后烟道内 测点 数目 4 4 2 2 所需仪表名称 表盘控制仪表 表盘控制仪表 表盘控制仪表 烟气分析仪 读数时间间 隔(min) 10 10 10 10

锅炉热平衡试验

试验的组织与准备工作的内容

纲的要求, 列出试验所需补充装置的仪表器材清单。 5.对试验需用仪表器件的安装进行技术监督, 做好试验用仪表及测量设备的检验工作,并 培训试验观测人员。

锅炉热平衡试验

试验大纲的一般内容

1.预备性测试 2.调整试验 3.热平衡试验

锅炉热平衡试验

煤粉炉热平衡试验的测量项目明细表

序号 测量项目 符号 测点位置 测点 数目 所需仪表名称 读数时间间 隔(min)

煤、灰系统

20 原煤取样 元素分析 C、H、 原煤给煤机 O、N、 S 全水 Mad 水分 灰分 挥发分 发热量 原煤给煤机 给粉机下 给粉 机数 铲子、密闭容器 10

21 22

锅炉热平衡试验

试验数据的整理与试验报告

数据的整理

测试中重复多次测取的测量参数,一般取其算 术平均值作为其直接测值。各项热损失的计 算值取到小数点后两位,锅炉热效率值,保 留小数点后两位。

锅炉热平衡试验

试验报告

锅炉热平衡试验技术报告的内容与所做工作的特点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉机组热平衡实验方法

介绍

锅炉机组热平衡实验是一种测试锅炉在正常运行状态下各部分的热平衡情况的方法。

通过该实验可以评估锅炉的工作效率、热损失情况以及可能存在的问题,为锅炉的运行和维护提供依据。

本文将详细介绍锅炉机组热平衡实验的方法和步骤。

实验目的

锅炉机组热平衡实验的目的是: 1. 评估锅炉的热平衡情况; 2. 分析热损失情况,找出可能的问题; 3. 为锅炉的调整和维护提供依据。

实验步骤

锅炉机组热平衡实验的步骤如下:

1. 试验准备

•准备好必要的试验设备,如温度计、热工仪表等;

•清洁锅炉的内外部,确保无阻塞和漏风现象;

•确定试验参数和记录格式。

2. 开始试验

•启动锅炉,并调整锅炉运行至正常工作状态;

•记录锅炉运行过程中的各项参数,如进出口温度、流量、压力等。

3. 测量热量损失

•用热工仪表测量各部分的热量损失情况,包括锅炉本体、烟气、水冷壁等;•根据测量结果计算各部分的热损失百分比,并进行比较分析。

4. 分析问题和改进措施

•根据实验结果,分析可能存在的问题,如是否存在过高的热损失或不均衡的热分布等;

•提出相应的改进和优化措施,如增加保温材料、改善烟气排放等。

5. 结果总结与报告

•根据实验数据和分析结果,进行结果总结;

•撰写实验报告,包括实验目的、过程和结论等内容。

注意事项

在进行锅炉机组热平衡实验时,还需注意以下几点:

1. 安全措施

•确保实验过程中的安全性,如防止燃气泄漏、高温烫伤等;

•严格按照操作规程进行操作,避免人身和设备损伤。

2. 数据准确性

•实验数据的准确性对于结果的可信度至关重要,应严格按照规定的方法和仪器进行测量;

•实验数据的记录应详细和准确,避免出现错误或遗漏。

3. 实验环境

•实验环境应保持稳定,避免干扰实验结果;

•适当调整锅炉的运行参数,以满足实验的需要。

4. 数据分析

•对实验结果进行合理的分析和解释,找出问题的原因和可能的改进措施;•避免片面解读数据,应综合考虑多个因素进行分析。

实验效果与应用

通过锅炉机组热平衡实验,可以评估锅炉的热平衡情况,分析热损失情况,找出问题并提出改进措施。

这些结论和建议对于锅炉的运行和维护都具有重要意义。

在实

际应用中,可以根据实验结果进行锅炉的优化设计、运行参数的调整以及故障排除等工作,提高锅炉的工作效率和可靠性。

结论

锅炉机组热平衡实验是一种评估锅炉运行状况和优化设计的方法。

通过该实验,可以分析锅炉的热损失情况,找出可能存在的问题,并提出改进措施。

在实际应用中,锅炉机组热平衡实验对于提高锅炉的工作效率和可靠性具有重要意义。

因此,开展锅炉机组热平衡实验是非常有必要的。