螺纹轴类零件加工的教案

第三讲典型轴类零件数控车削加工工艺及编程

B

准确定位

B

英制O米制OB:基本功能 0:选购功能 数控车设定—— A功能

2. 进给功能(F功能)

F 功能指令用于在程序中控制切削进给量,有两种指令模式: (1)每转进给模式(G99)

编程格式: G99 F ___; F后面的数字表示主轴每转一转刀具的进给量。 单位:mm/r。

说明:模态指令,一经指定直到被G98取代,一直有效。 系统默认状态,车床上一般常用此种进给量指令方式。

A’ 65,2

B’ 10.01,2

C‘ 18.01,-2

D’ 18.01,-20

E‘ 24,-25

F’ 28,-25 G‘ 48.016,-35 H’ 48.016,-51 I‘ 58.023,-51 J‘ 58.023,-58 K’ 62,-58

符号

含义

编程原点

零件外轮廓走刀路线

工序号 程序段号

工步号 加工内容

粗车左端外轮廓,X轴留0.4、 Z轴留0.1精加工余量

精加工左端面外轮廓,各加工 表面符图示要求

审核

产品名称或代号

零件名称

材料 零件图号

XXX

夹具名称

三爪卡盘

刀具号

刀具规格/ (mm)

主轴转速/ (r/min)

T01

25×25

粗600 精1000

螺纹轴

45钢

XXX

使用设备

车间

CK6132

数控车

进给速度/ 背吃刀量/ 备注 (mm/r) (mm)

恒转速控制 编程格式: S ~

S后面的数字表示主轴转速,单位: r/min。

注意:

在具有恒线速功能的机床上, S 功能指令可限制主轴最高转速

(1)主轴最高转速限制(G50)

UG NX8.5数控车床车削加工编程教程 螺纹加工

车削加工某轴类零件的模型及二维图如图1所示,对其轮廓进行加工。

图1一、创建车削加工几何体1.进入车削加工环境打开零件模型,选择“开始”|“加工”命令或使用快捷键[Ctrl+Alt+M]进入加工模块。

系统弹出如图2所示的“加工环境”对话框,在“要创建的CAM设置”列表框中选择“turning”模板,单击按钮,完成加工环境的初始化。

图22、创建加工坐标系在资源栏中显示“工序导航器”,将光标置于“工序导航器”空白部分右键单击弹出级联菜单。

级联菜单中有“程序顺序视图”、“机床视图”、“几何视图”、“加工方法视图”等,如图3所示。

在级联菜单中可以切换视图,单击“几何视图”切换到几何视图。

依次单击前的“+”符号,将WORKPIECE及TURNING_WORKPIECE 展开。

如图4所示图3 图4双击“MCS_SPINDLE”结点,系统弹出如图5所示的“MCS主轴”对话框,选择左端面的圆心以指定MCS,如图6所示。

车床工作面指定ZM-XM平面,则ZM轴被定义为主轴中心,加工坐标原点被定义为编程零点。

单击按钮,完成设置。

图5 图63、定义工件在“工序导航器—几何”视图中双击“WORKPIECE”结点,弹出如图7所示的“工件”对话框,完成几何体的指定。

其中,图7单击“指定部件”按钮,弹出“部件几何体”对话框,选择零件轴,如图8所示。

单击按钮,完成设置。

图8单击“指定毛坯”按钮,弹出“毛坯几何体”对话框,选择“包容圆柱体”类型,轴方向选择“+ZM”,按如图9所示设置参数,则可以指定一个长110mm,直径102mm的圆柱体作为毛坯。

单击按钮,完成对零件轴毛坯的指定。

图94、创建部件边界在“工序导航器—几何”视图中双击“TURNING_WORKPIECE”结点,弹出如图10所示的“车削工件”对话框。

图10在“部件旋转轮廓”类型中选择“无”,单击“指定部件边界”的按钮,弹出如图11所示的“部件边界”对话框,过滤类型默认为“曲线边界”。

实训教案34螺纹轴的加工

教学步骤

(一)安全操作规范要求

1、工件安装规范

2、刀具安装规范

3、对刀操作规范

4、程序调试规范(二)主要知识点讲解

一、任务提出

图5-1 零件图强调精度分析

强调加工方案对零件的影响

图5-2 三维效果图

引导学生进行该零件的结构及加工工艺分析,引出课题的具体实现方法。

二、任务分析

三角螺纹零件加工是学习数控车床编程与操作的最重要一环,因此要掌握如下知识:

1.轴向切削固定循环指令G90、径向切削固定循环指令G94、螺纹切削固定循环指令G92、螺纹加工指令G32;

2. 三角螺纹零件加工工艺制定及循环参数选择;

3. 三角螺纹零件加工、尺寸控制及检验方法;

4. 三角螺纹零件的加工工艺分析、编程和加工操作

三、任务实施

(一)加工工艺分析

1.工、量、刃具选择

(1)工具选择圆钢装夹在三爪自定心卡盘上,用划线盘校正。

其它工具见表5-2。

(2)量具选择长度尺寸选用游标卡尺测量;外圆选用外径千分尺测量;螺纹用螺纹环规测量。

(3)刀具选择加工材料为Q235,选用90°硬质合金外圆车刀进行粗、精车,并分别置于T01、T02号刀位;切槽和切断用切槽刀T03,并置于T03号刀位;选用60°外螺纹车刀T04车螺纹,并置于T04号刀位。

表5-2 加工三角形外螺纹工、量、刃具选择

工、量、刃具清单图号。

螺纹轴加工与工艺

螺纹轴加工与工艺第一章螺纹轴简述工艺分析与设计1.1 螺纹的简述在轴类零件的加工表面,车出螺旋线形状的相等截面和连续凸起部分叫螺纹,按照工件的形状可分为圆柱螺纹和圆锥螺纹;按其错在工件的位置可分为外螺纹、内螺纹,按照截面压型的形状可分为三角形螺纹、矩形螺纹、梯形螺纹、及其他特殊型螺纹,三角形螺纹主要用于两物体的连接、紧固。

按照螺旋线的分类可分为左旋螺纹和右旋螺纹,加工方向的不同所得到的螺旋线方向不同,按螺旋线的数量可分为单线螺纹、双线螺纹及多线螺纹。

按其使用的场合这些种类功能都不同。

1.2数控加工工艺分析和设计数控加工工艺分析的规程是:充分考虑采取各种措施保证产品质量,以最低的成本保证要求的生产率。

在制定工艺规程时,应尽力做到技术上先进,经济上合理并具有良好的生产条件。

制定工艺规程的工作主要包括准备工作、工艺过程的拟定和工序设计三个阶段,其内容步骤如下:(1)分析零件图和产品装配图;(2)选择毛胚;(3)选择定位基准;(4)拟定工艺路线;(5)确定加工余量和工序尺寸;(6)确定切削用量和时间;(7)确定各工序的设备、刀具夹具量具及辅助工具;(8)确定工序的技术要求及检验方法;(9)确定所有准备的合理性;在准备阶段工作的基础上,拟定以工序为单位的加工工艺过程再对每个工序确定详细内容,将所有步骤反复检查修改。

最后对制定的工艺规程进行综合分析与评价,看能否满足所设计的要求。

本设计零件有端面、倒角、圆弧、锥度、槽、螺纹。

该类零件适合数控车床加工,选择华中系列的数控机床。

加工工艺路线的拟定是制造工艺过程的总体布局,其主要任务是选择各个表面的加工方法,确定各个表面的加工顺序以及整个工艺过程中工序的数目,各个工序内容拟定过程中应首先确定各次加工定位基准和装夹方法。

然后再将所需的辅助、任务处理等工序插入相应的顺序中,得到工件的加工工艺路线。

1.2.1工艺基准在零件加工、测量和装配过程中所使用的基准,称为工艺基准。

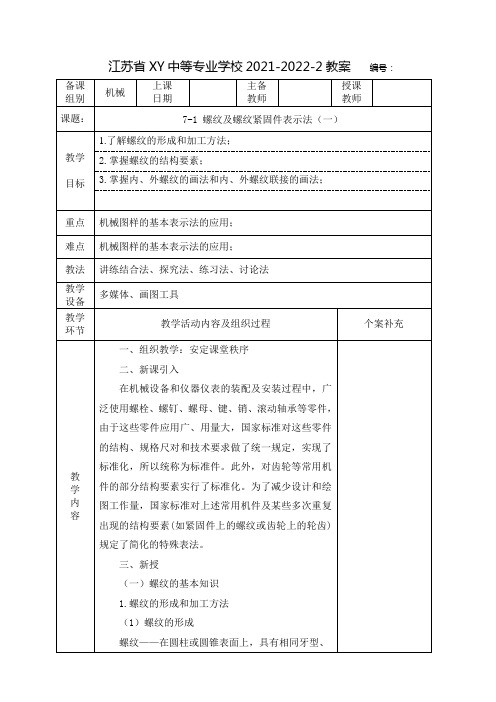

中职机械制图教案:螺纹(全3课时)

江苏省XY中等专业学校2021-2022-2教案编号:教学内容沿螺旋线连续凸起的牙体。

外螺纹——在圆柱或圆锥外表面上形成的螺纹。

内螺纹——在圆柱或圆锥内表面上形成的螺纹。

(2)常见的螺纹加工方法2.螺纹的结构要素(1)牙型在螺纹轴线平面内的的螺纹轮廓形状称为螺纹牙型。

(2)螺纹直径大径:与外螺纹牙顶或内螺纹牙底相切的假象圆柱或圆锥的直径(即螺纹的最大直径)小径:与外螺纹牙底或内螺纹牙顶相切的假象圆柱或圆锥的直径。

中径:假想圆柱或圆锥的直径,该圆柱或圆锥的母线通过螺纹牙型上沟槽和牙厚宽度相等的地方。

(3) 线数(n)螺纹有单线和多线之分。

只有一个起始点的螺纹称为单线螺纹;具有两个或两个以上起始点的螺纹称为双线或多线螺纹。

(4) 螺距(P)和导程(Ph)教学内容螺距:螺纹上相邻两牙体对应牙侧与中径线相交两点间的轴向距离称为螺距(P);导程:最相邻的同名牙侧与中径线相交两点间的轴向距离称为导程(Ph);(5) 旋向螺纹有左旋和右旋之分。

3.螺纹分类(1)紧固螺纹用来连接零件的螺纹,如应用最广泛的时普通螺纹。

(2)传动螺纹用来传递动力和运动的螺纹。

(3)管螺纹(4)专用螺纹(二)螺纹的画法规定1.外螺纹的画法2.内螺纹的画法教学内容3.内、外螺纹联接的画法(1)在剖视图中,内、外螺纹的旋合部分按外螺纹的画法绘制;(2)未旋合部分按各自规定的画法绘制,表示大、小径的组实现与细实线应分别对齐。

四、课堂小结1.螺纹的形成和加工方法;2.螺纹的结构要素;3.内、外螺纹的画法和内、外螺纹联接的画法;五、课堂练习六、课后练习学生完成习题册相关练习;板书设计教后札记江苏省XY中等专业学校2021-2022-2教案编号:备课组别机械上课日期主备教师授课教师课题:7-1 螺纹及螺纹紧固件表示法(二)教学目标1.掌握螺纹标记的规定和标注;2.了解常用螺纹紧固件的种类和标记;3.掌握螺纹紧固件的画法;重点机械图样的基本表示法的应用;难点机械图样的基本表示法的应用;教法讲练结合法、探究法、练习法、讨论法教学设备多媒体、画图工具教学环节教学活动内容及组织过程个案补充教学内容一、组织教学:安定课堂秩序二、新课引入无论是三角形螺纹还是梯形螺纹,按螺纹画法规定画法后,在图上均不能反映它的牙型、螺距、线数和旋向等结构要素,因此,还必须按规定的标记在图样中进行标注。

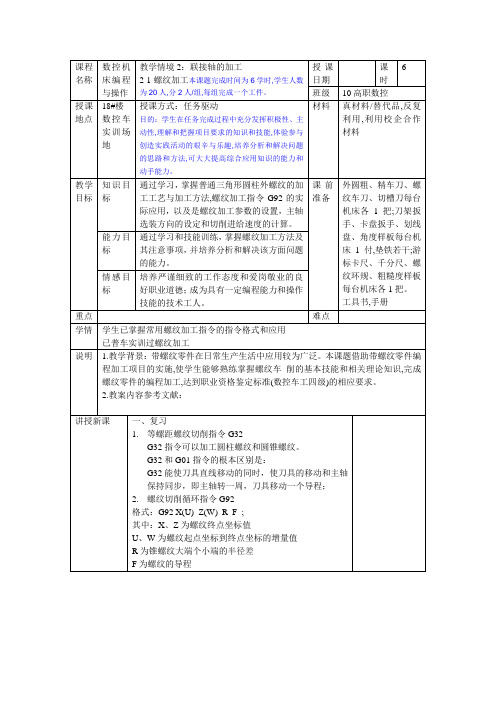

螺纹加工教案

用G92进行圆柱螺纹的加工

格式:G92 X(U)_Z(W)_ F_;

二、常用螺纹切削的进给次数与背吃刀量

(米制、双边)(mm)

螺距 1.0 1.5 2.0 2.5 3.0 3.5 牙深0.649 0.974 1.299 1.624 1.949 2.273

背吃刀量及切削次数1次0.7 0.8 0.9 1.0 1.2 1.5 2次0.4 0.6 0.6 0.7 0.7 0.7 3次0.2 0.4 0.6 0.6 0.6 0.6 4次0.16 0.4 0.4 0.4 0.6 5次0.1 0.4 0.4 0.4 6次0.15 0.4 0.4 7次0.2 0.2 8次0.15 9次

三、螺纹加工方法

螺纹加工常用切削循环方式

两种:直进法(G32、G92)

斜进法(G76)

一般应用

直进法:导程小于3mm的螺纹加工

斜进法:导程大于3mm的螺纹加工

直进法

斜进法

(斜进法使刀具侧刃加工减轻负载)

G76指令格式:

G76X_Z_I_K_D_F_A_P_;

其中:X为终点处的X坐标值;Z为终点处的Z坐标值;

I为螺纹加工起点和终点的差值;

K为螺纹牙型高度,按半径值编程;

D为第一次循环时的切削深度;

F为螺纹导程;

A为螺纹牙型顶角角度,可在0°~120°之间任意

选择;

P为指定切削方式,一般省略或写成P1,表示等

切削量单边切削。

切削深度递减公式计算:

;

;

;

四、编程举例:分别运用G92、G76螺纹切削循环指令编程。

数控加工技术教案

表和选择

切削参数

精车为 1200r/min、螺纹为 320r/min、切槽及切断时 的经验值

250r/min

进给速度:根据零件加工的加工精度、表面粗糙度及

刀具和材料进行选择。粗车 100mm/min、精车 50mm/min、

切槽切断 25mm/min

背吃刀量:根据零件的加工余量选择。粗车时尽量选

择大一些 ap=1.5mm 精车是小一些 ap=0.25mm。螺纹加工 要根据走刀次数,第一次 0.4mm、第二次 0.1mm

工。

表面粗糙度:Ra=3.2um、Ra=6.3um (3).相关技术要求:

教学过程及主要教学内容

零件材料:45

教学提示

技术要求:1、毛坯尺寸∮32mm×610mm

2、锐边倒钝

(二)决策制定

根据工作页(二)的内容选择加工零件所需要的工艺装 让 学 生 选 择所需工

备:加工设备、刀具、夹具、量具。 (1)、加工设备:轴类零件一般用数控车床

艺装备.小 组讨论, 统一认识

(2)、刀具:根据零件的材料分析选择的刀具为数控机

夹式硬质合金刀具。根据零件的加工表面选择:93°外

圆车刀、60°螺纹车刀、切削刃宽为 4mm 的切断刀。

(3)、夹具:通用夹具三爪卡盘、顶尖。一夹一顶装夹

(4)、量具:游标卡尺、千分尺、螺纹环规(螺纹千分

尺)、万能角度尺。

中要根据实际的加工情况来安排加工工艺规程。 检查 意见

教学过程及主要教学内容

组织教学(填写教学日志)

教学提示

导入新课

1. 将学生分组,选出组长

2. 每组发工作页和空白工序卡片

讲授新课:

(一) 资讯收集环节:

1. 下发任务

轴类零件的编程加工数控圆弧外圆螺纹零件加工

毕业论文(设计)评定成绩:题目:轴类零件的编程加工副标题:数控圆弧外圆螺纹零件加工性毕业论文毕业设计学生姓名汪广平年级机电13-2班系别机电系专业机电一体化指导教师王海黑龙江林业职业技术学院目录摘要:随着科学技术和工业生产的飞速发展,国民经济各个部门迫切需要各种各样质量优、性能好、效率高、能耗低、价格廉的机械产品。

其中,产品设计是决定产品性能、质量水平、市场竞争力和经济效益的重要环节。

因此,采用数控加工就成了最好的选择,因为它加工效率高、质量好、加工精度高。

数控技术是与机床的自动控制密切结合而发展起来的,如今数控技术已广泛应用于化工生产、石油精炼、造纸、钢铁生产等工艺流程控制及其他各个方面。

近代大工业生产中,机械加工工艺过程的自动化是提高产品质量和生产率的重要措施。

数控机床的诞生,较好解决了精密复杂多品种单件或小批量机械零件加工自动化的问题本设计主要介绍数控加工技术概述、数控加工的切削基础、数控加工工艺设计及数控加工工艺文件、数控加工的工具系统、数控加工夹具、复杂形状零件的数控加工工艺、数控车削和加工中心的加工工艺。

关键词:工序确定,数控编程,工艺分析,数控加工前言大学生活即将结束,我们也将迎接的最后一次考验和竞争就是毕业设计。

这次毕业设计中,我的设计题目是:轴类零件的编程加工。

一、设计目的由于设计的需要,我仔细研究了零件图,但在设计过程中,因自己经验不足,遇到了很多实际问题,使我体会到了在现场实习调研仅证明可不可以实干,而不能代表能不能干好。

所以我积极与设计指导老师、操作指导老师沟通,在各位老师的全力帮助、指导下问题得到了全面解决,同时受到各位老师优良工作品质的影响,培养出了我缓中求稳、虚心求教、实事求是、一丝不苟的工作作风,并树立了明确的生产观、经济观和全局观,为今后从事工作打下了良好的基础。

二、设计任务本次设计只要通过零件工艺的设计特点从而提高了我设计计算、绘图、编写技术文件、编写数控程序、数控机床操作、实际加工零件和正确使用技术资料、标准、手册等工具书的独立工作能力,更培养了我勇于创新的精神及严谨的学风及工作作风。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目^一、螺纹轴类零件加工

本项目是综合运用前几个项目所学加工指令进行螺纹轴类零件加工,首先要根据图纸要求制定加工工序一一工艺卡片,然后根据工序确定需要使用的刀具,制定刀具参数表。

并写出加工程序,然后输入程序,进行安装与加工,加工完成后,根据评价表打分并总结过程中产生的问题。

1.1任务书

任务单

、咨询手段

4

1.2知识链接

一、指令回顾

1、外圆/内孔粗加工循环指令G71

该指令适用于毛坯料的粗车外径与粗车内径。

刀具循环路径如图所示,A 为循环 起点,A 为精加工路线起点,B 为精加工路线的终点。

在程序中,给出 2A -B 之间的精加工形状,用 d 表示在指定的区域中每次进刀的切削深度,留出 U/2 和W 精加工余量。

编程格式:G71 UQd) R(e); G71 P( ns) Q( nf) U( N(ns) …;

N(ns)

式中:△ d-每次吃刀深度(半径指定),不带符号,模态;

e-- 退刀量,模态;

ns —循环程序中第一个程序段的顺序号; nf--

循环程序中最后一个程序段的顺序号; △ u--X 轴向精加工余量; △ W--Z 轴向精加工余量;

注意:在使用粗加工循环时,包含在顺序号 ns 〜nf 之间程序段中的F 、S 、T 功 能对粗加工循环是无效的,只有在G71以前或含在G71程序段中的F 、S 、T 指令 有效 2、螺纹切削循环指令G92

咨询任课教师

△ u) W( △ w) F(f) S(s) T(t);

螺纹切削循坏G92为简单螺纹循环,该指令可以切削锥螺纹和圆柱螺纹, 其循环

路线与前述的单一形状固定循环基本相同,只是 F 后续进给量改为螺距值。

指令格式为:G92 X(U) ____ Z(W) ___ R ___ F ___ ;

如图所示为螺纹切削循环图。

刀具从循环起点 A 开始,按

A —

B —

C ^ D^A 路径进行自动循环。

图中虚线表示刀具

快速移动,实线表示按 F 指定的工作速度移动。

X 、Z 为螺纹 终点的(C 点)的坐标值;U 、W 起点 坐标到终点坐标的增量值;R 为锥 螺纹起点半径与终点半径的差值,R 值正负判断方法与G90相同,圆柱 螺纹R=0时,可以省略;F 为螺距值。

螺纹切削退刀角度为45°。

3、螺纹切削多次循环指令 G76

G76螺纹切削多次循环指令较G32 G92指令简洁,在程序中只需指定一次有关 参数,则螺纹

加工过程自动进行。

指令执行过程如图所示。

G76螺纹切削指令的格式需要同时用两条指令来定义。

指令格式为:G76 P(m)(r)(a) △(dmi n) R(d)

G76 X(U) Z(W) R(i) P(k) Q (d ) F(f);

式中:m —精加工重复次数(1-99,该参数为模态量。

r —螺纹尾端倒角值,该值的大小可设置在 0.0L~9.9L 之间,系数应为0.1

的整数倍,用00~99之间的两位整数来表示,其中L 为螺距。

该参数为模态量。

a —刀具角度,可从80°、60°、55°、30°、29°和0°六个角度中选择, 用两位整数来表

示。

该参数为模态量。

△ dmin —最小切深(用半径指定),当计算循环运行的切削深度小于此

值时,切削深度固定在此值。

该参数是模态的

(R)—快速移动

X | (F)―进给移动

L 十 w —

]I 亦)i*T

U/2 h(R) ](R)|

d—精加工余量。

模态值

—加工螺纹轨迹起点对终点的半径差。

如果i=0,则作直螺纹切削

k—螺纹牙的高,用半径指定

△ d—第一次切削深度(半径值)

f—螺纹导程(螺距)。

h)

课堂讨论:请思考外螺纹车刀和内螺纹车刀分别在上面情景下使用?

一、安全教育

(一)进入车间前应按要求穿戴好工作服等安全防护用品(女生必须戴工作帽,并将长发盘于帽中)。

(二)认真听取老师讲解,仔细观察老师演示。

(三)独立在数控车床上进行程序输入与编辑及加工操作练习。

1、准备工作

开机前应对数控车床进行一次全面检查,检查卡盘上所装夹的工件是否牢靠、润滑系统是否正常、机床各部位安全装置是否正常等,当确认各部位情况正常后,方可开机。

要点提示:开机顺序:开电闸一一开电源一一开机床电源一一打开数控系统电源

1.3、工作单

、分析图纸

如图所示的螺纹曲面轴,毛坯尺寸为© 55mm 170mm 材料为45钢,无热处理要 求,完成数控编程。

任务分析:

1.工艺路线

三爪自定心夹盘夹持工件左端

1) 车右端面。

2) 粗车外形轮廓精车外形轮廓。

4) 车 M20X 2-6h 螺纹。

5) 切断。

调头,车另一端面。

2.根据要求作出解题分析图

16 10

11

II (1)基点坐标

基点坐标值(x/z)

M2(2—6h螺纹切削参数

(2)相关计算表

程序卡主粹序号

GH4 G4O G21GOO XLOO ZLOO T0LOI 二

MP3 SOH 二

N5 NG N7 g«O ZL. W Fl<K> 二

NO 二

GOO K1OQ NBO T0LOO 二

到稠杆和点gfeffif切

削昭环第二刀

TO2Q2

m

N10 GOO KGO Z3 二G^O xsa.吕M—

ISS HIOO

HSfeyj A

執N号刀

到術环起点____________________________________

处SB切削摇环(:殆车宙鱼6各》

NIL Nig N1Y N20 GOL K54 二

G" U:L RL

G" F2O 040 g 3TO FLOP: GOL X1O F1OO 二

N2斗

N2五N26 N27 N28 N3O N3L

K2O 疋一M 二

Z^43 二

GO3 X42 2-49 RG ;

GOL X42 Z-53 ;

& Z—65 :

Z-73 :

点5李点6 点&至加

点丁至姦P

点8至点9 点9至

点10

点LO至点“"34

KI

KS 嫌1号力________________________ 论是丰轴转飛.亍转

N32 N33

N41 lfl2 N43

N44 N4互

回换刀点.澹除刀才卜 换1号刀

N49 GO3 X42 Z-49 K6 N5O GO1 Z-531

NbL X36 Z-O51

N52 Z-73:

N53 GO2 X4O Z-75 R2 二

N54 GO1 X44 :

N55 X46 Z-76 :

N56

Z-83 I

N4孑 X3Oi Z —43

7

8

—

GO2 X46 Z-113 K25 二 GO5 X52 Z-123. 28 R15 二

GO1 Z-133 二

X55 二

GOO G4O X1OO Z3O TO3OO2 回坎刀点.主刀补

MO6 :

TO4O4 :

MO3 S2OO :

GOO X3O Z5 二

至稠环

■对珀点X18. P N4O7 N4O8 N4O9 W5OO N!)1() XL8. 85 XL8. 85

对强点4 GOO X3O Z6

至碣环jfe 点2

N53O XL& 85 二 jClitt A3 N54O XLR 85 二 对角点4

jg 纹单援环.对ja 点L

24

N35

NS6 NS 了 N38 ®O

点IS 至点“ _______________________________________ 点1送点15 _________________________________ 点15至点人6 _______________________________ 点1進点.rz _________________________________ 点17・至点18 ______________________________

N56O N57O

TO1OO : M3O 土

主轴停、主绪朿并基位

四、评估

产品质量跟踪卡

螺纹轴类零件加工评价表

五.课后练习

1. G92切削指令格式及注意事项?

2. G71、G75切削指令格式及注意事项?

64

5

3,根据图纸要求加工一个螺纹轴类零件

歹±0巧

9

3

36

寸

裂

吃5

•

=;

技术要求:

1 •锐边倒角C0.3

2 •涂色锥面接触面不小于50%

3 •圆锥与圆弧过渡光滑

4.未注尺寸公差按GB/T1804-m

加工检验。