梯形螺纹轴类零件加工工艺

梯形螺纹加工常用的加工方法

梯形螺纹加工常用的加工方法摘要:梯形螺纹的车削在生产实践中非常重要。

本文就梯形螺纹车削过程中车刀的刃磨要求、梯形螺纹的加工方面保证粗加工余量的快速去除和精加工余量的有效预留,从而达到高效、稳定地车削梯形螺纹,一直采用传统的高速钢车刀左右车削法或斜进法加工,不但效率低、刀具易磨损,还经常由于尺寸控制不准,使精加工余量不够出现废品。

本文介绍几种实践中摸索出来的简单实用、效率高的梯形螺纹车削方法,可以提高生产效率,缩短加工时间,保证粗加工余量的快速去除和精加工余量的有效预留,从而达到高效、稳定地车削梯形螺纹。

关键词:梯形螺纹强力切削螺旋升角一、梯形螺纹的相关知识梯形螺纹是利用很广泛的传动螺纹,分为米制和英制两种。

英制梯形螺纹的牙型角为29°,我国常见的是米制梯形螺纹,其牙型角为30°。

1.梯形螺纹标记梯形螺纹的标记由螺纹代号、公差代号及旋合长度代号组成,彼此间用“―”离开。

根据国标规定,梯形螺纹代号由种类代号Tr和螺纹“公称直径×导程”表示,由于标准对内螺纹小径D1和外螺纹大径只规定了一种公差带(4H、4h),规定外螺纹小径d的公差地位永远为h的基础偏差为零。

公差等级与中径公差等级数雷同,而对内螺纹大径D4,标准只规定下偏差(即基础偏差)为零,而对上偏差不作规定,因此梯形螺纹仅标记中径公差带,并代表梯形螺纹公差(由表现公差带等级的数字及表现公差带地位的字母组成)螺纹的旋合长度分为三组,分辨称为短旋合长度(S)、中旋合长度(N)和长旋合长度(L)。

在一般情形下,中等旋合长度(N)用得较多,可以不标注。

梯形螺纹副的公差代号分辨注出内、外螺纹的公差带代号,前面是内螺纹公差带代号,后面是外螺纹公差带代号,中间用斜线分隔。

2.标记示例螺纹代号:单线螺纹:Tr40×6-6h-L;Tr:螺纹种类代号(梯形螺纹);40:公称直径;6:导程(对于单线螺纹而言,导程即为螺距);6h:内螺纹公差代号;L:旋合长度代号。

数控车床加工梯形螺纹的方法与技巧

1.用数控车床加工梯形螺纹的方法与技巧摘要:通过对G32 指令格式及说明、梯形螺纹的参数的计算、借刀量的计算、加工程序的编写等内容介绍了用G32 指令加工梯形螺纹的的步骤和方法,其核心是利用刀具的偏移—借刀量来改变梯形螺纹刀的进刀方式,从而加工出合格的螺纹。

关键词:G32;参数;借刀量;程序用普通机床加工梯形螺纹费时、费力,对工人操作机床的熟练程度和技术要求也较高,而且加工的工件质量较低且不稳定。

为改变这种情况,我们使用数控车床加工梯形螺纹,结果加工的工件质量稳定且高,降低了工人的劳动强度,提高了生产效率。

FANUC 数控系统螺纹加工指令有G32、G76、G92 三个,在这里只对G32 指令进行简单的探讨。

1 G32 指令格式及使用说明格式:G32-X(U)-Z(W)-F式中:X(U)、Z(W) —螺纹切削的终点坐标值;F —螺纹导程。

G32 加工螺纹的一个循环分4 个程序段完成,如图1 所示,即:G0 X20;(X 轴快速进刀)G32 X20 Z44 F4;(螺纹切削加工)G0 X24;(X 轴快速退刀)G0 Z5;(Z 轴快速退刀),提醒注意:设定δ1、δ2 的数值要合适恰当。

图1 车刀走刀路线2 梯形螺纹参数的计算以图2 为例说明梯形螺纹参数的计算。

图2 零件图表1 梯形螺纹参数表名称代号计算公式计算结果/mm螺距牙顶间隙大径中径小径牙高Pacdd2d3h4 mm0.25 mm公称直径d2 =d-0.5Pd3=d-2hh=0.5P+ac40.25222017.502.253 采用偏移刀具的方法加工梯形螺纹G32 加工螺纹的进刀是直进法,如图3 所示,这种进刀法是车刀的三棱同时切削,容易产生震动和扎刀现象。

如采用偏移刀具的方法,即使车刀沿着Z轴方向移动一定的量(普通车床中的借刀量),那么车刀的进刀方式就变成图4 所示的方式,这样车刀的两棱切削能有效的防止震动和扎刀,提高了梯形螺纹的质量。

图3 车刀直进法图4 车刀斜进法以表2 为例说明借刀量的计算:总借刀量的计算:h×tan150=2.25×0.2679=0.603 mm每刀借刀量的计算:ap×tan150每刀借刀量的数值如表2 所示。

梯形螺纹轴的数控加工工艺设计

目录摘要 (3)1.绪论 (5)1.1课题的发展背景及意义............................................................3 1.2数控加工的特点..................................................................42.蜗杆轴的加工工艺分析 (8)2.1分析零件图 (8)2.2蜗杆轴的技术要求分析 (9)2.3毛坏的确定 (10)2.4工艺分析及主要加工表面 (11)2.5选择定位基准 (15)2.6确定零件加工步骤 (15)3.切削用量的选择 (18)3.1 主轴转速的确定 (18)3.2背吃刀量的确定 (18)3.3 进给速度的确定 (18)4.机床的选择及参数 (20)4.1 数控机床型号选择及主要参数 (21)4.2车床加工前的调整及常见检查 (23)5.填写加工工艺文件 (24)参考文献 (28)后记 (29)摘要数控技术在当今机械制造业中的重要地位和巨大效益,显示了它在国家基础工业现代化中的战略性作用,并已成为传统机械制造工业提升改造和实现自动化、柔性化、集成化生产的重要手段和标志。

随着我国工业化程度的不断提高,企业之间的竞争不断激烈.这就要求各企业必须提出合理的生产方案和科学的工艺分析,在有限的资源中和有效的时间内能够合理利用设备,降低成本来提高生产效率,从而获取更多的利润。

本设计通过分析蜗杆轴的使用性能和技术要求确定毛坯材料、毛坏大小、热处理要求。

然后,分析轴的工艺特点,主要加工表面,(其中有车削、铣削、磨削)及其有哪些技术要求并提出解决方法。

最后根据分析选择需要的机床、刀具、夹具、量具、冷却液等及其相关参数,确定加工工艺路线,最后编写机械加工工艺文件。

关键词:生产效率蜗杆轴工艺分析工艺设计参数AbstractCNC technology in today's machinery manufacturing industry in an important position and great benefits, demonstrating its national infrastructure in the strategic role of industrial modernization, and has become the traditional mechanical manufacturing industry to enhance the transformation and realization of automation, flexible, integrated production of the important the means and logo. With the continuous improvement of China's industrialization level, continued intense competition among enterprises. It demands that all companies must provide a reasonable production programs and the scientific process analysis, the limited resources and the effective period of time can be a reasonable use of equipment, lower costs to increase production efficiency in order to gain more profits.This design by analyzing the worm shaft to determine the use of performance and technical requirements of rough material, bad hair size, heat treatment requirements. Then, the analysis of shaft technology features, the main processing surface, (including turning, milling, grinding) and What are the technical requirements and propose solutions. Finally selectthe analysis of machine tools, cutting tools, fixtures, gauge, coolant, etc. and their associated parameters to determine the processing technology line, and finally the preparation of machining process file.Key words: production efficiency worm shaft Process Analysis Process Design Parameters1 绪论1.1课题的发展背景及意义零件加工工艺毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

B类宏程序加工梯形螺纹的方法和技巧

B类宏程序加工梯形螺纹的方法和技巧作者:陈未峰来源:《职业·中旬》2012年第03期一、B类宏程序在数控编程中的重要性在数控车削加工中,普通轴类零件的轮廓形状都可以利用G功能指令来完成加工。

但异形曲线和大螺距螺纹大大增加了零件的加工难度,G指令编程不好实现这类零件的有效加工。

例如梯形螺纹较之三角螺纹,螺距和牙型都大,而且精度高,牙型两侧表面粗糙度值较小,这样梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,导致梯形螺纹的车削加工难度较大。

与宏程序相比,一般程序的程序字为常量,一个程序只能描述一个几何形状,所以缺乏灵活性和适用性。

而用户宏程序本体中可以使用变量进行编程,还可以用宏指令对这些变量进行赋值、运算等处理,从而可以使用宏程序执行一些有规律变化的动作。

与A类宏程序相似,B类宏程序的变量也是由“#”符号和1至3位数字构成;但B类宏程序的数学运算可直接用数学符号完成,而不需采用G65语句,有效地提高了零件的编程灵活性和加工效率。

因此,使用B类宏程序加工有梯形螺纹的零件,对提高数控编程的效率是非常重要的。

二、球头梯形螺纹零件加工工艺分析1.球头梯形螺纹零件分析如图1所示,球头梯形螺纹轴由球面、曲面、退刀槽和梯形螺纹构成,其螺距为6mm,加工精度要求较高,球面和曲面加工简单。

在FANUC 0i数控系统机床上加工时,利用G73复合固定循环就可以进行有效加工,但由于梯形螺纹螺距较大和加工精度较高,致使梯形螺纹车削时,吃刀深、切削余量大、切削抗力大,车削加工难度较大。

利用普通G功能指令无法高质量、有效地完成该零件的加工,需利用B类宏程序进行切削加工。

2.计算相关尺寸,并查表确定公差该零件上梯形外螺纹为Tr36×6,螺距为6mm,公制梯形螺纹的牙型角为30°,梯形螺纹的牙型如图2所示,各基本尺寸计算结果如下:大径中径d2=d-0.5P=36-3=33,查表确定其公差,故;牙高h3=0.5P+ ac=3.5;小径d3=d-2 h3=29,查表确定其公差,故;牙顶宽f=0.366P=2.196;牙底宽W=0.366P-0.536ac =2.196-0.268=1.928螺纹中经三针测量法测量,如图3所示,用3.1mm的测量棒测量中径,则测量尺寸为M=d2+4.864dD-1.866P=32.88,根据中径公差确定公差,则(其中dD表示测量用量针的直径,P 表示螺距)。

梯形螺纹的加工工艺与分析

南京信息职业技术学院毕业设计论文作者武克利学号21314D40 系部机电学院专业机电一体化题目梯形螺纹的加工工艺与分析指导教师苏根发评阅教师完成时间:2016年5月10日毕业设计(论文)中文摘要毕业设计(论文)外文摘要目录引言------------------------------------------------------------1 1普通车床的概述-------------------------------------------------2 1.1普通车床的组成--------------------------------------------2 1.2普通车床的种类----------------------------------------------41.3普通车床的操作规程------------------------------------------41.3.1开车前的检查-------------------------------------------5 1.3.2操作程序-----------------------------------------------51.3.3停车操作-----------------------------------------------61.3.4运行中的注意事项---------------------------------------61.4 普通车床的主要特点----------------------------------------6 2梯形螺纹加工工艺分析-------------------------------------------72.1梯形螺纹的作用及种类--------------------------------------72.2刀具准备---------------------------------------------------82.3加工方法---------------------------------------------------82.3.1左右切入法---------------------------------------------82.3.2 车直槽法-----------------------------------------------92.3.3 车台阶槽法---------------------------------------------92.3.4 分层切削法---------------------------------------------92.4 加工梯形螺纹的操作步骤 -----------------------------------92.5 梯形螺纹的测量方法 ---------------------------------------92.5.1梯形螺纹塞规测量法------------------------------------102.5.2 单针测量法 ------------------------------------------102.5.3三针测量法 ------------------------------------------102.6 容易产生的问题 ------------------------------------------102.6.1安装螺纹车刀时应注意的问题----------------------------102.6.2车梯形螺纹时应注意的问题----------------------------103 应用实例分析---------------------------------------------------10 结论------------------------------------------------------------11 致------------------------------------------------------------11 参考文献---------------------------------------------------------12引言本课题主要是螺纹配合的设计与加工,是根据仔细查阅相关资料文献和查阅网上资料设计。

加工梯形螺纹教程

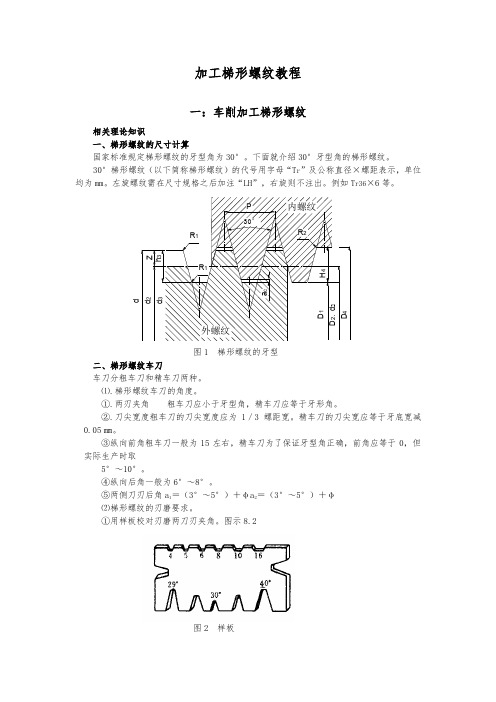

加工梯形螺纹教程一:车削加工梯形螺纹相关理论知识一、梯形螺纹的尺寸计算国家标准规定梯形螺纹的牙型角为30°。

下面就介绍30°牙型角的梯形螺纹。

30°梯形螺纹(以下简称梯形螺纹)的代号用字母“T r ”及公称直径×螺距表示,单位均为mm 。

左旋螺纹需在尺寸规格之后加注“LH ”,右旋则不注出。

例如T r36×6等。

图1 梯形螺纹的牙型二、梯形螺纹车刀车刀分粗车刀和精车刀两种。

⑴.梯形螺纹车刀的角度。

①.两刃夹角 粗车刀应小于牙型角,精车刀应等于牙形角。

②.刀尖宽度粗车刀的刀尖宽度应为1/3螺距宽。

精车刀的刀尖宽应等于牙底宽减0.05㎜。

③纵向前角粗车刀一般为15左右,精车刀为了保证牙型角正确,前角应等于0,但实际生产时取5°~10°。

④纵向后角一般为6°~8°。

⑤两侧刀刃后角a 1=(3°~5°)+φa 2=(3°~5°)+φ ⑵梯形螺纹的刃磨要求。

①用样板校对刃磨两刀刃夹角。

图示8.2图2 样板外螺纹内螺纹dd 2d 3Z h 3R 1R 130°P R 2a cH 4D 1D 2、d 2D 4梯形螺纹牙型②有纵向前角的两刃夹角应进行修正。

③车刀刃口要光滑、平直、无虚刃,两侧副刀刃必须对称刀头不能歪斜。

④用油石研磨去各刀刃的毛刺。

表1 梯形螺纹各部分名称、代号及计算公式名称 代号 计算公式 牙型角 α α=30° 螺距 P 由螺纹标准确定牙顶间隙a c P 1.5~5 6~12 14~44 a c0.25 0.51外螺纹大径d 公称直径 中径 d 2 d 2= d-0.5 P 小径 d 3 d 3= d-2 h 3 牙高h 3 h 3=0.5 P+a c 内螺纹大径D 4D 4= d+2a c 中径 D 2 D 2=d 2 小径 D 1 D 1= d- P 牙高 H 4 H 4=h 3牙顶宽 f 、f ′ f= f ′=0.366P 牙槽底宽W 、W ′W=W ′=0.366P-0.536 a c相关实践知识梯形螺纹的轴向剖面形状是一个等腰梯形,一般作传动用,精度高;如车床上的长丝杠和中小滑板的丝杠等。

梯形螺纹加工常用的加工方法

用梯形 螺纹 车刀采用左 右车削法 车削梯形螺纹 两侧 面 。

每 边 留0 . 1 ~ 0 . 2 mm的精 车 余 量 , 并 车 准 螺纹 小 径 尺 寸 . 螺 纹 车 刀

分辨沿左 、 右 牙 型 一 侧 的方 向交 叉 进 刀 , 直 至 牙底 。 这种 方 法 与 斜进法较类似 , 利 用 此 方 法螺 纹 车 刀 的 两 刃都 参 与 切 削 。 以 上 三 种 方 法 加 工 时 的 刀 具 一 般 采 用 高 速 钢 材 料 的 刀 具, 粗、 精 车 各 一把 刀 , 且 切 削是 主 轴转 速 不 高 。 在 整 个 切 削过 程 中 冷却 液 一直 使 用 , 导 致生 产 效 率 低 . 操 作 者 劳 动 强 度大 。 在 实 际 生 产 中对 精 度 要求 不 是 很 高 的 梯 形 螺 纹 加 工 时 用 硬 质合 金刀 具 按 着 牙 形 角 ( 角 度 尺定 在 2 9 。 3 O ) 刃磨 . 刀 头 宽 度 1 . 9 8 2 mm, 右侧加一螺旋升角 , 左侧减去一螺旋升角 , 主 轴 转 速 在4 0 0 r / mi n 左右 , 采 用 直进 法 加 工 , 应 把 车 床 各 滑 板 间 隙 调 整 到理 想 状 态 , 最 初 时 中滑 板进 刀量 为 1 . 2 m m, 以后依次递减 。 直 至 螺纹 的 小 径 尺 寸 , 因 为 螺 距 为6 m m, 可 以 被 车 床 丝 杠 螺 距 整 除, 可 以抬 开 合 螺 母 进 行 退 刀 : 如 螺 距 不 能 被 车 床 丝 杠 螺 距 整

梯形螺纹时 , 螺纹车刀的三个切削刃都要参与切 削, 导 致 加 工 排屑艰苦 , 切削力和切削热增长 . 刀 头磨 损 严 重 , 容易产生 “ 扎 刀” 和“ 崩刃 ” 现象 , 因此 这 种 方 法 不 合 适 大螺 距 螺 纹 的加 工 。

梯形螺纹加工方法

梯形螺纹加工方法

梯形螺纹是一种常见的螺纹形式,常用于机械连接和丝杠传动中。

以下是一种常见的梯形螺纹加工方法:

1. 材料准备:选择合适的金属材料,并根据设计要求将其切割或锯割成需要的长度。

2. 选取合适的加工设备:常用的加工设备包括车床和铣床等。

根据工件尺寸和形状的不同,选择合适的加工设备。

3. 制定加工方案:根据设计要求和工件形状,制定加工方案,包括切削深度、切削速度和进给速度等参数。

4. 夹紧工件:将工件夹紧在加工设备上,确保工件稳固。

5. 切削操作:根据加工方案进行切削操作。

对于梯形螺纹,通常使用专用的切削刀具,如螺纹刀具或丝扣刀具。

6. 加工精度控制:在加工过程中,需要不断检查和调整加工参数,确保加工精度和尺寸的准确性。

7. 清洁和修整:在加工完成后,清洁工件表面,并进行必要的修整工作,以确

保螺纹质量。

8. 检验和质量控制:对加工完成的工件进行检验,包括螺距、螺纹角度和螺纹深度等。

确保达到设计要求和质量标准。

以上是一种常见的梯形螺纹加工方法,具体的加工步骤和参数会根据具体情况和加工设备的不同而有所差异。