3-3-2套类工件的加工——麻花钻2

中职金属切削加工基础教案:钻床及常见孔加工(全3课时)

中等专业学校2023-2024-1教案教学内容1、台式钻床台式钻床简称台钻(图2-4-2),是一种小型机床,安放在钳工台上使用,多为手动进钻,其钻孔直径一般在12~15 mm。

台式钻床主要用于加工小型工件上的各种孔钳工中用得最多。

2、立式钻床立式钻床简称立钻(图2-4- 3),是万能性通用机床,一般用来钻中小型工件上的孔,其规格用最大钻孔直径表示。

常用的立式钻床有25 mm、35 mm、40 mm、50 mm等几种。

立式钻床工作台和主轴箱可以在立柱上垂直移动,可用于钻孔、扩孔、铰孔、划端面、钻沉座孔(锪)、攻螺纹等作业,借助于夹具也可以进行镗孔。

教学内容3、摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图2-4- 4)。

主轴箱可在摇臂上做橫向移动,并可随摇臂沿立柱上下做调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件无须移动。

在各类具备钻孔功能的机床中,摇臂钻床由于操作方便、灵活,适用范围广,具有典型性。

特别适用于单件或批量生产带有多孔大型零件的孔加工。

(二)钻床的型号表达(1) Z5135型立式钻床,其型号含义如图2-4-5所示。

教学内容(2) Z3050型摇臂式钻床,其型号含义如图2-4- 6所示。

板书设计钻床及常见孔加工一、钻床二、钻床的型号表达三、总结1.台式钻床四、巩固2.立式钻床五、作业3.摇臂钻床教后札记中等专业学校2023-2024-1教案教学内容麻花钻通常直径范围为0.25~80mm。

麻花钻的工作部分有两条螺旋形的沟槽。

1.麻花钻的结构麻花钻由工作部分、柄部和颈部组成。

如图2-4- 7所示。

(1)工作部分麻花钻的工作部分分为:切削部分、导向部分。

①切削部分麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃。

麻花钻的钻心直径为(0.125~0. 15)D(D为钻头直径)。

两条主切削刃在与它们平行的平面上投影的夹角称为顶角(2p),如图2-4- 8所示。

标准麻花钻的顶角2φ= 118°。

套类零件加工习题

套类零件加工习题一、单项选择题1.若钻孔需要分两次进行,一般孔径应大于( )A.10mmB.20mmC.30mmD.40mm2.标准麻花钻切削部分切削刃共有( )A.6B.5C.4D.33.扩孔钻的刀齿一般有( )A.2-3 个B.3-4个C.6-8个D.8-12个4.加工大中型工件的多个孔时,应选用的机床是()A. 卧式车床B.台式钻床C.立式钻床D.摇臂钻床5.铰刀的直径愈小,则选用每分钟转速()A.愈高B.愈低C.值一样D.呈周期性递减6. 钻套与工件间的排屑间隙h值()A.越大越好B.越小越好C.可取任意值D.一般为钻套内孔孔径的1/3—17.下列机床中,只有主运动而没有进给运动的是()A.车床B.刨床C.钻床D.拉床二、多项选择题1.适宜铰削的孔有( )A.通孔B.盲孔C.带内回转槽的孔D.阶梯孔2.钻-扩-铰方案适于加工( )A.中小孔B.精度要求较高的孔C.大批大量的孔D.有一定批量的孔E.淬硬工件上的孔3.下列加工方法中,适合有色金属精加工的方法有()A.磨削B.金刚车C.珩磨D.金刚镗4.下列材料的套筒类零件的内孔精密加工可采用珩磨的()A.铸铁 B.铜C.淬硬的钢件 D.不淬硬的钢件5.属于内圆磨削的特点有:()A.可用来磨削淬火钢套筒零件B.磨削速度低,磨削效率低C.排屑方便D.砂轮轴受到工件孔径与长度的限制,轴的刚性差,容易弯曲变形与振动,因而影响加工精度和表面粗糙度1. 钻套的主要结构参数( )A.钻套的外径尺寸B.钻套的内径尺寸C.钻套的导向高度D.钻套与工件间的排屑间隙三、判断题1.拉削相当于多刀刨削,粗、半精和精加工一次完成,因而生产率高。

()2.镗削适合加工复杂和大型工件上的孔,尤其是直径较大的孔及内成形表面或孔内回环槽。

()3.珩磨既能修正孔的位置偏差,又能使孔获得很高的尺寸精度和形状精度。

()4.珩磨能使孔获得很高的尺寸精度和形状精度,但珩磨不能修正孔的位置偏差。

机械制造技术基础第3章习题解答

3、刀具既旋转又进给 镗杆的悬伸长量是变化的,镗杆的受力变形也是变化的,靠近主轴箱 处的孔径大,远离主轴箱处的孔径小,形成锥孔。镗杆悬伸长度增大, 主轴因自重引起的弯曲变形也增大,被加工孔轴线将产生相应的弯曲。

选择孔、端面的加工方法。 1.何种加工方法,2.何种机床,3.何种刀具,4.绘制示意图

1.孔:钻孔—半精镗—精镗; 端面:粗铣—半精铣—精铣 2.孔:卧式镗床; 端面:卧式铣床 3.孔:镗刀、麻花钻; 端面:组合三面刃铣刀

• 主轴前端采用短锥法兰式 C 型结构,用于安装卡盘或拨盘。如图 316所示,卡盘座 4 由主轴 3 端部的短圆锥定位,将4个螺栓5通过主轴 轴肩及锁紧盘 2上的孔拧入卡盘坐4的螺孔中,再将锁紧盘2沿顺时针 方向相对主轴转过一个角度,使螺栓5进入锁紧盘2的窄槽内,螺钉 1 锁紧。最后拧紧螺母6,即可将卡盘牢靠的安装在主轴的前端。这种 结构装卸方便,工作可靠,定心精度高。

– 最大齿轮加工直径为500mm滚齿机

机床的主要参数有哪些?p74

车床:最大车削直径 铣床:最大工作台宽度 钻床:最大钻孔直径 齿轮加工机床:齿轮分度圆最大加工直径 磨床:最大磨削直径 刨床:最大工作台宽度

3-4 何为外传动链?内传动链?其本质区别是什么?

• 外传动链:动力源与执行机构的联系 • 使执行机构按预定的速度运动和传递动力; • 传动比只影响运动速度不影响发生线的性质; • 不要求严格的传动比。 • 内传动链 • 两个执行机构之间的运动联系 • 将两个或以上独立运动组成一个复合成形运动 • 传动比及其相对位移量将影响发生线精度和性质。

《钳工工艺与技能训练》第6章孔加工

切削深度是指已加工表面与待加工表面间的垂直距离,对于 钻孔而言,切削深度为ap=D/2(mm),即等于钻头的半径。

2.钻孔切削用量的选择

(1)切削深度的选择

钻孔时,切削深度是由钻头的直径所决定,钻头直径越大, 切削深度也就越大。而钻头的直径又决定于所加工孔的孔径。 所以对直径小于30mm的孔,可一次钻出;而对直径为30~ 80mm的孔,为减小切削深度以降低所需机床功率,一般分两 次钻削,即先用(0.5~0.7)D(D为要求的孔径)的钻头钻孔, 然后用直径为D的钻头将孔扩大。这样不仅可以提高钻孔的质 量,同时也可以保护机床。

钻头的直径和进给量确定后,切削速度按钻头的合理耐用度进行 选择。当材料的强度、硬度高,钻孔直径较大时,宜用较低的切削 速度,转速也相应降低些,进给量也应减小。反之,则可选用较高 的转速,进给量也可适当增加。当钻头直径小于5mm时,应选用很高 的转速,但进给量不能过大,一般应采用手动进给,以免折断钻头。

1.修磨主切削刃

将主切削刃置于水平状态,钻头中心线和砂 轮圆柱面母线在水平面内形成的夹角等于钻头顶 角的一半。刃磨时,右手握住钻头的头部作定位 支点,左手握住钻柄,将刃口平行接触砂轮面, 逐渐刃磨。在刃磨时,将钻头沿轴线顺时针转动 35°~40°,钻柄向下摆动约等于后角。如此反 复进行2~3次,即可磨好一条主切削刃。再反转 180 °磨另一条主切削刃,此时应保持钻头只绕 其轴线做转动,而不改变空间位置,这样即可磨 出与轴线对称的顶角。

a) 钻头变径套 b) 拆卸方法

(六)钻孔的切削用量和冷却润滑

1.钻孔切削用量 ①切削速度v

切削速度v是钻孔时钻头直径上最外一点的线速度,可由 下式计算

v=πDn/1000

(m/min)

麻花钻

一、麻花钻结构特点麻花钻是最常用的孔加工刀具,此类钻头的直线型主切削刃较长,两主切削刃由横刃连接,容屑槽为螺旋形(便于排屑),螺旋槽的一部分构成前刀面,前刀面及顶角(2Ø)决定了前角g的大小,因此钻尖前角不仅与螺旋角密切相关,而且受到刃倾角的影响。

麻花钻的结构及几何参数见图1。

D:直径 y:横刃斜角 a:后角 b:螺旋角Ø:顶角 d:钻芯直径 L:工作部分长度图1 麻花钻结构及切削部分示意图横刃斜角y是在端面投影中横刃与主切削刃之间的夹角,y的大小及横刃的长短取决于靠钻芯处的后角和顶角的大小。

当顶角一定时,后角越大,则y越小,横刃越长(一般将y控制在50°~55°范围内)。

二、麻花钻受力分析麻花钻钻削时的受力情况较复杂,主要有工件材料的变形抗力、麻花钻与孔壁和切屑间的摩擦力等。

钻头每个切削刃上都将受到Fx、Fy、Fz三个分力的作用。

图2 麻花钻切削时的受力分析如图2所示,在理想情况下,切削刃受力基本上互相平衡。

其余的力为轴向力和圆周力,圆周力构成扭矩,加工时消耗主要功率。

麻花钻在切削力作用下产生横向弯曲、纵向弯曲及扭转变形,其中扭转变形最为显著。

扭矩主要由主切削刃上的切削力产生。

经有限元分析计算可知,普通钻尖切削刃上的扭矩约占总扭矩的80%,横刃产生的扭矩约占10%。

轴向力主要由横刃产生,普通钻尖横刃上产生的轴向力约占50%~60%,主切削刃上的轴向力约占40%。

图3 钻芯直径d-刚度Do关系曲线以直径D=20mm麻花钻为例,在其它参数不变情况下改变钻芯厚度,从其刚度变化曲线(见图3)可以看出,随着钻芯直径d增加,刚度Do增大,变形量减小。

由此可见,钻芯厚度增加明显增加了麻花钻工作时的轴向力,直接影响刀具切削性能,且刀具刚度的大小对加工几何精度也有影响。

由于普通麻花钻的横刃为大负前角切削,钻削时会发生严重挤压,不仅要产生较大轴向抗力,而且要产生较大扭矩。

对于一些厚钻芯钻头,如抛物线钻头(G钻头)和部分硬质合金钻头(其特点之一是将钻芯厚度由普通麻花钻直径的11%~15%加大到25%~60%)等,其刚性较好,钻孔直线度好,孔径精确,进给量可加大20%。

-麻花钻

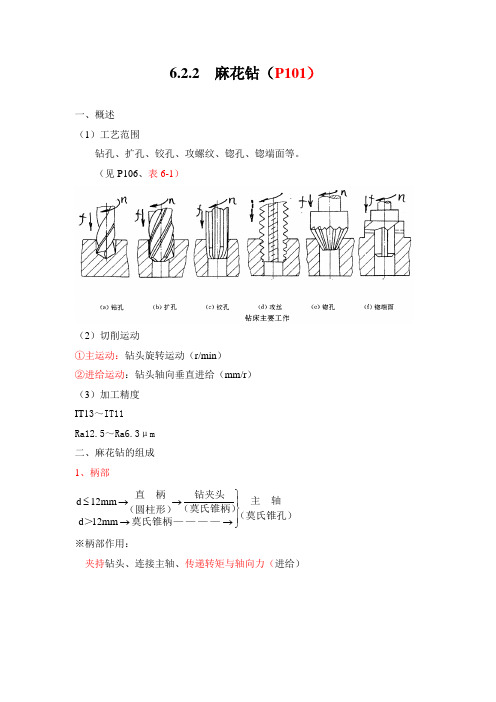

6.2.2 麻花钻(P101)一、概述 (1)工艺范围钻孔、扩孔、铰孔、攻螺纹、锪孔、锪端面等。

(见P106、表6-1)(2)切削运动①主运动:钻头旋转运动(r/min ) ②进给运动:钻头轴向垂直进给(mm/r ) (3)加工精度 IT13~IT11 Ra12.5~Ra6.3μm 二、麻花钻的组成 1、柄部(莫氏锥孔)主 轴————莫氏锥柄>(莫氏锥柄)钻夹头(圆柱形)直 柄⎪⎭⎪⎬⎫→→→→≤mm 12d 12mm d ※柄部作用:夹持钻头、连接主轴、传递转矩与轴向力(进给)2、颈部(1)磨削钻头直径时的退刀槽。

(2)打印规格与厂标处。

3、工作部分 (1)导向部分①(两条)螺旋槽⇒容屑;排屑通道。

②(两条)螺旋棱边(刃带)⇒钻头导向;保持圆的孔形。

(2)切削部分切削刃)切削作用(内孔车刀主、主切削刃圆锥面 后刀面螺旋面前刀面:切削刃形成的→⎭⎬⎫≈→→4217→刃带(棱边)→导向(前大后小) 3→副切削刃→修光和导向 8→副后刀面(7) 5:横刃※两个后刀面的交线(一条横刃)。

※切削条件差(V cmin ≈0;F f ↑;Q ↑)。

三、麻花钻的结构参数1、d :钻头直径,两刃带间的垂直距离。

⎪⎩⎪⎨⎧→→→擦。

减少刃带与孔壁间的摩前大后小)(~倒锥量>后前mm 10012.005.0d d2、d 0:钻心(两旁为螺旋槽) ※d 0=0.15d (mm )※前小后大(钻头轴向刚度↑)→正锥量→10024.1~(mm ) 3、螺旋角ββ:钻头刃带棱边螺旋线展开成的直线(斜边)与钻头轴线的夹角。

(1)主切削刃外径处(A 点)Pr.2tan 1-A πβ= 又:P =2π.r.tan βAP-钻头螺旋沟导程 (2)主切削刃钻心X 点:A 1x1-X r.tan .2.2tan P .2tan βπππβx r r -== A1-X r.tan tan ββxr =(3)⎩⎨⎧↓⇒→↑⇒→→minx x maxA r βββββr 钻心孔 外径处 (4)→β实际上是钻头假定工作平面内的进给前角(γfx =β,见后面讲解)∴⎩⎨⎧↑↑最小、切削最差 钻心处 最大、切削轻快 外径处 fx min fx max fx γβγβγβ四、麻花钻的几何参数 1、基面与切削平面(图6-9) (1)基面P r :rA C P V A 基面 平面垂直的②且与该点平面在内的轴线点与钻头①过⇒⎭⎬⎫(2)切削平面P sSA rA P P A ⇒⇒⎭⎬⎫并垂直于基面②与主切削刃相切 点 ①过见P11,还有: (3)P o 正交平面 (4)P f 进给平面(5)P p 背平面(复习P11)各点基面均不同。

项目3-2孔加工(扩孔、铰孔)

• 锪孔是指用锪钻在孔口表面加工出 一定形状的孔或表面的方法。可分 为锪圆柱形沉孔、锪锥形沉孔和惚 凸台平面等几种形钻

鍃沉孔

鍃锥孔

鍃凸平面

返 回

项目3孔加工—扩孔、铰孔

• 三、铰孔

• 1.铰刀的组成和种类

• (1)铰刀的组成铰刀由工作部分、颈部和柄部 三个部分组成,如图3-32所示。 • (2)铰刀的种类铰刀通常由高速钢或高碳钢制 成,适用范围广,其分类及结构特点与应用 见表3-7 。铰刀的基本类型如图3-33所示。

上一页 下一页 返回

图3-32铰刀

返 回

表3-7铰刀的种类

返 回

图3-33钻阶梯孔

返 回

• 2.铰孔方法 • (1)铰削用量铰削用量包括铰削余量、机铰的切削速 度和进给量。其大小对铰削过程中的摩擦、切削力、切 削热以及积屑瘤的产生等有很大的影响,并直接影响孔 加工的精度和表面粗糙度。 • (2)铰削余量铰削余量是指上道工序完成后,在直径 方向留下的加工余量。铰削余量不宜太大或太小,因为 铰削余量太大时,每一刀齿的切削负荷增大,破坏了切 削过程的稳定性,会使尺寸精度降低,表面粗糙度值增 大,同时加剧铰刀磨损。而铰削余量太小时,上道工序 残留的变形难以纠正,原有的加工刀痕也不能去除,使 铰孔质量达不到要求。

表3-8铰削余量

返 回

表3-9机铰时的切削速度和 进给量

返 回

表3-10铰孔时的切削液

返 回

项目3孔加工—扩孔、铰孔

课后作业: 1、什么是扩孔?扩孔的背吃刀量怎样确 定? 2、什么是锪孔?锪孔有哪几种形式? 3、简述铰孔的操作要点。

上一页 下一页 返回

项目3孔加工—扩孔、铰孔

项目3孔加工—扩孔、铰孔

• 选择铰削余量时,应考虑到铰孔精度、孔径大 小、表面粗糙度、材料的软硬、铰刀类型以及 加工工艺等,可参考表3-8列出的铰削余量的 范围。 • (3)机铰时的切削速度和进给量铰削时的切削 速度和进给量要选择的适当,否则铰刀容易磨 损,且影响加工质量。具体选择可参考表3-9 • (4)切削液在铰削过程中必须要选择适当的切 削液,以减小摩擦、冲掉切屑和消散热量,防 止产生积屑瘤或孔径扩大的现象。具体选择可 参考表3-10 上一页 返回

车工工艺试题库

车工工艺试题库第一章车削的基本知识一、填空题:1、在机械制造业中,车床占机床总数的随着科技的进步,数控车床的数量也已占到数控机床总数的左右。

答案:30%25%2、车床床身是车床的大型部件,它有两条精度很高的导轨和导轨。

答案:基础V形矩形3、按其作用,车削运动可分为和两种。

答案:主运动进给运动4、车削时,工件上形成了、和三个表面。

答案:已加工表面过渡表面待加工表面5、90°车刀又称为,主要用来车削工件的、和答案:偏刀外圆端面倒角6、装刀时必须使修光刃与平行,且修光刃长度必须进给量,才能起修光作用。

答案:进给方向大于7、当车刀刀尖位于主切削刃S的最高点时,入S0°(〉、=、V)。

车削时,切屑排向工件的表面方向,刀尖强度较,适用于车。

答案:〉待加工小精8、为测量车刀的角度,假想的三个基准坐标平面是、和,这三者之间的关系是答案:基面切削平面正交平面相互垂直9、高速钢刀具常用于承受冲击力的场合,特别适用于制造各种结构复杂的刀具和刀具;但是不能用于切削。

答案:较大成形孔加工高速10切削用量是表示和大小的参数。

它是、和切削速度三者的总称、故又把这三者称为切削用量的答案:主运动进给运动背吃刀量进给量三要素11、根据进给方向的不同,进给量又分为和两种。

其中是指垂直于车床床身导轨方向的进给量。

答案:纵进给量横进给量横进给量12、切削液主要有、和等作用。

对于精加工,作用就显得更加重要了。

答案:冷却作用润滑作用清洗作用润滑作用13、车削时常用的切削液有切削液和切削液两大类。

其中乳化液属于切削液,切削液主要起润滑作用。

答案:水溶性油溶性水溶性油溶性二、判断题1、车削时,工件的旋转运动是主运动。

()答案:T2、车削时,进给运动是机床的主运动,它消耗机床的主要动力。

()答案:F3、能够用来车削工件外圆的车刀有90°车刀、75°车刀和45°车刀()答案:T4、车刀切削刃可以是直线,也可以是曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

③当钻头刚接触工件端面和钻通孔快要钻透时,进给量要小,以防钻头折断。

④钻小而深孔时,应先用中心钻钻中心孔,避免将孔钻歪。

⑤钻深孔时,切屑不易排出,要经常把钻头退出清除切屑。

⑥钻削钢料时,必须浇注充分的切削液,使钻头冷却。钻铸铁时可不用切削液。

3.麻花钻的名义螺旋角是指( )的螺旋角。

A.外缘处B.钻心处

C.1/3直径处D.1/2直径处

课堂小结

麻花钻在套类工件加工中,要灵活掌握切削材料和要素。

课外作业

课后复习题第6、7、8题P89

教学反思

熟能生巧,多用多练方能熟练掌握。

当两者的规格不相同时,就必须在钻柄处装一个与尾座套筒规格相同的过渡锥套,然后再将过渡锥套装入尾座套筒锥孔内。

(3)用V形架装夹

是用两块V形架将直柄钻头装夹在刀架上,钻孔前,要先校准中心,钻孔时,可利用床鞍的自动纵向进给进行钻孔。

(4)用专用夹具装夹

将专用夹具装夹在刀架上,锥柄钻头可插入专用夹具的锥孔中,如装夹直柄钻头,专用夹具应是圆柱孔,侧面用螺钉紧固。钻削前,应先校准中心,然后利用床鞍的纵向进给进行钻孔。

新授:

一、关于麻花钻的正确装夹

不同类型的麻花钻装夹各有讲究,就常用的麻花钻装夹介绍如下:

(1)直柄麻花钻的装夹

直柄麻花钻常用钻夹头装夹,然后将钻夹头锥柄装入车床尾座套筒锥孔中即可进行钻削。

(2)锥柄麻花钻的装夹

锥柄麻花钻的柄部是莫氏圆锥。

当钻头锥柄的规格与尾座套筒锥孔的规格相同时,可直接把钻柄装入尾座锥孔内。

车工工艺与技能训练授课教案NO:3.3.2

课题

3.3.2套类工件的加工——麻花钻2

课型

新授

教具

黑板、多媒夹

2、掌握麻花钻钻孔要素

教学重点

掌握麻花钻正确装夹

教学难点

熟练运用装夹及钻孔的要素

教学方法

讲授

教学过程

主要教学内容

引入新课:

前面,我们了解和学习了麻花钻的基本知识,今天,我们就麻花钻的钻孔进行学习。

③进给量,

在车床上钻孔时,工件转1周,钻头沿轴向移动的距离为进给量。在车床上是用手慢慢转动尾座手轮来实现进给运动。进给量太大会使钻头折断。用直径为12 mm一25 mm的钻头钻削钢料时,进给量选0.15 mm/r—0.35 mm/r;钻铸铁时,进给量可略大些。

(2)钻孔时注意事项’

①将钻头装入尾座套筒中,找正钻头轴线与工件旋转轴线相重合,否则会使钻头折断。

(3)钻孔质量分析

钻孔时,产生废品的主要原因是孔歪斜以及孔过大,产生原因及预防措施详见课本P68表3 -1。

三、随堂练习:

1.麻花钻上靠外缘处最小的角度是( )。

A.螺旋角B.前角

C.后角D.横刃斜角

2.标准麻花钻的螺旋角应在( )之间。

A.15°~20°B.18°~30°

C.40°~50°D.-30°~30°

二、麻花钻钻孔的方法

(1)钻孔时切削用量

①切削深度

钻孔时的切削深度是钻头直径的一半。

②切削速度

钻孔时的切削速度是指钻头主切削刃外缘处的线速度。

vc= πdn/1000

式中:vc——切削速度,m/nin;

d——钻头的直径,mm;

n——-车床主轴转速,r/m/n。

用高速钢钻头钻钢料时,切削速度一般选15 m/min~30 m/min,钻铸铁时取10 m/min一25 m/nmi。