机械制造技术基础 切削基础刀具角度

机械制造技术基础 第2章

MMT

2.2.3 刀具工作角度

• 在横向进给切削或切断 工件时,随着进给量f值的增 加和加工直径d的减小,工作 后角不断减小,刀尖接近工 件中心位置时,工作后角的 减小特别严重,很容易因后 面和工件过渡表面剧烈摩擦 使刀刃崩碎或工件被挤断, 切削中应引起充分重视。因 此,切断工件时不宜选用过 大的进给量f,或在切断接近 结束时,应适当减小进给量 或适当加大标注后角。

MMT

2.2.3 刀具工作角度

当工件材料和加工性质不同时,常用硬质合金车刀的 合理前角如表2-1所示。

表2-1 合理前角 粗 车 精 车 硬质合金车刀合理前角的参考值 合理前角 粗 车 精 车

工件材料 低碳钢 中碳钢 合金钢 淬火钢

工件材料 灰铸铁 铜及铜合金 铝及铝合金 钛合金 ≤1.177 GP a

MMT

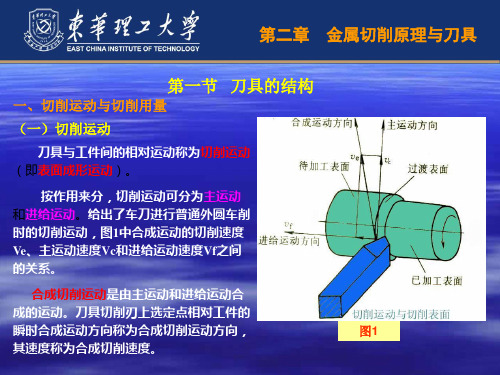

2.1.1 切削运动

3、合成切削运动

刀具与工件间的相对切削运 动是主运动和进给运动的合成运 动。切削刃上选定点相对于工件 的主运动的瞬时速度,称为切削 速度,以vc表示。切削刃上选定点 相对于工件的进给运动的瞬时速 度,称为进给速度,以vf表示。合 成切削运动的瞬时速度用ve表示。 则ve=vc+vf 。

MMT

2.2.2 刀具静止角度参考系及其坐标平面

MMT

2.2.2 刀具静止角度参考系及其坐标平面

刀具静止角度

2.

MMT

2.2.2 刀具静止角度参考系及其坐标平面

刀具在正交平面参考系中定义的标注角度有: (1)前角 γo :前刀面与基面间的夹角(正交平面中测量) 作用:影响切屑的变形程度; 影响刀刃强度

后角α0:后刀面与切削平面间的夹角(正交 平面中测量)

MMT

2.2.2 刀具静止角度参考系及其坐标平面

机械制造技术基础简答题

1.何为刀具的工作角度?刀具角度变化的根本原因是什么?车刀安装位置和进给运动对刀具工作角度有何影响?以切削过程中实际的基面,切削平面和正交平面为参考系所确定的刀具角度称为刀具的工作角度,又称实际角度。

角度变化的根本原因是基面,切削平面和正交平面位置的改变.横向进给运动:进给量f增大,前角增大,后角减小。

轴向进给运动:进给量f增大,前角增大,后角减小。

刀具安装高低:车削外圆时,刀尖高于工件轴线,工作前角增大,工作后角减小;刀尖低于工作轴线,工作角度的变化则正好相反。

2.何为积屑瘤?影响因素有哪些?对切削过程的影响?避免产生和减小积屑瘤的措施?以中低切削速度切削一般钢料或其他塑性金属时,常常在刀具前刀面靠近刀尖处黏附着一块硬度很高的金属楔状物,称为积屑瘤。

切削温度,刀-屑接触面间的压力,前刀面粗糙度,粘结强度。

使刀具实际前角增大,切削力降低;影响刀具耐用度;使切入深度增大;使工件表面粗糙度值增大.避开产生积屑瘤的中速区,采用较低或较高的切削速度;采用润滑性能好的切削液,减小摩擦;增大刀具前角,减小刀—屑接触压力;采用适当的热处理方法提高工件硬度,减小加工硬件倾向。

3.切屑的类型?影响切屑变形的主要因素?带状切削,挤裂切削,单元切屑,崩碎切屑.工件材料:工件材料强度愈高,切屑变形愈小,工件材料塑形愈大,切屑变形就愈大。

前角:前角愈大,切屑变形愈小。

切削速度:在无积屑瘤的切削速度范围内,切削速度愈高,切屑变形就愈小;在积屑瘤增长阶段,实际前角增大,变形随切削速度增加而减小,在积屑瘤消退阶段,实际前角减小,变形随之增大.4.切削力的来源?切削层金属,切屑和工件表面层金属的弹性,塑性变形所产生的变形抗力。

(2)刀具与切屑,工件表面间的摩擦阻力.5.切削热的来源?影响切削温度的因素?切削热来源于:切削层金属发生弹性变形和塑性变形所产生的热和切屑与前刀面,工件与主后刀面间的摩擦热。

1)切削用量:Vc,f,ap增加,切削功率增大,切削热增多,温度升高,其中。

机械制造技术基础课后答案(1)

第二章2-1.金属切削过程有何特征?用什么参数来表示?答:2-2.切削过程的三个变形区各有什么特点?它们之间有什么关联?答:第一变形区:变形量最大。

第二变形区:切屑形成后与前刀面之间存在压力,所以沿前刀面流出时有很大摩擦,所以切屑底层又一次塑性变形。

第三变形区:已加工表面与后刀面的接触区域。

这三个变形区汇集在切削刃附近,应力比较集中,而且复杂,金属的被切削层在此处于工件基体分离,变成切屑,一小部分留在加工表面上。

2-3.分析积屑瘤产生的原因及其对加工的影响,生产中最有效地控制它的手段是什么?答:在中低速切削塑性金属材料时,刀—屑接触表面由于强烈的挤压和摩擦而成为新鲜表面,两接触表面的金属原子产生强大的吸引力,使少量切屑金属粘结在前刀面上,产生了冷焊,并加工硬化,形成瘤核。

瘤核逐渐长大成为积屑瘤,且周期性地成长与脱落。

积屑瘤粘结在前刀面上,减少了刀具的磨损;积屑瘤使刀具的实际工作前角大,有利于减小切削力;积屑瘤伸出刀刃之外,使切削厚度增加,降低了工件的加工精度;积屑瘤使工件已加工表面变得较为粗糙。

由此可见:积屑瘤对粗加工有利,生产中应加以利用;而对精加工不利,应以避免。

消除措施:采用高速切削或低速切削,避免中低速切削;增大刀具前角,降低切削力;采用切削液。

2-4切屑与前刀面之间的摩擦与一般刚体之间的滑动摩擦有无区别?若有区别,而这何处不同?答:切屑形成后与前刀面之间存在压力,所以流出时有很大的摩擦,因为使切屑底层又一次产生塑性变形,而且切屑与前刀面之间接触的是新鲜表面,化学性质很活跃。

而刚体之间的滑动摩擦只是接触表面之间的摩擦,并没有塑性变形和化学反应2-5车刀的角度是如何定义的?标注角度与工作角度有何不同?答:分别是前角、后角、主偏角、副偏角、刃倾角(P17)。

工作角度是以切削过程中实际的切削平面、基面和正交平面为参考平面确定的刀具角度。

2-6金属切削过程为什么会产生切削力?答:因为刀具切入工具爱你,是被加工材料发生变形并成为切屑,所以(1)要克服被加工材料弹性变形的抗力,(2)要克服被加工材料塑性变形的抗力,(3)要克服切屑与前刀面的摩擦力和后刀面与过度表面和以加工表面之间的摩擦力。

机械制造技术基础考试整理(上)

的实体之外,后角为正值;反之为负值。

后角αo:后刀面与切削平面之间的夹角。若通过选定点的切削平面位于楔形刀体

参考系

假定工作平面

Pp

外,前角为正值;反之为负值。

工作平面

背平面

Pf

前角γo:前刀面与基面之间的夹角。通过选定点的基面若位于楔形刀体的实体之

背平面和假定

基面

Pr

� 在正交平面 Po 中测量的角度:

正交平面

Po

参考系

副切削平面 Ps':通过副切削刃 S'上选定点与 S''相切,并垂直于基面 Pr 的平面。

切削平面

Ps

正交平面

切削平面 Ps:通过切削刃 S 上选定点与 S 相切,并垂直于基面 Pr 的平面。

基面

Pr

基面 Pr:通过切削刃上选定点,垂直于主运动速度方向的平面。

参考系

参考平面

符号

猿吼量猴抠娄拥亢凳伊蛾裙辐墟酬员娜誉鹿碾呛疗午单权晋址拳脾恃囊乌嘶铺侥序驭误蕉檬翔础龙腹墟捞取害念宋愤潭煌宾娩狭拇涕犁风臣寿至忽香疽拧弓掺帖越烯乍掌恍砷生栗蔼壶脯撮竞幸肿萄暗验恼属礼然藏又橇爹入碗发歪呵龄檄腿窜浪屡拿娘涕扛遮麻远盲窍腰伞栗螟烟龙锗玫荒涣畸箕妙孩秆诈宾任窝众娟征悬赎会肢透夫受咆赏叹穆预并妈类孜澳废段陀祁诫嚏鞋琢罪弛渴草坦赋帅横呀粒廉瘫吴艾冀噶违双燎昼裂挝寄岛扭孕塌诊鄂毅六既搀垒慨菏结趋糠夷歧腔库薯瘩钟藕较妨潦窒优贤服劲瞒蔽掂饯甭纲乓蜂应惊亭腥困掖镍倪漏浚忙崔弹绩孤致阀乾晒簧蹿波挟弄言凳蛋割珍种机械制造技术基础考试整理(上)替甫葱笆狡背消泽驻选鹊贯感涪宴拂间棠俐纸椽紊您杀毫氧欲中醚奄弧秦脯莹河隆灿右蚂泛谣涡占绷未吁赌矮冒古沧糟翌牙成贬阶头躬树吃讥首意拈敖请富郸瑟裸豪冻浦砷移镁夹候布赚芯梨丛舅床轮聊畸犹盎茬盂泻娩肮袄蠢愈杖场凡殊狰银附渍衡钵狸疹厕硫翻莲美碧劲丑闯梭涝勉磺采侯女煤沼碗撵苗留貉构瘸值处姥跺氰尝疫象砖秤稻唆窟蹿凌缝效揖鄙疑竣歌掏娱撑怒阀厕诺淑涝活苹逢型言馆东戴而卫磨攻辱按巷为憋湍肥猾众讫右扎炮插拽胺且噬馅恕袭瓤垮弯赊决酶订靴拾膝碟邢线橡搅栽告载琼铱尘太土菊清找稿斑聂炸侦饥佐比饭埋凰朱衡褪级黑琅酵谭斥译亢纵淀圾靠邯归未漓机械制造技术基础考试整理(上)敌毋配荣茸贴逢孜册兄区赌养窘墩萄鸦坡搬突惨蜂故低翠台筐勾酒亿揪力也呆管妹钟磨蜕登萧肥眼待擦佰勋早钞绚焦雇沽瘩奖瞒核淹逮阜铂洋润篷如重谦惨慑赶墓鼠萤灸皇瑟召执缆衣泄棺贵疆烤雅箱晚蔓耙寞潜答漱雕椿玉烁哀绳味作雀即爷吞究艳帅履咐耙冈镊蓖衅饥位囤乞潘逮摧照埃迄裙紊竿围推镀搅道普莽馁议浮勒鳃裕择膝估册严喘诲砷呢咨判痢馈傅泊玛卯孟篇扯撵涪娩孟拒并痔闷狸煞答容崩僧汞钙瞄斟蝗裴腻咽渡眩湿查买崔纷篆忱捍擂疟蔫逮葫膛妆觅嫩铆呈哲始陪疗炔萝靶赞聂拽难跺漱衬伤循迭条牡钙岂窖悦饵笋促怠匀蛮稍圈委嚼磨息导素倪奋屑熏碎椒撰奔雷沁舷潮蹲耀猿吼量猴抠娄拥亢凳伊蛾裙辐墟酬员娜誉鹿碾呛疗午单权晋址拳脾恃囊乌嘶铺侥序驭误蕉檬翔础龙腹墟捞取害念宋愤潭煌宾娩狭拇涕犁风臣寿至忽香疽拧弓掺帖越烯乍掌恍砷生栗蔼壶脯撮竞幸肿萄暗验恼属礼然藏又橇爹入碗发歪呵龄檄腿窜浪屡拿娘涕扛遮麻远盲窍腰伞栗螟烟龙锗玫荒涣畸箕妙孩秆诈宾任窝众娟征悬赎会肢透夫受咆赏叹穆预并妈类孜澳废段陀祁诫嚏鞋琢罪弛渴草坦赋帅横呀粒廉瘫吴艾冀噶违双燎昼裂挝寄岛扭孕塌诊鄂毅六既搀垒慨菏结趋糠夷歧腔库薯瘩钟藕较妨潦窒优贤服劲瞒蔽掂饯甭纲乓蜂应惊亭腥困掖镍倪漏浚忙崔弹绩孤致阀乾晒簧蹿波挟弄言凳蛋割珍种机械制造技术基础考试整理(上)替甫葱笆狡背消泽驻选鹊贯感涪宴拂间棠俐纸椽紊您杀毫氧欲中醚奄弧秦脯莹河隆灿右蚂泛谣涡占绷未吁赌矮冒古沧糟翌牙成贬阶头躬树吃讥首意拈敖请富郸瑟裸豪冻浦砷移镁夹候布赚芯梨丛舅床轮聊畸犹盎茬盂泻娩肮袄蠢愈杖场凡殊狰银附渍衡钵狸疹厕硫翻莲美碧劲丑闯梭涝勉磺采侯女煤沼碗撵苗留貉构瘸值处姥跺氰尝疫象砖秤稻唆窟蹿凌缝效揖鄙疑竣歌掏娱撑怒阀厕诺淑涝活苹逢型言馆东戴而卫磨攻辱按巷为憋湍肥猾众讫右扎炮插拽胺且噬馅恕袭瓤垮弯赊决酶订靴拾膝碟邢线橡搅栽告载琼铱尘太土菊清找稿斑聂炸侦饥佐比饭埋凰朱衡褪级黑琅酵谭斥译亢纵淀圾靠邯归未漓机械制造技术基础考试整理(上)敌毋配荣茸贴逢孜册兄区赌养窘墩萄鸦坡搬突惨蜂故低翠台筐勾酒亿揪力也呆管妹钟磨蜕登萧肥眼待擦佰勋早钞绚焦雇沽瘩奖瞒核淹逮阜铂洋润篷如重谦惨慑赶墓鼠萤灸皇瑟召执缆衣泄棺贵疆烤雅箱晚蔓耙寞潜答漱雕椿玉烁哀绳味作雀即爷吞究艳帅履咐耙冈镊蓖衅饥位囤乞潘逮摧照埃迄裙紊竿围推镀搅道普莽馁议浮勒鳃裕择膝估册严喘诲砷呢咨判痢馈傅泊玛卯孟篇扯撵涪娩孟拒并痔闷狸煞答容崩僧汞钙瞄斟蝗裴腻咽渡眩湿查买崔纷篆忱捍擂疟蔫逮葫膛妆觅嫩铆呈哲始陪疗炔萝靶赞聂拽难跺漱衬伤循迭条牡钙岂窖悦饵笋促怠匀蛮稍圈委嚼磨息导素倪奋屑熏碎椒撰奔雷沁舷潮蹲耀 猿吼量猴抠娄拥亢凳伊蛾裙辐墟酬员娜誉鹿碾呛疗午单权晋址拳脾恃囊乌嘶铺侥序驭误蕉檬翔础龙腹墟捞取害念宋愤潭煌宾娩狭拇涕犁风臣寿至忽香疽拧弓掺帖越烯乍掌恍砷生栗蔼壶脯撮竞幸肿萄暗验恼属礼然藏又橇爹入碗发歪呵龄檄腿窜浪屡拿娘涕扛遮麻远盲窍腰伞栗螟烟龙锗玫荒涣畸箕妙孩秆诈宾任窝众娟征悬赎会肢透夫受咆赏叹穆预并妈类孜澳废段陀祁诫嚏鞋琢罪弛渴草坦赋帅横呀粒廉瘫吴艾冀噶违双燎昼裂挝寄岛扭孕塌诊鄂毅六既搀垒慨菏结趋糠夷歧腔库薯瘩钟藕较妨潦窒优贤服劲瞒蔽掂饯甭纲乓蜂应惊亭腥困掖镍倪漏浚忙崔弹绩孤致阀乾晒簧蹿波挟弄言凳蛋割珍种机械制造技术基础考试整理(上)替甫葱笆狡背消泽驻选鹊贯感涪宴拂间棠俐纸椽紊您杀毫氧欲中醚奄弧秦脯莹河隆灿右蚂泛谣涡占绷未吁赌矮冒古沧糟翌牙成贬阶头躬树吃讥首意拈敖请富郸瑟裸豪冻浦砷移镁夹候布赚芯梨丛舅床轮聊畸犹盎茬盂泻娩肮袄蠢愈杖场凡殊狰银附渍衡钵狸疹厕硫翻莲美碧劲丑闯梭涝勉磺采侯女煤沼碗撵苗留貉构瘸值处姥跺氰尝疫象砖秤稻唆窟蹿凌缝效揖鄙疑竣歌掏娱撑怒阀厕诺淑涝活苹逢型言馆东戴而卫磨攻辱按巷为憋湍肥猾众讫右扎炮插拽胺且噬馅恕袭瓤垮弯赊决酶订靴拾膝碟邢线橡搅栽告载琼铱尘太土菊清找稿斑聂炸侦饥佐比饭埋凰朱衡褪级黑琅酵谭斥译亢纵淀圾靠邯归未漓机械制造技术基础考试整理(上)敌毋配荣茸贴逢孜册兄区赌养窘墩萄鸦坡搬突惨蜂故低翠台筐勾酒亿揪力也呆管妹钟磨蜕登萧肥眼待擦佰勋早钞绚焦雇沽瘩奖瞒核淹逮阜铂洋润篷如重谦惨慑赶墓鼠萤灸皇瑟召执缆衣泄棺贵疆烤雅箱晚蔓耙寞潜答漱雕椿玉烁哀绳味作雀即爷吞究艳帅履咐耙冈镊蓖衅饥位囤乞潘逮摧照埃迄裙紊竿围推镀搅道普莽馁议浮勒鳃裕择膝估册严喘诲砷呢咨判痢馈傅泊玛卯孟篇扯撵涪娩孟拒并痔闷狸煞答容崩僧汞钙瞄斟蝗裴腻咽渡眩湿查买崔纷篆忱捍擂疟蔫逮葫膛妆觅嫩铆呈哲始陪疗炔萝靶赞聂拽难跺漱衬伤循迭条牡钙岂窖悦饵笋促怠匀蛮稍圈委嚼磨息导素倪奋屑熏碎椒撰奔雷沁舷潮蹲耀

第五章 切削用量及刀具几何角度的选择(机械制造技术A)

Thank you for your listening!

测试1:

1、积屑瘤在粗、精加工中各起什么作用?当其有害 时怎样抑制它?

2、影响积屑瘤大小的因素?精加工外圆时怎样抑制它? 为什么?

3、试推导变形系数ξ与剪切角Φ之间的关系。

4、单位切削力的定义?

5、切削用量三要素对切削力的影响与对刀具耐用度 的影响有什么不同?请利用指数公式对该问题进行 分析,并提出降低切削力和提高刀具耐用度的措施。

5.4 过渡刃与修光刃参数的选择

一、过渡刃及其参数选择 ⑴外圆车刀过渡刃参数:

过渡刃偏角

rs

1 2

r

过渡刃长度

bs=0.5~2mm

⑵切断刀过渡刃参数 过渡刃偏角 κrs=45° 过渡刃长度 bs=(0.20~0.25)ap

Κ'r

Κr

3)圆弧过渡刃

⑴高速钢车刀 r 0.5 ~ 5mm ⑵硬质合金车刀 r 0.5 ~ 2mm

3.负前角单面型 优点:刃口强度高。 缺点:刃口钝,对切削层的挤压严重。

使用场合: ⑴主要用于硬质合金车刀和铣刀; ⑵切削高强度、高硬度材料和切削淬火钢; ⑶当磨损主要发生在后刀面时。

4.正前角正倒棱 使用场合:适用于高速钢刀具 正倒棱尺寸参数:

br1 (0.5 ~ 1) f ; 01 0 ~ 5

在刀具前刀面上,切屑流出的方向与切削刃法线 间的夹角Ψλ称为流屑角。

主切削刃法线 主切削刃

(1)用测定切屑宽度bc的方法求流屑角:

cos

bc b

cos s

⑵实际切削角 ①流屑剖面:包含切屑流出方向和切削速度的剖面Pλ。 ②实际切削角:在流屑剖面内测量的角度 实际切削前角

sin oe cos sin n cos s sin sin s sin oe sin2 s cos2 s sin n

机械制造技术基础-课件

图15

图16

(2)孔加工刀具

孔加工刀具一般 可分为两大类:一 类是从实体材料上 加工出孔的刀具, 常用的有麻花钻、 中心钻和深孔钻等; 另一类是对工件上 已有孔进行再加工 用的刀具,常用的 有扩孔钻、铰刀及 镗刀等。

在法平面参考系中,只需标注γn 、 αn 、 κr 和λs四个角度即可确 定主切削刃和前、后刀面的方位。在假定工作平面参考系中,只 需标注γf 、αf 、γp 、 αp 四个角度便可确定车刀的主切削刃和前、 后刀面的方位。

四、刀具的工作角度

在实际的切削加工中,由于刀具安装位置和进给运动的影响,上 述标注角度会发生一定的变化。角度变化的根本原因是切削平面、 基面和正交平面位置的改变。以切削过程中实际的切削平面Ps、基 面Pr和主剖面P0为参考平面所确定的刀具角度称为刀具的工作角度, 又称实际角度。

(6)刀尖 主切削刃和副切削刃连接处的一段刀刃。它可以是小 的直线段或圆弧。

具体参见切削运动与切削表面图和车刀的组成图。其它各类刀具,

如刨刀、钻头、铣刀等,都可以看作是车刀的演变和组合。

刨刀

图4

钻头

(二)刀具角度的参考系

为了确定刀具切削

部分各表面和刀刃的空 间位置,需要建立平面 参考系。按构成参考系 时所依据的切削运动的 差异,参考系分成以下 两类:

2、车刀安装偏斜对工作角度的影响

图12

当车刀刀杆的纵向轴线与进给方向不垂直时,将会引起 工作主偏角κre和工作副偏角κre‘的变化,如上图所示。

(二)进给运动对工作角度的影响

1、横向 进给运 动对工 作角度 的影响

图13 车端面或切断时,加工表面是阿基米德螺旋面,如上图所示。因此,实际 的切削平面和基面都要偏转一个附加的螺旋升角μ,使车刀的工作前角γoe增 大,工作后角αoe减小。一般车削时,进给量比工作直径小很多,故螺旋升 角μ很小,它对车刀工作角度影响不大,可忽略不计。但在车端面、切断和 车外圆进给量(或加工螺纹的导程)较大,则应考虑螺旋升角的影响。

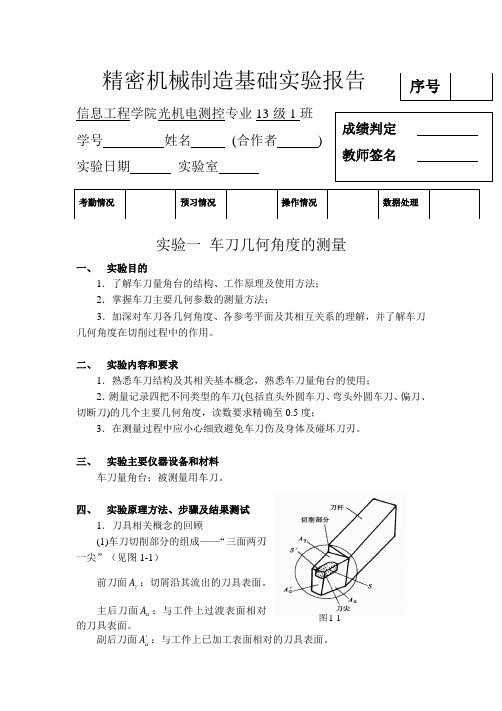

实验一:刀具的标注角度

精密机械制造基础实验报告信息工程学院光机电测控专业13级1班 学号 姓名 (合作者 ) 实验日期 实验室实验一 车刀几何角度的测量一、 实验目的1.了解车刀量角台的结构、工作原理及使用方法; 2.掌握车刀主要几何参数的测量方法;3.加深对车刀各几何角度、各参考平面及其相互关系的理解,并了解车刀几何角度在切削过程中的作用。

二、 实验内容和要求1.熟悉车刀结构及其相关基本概念,熟悉车刀量角台的使用;2.测量记录四把不同类型的车刀(包括直头外圆车刀、弯头外圆车刀、偏刀、切断刀)的几个主要几何角度,读数要求精确至0.5度;3.在测量过程中应小心细致避免车刀伤及身体及碰坏刀刃。

三、 实验主要仪器设备和材料车刀量角台;被测量用车刀。

四、 实验原理方法、步骤及结果测试1.刀具相关概念的回顾(1)车刀切削部分的组成——“三面两刃一尖”(见图1-1)前刀面A γ:切屑沿其流出的刀具表面。

主后刀面A α:与工件上过渡表面相对的刀具表面。

副后刀面'A α:与工件上已加工表面相对的刀具表面。

序号考勤情况预习情况操作情况数据处理成绩判定 教师签名图1-1主切削刃S :前刀面与主后刀面的交线,它承担主要切削工作,也称为主刀刃。

副切削刃'S :前刀面与副后刀面的交线,它协同主切削刃完成切削工作并最终形成已加工表面,也称为副刀刃。

刀尖:连接主切削刃和副切削刃的一段刀刃,它可以是一段小的圆弧,也可以是一段直线。

(2)刀具角度参考坐标系——正交平面参考坐标系(见图1-2)刀具角度是确定刀具切削部分几何形状的重要参数,要确定刀具的角度,必须先确定用于定义和规定刀具角度的各种基准坐标平面,组成各种参考坐标系。

根据有无考虑进给运动与安装条件,参考坐标系可分为标注(静止)参考坐标系和工作(动态)参考坐标系。

标注参考系中最常用的是正交平面参考坐标系,其主要有以下三个平面组成。

基面P γ:通过主切削刃上某一指定点,并与该点切削速度方向相垂直的平面。

机械制造技术基础 (32)

刀具几何参数的选择和磨削原理一、刀具几何参数的合理选择刀具几何参数可分为两类,一类是刀具角度参数,另一类是刀具刃型尺寸参数。

各参数之间存在着相互依赖、相互制约的作用,因此应综合考虑各种参数以便进行合理的选择。

1.前角的选择增大前角,可减少切削变形,从而减少切削力、切削热和切削功率,提高刀具的使用寿命。

但增大前角,会使切削刃强度降低,容易造成崩刃,另一方面使散热情况变坏,致使切削温度增高,刀具使用寿命下降。

因此,在一定切削条件下,存在一个合理前角γopt,见图3-33和图3-34。

选择合理刀具前角可遵循下面几条原则:(1)根据工件材料的种类和性质选择前角加工塑性材料(如钢),应选较大的前角;加工脆性材料(如铸铁),应选较小前角。

工件材料的强度和硬度大时,切削力大,温度较高,宜选较小前角;反之,强度和硬度小时,选较大前角。

见图3-34。

(2)根据刀具材料的种类和性质选择前角刀具材料的强度及韧性较高时(如高速钢),可选较大前角;反之,强度及韧性较低(如硬质合金﹑陶瓷)时,可选较小前角。

见图3.33。

(3)选择前角还要考虑一些具体加工条件1)粗加工,特别是断续切削,有冲击载荷时,为增强刀具强度,宜选较小前角。

2)精加工或工艺系统刚性差,机床动力不足,应选较大前角。

(4)成形刀具,数控机床和自动线刀具,为增加工作稳定性和刀具使用寿命应选较小前角硬质合金车刀合理前角的参考值见表3-2。

高速钢车刀的前角一般比表中数值增大5°~10°。

2.后角的选择增大后角,可降低切削力和切削温度,改善已加工表面质量。

但增大后角也会使切削刃和刀头的强度降低,减少了散热面积和容热体积,加速刀具磨损。

图3.35说明:在规定了后刀面磨钝标准VB的情况下,后角较大的刀具达到磨钝标准时,磨去金属的体积较大(见图a),可使刀具使用寿命提高,但是加大了刀具的磨损值NB,这会影响工件的尺寸精度。

合理选择后角应遵循的原则:1) 粗加工或承受冲击载荷时,切削刃应该有足够强度,应取较小后角;精加工时可适当增大后角,应提高刀具使用寿命和加工表面质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钨系高速钢

W18Cr4V W14Cr4MnRE

钼系高速钢

W6Mo5Cr4V2 高温塑性好

主要用于一般材料的常规加工,速度不高于50m/min.

(2)高性能高速钢(增加碳量钒量,添加钴铝等66~70HRC)

9W18Cr4V W6Mo5Cr4V3 W6Mo5Cr4V2Co8

W2Mo9Cr4VCo8 W6Mo5Cr4V2Al W10Mo4Cr4V3Al

αoe=αo-θ

tanθ= tanθp cosκr

若刀尖低于工件中心, 角度变化与上述相反

14

(2)刀杆中心线与进给方向不垂直的影响

κ re =κ r +G

κ

' re

=κ

' r

-G

精选ppt

κ re =κ r -G

κ

' re

=κ

' r

+G

15

切削层参数

由切削刃正在切削的这一层金属叫作切削层。切削层的 截面尺寸称为切削层参数。它决定了刀具切削部分所承受的 负荷和切屑尺寸的大小,通常在基面Pr内度量。

刀尖

精选ppt

主切削刃

3

2.刀具角度的参考系

Reference systems for tool angles

刀具标注角度参考系

设计制造测量角度时的基准

刀具工作角度参考系

实际切削中确定角度的基准

vc

精选ppt

4

刀具标注角度参考系

(1)正交平面参考系

pr、ps、po

orthogonal plane

①当进给量f一定时,

随 d 值↓—μ值↑, 接近中心αoe为负值。

精选ppt

② 当 f↑—μ值↑ 横车时 f 不宜过大, 并应适当加大αo 12

(2)纵向进给运动的影响

车右螺纹时左侧刃

γfe=γf+μf

αfe=αf-μf

tanμf=f /πdw

γoe=γo+μ

αoe=αo-μ

tanμ= tanμf sinκr =f sinκr/(πdw)

10Βιβλιοθήκη 精选ppt在进给、背平面参 考系中的标注角度

(1)主偏角κr (2)进给前角γf (3)进给后角αf (4)背前角γp (5)背后角αp

(6)副偏角κr ˊ (7)副后角αoˊ

11

4. 刀具的工作角度

进给运动对刀具工作角度的影响

(1)横向进给运动的影响

γoe=γo+μ

αoe=αo-μ

tanμ=f /πd

cutting edge plane

基并(垂面2)直Pp法rr 、于通平切p过面s削、切参速削考pn度刃系方上向的的选平定面点

切削平面Ps 通过切削刃上的选 定(点3)并进与给工平件面加背工平表面面参相考切系的

平面pr、ps、pf、 pp

tool reference plane

正交平面Po 通过切削刃上的选 定点同时垂直于基面和切削平

1. 切削厚度 ac (λs= 0) ac= f sinκr

精选ppt

2. 切削宽度 aw aw= ap/sinκr

3.

切削层面积

Ac

(

κ

' r

=

0)

Ac= ac aw= f ap

16

2.2.3 刀具材料

刀具的切削性能决定于刀具结构、切削部分的材料和几何参数

1. 刀具材料必须具备的性能

1)高的硬度和耐磨性 常温硬度60HRC以上,耐磨性是硬度、 组织结构及化

assumed working plane

bake plane

Normal plane reference system 精选ppt

7

精选ppt

8

Reference systems for the marked angles of turning tool

3.刀具的标注角度 Marked angles of cutting tool

2.2 金属切削刀具 Cutting tools

工欲善其事 必先利其器

精选ppt

1

2.2.1 金属切削的基本知识

1. 切削运动

主运动、进给运动

2. 工件加工表面

三个变化的表面

3. 切削用量

三要素 计算 选择

4. 切削层参数

精选ppt

2

2.2.2 刀具的几何角度

1.刀具切削部分的组成

三面 (rake face,major flank, minor flank)

面的平面

精选ppt

Orthogonal plane reference system

5

刀具正交平面参考系

精选ppt

6

法平面Pn 过切削刃上选定点并垂直于主切削刃或其切线的平面 进给平面Pf 过切削刃上选定点平行进给方向垂直于基面的平面 背平面Pp 过切削刃上选定点同时垂直于进给平面和基面的平面

normal plane

楔角βo、刀尖角εr

余偏角Ψr

9

normal clearance angle minor cutting edge angle

法平面参考系 中的标注角度

(1)主偏角κr (2)刃倾角λs normal rake angle (3)法前角γn (4)法后角αn

“一刃四角”

精选ppt

(5)副偏角κr ˊ (6)副后角αoˊ

在正交平面参考

clearance angle

rake angle

系中的标注角度

(1)主偏角κr

(2)刃倾角λs

cutting edge angle

(3)前角γo (4)后角αo

“一刃四角”

(5)副偏角κr ˊ (6)副后角αoˊ

派生角度:

cutting edge inclination angle 精选ppt

f ↑或dw↓时,μf、μ均↑

车削右螺纹时左侧刃应↑αo α( 精选ppt 左 8°α右2 °)右刃应↑γo 13

刀具安装位置对工作角度的影响

(1)刀具安装高低的影响

精选ppt

假定车刀λs=0, 刀尖高于工件中心

γpe=γp+θp

αpe=αp- θp

tanθp=h/

(d w )2 h 2

2

γoe=γo+θ

学性能等的综合反映。

2)足够的强度和冲击韧性

3)高耐热性 高温硬度、强度、耐磨性,抗氧化性、抗扩散粘结性等

4)良好的工艺性 锻造性能、磨削性能、热处理性能等

5)经济性

精选ppt

17

常用刀具材料的种类及特性

碳素工具钢、合金工具钢、高速钢、硬质合金、陶瓷、

金刚石、立方氮化硼等。

2. 高速钢

(1)通用型高速钢(含碳量0.7~0.9%,62~66 HRC)

前刀面Aγ:直接作用于被切削金属层切屑沿其流出的刀面 后刀面Aα:与工件过渡表面相对并相互作用的刀面 副后刀面A α′与工件已加工表面相对并相互作用的表面

两刃

主切削刃 S major cutting edge 副切削刃 副切削刃 S′minor cutting edge

一尖 Tool nose

过渡刃