年产3.0万吨二甲醚装置分离精馏工段的设计_毕业设计

年产3.0万吨二甲醚装置分离精馏工段的设计

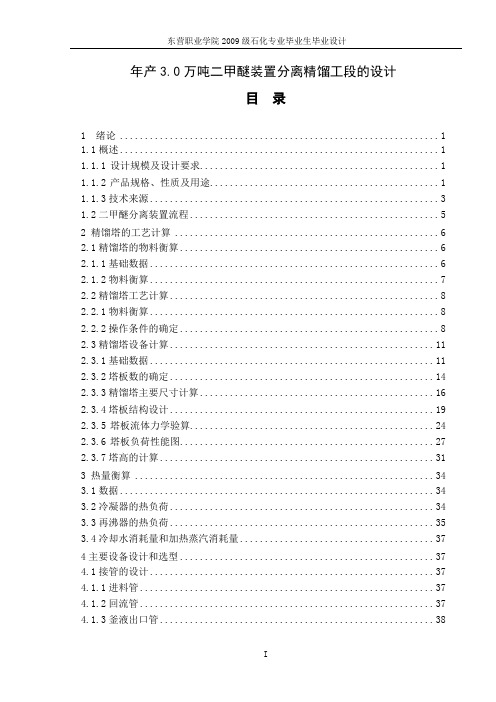

年产3.0万吨二甲醚装置分离精馏工段的设计目录1 绪论 (1)1.1概述 (1)1.1.1设计规模及设计要求 (1)1.1.2产品规格、性质及用途 (1)1.1.3技术来源 (3)1.2二甲醚分离装置流程 (5)2 精馏塔的工艺计算 (6)2.1精馏塔的物料衡算 (6)2.1.1基础数据 (6)2.1.2物料衡算 (7)2.2精馏塔工艺计算 (8)2.2.1物料衡算 (8)2.2.2操作条件的确定 (8)2.3精馏塔设备计算 (11)2.3.1基础数据 (11)2.3.2塔板数的确定 (14)2.3.3精馏塔主要尺寸计算 (16)2.3.4塔板结构设计 (19)2.3.5塔板流体力学验算 (24)2.3.6塔板负荷性能图 (27)2.3.7塔高的计算 (31)3 热量衡算 (34)3.1数据 (34)3.2冷凝器的热负荷 (34)3.3再沸器的热负荷 (35)3.4冷却水消耗量和加热蒸汽消耗量 (37)4主要设备设计和选型 (37)4.1接管的设计 (37)4.1.1进料管 (37)4.1.2回流管 (37)4.1.3釜液出口管 (38)4.1.4塔顶蒸汽管 (38)4.1.5加热蒸汽管 (38)4.2冷凝器的选型 (39)5 结论 (40)参考文献 (40)附录 (41)谢辞 (42)1 绪论1.1概述摘要近年来,二甲醚已成为国际石油替代途径与新型二次能源的热点课题,引起各国关注与重视。

二甲醚的制备主要有甲醇脱水法和合成气一步法两种。

与传统的甲醇合成二甲醚相比,一步法合成二甲醚工艺经济更加合理,在市场更具有竞争力,正在走向工业化。

目前,制取二甲醚的最新技术是从合成气直接制取,相比较甲醇脱水制二甲醚而言,一步法合成二甲醚因为体系存在有未反应完的合成气以及二氧化碳,要得到纯度较高的二甲醚,分离过程比较复杂。

开发中的分离工艺主要采用吸收和精馏等化工单元操作过程得到纯度较高的二甲醚产品。

本设计主要针对分离中的精馏工序进行工艺设计,分离二甲醚、甲醇和水三元体系。

二甲醚分离装置中的精馏工段工艺设计__本科毕业设计论文

二甲醚分离装置中的精馏工段工艺设计__本科毕业设计论文摘要本设计主要针对分离中的精馏工段进行工艺设计,分离二甲醚、甲醇和水三元体系。

查阅相关资料充分了解二甲醚的性质、用途及其现有的分离工艺。

结合实际情况提出分离工艺。

通过基础数据的查找、处理得到相应条件下的基础数据。

精馏塔采用浮阀塔,本设计较为突出的特点有以下几点:(1)塔顶采用液氨冷凝,用来准确控制回流比。

(2)塔板结构设计中精馏段采用单溢流,提馏段则采用双溢流。

塔底采用水蒸汽加热,以提供足够的热量。

再通过计算得出理论板数为7.76块,塔效率为0.292,实际板数为27块,进料位置为提馏段向上第十六块,在浮阀塔主要工艺尺寸的设计计算中得出精馏段塔径为1.6m,提馏段塔径为2.1m。

有效塔高15.5m。

通过浮阀的流体力学验算,用AutoCAD绘制负荷性能图证明各指标数据均符合标准。

以保证精馏过程的顺利进行并使效率尽可能的提高。

关键词:二甲醚;甲醇;水;三元体系;分离AbstractThe design conducts process programming to separate ternary system of dimethyl, methanol and water mainly based on distillation processes in separation. understanding the nature, application and existing separation process of dimethyl through searching relevant information. proposing separation process with actual situation.Basic data of corresponding conditions was obtained by searching and handling basic data. the float valve tower was considered as the primary device of distillation operation, there are several points for the innovation characteristic of the design: (1) liquid ammonia condensate in the top of the tower, it Was used to control reflux ratio accurately. (2) the rectifying sectionutilizes single overflow and the stripping section utilizes double overflow in design of trays structure.Water vapor provide enough heat in tower bottom. Theoretical plate number of 7.76, tower efficiency of 0.292, The actual number of trays of 27, Feed location locates in sixteenth trays above the stripping section by calculation, Column diameter of the rectifying section of 1.6 meters, column diameter of the stripping section of 2.1 meters and effective tower height of 15.5 meters in the main process size design calculations of float valve tower. each index data are in line with standards In order to ensure the smooth progress of the rectification process and improve efficiency as much as possible by checking hydrodynamics of float valve tower which drawed load performance with Auto CAD.Keywords: DME ; Methanol ; Water ; Ternary system ; Separation毕业论文(设计)原创性声明本人所呈交的毕业论文(设计)是我在导师的指导下进行的研究工作及取得的研究成果。

毕业设计个人任务

二甲醚项目设计(3)

1、在集中编写项目可行性报告,明确项目实施方案后,本题要求完成:

工艺流程计算机仿真设计;

绘制PFD和PID;

编制物料及热量平衡计算书。

2、在集中编写项目可行性报告,明确项目实施方案后,本题要求完成:

主要非标设备工艺设计(塔设备),编制设计说明书;

标准设备换热器及其它设备选型设计,编制设计说明书;

编制设备一览表;

按照非标设计结果,绘制设备施工图。

3、在集中编写项目可行性报告,明确项目实施方案后,本题要求完成:

针对精制工段,应用Aspen 的能量分析器软件(Aspen Energy Analyzer)进行热集成网络分析;

优化精制工段热集成网络;

绘制精制工段节能流程图;

对二甲醚项目进行总图设计。

4、在集中编写项目可行性报告,明确项目实施方案后,本题要求完成:

精制工段车间布置设计

精制工段平面布置图

精制工段立面布置图

5、在集中编写项目可行性报告,明确项目实施方案后,本题要求完成:

精制工段主要工艺管道配管设计;

绘制精制工段管道轴测图(应用软件设计);

绘制工厂的平面布置总图(提供三维视图)。

年产8万吨二甲醚精馏工段及分离塔的设计

8万吨/年二甲醚精馏工段及分离塔的设计【摘要】本文主要对二甲醚精馏工段进行工艺设计,分离二甲醚、甲醇和水三元体系。

二甲醚精馏塔采用筛板塔,塔顶冷凝装置采用全凝器,用来准确控制回流比。

塔底采用水蒸汽加热,以提供足够的热量。

通过运用化工模拟软件对二甲醚精馏塔进行模拟,分别讨论了回流比、轻组分回收率等参数对二甲醚精馏过程的影响,得出合适的回流比,理论塔板数,最佳进料板位置。

由模拟结果进行工艺计算得出塔径,有效塔高,筛孔数,通过筛板塔的流体力学验算,证明各指标数据均符合标准。

同时,设计结果与实际生产情况相符。

【关键词】二甲醚精馏;工艺设计;模拟分析Abstract:The article mainly designes the process of DME distillation to separate dimethyl ether, methanol and water system.Design of DMEdistillation columnusessieve.To accurately control the reflux ratio,topcondensing unit uses all-condenser.At the bottom of the column,sufficient heat can be provided by steamheating.Sieveis simulated by usingASPEN PLUS chemical industry simulation system.Factors,such as refluxratio,feedingtemperature,light keycomponent recoveries are discussed on the effects of DMEdistillation to obtain suitablereflux ratio,number of theoretical plates, the best feedlocation..Column diameter, the effective height oftower,sievenumber can be calculated by the simulationresults.Checkingthrough thesieveof thefluid dynamics, proves that theindex dataare in lined withstandards.And the results of design conforme to the Actual production.Keywords: DMEDistillation; Process Design ;Simulation1.引言二甲醚(Dimethy1 Ether,简称DME)习惯上简称甲醚,为最简单的脂肪醚,分子式C2H6O,是乙醇的同分异构体,分子量46.07,是一种无色、无毒、无致癌性、腐蚀性小的产品。

毕业设计 30万吨每年甲醇精馏工段 常压精馏塔工艺设计及分析

54.0

19.0

甲酸乙酯HCOOC2H3

54.1

50.9

16.0

双甲氧基甲烷甲醛

42.3

41.8

8.2

丁酮CH3COC2H5

79.6

63.5

70.0

丙酸甲酯C2H5COOCH3

79.8

62.4

4.7

甲酸炳酯HCOOC3H7

80.9

61.9

50.2

二甲醚(CH3)2O

38.9

38.8

10.0

乙醛缩二甲醇

Key words: methanol distillation, atmospheric distillation, ASPEN simulation, flowsheet

第一章

甲醇(CH3OH,英文名称Methanol)是最简单的饱和脂肪醇。大约有90%的甲醇用于化学工业,作为生产甲醛、甲基叔丁基醚、醋酸、甲酸甲酯、氯甲烷、甲胺、二甲醛等的原料,还有10%用于能源工业。在基础有机化工原料中,甲醇消费量仅次于乙烯、丙烯和苯。甲醇深加工产品目前己达120多种,中国以甲醇为原料的一次加工产品近30种。甲醇作为最主要的基本有机化工原料之一和替代能源的一部分,在当前全球化工产品市场上起着举足轻重的作用。“九五”期间国内甲醇需求将以15%~20%速度递增,2000年需求达到210万吨。如何进一步节能降耗和提高产品质量越来越引起人们的关注。

甲醇可以任意比例同多种有机化合物互溶,并与其中的一些有机化合物生成共沸混合物.据文献记载,迄今己发现与甲醇一起生成共沸混合物的物质有100种以上。由于有共沸混合物的生成,且沸点与甲醇的沸点相接近,将影响到蒸馏过程对有机杂质的消除。

甲醇具有上述多种重要的物理化学性质,使它在许多工业部门得到广泛的用途,特别是由于能源结构的改变,和碳一化学工业的发展,甲醇的许多重要的工业用途正在研究开发中。例如甲醇可以裂解制氢,用于燃料电池,日益引人注目。甲醇通过ZSM-5分子筛催化剂转化为汽油已经工业化为固体燃料转化为液体燃料开辟了捷径。甲醇加一氧化碳加氢可以合成乙醇。又如甲醇可以裂解制烯烃。这对石油化工原料的多样化,面对石油资源日渐枯竭对能源结构的改变,具有重要意义。甲醇化工的新领域不断地被开发出来其广度和深度正在发生深刻的化。

(完整版)年产3万吨甲醇精馏工艺设计及研究毕业论文

年产3万吨甲醇精馏工艺设计及研究The technical design and research of30kt/amethanoldistillation目录摘要 (Ⅰ)Abstract (Ⅱ)引言 (1)第1章文献综述 (2)1.1研究背景 (2)1.1.1课题的提出 (2)1.1.2课题的内容 (2)1.1.3课题的方法 (2)1.1.4课题的目的 (2)1.2甲醇的简介 (2)1.2.1甲醇的性质 (2)1.2.2甲醇的用途及其发展 (3)1.3甲醇精馏工艺主要精馏工艺 (4)1.3.1甲醇精馏工艺发展 (4)1.3.2甲醇主要精馏工艺的介绍 (4)1.3.3双塔与三塔精馏技术比较 (5) (6)1.4.1预精馏系统 (6)1.4.2 加压精馏系统 (6)1.4.3常压精馏系统 (6)1.5 甲醇三塔精馏工艺流程操作控制 (7)第2章甲醇精馏工段物料及热量横算 (9)2.1甲醇三塔精馏工艺物料衡算 (9)2.1.1预塔物料衡算 (9)2.1.2加压塔物料衡算 (10)2.1.3常压塔物料衡算 (11)2.1.4粗甲醇中甲醇回收率 (12)2.2 常压精馏塔的能量衡算 (12)第3章常压塔实际塔板数及塔径设计 (16)3.1 常压塔实际塔板数计算 (16)3.1.1常压塔理论塔板数的计算 (16)3.1.2常压塔实际塔板数的计算 (18)3.2塔高的计算 (18)第4章浮阀塔塔盘工艺设计 (20)4.1塔高设计 (20)4.2溢流堰设计 (20)4.3降液管设计 (21)4.4塔板布置及浮阀数目与排列 (22)4.4.1浮阀数目计算 (22)4.4.2浮阀数排列 (23)4.5 塔板流体力学验算及校核 (23)4.5.1气相通过浮阀塔的压降计算 (23)4.5.2降液管液泛校核 (24)4.5.3 液体在降液管内停留时间 (25)4.5.4 雾沫夹带量校核 (25)4.5.5塔板负荷性能 (26)第5章辅助设备的设计 (28)5.1 再沸器与贮罐的设计 (28)5.2接管设计 (28)结论 (30)致谢 (31)参考文献 (32)年产3万吨甲醇精馏工艺设计及研究摘要:甲醇是基本的有机化工原料,是碳一化学工业的基础产品,在国民经济中占有重要地位。

毕业设计(论文)-10万吨年二甲醚精馏分离装置设计[管理资料]

前言二甲醚(简称DME)习惯上简称甲醚,为最简单的脂肪醚,分子式C2H6O,是乙醇的同分异构体,结构式CH3—O—CH3,,是一种无色、无毒、无致癌性、腐蚀性小的产品。

DME因其良好的理化性质而被广泛地应用于化工、日化、医药和制冷等行业, 近几年更因其燃烧效果好和污染少而被称为“清洁燃料”, 引起广泛关注。

DME的用途可分如下几种[1]:1.替代氯氟烃作气雾剂随着世界各国的环保意识日益增强,以前作为气溶工业中气雾剂的氯氟烃正逐步被其他无害物质所代替。

2.用作制冷剂和发泡剂由于DME的沸点较低,汽化热大,汽化效果好,其冷凝和蒸发特性接近氟氯烃,因此DME作制冷剂非常有前途。

国内外正在积极开发它在冰箱、空调、食品保鲜剂等方面的应用,以替代氟里昂。

关于DME作发泡剂,国外已相继开发出利用DME作聚苯乙烯、聚氨基甲酸乙酯、热塑聚酯泡沫的发泡剂。

发泡后的产品,孔的大小均匀,柔韧性、耐压性、抗裂性等性能都有所增强。

3. DME用作燃料由于DME具有液化石油气相似的蒸气压,在低压下DME 变为液体,在常温、常压下为气态,易燃、毒性很低,并且DME的十六烷值(约55)高,作为液化石油气和柴油汽车燃料的代用品条件已经成熟。

由于它是一种优良的清洁能源,已日益受到国内外的广泛重视。

在未来十年里,DME作为燃料的应用将有难以估量的潜在市场,其应用前景十分乐观。

可广泛用于民用清洁燃料、汽车发动机燃料、醇醚燃料。

4. DME用作化工原料DME作为一种重要的化工原料,可合成多种化学品及参与多种化学反应:与SO3反应可制得硫酸二甲酯;与HCL反应可合成烷基卤化物;与苯胺反应可合成N,N - 二甲基苯胺;与CO反应可羰基合成乙酸甲酯、醋酐,水解后生成乙酸;与合成气在催化剂存在下反应生成乙酸乙烯;氧化羰化制碳酸二甲酯;与H2S反应制备二甲基硫醚。

此外,利用DME还可以合成低烯烃、甲醛和有机硅化合物。

目前,全球二甲醚总生产能力约为21万t/a,产量16万t/a左右,表1-1为世界二甲醚主要生产厂家及产量。

二甲醚生产毕业设计

摘要目前生产二甲醚的方法不同,甲醇液相脱水法,合成气一步法,一氧化碳直接合成法,甲醇气相脱水法等。

不过,最主要的方法,气相甲醇脱水法制备二甲醚。

该工艺中,气相先将工业加热的甲醇脱水,二甲醚,冷凝和蒸发,蒸馏和类似的制造方法。

使用甲醇气相脱水法制备DME,主要做到以下几点:比较不同类型板的优点和缺点,选择了气液传质筛板塔;完成二甲醚和甲醇回收塔的分离和塔高径,板布局设计;换热器的计算,你需要选择水泵选型的类型和塔及辅助设备。

该设计包括设计说明书和图纸两部分。

说明书包括确定过程,物料平衡,热平衡,工艺设备的设计和选择,并进行初步的经济分析,如图纸,包括工艺流程图,蒸馏设备和工厂布局等图。

The process design on dimethyl ether of annualoutput 200,000 tonsAbstractThere are various methods of producing dimethyl ether, such as liquid methanol dehydration, CO2 direct synthesis, synthesis from syngas, vapor methanol dehydration and so on. At present, however, vapor methanol dehydration is the main way. In the process of vapor phase method, methanol was heated and evaporated firstly ; and then ,was dehydrated; finally, dimethyl ether was condensated and rectified.DME was produced with the method of vapor methanol dehydration in this design. The tasks finished are as follow.Including the following tasks: he advantages and disadvantages of several kinds of tower plates were compared. At last the perforated plate tower was chosen to finish the mass transfer between the vapor and the liquid; The height, diameter and arrangement of column plate of dimethyl ether separation tower and methanol recovery tower were designed; The equipment selection including the heat exchangers, pumps and affiliated facilities has also been done.The design consists of two parts, the specifications and the drawings. Determination of technological process, material balance, heat balance, process equipments design and selection, as well as a preliminary economic analysis were all included in the specifications. And the drawings were made of flow chart of the whole process, equipment drawing of rectification tower as well as the layout chart of factory.Key Words:dimethyl ether;The vapor phase methanol dehydration;process design;perforated plate tower;目录摘要 (I)Abstract (II)引言 (1)1 文献综述 (2)1.1 研究现状及其意义 (2)1.1.1 二甲醚的物理性质 (2)1.1.2 二甲醚的用途及其前景 (2)1.1.3 课题研究的工艺比较 (2)2 合成塔的计算 (7)2.1 衡算物料 (7)2.2 计算催化剂床层体积 (7)2.3 反应器管数 (8)2.4 热量衡算 (8)3 DME精馏塔设计计算 (10)3.1 DME料衡算及的物精理论板数馏塔 (10)3.2 实际板层数的求取 (11)3.3 精有关物性塔的工数据的计算馏艺条件及 (12)3.3.1 操作压力的计算 (12)3.3.2 操作温度计算 (12)3.3.3 平质量均计算摩尔 (12)3.3.4 平度计算均密 (13)3.3.5 液体平面张力的计算均表 (14)3.3.6 液体平均粘度 (15)3.3.7 精馏尺寸工艺计算塔的塔体 (15)3.3.8 精的计径算馏段塔 (15)3.3.9 提馏径的计算段塔 (16)3.3.10 精高度的计馏塔有效 (17)3.4 塔板工艺尺寸的计算主要 (17)3.4.1 溢置计算流装 (17)3.4.2 塔板布置 (19)3.5 塔学验算板体力的流 (20)3.5.1 压降塔板 (20)3.5.2 液夹带沫 (21)3.5.3 漏液 (21)3.5.4 泛液 (22)3.6 精馏负荷塔板性能图段 (22)3.6.1 漏线液 (22)3.6.2 液沫带线夹 (23)3.6.3 液相负荷下限线 (23)3.6.4 液相负荷上限线 (24)3.6.5 液泛线 (24)3.7 提负荷性塔板能图馏段 (25)3.7.1 漏线液 (25)3.7.2 液带线沫夹 (26)3.7.3 液相负荷下限线 (26)3.7.4 液上相荷限线负 (26)3.7.5 液线泛 (27)3.8 精馏尺管寸计算塔接 (28)3.8.1 塔口管的气出直径顶蒸 (28)3.8.2 回的直流径管 (28)3.8.3 进料直径管的 (28)3.8.4 塔底直的径出料管 (29)4 甲醇计算精馏塔结构 (30)4.1 设案计的确定方 (30)4.2 精物馏料衡算塔的 (30)4.2.1 原料液的摩顶和塔底尔分率及塔 (30)4.2.2 原料均摩尔质顶和塔量液底的平及塔 (30)4.2.3 物衡算料 (30)4.3 塔板确定数的 (30)4.3.1 理层论求取版数的 (30)4.4 精馏塔的工艺条件及有关物性数据的计算 (32)4.4.1 操作压力的计算 (32)4.4.2 操度计作算温 (32)4.4.3 平算均量计摩尔质 (33)4.4.4 平度均计算密 (33)4.4.5 液体平均表面张力的计算 (34)4.5 精塔体工艺算尺馏寸计塔的 (35)4.5.1 精馏段塔径的计算 (35)4.5.2 提馏段塔径的计算 (36)4.5.3 精馏塔有效高度的计算 (37)4.6 塔板主要工艺尺寸的计算 (37)4.6.1 溢流装置计算 (37)4.6.2 塔布板置 (39)4.7 塔板体力学算的流验 (40)4.7.1 压板降塔 (40)4.7.2 液夹带沫 (41)4.7.3 液漏 (41)4.7.4 液泛 (42)4.8 精荷性能图馏塔板段负 (42)4.8.1 漏线液 (42)4.8.2 液夹沫带线 (43)4.8.3 液负相线荷限下 (43)4.8.4 液相限负线荷上 (44)4.8.5 液线泛 (44)4.9 提馏负荷图性能段塔板 (45)4.9.1 漏线液 (45)4.9.2 液沫线夹带 (46)4.9.3 液相负荷下限线 (46)4.9.4 液相负荷上限线 (47)4.9.5 液泛线 (47)4.10 精馏塔接管尺寸计算[ (48)4.10.1 塔顶蒸气出口管的直径 (48)4.10.2 回流管的直径 (48)4.10.3 进料管的直径 (49)结论 (50)参考文献 (51)致谢 ............................................................................................... 错误!未定义书签。

2020年(工艺技术)年产万吨二甲醚的初步工艺设计毕业设计

分类号编号兰州交通大学毕业论文年产3万吨二甲醚的初步工艺设计Primary for the Manufacturing Process of Dimethyl ether 30Kt/a申请学位:工学学士院系:化学化工学院专业:化学工程与工艺班级:化工1001学生姓名:马学成学号:201007042指导老师:杨西2014年04月20日兰州交通大学化工学院年产3万吨二甲醚的初步工业设计姓名:马学成导师:杨西2014年04月20日兰州交通大学化工学院兰州交通大学毕业论文(设计)任务书院(系):化学化工学院[摘要]作为LPG和石油类的替代燃料,目前二甲醚(DME)倍受注目。

DME是具有与LPG的物理性质相类似的化学品,在燃烧时不会产生破坏环境的气体,能便宜而大量地生产。

与甲烷一样,被期望成为21世纪的能源之一。

目前生产的二甲醚基本上由甲醇脱水制得,即先合成甲醇,然后经甲醇脱水制成二甲醚。

甲醇脱水制二甲醚分为液相法和气相法两种工艺,本设计采用气相法制备二甲醚工艺。

气相法的工艺过程主要由甲醇加热、蒸发、甲醇脱水、二甲醚冷凝及精馏等组成。

设计结果达到了设计课题的要求,完成了二甲醚的生产工工艺的初步设计,完成了物料、热量、设备等的相关计算。

[关键词]二甲醚;甲醇;工艺设计[Abstract]As LPG and oil alternative fuel, DME has been drawn attentions at present. Physical properties of DME is similar for LPG, and don’t produce combustion gas to damage the environment, so, It can be produced largely. Like methane, DME is expected to become 21st century energy sources., DME is prepared by methanol dehydration, namely, synthetic methanol first and then methanol dehydration to dimethyl etherby methanol dehydration. Methanol dehydration to DME is divided into two kinds of liquid phase and gas-phase process. This process is made of methanol process heating, evaporation, dehydration of methanol, dimethyl ether condensation and distillation etc. The design result reached the requirements of the design issues, completed the DME production process design, finished materials, thermal, etc-related calculations.[Keywords]dimethyl ether;methanol;process design目录前言 (1)1 文献综述 (2)1.1 二甲醚概述 (2)1.2原料说明 (3)1.3二甲醚的性质 (3)2 DME产品方案及工艺流程介绍 (4)2.1产品品种、规格、质量指标及拟建规模 (4)2.2生产方法简述 (4)2.3工艺流程说明 (4)2.4生产工艺特点 (5)2.5主要工艺指标 (5)3主要塔设备计算及选型 (7)3.1 汽化塔及其附属设备的计算选型 (7)3.2 合成塔及其附属设备的计算选型 (15)3.3 初馏塔及其附属设备的计算选型 (19)3.4 精馏塔及其附属设备的计算选型 (25)3.5 回收塔及其附属设备的计算选型 (31)4 环境保护及三废处理 (39)4.1主要污染源及主要污染物 (39)4.2设计中采取的环保措施及其简要处理工艺流程 (39)4.3装置危险性物料主要物性 (40)总结 (41)致谢 (42)参考文献 (43)前言二甲醚又称甲醚、木醚氧,是重要的甲醇下游产品。

产30万吨二甲醚装置分析设计

产30万吨二甲醚装置分析设计摘要二甲醚的制备主要有甲醇脱水法和合成气一步法两种。

与传统的甲醇合成二甲醚相比,一步法合成二甲醚工艺经济更加合理,在市场更具有竞争力,正在走向工业化。

目前,制取二甲醚的最新技术是从合成气直接制取,相比较甲醇脱水制二甲醚而言,一步法合成二甲醚因为体系存在有未反应完的合成气以及二氧化碳,要得到纯度较高的二甲醚,分离过程比较复杂。

开发中的分离工艺主要采用吸收和精馏等化工单元操作过程得到纯度较高的二甲醚产品。

本设计主要针对分离中的精馏工序进行工艺设计,分离二甲醚、甲醇和水三元体系。

精馏塔采用浮阀塔,塔顶冷凝装置采用全凝器,用来准确控制回流比;塔底采用水蒸气蒸汽加热,以提供足够的热量。

通过计算得出理论板数,塔效率,实际板数,进料位置,在板式塔主要工艺尺寸的设计计算中得出塔径,有效塔高,筛孔数。

通过筛板的流体力学验算,证明各指标数据均符合标准。

以保证精馏过程的顺利进行并使效率尽可能的提高。

关键词:二甲醚,分离,三元体系,精馏一、概述(一)设计依据根据下达的设计任务书,模拟现有的浆态床一步法二甲醚合成产业化技术,对二甲醚分离装置中的精馏工段进行工艺设计。

(二)设计规模及设计要求设计规模:年产3.0万吨二甲醚分离装置(合成气一步法),设计该分离装置中精馏工段工艺,精馏装置采用浮阀塔。

产品要求:二甲醚≥99%(三)产品规格、性质及用途1.产品规格:二甲醚≥99%(质量含量)2.二甲醚性质物理性质:二甲醚亦称甲醚,英文dimethylether,英文缩写DME,化学分子式(CH3OCH3),分子量为46.07,是重要的甲醇衍生物,沸点-24℃,凝固点-140℃。

二甲醚是一种含氧有机化合物,溶于水,在大气中可以降解,属于环境友好型物质。

二甲醚在常温下是一种无色气体,具有轻微的醚香味。

二甲醚无腐蚀性、无毒,在空气中长期暴露不会形成过氧化物,燃烧时火焰略带光亮[1]。

二甲醚的危险特性:二甲醚为易燃气体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

兰州交通大学毕业设计(论文)年产3.0万吨二甲醚装置分离精馏工段的设计学院:化学与生物工程学院专业:化学工程与工艺年产3.0万吨二甲醚装置分离精馏工段的设计摘要随着社会的发展,能源问题日益成为人们所关注的热门话题,二甲醚作为燃料可代替液化石油气成为可能。

二甲醚的合成技术来源主要有甲醇脱水法和一步直接合成法,甲醇脱水法有甲醇液相脱水法和甲醇气相脱水法。

相比于甲醇合成法,一步合成法具有流程短、投资省、能耗低且可获得较高的单程转化率的优点。

制取二甲醚的最新技术是从合成气直接制取,相比较甲醇脱水制二甲醚而言,一步法合成二甲醚因为体系存在有未反应完的合成气以及二氧化碳,要得到纯度较高的二甲醚,分离过程比较复杂。

合成气法现多采用浆态床反应器,其结构简单,便于移出反应热,易实现恒温操作,它可直接利用CO含量高的煤基合成气,还可在线卸载催化剂。

本设计主要针对分离中的精馏工序进行工艺设计,分离二甲醚、甲醇和水三元体系。

一步反应后产物分为气液两相,气相产物二甲醚被吸收剂吸收后送入解吸装置,液相甲醇、水进入甲醇分离系统对甲醇进行提纯,以便甲醇的再循环,部分二甲醚根据要求的纯度,从第二精馏塔加入。

在设计过程中涉及到二甲醚分离塔的工艺计算包括物料衡算、热量衡算、操作条件等;设备的计算包括塔板数、塔高、塔径等;还有附属设备主要是换热器和泵的设计与选型。

最后再通过流体力学演算证明各指标数据是否符合标准。

关键词:二甲醚合成分离三元体系精馏Annual output of 30,000 tons of dimethyl ether distillation section in the design of separation deviceAbstractWith the development of society, the energy problem has become the hot topic of concern, two ether as fuel can replace liquefied petroleum gas become possible. Two ether synthesis technology the main source of methanol dehydration method and one-step direct synthesis, methanol dehydration of methanol liquid-phase dehydration and methanol gas dehydration. Compared to methanol synthesis, one step synthesismethod has short technological process, saving investment, low energy consumption and can obtain higher one-way conversion advantages. Preparation of two methyl ether of the latest technology is directly prepared from synthesis gas, methanol dehydration to dimethyl ether is two, one step synthesis of two methyl ether because the system has not full reaction synthesis gas and carbon dioxide, to obtain high purity two ether separation process is more complex. Synthesis gas method is now adopted a slurry bed reactor, which has the advantages of simple structure, convenient from the reaction heat, easy to realize constant temperature operation, it can be directly used in high CO content in coal based syngas, also available online unloading catalyst. This design is mainly for the separation of distillation process for process design, separation of two methyl ether, methanol and water three element system of. One step reaction product is divided into gas-liquid two phase, gas phase product two ether is absorbent to desorption device, liquid phase methanol, water enters into a methanol separation system for methanol purification, so that recycling part two ether methanol, according to the requirements of the purity, from the second distillation column to join. In the design process involves two ether separation process calculation including material balance, heat balance, the operation condition of equipment; calculated including plate number, tower, tower diameter; and ancillary equipment is the main heat exchanger and pump selection and design. Finally, through the fluid mechanics calculation of the index data are consistent with the standard of proof.Keywords: DME synthesis separation ternary system distillation目录第一章绪论一、概述(一)设计规模及设计要求1、设计规模:年产3万吨的二甲醚分离精馏装置。

2、设计要求:操作压力0.2MPa(约两个大气压),饱和液体进料,连续进料操作,年开工时数8000小时。

原料采用工业级甲醇(甲醇含量≥99.5wt%,水含量≤0.5wt%),二甲醚分离塔进料中含二甲醚49wt%,产品中二甲醚的含量≥99wt%。

(二)产品性质及用途1、二甲醚性质二甲醚是最简单的脂肪醚。

它是二分子甲醇脱水缩合的衍生物。

可以用作气雾剂的抛射剂、制冷剂、发泡剂。

高浓度的二甲醚可用作麻醉剂。

主要由合成甲醇生产中的副产获得。

单独小规模生产时,可采用甲醇催化脱水方法。

有液相法和气相法两种:液相法是加热硫酸与甲醇混合物;气相法是将甲醇蒸气通过氧化铝催化剂(也可用ZSM-5型分子筛作为催化剂)。

二甲醚主要作为甲基化剂和生产二甲基苯胺、硫酸二甲酯等的原料,二甲醚(分子式:CH3OCH3,DME)又也可用于制取甲醛和合成汽油。

是一种重要的有机化工产品和化学中间体。

(1)二甲醚的物理性质:二甲醚亦称甲醚,英文dimethylether,英文缩写DME,化学分子式(CH3OCH3),分子量为46.07,是重要的甲醇衍生物,沸点-24℃,凝固点-140℃。

二甲醚是一种含氧有机化合物,溶于水,在大气中可以降解,属于环境友好型物质。

二甲醚在常温下是一种无色气体,具有轻微的醚香味。

二甲醚无腐蚀性、无毒,在空气中长期暴露不会形成过氧化物,还具有优良的混溶性,能同大多数极性和非极性有机溶剂混溶。

在100ml水中可溶解3.700ml二甲醚气体,且二甲醚易溶于汽油、四氯化碳、丙酮、氯苯和乙酸甲酯等多种有机溶剂,加入少量助剂后就可与水以任意比互溶。

燃烧时火焰略带光亮。

(2)二甲醚的化学性质:作为一种重要的化学中间体,二甲醚在催化剂存在下与苯发生烷基化反应。

与一氧化碳反应生成乙酸甲酯;同系化反应还可以生成乙酸乙酯、乙酸酐。

与二氧化碳反应生成甲氧基乙酸。

与发烟硫酸或三氧化硫反应生成硫酸二甲酯。

与氰化氢反应生成乙腈。

表1-1 二甲醚的物理性质2、二甲醚的用途(1)用作燃料二甲醚可替代液化石油气(LPG)作为燃料。

它具有较高的十六烷值,液化后可以直接作为汽车燃料,其燃烧效果比甲醇燃料好。

它不但具有甲醇燃料的所有优点,还克服了其低温启动性和加速性能差的缺点。

由于二甲醚自身含氧,组分单一,碳链短,可实现无烟高效燃烧,并可降低噪音。

汽车尾气不需要催化转化处理,就能满足美国加利福尼亚洲有关汽车超低排放尾气的标准。

而且,现有的柴油车发动机只需略加改装就可燃用二甲醚燃料,且运行性能不会受到损害。

二甲醚在常温常压下为无色无味气体,在一定压力下为液体,其液化气与LPG性能相似,贮存于液化气钢瓶中的压力为1.35M Pa,小于LPG压力(1.92M Pa),因而可以代替煤气、石油液化气用作民用燃料。

二甲醚液化气作为民用燃料有一系列优点:二甲醚自身含氧,碳链短,燃烧性能良好,燃烧过程中无黑烟,燃烧尾气符合国家标准,其热值比柴油和液化天然气低,但比甲醇高。

二甲醚液化气在室温下压力符合现有LPG要求,可用现有的LPG 气罐集中统一盛装,储运安全,组成稳定,无残液,可完全利用;与LPG灶基本通用,使用方便,不需预热,随用随开。

二甲醚可按一定比例掺入液化气中和液化气一起燃烧,可使液化气燃烧更加完全,降低析碳量,并降低尾气中的一氧化碳和碳氢化合物含量;二甲醚还可掺入城市煤气或天然气管道系统中作为民用燃料混烧,不仅可解决城市煤气高峰时气量不足的问题,而且还可以改善煤气质量,提高热值。

总之,二甲醚在储存、运输、使用等方面比LPG更安全。

因此二甲醚代替LPG作为优良的民用洁净燃料,具有广阔的前景。