无铅焊料1

无铅焊料简介范文

无铅焊料简介范文无铅焊料,即不含铅的焊接材料,是一种对环境友好且安全可靠的新型焊接材料。

在传统的焊接工艺中,铅是常用的焊料成分之一,但由于铅是一种有害物质,对人体和环境都带来严重的健康风险,所以无铅焊料的使用逐渐得到重视和推广。

无铅焊料的主要成分是锑、铋和铜等,它们可以完全替代铅的功能,在使用过程中既能保证焊接的质量,又能有效减少对环境和人体的危害。

无铅焊料广泛应用于电子、电工、通信、航空航天等领域的焊接工艺中。

无铅焊料具有以下几个特点:1.环保性:无铅焊料不含有害物质铅,不会污染土壤和水源,减少大气中有害物质的排放,有助于保护环境。

2.安全性:无铅焊料不含铅,无论是对焊工的健康还是对最终产品的安全性来说,都更为可靠和安全。

3.焊接效果好:无铅焊料采用了新型的合金配比,能够提高焊接的可靠性和稳定性,焊缝质量更高。

4.工艺性好:无铅焊料具有与传统焊料相似的焊接工艺性,焊接过程稳定,容易控制,降低了操作的难度。

5.成本适中:虽然无铅焊料相对传统铅焊料略贵,但由于其更高的可靠性和环保性,以及对人体健康的保护作用,其使用成本是可以接受的。

对于国内无铅焊料的发展来说,还存在一些问题和挑战。

首先,无铅焊料的研发和生产工艺相对复杂,需要投入大量的人力、物力和财力。

其次,目前国内的焊接工艺和设备多数都是针对铅焊料的,对无铅焊料的适应性和可行性还需要进一步的验证和改进。

此外,无铅焊料的市场推广和宣传也需要加大力度,让更多的用户了解并接受无铅焊料的优点和价值。

总之,无铅焊料作为一种新型的焊接材料,具有环保、安全、可靠等特点,是未来焊接领域的发展方向。

然而,在推广和应用无铅焊料的过程中,还需要加大技术研发力度,改进焊接工艺和设备,加强市场推广和宣传,以推动无铅焊料在国内焊接行业的广泛应用。

无铅焊料及相应工艺

如:日本所有大型消费类电子产品公司都在大量生产无铅电子产 品,推销时使用“绿色产品”作为竞争卖点。松下2019年推出 了微型CD播放机,包装上用一片绿色的树叶作为环保安全标志, 市场份额从4.7%增长到15%。

在市世场贸组竞织原争则下分,析同样也是市场准入门槛的环保法

从欧洲到日本、美国,都已先后把治理“电 子垃圾”作为当务之急。

控日本制电铅子的工使业协用会于2019年决定,主动在电子组装

中去除铅。目标是2019年50%电子产品无铅,2019 年完全无铅。

欧洲议会于2019年12月通过决议草案,在2019年7 月1日起开始全面禁止使用含铅电子焊料。

80年代初,美国立法禁止在汽油与管道焊接中使用 铅;1992年的Raid法案(尚未立法)中即包含了电 子组装中禁用铅。美国NEMI于2019年成立专门工 作组,目标是帮助北美公司在2019年启动无铅电子 组装,到2019年全面实现电子产品无铅。

无铅焊料的选用

将来不可能有一种所谓“标准”的无铅焊料, 几种不同的无铅焊料各有利弊,其选用取决 于产品和工艺的具体要求。

无铅焊料由于其填加成分价格较高,故其价 格明显高于锡铅焊料。

在选用无铅焊料时,要特别注意避开专利问 题。

1 )实需施要更无高铅的工焊艺温接度工艺主要相关问题 以回流焊为例:普通含铅焊膏的温度工艺窗口为208235 ℃,而无铅焊膏因为熔点高、润湿性差、回流时 自对位能力较差,其温度工艺窗口为242-262 ℃。

特殊用途 99.3Sn-0.7Cu, 96.5Sn-3.5Ag

日本:回流焊 ••Sn-(2-4)Ag-(0.5-1)Cu •

••

Sn-(2-4)Ag-(1-6)Bi •

无铅焊料钎料成分

无铅焊料钎料成分

1.主要成分:主要是锡(Sn)和铅(Pb)的合金。

无铅焊料一般是以锡为主要成分,通常含锡量大于99.3%。

2.助焊剂:焊料中添加了一些助焊剂以提高焊接性能。

助焊剂主要有两类:活性剂和润湿剂。

-活性剂:活性剂是一种能够在焊接过程中捕获和清除金属表面氧化物的物质。

常见的活性剂有氯化钠(NaCl)、氯化锌(ZnCl2)等。

-润湿剂:润湿剂是一种能够改善焊接表面润湿性的物质。

它可以减少焊料和焊接材料之间的表面张力,使得焊料能够更好地湿润焊接材料表面。

常见的润湿剂有活性树脂、脂肪酸等。

3.添加剂:为了提高焊接性能和节约成本,焊料中还加入了一些其他的添加剂。

-靶向性合金添加剂:目的是调整焊料的性能,如提高焊接强度、改善电导率等。

常用的靶向性合金添加剂有银(Ag)、铜(Cu)、锑(Sb)等。

-稳定剂:为了延长焊料的储存寿命和使用寿命,焊料中通常加入一些稳定剂。

稳定剂能够抑制焊料与空气中的氧气和湿气反应,减少焊料的劣化。

以上是无铅焊料钎料的基本成分,具体焊料的配方和成分比例可能会因焊接材料、焊接工艺和要求等的不同而有所差异。

在使用无铅焊料钎料时,要根据具体情况选择适合的焊接材料和工艺,并遵循相关安全操作规程。

无铅焊料

无铅焊料

• 无铅焊料的优缺点 • 无铅焊料的性能 • 无铅焊料的可靠性 • 无铅焊料的应用范围

铅锡焊料的性能

• 常用的铅锡焊料 铅锡焊料:以锡铅合金为主,有的锡焊料还含少量的 锑。含铅37%,锡63%的锡合金俗称焊锡,熔点约 183℃。这是最普遍的锡铅焊。 • 常用焊锡具备的条件 1)焊料的熔点要低于被焊工件。 2)易于与被焊物连成一体,要具有一定的抗压能力。 3)要有较好的导电性能。 4)要有较快的结晶速度。

Sn-Ag-Cu • 在Sn-Ag二元系中添加Cu组成的Sn-Ag-Cu三元 共晶,熔点(217℃)比 Sn-Ag 共晶低,可靠 性和可焊性更好,具有浸润性好、抗热疲劳等 优点;在Sn-Ag-Cu中添加质量分数为0.5% Sb 可以提高其抗蠕变性;添加 Fe、Co则可以细 化其组织,从而进一量分数为 1% Zn,可使 Ag3Sn析出相更细小步提高其剪切强度。在共 晶Sn-3.5Ag中加入质弥散,Zn还能抑制 Sn枝 晶的形成,但会使共晶领域尺寸增大。

铅锡焊料的性能

• 锡铅焊料主要用途:广泛用于电子行业的软钎 焊、散热器及五金等各行业波峰焊、浸焊等精 密焊接。特殊焊接工艺以及喷涂、电镀等。经 过特殊工艺调质精炼处理而生产成的抗氧化焊 锡条,具有独特的高抗氧化性能,浮渣比普通焊 料少,具有损耗少、流动性好,可焊性强、焊点 均匀、光亮等特点.

无铅与有铅的比较

无铅焊料

• 对无铅焊料的研究 , 基本上是从以下三个方 面进行的: (1) 新型无铅焊料合金的研制与设计; (2) 焊接头疲劳研究及可靠性设计; (3) 无铅焊料工艺性能研究。

研究方向

无铅焊料的优缺点

无铅焊料

• 根据以上要ቤተ መጻሕፍቲ ባይዱ ,几乎所有的无铅焊料的研究都 是以 Sn为主要成分来发展的 ,通过添加 In、 Ag、 Bi、 Zn、 Cu和Al 等元素构成二元、 三元甚至四元共晶合金系。其主要原因是共晶 合金有单一、较低的熔点。

无铅焊料及相应工艺

03

无铅焊料的工艺流程

焊前准备

清洁

01

确保焊料和焊接表面的清洁,去除油渍、氧化层和其他杂质,

以提高焊接质量。

预热

02

对焊接表面进行预热,以降低焊料的凝固点和提高焊接速度。

选择焊料

03

根据具体应用需求选择合适的无铅焊料,确保其具有良好的流

动性和润湿性。

焊接过程

熔融焊料

将焊料加热至熔融状态,使其具有良好的流动性。

04

无铅焊料的发展趋势和 挑战

技术发展趋势

高可靠性

无铅焊料需要具备更高的可靠性和耐久性,以满足电子产品不断升 级的性能要求。

高导热性

随着电子设备高功率化的发展,无铅焊料需要具备更高的导热性能, 以降低热阻和散热不良的风险。

小型化

随着电子设备小型化的发展,无铅焊料需要具备更小的体积和更精细 的微结构,以满足焊接细小部件的需求。

机械特性

硬度与强度

无铅焊料的硬度与强度较高,能 够提供更好的机械保护和支撑作

用。

疲劳性能

无铅焊料的疲劳性能优于传统锡铅 焊料,能够更好地承受循环载荷和 振动。

延展性与韧性

无铅焊料的延展性和韧性较好,能 够更好地吸收和分散应力,减少焊 接点的断裂风险。

02

无铅焊料的应用领域

电子工业

电子元件连接

波峰焊接

无铅焊料及相应工艺

contents

目录

• 无铅焊料的特性 • 无铅焊料的应用领域 • 无铅焊料的工艺流程 • 无铅焊料的发展趋势和挑战

01

无铅焊料的特性

物理特性

01

02

03

熔点范围

无铅焊料的熔点范围通常 比传统锡铅焊料高,一般 在200-300℃之间。

理想的无铅焊料合金(1)

Ke r s y wo d

Pb f e Sod r l y I t n t l ; o d r t b ly Cr e h r ce it — e le al ;ne eal S le t i ; e pc a a tr i l o i c we a i t sc

世 界 的 电 子 产 业 界 中 热 中 于 无 铅 焊 料 的 研 究

必担 S A C 焊 料 的高 工艺 峰值 温 度产 生 的可 靠 性 Lngu , 问题 ,可 以使用 于 现 有 的 塑料 和 聚 合 物 材 料 。 另外 无铅 焊料 替代 品可 以满 足S A C 和6 S 3 P 焊 料合 n g u 3n7b 金 同等 程 度 的焊 接 性 和 品 质标 准 ,表 现 出更 优 良的

6 . 8.

印 制 电 路 信 息 2 1 o3 0 1N .

表面安装技术 S T MT

表1 无焊料合金和S — b n P 合金在各 自的温度下的湿润时间 比较

i lcr ncp c a i g id sr , a i ge c l n ir —tu t r ,n e ea l h c ,S le ta ii , e h nia n ee to i a k g n u ty h v n x el t c o sr cu e it m tli t ik o d rwetb l y m c a c l n e m c t c a a trsi, e sl ta n r e h r c eit t. h r ce tc tn ies i a d c e p c a a trsi ec i r n c

具有 与6 S 3 P 同等程 度 的 工 艺 峰值 温度 , 因此 不 3 n7 b

4 I ̄使 焊料 槽 内温度 为2 5℃时也 表现 出优 良的流 .n0 9 4 动 性 ,可 以用 作流 焊 用 途 的 替 代 品 。另 一 方 面 ,在

无铅焊料钎料成分

无铅焊料钎料成分

需要包括图表。

一、无铅焊料钎料介绍

无铅焊料钎料是由无铅焊料(例如铝/镍/锌等)和钎料组合而成的。

钎料是一种用于焊接的特殊材料,它的主要功能是将金属熔接头更加牢固

地固定在一起,以避免交联失效(以及金属材料的腐蚀)。

无铅焊料钎料

是当今越来越受欢迎的产品,它可以很容易地满足ISO9001的要求,并且

可以安全和可靠地使用。

二、无铅焊料钎料特性

无铅焊料钎料具有优良的物理特性和化学特性。

它具有高强度、高延

展性、低收缩性、低抗张强度和低注活性。

它还具有良好的焊接性能,能

够提供出色的焊缝强度和可靠性。

它还可以抵抗高温环境的腐蚀,并对汽车、电子设备等应用有着较强的耐热性。

无铅焊料钎料主要由焊料(例如铝/镍/锌)和钎料组成。

在焊料方面,它主要由铝、镍、锌等金属分子组成。

在钎料方面,它主要是由钛、铝等

有机材料组成的。

焊料和钎料的比例不完全相同,因为钎料可以改变焊料

的性能。

四、无铅焊料钎料优势。

无铅焊料

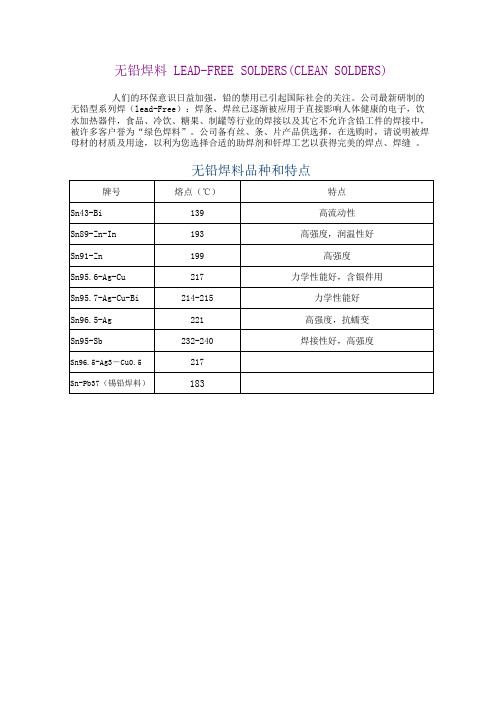

无铅焊料 LEAD-FREE SOLDERS(CLEAN SOLDERS)

人们的环保意识日益加强,铅的禁用已引起国际社会的关注。

公司最新研制的无铅型系列焊(lead-Free):焊条、焊丝已逐渐被应用于直接影响人体健康的电子,饮水加热器件,食品、冷饮、糖果、制罐等行业的焊接以及其它不允许含铅工件的焊接中,被许多客户誉为“绿色焊料”。

公司备有丝、条、片产品供选择,在选购时,请说明被焊母材的材质及用途,以利为您选择合适的助焊剂和钎焊工艺以获得完美的焊点、焊缝 。

无铅焊料品种和特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无铅焊料常见无铅焊料合金性能介绍无铅焊料成为电子组装行业的主要焊接材料。

无铅焊料地发展过程中,各种各样的无铅焊料不断涌现,对于无铅焊料合金的组织结构特点和性能的了解就显的十分重要。

由于ROHS 指令和WEEE指令在欧洲会议获得批准,2006年7月开始欧洲将禁止含铅电子产品的销售,同时中国也开始进入了无铅化的时代,这都使无铅焊料成为了必然。

对于电子行业来说无铅焊料的选择成为了一个关键的问题。

为此,材料界进行了大量的研究工作,试图找出可以替代Sn-Pb焊料的无铅焊料。

现在各种系别组成的无铅焊料合金有很多种,其中主要有:Sn -Ag、Sn-Zn、Sn-Bi、Sn-Cu等二元合金以及在此基础上添加其他合金元素形成的三元、四元乃至五元合金。

下面就对现今主要的无铅焊料合金组织结构及性能进行介绍。

Sn-Ag系列Sn-Ag系焊料作为锡铅替代品已在电子工业使用了多年。

典型的组成比例是Sn96.5-Ag3.5,其熔点为221℃。

这种焊料所形成的合金组织是由不含银的纯β-Sn和微细的Ag3Sn相组成的二元共晶组织。

添加Ag所形成的Ag3Sn因为晶粒细小,对改善机械性能有很大的贡献。

随着Ag含量的增加,其屈服强度和拉伸强度也相应增加。

从强度方面来说,添加1-2%以上的Ag就能与Sn-Pb共晶焊锡相同或者超过它。

添加3%以上的Ag,强度值显著比Sn-Pb 共晶焊锡要高,但超过3.5%以后,拉伸强度相对降低。

这是因为除了微细的Ag3Sn结晶以外,还形成了最大可达数十微米的板状Ag3Sn初晶。

形成粗大的金属间化合物不仅使强度降低,而且对疲劳和冲击性能也有不良影响,因此对Ag的含量和金属界面的金属间化合物要进行认真的考究。

在Sn-Ag合金里添加Cu,能够在维持Sn-Ag合金良好性能的同时稍微降低熔点,而且添加Cu以后,能够减少所焊材料中铜的浸析。

Sn-Ag-Cu无铅焊料是目前被认为最接近实用化的Sn-Pb焊料替代品,也是目前无铅焊料得首选。

典型的组成比例是Sn3.0Ag0.5Cu,熔点为216~217℃。

Sn与次要元素Ag和Cu之间的冶金反应是决定应用温度、同化机制及机械性能的主要因素。

在这三元素之间有三种可能的二元共晶反应。

在温度动力学上Sn更适合与Ag或Cu反应,来形成Ag3Sn或Cu6Sn5金属间化合物。

Ag3Sn细微结晶具有相当长的纤维状组织。

Ag与Cu一样也是几乎不能固溶于β-Sn的元素。

较硬的Ag3Sn和Cu6Sn5粒子在锡基质的锡银铜三重合金中,可通过建立一个长期的内部应力,有效地强化合金。

这些硬粒子也可有效地阻挡疲劳裂纹的蔓延。

Ag3Sn和Cu6Sn5粒子的形成可分隔较细小的锡基质颗粒。

Ag3Sn和Cu6Sn5粒子越细小,越可以有效地分隔锡基质颗粒,结果是得到整体更细小的微组织。

这有助于颗粒边界的滑动机制,因此延长了提升温度下的疲劳寿命。

Sn3.0Ag0.5Cu焊点中Sn先结晶,以枝晶状(树状)出现,中间夹Cu6Sn5和Ag3Sn。

当Cu 含量在0.5~1.3﹪,Ag含量在3.0~3.5﹪时可以得到比较好的合金性能。

Sn-Zn系列Sn-Zn系无铅合金的典型组成比例为Sn9Zn,熔点是199℃,被认为是最有发展潜力的无铅焊料。

Sn、Zn元素以固溶体的形式构成合金,说明了Sn-Zn有较好的互熔性。

Zn能均匀致密的分散在Sn中。

但由于存在润湿性和抗氧化性差等问题曾被认为是一种并不理想的无铅焊料。

近年来对Sn-Zn系合金润湿的研究取得了明显进展,在Sn-Zn中添加Bi焊料是目前研究较为广泛的无铅合金材料。

Bi是一种表面活性元素,在熔融状态下,Bi元素能够向溶体表面富集,导致合金的表面张力减小。

因此,Bi的加入提高了合金的润湿性能,研究表明在Sn-9Zn为共晶合金的基础上加入Bi虽然提高了合金的润湿性,但往往伴随着焊料力学性能的下降,通过调节合金中Zn的含量,能够减少初生Zn相的生成,在提高润湿性(缩短润湿时间)的条件下降低由于Bi的加入带来的力学性能恶化效果。

Sn8Zn3Bi合金是一种典型的Sn-Zn系无铅焊料,其润湿性、热学特性、力学性能等性能匹配良好。

对于防止Sn-Zn系焊料的抗氧化一般可以通过在焊料中添加微量金属的办法来解决。

但是还在进一步的研究中。

Sn-Bi系列Sn-Bi系合金是典型的低熔点无铅焊料,Sn-58Bi熔点为139℃。

Bi是除Pb以外离Sn较近元素,Bi是元素周期中排在第Ⅴ主族(氮族)元素的末位,Bi的非金属性明显比Pb强,Bi是菱状晶体(类似金属晶体),具有脆性,在Sn合金里添加Bi的焊锡,可以形成从共晶点的139℃到232℃的熔化温度范围非常宽的合金。

该合金形成化合物,并且共晶成分形成单纯的共晶组织。

然而基体中固溶大量的Bi是别的合金所没有得特色。

Sn-58Bi共晶合金应用于主板封装已经超过20年。

SnBi合金的导电/导热性能不及SnPb合金,Bi与Sn有较好的互熔性,但Sn-Bi合金硬度高,延伸性低,不能拉成丝,一句话SnBi合金焊料不及SnPb 合金焊料那样好。

所以考虑在Sn-58Bi中添加Ag具有改善该合金塑性的效果,其延伸率的变化非常明显。

随Ag量的增加,在0.5w t﹪Ag出现延伸率的峰值。

但是含Bi焊料在遇到含铅合金包括元器件端焊头重的铅以及PCB焊盘中的含铅涂层时,其焊点强度会明显下降,产生这种现象的原因之一是Sn、Pb、三元素混熔后会形成Sn-Pb-Bi三元共晶析出,该合金的熔点仅为97℃左右。

因此含Bi的焊料一定要杜绝Pb的存在。

Sn-Cu系列Sn-Cu系合金中的合金化合物比较复杂,在共晶点处可以看作Sn-Cu6Sn5的二元合金,熔点为227℃。

该合金不含Ag、价格低,现在主要在重视经济的单面基板波峰焊方面广泛使用。

由于Cu6Sn5不像Ag3Sn那样稳定,所以在微细共晶组织在100℃保持数十小时就会消失,变成分散的Cu6Sn5颗粒的粗大组织同时在Cu和Cu6Sn5之间会生成Cu3Sn。

因此Sn-Cu 系焊锡的高温保持性能和热疲劳等可靠性比Sn-Ag系合金差。

为了细化该合金中的Cu6Sn5相,曾经尝试添加微量的Ag、Ni、等元素。

仅仅添加0.1﹪的Ag,即可使塑性提高50﹪。

另外,添加Ni具有减少焊锡渣量的效果,已经逐渐稳定地用作波峰焊生产使用的焊锡。

低银含量合金的热疲劳可靠性在低银合金的热疲劳可靠性方面已发布的数据非常少,特别是面阵列器件应用方面。

业界相关机构的试验数据表明,对于普通基板的面阵列器件,SAC405和SAC305的热疲劳可靠性相当,但SAC205却比这两者稍好[13]。

其中由 Kang等人针对商用面阵列器件完成的评估是最详细的研究之一[14],他们认为低银合金比高银合金的热疲劳可靠性更好。

Kang等人最初的目的是研究低银合金能否通过抑制 Ag3Sn IMC层的形成和生长来改善其抗热疲劳性能,同时他们也进行了冷却速率和热循环曲线方面的分析,所使用的CBGA器件名义特征寿命为1,000个循环,并对比了 SAC387和SAC219两种合金成分。

Kang的研究数据如表2所示。

在0~100℃温度循环下,寿命最短的是dwell停留时间最长的(120分钟/每循环周期)那组。

这也证实了SAC合金在长的dwell停留时间下可靠性降低的观点。

不管ATC条件如何,慢的冷却速度都会产生最好的可靠性结果,这是由于慢冷却速度改善了焊点的微观组织。

慢的冷却速度会产生更多的β-Sn相,具有更好的抗疲劳、延展性以及在SMT过程中产生低的残余应力。

对120分钟/每循环周期,低银合金SAC219可靠性较好。

尽管如此,通过所有条件的试验,银含量对ATC寿命的影响关系仍然不能统一,如表2所示。

失效分析显示,在SAC387合金焊点中裂纹扩展非常接近封装体界面,但是在SAC219合金中更多失效是发生在焊料中,这很可能由于银含量的不同导致了失效模式的不同,但是作者没有详细讨论板状Ag3Sn的影响。

同Kang的研究结果相反,Terashima的研究发现增加银含量会提高SAC焊点的热疲劳可靠性。

他们的结果总结在图8 中,结果显示:(1)1%的银合金失效速度最快;(2)4%的银合金的首次失效(N0)循环寿命是1%银合金的2倍。

但是Terashima的研究仅限于flip chip的互连焊点(不是BGA焊球),ATC条件为-40/125℃,dwell时间15分钟。

通过更细致的失效分析,Terashima总结为高的银含量抑制了组织的粗化并延长了疲劳寿命。

他也同Kang一样,认为组织粗化会降低疲劳寿命。

但是,Terashima的报告认为高银合金的可靠性更好,而Kang则认为在某些情况下低银合金有更粗大的Sn相,可靠性更好。

值得关注的是其他一些学者指出,IMC颗粒在循环过程中也会发生粗化,同 Sn枝晶的粗化一起在疲劳过程中扮演着重要的角色。

目前,关于微合金的添加对疲劳性性能的影响研究并不多。

最近,焊料供应商开始提供一些数据。

Pandher等人最近发表的数据表明,铋添加到低银合金中显著提高了热循环的表现,而其他的一些添加金属,如镍,几乎对热循环没有什么影响[5]。

微合金究竟是如何影响热疲劳性能,在业界还有待研究业界正在进行的热疲劳研究调研业界一些关于ATC的研究正在运作,主要致力于低银焊点以及微合金焊点可靠性数据研究。

计划开展的和已进行的这些研究总结如下:■ Industry working Group (FLEX,HP,CSCO,SUN,XLN X,MOT)—这些机构采用的试验焊料有Sn-3.5Ag, SAC105,SAC305。

选用先前曾使用的Xilinx676 PBGA封装形式,ATC试验基本已经完成,试验参数:0/100℃、升温/停留时间为10分钟,试验结果将在适当的时候公布。

■ Jabil Working Group (JBL,CKSNF,HP,AMKR,CSCO) —这些机构采用的试验焊料有SACX(Sn-0.3Ag -.7Cu+Bi),LF35(Sn-1.2Ag-0.5Cu+Ni),SAC105, SAC205,SAC305和Sn-37Pb。

选用Amkor公司四种尺寸的有机封装,项目分为两个阶段:制造因素的影响,包括温循在内的可靠性试验,其中ATC试验在两种参数下进行:0/100℃和-10/125℃,该项目正在运作之中,该组织希望能进一步公布试验成果使具有参考意义。

■ Alcatel-Lucent Working Group(ALU,LSI,CLS)—这些机构采用的试验焊料有SAC 105,SAC 305, SAC405和Sn-Pb,采用LSI680 PBGA封装形式,前期试验使用SAC405焊料。

该项目包括SMT及返修过程中温循试验,试验参数:0/100℃、停留时间10, 30,60分钟,该项目还在进行之中,如果试验进展顺利,他们期待能公布试验结果。