超声波实际操作考试一次性规定

超声科操作规范考核标准

超声科操作规范考核标准超声科是医学影像科室中的重要部门之一,负责进行超声检查,重要性不言而喻。

为了保证超声检查的准确性和安全性,超声科操作必须遵守一系列的规范和标准。

下面是超声科操作规范考核标准的一些主要内容。

1. 个人着装:操作人员必须穿戴整齐、统一的工作服,头发必须整齐,不能有长发披肩。

工作服必须经常更换和清洗,保持清洁卫生。

2. 洗手消毒:操作人员在进行超声检查前必须进行洗手和消毒。

洗手时要用肥皂和流动水充分揉搓双手,包括指缝、指尖、手腕等部位,时间不少于20秒。

消毒时要用消毒液擦拭双手,注意包括指缝、指甲等难以清洁的部位。

3. 仪器准备:操作人员在进行超声检查前必须对超声仪器进行准备和检查。

包括确认超声探头的连接和调整是否正确,确认超声仪器的各项功能是否正常。

同时要准备好必要的消毒液、无菌套和保护垫等器材。

4. 患者准备:操作人员在进行超声检查前必须对患者进行准备。

包括告知患者检查的目的和过程,告知患者需要脱下的衣物,摆好姿势。

还要确认患者是否有禁忌症,例如孕妇不能进行超声检查。

5. 操作流程:操作人员在进行超声检查时必须按照一定的操作流程进行。

首先要确认患者的身份和检查区域,然后用适当的超声探头进行触诊和洗净,再进行超声图像采集。

在操作过程中要保持手法轻柔、稳定,避免对患者造成不必要的不适。

6. 录像存档:操作人员在完成超声检查后必须将图像和数据进行录像存档。

录像存档应包括患者基本信息、检查区域和结论,确保数据的保存和追溯。

7. 设备维护与清洁:操作人员在超声检查完成后必须对超声仪器进行清洁和维护。

清洁要用适当的消毒液擦拭超声探头和仪器的外表,消毒要用经过检验合格的消毒液进行处理。

以上是超声科操作规范考核标准的一些主要内容,操作人员必须严格遵守。

只有保证操作规范,才能确保超声检查的准确性和安全性。

UT-I实践操作考试一次性规定

UT—Ⅰ超声实践操作考试一次性规定一、锻件:1、考试试件:CS-1系列试块;大平底试块(X≥100mm)。

2、检测准备:(1)工件规格测量与记录;(2)探头选择(型号、频率、规格);(3)仪器各旋钮调整与A型探伤图形获得。

3、扫描比例调节:(1)扫描比例选择;(2)参考反射体选择;(3)扫描速度调整与扫描比例实现。

4、探伤灵敏度调整:(1)探伤灵敏度确定;(2)调整方法与参考试块确定;A、用CS-1平底孔试块调整(X、Φ不同)B、用大平底试块调整(X不同)(3)计算公式、步骤与结果;(4)调整方法(注意:衰减器是否贮存)5、检测与记录(1)探伤面与扫查方法;(2)缺陷波确定;(3)缺陷定位;(4)缺陷相对波高(dB)值记录。

二、焊缝1、考试试块:CSK-I(A)试块;CSK-Ⅲ(A)试块。

2、检测准备与仪器调整:(1)工件规格确定与记录;(2)仪器各旋钮调节与斜探头探伤图形获得。

3、探头选择与测定:(1)探头选择(型号、频率、K值);(2)前沿(入射点)测定;(3)K值测定。

4、扫描比例调整:(1)扫描比例选择;(2)参考反射体选择;(3)零位校正与扫描速度调整;(4)扫描比例实现与准确度。

5、距离—波幅曲线测绘:(1)执行标准与试块选择;(2)DAC测量方法,数据与曲线;(3)表面耦合补偿—本次规定为4dB;(4)距离—波幅曲线灵敏度;(5)距离—波幅曲线:数据、曲线应完整、正确。

6、探伤灵敏度确定:根据距离—波幅曲线及工件规格(1)确定I次波探伤灵敏度并记录dB值;(2)确定Ⅱ次波探伤灵敏度并记录dB值。

三、考核与报告:1、考核时间:取证人员(锻件+焊缝)为: 1 小时30 分;2、报告时间:40 分钟。

山东省锅炉压力容器无损检测人员资格考委会。

超声波检测实际操作考试有关说明(平板焊缝)(0809).

平板对接焊缝超声波检测实际操作考试有关说明1 执行标准JB/T4730.3-2005。

2 实际操作的具体内容和要求2.1 入射点测定,测三次并求平均值;2.2 折射角(K值测定,测三次并求平均值;2.3 时基线调整,可按深度、水平距离或声程调整,并根据所探板厚,确定调整比例;2.4 用CSK-ⅠA、CSK-ⅢA试块测绘距离—波幅曲线:使用模拟仪器时可以采用分贝—距离曲线或分贝-面板曲线;使用数字仪器时采用波幅-面板曲线;2.5 调整仪器灵敏度,应符合JB/T4730.3-2005的规定;2.6 检测平板对接焊缝试件时,用草稿纸适时作好记录;注:检测平板对接焊缝试件时,应按探伤工作程序进行粗探、细探、双侧探测及斜平行扫查。

2.7 根据检测记录,填写报告。

3 考试时间3.1与锻件检测共90分钟(不包括写报告时间,每超时1分钟扣2分,不得超时5分钟;3.2写报告时间与锻件检测共20分钟。

4 有关报告填写的说明4.1 “学号”及“姓名”应如实填写。

4.2 “试件编号”填写试件上的钢印号;“试件厚度”据实填写。

4.3 “焊接方法”填写手工电弧焊或自动焊;“坡口型式”一律填写X型。

4.4 “仪器型号”和“探头规格”按所用的仪器和探头的规格填写。

4.5 “入射点测定”和“折射角(K值的测定”分别填写三次测量值及平均值。

4.6 “时基线调整”根据采用的深度、水平或声程,在其前的□中打√,模拟仪填上比例,数字仪填上探测范围。

4.7 “距离—波幅曲线”的填写4.7.1“声能损失补偿”规定为4dB;4.7.2根据所采用的分贝—距离曲线法、分贝-面板曲线法或波幅-面板曲线法,填写内容有所不同。

4.7.2.1采用分贝—距离曲线法时,将实测的Φ3×40横孔的dB值及考虑了声能损失补偿推算的ARL线、DRL线和MRL线的dB值,填入相应的表格中;四条线均应画在相应的坐标格线图中;“探伤灵敏度”应写入你应该采用的dB数。

焊接接头 超声实操考试一次性规定及考核评分表

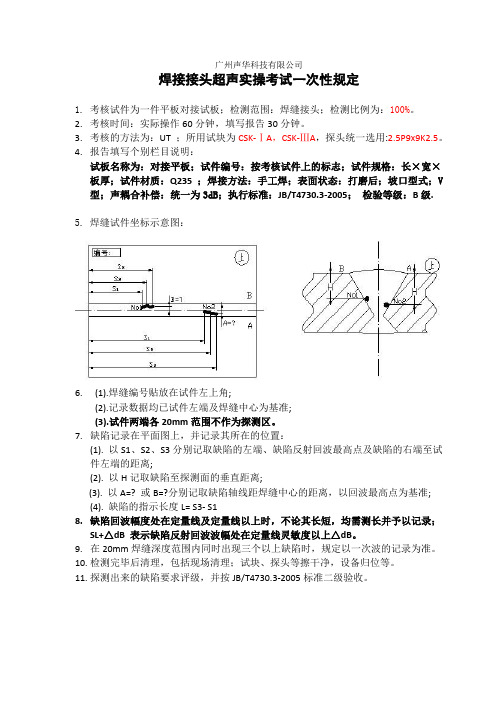

焊接接头超声实操考试一次性规定1.考核试件为一件平板对接试板;检测范围:焊缝接头;检测比例为:100%。

2.考核时间:实际操作60分钟,填写报告30分钟。

3.考核的方法为:UT ;所用试块为CSK-ⅠA,CSK-ⅢA,探头统一选用:2.5P9x9K2.5。

4.报告填写个别栏目说明:试板名称为:对接平板;试件编号:按考核试件上的标志;试件规格:长×宽×板厚;试件材质:Q235 ;焊接方法:手工焊;表面状态:打磨后;坡口型式;V 型;声耦合补偿:统一为3dB;执行标准:JB/T4730.3-2005;检验等级:B级.5.焊缝试件坐标示意图:6.(1).焊缝编号贴放在试件左上角;(2).记录数据均已试件左端及焊缝中心为基准;(3).试件两端各20mm范围不作为探测区。

7.缺陷记录在平面图上,并记录其所在的位置:(1). 以S1、S2、S3分别记取缺陷的左端、缺陷反射回波最高点及缺陷的右端至试件左端的距离;(2). 以H记取缺陷至探测面的垂直距离;(3). 以A=? 或B=?分别记取缺陷轴线距焊缝中心的距离,以回波最高点为基准;(4). 缺陷的指示长度L= S3- S18.缺陷回波幅度处在定量线及定量线以上时,不论其长短,均需测长并予以记录;SL+△dB 表示缺陷反射回波波幅处在定量线灵敏度以上△dB。

9.在20mm焊缝深度范围内同时出现三个以上缺陷时,规定以一次波的记录为准。

10.检测完毕后清理,包括现场清理;试块、探头等擦干净,设备归位等。

11.探测出来的缺陷要求评级,并按JB/T4730.3-2005标准二级验收。

焊接接头超声实操考试考核评分表姓名:成绩:。

超声波

超声波实际操作考试程序1扫查、测定Lo、K值:(P105)1.1 标准规定用K2探头(下同)在ⅠA试块上扫查R100最高反射波高后,测定探头前端面至R100圆弧前端面即水平距离尺寸M=84,则探头前沿尺寸为:Lo=R-M=100-84=16.1.2 在ⅠA试块上扫查R50最高反射波高后,测定探头前端面至R50圆弧前端面即水平距离尺寸L=76. 这样,探头K=(L+Lo-35水平)/30孔深=76+16-35/30=1.91.3 分别扫查出ⅢA试块上df =20, df=40最高反射波,分别测定出探头前端面至试块前端面即水平距离尺寸L1=62;L1=104. 这样,探头K1=(L1+Lo-40水平)/20孔深=(62+16-40)/20=1.9;探头K2=(L2+Lo-40水平)/40孔深=(104+16-40)/40=1.9;此步是对探头在ⅠA试块上扫查并计算得到K值的复核。

2 扫查、测定水平或深度比例为1∶1的扫描速度:(P125)2.1 当 T≤20时,用水平法确定扫描速度;当T≥20时,用深度法确定扫描速度。

2.2 当 T≤20时:由lf =τf利用ⅢA试块调水平,τf= K* df则有τf1=1.9×20=38;τf2=1.9×40=76. 这样,便确定了调水平1∶1的两个水平刻度值。

式中:τf —示波屏上的水平刻度值;lf—缺陷在工件中的水平距离;df—缺陷)深度。

2.3 在第1.3步扫查时,分别将ⅢA试块上τf =20,τf=40的最高反射波对至τf1=38;τf2=76的两刻度线上,但需重复调整,调至最高反射波波峰前沿完全对至两刻度值为止。

此时表明:当T≤20时,用水平法1∶1的扫描速度调整完毕。

锁定“深度细调”“移位”两旋钮。

2.3 在所扫查试件的一端头扫查工件厚度。

目的是为检查扫描速度调整是否准确;同时可记录数值,填写报告中试件的厚度。

3 距离-波幅曲线的测定、描绘:3.1 在第1.3步扫查时,同时记录下df=20,40分别的总dB值(粗+细=35dB、29dB)3.2 扫查df=30/50/60的最高反射波,并记录它们各自的总dB值(粗+细=32dB、26Db、23dB)3.3 利用3.1-3.2步中记录下的添写报告表2注明:T=8-15时,补偿为-12,-6,+2dB ;T >15-46时,补偿为-9,-3,+5dB.3.4 依据表2,制作以下A-V 曲线:4 焊缝缺陷的扫查、定位、测长、深度及所在区域的确定:4.1 首先对焊缝做整体扫查,初步确定该焊缝中缺陷所在位置。

超声波实际操作考试一次性规定

超声波实际操作考试一次性规定一、考试内容1、Ⅰ级:对接焊缝试板1件。

2、Ⅱ级:对接焊缝试板1件,锻件或钢板试件1件。

二、考试时间1、操作时间:Ⅰ级60分钟,Ⅱ级90分钟(含操作前的准备时间);2、编写报告时间:30分钟;3、不允许超时,到点清场子。

三、仪器和探头:1、仪器:数字仪或模拟仪。

(允许自备,自带数字仪使用前应消除相关记忆数据和曲线。

)2、探头:自备。

Ⅰ级:横波斜探头(K2、2.5MHz);Ⅱ级:横波斜探头(K2、2.5MHz);纵波直探头(2.5MHzφ14—20mm)四、操作前准备:1、抽操作台号,领取报告;2、核对试板编号、测量试板尺寸并做好记录3、准备好标准试块和对比试块;4、仪器通电,并向监考人报告考核开始。

五、操作1、仪器调节;2、测定入射点、K值,(焊缝探伤)。

3、调整仪器时基扫描线;4、调节探伤灵敏度。

5、焊缝探伤绘制距离—波幅曲线,距离—波幅实测值不少于5点。

距离—波幅曲线可以做在面板上,但必须提供书面距离—波幅曲线图,耦合补偿4dB,必须计入曲线。

根据板厚正确选择检测灵敏度。

6、试板扫查:各种试件均须100%扫查。

焊接试板应在单面双侧进行锯齿形扫查和斜平行扫查。

六、缺陷记录1、缺陷记录均以试板编号置于左上方为基准。

2、焊接试板焊缝两端20mm内缺陷不记。

3、需记录的参数见超声探伤报告填写示例。

七、整理:考核结束后清理桌面,将试板和试块摆放整齐。

八、报告:填写完整,缺陷参量的位置和尺寸标注明确。

附件1 锻件超声波探伤报告填写实例:陕西省锅炉压力容器UT-II实际操作考核锻件超声波探伤报告试件材质16Mn 厚度(mm)75 试件编号××仪器型号CTS22 探头型号2.5Pφ20 参考试块φ4/50 耦合剂机油表面补偿---- 灵敏度φ2平底孔探伤标准JB4730-94 验收级别---缺陷序号XmmYmmHmmLmmBmmSF/S(%)BG/BF(dB)#Amaxφ4 dB评定级别备注1 35 35 50 -- -- -- +6 错误!未找到引用源。

资格实践操作考试一次性规定

PT-I∕ II级资格实践操作考试一次性规定为了规范PT实践操作,提高实践考试质量,使实践考试按程序化进行,特制定本规定。

一、PT考核有关规定:1、工件编号:每件考试试件左上角都有钢印标记,考生必须按抽到的试件号如实填写。

如:P01、P20等。

2、工件规格:考生按考试试件实际测量的长、宽、厚度填写,如:平板150X100X4mm;管板150X150/①60 X 4mm 等。

3、工件材质:平板lCH8Ni9Ti,管板20/Q235B4、表面状况:焊态或砂纸打磨。

5、探伤方式:按标准JB∕T4730.5∙2005填写。

如:∏c-d等。

6、探伤部位:焊接接头。

7、探伤比例:100% 8、环境温度:15℃、20℃、25℃、30℃9、对比试块:镀铭试块(B型试块)标准温度下铝合金试块(A型试块)非标准温度下。

10、观察方式:目视或5-10倍放大镜。

11、渗透剂型号:DPT-5、清洗剂型号:DPT-5、显像剂型号:DPT-512、执行标准:JB/T4730.5-200513、序号栏:按确定的起始点自左向右到最后一个显示的顺序填写。

14、缺陷位置:每个缺陷的始端到起始点的距离,单位mm。

15、缺陷尺寸:单个缺陷按所测实际尺寸填写,多个缺陷集中在一起的按区域尺寸填写,如:5X6 mm。

16、缺陷性质:裂纹、白点、线性缺陷、圆形缺陷。

17、评定级别(I级人员不需要评级,II级人员需要评级):如果判定缺陷为裂纹和白点的, 此栏填写:“不允许存在:其他缺陷按JB/T4730.5-2005表3评定级别。

如果多种缺陷同时存在,则应分别予以评级。

如果没有发现缺陷显示,则应在评级栏后填写“未发现相关显示”,并且评定级别为I级。

PT平板对接示意图如下:起始点PT管板角接示意图如下:示意图解释:1、0。

/90° /180° /270°是表示以四个基准点为起始点,并非是表示缺陷存在的某个区域。

2、如果以0。

超声检测实操考试一次性规定

2023/6/9

2020一次性规定

26

焊缝考试报告模板

2023/6/9

2020一次性规定

27

焊缝考试报告模板

2023/6/9

2020一次性规定

28

锻件检测报告模板

2023/6/9

2020一次性规定

29

锻件检测报告模板

2023/6/9

2020一次性规定

30

钢板检测报告模板

2023/6/9

2020一次性规定

缺陷垂直深度h指缺陷到探伤面的垂直距离。 在数字探伤仪上直接读出。

2023/6/9

2020一次性规定

18

(6)对缺陷作记录

2.缺陷幅度的确定 焊接接头中发现的缺陷,需确定缺陷最

大反射波幅度在距离--波幅曲线上所在的区 域.缺陷幅度的表示方式是:以定量线为基准, 用缺陷信号的最大峰值高于或低于定量线的 dB数表示缺陷的幅度。

2023/6/9

2020一次性规定

14

2)焊缝检测步骤

对波幅超过评定线的的标记部位,进行前 后扫查与左右扫查(同时转动扫查),找 到最高回波,根据探头位置、方向、反射 波的位置以及焊缝情况(工件结构、厚度、 焊接方法、焊缝种类、坡口形式、焊缝余 高及背面衬垫、沟槽等),判断其是否为 缺陷。

距离试件左右基准线20mm以内的缺陷不记 录。但长度延伸到该部位的缺陷应计入长 度。

2023/6/9

2020一次性规定

15

2)焊缝检测步骤

(6)对缺陷作记录

序 号

S1

S2

长度 S2-S1

缺陷距焊缝中心 距离(mm)

AB

缺陷距

焊缝表 面深度h

S3

高于定量 波高 线dB值 区域

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声波实际操作考试一次性规定

一、考试内容

1、Ⅰ级:对接焊缝试板1件。

2、Ⅱ级:对接焊缝试板1件,锻件或钢板试件1件。

二、考试时间

1、操作时间:Ⅰ级60分钟,Ⅱ级90分钟(含操作前的准备时间);

2、编写报告时间:30分钟;

3、不允许超时,到点清场子。

三、仪器和探头:

1、仪器:数字仪或模拟仪。

(允许自备,自带数字仪使用前应消除相关记忆数据和曲线。

)

2、探头:自备。

Ⅰ级:横波斜探头(K2、2.5MHz);Ⅱ级:横波斜探头(K2、2.5MHz);纵波直探头(2.5MHzφ14—20mm)

四、操作前准备:

1、抽操作台号,领取报告;

2、核对试板编号、测量试板尺寸并做好记录

3、准备好标准试块和对比试块;

4、仪器通电,并向监考人报告考核开始。

五、操作

1、仪器调节;

2、测定入射点、K值,(焊缝探伤)。

3、调整仪器时基扫描线;

4、调节探伤灵敏度。

5、焊缝探伤绘制距离—波幅曲线,距离—波幅实测值不少于5点。

距离—波幅曲线可以做在面板上,但必须提供书面距离—波幅曲线图,耦合补偿4dB,必须计入曲线。

根据板厚正确选择检测灵敏度。

6、试板扫查:各种试件均须100%扫查。

焊接试板应在单面双侧进行锯齿形扫查和斜平行扫查。

六、缺陷记录

1、缺陷记录均以试板编号置于左上方为基准。

2、焊接试板焊缝两端20mm内缺陷不记。

3、需记录的参数见超声探伤报告填写示例。

七、整理:考核结束后清理桌面,将试板和试块摆放整齐。

八、报告:填写完整,缺陷参量的位置和尺寸标注明确。

附件1 锻件超声波探伤报告填写实例:

陕西省锅炉压力容器UT-II实际操作考核

锻件超声波探伤报告

示意图:

结论--

探伤员日期

备注1、X是缺陷至左端面的距离;

2、Y是缺陷至后端面的距离;

3、H是缺陷至探测面的距离;

4、L、B分别为密集性缺陷或大面积缺陷的长和宽;

5、SF/S为密集性缺陷或大面积缺陷面积与探测面积之比;

6、BG/BF为缺陷引起的底波降低量;

7、Amax为缺陷最大反射波幅度。

附件2 钢板超声波探伤报告填写实例

陕西省锅炉压力容器UT-II实际操作考核

钢板超声波探伤报告

钢板材质-- 板厚22mm 试件编号××仪器型号HS620 探头型号 2.5P20Z 参考试块CBII-1 耦合剂机油耦合补偿——灵敏度φ5/50% 探伤标准JB/T4730.3-2005 验收级别--

缺陷序号L1

mm

L2

mm

L3

mm

S

2

cm

缺陷面积占探测面积的

百分比(%)级别备注

1 60 190 77 -- -- I

2 205 68 50 -- -- I

示意图:

结论--

探伤员日期

备注1、L1是缺陷最左端至左端面的距离;

2、L2是缺陷最下端至下端面的距离;

3、L3上缺陷的指示长度,即缺陷的最大尺寸;

4、S是缺陷指示面积,按接近的规则形状面积计算;

5、缺陷面积百分比按缺陷面积占探测面积的百分比计算。

陕西省特种设备无损检测UTⅡ级实际操作考核

平板焊缝超声波探伤报告

试块编号XX 试块材质-- 板厚(mm)12

仪器型号HS620 探头型号

2.5P13X1

3K2 对比试块

CSKIA

CSKIIIA

耦合剂机油耦合补偿4dB 探伤比例100% 探伤标准JB/T4730.3-2005基准灵敏度Φ1x6-12dB

探头前沿测量:1 2 3 L0

平均=12

K值测量:1 2 3 K平均=1.95

距离波幅曲线绘制

孔深(mm)10 20 30 40 50 60 70 80 dB值50 53 56 59 62 65

附件3 焊缝超声波探伤报告填写实例

陕西省锅炉压力容器UT-II实际操作考核

焊缝超声波探伤报告

试板材质-- 板厚(mm) 12 试件编号××

仪器型号Hs620 探头型号 2.5P13x13K2 对比试块CSKIA

CSKIIIA 耦合剂机油耦合补偿4dB 探伤比例100%

探伤标准JB/T4730.3

—2005 灵敏度

φ1⨯6-12 dB 验收级别--

缺陷序号始点

位置

S1

mm

终点

位置

S2

mm

缺陷指

示长度

S2-S1

mm

缺陷最大波幅评

定

级

别

备

注

最大

波幅

位置

S3

mm

缺陷

深度

H

mm

偏离

焊缝

中心

q

±mm

缺陷波

幅值

Amax

SL±dB

缺

陷

所

在

区

域

1 46 85 39 55 5 -

2 +15 III III

2 20

3 243 40 210 7 +2 +13 III III 示意图:

结论

探伤员日期

备注1、S1是缺陷左端至试板左端的距离;

2、S2是缺陷右端至试板左端的距离;

3、S3是缺陷最大反射点至试板左端的距离;

4、H为缺陷至探测面的距离;

5、q是缺陷距焊缝中心线的距离,上方为正,下方为负;

6、Amax是缺陷最大反射波幅,以定量线为基准表示。