丙烷脱氢工艺技术比较

PDH技术简介及新型应用研究

PDH技术简介及新型应用研究丙烷脱氢技术简介及国内应用现状01、丙烷脱氢技术原理原料丙烷在专用催化剂的作用下,脱氢生成丙烯与副产品氢气。

反应式:该反应为强吸热过程,也是平衡反应,所以,提高温度和降低压力有利于脱氢反应的进行,从而获得较高的丙烷转化率。

02、国外主流丙烷脱氢技术存在问题丙烷脱氢技术主要有霍尼韦尔UOP催化脱氢连续移动床工艺和荷兰CBI循环多反应器系统工艺,2种技术都有较明显的缺点。

UOP工艺缺点:对装置原料丙烷的纯度要求高(丙烷纯度95%,且硫含量要低),单程转化率和选择性略低。

CBI工艺缺点:反应器设置较多,间歇操作,操作复杂;装置操作压力高,能耗较大;催化剂寿命短,且使用的催化剂含铬,对环境有污染。

新型丙烷脱氢技术开发现状及特点01、技术研发背景及简介目前国内已经投产的丙烷脱氢项目所用催化剂几乎全部被国外公司垄断。

国产化的新型高效丙烷脱氢制丙烯催化剂,对于打破国外技术垄断、实现国产化具有重要的意义。

中国石油大学重质油实验室李春义教授课题组开发出新型丙烷/异丁烷脱氢(ADHO)技术,并工业化试验取得成功,填补了国内空白。

该技术特点为:采用无毒、无腐蚀、非贵金属催化剂,并配套设计了高效循环流化床反应器,且成功实现生产过程连续进行。

02、ADHO技术优点(1)原料不需要预处理即可直接进装置反应,省去了脱硫、脱砷、脱铅等复杂过程;(2)既适用于丙烷、异丁烷单独脱氢,也适用于丙烷与丁烷混合脱氢;(3)反应与催化剂再生连续进行,效率高;(4)催化剂无毒,对环境无污染;(5)催化剂为难熔氧化物,无腐蚀性,有利于装置长周期安全稳定运行;(6)催化剂机械强度高,剂耗低等。

03、ADHO主要技术指标烯烃16%;反应方式为循环流该技术烷烃转换率为80%,氢气收率4%,C4化床反应,温度为600℃。

参考同类装置,该装置能耗为12600MJ/t左右。

某炼油厂应用该技术可行性分析丙烷脱氢装置原料为丙烷,产品为丙烯,副产氢气。

丙烷脱氢工艺对比

收稿日期:2020-06-06基金项目:2017年中央财政支持地方高校发展专项《低碳清洁转化技术与工程应用平台建设》;2014年广东省教育厅项目《劣质燃料清洁转化及精细化利用工程技术开发中心(GCZX-A1416)》;2016年茂名市工程技术研究开发中心(00110233312027);“广东石油化工学院教学团队(2019年)《化工设计教学团队》(项目编号:TDPY201925)”作者简介:黄燕青(1990—),女,广东茂名人,广东石油化工学院研究实习员,本科,主要从事化学工程与工艺专业方向;通讯作者:陈 辉(1969—),湖南道县人,广东石油化工学院教授,博士,主要从事新能源与节能环保、新型低碳清洁转化过程开发与设计。

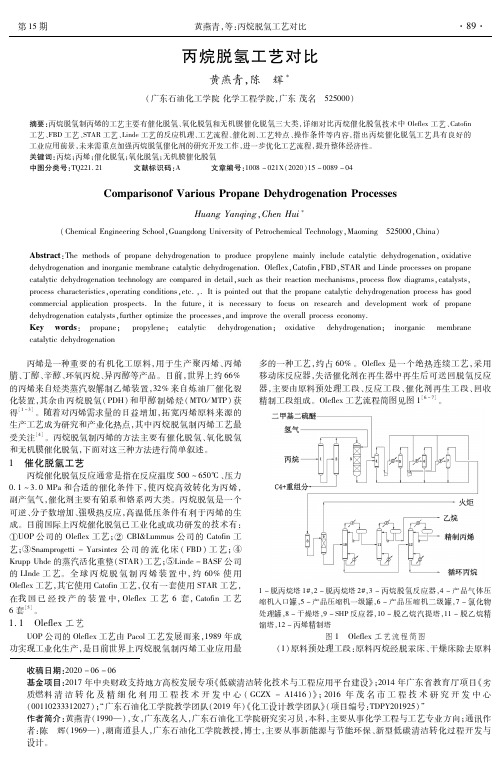

丙烷脱氢工艺对比黄燕青,陈 辉(广东石油化工学院化学工程学院,广东茂名 525000)摘要:丙烷脱氢制丙烯的工艺主要有催化脱氢、氧化脱氢和无机膜催化脱氢三大类,详细对比丙烷催化脱氢技术中Oleflex工艺、Catofin工艺、FBD工艺、STAR工艺、Linde工艺的反应机理、工艺流程、催化剂、工艺特点、操作条件等内容,指出丙烷催化脱氢工艺具有良好的工业应用前景,未来需重点加强丙烷脱氢催化剂的研究开发工作,进一步优化工艺流程,提升整体经济性。

关键词:丙烷;丙烯;催化脱氢;氧化脱氢;无机膜催化脱氢中图分类号:TQ221.21 文献标识码:A 文章编号:1008-021X(2020)15-0089-04ComparisonofVariousPropaneDehydrogenationProcessesHuangYanqing,ChenHui(ChemicalEngineeringSchool,GuangdongUniversityofPetrochemicalTechnology,Maoming 525000,China)Abstract:Themethodsofpropanedehydrogenationtoproducepropylenemainlyincludecatalyticdehydrogenation,oxidativedehydrogenationandinorganicmembranecatalyticdehydrogenation.Oleflex,Catofin,FBD,STARandLindeprocessesonpropanecatalyticdehydrogenationtechnologyarecomparedindetail,suchastheirreactionmechanisms,processflowdiagrams,catalysts,processcharacteristics,operatingconditions,etc.,.Itispointedoutthatthepropanecatalyticdehydrogenationprocesshasgoodcommercialapplicationprospects.Inthefuture,itisnecessarytofocusonresearchanddevelopmentworkofpropanedehydrogenationcatalysts,furtheroptimizetheprocesses,andimprovetheoverallprocesseconomy.Keywords:propane;propylene;catalyticdehydrogenation;oxidativedehydrogenation;inorganicmembranecatalyticdehydrogenation 丙烯是一种重要的有机化工原料,用于生产聚丙烯、丙烯腈、丁醇、辛醇、环氧丙烷、异丙醇等产品。

丙烷脱氢的丙丙塔的工艺指标

丙烷脱氢的丙丙塔的工艺指标

摘要:

一、丙烷脱氢工艺概述

二、丙烷脱氢工艺的优点

三、丙烷脱氢塔的工艺指标

四、丙烷脱氢的应用前景

正文:

一、丙烷脱氢工艺概述

丙烷脱氢工艺,简称PDH,是一种利用丙烷进行脱氢反应,从而获得丙烯的重要方式。

在这个过程中,丙烷在专用催化剂的作用下,经历强吸热反应,转化为丙烯和乙烯等产物。

二、丙烷脱氢工艺的优点

丙烷脱氢工艺具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点。

此外,该工艺的生产成本只与丙烷价格密切相关,主要表现在丙烯与丙烷的价格差,可帮助企业合理调节原料成本、规避市场风险。

三、丙烷脱氢塔的工艺指标

丙烷脱氢塔是PDH工艺的核心设备,其工艺指标主要包括:

1.丙烷处理量:表示丙烷进入塔的速率,单位为kg/h。

处理量越大,说明塔的产能越高。

2.丙烷转化率:表示丙烷在塔内转化为丙烯的比率。

转化率越高,说明丙烯的产量越高。

3.丙烯选择性:表示在丙烷转化为丙烯的过程中,丙烯的生成比率。

选择性越高,说明丙烯的纯度越高。

四、丙烷脱氢的应用前景

随着国内各炼油厂聚丙烯装置规模的不断扩大,保障其原料丙烯来源就显得越来越重要。

丙烷脱氢技术已成为业内关注的焦点,其对于增加丙烯供应,优化丙烯产业链具有重要意义。

总的来说,丙烷脱氢工艺是一种高效、环保、经济的丙烯生产方式,具有广泛的应用前景。

最新版.10-丙烯酸工艺对比

丙烯酸生产工艺对比一、丙烷制丙烯、丙烯氧化制丙烯酸工艺丙烷脱氢制丙烯为成熟工艺,目前国内已有几套大型装置开车,包括渤化、聚龙、海越等,规模在45-60万t/a不等,采用工艺均为国外先进成熟的生产工艺。

表1丙烷脱氢工艺技术比较丙烷脱氢的成本在1500元/t产品+丙烷,还会副产约3%的氢气,丙烯制丙烯酸装置规模较大,规模效益明显。

丙烯氧化成为丙烯酸主要的工业化技术,目前国内外技术非常成熟,总的算下来丙烷制备丙烯酸两步总的选择性为87%(以UOP为例)*90(丙烯酸的选择性)=78.3% 二、丙烷一步法制丙烯酸长春合众目前有一定的技术研究及知识积累,目前的技术水平如下:催化剂的类别为V-Mo-Te-Nb系列,在实验室小试中已能达到大于55%的丙烯酸的选择性,大于50%的丙烷转化率。

该系列催化剂已接近世界先进水平。

该项研究以中试选择性>78%,转化率>64%为主要技术目标。

催化剂的寿命能够满足工业化装置要求。

经合作研究完成该技术的中试以及催化剂的小批量生产,并建立催化剂的批量生产能力,与设计方协作完成第一套工业示范装置的工艺包设计。

建议:目前丙烷一步法制丙烯酸是比较前沿的生产工艺,国内外很多科研院所进行研发,目前浙大陆维敏团队研究报道一步法工艺转化率和选择性在70%和81.4%左右,远高于日本报道的48.5%。

其数据仅供参考,若报道属实,其已具备工业化的条件了。

目前合众催化剂水平较低,且其研发实力有待验证,且合同金额看似很小,实际研发可能会延续数年,现合同已改为与个人合作,无法规避风险,不建议与他们合作。

丙烷制丙烯酸属于大宗化学品的新工艺开发,其实验室研发、小试、中试投入较大,科研、设计等要求较高,将来真正工业化投资有可能在数十亿,且与我公司产业链并无相关联系,我公司是否将研发方向定在产业链延伸、小规模及精细化工产品的开发上。

丙烷脱氢(PDH)介绍

C3H6+ H2

传统的蒸汽热裂解装置(乙烯装置),C-C和C-H打断, 生产乙烯和丙烯。温度800~920℃,转化率~93%,乙烯 收率~42%,丙烯~17%。

• 催化脱氢:

所谓的“丙烷脱氢”,温度590~630 ℃ ,单程转化率 33%~44%,选择性~86%。

丙烷脱氢制丙烯反应热力学 性质

(1)吸热反应; (2)平衡常数随温度的升高而增大; (3)分子数增加的可逆反应;

• 近年来随着乙烯装置原料轻质化,丙烯相的缺口增大, 丙烷脱氢开始兴起。

• 结论:需求推动生产,丙烯属于大宗产品,需求量大尤其 下游需求大据[中国化工报]报道仅聚丙烯:预计新增产能 超过300万吨至2500万吨以上。下游需求增速约7.7%,进 口量280万吨,国内产量约2000万吨,产能利用率为80%

• 聚丙烯(PP)、异丙苯、羰基醇、丙烯腈、环氧丙 烷、丙 烯酸….

PDH

DCC/CPP

MTO

乙烯裂解

FCC

丙烷脱氢

PROPANE DEHYDROGENATION 一、丙烷脱氢反应机理 二、丙烷脱氢主要工艺技术及特点 三、工艺命脉,谁主沉浮

从丙烷脱氢到丙烯

• 反应表观方程式:

C3H8

• 热裂解脱氢:

• 设备管道材料复杂,高温钢(304H),普通碳钢 ,低温碳钢或低温合金钢(A33GR6,09MnNiDR ,3.5Ni),不锈钢。

• 反应器衬耐火材料。

• 高温管道,低温管道应力计算,反应框架的结构 设计,诸多机组采购技术服务,大型设备的专门 设计。

五、丙烷脱氢的工程特点

Catofin反应器衬里

Oleflex流程简图

反应区、

催化剂连续再生区、 产品分离区

丙烷脱氢介绍

Catofin 固定床

4 连续

8 循环操作

Φ3.2m~4.2m

Φ7.9m×17.2m

639~650

590~600

0.23

-0.05

670

400(外壳)

0.65/F.V.

0.28/F.V.

304S.S

C.S&耐火材料衬里

加热炉加热反应原料

热空气加热催化剂+加热 炉适度加热反应原料

UOP提供的Pt系催化剂

南方化学公司提供的Cr 系催化剂

连续再生(CCR)

间歇切换再生

五、丙烷脱氢的工程特点

丙烷脱氢的工程特点(一)

(Catofin PDH) • 工艺参数跨度大:

温度:高温704℃;低温-104℃。

压力:负压:0.05MPa(绝);正压:2.39MPag。

五、丙烷脱氢的工程特点

丙烷脱氢的工程特点(二)

目的:通过深冷方式回收碳三,同时分离氢气、甲烷等轻 烃; 工艺介质从常温逐级冷凝冷却到-98 ℃,丙烯制冷、乙烯 制冷提供不同级别冷源: 丙烯压缩提供:13℃, -1℃ , -23℃, -35℃ 乙烯制冷提供:-63℃, -100℃

丙烷脱氢

PROPANE DEHYDROGENATION

2012年6月

提纲

一、丙烷脱氢反应机理 二、轻烃催化脱氢历史变迁 三、丙烷脱氢催化剂 四、丙烷脱氢主要工艺技术 五、丙烷脱氢的工程特点

丙烯生产技术

FCC

MTO

PDH

乙烯裂解

DCC/CPP

一、丙烷脱氢反应机理

从丙烷脱氢到丙烯

• 反应表观方程式:

C3H8

• 热裂解脱氢:

C3H6+ H2

传统的蒸汽热裂解装置(乙烯装置),C-C和C-H打断, 生产乙烯和丙烯。温度800~920℃,转化率~93%,乙烯 收率~42%,丙烯~17%。

丙烷脱氢介绍

五、丙烷脱氢的工程特点 Catofin反应器衬里

谢谢

2020/11/26

37

技术

工艺仍在改进,殊途同归,任重道远

谢谢!

Catofin 流程简图

四、丙烷脱氢主要工艺技术 Catofin反应五步骤示意

四、丙烷脱氢主要工艺技术 Catofin反应器简图

四、丙烷脱氢主要工艺技术 Star流程简图

四、丙烷脱氢主要工艺技术 Star反应器简图

四、丙烷脱氢主要工艺技术 脱乙烷塔

湿火炬(WF) ,干火炬(DF), 冷火炬(CF),液体倒空系统(LD) 其它: 燃料气,循环水,仪表空气,工厂空气…..

丙烷脱氢的工程特点(四)

• 设备大型化,管道“设备化”。 • 设备管道材料复杂,高温钢(304H),普通碳钢,低温碳钢或低温合金钢(A33GR6,09MnNiDR

,3.5Ni),不锈钢。 • 反应器衬耐火材料。

1、反应原料加热、进出料换热、余热回收(废锅)互相交错; 2、再生空气加热、再生空气换热、余热回收(废锅)互相交错。 (二)压缩: 三段压缩,闭环的调温水系统回收低温热能,用于产品塔塔釜加热热源。

五、丙烷脱氢的工程特点

丙烷脱氢的工程特点(二) (三)产品回收(低温回收):

目的:通过深冷方式回收碳三,同时分离氢气、甲烷等轻烃; 工艺介质从常温逐级冷凝冷却到-98 ℃,丙烯制冷、乙烯制冷提供不同级别冷源:

丙烷脱氢介绍

2020/11/26

1

丙烷脱氢

PROPANE DEHYDROGENATION 一、丙烷脱氢反应机理 二、丙烷脱氢主要工艺技术及特点 三、工艺命脉,谁主沉浮

丙烷脱氢UOP工艺PDH问题解答

丙烷脱氢UOP工艺PDH问题解答问题1: UOP工艺PDH是什么?UOP工艺PDH(Propane Dehydrogenation)是一种用于将丙烷转化为丙烯的工艺。

丙烷经过脱氢反应后生成丙烯,通过该工艺可以实现丙烷的高效转化和利用。

问题2: UOP工艺PDH的优势是什么?UOP工艺PDH具有以下优势:- 高选择性:该工艺可以高效地将丙烷转化为丙烯,生成纯度高的丙烯产品。

- 高转化率:UOP工艺PDH的转化率较高,可以充分利用丙烷资源。

- 节约能源:相比传统的丙烯生产工艺,UOP工艺PDH的能源消耗较低,具有节能的特点。

- 简化工艺:UOP工艺PDH采用简化的反应装置和催化剂系统,减少了工艺的复杂性和投资成本。

问题3: UOP工艺PDH存在的问题有哪些?UOP工艺PDH存在以下问题:- 催化剂寿命:催化剂在长时间运行后会出现失活现象,需要定期更换,增加了工艺的维护成本。

- 催化剂选择:选择合适的催化剂对工艺的效果和经济性有重要影响,需要进行合理的催化剂选择和管理。

- 原料纯度要求:UOP工艺PDH对丙烷的纯度要求较高,需要对原料进行预处理,提高丙烷的纯度。

- 去除副反应产物:在丙烷脱氢反应过程中,可能会生成少量的副反应产物,需要进行有效的分离和去除。

问题4: UOP工艺PDH的发展前景如何?UOP工艺PDH在丙烷转化领域具有广阔的发展前景:- 丙烯市场需求增长:丙烯是一种重要的化工原料,在塑料、橡胶、纺织等行业有广泛应用。

随着这些行业的发展,丙烯市场需求将持续增长,为UOP工艺PDH提供了良好的市场前景。

- 能源结构调整:随着能源结构向清洁能源转型,丙烷等天然气资源的开发和利用将得到重视。

UOP工艺PDH作为一种高效利用丙烷资源的工艺,符合能源结构调整的趋势。

- 技术改进和优化:随着科技的进步和工艺的优化,UOP工艺PDH的效率和经济性将进一步提高,使其在丙烷转化领域更具竞争力。

以上是关于丙烷脱氢UOP工艺PDH的问题解答。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙烷脱氢工艺技术比较

发表时间:2019-12-30T13:24:11.083Z 来源:《科学与技术》2019年 15期作者:沈立鹏[导读] 本文主要介绍了丙烷脱氢工艺技术反应原理,摘要:本文主要介绍了丙烷脱氢工艺技术反应原理,以及Oleflex和Catofin工艺技术特点和优缺点。

关键字:丙烷、脱氢、反应、工艺一、主要工艺技术

丙烷脱氢制丙烯是生产丙烯的成熟技术,目前在全球已经有几十套装置在稳定运行。

目前PDH工艺共有五种:①UOP公司的Oleflex工艺;②ABBLummus公司的Catofin工艺;③伍德(KruppUhde)公司的STAR工艺;④Linde-BASF-Statoil共同开发的PDH工艺⑤Snamprogtti-Yarsintez公司开发的FPD工艺。

目前工业应用最多的主要是UOP的Oleflex工艺和ABBLummus的Catofin工艺,UOP和Lummus两种工艺路线大体相同,所不同的只是脱氢和催化剂再生部分。

中国目前生产和在建的丙烷脱氢装置全部采用Oleflex和Catofin技术。

UOP公司的Oleflex工艺是移动床技术,采用铂基催化剂,反应温度为600℃~700℃,氢作为原料的稀释剂,丙烷选择性脱氢转化为丙烯,选择性大约为75%~90%,单程转化率一般在30%~35%,未反应的丙烷可循环使用,丙烯总收率可达89-91%。

ABBLummus公司的Catofin工艺是固定床技术,使用铬-氧化铝(Cr/Al2O3)催化剂,反应温度为540℃~640℃,丙烷单程转化率为44~48%,丙烯收率可达82-87%。

二、反应机理

影响本工艺化学反应的因素主要有:反应温度、反应压力、液时空速LHSV、H2/HC比、催化剂性能、原料丙烷中化学杂质含量等。

(1) 反应温度(通用)

通常温度是主要用来调节反应转化率的参数。

丙烷脱氢生成丙烯的反应为吸热反应,故丙烷的平衡转化率随着反应温度的升高而增加。

但反应温度过高将会造成催化热裂解和深度脱氢反应加剧,导致选择性降低,因而反应温度不宜过高。

从降低能耗和延长催化剂寿命的角度出发,也希望在保证丙烯单程转化率的前提下,尽量采用较低的反应温度。

(2) 反应压力(通用)

丙烷脱氢反应为可逆反应,压力降低,平衡将向更有利于单烯烃的方向移动。

在给定的反应温度下,丙烷的转化率随着反应压力的降低而显著增加。

在给定的丙烷液时空速下,随着反应压力降低,可相应降低反应温度,来维持丙烯的单程收率不变,同时提高丙烯的选择性。

(3) 液时空速LHSV (通用) LHSV是设备生产能力的量度,即单位体积催化剂单位时间处理进料的体积。

在给定的反应压力下,液时空速LHSV增大,若保持反应温度不变,则丙烷单程转化率下降,丙烯单程收率也下降。

若要维持丙烯单程收率不变,就得相应提高反应温度。

转化率可以通过改变液时空速来轻微调整,但是,调整装置负荷很不方便。

(4) 氢烃比(Oleflex工艺)

氢烃比的定义是循环气中的氢气的摩尔数与进料混合物中烃类的摩尔数的比值。

在恒定压力下降低H2/HC的比值相当于降低氢气的分压,这样在恒定转化率下逐渐增加了对单烯烃的选择性。

(5) 催化剂性能

(6) 进料丙烷中杂质要求项目指标要求

Catofin工艺 Oleflex工艺

Catofin。