大客车 车架 结构

12m客车车架结构设计及分析

摘要在客车整体结构中,车身既是承受各方向受力的承载受力单元,又是为乘客提供舒适服务的功能单元。

作为承载受力单元,车身在客车行驶过程中要承受着来自道路,乘客,车身自重及其它各种复杂载荷的共同作用。

客车式这种车身结构,它的显著特征是地板骨架和底盘车架焊接为一个整体。

通过在底盘车架左右纵梁上焊接支撑牛腿、连接板等底架构件,将车架和地板骨架通过焊接连接在一起,然后再与左/右侧车身骨架、前/后围车身骨架和顶盖骨架组焊成一个完整的车身六面体。

地板骨架和车架共同承关键词:公路客车,客车式车身,设计,有限元分析AbstractIn the bus structure, the body is bearing unit and functional unit. As bearingunit, body in the passenger car driving to pressure from roads and other variouscomplex load role. Car many important assembly components are body for thecarrier, so the body in the whole bus system occupies very important position, thestrength and stiffness of the direct influence on the bus service life and security.As a functional unit, the body should provide the driver with convenient workingenvironment, for the crew to provide comfortable riding environment, protectthem from bus when exercising vibration, noise, exhaust gas invasion and outside harsh climate; in the traffic accident, reliable body structure and occupant protection system helps to reduce the crew and pedestrian injuries caused by. Inrecent years, with the development of society and the improvement of economicKey Words:analysis Coach bus, Semi-integral body, Design, Finite element目录第1章绪论 (4)1.1研究背景 (4)1.2研究意义 (5)1.3 UG技术的发展概况 (5)1.4客车车身技术的研究现状 (6)1.5本论文的研究内容及目标 (7)第2章车身的总体设计 (8)2.1车身的总体设计方案 (8)2.2车辆布置形式 (9)2.3车身主要尺寸的确定 (9)2.4车辆质量参数的确定 (10)第3章客车车身UG建模 (12)3.1客车式长途客车车身底架建模 (13)3.2左侧骨架总成建模 (18)第四章车身结构有限元分析 (19)4.1车身模型的简化 (19)4.2车辆载荷工况分析 (19)4.2.1水平弯曲工况分析 (19)4.2.2紧急制动工况分析 (22)4.2.3极限扭转工况(右前轮悬空)分析 (24)4.2.4极限扭转工况(左前轮悬空)分析 (25)第5章 (27)论文总结 (27)第1章绪论1.1研究背景中国客车行业从上世纪70年代中期开始起步,经过40年的不断发展和国家汽车产业重点改造,通过引进国外先进技术和合资汽车企业,目前拥有自主研发新车型的能力。

客车车架

大型客车车身是由底骨架、左/右侧围骨架、前/后围骨架及顶围骨架等6大片骨架经组焊蒙皮而成,是一骨架蒙皮结构。

根据客车车身承受载荷程度的不同,可把客车车身概括地分为半承载、非承载、全承载式三种类型。

1、半承载式车身半承载式车身结构特征是车身底架与底盘车架合为一体。

通过在底盘车架上焊接牛腿、纵横梁等车身底架构件,将底盘车架与车身底架进行焊接连接,然后与左/右侧骨架、前/后围骨架及顶骨架组焊成车身六面体。

车身底架与底盘车架共同承载,因此称为半承载式车身。

2、非承载式车身非承载式车身的底架为独立焊制的,是矩形钢管和型钢焊制的平面体结构,比较单薄。

车身底架与左/右侧骨架、前/后围骨架及顶骨架组焊成车身六面体,漆后的车身要装配到底盘上,由底盘车架承载,因此称为非承载式车身。

3、全承载式车身全承载式车身底架为珩架结构,由矩形钢管和型钢焊制而成,底架与左/右侧骨架、前/后围骨架及顶骨架共同组焊成车身六面体。

漆后的车身采用类似轿车的装配工艺,在车身(底架)上装配发动机、前后桥、传动系等底盘部件,因此客车已无底盘车架痕迹,完全由车身承载,因此称为承载式车身.目前国内大型客车底盘车架多采用网格栏栅桁架式车架或无车架型式的全承载形式。

非承载式车身和承载式车身都有优缺点,使用在不同用途的汽车上。

一般而言,非承载式车身用在货车、客车和越野车上,承载式车身一般用在轿车上。

车身壳体按照受力情况可分为非承载式、半承载式和承载式车身三种。

非承载式车身和承载式车身按照有无刚性车架划分,什么叫车架,是首先要弄清楚的问题。

车架就是支承车身的基础构件,一般称为底盘大梁架。

发动机、变速器、转向器及车身部分都固定其上,它除了承受静载荷外还要承受汽车行驶时产生的动载荷,因此车架必须要有足够的强度和刚度,以保证汽车在正常使用时受到各种应力下不会破坏和变形。

车架有边梁式、钢管式等形式,其中边梁式是采用最广泛的一种车架。

边梁式车架由两根长纵梁及若干根短横梁铆接或焊接成形,纵梁主要承负弯曲载荷,一般采用具有较大抗弯强度的槽形钢梁。

客车车架结构

1客车车架总成的结构客车车架按结构型式可分为三种:纵梁式、格栅式及三段式。

纵梁式车架是由贯通前后的纵梁及若干横梁、用铆接或焊接方式连接成的刚性构架。

车架构件一般用低合金钢钢板冲压而成。

格栅式车架(承载底架) 是按整车布置要求设计的空间桁架结构,一般用薄壁矩形管或薄板件焊接而成。

三段式车架由纵梁式和格栅式组合而成,即前后段为纵梁式、中间为格栅式结构。

本文将对纵梁式车架构件的冲压工艺作一些介绍。

2车架纵梁与横梁的冲压工艺客车车架的产量多为中小批量,生产中大多采用一些通用机床、工装、模具,以适应客车多品种、小批量、特殊要求多的特点。

车架构件生产常用冲压工艺有:剪板机剪切下料、冲裁、弯曲、翻边等。

根据车架构件生产的特点,冲压生产中应注意以下几个方面。

2.1剪板机剪切下料根据要求将材料剪切成毛料,下料时应注意排料。

(1) 提高材料利用率。

剪板机下料一般剪为矩形毛料,排样类型为无搭边型。

车架构件生产中合理选择材料规格、合理排样具有很高的经济效益,材料利用率可达90% 以上。

(2) 注意材料纤维方向。

车架构件材料为热轧大梁钢板,板平面方向性比较明显,即材料轧制方向与宽度方向机械性能差别较大,下料时尽量避免后道工序的弯曲线与材料轧制方向相同,应成45°或90°角。

2.2冲裁冲裁是利用冲模使材料分离的一种冲压工艺,包括切断、落料、冲孔、切口等工序。

(1) 冲裁模间隙。

由于车架构件材料厚度厚、硬度高,设计时应尽可能地加大间隙以利于提高冲模的寿命。

冲裁模间隙常采用经验公式:c= m t 来确定,式中:c——单边间隙;t——材料厚度,mm;m ——系数,与材料性能及厚度有关,车架材料一般取8%~12% ,断面质量要求不高时,可以放大到12%~18%。

(2) 冲小孔凸模。

车架构件,特别是车架纵梁上有很多各种规格的安装孔,孔径常为<615~ 30,其中多数为<1015、<1215,大批量生产时可采用冲模一次冲孔、切边,中、小批量则可采用数控冲床逐个冲裁。

大客车-车架-结构

大客车底盘车架结构及分析作者:中国商用车辆网来源:中国商用车辆网日期:2004-01-18 浏览量:1000次如果人们把发动机描述为汽车的“心脏”,那么作为汽车重要组成部分的车架就可以称为汽车的“骨骼”了。

车架是汽车所有总成零件“生存”的载体,受力复杂。

通过行走系和车身的力都作用于车架上,车架结构的好坏及载荷分配是否合理是汽车设计成功与否的关键因素。

车架结构设计是否合理对汽车有着十分重要的意义,特别是客车底盘,在设计过程中不但要考虑各总成零部件的合理布置以及其可靠性、工艺性和维修的方便性,还要充分考虑最大限度地满足车身对底盘的特殊要求,如纵梁的结构、横梁及外支架的位置及连接方式、行李箱大小、地板高度和位置,等等。

对同样型号的客车底盘,不同的用户对车架的要求不尽相同,甚至有较大的差异。

这里着重分析大客车底盘车架的结构特点,阐述其设计要点。

大客车底盘车架的基本结构大客车底盘的车架一般包括直通大梁式、三段式和全桁架(无车架)式3种结构型式,分别与车身构成非承载式、半承载式和全承载式结构。

根据其不同的用途和工艺特点,车架与车身一般采用弹性或刚性连接。

现国内外大都采用刚性连接,以使车架与车身共同承载,受力趋于合理化,从而提高车辆的可靠性和安全性。

1.直通大梁式该结构是传统的结构型式,采用槽形或矩型截面纵梁,有些车型还有加强副纵梁。

根据不同的要求,纵梁设计可前后贯通,也可前、中和后搭接成不同高度或不同宽度的结构,有些车型受后桥和地板高度要求的限制而在该处设计成结构复杂的“Ω”型。

横梁结构一般采用“I型或双槽背对形成的“I”型,有时也采用“○”型横梁。

根据布置和总成的安装要求,同一车架可同时采用多种型式的组合和不同的横梁翼面,车架总成可设计成前后等宽或不等宽结构。

直通大梁式车架结构简单、工艺性好,但存在本身质量大、总成布置困难、受力不均匀和损坏后难以修复等缺点,主要用于城市公交和普通短途客运车辆。

2.三段式该结构前、后段为槽形大梁,中段为桁架结构(行李舱区)。

25型客车车体结构

25型客车车体结构1.车架结构:车架是客车的骨架,承载车身和部分机械传动装置的载荷,并将这些载荷传递到车轮上。

车架结构一般采用钢材焊接而成,以提供足够的强度和刚度。

车架一般由前后梁、侧梁和纵梁等构成。

前后梁位于车辆的前后部,用于支撑车辆的前后悬架系统和引擎等机械设备。

侧梁位于车辆两侧,用于支撑车身和连接前后梁。

纵梁位于车辆的底部,纵贯全车,起到加强整个车架结构的作用。

2.车身结构:车身是客车的外部包围结构,通常由车顶、车厢和底盘组成。

车身外部覆盖有罩板,内部则配备有座椅、行李架、门窗等设施。

车身的主要功能是提供座位和空间供乘客乘坐,同时也保护乘客免受外界环境的影响。

车身结构一般由钢板焊接而成,以提供足够的强度和刚度,同时也要具备一定的防撞安全性能。

3.罩板结构:罩板是车身外部覆盖的面板,用于保护车辆内部设备免受外界环境的影响,同时也起到美化车身的作用。

罩板可以分为前后罩板、侧罩板和顶罩板。

前后罩板位于车辆的前后部,通常由钢板或塑料材料制成,以提供足够的刚度和防护性能。

侧罩板位于车辆两侧,用于覆盖车身侧面的结构部分。

顶罩板位于车辆的顶部,用于保护车厢内部的设备和乘客。

罩板结构的设计通常需要考虑车辆的美观性、空气动力学性能、抗风化性能等方面的要求。

同时,也要兼顾车辆的轻量化和降低生产成本的目标。

综上所述,25型客车车体结构主要由车架、车身和罩板组成。

车架承载车身和部分机械装置的载荷,车身提供座位和空间供乘客乘坐,并保护乘客的安全,罩板用于保护车辆内部设备和乘客,并美化车身。

这些部分的结构和功能相互协调,为乘客提供舒适和安全的乘坐环境。

大中客产品结构介绍

欧辉客车事业部

1

目

录

一、客车产品分类及结构 二、客车车身结构零部件介绍

概

述

在设计和技术特性上用于载运乘客及其随身行李,座位数大于9座的商用车辆称为客车。 客车是随着卡车的诞生而发展起来的,由于点对点运输的方便性,现已广泛用于长途客运、 旅游观光、城市交通、企业班车等多个领域。 国内客车行业自主开发、自主创新方面也有长足进步,在80年代,高档旅游客车还主要依 靠进口,但90年代以来,逐步以自制为主,并开始批量出口。品牌方面MAN NEOPLAN、 SETRA 、 VOLVO等引进技术占据了高档车市场,宇通、金龙等国内强势品牌则占据了市场的 主流。 大、中型客车作为商用车辆的一个分支,既有共同点,又有很多自身的特点,下面就大中 型客车及欧辉客车产品的相关知识作一介绍。

国内除了6米中巴及国外的一些校车还沿用此结构外,基本已淘汰。

2)、半承载式 将车身底架与车架采用刚性连接的方式结合,使车身窗下沿区域与车架共同参与承载,称 为半承载式结构 ;这是介于非承载与全承载之间的过渡结构,可减轻部分 整车重量,但由于有 车架,整车地板高度及行李仓布臵还是受到限制。 目前,为了使该结构满足布臵的需要,又发展出三段式车架结构,见附图,这是国内目前最 流行布臵结构。

车身骨架

典型城间客车半承载结构

底盘车架

典型城市客车半承载结构

欧辉第一代系列客车如城间客车BJ6880、6120、城市客车BJ6920、6121等为半承载结构

3)、承载式

为了进一步减轻 整车重量,目前国际上普遍采用 一种车架承载的承载式结构

应用在客车上的全承载车身技术是高 档豪华客车制造技术中的重要项目,欧 洲主流客车使用全承载式车身结构已经 很普遍。而在全承载客车领域,以德国 EVOBUS所属赛特拉品牌客车,仍然为 世界全承载车身技术的代表。全承载客 车具备三大优势:安全系数高、车身重 量轻、增大乘客空间

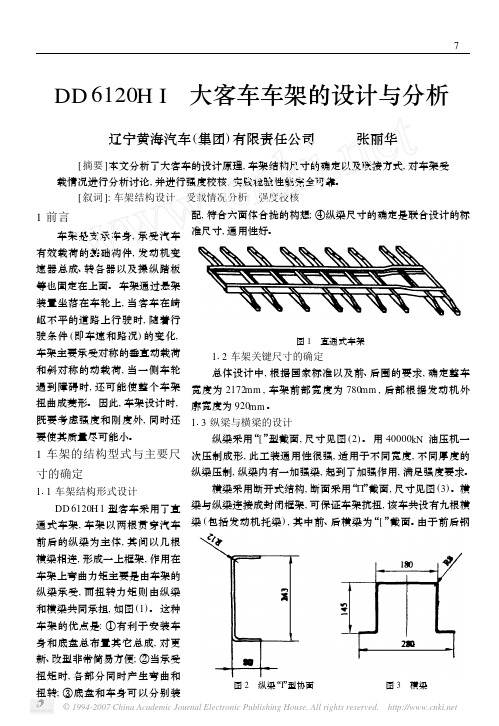

DD6120HI大客车车架的设计与分析

DD6120H I 大客车车架的设计与分析辽宁黄海汽车(集团)有限责任公司 张丽华[摘要]本文分析了大客车的设计原理,车架结构尺寸的确定以及联接方式,对车架受载情况进行分析讨论,并进行强度校核,实践检验性能完全可靠。

[叙词]:车架结构设计 受载情况分析 强度校核1前言车架是支承车身,承受汽车有效载荷的基础构件,发动机变速器总成、转各器以及操纵踏板等也固定在上面。

车架通过悬架装置坐落在车轮上,当客车在崎岖不平的道路上行驶时,随着行驶条件(即车速和路况)的变化,车架主要承受对称的垂直动载荷和斜对称的动载荷,当一侧车轮遇到障碍时,还可能使整个车架扭曲成菱形。

因此,车架设计时,既要考虑强度和刚度外,同时还要使其质量尽可能小。

1车架的结构型式与主要尺寸的确定111车架结构形式设计DD6120H1型客车采用了直通式车架,车架以两根贯穿汽车前后的纵梁为主体,其间以几根横梁相连,形成一上框架,作用在车架上弯曲力矩主要是由车架的纵梁承受,而扭转力矩则由纵梁和横梁共同承担,如图(1)。

这种车架的优点是:①有利于安装车身和底盘总布置其它总成,对更新、改型非常简易方便;②当承受扭矩时,各部分同时产生弯曲和扭转;③底盘和车身可以分别装配,符合六面体合拢的构想;④纵梁尺寸的确定是联合设计的标准尺寸,通用性好。

图1 直通式车架112车架关键尺寸的确定总体设计中,根据国家标准以及前、后围的要求,确定整车宽度为2172mm,车架前部宽度为780mm,后部根据发动机外廓宽度为920mm。

113纵梁与横梁的设计纵梁采用“[”型截面,尺寸见图(2)。

用40000kN油压机一次压制成形,此工装通用性很强,适用于不同宽度,不同厚度的纵梁压制,纵梁内有一加强梁,起到了加强作用,满足强度要求。

横梁采用断开式结构,断面采用“0”截面,尺寸见图(3)。

横梁与纵梁连接成封闭框架,可保证车架抗扭,该车共设有九根横梁(包括发动机托梁),其中前、后横梁为“[”截面。

汽车车架结构图解

汽车车架结构图解就像人的身体由骨架来支持一样,汽车也必须有一幅骨架,这就是车架。

车架的作用是承受载荷,包括汽车自身零部件的重量和行驶时所受的冲击、扭曲、惯性力等。

现有的车架种类有大梁式、承载式、钢管式及特殊材料一体成型式等。

大梁式车架在港台汽车刊物中常称作“阵式车架”,是最早出现的车架类型(从全世界第一部汽车开始一直沿用至今)。

大梁车架的原理很简单:将粗壮的钢梁焊接或铆合起来成为一个钢架,然后在这个钢架上安装引擎、悬架、车身等部件,这个钢架就是名附其实的“车架”。

大梁式车架的优点是钢梁提供很强的承载能力和抗扭刚度,而且结构简单,开发容易,生产工艺的要求也较低。

致命的缺点是钢制大梁质量沉重,车架重量占去全车总重的相当部分;此外,粗壮的大梁纵贯全车,影响整车的布局和空间利用率,大梁的厚度使安装在其上的坐厢和货厢的地台升高,使整车重心偏高。

综合这些因素可见,大梁式车架适用于要求有大载重量的货车、中大型客车,以及对车架刚度要求很高的车辆,如越野车。

传统越野车在良好道路上行驶时表现出重心过高的不良操控性,就是由大梁式车架所致。

(图A:大型客车图B:丰田Prado越野车的大梁车架)承载式车架也称作整体式或单体式车架。

针对大梁式车架质量重、体积大、重心高的问题,承载式车架的意念是用金属制成坚固的车身,再将发动机、悬架等机械零件直接安装在车身上。

这个车身承受所有的载荷,充当车架,所以准确称呼应为“无车架结构的承载式车身”(采用大梁车架的汽车车身则称为“非承载式车身”)。

承载式车架由钢(较先进的是铝)经冲压、焊接而成,对设计和生产工艺的要求都很高,这也是中国目前的车身设计开发难以突破的大难点。

成型的车架是个带有坐舱、发动机舱和底板的骨架,我们所能看到的光滑的汽车车身则是嵌在骨架上的覆盖件。

承载式车车架是目前轿车的主流,因为这种结构将车架和车身二合为一,重量轻,可利用空间大,重心低,而且冲压成型的制造方式十分适合现代化的大批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大客车底盘车架结构及分析 作者:中国商用车辆网 来源:中国商用车辆网 日期:2004-01-18 浏 览量:1000 次

如果人们把发动机描述为汽车的“心脏”, 那么作为汽车重要组成部 分的车架就可以称为汽车的“骨骼”了。

车架是汽车所有总成零件“生 存”的载体,受力复杂。

通过行走系和车身的力都作用于车架上,车 架结构的好坏及载荷分配是否合理是汽车设计成功与否的关键因素。

车架结构设计是否合理对汽车有着十分重要的意义, 特别是客车底盘, 在设计过程中不但要考虑各总成零部件的合理布置以及其可靠性、 工 艺性和维修的方便性, 还要充分考虑最大限度地满足车身对底盘的特 殊要求,如纵梁的结构、横梁及外支架的位置及连接方式、行李箱大 小、地板高度和位置,等等。

对同样型号的客车底盘,不同的用户对 车架的要求不尽相同,甚至有较大的差异。

这里着重分析大客车底盘 车架的结构特点,阐述其设计要点。

大客车底盘车架的基本结构

大客车底盘的车架一般包括直通大梁式、 三段式和全桁架(无车架) 式 3 种结构型式,分别与车身构成非承载式、半承载式和全承载式结 构。

根据其不同的用途和工艺特点,车架与车身一般采用弹性或刚性

连接。

现国内外大都采用刚性连接,以使车架与车身共同承载,受力 趋于合理化,从而提高车辆的可靠性和安全性。

1.直通大梁式 该结构是传统的结构型式,采用槽形或矩型截面纵梁,有些车型 还有加强副纵梁。

根据不同的要求,纵梁设计可前后贯通,也可前、 中和后搭接成不同高度或不同宽度的结构, 有些车型受后桥和地板高 度要求的限制而在该处设计成结构复杂的“Ω”型。

横梁结构一般采用 “I 型或双槽背对形成的“I”型,有时也采用“○”型横梁。

根据布置和总 成的安装要求, 同一车架可同时采用多种型式的组合和不同的横梁翼 面,车架总成可设计成前后等宽或不等宽结构。

直通大梁式车架结构简单、工艺性好,但存在本身质量大、总成 布置困难、受力不均匀和损坏后难以修复等缺点,主要用于城市公交 和普通短途客运车辆。

2.三段式 该结构前、后段为槽形大梁,中段为桁架结构(行李舱区)。

根据不 同的车型和承载情况, 采用不同规格的异型钢管焊接成箱形框架结构, 通过焊接(或焊接和铆接)同前后大梁连接在一起。

对于钢板弹簧悬架, 中间桁架一般不超过悬;架安装区域;但对于空气弹簧悬架,为增加 行李箱容积,有些底盘的中间桁架超过悬架安装区,只有操纵区和发 动机区域用较短的槽形大梁。

该结构在国内外被普遍应用于旅游车、长途高速客运大客车,国 内开发和引进的豪华大客车基本都采用这种结构型式。

该结构易于设

计制造,增大了行李箱的容积,但前后纵梁与桁架的连接—复杂,工 艺性要求高。

3.全桁架式 该结构是现代大客车用车架的发展:趋势,是由无车架底架和车 身骨架共同组成的客车承载结构,均采用异型钢管焊接而成。

利用有 限元法设计,可使其受力分布均匀合理,结构安全可靠。

该型式车架 已被部分豪华旅游客车采用,其优点为: ⑴质量轻,能合理承受所有的载荷。

⑵尺寸结构灵活,便于合理地布置各总成和零部件,并能最大限 度地增大行李箱的容积。

⑶局部损坏后维修方便,可灵活替换损坏区。

⑷能充分满足客车对底盘车架的特殊要求。

但该车架零件多,技术工艺要求严格,生产成本高,而且焊缝多, 降低了允许应力。

大客车底盘车架结构设计要点

目前,国内外生产的大客车,其车身与底盘的车架几乎都是刚性 焊接在一起的,共同承受各方面的力。

车架结构的设计应在保证其性 能的前提下, 最大限度地满足车身对底盘车架的要求。

车架受力复杂, 纵梁和横梁截面形状和连接方式各式各样, 要设计出结构合理和可靠 实用的客车底盘车架,除通过理论计算和有限元分析外,还应注意以

下几个方面的问题。

⑴充分考虑各总成零部件的总体布置要求,最大限度地满足车身 对底盘的要求。

⑵大客车车架纵梁和横梁应采用抗弯强度大的槽形截面 16MnL 汽 车用大梁,根据不同的要求和布置需要,截面尺寸可不尽相同。

⑶横梁和纵梁的连接方式是大客车车架设计考虑的重要方面,包 括: ①横梁和纵梁的上下翼面连接。

该型式可提高纵梁的抗扭刚度, 但易产生约束扭转,造成纵梁翼面出现较大的应力。

由于客车车身与 车架共同承载,因此可以采用。

②横梁与纵梁的腹板连接。

该型式刚度差,必须相应加强车架刚 度。

大客车车架不适合使用。

③横梁与纵梁的腹板和下翼面同时连接。

该型式具有前 2 种型式 柔性抗扭和刚性抗弯的综合特点, 是大客车车架横梁和纵梁最好的连 接形式。

⑷横梁与纵梁连接时,横梁端部具有最大的应力,为避免局部区 域出现过大的连接负荷应力, 应通过力口宽断面以尽可能增大连接区 域。

⑸为提高车架的抗弯曲刚度,承受更大的载荷,在直大梁搭接处 及三段式的前、中、后连接处必须焊接加强板。

加强板的厚度不能大 干纵梁厚度,且材质相同。

面积较大时,应采取塞焊、铆接或者螺栓 连接加周边断续焊等。

⑹悬架为高负荷区,在钢板弹簧支架传力处应有加强横梁,或采 用加力筋板和箱状件加强而构成的受剪结构,且该处纵梁不能对接。

⑺等高度纵梁的对焊应远离高负荷区,一般采用 45 度斜焊缝,要 打坡口,且有材质相同、厚度不大于纵梁的加强板。

⑻车架纵梁的钻孔要远离焊缝,一般禁止在翼面上钻孔,若特殊 需要,应尽量靠近腹面,禁止在纵梁弯曲区域内钻孔。

⑼为满足客车车架总体布置要求,可合理地在纵梁翼面上切槽, 但切槽深度不能大于翼面宽度的 2/3。

MAN A55、A62 及重汽公司 开发生产的 E12 等型号大客车底盘均有这样的设计。

⑽横梁和外支架应尽量增力口合理的减重孔。

⑾采用封闭型材的刚性抗扭车架,应使用焊接连接,横梁可采用 管材,插入纵梁中焊接。

大客车底盘车架并不是简单拼凑而成的,只有全面了解整车的布 置和载荷分布情况,通过计算并借鉴国内外先进成熟的经验,才能设 计出结构合理、可靠性安全性高及满足车身要求的大客车底盘车架。

《商用汽车》2003(6) 作者:吴修义

。