硅胶对比及检测处理方案

硅胶原材料检验标准

一、目的和用途:

本标准提出对硅胶送样检验的工艺过程、内容及标准。

二、适用范围:

适用于艾卓尔硅胶奶瓶的原材料硅胶。

三、工具和仪器设备:

秒表、胶枪、直尺,高低温试验箱,紫外箱

四、检验(项目)及标准:

A类标准:

序号

项目

检验内容、标准

检验方法(器具)

1

规格型号

检查规格型号是否与送检单一致,送检单是否与BOM单一致,检查供应商是否在合格供应商之例。

目测

2

外观

挤出的硅胶是均匀膏状物,没有气泡,没有结皮现象,光滑,无坍塌落糊状,无异物。

目测

挤出一段至少大于100mm,待完全固化后,切开截面(每5mm切开一段),切面处无空洞。

目测

硅胶颜色

颜色符合设计要求,色泽均匀;

目测

3

有效期

要标明生产日期及有效期(1年)

目测

4

气味

无刺激性气味,符合ROSH要求

目测,供应商提供报告,嗅觉

硅胶:单批次抽检为1支,如为性能不合格,则退换货,如为外观不合格,进行二次抽检,抽检次数为2支次,如果未发现不合格项则同意放行,否则退换货

6

挤出性

0.3Mpa的气源压力下进行测定,记录挤出20g产品所用的时间,取出三次试验数据的平均值作为试验结果7-15(s/20g)

胶枪\秒表

B类标准:

序号

项目

检验内容、标准

检验方法(器具)

1

耐热性能

-45度~85度不脱胶。符合(IEC61215;IEC61730-2)

由供方提供检测报告

直尺

2

抗拉强度

1.5~2.0MPA,

由供方提供检测报告

硅胶产品检验标准

硅胶产品检验标准 The manuscript was revised on the evening of 2021硅胶产品检验标准一. 一般标准1.工作温度:-15℃—+80℃2.贮存温度:-30℃—+85℃3.贮存时间: A.产品在无挤压情况下平放:可长期保贮B.产品在挤压情况下存放:1个月4.工作相对湿度:45℅—95℅5.工作气压:86-106Kpa6.接触率:5MA在12VDC/秒/2*107次7.接触反弹:<12毫秒8.绝缘电阻:>1012欧姆/500VDC9.击穿电压:>25KV/mm二. 外观1. 颜色(1).标准:硫化装配后硅胶不外露,无较大差异(2).检测方法:在明亮的自然光或40W日光灯下,将标准样品或色卡与待校样品放在一起,经视力以上,无色盲的专业人员在肉眼与样品间距为30cm的情况下目检5秒钟.2. 偏心(1)标准: H厚–H薄弹性壁厚度≤0.1MM时,模具检测时X=20℅;≤X 弹性壁厚度≤0.2MM时,模具检测时X=15℅H厚+ H薄弹性壁厚度≤0.3MM时,模具检测时X=8%(2)检测方法:用厚度仪测试。

3. 溢料(1) 标准:从键面向下单色料高≥露出外壳高度+1.0MM,装外壳后看不见为宜.(2) 检测方法:用游标卡尺测量4. 毛边(1) 标准:产品边缘:≤0.5MM定位孔: ≤0.1MM5. 破裂(1) 标准:无影响装配与使用性能之处:≤1.0MM(2) 检测方法:用游标卡尺测量6. 色点凹凸点(1) 标准:客户装配后硅胶外露部分:无明显可见检测方法:在明亮的自然光或40瓦日光灯照射下,将样品放于距肉眼30CM左右处经视力以上人员目测5秒钟7.以上字符偏移(1) 标准:中心值±0.15MM(2) 检测方法:用工具显微镜测量三. 物理性能1.尺寸L<10 : L±0.05MM10≤L<20 : L±0.08MM20≤L<30 : L±0.10MM30≤L<50 : L±0.15MM50≤L<100 : L±℅LMM100≤L : L±℅LMM(2)检测方法:用投影仪测量 2.弹力(1) 标准:A.峰值P1标准值: 50±(5-10)g70±(10-15)g90±(15-20)g100±(15-20)g120±(20-25)g150±(20-25)g170±(25-30)g200-300g±35gb.最小回弹P3P1≤50G时: P3≥20G50G<P1≤120G时: P3≥25G120G<P1≤180G时: P3≥30G180G<P1≤250G时: P3≥40G250G<P1时: P3≥50Gc.感觉:20℅-80℅d.离散性P1中心值≤150g时,同片产品之同种键型:≤15℅不同片产品之同种键型:≤20℅P1中心值≥150g时,同片产品之同种键型:≤20℅不同片产品之同种键型:≤25℅(2) 测试方法:用AIKOH MODEL 1305弹力测量仪测出弹力随冲程的变化曲线图读取其峰值P1,接触弹力P2,最小回弹P3.计算其:感觉=(P1-P2)/P1*100℅离散性=((P1最大峰值)-P1(最小峰值))/P1(最大峰值)*100℅3.接触电阻(1) 标准:a.黑粒导电:≤100欧姆b.移印导电:≤250欧姆c.丝印导电:≤500欧姆(2) 测试方法:用压力为250g压力使产品键之导电基压在间隔为0.5MM的单缝半月形镀金板上.待万用表显示值基本稳定后,读取其显示值.5.寿命a.弹性壁寿命(1) 标准:≥50万次(2) 测试方法:在AIKOH硅胶寿命测试仪的打击速率为2-5次/秒的情况下,设置打击平台的打击接触行程为产品冲程+[经10万次打击后,弹性壁不得开裂破损,可回弹且提失≤30%,当客户无要求时均按50万次进行测试.b.印刷导电寿命(1) 标准:≥2,000,00次(2) 测试方法:在AIKOH硅胶寿命测试仪的打击速率为2-5次/秒的情况下,设置打击平台的打击接触行程为产品冲程+[经20万次打击后,导电物质不得从导电基上脱落且其接触电阻在规格内.c.印刷字体寿命(1) 标准:≥100圈(2) 测试方法:将字符单键安装于PK-3-4字体寿命仪上,使键高出-1.0MM,在加上500G的压力转动摩擦,字体不断开,当客户无明确要求时可采用目视厚度方法进行寿命控制.寿命⑴标准:≥RCA 50圈⑵测试方法:将测试KEY安装于RCA摩擦仪上露了高度-1mm,压力为175g情况下字体出现损伤时寿命即为PU寿命.客户无要求时,PU寿命按此标准.四.化学性能(只限录音电话机的硅胶按键)1.加热失重率(1) 标准: a.≤%(经200℃/4HRS加热失重后)b.≤%(经200℃/24HRS加热失重后)(2) 测试方法:将产品放于干燥箱内30分钟,然后取出,用分析天平称取测试前产品的片重,W1将产品放入温度为200+/-5℃的烘箱内烘烤4小时或24小时,然后将产品拿出放入干燥箱内放置30分钟后用分析天平称取其重量W2,计算(W1-W2)/W1*100℅之值.2.抽提失重率(1)标准:≤%(3) 测试方法:选取一些有代表性的键,剪取约0.5g样品,再将其剪成-0.01g的小粒,用分析天平称其准确总重为W1,将样品放抽提器内并加入异炳醇(IPA)进行提2小时,然后取出样品再放入温度为100℃的烘箱内烘烤半小时,取出后放入干燥箱内冷却半小时称其准确总重W2,计算(W1-W2)/W1*100℅之值.3.低分子含量(1) 标准: D3-D10≤300PPM测试方法:选取有代表性的键+/-0.002g样品,将其剪成约为2mm的小颗粒,放入小瓶内,再将20ML CCL4溶液注入小瓶中,加入20UL的内标物(CH3(CH2 9CH3)摇匀存放16-24HRS,用色谱分析仪测量其D3-D10的量.。

硅胶检测报告硅胶检测执行标准(二)

引言概述:硅胶检测是一项重要的质量控制措施,它广泛应用于各种工业和生活领域,如医疗器械、食品包装、电子产品等。

本文将介绍硅胶检测报告的编写流程和标准要求,以及硅胶材料的常见质量问题和解决方案。

正文:一、硅胶检测报告的编写流程1.收集相关样品信息在编写硅胶检测报告之前,首先需要收集相关样品的信息,包括样品来源、采样时间、采样地点等。

这些信息对于后续分析和解读结果至关重要。

2.进行实验检测硅胶检测通常通过实验室测试来完成。

常见的硅胶检测项目包括外观检查、物理性能测试和化学成分分析等。

在进行实验检测时,需要严格按照相关标准和方法进行操作,确保结果的准确性和可靠性。

3.分析和解读实验结果实验检测完成后,需要对实验结果进行详细的分析和解读。

对于不符合标准要求的结果,需要进一步寻找原因,提出改进建议,并与相关部门或供应商进行沟通和协商。

4.编写检测报告根据实验结果和分析,编写硅胶检测报告。

检测报告应包括测试样品的信息、检测方法和标准、实验结果、分析和解读、结论等内容。

同时,还应注明检测报告的有效期限和授权签字人。

5.审核和发布检测报告编写完成的检测报告需要经过审核,确保其内容的准确性和完整性。

审核通过后,检测报告可以正式发布,供相关方和利益相关者参考和使用。

二、硅胶检测的标准要求1.外观检查硅胶的外观检查主要包括观察样品是否有色差、气泡、杂质等缺陷。

一般情况下,硅胶的外观应为透明或半透明,无明显色差或污染。

2.物理性能测试硅胶的物理性能测试包括硬度、拉伸强度、断裂伸长率等方面。

硅胶的硬度对于其使用场景和要求有较大影响,一般要求硬度在一定范围内。

3.化学成分分析硅胶的化学成分分析主要包括有机物含量、无机物含量、重金属含量等。

硅胶中的有机物含量一般较低,应符合相关标准规定。

同时,无机物和重金属的含量也应在合理范围内。

4.生物相容性测试对于医疗器械等应用领域,硅胶的生物相容性也是重要的检测内容之一。

生物相容性测试主要检测硅胶对于细胞、组织和机体的影响,包括细胞毒性、刺激性、过敏反应等。

硅胶产品性能测试报告

硅胶产品性能测试报告1. 引言硅胶产品作为一种广泛应用于各个领域的高分子材料,其性能对于产品的质量和使用寿命起着至关重要的作用。

本报告对某款硅胶产品的常见性能指标进行了测试和评估,旨在为产品的研发和生产过程提供参考和指导。

2. 测试目的本次测试的主要目的是评估硅胶产品的以下性能指标:1. 物理性能:包括硬度、弹性模量、拉伸强度等;2. 热稳定性:包括耐高温性、低温柔韧性等;3. 化学稳定性:包括耐腐蚀性、耐溶解性等;4. 环境适应性:包括耐紫外线、耐氧化性能等;5. 电性能:包括绝缘性能、导电性能等。

3. 测试方法3.1 物理性能测试- 确定硬度:使用Shore A硬度计测量硅胶产品硬度;- 弹性模量测试:采用拉伸试验机进行拉伸测试,计算得出弹性模量;- 拉伸强度测试:使用拉伸试验机进行拉伸测试,测量硅胶产品的最大拉伸强度。

3.2 热稳定性测试- 高温性能测试:将硅胶产品置于高温环境中,观察其形态、弹性和硬度的变化;- 低温柔韧性测试:将硅胶产品置于低温环境中,测试其抗拉伸性能和柔韧性。

3.3 化学稳定性测试- 耐腐蚀性测试:将硅胶产品浸泡于酸碱溶液中,观察其形态和性能的变化;- 耐溶解性测试:将硅胶产品浸泡于有机溶剂中,观察其溶解程度和性能变化。

3.4 环境适应性测试- 耐紫外线性能测试:将硅胶产品暴露在紫外线照射下,并测量其形态和性能变化;- 耐氧化性能测试:将硅胶产品置于氧化介质中,观察其形态和性能的变化。

3.5 电性能测试- 绝缘性能测试:使用电阻计测量硅胶产品的电阻值;- 导电性能测试:使用导电测试仪测量硅胶产品的电导率。

4. 测试结果与讨论4.1 物理性能测试结果测试结果显示,硅胶产品的硬度为XX,弹性模量为XX,拉伸强度为XX。

根据测试标准,硅胶产品符合要求,具备良好的物理性能。

4.2 热稳定性测试结果经过高温性能测试与低温柔韧性测试,硅胶产品无明显变形,硬度和弹性基本保持不变。

说明硅胶产品具有较好的热稳定性。

硅胶工厂品检流程

硅胶工厂品检流程那咱就开始唠唠硅胶工厂的品检流程吧。

一、原材料检验。

咱先得看看那些原材料呀。

硅胶的原材料可不能马虎,就像咱们做饭,食材不好,做出来的饭肯定也不行。

这原材料来了,要看看它的外观,有没有啥奇怪的颜色呀,有没有小疙瘩或者不平整的地方。

要是颜色不对劲,那可能就有问题咯。

而且要闻一闻有没有啥刺鼻的味道,如果有,那这材料说不定就不符合标准呢。

然后还得检查一下原材料的规格,比如说它的重量呀,尺寸呀,是不是跟咱们要求的一样。

就像挑苹果,大的小的都得符合咱的标准才行呢。

二、生产过程中的检验。

这硅胶在生产过程中也得时刻盯着。

生产线上的硅胶呀,就像是一群正在成长的小娃娃,得时刻关注着。

咱要看看硅胶在成型的时候,形状是不是对的呀。

要是做个硅胶杯子,结果出来个歪歪扭扭的形状,那可不行。

还有它的质地,是不是均匀的呢?不能有的地方软,有的地方硬,那就像一块蛋糕,有的地方熟了,有的地方还是生的,多糟糕呀。

这时候呢,工人师傅们也要多注意,要是发现有啥不对劲的地方,就得赶紧停下来调整设备,可不能让有问题的硅胶继续生产下去呀。

三、成品检验。

等硅胶成品出来啦,那才是真正的大考验呢。

先从外观开始看,成品的表面得光滑吧,不能有划痕或者瑕疵。

就像咱买个新手机,要是屏幕上有划痕,肯定不乐意呀。

然后要检查成品的尺寸,精确到毫米呢,多一点少一点都可能影响到它的使用。

再就是它的性能啦,要是硅胶是用来密封的,那就得看看它的密封性能好不好。

怎么检查呢?就模拟实际使用的环境呗,给它来点压力,看看会不会漏气之类的。

要是硅胶是用来做隔热的,那就得测试它的隔热效果啦。

这就好比给它出难题,只有通过了这些考验的成品,才是合格的产品,可以放心地交到客户手里呢。

四、包装检验。

硅胶工厂的品检流程呀,每一个环节都很重要,就像一个链条上的每一个环,缺了哪一个都不行。

只有把好每一关,才能保证生产出来的硅胶产品质量杠杠的,让客户满意,让工厂的口碑越来越好呢。

硅胶检验报告

硅胶检验报告

检验对象:硅胶制品

检验目的:

1.检验硅胶制品的质量,确保符合相关标准和要求。

2.保障使用硅胶制品的安全性和稳定性。

检验方法:

采用国家标准《硅橡胶制品通则》(GB/T16560-2008)及《硅

胶制品品质检验规则》(QB/T2611-2003)的相关要求,进行检验。

检验内容:

1.外观检验:

(1)检查硅胶制品表面是否平整、无明显褶皱、气泡、棱角等缺陷。

(2)检查硅胶制品外部是否存在污渍、划痕、裂纹等缺陷。

2.尺寸检验:

(1)测量硅胶制品的尺寸是否符合制品图纸或规格书规定的要求。

(2)使用测量仪器对硅胶制品进行精度测量,确保产品的高精度性。

3.性能检验:

(1)硅胶制品的拉伸强度:

使用万能材料试验机对硅胶制品进行拉伸试验,测定其断裂强度,检验其耐拉伸强度是否符合规定的标准。

(2)硅胶制品的硬度:

使用杜氏硬度计对硅胶制品进行硬度测量,确保其硬度符合相关标准和要求。

(3)硅胶制品的耐热性:

将硅胶制品放置在烤箱中进行加热,检验其耐热性是否符合相关标准和要求。

检验结论:

经过全面、细致的检验,本次检验的硅胶制品符合相关标准和要求,可放心使用。

检验单位:XXX检验中心

检验人员:

XXX XXX XXX 日期:2021年xx月xx日。

硅胶失效验证方法

硅胶失效验பைடு நூலகம்方法通常包括以下几种:

1. 视觉检查:通过目测观察硅胶的外观,检查是否有明显的损坏、老化、变色、裂纹等现 象。如果硅胶出现这些问题,可能意味着其失效或降低了吸湿能力。

2. 重量测量:使用天平或称重设备,测量硅胶的重量。正常情况下,硅胶应该是干燥的, 重量稳定。如果硅胶吸湿后重量显著增加,可能表示其吸湿能力下降或失效。

需要注意的是,以上方法仅供参考,具体的失效验证方法可能因硅胶的用途和要求而有所 不同。建议根据具体情况,咨询硅胶制造商或专业机构,以获取更准确和可靠的失效验证方 法。

3. 吸湿能力测试:将硅胶放置在相对湿度(RH)已知的环境中,一段时间后再测量其重 量变化。通过比较吸湿前后的重量变化,可以评估硅胶的吸湿能力是否正常。

硅胶失效验证方法

4. X射线检测:使用X射线检测设备,检查硅胶内部是否有异物、杂质或损坏等问题。这 种方法可以帮助确定硅胶是否受到污染或损坏。

5. 温度测试:将硅胶暴露在不同温度下,观察其吸湿性能和物理性质的变化。这可以帮助 评估硅胶在不同温度条件下的稳定性和性能。

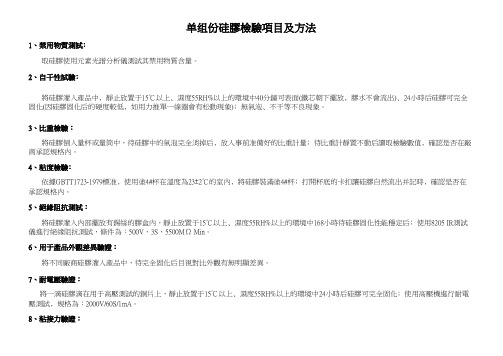

单组份硅胶检验项目及方法

单组份硅膠檢驗項目及方法1、禁用物質測試﹕取硅膠使用元素光譜分析儀測試其禁用物質含量。

2、自干性試驗﹕將硅膠灌入產品中﹐靜止放置于15℃以上﹑濕度55RH%以上的環境中40分鐘可表面(鐵芯朝下擺放﹐膠水不會流出)﹑24小時后硅膠可完全固化(因硅膠固化后的硬度較低﹐如用力推單一線圈會有松動現象)﹔無氣泡﹑不干等不良現象。

3、比重檢驗:將硅膠倒入量杯或量筒中,待硅膠中的氣泡完全消掉后﹐放入事前准備好的比重計量﹔待比重計靜置不動后讀取檢驗數值﹐確認是否在廠商承認規格內。

4、粘度檢驗﹕依據GBTT1723-1979標准﹐使用塗4#杯在溫度為23±2℃的室內﹐將硅膠裝滿塗4#杯﹔打開杯底的卡扣讓硅膠自然流出并記時﹐確認是否在承認規格內。

5、絕緣阻抗測試:將硅膠灌入內部擺放有錫絲的膠盒內,靜止放置于15℃以上﹑濕度55RH%以上的環境中168小時待硅膠固化性能穩定后﹔使用8205 IR測試儀進行絕緣阻抗測試,條件為:500V、3S、5500MΩ Min。

6、用于產品外觀差異驗證:將不同廠商硅膠灌入產品中,待完全固化后目視對比外觀有無明顯差異。

7、耐電壓驗證:將一滴硅膠滴在用于高壓測試的銅片上,靜止放置于15℃以上﹑濕度55RH%以上的環境中24小時后硅膠可完全固化﹔使用高壓機進行耐電壓測試﹐規格為:2000V/60S/1mA。

8、粘接力驗證:取硅膠灌入內部罷放有漆包線、鐵芯線包的底座內,待硅膠完全固化后,取一半過最高溫度為250+10/-0℃的Air Reflow一次,放置冷卻后與沒有過Air Reflow部分;使用電子拉力計進行拉力強度測試,對比粘接力差異。

9、受熱彭脹驗證:取硅膠灌入鐵殼內,固化后用刀片將鐵殼內的硅膠膠塊取出,使用千分尺量測膠塊不同位置的厚度記錄結果,并對量測位置進行編號;再將膠塊放置于300℃的恒溫度發熱板上加熱10分鐘后,取下膠塊量測此前編號位置的厚度記錄結果,再將膠塊放回發熱板上;取下一膠塊量測此前編號厚度記錄結果,以此反復完成量測作業后對比受熱前、后的厚度變化差異。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.接线盒的粘接太阳电池组件封装完成以后,需要通过胶粘剂把接线盒与背板粘接在一起。

这就要求胶粘剂对各种背板及接线盒具有很好的粘接性能。

为了确保接线盒在局部受力的情况下,即使长期老化后也不会从背板上脱落,要求胶粘剂具有较好的抗撕裂性能及耐老化性能。

二.接线盒的灌封接线盒内元器件的绝缘性能要求很高,太阳电池组件在异常工作条件下会有大量电流通过旁路二极管并使其发热,为提高接线盒的散热性能及绝缘性能需要使用灌封胶,并达到防潮抗震的作用。

灌封胶应具备以下特点:良好的流动性,能够流到狭小的缝隙中;有一定的可操作时间和较快的凝胶时间;固化后应具有良好的绝缘性能;对汇流条没有腐蚀;良好的耐老化性能。

双组分有机硅灌封胶具有良好的绝缘性能、导热性和耐老化性能,无腐蚀性并具有良好的流动性,目前已被广泛应用与接线盒的灌封。

三. IEC和UL标准对太阳电池组件用胶要求的解读目前关于太阳电池组件认证的标准主要有IEC61215[1]、IEC61730[2,3]和UL1703[4],下面是这几个标准对太阳电池组件用胶的要求。

1.IEC61215对太阳电池组件用胶的要求根据10.3条规定,太阳电池组件中的载流部分与边框或外部之间的绝缘电阻不应低于400M (组件面积小于0.1m2)或40MΩ·m2(组件面积大于0.1m2),因此胶粘剂应具有良好的电绝缘性能。

根据10.3、10.10条规定,太阳电池组件需要进行室外曝露试验和紫外预处理试验,在测试试验以后要求外观没有明显的变化,并且绝缘电阻同10.3的规定,因此胶粘剂应具有良好的耐紫外光老化性能,并保持良好的电绝缘性能。

根据10.9和10.18条规定,太阳电池组件需要进行热斑耐久试验和旁路二极管热性能试验,在试验过程中太阳电池组件会产生局部过热的现象,因此胶粘剂应具有良好的耐高温性能及良好的导热性能。

根据10.11和10.12条规定,太阳电池组件需要进行-40℃~85℃的冷热循环试验和-40℃~85℃、85%RH的湿冻循环试验,因此胶粘剂应具有良好的弹性来有效调节不同质材料间的热膨胀差异,并且具有良好的耐高低温和湿冻老化性能来满足组件的粘接性能和电绝缘性能。

根据10.13条规定,太阳电池组件需要进行85℃、85%RH老化试验,因此胶粘剂应具有良好的耐湿热老化性能,并保持良好的电绝缘性能。

根据10.15条规定,要求太阳电池组件浸入一定的水溶液中,其绝缘电阻不应低于400MΩ(组件面积小于0.1m2)或40MΩ·m2(组件面积大于0.1m2),因此胶粘剂应具有良好耐湿性及湿漏电性能。

根据10.16、10.17条规定,太阳电池组件在85℃、85%RH老化试验以后进行机械载荷和冰雹冲击试验,因此胶粘剂在湿热老化以后仍然具有良好的粘接性能和变形能力。

2.IEC61730-1对太阳电池组件用胶的要求根据5.2条规定,用作带电部件外壳的胶粘剂应满足以下的要求:5-V阻燃等级;浸水试验(IEC 60095-1-1)以后仍然保持5-V阻燃等级;如暴露在太阳下使用的,耐紫外老化试验以后满足ANSI/UL746-C中的规定(阻燃级别保持5-V,机械性能保持50%);灼热丝点燃试验大于30s。

根据5.3条规定,用作带电部件支撑的胶粘剂应满足以下的要求:具有HB、V-2、V-1和V-0的阻燃级别,并至少达到表3相应的大电流起弧等级;系统电压小于600V时,相比电痕化指数(CTI)至少达到250V;系统电压在601~1500V之间,按照ASTM D 2303中时间-弧闪测试法在2.5KV下所测的斜板弧闪标定达到1h;如暴露在太阳光下使用,耐紫外老化试验以后满足ANSI/UL746-C中的规定(阻燃级别保持5-V,机械性能保持50%)。

表3 阻燃级别和大电流起弧等级对应表阻燃级别HWIHB 60V-2 30V-1 30V-0 153.IEC 61730-2对太阳电池组件用胶的要求根据10.6条规定,导电部分和边框或暴露的外表面应具有良好的绝缘性能,这个测试不但要在未老化以前进行,还要在各项老化验以后进行,因此胶粘剂在各项耐老化试验以后还应具有良好的电绝缘性能。

根据10.7条规定,太阳电池组件需进行温度测试试验,在测试过程中,各部位的温度需比材料的RTI值小20℃,并不能使材料发生蠕变、扭曲、松弛、碳化或相似的损害,因此胶粘剂应具有较好的耐温性能。

根据10.8条规定,太阳电池组件需进行火焰试验,因此胶粘剂应具有一定的阻燃性。

根据10.9条规定,当通过电池板的反向电流为太阳电池组件保险丝额定电流的135%时,接触到电池板的粗棉布或是薄纸(棉纸)不应该发生燃烧或者碳化及电池板本身也不应该发生燃烧,因此胶粘剂应具有比较高的燃点和良好的耐温性能。

根据10.10条规定,太阳电池组件需要进行撞击试验,因此胶粘剂应具有较好的粘接性能和变形能力。

4.UL1703对太阳电池组件用胶的要求根据7.1条的规定,对作为会受到火或电冲击情况下的包封用的胶粘剂应满足UL746C中关于阻燃性、紫外照射、浸水、灼热丝点燃的规定的要求。

根据7.1条的规定,对作为会受到火或电冲击的支撑或绝缘用胶粘剂应满足以下要求:具有HB、V-2、V-1和V-0的阻燃级别,并至少达到表3相应的大电流起弧等级;系统电压小于600V时,相比电痕化指数(CTI)至少达到250V;系统电压在601~1500V之间,按照ASTM D 2303中时间-弧闪测试法在2.5KV下所测的斜板弧闪标定达到1h;如暴露在太阳光下使用,耐紫外老化试验以后满足ANSI/UL746-C中的规定。

根据第19条的规定,太阳电池组件在温度测试过程中,各部分的温度需比材料的RTI值小20℃,并不能使材料发生蠕变、扭曲、松弛、碳化或相似的损害,因此胶粘剂应具有较好的耐温性能。

根据第21和26条规定,太阳电池组件需测试漏电电流和绝缘体耐压试验,绝缘材料之间的漏电流需小于50µA,这个测试还需要在喷淋试验、冷热循环、湿冻循环试验以后进行,因此胶粘剂应具有良好的耐老化性能和电绝缘性能。

根据第22条规定,导线或电缆应能在结构的任何方向承受89N力的作用达1分钟,因此需要胶粘剂具有较好的粘接性能和抗撕裂性能。

根据第23条规定,太阳电池组件在使用过程中、电池板任何端点在承受以下力(直径12.7mm钢棒施加的89N的力的作用,钢棒末端的半径为12.7mm;直径1.6mm的钢棒施加的17.8N的力的作用,钢棒末端的半径为1.6mm)的作用达1分钟后,不能发生火灾、电击和伤害他人的危险,因此胶粘剂应具有较好的弹性变形能力。

根据第27条规定,要求太阳电池组件浸入一定的水溶液中,其绝缘电阻不应低于400MΩ(组件面积小于0.1m2)或40MΩ·m2(组件面积大于0.1m2),因此胶粘剂应具有良好耐湿性及湿漏电性能。

根据第28条规定,当通过电池板的反向电流为太阳电池组件保险丝额定电流的135%时,接触到电池板的粗棉布或是薄纸(棉纸)不应该出现火焰或者碳化;电池板本身也不应该出现持续15秒钟或者更长时间的火焰,因此胶粘剂应具有比较高的燃点和良好的耐温性能。

根据第31条规定,太阳电池组件需进行火焰试验,因此胶粘剂应具有一定的阻燃性或较小的火焰蔓延速度。

根据第33、35、36、37条规定,太阳电池组件需要进行喷淋试验、冷热循环试验、湿冻循环试验和大气腐蚀试验,因此胶粘剂应具有较好的耐水性能、耐老化性能和耐候性能。

根据第41条规定,太阳电池组件需要进行机械载荷试验,因此需要胶粘剂具有较好的粘接性能和变形能力。

根据第42条规定,从背板上分离接线盒的拉力应不小于155.7N或接线盒重量的4倍,这个试验还需要在冷热循环试验、湿冻循环试验试验以后,因此需要胶粘剂具有较好的粘接性能和良好的耐老化性能。

四.我公司现存接线盒问题分析目前我公司产品的问题是,接线盒的密封胶出现缝隙,针对该问题1.要判定出现缝隙的接线盒粘接性能是否合格2.因为我公司的接线盒未使用灌封胶,所以必须保证接线盒的粘接具有良好的密封性。

而以上标准中只涉及到接线盒的粘接性能的实验,没有专门针对接线盒密封性的实验,后者可根据ETAG 002(《结构密封胶装配体系欧洲技术认证指南》)和《地面用光伏组件密封材料硅橡胶密封剂征求意见稿》的相关规定设计实验。

ETAG 002的先进性:ETAG002中有关密封胶的标准制定的更高,对受力形式考察的更合理,对老化环境考察的更全面,也较符合我国密封胶实际使用的情况,与我国现有标准相比,具有一定的先进性。

1.现货中检验接线盒的方法1逐一检查,接线盒周边硅胶一定要溢出,并且溢出部分与玻璃面粘接良好无缝隙,如此可判定密封性良好。

2将接线盒周边溢出硅胶有缝隙的组件全部挑出进行进一步检测。

3.对挑出的问题组件在进行分类:第一类为仅溢出硅胶部分有缝隙,但接线盒与玻璃的接触位置无缝隙;第二类溢出硅胶部分有缝隙,并且接线盒与玻璃的接触位置也有缝隙。

4.对两类问题组件分别抽取一定数量的样本进行拉力试验接线盒拉力试验物重W质量为10Kg,缓放。

持续时间1分钟,接线盒无脱落或损坏为合格。

5.定性粘接测试先从中抽取少量样品进行定性粘接性能实验,具体方法是,用力拉掉接线盒,首先观察粘接的四周是否都存在内聚性破坏,如果四周存在界面性破坏,则不合格,然后计算内聚破坏面积与接线盒粘接面积的比值,比值≥80%,为合格,≤80%则为不合格。

若合格率≥90%,则继续进行以下实验,若合格率≤90%,直接全部进行重新安装。

6.再对两类问题组件进行浸水实验对实验后的样品进行检测,首先打开接线盒看是否有水气进入。

2.实验结果及解决方案注:分类处理的方案,要根据实验结果的比例来判定各类组件是否需要全部重新安装接线盒。

实验结果种类 拉力与定性粘接测试 水汽解决方案1解决方案2样品1合格有1.打开接线盒,注入灌封胶,等灌封胶完全固化后,合上外壳。

2.用小刀清理未与玻璃粘接的边缘溢出胶,手动涂胶。

不必进行检测试验,只要边缘有缝隙全部重新安装样品3 合格 无只需修整接线盒边缘溢出胶样品4 不合格—— 重新安装接线盒两种处理方案对比表1 接线盒粘接剂应具备的性能(《地面用光伏组件密封材料硅橡胶密封剂征求意见稿》)指标要求接线盒粘接剂接线盒灌封剂固化后产品性能拉伸强度/ MPa ≥1.5 ——体积电阻率 /(Ω·cm) ≥1.0×1014 ≥1.0×1014 击穿电压/ (KV/mm) ≥15 ≥15定性粘结性能≥C80 ≥C50环境试验后产品性能拉伸强度/ MPa ≥1.0 ——体积电阻率 /(Ω·cm) ≥1.0×1014≥1.0×1014定性粘结性能≥C80 ≥C50 优势劣势第一种——分类处理 1.有针对性的解决接线盒粘接问题。