斜齿轮程序

斜齿轮旋向与转向规律

斜齿轮旋向与转向规律

一、斜齿轮旋向

斜齿轮是一种特殊类型的齿轮,其齿线是倾斜的,通常与轴线形成一定的角度。

斜齿轮的旋向是指齿轮旋转的方向,它可以顺时针方向或逆时针方向旋转。

斜齿轮的旋向取决于其齿线的倾斜方向和齿轮旋转方向的相对关系。

二、转向规律

1.左旋斜齿轮:当斜齿轮的齿线向左倾斜时,齿轮顺时针方向旋转,此时,从齿轮轴线方向看,斜齿轮将带动与之啮合的另一个斜齿轮逆时针方向旋转。

2.右旋斜齿轮:当斜齿轮的齿线向右倾斜时,齿轮逆时针方向旋转,此时,从齿轮轴线方向看,斜齿轮将带动与之啮合的另一个斜齿轮顺时针方向旋转。

需要注意的是,斜齿轮的转向规律只适用于两个相互啮合的斜齿轮,即当两个斜齿轮的齿线在同一平面内且互相交叉时。

对于其他类型的齿轮,如直齿圆柱齿轮或锥齿轮,其转向规律可能会有所不同。

三、实际应用

斜齿轮在机械传动中有着广泛的应用,尤其在需要实现两个互相垂直轴之间的传动时。

由于斜齿轮具有较好的承载能力和传动稳定性,因此常用于传递大功率和重负载的情况。

此外,斜齿轮还可以实现反向传动,即在两个相邻的轴之间实现不同的旋转方向。

总之,了解斜齿轮的旋向和转向规律对于正确设计和使用机械传动系统具有重要意义。

在实际应用中,应该根据具体的机械系统和传动需求选择合适的斜齿轮及其旋向和转向规律,以确保机械传动的稳定性和可靠性。

基于CATIA实现斜齿轮加工仿真

1 斜齿轮成形铣削原理

齿 轮 的加 工 方 法 很 多 ,有铸 造 、热 轧 、冲 压 、 模锻 、粉 末 冶金 、冶金 和切削 法等 。但是 ,最 为常 用 的还 是切 削 法 ,切 削法加 工也 有很 多方 法 ,但从 加 工原理 看 ,可 以概 括为 范成法 和仿形 法两大 类 。

下 进行 模拟 仿真 加工 验 证 。 C TA 是 目前 机 械 工 程 中 最 流 行 的 C D 支 AI A 撑 与 三维 造 型 软件 ,它具 有 较 强 的实 体造 型 功 能 , 尤其 是 控 制程 序 V B,结构 精炼 且 常 驻于 主程 序 内

2 仿形法斜齿轮加工仿真的实现

王志涛,汪 中厚 ,张郑恺 。 徐

径

W ANG i a , V Zh. o V ANG o g h u ZHANG e g k iXU Jn t Zh n - o , Zh n - a , ig

( 上海理工大学 机械学院 。 上海 20 9 ) 0 0 0

摘 要:本文在直角坐标系下 ,根据齿轮啮合原理推导盘形铣刀截形。利用C TA A I软件及其内嵌的V B 语言 ,按照仿形法齿轮加工原理 ,设计斜齿轮成形铣削仿真加工程序。齿形仿真结果与实际 测 量相符 。而 且可以通过 这种方法 ,对铣 刀是否合格做 一下判断 ,为数控成形铣 齿的加工提

务I 匐 地

基于C TA实现斜 齿轮加工仿真 AI

Th m ac ni g s m ul to ft or i i ft e hi n i a i n o he f m m l ng o he el al arb e n l h i c ge as d o CATL l gu A an age

0 引言

进 行 仿 真 的 目 的 就 是 要 是 在 产 品设 计 阶 段 , 借 助 建 模 与 仿 真 技 术 ,及 时 和并 行地 模拟 出 产 品 未 来 制 造 过 程 ,并 预 测 及 评 价 产 品性 能 和 产 品 的

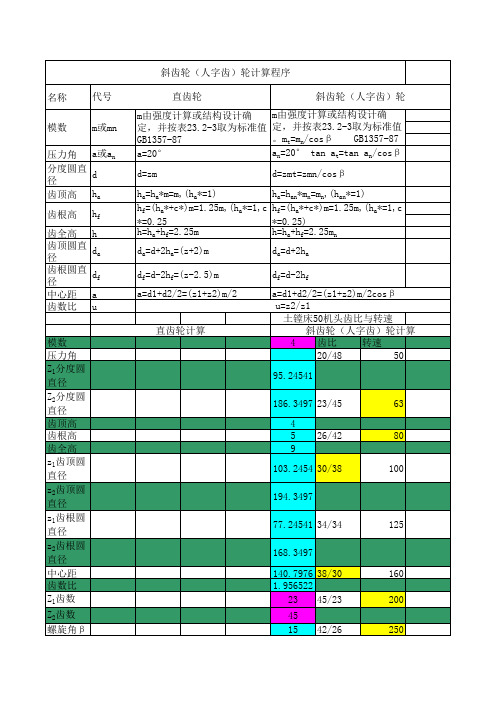

斜齿轮轮计算程序

d=zm

d=zmt=zmn/cosβ

ha=ha*m=m,(ha*=1)

ha=han*mn=mn,(han*=1)

hf=(ha*+c*)m=1.25m,(ha*=1,c hf=(ha*+c*)m=1.25m,(ha*=1,c

*=0.25

*=0.25)

h=ha+hf=2.25m

h=ha+hf=2.25mn

名或an

分度圆直 径

d

齿顶高 ha

齿根高 hf

齿全高 h

齿顶圆直 径

da

齿根圆直 径

df

中心距 a

齿数比 u

模数 压力角 Z1分度圆 直径

Z2分度圆 直径 齿顶高 齿根高 齿全高 z1齿顶圆 直径

z2齿顶圆 直径

z1齿根圆 直径

z2齿根圆 直径 中心距 齿数比 Z1齿数

da=d+2ha=(z+2)m

da=d+2ha

df=d-2hf=(z-2.5)m a=d1+d2/2=(z1+z2)m/2

直齿轮计算

df=d-2hf

a=d1+d2/2=(z1+z2)m/2cosβ

u=z2/z1

土镗床50机头齿比与转速

斜齿轮(人字齿)轮计算

4 齿比 转速

20/48

50

95.24541

Z2齿数 螺旋角β

斜齿轮(人字齿)轮计算程序

直齿轮

斜齿轮(人字齿)轮

m由强度计算或结构设计确 m由强度计算或结构设计确

定,并按表23.2-3取为标准值 定,并按表23.2-3取为标准值

GB1357-87

。mt=mn/cosβ GB1357-87

齿轮计算程序

齿轮计算程序一、齿轮的基本概念和分类齿轮是机械传动中常用的元件,它由多个齿轮齿面组成,通过齿与齿之间的啮合来传递运动和力量。

根据齿轮的传动方式和结构形式,齿轮可以分为圆柱齿轮、斜齿轮、锥齿轮、蜗杆传动等多种类型。

齿轮计算程序是一种应用程序,通过输入齿轮的参数,可以自动计算齿轮的几何尺寸、传动比、齿轮模数等相关参数。

在设计齿轮计算程序时,需要遵循以下原则:1. 准确性:计算结果应准确无误,避免计算误差对实际应用造成影响。

2. 灵活性:程序应具备适应不同齿轮类型和参数的能力,能够满足不同应用需求。

3. 可视化:程序应提供直观的界面,使用户能够方便地输入参数和查看计算结果。

4. 实用性:程序应具备实际应用价值,能够为齿轮设计和制造提供有效的辅助工具。

齿轮计算程序通常包括以下功能:1. 齿轮参数计算:根据输入的齿轮类型和参数,计算齿轮的几何尺寸、传动比、齿轮模数等。

2. 齿轮配对计算:根据输入的齿轮参数,计算齿轮的啮合条件和传动效率,选择合适的齿轮配对方案。

3. 齿轮强度计算:根据输入的齿轮参数和工作条件,计算齿轮的强度和耐久性,评估齿轮的可靠性。

4. 齿轮轮廓绘制:根据输入的齿轮参数和类型,绘制齿轮的轮廓图,直观展示齿轮的结构和形状。

三、齿轮计算程序的实际应用案例齿轮计算程序在机械设计、制造和维修领域有着广泛的应用。

以下是一些实际应用案例:1. 齿轮传动设计:通过输入传动比和工作条件,计算齿轮的几何尺寸和强度,选择合适的齿轮组合方案。

2. 齿轮制造工艺:通过输入齿轮参数和制造要求,计算齿轮的加工工艺和工艺参数,指导齿轮的制造过程。

3. 齿轮故障分析:通过输入齿轮工作条件和故障特征,计算齿轮的应力分布和疲劳寿命,分析齿轮故障原因。

4. 齿轮优化设计:通过输入齿轮参数和设计目标,计算齿轮的优化方案,实现齿轮的轻量化和性能提升。

总结:齿轮计算程序是一种用于齿轮设计和分析的工具,通过输入齿轮参数,可以自动计算齿轮的几何尺寸、传动比、齿轮模数等相关参数。

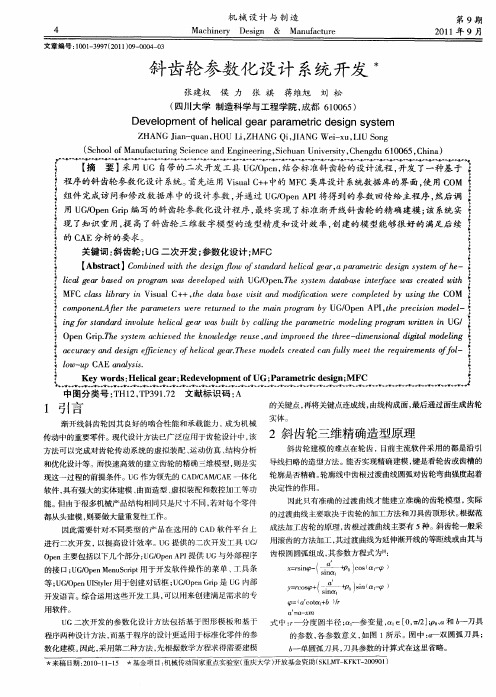

斜齿轮参数化设计系统开发

1 引言

渐开线斜齿轮因其 良好的啮合性能和承载能力 , 成为机械 传动中的重要零件。现代设计 方法 已广泛应用于齿轮设计 中, 该 方法可以完成对齿轮传动系统的虚拟装配 、 运动仿真 、 结构分析

的关键点 , 再将关键点连成线 , 由线构成面 , 最后通过面生成齿轮

实体。

2斜齿轮三维精确造型原理

( o C16 )r nc t ̄ + /

a,  ̄

-

Xl ll

U 二次 开 发 的参 数 化 设 计 方 法 包 括 基 于 图形 模 板 和基 于 式 中 :—分 度圆半 径 ; G r 一参变量 , ∈[ ,/]p、 和 6 刀具 0 a2 ;0 x a 一 的 参 数 , 参 数 意 义 , 图 1 示 。图 中 : 双 圆 弧 刀 具 ; 各 如 所 一

_

ii a z( ; nt l e ) ii

i( = err d ) f 0 = ro Co e

f T ODO: Addy u p l a in c d e e o r p i to o eh r / a c

中线

基于范成法的斜齿轮三维造型参数化设计

齿廓就 是斜 齿轮 端面齿廓 的投影 。设想 建模 从法 面 的

角度 出发 , 仿齿 轮切 削加工 过程 , 模 对直 径等 于齿顶 圆

直径 , 高度为 齿轮 宽度 的齿轮 毛胚 进行 切齿槽 , 这符 合

齿轮特 征 。利 用 A tLS u IP提供 的参数 功 能 , 合工 程 o 结

设 计 , 定斜齿 轮 的 主要 参 数 , 斜 齿 轮 的法 向模 数 、 确 如 齿数 、 旋 角 ( 值 为 左 旋 , 值 为 右旋 ) 法 向压 力 螺 负 正 、

角、 齿轮 宽度 、 面齿顶 高 系数 、 顶 隙 系 数 等分 别 设 法 齿 置 为可 以改变 的参 数 , 过 公 式计 算 分 度 圆、 顶 圆 、 通 齿 齿 根 圆等一 系列 尺 寸 J 端 面 模 数 m = m / o 卢,端 : cs

面压力 角 = rt(gL c s ) 分 度 圆直 径 d= m acg to/ o ;

输入 对 话 框 , 现 参 数 化 的操 作 界 面 。用 rw 使 各 实 o D L对象依 顺 序水平 列 于 画面 中 , bxd cl C 用 oe—o mn来 u 设 置 两组 框行 即齿 轮参 数及 尺 寸 参 数 , 以此 使对 话 框

界 面简洁 明 了 , 图 2所 示 。 如

危 险性 。

参考文献 :

[ ] 成大先. 1 机械设计手册 [ . M]北京 : 化学工业 出版社 ,O2 2O .

[ ] 张红 军. 2 电液 比例 技 术在 D 90 F 0 D型架 桥 机 上 的应 用 [ ]工程机械 , 0 , 1 ) J. 2 8 (1 。 0

[ ] 许 益民. 3 电液 比例 控制系统 分析与设计 [ , M] 北京 : 械 机

变位斜齿圆柱齿轮的测绘辩识及程序实现

变位斜齿圆柱齿轮的测绘辩识及程序实现钱作勤吴邦文奚敏李舒燕摘要:阐述斜齿轮测绘辩识的基本原理以及程序设计的实现。

关键词:变位斜齿轮测绘程序1 前言在船舶工业中齿轮是重要的基础零件。

齿轮传动是传递机器动力和运动的一种主要形式。

齿轮在工业发展中有重要的地位,被公认为工业化的一种象征。

斜齿轮圆柱齿轮是齿轮传动中应用较为广泛的一种齿轮。

斜齿圆柱齿轮和直齿圆柱齿轮相比,在同等情况下,由于轮齿倾斜了一个角度β,重合度增大,提高了齿轮的承载能力,冲击和噪音减小,传动平稳。

但是在变位斜齿圆柱齿轮的测绘中,不仅螺旋角β的测量是比较复杂的一项工作,而且由于螺旋角与变位系数可以互相起补偿作用。

使得测绘后辩识齿轮主要参数的工作更为复杂。

如果用传统的人工计算方法进行测绘辩识,就要耗费大量的时间。

应生产单位的要求,笔者编制了这套斜齿圆柱齿轮测绘辩识程序。

2 基本原理测绘斜齿圆柱齿轮时,我们规定以法面上的参数(模数mn ,压力角αn,齿轮顶高系数h*an 和径向间隙系数C*n)为标准值,测量的公法线长度是法面公法线长度Wn,而计算斜齿轮的几何尺寸是在端面(t)上进行的,用端面参数。

两者关系为:tgαt =tgαn/cosβ斜齿圆柱齿轮测绘的主要参数有:齿数Z1(Z2);齿顶圆直径d′a1(d′a2);齿根圆直径d′f1(d′f2);用滚印法测出的螺旋角β′a1(βa2′);跨n个齿的法面公法线长度Wn′;跨n-1个齿的法面公法线长度Wn-1;中心距A′(对一对齿轮而言)。

2.1 主要参数的确定2.1.1 初定螺旋角β螺旋角的测量方法很多,在没有螺旋角测量仪的情况下,实际生产单位用的较多的简便方法是滚印法。

用此方法测量出来的螺旋角是齿顶圆上的螺旋角β′a,分度圆上的螺旋角β′则为由此种方法得到的螺旋角β′是近似值,初步圆整,令β=[β′],螺旋角β还要在后面的计算中进一步确定和精确计算。

2.1.2 初定被测齿轮是模数制还是径节制并给定初值初步给定h*an =1 C*n=0.25计算查询模数(径节)压力角数据库,根据规范标准,初定法面模数mn(或径节P)。

参数化斜齿轮的建模

{ctr xsp =( ¨ 6 rB/ hab o in) n t

\ 一

式 中 r为节一 , 圆半径 B为齿宽 k t 第 二式子 中 + , 号 左旋 取负号 , 右旋取正号 x ( / c一 m ~P0 h +, x) = 参数 t的取值 范围 0 ≤ ≤1 y y+ n b es l 0x a ( +Pg o = t 3. . 2生成螺旋 线 4 y ( 4 xa ( 盯/+ n )m 1 = t 4 螺旋 线的生成步骤类似于生成齿廓 曲线 的步骤 ,点击 cre tv 按 l 变位 系数 纽, 出现一个 曲线选 项菜单 , 择 Fo E ut n后点击 D n 按 将 选 rm q ao i oe p p , P mt; 为刀具顶圆角半径 , 0 此处 , 国家标准值 03 取 .8 纽。 这时会提示选择坐标系 , 选择 默认 的坐标 系, 接着选择 C r s n at i eo 端 面压 力角 坐标后就会弹出一个记 事本 文件 , 在这个记事本文件 中输 入螺旋线 h h + . 1h 分 别为齿顶高和端面齿顶高系数 ( x n … h ) 的公 式 , 后 关 闭 记 事 本 文件 , 击 O 然 点 K按 纽 , 时 就 生 成 了节 圆 的 这 = tu ( 一 3 c , e [r y/ ]其值在下列范 围内变动 a x 螺旋线 。 0≤ - , ( / 一击 /≤ 2 ) 343 制 原 始 轨 迹 线 ..绘 32齿 廓 渐 歼 线 方 程 式 . 点击 草绘命 令 图标 , 齿轮 轴径 方向 , 制一 条直 线 , 沿 绘 绘制 完 基本齿廓部分 j 如图 2是 由齿条刀具直线部分 形成 的。 c ( ) 后 , 过下拉式 菜单 T os 的 R l i s 通 ol 中 eao 打开 一个窗 口, tn 在窗 口中 廓 的渐 开线 方程 式 . 定 义直线 的长度等于齿宽。原始轨迹 线的位置 与齿轮 的轴线重合 。 i- 1 ( 一os 2 ., + r 一 y )o b i b R csT x l一 / r y)i 1 s ) ( r 2 n , d o O es( s -  ̄o 叮/ n( z 344 ..利用可变截面扫描命令生成一个斜齿 I=r1 ((—【 i ]nb (4一y ) s )O巾 yl -2r Y)n / b 】 2 s (一r) 0c S _ s i o 4C 以扫描 (w e ) 建实体或曲面特征 的基本 方式是 由一个 截面 S ep 创 式 巾滚 动 角 的 变 动 范 围 沿着一条轨迹扫描出实体体积或曲面 , 但也 可以使用 一个截面与多 (r s , r ≤l xa ( /一 J Y i /≤ (乍成齿 廓线 n ̄) 2 y n竹 2 巾 /r +t 条轨迹线扫描出实体体积或曲面 , 使得特征 的截 面可以沿着轨迹线 3. 3 作变化 , 这种特征称 为可变截面扫描特征 。 知道齿廓 的过渡 曲线方程 和渐开线方程 ,就 能在 P OE中生 R/ 点击 可变截 面扫描命 令图标 , 接着点击 界面左下角 的实体扫描 成齿廓 曲线 了。 图标 (w e ssl ) S ep a oi ,在 O ii d pno 项 中 选 择 固 定 截 面 ( os n n选 C nt t a t击 e re uv 按纽, 出现一个曲线选项菜单 , 将 选择 Fo q ai rm E ut n 0 Sc o ) R fr cs et n , e e e 选项 中先选取 原始轨迹 线 , i 在 en 再按 住 Cr选取 t l 后 点 击 D n 按 纽 。 这 时会 提示 选择 坐标 系 , 择 默 认 的 坐标 系 , oe 选 接 X向量轨迹( 即螺旋线)点击草绘命 令 图标 , , 进行齿 廓草绘 , 草绘 完 着选择 C r s n a ei 坐标后就会弹 出一个记事本文件 , 曲线方程输入 t o 把 成后点击右下角的对号 , 这时就生成了一个斜齿 . 刮此 史件 中后 , 能生成 曲线 。 上面 的步骤分别操 作两次 , 就 按 就能生 3. .5利用阵列命令生成其它的轮齿 4 ( 下转 3 5页 )

机械设计齿轮程序代码

#include<stdio.h>#include<math.h>#define PI 3.1415926/* 1、选定齿轮类型,精度等级,材料及齿数。

1)按图10-23所示的传动方案,选用直齿圆柱齿轮传动。

2)运输机为一般工作机器,速度不高,故选用7级精度。

3)材料选择。

由表10-1选择小齿轮的材料为40Cr(调制),硬度为280HBS,大齿轮材料为45钢(调制)硬度为240HBS,二者材料硬度差为40HBS。

*/void main(){int z1=24;int z2;int zz(int x,double y);double u=3.2; double kt=1.3; /*试选载荷系数。

*/double T1=9.948e4;double fid=1; /*齿宽系数。

*/double ZE=189.8;/*材料的弹性影响系数。

*/double qlim1=600,qlim2=550;double N2=1.296e9;double N1=4.147e9;double KHN1,KHN2;double qH1,qH2,qH;double v,b,mt,h, k ,d1,s,m1,ka=1.0,kv=1.12,kh=1.432,kb=1.0,Qd=1.0;double d1t;double yfa1=2.65,yfa2=2.226,ysa1=1.58,ysa2=1.764;/*由表10-5查的yfa1=2.65,yfa2=2.265,ysa1=1.58,ysa2=1.764*/double of1,of2,kfn1=0.85,kfn2=0.88,s1=1.4,ofe1=500,ofe2=380;/*由图10-20c查的ofe1=500,ofe2=0.88,有图10-18取得kfn1=0.85,kfn2=0.88*/double m2,t1, t2,t3,t4,k1=1.512;/*k=1.512,是根据k1=kA*kV*KF*KB=1*1.12*1*1.35=1.512*/double m22=2.5;/*由于m2=1.96,则m22应该取2.5这个模数*/double d11,d2,a1,b1;int z11,z22;double fddt(double a,double b,double c,double d,double g,double f);z2=zz(z1,u);printf("小齿轮数z1=%d\n",z1);printf("大齿轮数z2=%d\n",z2);/* 2、确定计算d1t公式的各计算数值。

交错轴斜齿轮传动计算

程 序 B

程 序

A

交错轴斜齿轮传动

程 序 C

程序A :本程序适用于轴交角 90 度,初定传动比、已定中

轮传动的设计计算。

只适于同旋向齿轮副(轴交角为两齿轮

程序B :本程序适用于已定轴交角、齿数、螺旋角和齿轮1

传动的设计计算。

两齿轮螺旋方向相同(轴交角为两齿轮节

程序C :本程序适用于未定轴交角,已定齿数、螺旋角和两

齿轮传动的设计计算。

可设置齿轮的螺旋角为 0 度,适于

(轴交角为两齿轮节圆螺旋角之和或差)。

如两齿轮螺旋角

0 度,则为平行轴圆柱齿轮传动。

关闭

轮传动计算

已定中心距的非变位交错轴斜齿

两齿轮螺旋角之和)。

齿轮1的变位系数的交错轴斜齿轮

齿轮节圆螺旋角之和)。

角和两齿轮变位系数的交错轴斜

,适于同旋向或不同旋向齿轮副

螺旋角相同、旋向相反,或均为。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Import System.MathDim A cadapp As AutoCAD .AcadApplicationDim Z As Integer ,m ,Af,Beta,B,Xn As DoubleDim R, Rf, Rb, Ra As DoubleDim 毛坯As AutoCAD. Acad3DsolidDim 齿槽As AutoCAD. Acad3DsolidPrivate Sub Form1—Load (ByVal sender As System .Object,ByVal e As System.EventArgs) Handles MyBase.LodeMe.Text=”斜齿轮造型”Me.GroupBox1. Text=””bell11. Text=”齿数z”bell12. Text=”模数m”bell13. Text=”压力角Af”bell14. Text=”螺旋角Beta”bell15. Text=”齿宽B”bell16. Text=”法向变位系数Xn”bell17. Text=”轴向精度”Me. TextBox1. Text=19Me. TextBox2. Text=6Me. TextBox3.Text=20Me. TextBox4. Text=16Me. TextBox5. Text=30Me. TextBox6. Text=0.22Me. TextBox7. Text=0.05Me.Button1.Text=”斜齿轮造型”End SubPrivate Sub Button1—Click(ByVal sender As System.Object, ByVal e As System . EventArgs) Handles Button1—ClickCall 连接AutoCAD()Call 斜齿轮基本参数计算()Call 毛坯造型()Call 齿槽造型()Call 斜齿轮造型()Call 删除非三维实体对象()End SubSub斜齿轮基本参数计算()Z=Val (Me.TextBox1. Text)Beta= Val (Me.TextBox4. Text)*PI/180m= Val (Me.TextBox2. Text)m=m/Cos(Beta) ’斜齿轮端面模数Af = Val (Me.TextBox3. Text) *PI/180Af = Atan(Tan(Af)/Cos(Beta)) ’斜齿轮端面压力角B= Val (Me.TextBox5. Text)Xn= Val (Me.TextBox6. Text)’法向变位系数R=m*z/2’齿轮分度圆半径Rf=(R-(1+0.25-Xn)*m*Cos(Beta)’齿轮根圆半径Rb=R*Cos(Af)’齿轮基圆半径Ra=R+m*Cos(Beta)*(1+Xn)”齿轮顶圆半径End SubSub 毛坯造型(),根据经验公式进行毛坯造型Dim center (2) As DoubleCenter (0) =0.0# : Center (1) =0.0# : Center (2)=B / 2毛坯=Acadapp.ActiveDocument.ModelSpace.AddCylinder(Center,Ra,B)‘轴孔Dim solidobj2 As AutoCAD.Acad3DsolidDim D0 As DoubleD0 = Ra / 2solidobj2= Acadapp.ActiveDocument.ModelSpace.AddCylinder(Center,D0/2,B*1.1) 毛坯。

Boolean(AutoCAD.AcBooleanType.acSubtraction, solidobj2)‘键Dim boxObj As AutoCAD. Acad3DsolidDim length As Double , with As Double,height As DoubleaCenter (0) =0: Center (1) ==D0 / 2: Center (2) =0Length = Acadapp.ActiveDocument.ModelSpace.AddBox(Center,length,width,height) 毛坯.Boolean(AutoCAD. .AcBooleanType.acSubtraction,box0bj)毛坯.Color = AutoCAD.ACAD-COLOR.acBlueEnd SubSub 齿槽造型()根据斜齿轮端面参数计算根据渐开线公式,计算斜齿轮端面渐开线上各点坐标Dim Sb,th(3)Sb=Cos(Af)*(PI*m/2+m*z*(Tan(Af)-(Af)))’齿轮基圆齿厚Th(1) =(PI*m* Cos(Af)- Sb)/(2*Rb)Th(0) =Th(1)/3Th(2) =Th(1)+ Tan(Af)-(Af)Th(3) =Th(1)+ Tan(Acos(Rb/Ra))- (Acos(Rb/Ra)Dim cuives(5) As AutoCAD.AcadEntityDim points0(5) As DoubleDim points0(8) As DoubleDim points0(5) As Doublepoints0(0)=0; points0(1)=Rf’第0点points0(2)=Rf*Sin(th(0)) : points0(3)= Rf*cos(th(0)) 第1点points0(4)=Rb*Sin(th(1)) : points0(5)= Rf*cos(th(1)) 第2点Dim startTan(2) As DoubleDim endtan(2) As DoublestartTan(0) = 0:startTan(1)=0:startTan(2)=0endTan(0) = 0: endTan(1)=0: endTan(2)=0points1(0) = points0(4): points0(1)= points0(5): points1(2)=0’第2点points1(3)=R*Sin(th(2)): points1(4)=R*Cos(th(2)): points1(5)=0第3点points1(6)=Ra*Sin(th(3)): points1(7)=R*Cos(th(3)): points1(8)=0第4点points2(0)= points1(6)= points2(1)= points1(7)第4点points2(2)= points1(6)= points2(3)= points1(7)+2.25*m第5点points2(4)= 0:points2(5)= points2(3)’第6点‘当基圆小雨根圆,调整第1,第2点坐标,得到近似值If Rb <Rf ThenPoints0(2) = points1(3)*0.2: points0(3)= points0(1)+0.25*m*0.03’第1点Points0(4) = points1(3)*0.7: points0(3)= points0(5)+0.25*m*0.8’第2点Points1(0) = points0(4): points1(1)= points0(5):points1(2)=0’第1点End If‘创建右部线段Curves(0) = Acadapp.ActiveDocument.ModelSpace.AddCylinder(Points0) ‘由0,1,2点组成Curves(0).SetBulge(1,0.2) ‘第一点凸度为0.2‘创建样条曲线Curves(0).Acadapp.ActiveDocument.ModelSpace.Addline(Points1 ,startTan,endTen) ‘由2,3,4点组成Curves(2).Acadapp.ActiveDocument.ModelSpace.AddLightWeightPolyline(Points2 ) ‘由4,5,6点组成‘镜像右部线段,得到左部线段Dim points1(2) As DoubleDim points1(2) As Doublepoints1(0) =0:points1(1) =0:points1(2) =0points2(0) =0:points2(1) =1:points2(2) =0curves(3)=curves(2).Mirror(Point1, Point2)curves(4)=curves(1).Mirror(Point1, Point2)curves(5)=curves(0).Mirror(Point1, Point2)‘创建面域Dim 齿槽轮廓As Object齿槽轮廓= Acadapp.ActiveDocument.ModelSpace.AddRegion(curves)Dim solidObj As AutoCAD.Acad3DsolidDim I As DdoubleDim startPoint(2) As DdoubleDim endPoint(2) As DdoubleDim lineObj As AutoCAD.AcadlineDim齿槽轮廓copy As AutoCAD.AcadRegionDim nstep As Ddouble’轴向精度Nstep = Val (Me.TextBox7.Txet)For i = nstep T0 1 + nstep Step nstepstartPoint(0)=0: startPoint(1)=R: startPoint(2)=B*(i- nstep)endPoint (0)=0: endPoint (1)=R: endPoint (2)B*i‘拉伸路径lineObj = Acadapp.ActiveDocument.ModelSpace.Addline(startPoint, endPoint) 齿槽轮廓copy=齿槽轮廓(0)copystartPoint(0)=0 startPoint(1)=R: startPoint(2)=0齿槽轮廓copy.Move (startPoint, endPoint)endPoint(0) = 0: endPoint(1)=0: endPoint(2):0‘旋转齿槽轮廓copy.Rotate (endPoint,Beta*i)‘沿路径拉伸If I = nstep then齿槽= Acadapp.ActiveDocument.ModelSpace.AddExtrudeSolidAlongPath(齿槽轮廓copy,lineObj)End ifsolidObj = Acadapp.ActiveDocument.ModelSpace.AddExtrudeSolidAlongPath(齿槽轮廓copy,lineObj)齿槽.Boolean(AutoCAD.AcBoolanType.acUnion,solidObj)Next齿槽.color = AutoCAD.ACAD—COLOR . acRedEnd SubSub 斜齿轮造型()‘环形阵列Dim 齿槽阵列As ObjectDim centerPoint (2) As DdoublecenterPoint (0) = 0.0# : centerPoint (1)=0.0# centerPoint (2) =0齿槽阵列=齿槽 .ArrayPolar (Z,2*PI, centerPoint )‘毛坯与齿槽阵列进行布尔减运算On Error Resume NextDim I As IntegerFor I = 0 To Z -2毛坯.Boolean(AutoCAD.AcBoolanType.acSubtraction, 齿槽阵列(i)) Next毛坯Boolean(AutoCAD.AcBoolanType.acSubtraction, 齿槽).‘改变看图方向Dim NewDirection (2) As DdoubleNewDirection (0) = -1 : NewDirection (1) = -1 NewDirection (2) = 1Acadapp. ActiveDocument.ActiveViewport. Direction= NewDirection Acadapp. ActiveDocument.ActiveViewport= Acadapp. ActiveDocument.ActiveViewportAcadapp.ZoomExtents()End SubSub 删除非三维实体对象()On Error Resume NextDim returnObj As AutoCAD.AcadEntidyFor Each returnObj In Acadapp.ActiveDocument.ModelSpace.If returnObj . ObjectName < > “AcDb3dSolid ”Then End SubAcadapp.ZoomExtents()End Sub。