17500吨年pvc生产车间工艺流程设计

化工PVC各工段工艺流程

化工PVC各工段工艺流程引言聚氯乙烯(Polyvinyl Chloride,PVC)是一种重要的合成聚合物材料,在化工工业中被广泛应用。

PVC的生产过程被分为不同的工段,每个工段都有特定的工艺流程。

本篇文档将介绍PVC的主要工段以及各个工段的工艺流程。

概述化工PVC的生产过程主要包括氯乙烯的聚合、工艺稳定化处理、塑化剂加工、成型和加工等工艺环节。

下面将详细介绍每个工段的工艺流程。

1. 氯乙烯聚合工段氯乙烯聚合是PVC生产的第一步。

其工艺流程主要包括: 1. 氯乙烯的进料和储存:氯乙烯作为原材料,经过净化处理后进入反应器; 2. 反应器:将氯乙烯加入聚合反应器中,在催化剂的作用下聚合成PVC; 3. 聚合反应:控制反应温度和压力,使聚合反应进行至合适的程度; 4. 聚合结束:反应结束后,通过冷却和过滤等工艺对聚合物进行处理。

2. 工艺稳定化处理工段在PVC生产过程中,为了提高其稳定性和使用寿命,需要对其进行工艺稳定化处理。

其工艺流程主要包括: 1. 加入稳定剂:将稳定剂添加到聚合物中,以提高PVC的热稳定性; 2. 加热混合:将PVC和稳定剂加热混合,使稳定剂均匀分布在聚合物中; 3. 冷却和固化:通过冷却和固化过程,使稳定剂充分固化在聚合物中。

3. 塑化剂加工工段为了改善PVC的可塑性和加工性能,需要添加塑化剂。

其工艺流程主要包括:1. 加入塑化剂:将塑化剂添加到PVC中,通过较高的温度和剪切力使其与聚合物充分混合; 2. 传热和混合:将PVC和塑化剂进行传热和混合反应,使塑化剂充分分散在聚合物中; 3. 冷却和固化:通过冷却和固化过程,使塑化剂充分固化在聚合物中。

4. 成型工段在PVC生产中,成型是将PVC加工成所需产品的重要环节。

其工艺流程主要包括:1. PVC制品设计和模具制作:根据产品需求,设计PVC制品的形状和尺寸;制作相应的模具; 2. PVC熔融和注塑:将PVC加热熔融,并将熔融PVC注入模具中; 3. 冷却和模具开启:冷却PVC制品使其固化;开启模具,取出成型的PVC制品; 4. 码垛和包装:将成型的PVC制品进行码垛,并进行相应的包装。

年产万吨聚氯乙烯车间工艺设计

一、工艺流程概述1.原料准备:将乙烯气体通过氯化反应和氯化工艺制备成氯乙烯。

2.聚合反应:将制备好的氯乙烯与过氯化钴等催化剂进行聚合反应,生成聚氯乙烯。

3.精炼和提炼:通过卸料和提炼过程,除去聚合反应产生的杂质和残留催化剂。

4.融化加工:将精炼和提炼后的聚氯乙烯经过加热和融化,通过挤出、注塑、吹膜等加工工艺,制成各种产品。

5.产品检验:对融化加工后的产品进行物理性能和质量的检验。

6.包装和出库:将合格的产品进行包装,并出库销售。

二、关键设备的选择和工艺参数的确定1.氯化塔:采用液氯氯化法,选择高效的氯化塔设备,保证氯化反应的高效进行。

2.反应釜:选择适当规格的不锈钢反应釜,对聚合反应进行控制。

3.蒸馏塔:选择具有高效蒸馏性能的蒸馏塔,进行精炼和提炼过程。

4.挤出机、注塑机、吹膜机等加工设备:选择具有高效和稳定性能的加工设备,满足产品加工要求。

5.检测仪器:选择高精度的物理性能和质量检测仪器,确保产品符合标准要求。

三、安全措施和环保要求1.氯气泄漏报警和处理系统:设置氯气泄漏探测器,在发现泄漏情况时及时报警,并启动处理系统进行处理,保证车间人员的安全。

2.废气处理系统:设置废气处理设备,对产生的废气进行处理,减少对环境的污染。

3.废水处理设施:建立废水处理系统,对产生的废水进行处理,达到排放标准。

4.严格操作规程和个人防护措施:制定严格的操作规程,包括操作流程、操作要求等,并提供个人防护装备,提醒员工遵守相关安全规定。

5.废弃物处理:建立废弃物分类处理系统,对废弃物进行分类、包装和处理,减少对环境的影响。

四、能源消耗和优化1.合理规划车间布局和设备布置,减少能源输送、损耗和消耗。

2.对设备进行定期检修和维护,保持设备运行的稳定性和高效性,减少能源的浪费。

3.提高工艺参数的优化,减少生产过程中能源的消耗。

4.引入智能化管理系统,对能源消耗进行实时监控和调整,达到最佳的能效。

总结:年产万吨聚氯乙烯车间的工艺设计需要考虑原料准备、聚合反应、精炼和提炼、融化加工、产品检验以及包装和出库等环节。

年产万吨聚氯乙烯车间工艺设计

年产万吨聚氯乙烯车间工艺设计1. 引言本文档旨在对年产万吨聚氯乙烯(PVC)车间的工艺设计进行详细说明。

PVC是一种重要的合成树脂,广泛应用于建筑材料、电线电缆、塑料制品等领域。

设计一个高效、稳定和可持续发展的车间工艺对于确保产品质量和提高生产效率至关重要。

2. 工艺流程2.1 原料准备PVC的主要原料包括乙烯、氯乙烯和氢氯酸等。

原料准备阶段需要对原料进行储存、提供和混合。

储存区域应具备良好的通风和防火设施,确保原料的安全性和稳定性。

2.2 反应PVC的生产主要通过聚合反应完成。

聚合反应要求严格的温度控制、压力控制和触媒添加。

反应釜设备应具备高效的加热和冷却系统,以确保反应的可控性和高效性。

2.3 分离和磺化在聚合反应完成后,需对产物进行分离和磺化处理。

分离过程主要通过卸料和过滤等方式进行,确保分离效果良好。

磺化处理则需通过控制温度和添加磺化剂等手段,使产物获得所需的性质和品质。

2.4 硫化经过分离和磺化处理后的产物需要进行硫化反应,以提高PVC的机械性能和耐候性。

硫化过程需要控制温度、压力和硫化剂的添加量,确保硫化反应的完全性和一致性。

2.5 润滑和加工硫化后的PVC需要进行润滑处理,以增强其流动性和加工性。

润滑处理一般通过添加润滑剂,同时需要控制温度和混合速度,以确保润滑剂均匀分布。

之后,PVC可进行成型、挤出、注塑等加工方式,制成最终的产品。

3. 设备需求为了实现年产万吨聚氯乙烯的目标,车间需要配置以下主要设备:•反应釜:高效的反应釜能够提供良好的加热和冷却系统,满足反应过程的要求。

•分离设备:包括卸料和过滤设备,能够实现有效和高效的分离过程。

•磺化设备:具备精确的温度控制和添加磺化剂的能力,以实现良好的磺化效果。

•硫化设备:提供准确的温度和压力控制,确保硫化反应的完全性和一致性。

•润滑设备:包括润滑剂添加设备和混合设备,能够实现均匀的润滑处理。

4. 安全和环境考虑在设计车间工艺时,安全和环境因素是非常重要的考虑因素。

PVC管材企业生产线设备设施和工艺流程

PVC管材企业生产线设备设施和工艺流程PVC管材是一种常用的建筑材料,主要用于输送液体、气体和固体等物质。

PVC管材企业需要建立高效的生产线以满足市场需求,并确保产品质量和生产效率。

在PVC管材生产线上,通常会使用一系列设备设施和工艺流程,下面将介绍PVC管材企业生产线的设备设施和工艺流程。

一、设备设施1.混合机:混合机是用于混合PVC树脂、填料和添加剂等原料的设备,确保原料充分混合均匀。

混合机一般采用双锥式或双螺杆式结构,具有高效、稳定的混合性能。

2.挤出机:挤出机是将混合好的PVC原料挤压成管材形状的设备,通常采用双螺杆挤出机或单螺杆挤出机。

挤出机具有高产量、高精度的特点,可以生产出高质量的PVC管材。

3.冷却水槽:冷却水槽是用于冷却挤出后的PVC管材的设备,可以有效降低管材的温度,防止管材变形。

冷却水槽通常采用不锈钢材质制成,具有均匀的冷却效果。

4.切割机:切割机是用于将挤出好的PVC管材切割成一定长度的设备,可以根据需要调整切割长度。

切割机通常采用锯片或刀片进行切割,具有高精度、高效率的特点。

5.压线机:压线机是用于在PVC管材表面印刷标识或花纹的设备,可以提升管材的美观度和市场竞争力。

压线机通常采用热转印或喷涂技术进行印刷。

6.包装机:包装机是用于将成品PVC管材包装成一定规格的设备,可以提供各种包装形式,如捆扎包装、塑料袋包装等。

包装机具有高效、自动化的特点,可以减少人工劳动,提高包装效率。

二、工艺流程1.原料准备:首先需要准备好PVC树脂、填料、添加剂等原料,并进行称重、混合等操作。

2.混合制备:将原料放入混合机进行混合,确保原料充分混合均匀,以提高产品质量。

3.挤出成型:将混合好的PVC原料送入挤出机进行挤出成型,将PVC 管材的外形和尺寸冷却定型。

4.冷却加工:将挤出好的PVC管材送入冷却水槽进行冷却,降低管材的温度,确保产品质量。

5.切割定长:将冷却好的PVC管材送入切割机进行切割成一定长度,根据需要进行定长切割。

PVC管材生产车间工艺设计

硬PVC管材生产车间工艺设计第一章概述 (2)l.1 聚氯乙烯管材的特点 (2)1.2 PVC管材行业的现状和应用前景[2] (2)1.3 国内外主要工艺路线的比较和选择 (4)1.4 原料的选择和生产配方的比较 (5)1.4.1 PVC管材主要原料PVC树脂选择 (5)1.4.2 PVC-U管材生产配方[7] (5)1.5 生产工艺流程概述 (6)1.6 产品质量指标 (7)第二章硬PVC管生产车间工艺计算 (8)2.1生产能力计算 (8)2.2物料衡算 (8)第三章设备选型和台数计算 (10)3.1 高速混合机的计算 (10)3.2螺杆挤出机计算 (10)3.3 挤出管辅机计算 (11)3.4其他设备 (11)3.5原料消耗计算 (12)第四章工艺参数 (14)第五章安全与环保 (15)设备一览表 (16)参考文献 (17)第一章概述PVC是聚氯乙稀(polyvinyl chloride)塑料的英文缩写。

这种让人欢喜让人忧的塑料制品其实是一种乙烯基的聚合物质。

聚氯乙稀具有原料丰富(石油、石灰石、焦炭、食盐和天然气)、制造工艺成熟、价格低廉、用途广泛等突出特点,现已成为世界上仅次于聚乙烯树脂的第二大通用树脂,占世界合成树脂总消费量的29%。

硬质聚氯乙烯排水管简称PVC-U排水管,作为一种新型的建筑材料,越来越受到人们的重视和关注。

它质轻、光洁、美观、水阻小、组配灵活、安装省时省力,很受设计、施工单位及用户青睐。

所以使用PVC-U排水管代替传统的铸铁排水管,正以不可逆转之势,在全国很快普及开来。

目前自来水输送、生活污水排放、建筑电线等所用的管大部分是采用硬质聚氯乙烯管。

l.1 聚氯乙烯管材的特点与钢、铁、混凝土、陶瓷管相比,聚氯乙烯管材具有如下优点[1]:①重量轻,硬质聚氯乙烯管的相对密度为1.43,仅为同尺寸钢重量的1/6,1 t塑料管可代替10~13 t铸铁管,运输安装容易。

②耐腐蚀性能好。

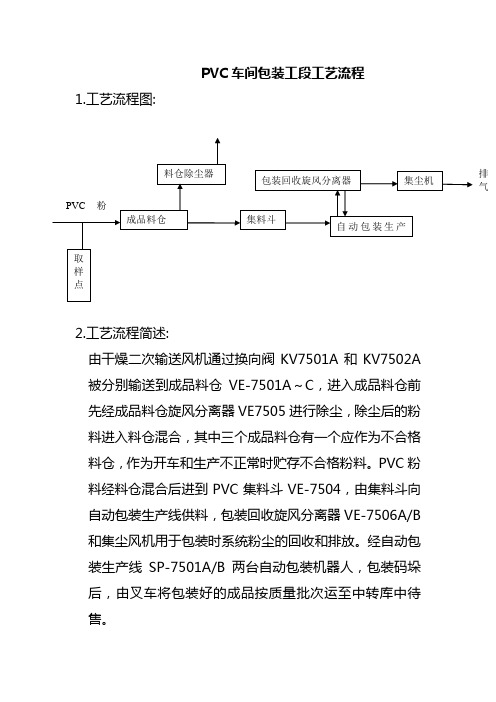

PVC车间包装工段工艺流程

PVC车间包装工段工艺流程

1.工艺流程图:

2.工艺流程简述:

由干燥二次输送风机通过换向阀KV7501A和KV7502A 被分别输送到成品料仓VE-7501A~C,进入成品料仓前先经成品料仓旋风分离器VE7505进行除尘,除尘后的粉料进入料仓混合,其中三个成品料仓有一个应作为不合格料仓,作为开车和生产不正常时贮存不合格粉料。

PVC粉料经料仓混合后进到PVC集料斗VE-7504,由集料斗向自动包装生产线供料,包装回收旋风分离器VE-7506A/B 和集尘风机用于包装时系统粉尘的回收和排放。

经自动包装生产线SP-7501A/B两台自动包装机器人,包装码垛后,由叉车将包装好的成品按质量批次运至中转库中待售。

PVC管材生产车间工艺设计

PVC管材生产车间工艺设计随着人们对环保要求的增加,PVC(聚氯乙烯)管材作为新型管材,逐渐取代传统的金属管材,在市场上得到了广泛的应用。

PVC管材具有重量轻、抗水腐蚀、绝缘性能好等特点,广泛应用于建筑、电力、化工等行业。

在PVC管材的生产车间中,工艺设计是非常重要的一环,下面将对PVC管材的生产车间工艺设计进行详细介绍。

首先,PVC管材的原料是聚氯乙烯树脂,该树脂具有较高的耐蚀性和抗紫外线性能。

因此,生产车间应设置特殊的原料储存区域,以避免污染和损坏。

原料应密封存放,防止氧气、湿气、灰尘等对其质量的影响。

在PVC管材的生产过程中,需要用到挤出机和模具。

挤出机是将聚氯乙烯树脂加热到熔化状态,然后通过挤出机的螺杆将熔融的聚氯乙烯树脂推送到模具中。

模具的选择要根据所需要生产的管材规格和形状进行选择,同时也要考虑到生产效率和质量要求。

挤出机和模具的设计和选择是非常关键的步骤,要结合生产需求、设备特点和经验来确定最佳的方案。

在挤出机和模具的操作过程中,需要控制好合适的挤出机温度和压力,以确保聚氯乙烯树脂被均匀地挤出,并使管材的表面光滑、内部结构紧密、尺寸精确。

挤出机和模具应定期检查和维护,以保证其正常运行,减少生产故障和停机时间。

完成挤出成型后,管材需要进行冷却和定型。

冷却系统应设置在挤出机和模具的出口上方,以充分冷却管材的表面和内部,防止管材变形和缩短冷却时间。

定型机的设计要符合所生产管材的规格和形状,同时具有良好的自动化控制系统。

定型机的温度、速度和压力应根据不同的管材进行调整和控制,以确保管材的强度和尺寸满足要求。

最后,对于生产好的管材,还需要进行质量检查和包装。

质量检查应包括外观、尺寸和物理性能等方面的检验,以确保管材的质量符合标准要求。

包装应根据不同的管材规格和长度进行选择,以保护管材不受外界环境的影响,并方便运输和使用。

综上所述,PVC管材的生产车间工艺设计是一个复杂而细致的过程,需要考虑到原料储存、挤出机和模具的选择和设计、冷却和定型设备的安装和调试、质量检查和包装等方面的要求。

万吨聚氯乙烯车间工艺设计

万吨聚氯乙烯车间工艺设计1.工艺流程:PVC的生产工艺通常包括聚合、塑化、脱除不饱和气体、热稳定、挤出和制品成形等步骤。

聚合是PVC制备的关键步骤,通常采用悬浮聚合法,其中乙烯氯和稳定剂等原料在聚合釜中发生聚合反应。

塑化过程将聚合物颗粒加热成粘稠的熔体,以便后续处理。

脱除不饱和气体过程将熔融的PVC中的不饱和气体去除。

热稳定工艺用于防止PVC分解,在高温条件下添加热稳定剂。

挤出工艺将熔融的PVC通过模具挤出,形成所需的形状。

制品成形过程将挤出的PVC制品进行冷却、切割和包装。

2.设备布局:PVC车间的设备布局应考虑到安全、生产效率和操作便利性。

首先,应将不同的工艺步骤合理安排,以确保工序之间的流程顺畅。

例如,聚合反应器应位于PVC车间的中心位置,以便于原料的输入和产物的输出。

其次,应根据原料、中间产物和成品的特性进行合理的设备布置。

例如,塑化机、挤出机和制品成形设备应根据工艺流程的要求进行合理的布局,以方便操作和流程控制。

此外,应考虑设备的安全性和防火防爆要求,并合理布置安全设施和逃生通道。

3.能耗分析:在PVC车间中,能耗管理是至关重要的。

应进行能耗分析,找出能耗高的环节,并采取合理的措施降低能耗。

例如,在塑化过程中,采用高效的预热装置和加热系统,减少能量损耗。

在挤出过程中,采用高效的挤出机和冷却系统,减少能耗和水的浪费。

此外,应优化生产计划,避免设备空闲和停机时间,提高生产效率和能源利用率。

4.环保措施:PVC生产过程中会产生废水、废气和固体废物,对环境造成一定的影响。

为满足环保要求,应采取相应的环保措施。

首先,在废水处理方面,应安装废水处理设施,对生产废水进行处理,并达到排放标准。

其次,在废气处理方面,应安装废气处理设备,对排放的废气进行净化和回收利用。

最后,在固体废物处理方面,应实施废物分类和合理处置,减少对环境的负面影响。

综上所述,万吨级PVC车间的工艺设计应合理安排工艺流程,合理布局设备,进行能耗分析和实施环保措施,以确保生产的安全、高效和环保。

吨PVC生产车间工艺流程设计方案

摘要Abstract第一章概述 (6)1.1原料的选择 (6)1.2原料的配比 (7)1.3主要工艺参数 (7)1.4 设计所用物料的物理性质 (9)1.5 聚合反应过程工艺流程叙述 (10)%第二章物料衡算 (12)2. 1 年投料的物料衡算 (12)2.2 车间物料的衡算 (13)2.3 釡数及投料系数的台数的确定 (13)附录1 (14)第三章热量衡算 (15)附录2 (15)第四章设备工艺设计 (15)&4.1 80m3不锈钢聚合釡.......................................... (15)4.2 汽提塔 (16)4.3 混料槽 (16)4.4 离心机 (16)4.5 干燥器 (17)附录3 (17)参考文献 (18)}{摘要Abstract(略)第一章概述1.1 原料的选择1、单体表1.1 单体指标纯度,%…水, μg/g 铁, μg/g醛,μg/g低沸物,μg/g高沸物,μg/g≥99.98≤100≤0.5-≤3≤10≤502、去离子水表1.2 去离子水指标控制工程导电率PH'二氧化硅指标<10μs/cm5~8.5<0.2mg/L3、引发剂、分散剂以EHP、CPN为引发剂;分散剂为450gVCM、315gPVA(平均聚合度2600,醇解度80%),225gPVA(平均聚合度300,醇解度45%),4、链终止剂(选用HEO。

国内常用的终止剂ATSC终止效果优于双酚A,ATSC使产品分子量更均匀,白度也明显改善。

双酚A加入后仍有反应温度渐渐升高的过程,除此还在精馏系统中出现自聚现象,说明终止效果不彻底,尚有少部分引发剂未被破坏,反应继续进行。

而HEO与ATSC相比,由于HEO是复合配方,不仅终止效果好,而且其中有优良的热稳定配方,能大幅度提高产品白度。

实验表明,同样的配方和工艺条件,用ATSC最终产品白度在74%-76%,而用HEO产品白度可达85%。

年产万吨PVC生产车间的工艺设计(29页)

5.5气流干燥部分物料衡算

? 气流干燥损失的PVC 量为:6294/0.95×0.005=33.13 kg/h ? 则出料PVC 量为:6393.87-33.13=6360.74 kg/h ? 已只气流干燥后的含水量为5% ,则含水量为: ? 16360.74 ×0.05/0.95=334.78 kg/h ? 整理计算结果得:

3.产品的应用状况

? PVC 树脂可以采用多种方法加工成制品,悬浮聚合的PVC 树脂可 以挤出成型、压延成型、注塑成型、吹塑成型、粉末成型或压塑 成型。分散型树脂或糊树脂通常只采用糊料涂布成型,用于织物 的涂布和生产地板革。糊树脂也可以用于搪塑成型、滚塑成型、 蘸塑成型和热喷成型。

? 发达国家PVC 树脂的消费结构中主要是硬制品,

5.6沸腾干燥部分物料衡算

? PVC 损失量为:6294/0.95×0.005=33.13 kg/h ? 所以出料的PVC 量为:6360.74-33.13=6327.61 kg/h ? 假设出料中水分含量为0.3% ,则所含水量为 ? 6327.61 ×0.003/0.997=19.04 kg/h ? 整理计算结果得:

氯化法制备氯乙烯单体。此方法中氧氯化部分主要采用美国古德里奇 技术,直接氧化和裂解是西德赫斯特公司的技术。全套装置由直接氧 氯化单元、二氯乙烷精馏单元、二氯乙烷裂解单元、氯乙烯精馏单元、 废水处理单元和残液焚烧单元组成。 ? 1.1.2聚合方法选取 ? 聚氯乙烯按聚合方法分四大类: 悬浮法聚氯乙烯,乳液法聚氯乙烯、 本体法聚氯乙烯、溶液法聚氯乙烯。本工艺设计采用悬浮发生产聚 乙烯。悬浮法(主要是水相悬浮法)生产的氯化聚氯乙烯为非均质产品, 溶解度相对于溶液法产品低,但热稳定性高,主要用于制造管材、管件 、板材等[5]悬浮聚合反应机理和动力学与本体聚合相同,需要研究的 式成粒机理和颗粒控制。 ? 氯乙烯悬浮聚合过程大致如下: ? 将水、分散剂、其他助剂、引发剂先后加入聚合釜中,抽真空和冲氮 气牌氧气,然后加单体,升温至预定温度聚合。在聚合过程中温度压 力保持恒定。后期压力下降0.1-0.2MPa ,相当于80-85% 转化率,结 束聚合,如降压过多,将使树脂致密。聚合结束后,回收单体,出料, 经后处理工序,即得聚氯乙烯树脂成品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录设计任务书摘要Abstract (2)第一章概述 (3)1.1原料的选择 (3)1.2原料的配比 (4)1.3主要工艺参数 (4)1.4 设计所用物料的物理性质 (5)1.5 聚合反应过程工艺流程叙述 (7)第二章物料衡算 (9)2. 1 年投料的物料衡算 (9)2.2 车间物料的衡算 (10)2.3 釡数及投料系数的台数的确定 (10)第三章热量衡算 (12)3.1热量衡算 (12)3.2循环水利用 (12)3.3传热面积 (13)第四章设备工艺设计 (14)4.1 80m3不锈钢聚合釡 (14)4.2 汽提塔 (14)4.3 混料槽 (14)4.4 离心机 (14)4.5 干燥器 (15)附录1 (15)参考文献 (16)摘要本设计为年产17500吨聚氯乙烯聚合工艺设计 整个设计文件由设计说明书和设计图纸两部分组成。

在设计说明书中 简单介绍了聚氯乙烯的生产现状、发展趋势、性能和主要用途 着重介绍以悬浮聚合法作为聚合的工艺生产方法。

在设计过程中 根据设计任务书的要求 进行了较为详细的物料衡算和热量衡算和聚合釜计算 对设备进行了工艺计算和选型 同时对整个装置进行了简单的技术经济评价。

绘制了相应的设计图纸 设计图纸包括工艺流程图、聚合釜装配图。

关键词 聚氯乙烯 悬浮聚合工艺 干燥 单体 生产工艺AbstractThe design for the 17,500 tons of PVC polymerization process design throughout the design file is composed by two parts of the design specification and design drawings. In the design manual, a brief introduction of PVC production status, development trends, performance, and the main purposes highlighted by suspension polymerization as the polymerization process production methods. In the design process, according to the requirements of the design task book to conduct a more detailed material balance and heat balance and the the polymerizer calculation process calculation and selection of equipment, a simple techno-economic evaluation of the entire device . Drawing of the design drawings, design drawings including process flow diagram of the polymerization reactor assembly drawing.Keywords: PVC ,suspension polymerization process, dry, monomer ,production proces第一章概述1.1 原料的选择1、单体表1.1 单体指标纯度,% 水, μg/g 铁, μg/g 醛,μg/g 低沸物,μg/g 高沸物, μg/g≥99.98 ≤100 ≤0.5 ≤3 ≤10 ≤502、去离子水表1.2 去离子水指标控制项目导电率PH 二氧化硅指标<10μs/cm 5~8.5 <0.2mg/L3、引发剂、分散剂以EHP、CPN为引发剂;分散剂为450gVCM、315gPV A(平均聚合度2600,醇解度80%),225gPV A(平均聚合度300,醇解度45%),4、链终止剂选用HEO。

国内常用的终止剂ATSC终止效果优于双酚A,ATSC使产品分子量更均匀,白度也明显改善。

双酚A加入后仍有反应温度渐渐升高的过程,除此还在精馏系统中出现自聚现象,说明终止效果不彻底,尚有少部分引发剂未被破坏,反应继续进行。

而HEO与ATSC相比,由于HEO是复合配方,不仅终止效果好,而且其中有优良的热稳定配方,能大幅度提高产品白度。

试验表明,同样的配方和工艺条件,用ATSC 最终产品白度在74%-76%,而用HEO产品白度可达85%。

5、分子量调节剂最常见的调节剂是三氯乙烯,投加用量在较高范围(0.5%~1%,对单体),还对降低产品树脂分子量有显著效果。

近年来,已见有巯基乙醇作为分子量调节剂,当投加用量在100μg/g~200μg/g范围时,可降低反应温度2℃~3℃左右。

依据发展趋势,选用巯基乙醇作为分子量调节剂。

1.2 原料的配比表1.3 原料配方原料VCM 水引发剂分散剂其他助剂重量,份100 180 0.04 0.08 适量1.3主要工艺参数1、产品类型:选用疏松型。

2、聚合反应时间:5h3、聚合温度:57 O C4、操作周期:9h表1.4 乙烯悬浮聚合操作周期工序设计值min1、水相加料302、抽真空153、加VCM 154、加热到570C 305、恒温聚合时间3006、回收单体607、出料308、清釡60聚合周期540(9h)5、年平均操作时数:8000小时6、转化率:90%。

根据要求生产的树脂牌号,氯乙烯单体的转化率选定在70%—95%范围。

工业上生产硬质PVC塑料制品用树脂,转化率要求大约为90%。

7、PVC粉体特性:聚合度1000,表观密度0.55g/ml,平均粒径149μm,孔隙率0.185ml/g。

8、系统损失率表3 系统损失率部位损失率(kg/kg聚合物)回收损失0.25%放空损失0.51%浆料损失0.05%气提损失0.1%离心、干燥损失0.38%精馏损失 3.5%包装0.21%总计5%1.4 设计所用物料的物理性质表1.5 水的物理性质温度℃密度kg/m3比热容KJ/(kg. ℃)导热系λ×102w/(m.℃)粘度×105/Pa.s普兰德数Pr10 999.7 4.191 57.45 130.77 9.5230 995.7 4.174 61.76 80.0740 992.2 4.174 63.38 65.60 4.32 57 986.6 4.175 65.13 49.3表3.2 VCM物理性质温度℃密度kg/m3比热容KJ/(kg. ℃) 20 1.35250 1.5357 837 1.5770 1.63表1.6 PVC的物理性能性能指标结晶数据/mm工业PVC单晶结晶度/%聚合后熔体密度(未复配)(g/㎝3)总体晶体泊松比(硬PVC)折射率玻璃化温度/℃线膨胀系数(未增塑)/℃-1 比热容/(J/g·℃)硬PVC23℃正交晶系,每个晶胞两个单体a b c1.06 0.54 0.51 1.024 0.524 0.508 1.94.91.391.530.411.54837×10-30.921.0550℃ 80℃ 120℃增塑的PVC (50份DOP ) 23℃ 52℃ 80℃ 120℃热导率(未增塑)/[J/(㎝·s ·℃)] 介电强度/(kv/mm ) 溶解度参数/(J/㎝3)0.51.45 1.63 1.88 1.54 1.67 1.75 1.88 17.5×10-42040.7(平均)1.5 聚合反应过程工艺流程叙述:工艺流程方框图:工艺流程叙述 1、聚合单元首先将加热到48℃左右的去离子水由泵计量后加入到聚合釜中,分散剂配成一定浓度溶液,在搅拌下由泵经计量后加入聚合釜内(也可由人孔直接投入),其他助剂配制成溶液通常由人孔投加,然后关闭人孔盖,通入氮气试压及排除系统中氧气,或借抽真空及充入氯乙烯方法。

最后将新鲜氯乙烯与回收后经处理的氯乙烯依一定比例(回收的VCM占总量的10%),送入计量槽内计量,再经单体过滤器过滤后加入釜内,开启多级往复泵将引发剂计量后加入釜中。

加料完毕后,于釜夹套内通入热水将釜内物料升温至规定的温度(57℃)。

当氯乙烯开始聚合反应并释放出热量时,夹套内改通冷却水以及时移除反应热,并使反应温度控制在57±0.2℃,直至反应结束。

当釜内单体转化率达到85%以上,这时釜内聚合压力为0.5 MPa,由计量泵向釜内加入一定量的终止剂,未反应的氯乙烯单体经自压回收后,当压力降至2.9 Kpa时,将釜内浆料升温至70℃左右,进行真空回收,真空度为500 mmHg~550mmHg,最后浆料中的氯乙烯含量在700μg/g。

然后进入放料操作。

2、汽提、干燥工序由聚合釜排出的浆料,为降低残留在其中的氯乙烯和减少氯乙烯对环境的污染,用泵打入出料槽除去其中的大块物料,再将其送入汽提塔,在塔内与由塔底上升的蒸汽在塔板上进行逆流传质过程。

该塔为真空操作,用真空泵维持塔顶的真空度,并以此来保证塔顶的温度。

塔顶逸出的含氯乙烯气经冷凝,未凝的氯乙烯含氧量在1%以下时,经真空泵送至氯乙烯气柜备用。

塔釜之浆料含氯乙烯约400μg/g,经热交换器冷却后进入混料槽,再送往离心机进行离心分离。

离心分离后PVC滤饼含水量为23%~27%,经滤饼分散器机械分散并均匀地加入干燥器中进行干燥。

干燥器内带有内加热和内冷却。

第1~5室为干燥室,用热水盘管和热风干燥,第6室为冷却室。

干燥后的氯乙烯树脂含水量为0.3%~0.4%。

经过筛除去大颗粒,再由气流输送至贮料仓,最后由包装单元进行包装。

[12]3、VC回收工序VC回收工序包括VC气体回收至气柜、VC气体压缩、精馏等部分。

自压回收的氯乙烯,经VC气体洗涤塔以除去气体飞沫中夹带的PVC,然后经气体冷却器进入气柜,真空回收的VCM,用回收风机抽至气柜。

由气柜出来的VC气体送至脱湿塔,用5℃的冷冻盐水进一步冷凝,两个冷凝器所冷凝的VC送至精馏塔进行精馏,所得的精氯乙烯经过滤后,按比例送入氯乙烯计量槽与新鲜氯乙烯混合供聚合使用,未凝的气体送至焚烧炉处理,塔釜的高沸物排放至塔底液罐中,加热以进一步回收部分氯乙烯。

第二章物料衡算2.1 年投料的物料衡算表3 系统损失率部位损失率(kg/kg聚合物)回收损失0.25%放空损失0.51%浆料损失0.05%气提损失0.1%离心、干燥损失0.38%精馏损失 3.5%包装0.21%总计5%因为产品的最后产量为17500吨,由表3 系统损失率可以计算出系统年初始投料量:筛分损失率为0.21%则筛分时产量为:17500×(1+0.21%)=17536.75吨干燥时损失率为0.13%则干燥时产量为:17536.75×(1+0.13%)=17559.55吨离心时损失率为0.25%则离心时产量为:17559.55×(1+0.25%)=17603.45吨混料时损失率为0.01%则混料时产量为:17603.45×(1+0.01%)=17605.21吨汽提时损失率为0.1%则汽提时产量为:17605.21×(1+0.1%)=17622.81吨出料时损失率为0.01%则出料量的产量为:17622.81×(1+0.01%)=17624.57吨聚合时损失率为0.03%+0.25%+0.51%则聚合时VCM投料量为:17624.57×(1+0.03%+0.25%+0.51%)=17763.81吨因为聚合时的转化率为90% 则聚合时共投料量为:17763.81/90%=19737.56吨2.2车间物料的衡算投入单体的计算:投料系数为0.86、釡的体积为80m3、在20摄氏度时,ρ=911 kg/m3ρH2O= 997.7kg/m3设每次投入单体的质量为X 则VCMX/911+ 1.8X/997.7=80×0.86以80m3釡为例,每次投入单体23709.1kg。