静态混合器计算

管式静态混合器流量怎么计算

管式静态混合器流量怎么计算根据静态混合器连续操作的特点,定义描述其混合效果的混合度表达式,并利用不相溶的两相流体混合后的体积等于它们各自体积之和的原理,建立动态求取各组分体积分数和流量分数的计算方法和实验装置.结果表明:利用该方法测定静态混合器的混合效果避免了多点取样,提高了测量的准确性并减少了实验时间,可以用于混合产品质量的在线检测,并为静态混合器的结构设计和工艺设计提供参考依据.2管式混合器混合设备的基本要求是,药剂与水的混合必须均匀,混合设备种类较多,常用的有水泵混合,管式混合,机械混合。

水泵混合效果较好,不需要另外建设混合设施,节省动力,大中小型水厂均可以使用,但是采用三氯化铁作为混凝剂时,若投药量较大,药剂对水泵叶轮有轻微的腐蚀作用。

当水泵距离反应池较远时,不宜采用水泵混合。

机械混合是在池子内安装搅拌设备,以电动机驱动搅拌器使水与药剂混合,机械搅拌的优点是混合效果好,且不受水量变化的影响,适用于各种规模的水厂,缺点是增加机械设备并且相应增加维修费用,目前广泛采用的是管式混合器。

方式优缺点适用条件管式混合优点:1.设备简单2.不占地缺点: 1.当流量减小时可能在中反应混凝2.一般管道混合效果较差,但采用静态管式混合器效果好,但水头损失大. 适用于流量变化不大的水厂混合池混合优点:1.混合效果好2.某些池型能调节水头高低,适应流量变化缺点:1.占地面积大2.某些进水方式要带入大量气体适用于大中型水厂水泵混合优点:1.设备简单2.混合充分,混合效果好3.不消耗动能缺点:吸水管较多时投药设备要增加,安装管理复杂适用于一级泵房距离处理构筑物120米以内的各种规模的水厂浆板式机械混合优点:1.混合效果好2.水头损失小缺点:1.需要动能设备2.管理维护比较复杂适用于各种规模的水厂杭州西区水厂设计采用静态管式混合器,静态管式混合器混合效果好,主要由混合组件构成,将它放入絮凝池进水管道中即可,混合组件可以用钢板剪切成椭圆形,在轴线处上下弯折成26.5度的夹角,各个组件相互垂直交叉,在端点处焊接既为一节组件。

《静态混合器的设置》(SLDI 233A30-99)

(2.3-4)

ReD = Dρcu / µ

(2.3-5)

摩擦系数(f)与雷诺数(ReD)的关系式见表 2.3-2 和图 2.3 所示。关系式的压力降计算值允许偏差±30

%,适用于液—液、液—气、液—固混合。

表 2.3-1 SV 型、SX 型、SL 型静态混合器 f 与 Reε关系式

混合器类型

SV-2.3/D

中国石化集团兰州设计院标准

SLDI 233A30-98

静态混合器的设置

0

新编制

修改 标记

简要说明

全部

修改 页码

编制

校核

审核

审定

日期

1999 - 05 - 21 发布

1999 - 06 - 01 实施

中国石化集团兰州设计院

目次

1 应用范围和类

(1)

型………………………………………………………………………………

10<Reε≤100

流区 关系式 f=23.1Reε-0.428

f=43.7Reε-0.631

—

f=74.7Reε-0.476

f=57.7Reε-0.568

湍流 范 围 150<Reε≤2400 区 关系式 f=14.1Reε-0.329

150<Reε≤2400 Reε>150

f=10.3Reε-0.351

适用于化工、石油、油脂等行业,粘度≤106mPa·s 或伴有高聚物流体的混合,同时进行传热、 SL 混合和传热反应的热交换器,加热或冷却粘性产品等单元操作

适用于精细化工、塑料、合成纤维、矿冶等部门的混合、乳化、配色、注塑纺丝、传热等过

SH 程。对流量小、混合要求高的中、高粘度(≤104mPa·s)的清洁介质尤为适合

(完整版)管道混合器的计算和选型

3.1794 3.17936 3.17936043

2.53

0

SL ReD ≤10 10~100 100~3000 ≥3000

SX SH SK SL SV-2.3 SV-3.5

摩擦系数f 0.583863538 2.414047941 3.435002366 2.1

7.542287686 25.28340066 3.179360435 3.435002366

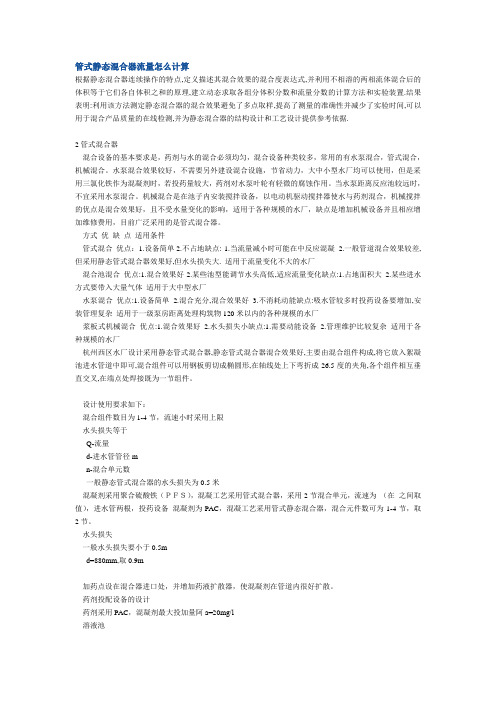

应用范围

a 液液混合 b 液气混合 c 液固混合 d 气气混合 e 强化传热

静态混合器的

技术参数与压 各种静态混合器的使用

(1)

范围

流体特性 中、高粘度 低、中粘度

流状

流速m/s

层流

0.1~0.3

过渡流或湍流 0.3~0.8

(2)

静态混合器的长度与混 合效果

(3)

静态混合器的压力降计 算

物流一工作温度T1 物流二工作温度T2 物流一密度ρ1 物流二密度ρ2 物流一输送压力P1 物流二输送压力P2

3.18 5933.2 Pa 选型正确

80 2 0.0289 0.02

0.3

注:

气-气混合压力降计算 c 公式

气-气混合一般均采用 SV型静态混合器 水力直径dh 压力降△P 结论

1.蓝色为需要 输入的数据 2.红色为得到 的结果

15 mm 0.62838168 Pa 选型正确

(查表)

m3/h m3/h Pa.s Pa.s

水力直径dh 雷诺数Re 摩擦系数f 压力降△P 结论

b SH、SK型计算 雷诺数ReD 摩擦系数f 压力降△P 结论

82.0 m3/h

710 kg/m3

0.0289 Pa.s 0.73 m/s 2m

HGT2057020-95静态混合器的设置.

静态混合器的设置HG/T 20570.20—951 应用范围和类型1.0.1应用范围静态混合器应用于液-液、液-气、液-固、气-气的混合、乳化、中和、吸收、萃取反应和强化传热等工艺过程,可以在很宽的流体粘度范围(约106mPa·s)以内,在不同的流型(层流、过渡流、湍流、完全湍流)状态下应用,既可间歇操作,也可连续操作,且容易直接放大。

以下分类简述。

1.0.1.1 液-液混合:从层流至湍流或粘度比大到1:106mPa·s的流体都能达到良好混合,分散液滴最小直径可达到1~2μm,且大小分布均匀。

1.0.1.2 液-气混合:液-气两相组份可以造成相界面的连续更新和充分接触,从而可以代替鼓泡塔或部分筛板塔。

1.0.1.3 液-固混合:少量固体颗粒或粉未(固体占液体体积的5%左右)与液体在湍流条件下,强制固体颗粒或粉未充分分散,达到液体的萃取或脱色作用。

1.0.1.4 气-气混合:冷、热气体掺混,不同组份气体的混合。

1.0.1.5 强化传热:静态混合器的给热系数与空管相比,对于给热系数很小的热气体冷却或冷气体加热,气体的给热系数提高8倍;对于粘性流体加热提高5倍;对于大量不凝性气体存在下的冷凝提高到8.5倍;对于高分子熔融体可以减少管截面上熔融体的温度和粘度梯度。

1.0.2静态混合器类型和结构1.0.2.1 本规定以SV型、SX型、SL型、SH型和SK型(注①)五种类型的静态混合器系列产品为例编制。

1.0.2.2 由于混合单元内件结构各有不同,应用场合和效果亦各有差异,选用时应根据不同应用场合和技术要求进行选择。

1.0.2.3 五种类型静态混合器产品用途和性能比较见表1.0.2-1和表1.0.2-2,结构示意图见图1.0.2。

静态混合器由外壳、混合单元内件和连接法兰三部分组成。

五类静态混合器产品用途表表1.0.2-1五类静态混合器产品性能比较表表1.0.2-2注:①五种类型的静态混合器是按行业标准《静态混合器》(JB/T7660一95)的规定来分类和选型。

静态混合器计算

静态混合器计算1.1 选类型选型依据:HG/T 20570.20-95 静态混合器设计已知:在工作温度为35℃,系统压力为1.8MPa 下,静态混合器各股物流的物料 质量流率 kg/h 密度 kg/m³ 体积流率 m³/h 粘度 mPa·s 直馏柴油 27777.8 810.4 34.28 2.03 液氨 116.0 587.4 0.20 10.5 乙二醇 3472.2 1102.0 3.15 0.0136 Σ31366.037.63根据表1.1,三股物料粘度均小于100mP·s ,选择SV 型静态混合器较合适。

1.2 流速总体积流量:h /m 63.374.5870.116110210472.34.8101078.27333321=+⨯+⨯=++=V V V V 根据表1.2,选择静态混合器管径为:mm 150=D流体流速:m/s 589.0360015.04468.373600422=⨯⨯=⨯=ππD V u对于低、中粘度流体的混合、萃取、中和、传热、中速反应,适宜于过渡流或湍流条件下工作,流体流速控制在m/s 8.0~3.0,m/s 589.0=u 符合情况。

1.3 具体型号选长径比为10=D L ,则 mm 150015010=⨯=L ,且设计压力为P=2.0MPa ,查表1.2,水力直径h d 取6mm ,所以该静态混合器型号规格为:SV-6/150-4.0-1500。

1.4 反应时间[]⎰-=Af X 0A AA0)(X R dX c t由于环烷酸与液氨的反应为1.5级反应,所以:()5.1Af 5.1A01X kc r -= []()⎰⎰-=-=Af Af05.1Af 5.1A0AA00A A A01)(X X X kc dX c X R dX c t 积分得:()5.0A05.0 Af 5.011kc X t ⋅--=-式中:k —为反应速率常数,-0.5-11.5kmol s m 89.49⋅⋅=k ;Af X —环烷酸转化率,由设计要求可得%3.99Af =X ; A0c —环烷酸浓度。

五混合的计算公式

ܰ ൌ 4

(2—5—35)

(3) Sulzer 公司 SME 静态混合器

ܰ ൌ ሺ2݉ሻିଵ

ଶ

(2—5—36)

式中,m —静态混合器一个组成单元中的波纹片数;

(4) 东丽公司 Hi-Mixer 静态混合器

ܰ ൌ 4

(2—5—37)

(5) 晃立公司静态混合器

ܰ ൌ 3

3. 静态混合器的压力损失计算式

ାଵ

式中,w —熔体混合中示踪条纹的宽度,m;

(2—5—2)

l0—内外圆筒间径向距离,即示踪条纹原始长度,m; n —内筒累积转数。

当 n 很大时, ݓൎ బ

(2—5—3)

1

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

(3) 片状条痕面堆积的长方体间混合

见图 2-5-2。

ݓ

ൌ

൫ൗଶ൯

(三) 动态混合器

1. 球窝型(CTM ,Cavity transfer mixer)动态混合器流纹的宽度的计算

௪బ

ൌ

ቀ

ఊ

ே

ቁ

௪

ே

(2—5—35)

式中,w —熔体混合中示踪流纹的最终宽度,m;

w0 —示踪流纹的初始宽度,m; γ —熔体剪切应变;

N —剪切级数。

2. Barmag 公司 3DD 动态混合器

ߙ௭

ൌ

||

γ—剪切总应变;

ߛ ൌ ௧ ߛ௬௭ ቀ‘ݐቁ ݀’ݐ 式中,γyz —剪切总应变 yz 向分量;

t —离开混合器的时间;

t‘=t-θ

θ—混合过程停留时间。

(2—5—11)

(2—5—12) (2—5—13) (2—5—14) (2—5—15)

静态混合器

F4 四氟衬里 P 聚丙烯

01

静式混合设备

SV型静态混合器

SK型静态混合器

产品特性

产品的本身没有运动部件,依靠单元的特殊结构和流体运动,使互不

相溶的流体各自分散,彼此混合,达到良好的混合效果。

SV 型单元是由一定规格的波纹板组装而成的圆柱体,技术特性:最

高分散程度为 1-2 μ m, 液 - 液相的不均匀度为α X ≤ 1-5%。

f = 1.09

SV-3.5 型 0.909

Re ε< 23 f = 139/Re ε 23 < Re ε< 150 f = 43.7Re ε -0.631 150 < Re ε< 2400 f = 10.7Re ε -0.350 Re ε> 2400

f = 0.702

SV-5-30 型 1

Re ε< 150 f=150/Re ε

液一液萃取,生产高粘度润滑油料成催化裂化原料,同时得到沥青,实现 了良好的渣油稀释,提高了油品回收率,降低了溶剂比, 节约了能耗。 ● SK 型静态混合器在纸浆氯化工艺中应用

国内某造纸厂应用了大野公司生产的 SK 型静态混合器,理氯量达到 工艺要求,保证了漂白浆质量,由于氯气在浆料中充分分散、反应,吸收 完全,生产正常,无溢氯现象,改善了生产环境,提高了浆料优质品率。

完全 湍流 区

范围 关系式

ReD < 1100 Φ D = 2.53

产品型号

规 格 SV-2.3/20 SV-2.3/25 SV-3.5/32 SV-3.5/40 SV-3.5/50 SV-3.5/65 SV-5/80 SV-5/100 SV-5-7/125 SV-5-7/150

Dg(mm) dh(mm) 20 2.3

f = 2.10

《静态混合器》课件

总结词

通过叶片的旋转实现流体混合

详细描述

叶片型静态混合器由多个旋转的叶片组成,当流体通过这些叶片时,由于叶片的旋转作用,不同流体会被分散、混合。这种混合器适用于需要高效率混合的场合,如化工、制药等领域。

通过棒状和销状元件实现流体混合

总结词

棒销型静态混合器由一系列棒状和销状元件组成,当流体通过这些元件时,由于元件的排列和形状,不同流体会在元件间被分散、混合。这种混合器适用于粘性流体和需要精细混合的场合。

流体阻力较大

由于静态混合器需要在管道中设置多个混合单元,因此会增加流体的阻力,导致流体流动速度减慢。

04

CHAPTE,确保物料在混合过程中能够快速均匀混合。

高效性原则

设计应考虑静态混合器的耐用性和稳定性,确保其在使用过程中能够长期稳定运行。

可靠性原则

针对不同行业和不同应用场景,静态混合器将提供更加定制化的解决方案和服务。

标准化和模块化

未来静态混合器行业将逐步实现标准化和模块化生产,提高产品的互换性和通用性。

国际化发展

随着全球化进程的加速,静态混合器行业将进一步拓展国际市场,提升国际竞争力。

THANKS

感谢您的观看。

详细描述

总结词

通过不同形状的通道或元件实现流体混合

详细描述

异型静态混合器由多种不同形状的通道或元件组成,如弯曲的管道、不规则的孔洞等。当流体通过这些通道或元件时,由于通道或元件的形状和排列,不同流体会被分散、混合。这种混合器适用于需要特殊混合要求的场合,如高粘度流体、气体等。

03

CHAPTER

静态混合器的优势与局限性

设计应便于安装、操作和维护,降低使用成本。

易用性原则

在满足功能需求的前提下,应尽量降低材料和制造成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静态混合器计算

1.1 选类型

选型依据:HG/T 20570.20-95 静态混合器设计

已知:在工作温度为35℃,系统压力为1.8MPa 下,静态混合器各股物流的物料 质量流率 kg/h 密度 kg/m³ 体积流率 m³/h 粘度 mPa·s 直馏柴油 27777.8 810.4 34.28 2.03 液氨 116.0 587.4 0.20 10.5 乙二醇 3472.2 1102.0 3.15 0.0136 Σ

31366.0

37.63

根据表1.1,三股物料粘度均小于100mP·s ,选择SV 型静态混合器较合适。

1.2 流速

总体积流量:

h /m 63.374

.5870.116110210472.34.8101078.27333321=+⨯+⨯=

++=V V V V 根据表1.2,选择静态混合器管径为:mm 150=D

流体流速:

m/s 589.0360015.04

468

.373600422=⨯⨯=⨯=ππD V u

对于低、中粘度流体的混合、萃取、中和、传热、中速反应,适宜于过渡流或湍流条件下工作,流体流速控制在m/s 8.0~3.0,m/s 589.0=u 符合情况。

1.3 具体型号

选长径比为10=D L ,则 mm 150015010=⨯=L ,且设计压力为P=2.0MPa ,查表1.2,水力直径h d 取6mm ,所以该静态混合器型号规格为:

SV-6/150-4.0-1500。

1.4 反应时间

[]

⎰

-=Af X 0

A A

A0)(X R dX c t

由于环烷酸与液氨的反应为1.5级反应,所以:

(

)5

.1Af 5

.1A01X kc r -= []()

⎰⎰

-=-=Af Af

05.1Af 5.1A0A

A00

A A A01)(X X X kc dX c X R dX c t 积分得:

()5

.0A0

5.0 Af 5.011kc X t ⋅--=

-

式中:k —为反应速率常数,-0.5-11.5kmol s m 89.49⋅⋅=k ;

Af X —环烷酸转化率,由设计要求可得%3.99Af =X ; A0c —环烷酸浓度。

30A0m /kmol 012.063

.37260

/06.118/====

V M m V n c A 所以:

()s 4012

.089.495.01

993.015.0=⨯⨯--=

-t

单个静态混合器的反应体积:

3

22m 0265.05.115.04

4

=⨯⨯=

⋅=

π

π

L D V r

则空时:

s 53.23600

63.370265

.0=÷==

Q V r τ 选用两个静态混合器串联,则空时:τ=2×2.53=5.06s

由于是该反应是在液相中进行,可视为等容均相反应过程,故反应物料在静态混合器中的平均停留时间T=5.06s

由此可见,选择两个SV-6/150-4.0-1500静态混合器串联即可满足工艺要求。

1.5 压力降计算

查表1.2,空隙率0.1=ε,则:

8.14100

.11003.2589

.04.810006.03c h =⨯⨯⨯⨯=

=

-με

ρεu

d R e

查表1.3,当150≥εe R 时,摩擦系数:0.1≈f 静态混合器压力降:

MPa 070286.0Pa 70286006.00.3589.00

.124.8100.122

2

h 22c ==⨯⨯⨯⨯==∆d L u f

P ερ。

表 1.2

表 1.1

表 1.3。