冲裁变形过程分析25页PPT

塑性成形工艺与模具设计第二章-冲裁课件

平刃冲模的冲裁力可按下式计算:

F=KLt

式中: F——冲裁力(N)

L——零件剪切周长(mm)

t——材料厚度(mm) ——材料抗剪强度(MPa)

K——系数。一般取K=1.3。

为了简便,也可用材料的强度极限b(MPa),按下式估算 冲裁力:

F=Ltb

二、降低冲裁力的方法

1.阶梯凸模冲裁

2.斜刃冲裁

3.加热冲裁 板料加热后,抗剪强度明显下降,从而降低了冲裁力。

2、查表确定

间隙的选取主要与材料的种类、厚度有关。 但由于各种冲压件对其断面质量和尺寸精度的 要求不同,以及生产条件的差异,在生产实践中就很 难有一种统一的间隙数值,各种资料中所给的间隙值 并不相同,有的相差较大,选用时应按使用要求分别 选取。 书中表2-1、表2-2

第四节 凸、凹模刃口尺寸计算

二、冲裁件的尺寸大小

小的部分尺寸对于凸模尺寸;大的部分尺寸对于凹模尺寸。

三、影响冲裁件断面质量的因素

图2-5 冲裁区冲裁断面状况 1—毛刺 2—断裂带3—光亮带4—圆角带

➢ 断面的光亮带越宽、断裂带越窄、圆角及毛刺越小,

断面质量越好

➢ 质量最好的部分:光亮带

影响冲裁件断面质量的因素

(1)材料性能的影响:塑性越好,断面质量越好。 (2)模具间隙的影响

三、卸料力及推件力的计算

卸料力:从凸模上卸下箍着 的料所需要的力。

F卸= K卸F

推件力:将梗塞在凹模内的

料顺冲裁方向推出所需要的

力。

F推= K推F

顶件力:逆冲裁方向将料从 凹模内顶出所需要的力。

F顶= K顶F

式中 F——冲裁力(N); K卸、K推、K顶——分别为卸料力、推件力、顶件系数

冲裁工艺及冲裁模设计课件.pptx

第二章:冲裁工艺及冲裁模设计

3、考虑制件精度与模具精度之间的关系 (1)一般情况按下表执行。

(2)制件未标注公差,按以下情况处理: 非圆形件按IT14级处理,冲模按IT11级制造;圆形 件的冲模可按IT7-IT6级制造。 4、冲压件按“入体”原则进行尺寸标注 冲压件的尺寸公差应标为单向公差,落料件为轴, 上偏差为零,下偏差为负;冲孔件为孔,上偏差为 正,下偏差为零。

第二章:冲裁工艺及冲裁模设计

(2)落料 设工件的尺寸为 D0 ,则:

Dd

( Dmax

x

)

0

d

Dp

(Dd

2cmin

)

0

p

(Dmax

x 2cmin )0 p

(3)冲孔

设工件的尺寸为 d0 ,则:

d p (dmin x)0 p

dd

(d p

2cmin )0 d

(dmin

x

2cmin

)d 0

60.12 0

为IT12级,取x=0.75

3600.62 为IT14级,取x=0.5

设凸模按IT6级制造,凹模

按IT7级制造。

第二章:冲裁工艺及冲裁模设计

1、冲孔 (1)校核间隙公差条件,查公差值表得:

| p | 0.008mm,| d | 0.012mm,故有 | p | | d | 2cmax 2cmin

第二章:冲裁工艺及冲裁模设计

二、凸、凹模刃口尺寸的计算方法

(一)凸模和凹模分开加工 (1)为保证初始间隙值小于最大合理间隙, 必须满足下列条件:

锻压工艺学-冲裁.ppt

图.2.7 间隙对冲裁件尺寸精度的影响 16

2.2.2间隙对冲裁力的影响

图2.7.1 间隙大小对冲裁力的影响

图2.8.1 间隙大小对卸料力的影响

17

2.2.3间隙对模具寿命的影响 模具寿命:以冲出合格制品的冲裁次数来衡量,分 两次刃磨间的寿命与全部磨损后总的寿命。 凸模刃口磨钝 : 凹模刃口磨钝: 凸、凹模磨钝 : 刃口磨钝还将使制件尺寸精度、断面光洁度降低, 冲裁能量增大。

37

阶梯凸模减力时应注意: (1)阶梯高度差H稍大于断面光亮带b。 (2)各阶梯凸模的分布要注意对称(原因)。 (3)先工作的凸模应是端部带有导正销的凸模。一般 先冲大孔,后冲小孔(原因)。

38

2.4.2卸料力、推件力与顶件力 卸料力: 推件力: 顶件力:

图2.10 卸料力、推件力与顶件力

39

经验公式计算:

厚度小于3 mm的外形简单的工件,只需一次整

修。厚度大于3 mm或工件有尖角时,需进行多次

整修。

49

整修前落料凸、凹模的尺寸应为 凸模: Dp (Dy)0p 凹模: Dd (Dy)0d 式中 D-工件公称尺寸,mm;

z-双面间隙值,mm y-整修余量,mm。

50

整修时所需的力可按下式近似计算:

P cL(S0.1tn )0

21

表2.1 b/t与值(厚度t,毫米)

b/t*100%

材料

t<1 t=12 t=24 t>4

软钢 7570 7065 6555 5540 56

中硬 钢

硬钢

6560 6055 5548 4535 5047 4745 4438 3525

45 4

22

(2)经验确定法

c=mt

22冲裁变形过程分析

2.2 冲裁变形过程分析为正确设计冲裁工艺和模具,控制冲裁件质量,需认真分析冲裁变形过程,了解和掌握冲裁变形规律。

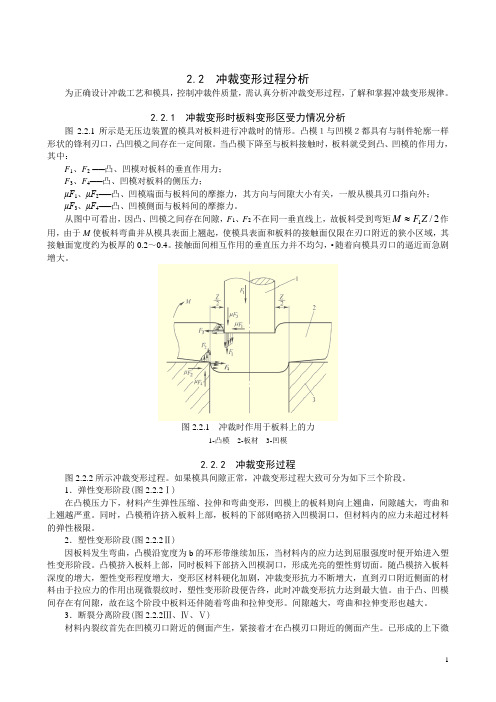

2.2.1 冲裁变形时板料变形区受力情况分析图2.2.1所示是无压边装置的模具对板料进行冲裁时的情形。

凸模1与凹模2都具有与制件轮廓一样形状的锋利刃口,凸凹模之间存在一定间隙。

当凸模下降至与板料接触时,板料就受到凸、凹模的作用力,其中:F 1、F 2 ──凸、凹模对板料的垂直作用力;F 3、F 4──凸、凹模对板料的侧压力;μF 1、μF 2──凸、凹模端面与板料间的摩擦力,其方向与间隙大小有关,一般从模具刃口指向外; μF 3、μF 4──凸、凹模侧面与板料间的摩擦力。

从图中可看出,因凸、凹模之间存在间隙,F 1、F 2不在同一垂直线上,故板料受到弯矩2/1Z F M 作用,由于M 使板料弯曲并从模具表面上翘起,使模具表面和板料的接触面仅限在刃口附近的狭小区域,其接触面宽度约为板厚的0.2~0.4。

接触面间相互作用的垂直压力并不均匀,•随着向模具刃口的逼近而急剧增大。

图2.2.1 冲裁时作用于板料上的力1-凸模 2-板材 3-凹模2.2.2 冲裁变形过程图2.2.2所示冲裁变形过程。

如果模具间隙正常,冲裁变形过程大致可分为如下三个阶段。

1.弹性变形阶段(图2.2.2Ⅰ)在凸模压力下,材料产生弹性压缩、拉伸和弯曲变形,凹模上的板料则向上翘曲,间隙越大,弯曲和上翘越严重。

同时,凸模稍许挤入板料上部,板料的下部则略挤入凹模洞口,但材料内的应力未超过材料的弹性极限。

2.塑性变形阶段(图2.2.2Ⅱ)因板料发生弯曲,凸模沿宽度为b 的环形带继续加压,当材料内的应力达到屈服强度时便开始进入塑性变形阶段。

凸模挤入板料上部,同时板料下部挤入凹模洞口,形成光亮的塑性剪切面。

随凸模挤入板料深度的增大,塑性变形程度增大,变形区材料硬化加剧,冲裁变形抗力不断增大,直到刃口附近侧面的材料由于拉应力的作用出现微裂纹时,塑性变形阶段便告终,此时冲裁变形抗力达到最大值。

第二章-冲裁工艺与冲裁模具设计PPT课件

都有搭边。材料利用率低,但能保证冲裁件质量,

模具寿命较高。

少废料排样

模具只沿工件部分外形轮廓冲裁,只有局部有

搭边。废料较少,工件质量不高,模具摩损快。

无废料排样

工件间、工件与条料间均没有搭边的存在。模具刃口

沿板料依次切下获取工件。材料利用率高,工件质量差,

模具易损坏。

裁板

纵裁

联合裁

横裁

21

冲压工艺力和压力中心的计算

概 念:

~是冲裁时压力机应具有的最小压力,是完成分离

所必需的力和其它附加力(卸料力、推料力、顶料力)的

总和。它是设计模具、选择压力机的重要依据。

冲裁力的计算

使板料发生分离的力称为冲裁力。一般平刃冲裁模的冲裁

力P可用下式计算:

= KLt

(K-系数,取1.3)

合理冲裁间隙值的确定:

❖ 工件断面质量无严格要求时,应取大间隙值;

❖ 工件的断面质量和制造精度较高时,应取较小间隙值;

❖ 在设计冲模刃口尺寸时,应考虑模具摩损因素,冲裁

间隙应取最小值。

6

方法1:理论确定法

如右图所示,可得冲裁间隙为:

= 2( − ℎ0 )tan = 2(1 − ℎ0 Τ)tan

能与其冲压时定位 基准重合 ,

并选择在冲裁过程中基本上下

不变动的面或线上。

9

凸、凹模刃口尺寸的计算

重要性:

冲模刃口处的尺寸及制造公差直接影响工件的尺寸

精度,合理的冲裁间隙也靠其保证。

前提:

尺寸

计算

的原

则:

因冲裁间隙的存在,落下的料和冲出的孔都带有锥

度,且落料件的大端尺寸与凹模刃口尺寸相近,冲出

冲裁工艺分析及排样设计PPT课件

φ81 1

R1 R1

φ42

衬套零件图

7

φ1 04

衬套落料工序件

φ8 1 R1

衬套拉深工序件

15

φ29.3

衬套冲孔工序件

R1 φ4 2

衬套翻孔工序件

7

2

第2页/共77页

我们选取衬套零件的两个冲裁工序件的模具设计作为项目1,通过完成该项目来 学习冲裁工艺与模具设计知识。

任务1 冲裁工艺分析及排样设计

为了完成该任务,需用到的知识点有: 冲压与冲模的概念;冲压加工特点;冲裁的概念;落料与冲孔的区别;冲裁 断面特征及影响因素;冲裁件的工艺性;排样设计原则;排样分类;搭边及步 距的概念;排样图的内容;材料利用率的计算。

每个模具设计项目按实际工作顺序,分解成若干个任务,通过完成这些任务 来学习相关的知识点。

对于五个项目没有涉及的有必要了解的内容,采用知识拓展的形式列出。

1

第1页/共77页

15

如图所示的冲压件名称是衬套,材料为 Q235冷轧钢板,料厚1mm,年产量3万件, 由落料、拉深、冲孔、翻边四个工序冲压完 成。

图2-2 衬套冲孔工序件 前预冲孔 9

第9页/共77页

1.5 落料与冲孔的区别: ①加工目的不同

落料是为了获得一定尺寸和外形轮廓的工件。冲孔是为了得到工件的内孔。

外形加工属 于落料

内孔加工属 于冲孔

10

第10页/共77页

②模具刃口尺寸计算方法不同 落料件大小由凹模决定,因此选择凹模作基准,冲裁间隙放在凸模侧。

冲孔大小由凸模决定,选择凸模作基准,冲裁间隙放在凹模侧。

冲孔从凹模中漏下的是废料,落料从凹模中漏下的 是工件。

凸模

凹模

11

冲裁工艺ppt课件

2、刃口计算方法

(1)凸、凹模分开加工 即:在设计图上分别标注凸、凹模尺寸及公差

刃 口 计 算

必须同时满足下列两个条件 (1)形状简单 (2)符合δ凸+δ凹≤Zmax-Zmin 计算方法: ①落料 工件标注尺寸为(D-Δ) 先计算凹模尺寸: D凹=(D-xΔ)+δ凹 减去间隙为凸模尺寸:D凸=(D-xΔ- Zmin)-δ凸

n为凹模刃口卡住工件或废料个数

顶件力 反冲压方向从凹模中顶出工件 F顶=k顶F

(各系数K可查P57表3-8)

降低冲裁力的措施: ①.选用阶梯凸模

落料、冲孔,多孔冲制时,凸模刃口阶梯差 (0.5~1)t。

b

第 二 章 冲 裁

②.选用斜刃口模具

模具刃口做成斜面。落料时凹模为斜刃口; 冲孔时凸模为斜刃口。

③加热冲裁

冲 裁 力

2、卸料、推件力 卸料力 从凸模上卸去条料: F卸 = k 卸 F 推件力 顺冲压方向从凹模中推出工件: F推 = n k 推 F

故:先确定凹模尺寸→减去间隙为凸模尺寸。

冲孔:工件尺寸取决于凸模尺寸。

故:先确定凸模尺寸→加上间隙为凹模尺寸。

刃 口 计 算

(2)按刃口磨损规律 凹模:磨损后刃口尺寸变大。故:落料 刃口尺寸应等于或接近于工件落料最小极限 尺寸 D 。 凸模:磨损后刃口尺寸变小。故:冲孔 凸模刃口尺寸应等于或接近于工件冲孔最大 极限尺寸 d 。 无论落料或冲孔,凸、凹模磨损都使间 隙加大,故Z应取最小值Z min 。 (3)模具刃口制造公差δ 高于工件精度(Δ)2~4级; 工件一般为IT8~14,模具IT6~9; 或:取工件公差Δ的1/3~1/4 或:查表3-6,P49

(2)凸、凹模配合加工

①条件:形状复杂; 或δ凸+δ凹﹥Zmax-Zmin

冲裁工艺与冲裁模PPT课件

23

注意:

为保证初始间隙值小于最大合理间隙,必

须满足下列条件:

T A Zmax Zmin

T 2

或者取:

T

0.(4 Zmax

Z

)

min

A 2

A

0.(6 Zmax

Z

)

min

24

25

26

(2)凸凹模配合加工时

配合加工:先做好其中的一件为基准件,然后以此基准 件来加工另外一件,使他们之间保持一定的间隙。基准 件上标注尺寸和制造公差,另一件仅标注基本尺寸并注 明配做的间隙值。

33

⑶对基准件的尺寸进行分类(A、B、C三类)计算:

根据凸模刃口磨损情况,其尺寸变化可分为三类: ①凸模刃口磨损后,尺寸A增大,按落料凹=△/4,则:

A (60 0.5 0.74)00.74/ 4

34

②凸模刃口磨损后,尺寸B1、B2减小,按冲孔凸模类尺寸 计算。

落料件,凹模为基准件。冲孔件,凸模为基准件。

27

尺寸分类:

A类:磨损后尺寸增加 B类:磨损后尺寸减小

C类:磨损后尺寸不变

0.5

28

29

30

31

作业:

冲裁如图a所示制件,材料为A3,料厚4mm, 试用凸凹模配做法计算凸凹模的刃口尺寸及制造公差。

32

解:⑴确定基准件:此冲裁模为冲孔模,以凸模为基准件。 ⑵画出基准件的磨损图:凸模刃口磨损情况如图b所示.

t

式中: h ——凹模洞口的直刃壁高度; t ——板料厚度。

41

42

表3-7 卸料力、推件力、顶件力系数

注:卸料力系数Kx在冲孔、大搭边和轮廓复杂时取上限值。