2019年柔性制造系统技术培训课件

合集下载

柔性制造系统技术PPT

特点:柔性好;适用于多品种中小批量生产

新技术:数控技术、计算机编程技术等

2020/4/10

11

二、发展历程的第二种划分方法(五个阶段)

3、第三阶段(1965年-):柔性制造,包括计算机直接 控制(DNC)、FMS和FMC。

特点:柔性、高效率;适用于多品种中小批量生产 ;

新技术:GT,DNC,FMS,监控技术……

管理、控制和优化。

2020/4/10

4

三、柔性自动化制造技术在功能上的含义

可 用 TQCSEF 模 型 来 描 述 柔 性 自 动 化 制 造

技术的目标。

•T(Time)——时间,加速新产品研制,缩短交货 期

•Q(Quality)——质量

•C(Cost) ——成本

•S(Service)——服务

•E(Environment)——环保

1、1936年美国通用汽车公司工作人员认为:在一个生产 过程中,机器之间的零件转移不用人去搬运就是“自动化 ”。即:以机械代替人力操作,自动完成特定的作业。

2、随着计算机的出现和应用,自动化的概念扩展为:用 机器包括计算机代替或辅助人的体力劳动和脑力劳动,按 照需求和目标,灵活、自动地完成特定的作业。

1990年4月由日本倡导。 特点:集成日本的企业技术、欧共体的精密工

程技术、美国的系统技术等

以上介绍五个阶段,是国外发达国家的发展历程。我国 与国外发达国家相比,有所滞后,目前正在努力跟进。

2020/4/10

13

作业

1、柔性自动化制造技术的发展先后经历了哪 五个阶段?

(1)刚性自动化 (2)数控加工 (3)柔性制造 (4)计算机集成制造系统 (5)智能制造系统

1、第一阶段(1913年-):刚性自动化,包括刚性生产 线和自动单机。

项目六柔性制造系统认知课件

05

柔性制造系统的应用案例

汽车制造业应用案例

总结词

汽车制造业是柔性制造系统应用的重要领域,通过采用柔性制造系统,汽车企业可以实现小批量、多品种的生产 方式,满足市场多样化需求。

详细描述

随着汽车市场的不断变化和消费者需求的多样化,汽车企业需要快速调整生产以适应市场需求。柔性制造系统在 汽车制造业中的应用可以实现混流生产,即在不同生产线上同时生产不同型号、配置的汽车。这种生产方式不仅 可以提高生产效率,降低生产成本,还可以快速响应市场变化,满足消费者个性化需求。

03

柔性制造系统的关键技术

数控技术

数控技术是实现柔性制造系统 的核心技术之一,它能够实现 高精度、高效率的加工和制造 。

数控技术通过数字化控制,实 现了对加工过程的精确控制, 提高了加工精度和加工效率。

数控技术还可以实现多轴联动 加工,能够加工复杂曲面和异 形零件。

工业机器人技术

工业机器人技术是柔性制造系统的另一关键技术,它能够实现自动化、智能化的生 产。

系统优化与升级

技术升级

根据技术发展状况和生产需求变化,对系 统进行技术升级和改造,提高系统的性能

和适应性。

A 数据分析与改进

收集系统运行数据,分析生产过程 中的瓶颈和问题,提出针对性的优

化措施。

B

C

D

持续改进

建立持续改进机制,不断优化系统性能, 提高生产效率和产品质量。

扩展性与兼容性考虑

在系统设计之初就考虑未来扩展和兼容的 可能性,为未来升级和扩展留有余地。

柔性制造系统的优势与局限性

提高质量

高精度、高稳定性的加工设备,提高 了产品质量。

快速响应市场

能够快速调整生产,适应市场需求变 化。

柔性制造技术PPT课件

柔性制造系统特点

1 很强的柔性制造能力 2 设备利用率高 3 劳动生产率高 4 自动化程度高,产品质量稳定 5 经济效益高

2018/9/11

现代制造技术

2-5

柔性制造系统的类型

1 柔性制造单元(FMC——Flexible Manufacturing Cell)

FMC由单台计算机控制的数控机床或加工中心、环形托盘输送装置 或工业机器人组成。

例:零件号2、5,其 特征码位为[2313] 零件号1,3,4,6, 其特征码位为[2613]

特征码位法分组的缺点: —— 结果较粗,忽视了次要表面的工艺问题

2018/9/11 现代制造技术 2-19

代码码位 ----- 横向环节 No.1 Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ Ⅵ Ⅶ Ⅷ Ⅸ 分类步骤: 0 V V V V V V V 1) 按 零 件 分 代 1 V V V V 类编码结果统计各 码 2 V V V 分类标志出现的频 的 数, V V V V 数 3 2) 制订各种零 4 V V 件组的相似性标准, 5 V 按标准得到各组码 纵 6 域 ( No.1, No. V 2,…) 向 7 V 环 3) 比较每个零 件编码的各位代码 节 8 是否包括在某一码 9

2018/9/11 现代制造技术 2-2

柔性制造系统组成

柔性制造系统 加工系统 物流系统 控制与管理系统 过 程 控 制 过 程 监 视

加 工 设 备

辅 助 设 备

检 测 设 备

工 件 流

刀 具 流

过 程 调 度

以任意顺序自 动加工多种工件, 自动更换工件和刀 具,增加功能后可 实现工件自动清洗 与测量等

2-11

传统的独立垂直生产体系

2018/9/11

现代制造技术

柔性制造系统技术ppt课件

•综上所述,各种定义的描述方法虽然有所不同,但都反 映了FMS应具备以下特点:

•20世纪80年代末,FMS已经成为一项成熟的技术,并在世 界范围得到广泛应用。

3、我国FMS的研究状况

我国采取引进和开发相结合的方针,引进箱体类零件、旋转 体件及钣金件加工FMS的全部或部分硬件技术。

•1984是我国研制FMS的起步时间,比国外晚了17年。我国 第一套FMS系统是由北京机床研究所于1985年10月开发完成 的(JCS-FMS-1),用于加工数控机床直流伺服电机中的主 轴、端盖、法兰盘、壳体和刷架体等,它由5台国产加工中 心、日本富士电机公司的AGV(自动导引车)及4台日本产 的机器人组成,其控制系统由FANUC提供,据分析它的投 资回收期约为两年半。

2.1.2 柔性自动化制造技术的发展历程及现状

一、发展历程的第一种划分方法(三个阶段)

•刚性自动化 设备--自动/半自动机床、组合机床、组合机床自动线; 对象--单一品种大批量生产自动化; 特点--生产效率高、加工品种单一。 •柔性自动化 设备--NC、CNC、FMC、FMS等。 对象--多品种小批量甚至单件生产自动化; •综合自动化 经营管理、开发设计、加工装配、质量保证自动化,CIMS 、CE、LP、AM等。

•1983年-1985年,在国家的支持下北京第一机床厂、湖南 江麓机床厂、郑州纺织机械厂、广西柳州开关厂等一些单位 分别率先从德国、日本进口了国内第一批FMS。

•1985年后在国家机电部“七五”重点科技攻关项目的支持 和国家863高技术发展计划自动化领域的工作的带动下, FMS得到极大的重视和发展,进入了自行开发和部分进口的 交叉阶段。

三、柔性自动化制造技术的研究现状

3、单元系统及其技术 单元系统:以一台或多台数控加工设备与物料储运系

•20世纪80年代末,FMS已经成为一项成熟的技术,并在世 界范围得到广泛应用。

3、我国FMS的研究状况

我国采取引进和开发相结合的方针,引进箱体类零件、旋转 体件及钣金件加工FMS的全部或部分硬件技术。

•1984是我国研制FMS的起步时间,比国外晚了17年。我国 第一套FMS系统是由北京机床研究所于1985年10月开发完成 的(JCS-FMS-1),用于加工数控机床直流伺服电机中的主 轴、端盖、法兰盘、壳体和刷架体等,它由5台国产加工中 心、日本富士电机公司的AGV(自动导引车)及4台日本产 的机器人组成,其控制系统由FANUC提供,据分析它的投 资回收期约为两年半。

2.1.2 柔性自动化制造技术的发展历程及现状

一、发展历程的第一种划分方法(三个阶段)

•刚性自动化 设备--自动/半自动机床、组合机床、组合机床自动线; 对象--单一品种大批量生产自动化; 特点--生产效率高、加工品种单一。 •柔性自动化 设备--NC、CNC、FMC、FMS等。 对象--多品种小批量甚至单件生产自动化; •综合自动化 经营管理、开发设计、加工装配、质量保证自动化,CIMS 、CE、LP、AM等。

•1983年-1985年,在国家的支持下北京第一机床厂、湖南 江麓机床厂、郑州纺织机械厂、广西柳州开关厂等一些单位 分别率先从德国、日本进口了国内第一批FMS。

•1985年后在国家机电部“七五”重点科技攻关项目的支持 和国家863高技术发展计划自动化领域的工作的带动下, FMS得到极大的重视和发展,进入了自行开发和部分进口的 交叉阶段。

三、柔性自动化制造技术的研究现状

3、单元系统及其技术 单元系统:以一台或多台数控加工设备与物料储运系

柔性制造技术学习教材PPT课件

现代制造技术

2-10

零件分类编码的作用

1 有利于设计、工艺的标准化

2 便于检索和重复利用已有的资料

3 有利于实现专业化生产

企业按产品专业化生产体制

按零件专业化集中生产体制

4 有助于生产信息管理、使用的合理化 零件分类编码的直接目的是: a)对零件分类分组 b)信息收集和检索

现代制造技术

2018/5/1

柔性制造系统特点

1 很强的柔性制造能力 2 设备利用率高 3 劳动生产率高 4 自动化程度高,产品质量稳定 5 经济效益高

2018/5/1

现代制造技术

2-5

柔性制造系统的类型

1 柔性制造单元(FMC——Flexible Manufacturing Cell)

FMC由单台计算机控制的数控机床或加工中心、环形托盘输送装置 或工业机器人组成。

2) 同类零件存在形状结构上的相似性

→工艺方法也有相似性;

2018/5/1

现代制造技术

2-8

常用的零件分类成组方法

1 视检法

视检法是由有生产经验的人员通过对零件图纸仔细阅读 和判断,把具有某些特征属性的一些零件归结为一类。

2 生产流程分析法(PFA——Production Flow Analysis)

分类——使相似或相同的事物合在一起,使相异的事物分开。

2018/5/1 现代制造技术 2-14

分类系统的结构

横向分类环节——码位

I

纵 向 分0 1 2 3 . . . 9

III

0 1 2 3 . . . 9

N

0 1 2 3 . . . 9

I

II

0 1 . . 9

III

0 . . 9

柔性制造技术PPT课件

2-11

传统的独立垂直生产体系

2018/9/11

现代制造技术

2-12

专 业 化 生 产 结 构 体 系

2018/9/11 现代制造技术 2-13

分类系统组成

码位 横向环节Ⅰ 分类环节 横向环节Ⅱ 特征项或特征信息 纵向环节 0 1 2… 纵向环节 0 1 2…

分 类 系 统

分类标志

粗分

细分 表示各分类环节的具体含义, 如结构形状、尺寸、材料等。

1) 棱柱体类(包括箱体形、平板形)

2) 回转体类(长轴形、盘套形)

对加工系统而言,通常用于加工棱柱体类工件的FMS由立、卧式加工中心, 数控组合机床(数控专用机床、可换主轴箱机床、模块化多动力头数控机床等) 和托盘交换器等构成;用于加工回转体类工件的FMS由数控车床、车削中心、数控 组合机床和上下料机械手或机器人及棒料输送装置等构成。

现代制造技术 2-21

2018/9/11

FMS 加工系统的配置

1 互替式(并联)

2 互补式(串联) 3.混合式(并串联) FMS的加工对象

当所选定零件组的全部工序可以被一种机床独 立完成时,FMS可以只配置数量足够的相同型号机 床,这些机床之间是可以相互代替的。

当所选定零件组的全部工序不能被一种机 床独立完成时,FMS需要配置几种不同型号的机 床,各自完成特定的工作,这些机床之间是互 相补充的,不能相互替代。

2018/9/11 现代制造技术 2-23

FMS 对机床的要求

1 工序集中 2 控制功能强、柔性好

3 具有通信接口

4 高刚度、高精度、高速度 5 其它要求

a) 使用经济性好 b) 操作性、可靠性、维修性好

c) 自保护性、自维护性好

2019年柔性制造系统调度培训课件

流水车间(Flow Shop)调度 单件车间(Job Shop)调度 可重入(Re-entrant)生产调度

6

华中科技大学 机械学院

2019年10月31日

调度问题的复杂性

制造系统的复杂性、生产任务和调度目标的多样 性,决定了生产调度的复杂性。

系统建模难和模型求解难 系统运行性能评价指标的多样性 制造环境的随机性

7

华中科技大学 机械学院

2019年10月31日

FMS的组成

柔性制造系统(Flexible Manufacturing System) 是由若干数控设备、自动物料储运系统(MHS)、 计算机控制系统组成的自动化生产系统。它能 根据生产计划和生产品种的变化迅速调整生产, 适合多品种中、小批量生产。

15

华中科技大学 机械学院

2019年10月31日

DEDS的建模和分析方法

逻辑层次:在逻辑时间层次上研究DEDS中事件 和状态的序列关系

– 数学工具:形式语言/有限自动机,Petri网,马尔柯 夫链等

代数层次:在物理时间层次上研究DEDS的代数 特性和运动过程

– 数学工具:极大/极小代数

16

概述

制造系统 生产调度 调度问题的分类 调度问题的复杂性 柔性制造系统的组成与运行特点

3

华中科技大学 机械学院

2019年10月31日

制造系统

制造系统

生产设备、生产任务和生产目标 (生产三要素或调度三要素)

基本假设

一个生产任务由若干工件(job)组成 一个工件由若干有序操作(operation)组成 每个操作只能在一台生产设备上加工 加工操作不能中断 一台设备一次只能加工一个工件

4

6

华中科技大学 机械学院

2019年10月31日

调度问题的复杂性

制造系统的复杂性、生产任务和调度目标的多样 性,决定了生产调度的复杂性。

系统建模难和模型求解难 系统运行性能评价指标的多样性 制造环境的随机性

7

华中科技大学 机械学院

2019年10月31日

FMS的组成

柔性制造系统(Flexible Manufacturing System) 是由若干数控设备、自动物料储运系统(MHS)、 计算机控制系统组成的自动化生产系统。它能 根据生产计划和生产品种的变化迅速调整生产, 适合多品种中、小批量生产。

15

华中科技大学 机械学院

2019年10月31日

DEDS的建模和分析方法

逻辑层次:在逻辑时间层次上研究DEDS中事件 和状态的序列关系

– 数学工具:形式语言/有限自动机,Petri网,马尔柯 夫链等

代数层次:在物理时间层次上研究DEDS的代数 特性和运动过程

– 数学工具:极大/极小代数

16

概述

制造系统 生产调度 调度问题的分类 调度问题的复杂性 柔性制造系统的组成与运行特点

3

华中科技大学 机械学院

2019年10月31日

制造系统

制造系统

生产设备、生产任务和生产目标 (生产三要素或调度三要素)

基本假设

一个生产任务由若干工件(job)组成 一个工件由若干有序操作(operation)组成 每个操作只能在一台生产设备上加工 加工操作不能中断 一台设备一次只能加工一个工件

4

第四节 柔性制造技术.ppt

第四章 制造自动化技术

第四节 柔性制造技术

一、柔性制造系统概述

柔性制造系统(Flexible Manufacturing System—FMS)是集数控技术、计算机 技术、机器人技术及现代生产管理技术 为一体的现代制造技术。

FMS的发展

1967年英国Molins公司建成第一条FMS 70年代末80年代初,FMS商品化,从机加工

(3)扩展性 能方便地根据系统规模扩大输送范围和输 送量。

(4)灵活性 接受系统的指令,根据实际加工情况完成 不同路径、不同节拍、不同数量的输送工作。

(5)可靠性 平均无故障时间长。

(6)安全性 定位精度高,定位速度快。

FMS中常见的输送装置

a) 辊式

b) 链式 输送带

c) 带式

输送带典型输送线路

三、物流系统

物流系统一般由三个部分组成: (1)输送系统 (2)贮存系统 (3)操作系统

FMS物流系统对输送装置的要求

(1)通用性 能适合一定范围内不同输送对象的要求, 与物料存储装置、缓冲站和加工设备等的关联性好, 物料交接的可控制性和匹配性(如形状、尺寸、重量 和姿势等)好。

(2)变更性 能快速地、经济地变更运行轨迹,尽量增 大系统的柔性。

FMS的加工系统选择原则

⑤操作性、可靠性、维修性好。机床的操作、保养与 维修方便,使用寿命长。

⑥自保护性、自维护性好。如设有切削力过载保护、 功率过载保护、行程与工作区域限制等。有故障诊 断和预警功能。

⑦对环境的适应性与保护性好。对工作环境的温度、 湿度、噪声、粉尘等要求不高,噪声、振动小。

⑧其他。如技术资料齐全,机床上各种显示、标记等 清楚,机床外形、颜色美观且与系统协调。

有轨小车 a)地面轨道式 b)空间轨道式

第四节 柔性制造技术

一、柔性制造系统概述

柔性制造系统(Flexible Manufacturing System—FMS)是集数控技术、计算机 技术、机器人技术及现代生产管理技术 为一体的现代制造技术。

FMS的发展

1967年英国Molins公司建成第一条FMS 70年代末80年代初,FMS商品化,从机加工

(3)扩展性 能方便地根据系统规模扩大输送范围和输 送量。

(4)灵活性 接受系统的指令,根据实际加工情况完成 不同路径、不同节拍、不同数量的输送工作。

(5)可靠性 平均无故障时间长。

(6)安全性 定位精度高,定位速度快。

FMS中常见的输送装置

a) 辊式

b) 链式 输送带

c) 带式

输送带典型输送线路

三、物流系统

物流系统一般由三个部分组成: (1)输送系统 (2)贮存系统 (3)操作系统

FMS物流系统对输送装置的要求

(1)通用性 能适合一定范围内不同输送对象的要求, 与物料存储装置、缓冲站和加工设备等的关联性好, 物料交接的可控制性和匹配性(如形状、尺寸、重量 和姿势等)好。

(2)变更性 能快速地、经济地变更运行轨迹,尽量增 大系统的柔性。

FMS的加工系统选择原则

⑤操作性、可靠性、维修性好。机床的操作、保养与 维修方便,使用寿命长。

⑥自保护性、自维护性好。如设有切削力过载保护、 功率过载保护、行程与工作区域限制等。有故障诊 断和预警功能。

⑦对环境的适应性与保护性好。对工作环境的温度、 湿度、噪声、粉尘等要求不高,噪声、振动小。

⑧其他。如技术资料齐全,机床上各种显示、标记等 清楚,机床外形、颜色美观且与系统协调。

有轨小车 a)地面轨道式 b)空间轨道式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

下页

•S(Service)——服务

末页 结束

•E(Environment)——环保

•F(FlБайду номын сангаасxible)——柔性

5

四、柔性自动化制造技术的内涵

•自动化:自动去完成特定的作业。

•制造自动化(狭义):生产车间内,产品机械加工、 装配和检验过程的自动化;

•制造自动化(广义):包含产品设计、企业管理、

加工装配和质量控制等产品制造全过程综合集成自

上页

下页 3、今天,柔性自动化制造技术是指:在广义制造过程中 末页 的所有环节采用自动化技术,即对制造全过程进行优化规 结束 划、组织、运作、协调、控制与管理,以实现优质、高效

、低耗、敏捷和绿色生产的目标,并取得社会经济效益。

3

二、柔性自动化制造技术在形式上的三层含义 1、代替人的体力劳动;

2、代替或辅助人的脑力劳动;

动生产线

FMC,FMS

应用范围 大批大量生产 多品种、中小批量生产 各种生产类型

8

制造自动化技术的主要形式

20年代 刚性自动化

首页 上页 下页 末页 结束

汽车后桥齿轮箱加工自动线

9

制造自动化技术的主要形式

50年代 柔性自动化

首页 上页 下页 末页 结束

综合自动化

10

焊接机器人

70年代 综合自动化

末页

结束

13

作业

1、柔性自动化制造技术的发展先后经历了哪 五个阶段?

二、发展历程的第二种划分方法(五个阶段)

1、第一阶段(1913年-):刚性自动化,包括刚性生产 线和自动单机。

该阶段技术在20世纪40年代已经相当成熟。

特点:大批量生产;仅适用于单一品种

新技术:继电器程序控制组合机床

2、第二阶段(1930-):数控加工,包括数控和计算机

首页 数控。

上页

其 中 数 控 在 20 世 纪 50-70 年 代 发 展 迅 速 并 已 成 熟 ,

动化。

首页 上页

•制造自动化意义:显著提高劳动生产率、提高产品

下页

质量、降低制造成本、提高经济效益,改善劳动条

末页

件、提高劳动者的素质、有利于产品更新、带动相

结束

关技术的发展、提高企业的市场竞争能力。

6

2.1.2 柔性自动化制造技术的发展历程及现状

一、发展历程的第一种划分方法(三个阶段)

•刚性自动化 设备--自动/半自动机床、组合机床、组合机床自动线; 对象--单一品种大批量生产自动化; 特点--生产效率高、加工品种单一。

首页

的,变动困难 而是柔性的

经营管理等各方面

上页 下页

关键技术

继电器程序控制 数控技术,计算机控 系统工程,信息技术, 技术,经典控制论 制,GT,现代控制论 计算机技术,管理技术

末页 结束

典型系统 与装备

自动机床、组合 NC机床,加工中心, CAD/CAM系统,

机床,机械手,自 工业机器人,DNC, MRPⅡ,CIMS

1、1936年美国通用汽车公司工作人员认为:在一个生产 过程中,机器之间的零件转移不用人去搬运就是“自动化 ”。即:以机械代替人力操作,自动完成特定的作业。

2、随着计算机的出现和应用,自动化的概念扩展为:用 机器包括计算机代替或辅助人的体力劳动和脑力劳动,按 首页 照需求和目标,灵活、自动地完成特定的作业。

2.1.1 制造自动化技术的广义内涵 2.1.2 柔性自动化制造技术的发展历程及现状

首页

2.1.3 柔性自动化制造技术发展趋势

上页

下页

末页

结束

2.1.4 制造自动化技术涉及的相关内容

2

2.1.1 制造自动化技术的广义内涵

一、自动化概念的不断发展变化 自动化技术是人类在长期的生产活动中不断追

求的主要目标之一。

5、第五阶段(1991年-):智能制造系统(IMS),包 括计算机直接控制(DNC)、FMS和FMC。

1990年4月由日本倡导。 特点:集成日本的企业技术、欧共体的精密工程技

术、美国的系统技术等

首页 上页

以上介绍五个阶段,是国外发达国家的发展历程。我国

下页 与国外发达国家相比,有所滞后,目前正在努力跟进。

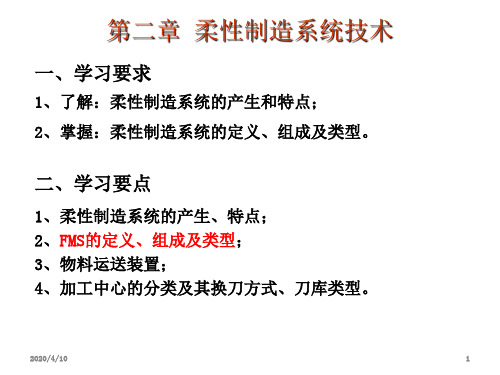

第二章 柔性制造系统技术

一、学习要求

1、了解:柔性制造系统的产生和特点; 2、掌握:柔性制造系统的定义、组成及类型。

二、学习要点

1、柔性制造系统的产生、特点; 首页 2、FMS的定义、组成及类型; 上页 3、物料运送装置;

下页

末页 4、加工中心的分类及其换刀方式、刀库类型。

结束

1

第一节 制造自动化技术概述

下页

末页 70-80年代计算机数控加工取代了数控加工。

结束

特点:柔性好;适用于多品种中小批量生产

新技术:数控技术、计算机编程技术等

11

二、发展历程的第二种划分方法(五个阶段)

3、第三阶段(1965年-):柔性制造,包括计算机直接 控制(DNC)、FMS和FMC。

特点:柔性、高效率;适用于多品种中小批量生产;

3、实现制造系统中人、机及整个系统的协调、 首页 管理、控制和优化。

上页 下页 末页 结束

4

三、柔性自动化制造技术在功能上的含义 可用TQCSEF模型来描述柔性自动化制造技术

的目标。

•T(Time)——时间,加速新产品研制,缩短交货 期

•Q(Quality)——质量

首页

•C(Cost) ——成本

上页

新技术:GT,DNC,FMS,监控技术……

4、第四阶段(1973-):计算机集成制造系统CIMS

首页

CIMS在20世纪80年代以来发展迅速。

上页

下页

特点:强调系统性和集成性;

末页

新技术:现代制造技术、管理技术、计算机技术、

结束

自动化技术、信息技术、系统工程技术……

12

二、发展历程的第二种划分方法(五个阶段)

度,节省劳动力, 节省劳动力,保证加工 工作与管理工作效率

保证加工质量,降 质量,降低生产成本, 和质量,提高对市场

低生产成本

缩短产品制造周期

的响应能力

控制对象 物流

物流

物流,信息流

通过机、电、液 以硬件为基础,以软 不仅针对具体操作和

特点

气等硬件控制方式 件为支持,改变程序即 工人的体力劳动,而且 实现,因而是刚性 可实现所需的转变,因 涉及脑力劳动以及设计、

•柔性自动化 设备--NC、CNC、FMC、FMS等。

首页 对象--多品种小批量甚至单件生产自动化;

上页

下页 •综合自动化 末页 经营管理、开发设计、加工装配、质量保证自动化,CIMS 结束 、CE、LP、AM等。

7

机械加工自动化

三种自动化形式比较

比较项目 刚性自动化

柔性自动化

综合自动化

实现目标

减轻工人劳动强 减轻工人劳动强度, 除左外,提高设计