输送机皮带长度计算公式

皮带机速度计算公式

皮带机速度计算公式好嘞,以下是为您生成的关于“皮带机速度计算公式”的文章:咱先来说说这皮带机啊,它在好多工厂、矿山啥的地方那可都是“大功臣”,不停地运输着各种物料。

要说这皮带机速度的计算,其实也不难,但是要搞清楚这里面的门道,那还得仔细琢磨琢磨。

我还记得有一次去一家工厂参观,那满车间的皮带机呼呼地转着,特别壮观。

当时我就好奇,这速度到底是咋算出来的呢?后来经过一番研究,算是弄明白了些。

这皮带机的速度计算公式呢,主要就是速度(V)=输送带走过的长度(L)÷运行时间(T)。

比如说,咱知道输送带在一段时间 T 内走过了 50 米的长度,而这段时间是 10 秒,那速度 V 就等于 50÷10 = 5 米/秒。

这里面要注意的是,这个长度 L 得测量准确喽。

有时候,输送带可能不是直线运行的,那咱就得把它走过的实际路径都算进去。

还有啊,这运行时间 T 也得掐准,不能有太大的误差。

咱再举个例子,假设输送带转了一圈,经过的路径长度是 20 米,而转这一圈用了 5 秒钟,那速度就是 20÷5 = 4 米/秒。

在实际应用中,影响皮带机速度的因素还不少呢。

比如电机的转速、皮带的松紧程度、滚轮的直径大小等等。

就说那皮带的松紧吧,如果皮带太紧了,运行起来阻力就大,速度可能就达不到预期;要是太松了呢,又容易打滑,速度也不稳定。

还有电机的转速,要是电机转速不够,那皮带机速度肯定快不了。

这就好比一个人跑步,腿迈得慢,速度自然就上不去。

滚轮的直径大小也有讲究。

直径大的滚轮,转一圈输送带走过的距离就长,速度相对就快;直径小的滚轮,转一圈输送带走的距离短,速度也就慢些。

总之啊,要想准确算出皮带机的速度,不仅要把公式用对,还得考虑到各种实际的影响因素。

回想那次工厂参观,看着那些忙碌的皮带机,我就在想,这看似简单的机器,背后藏着这么多的学问。

咱平时生活里用到的好多东西,不都是这样嘛,表面上看着普通,深挖下去都有不少的知识和技巧。

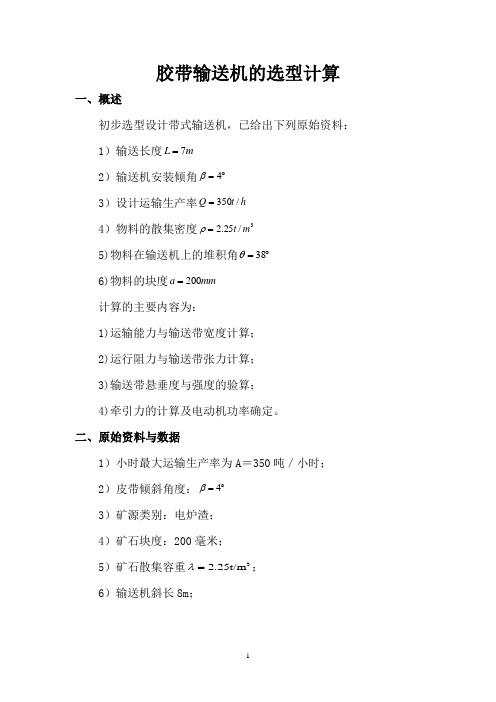

皮带输送机选型设计

胶带输送机的选型计算一、概述初步选型设计带式输送机,已给出下列原始资料:1)输送长度m L 7=2)输送机安装倾角︒=4β3)设计运输生产率h t Q /350=4)物料的散集密度3/25.2m t =ρ5)物料在输送机上的堆积角︒=38θ6)物料的块度mm a 200=计算的主要内容为:1)运输能力与输送带宽度计算;2)运行阻力与输送带张力计算;3)输送带悬垂度与强度的验算;4)牵引力的计算及电动机功率确定。

二、原始资料与数据1)小时最大运输生产率为A =350吨/小时;2)皮带倾斜角度:︒=4β3)矿源类别:电炉渣;4)矿石块度:200毫米;5)矿石散集容重3t/m 25.2=λ;6)输送机斜长8m ;图1-1三、胶带宽度的计算选取胶带速度v=0.4米/秒;按堆积角 38=ρ得500=K ;得99.0=C所以带宽 mm 36.886199.04.025.2500350c =⨯⨯⨯⨯==νκγξQ B 考虑降尘,货载块度及胶带的来源,选用1400mm 宽的尼龙芯胶带。

单位长度重量m /kg 65.25q =,胶带厚度mm d 17=四、胶带运行阻力与张力的计算1、直线段阻力的计算4-1段阻力W4-1为NL q q L q q q F h 91.208007.07)37.25194.2381(997.004.07)19637.25194.2381(sin )(cos 0110z =⨯⨯++⨯⨯⨯++=++++=ββϖ)( 式中: q ——每米长的胶带上的货载重量m N /,m N /94.23810q ——每米长的胶带自重m N /37.2511q ---为折算到每米长度上的上托辊转动部分的重量m N /,m N q /1961.1/8.9221=⨯=式中 1G ——为每组上托辊转动部分重量N ,m N /6.2151l ——上托辊间距m ,一般取m 5.1~1;取m l 1.11=L ——输送机2-3段长度m 7;1ϖ——为槽形托辊阻力系数查带式输送机选型设计手册04.01=ϖ;β——输送机的倾角;其中sin β项的符号,当胶带在该段的运行方向式倾斜向上时取正号;而倾斜向下时取负号;2-3段的阻力k F 为N L q L q q F k 92.3807.0737.251997.0035.07)55.9337.251(sin cos 0220-=⨯⨯-⨯⨯⨯+=-+=ββϖ)(式中: 0q ——每米长的胶带自重m N /37.2512q ——为折算到每米长度上的上托辊转动部分的重量,m N /,m N q /55.932.2/8.9212=⨯=式中 2G ——为每组下托辊转动部分重量N ,m N /8.2052l ——下托辊间距m ,一般取上托辊间距的2倍;取m l 2.22=L ——输送机3~2段长度m 7;2ϖ——为槽形托辊阻力系数查带式输送机选型设计手册035.02=ϖ不计局部阻力时的静阻力N F F F k zh w 99.204192.3891.2080=-=+=2、局部阻力计算(1)图1-1中1~2段和3~4段局部阻力。

各种输送方式及计算公式

(一)气力输送分类

气力输送的主要参量

•(1)沉降速度和悬浮速度: • 沉降速度Vf:

粒子在静止流体中自由下落,最终达到匀速沉降时粒子的速度称为沉降速度。 即作用于粒子的重力、浮力、阻力之和为零时的速度。

Vf

4 gds s a 3C a

• 悬浮速度Vα :

粒子在匀速气流中保持静止或悬浮状态时气流的速度称为 该粒子的悬浮速度。V α =V f。

气力输送系统组成

• (2)惯性卸料器: • 又叫大弯头卸料器, 借助惯性力使物料分离, 设备高度小,跨度大, 有利于设备之间的连接, 适用于粒状物料。

气力输送系统组成

• (3)离心式卸料器:又称旋风分离器,利用两相流旋转时离

心力的作用使料气分离。

旋风分离器

• 4、除尘器: • (1)离心式除尘器: • 提高除尘途径:

• 包络线与水平轴线的交点e的坐标

2

X 最大=

r斗 r斗 h 2

2

h

Hale Waihona Puke • 出料口下边到轮子水平轴线的距离

Z (1.5~2)r 轮

六、气力输送装置

• 输送原理:利用气流的能量,使粉体物料沿管道移动。 • 一、气力输送的特点和分类: • 1、优点:结构简单,工艺布置灵活,输送距离大,密封性 好,适应性广,自动化程度高,生产 率 高。 • 2、缺点: 动力消耗大,磨损严重,不宜输送湿物料,系统噪音大。 • 3、分类: 吸送式:用风机吸入口的负压,将物料吸入管道的输送方式 压送式:用风机输出的高压气流,将喂入的物料吹送的输送 方式 混合式 :吸送和压送组合的输送方式

• 可知,一般情况下网路的阻力H • H=RQ2 • 式中 R一网路的阻力系数; Q一网路的气流流量。

皮带计算标准公式

皮带计算标准公式一、 条件,皮带长度L ,巷道倾角β,运输能力(一般取350或400)A ,带速V (一般取1.6,2,2.5,3.15,常用2),松散度γ(一般取1),煤的堆积角度a ,倾角系数C ,最大块度Amax (一般为300-400之间),货断面系数K ,上托辊间距L ’(1-1.5m 一般取1.2m ),下托辊间距L ”(2-3,一般2.5或3),上托单位重量q G ’(一般取9.2kg/m ) ,下托单位重量q G “(2.5m 时4.4kg/m ;3m 时为3.7kg/m ),胶带每米重量q d ,(1000mm 取11.4kg ,800mm 取10.8),运行阻力系数ω′胶带抗拉强度BGX (一般1000mm 取14000N/cm ,10000 N/cm ),输送带安全系数M ′2、胶带宽度计算0.43)m ==(运输能力A=350-400 载货断面系数K=458 松散度γ=1 倾角系数C=0.9 带速V=23、对皮带进行块度效验 B ≥2Amax+2004、胶带运行阻力与胶带张力计算①运行阻力计算:取运行阻力系数ω′=0.05,ω″=0.025每米物料重量q=Q/(3.6×V)=Wzh=g(q+qd + qg′) Lω′cosβ+g(q+qd) L sinβ= (N)W K =g (qd+ qg″) Lω″cosβ± g qdL sinβ(上运为加,下运为减)= (N)②胶带张力计算ˋ1 1′用逐点计算法求胶带个点张力S 2≈S1S 3=1.04S2S 4=1.04S3=1.042S1=1.08 S1S 5=S4+Wk=1.042S1+WK=1.08 S1+WKS6=1.04S5=1.043S1+1.04Wk=1.12 S1+1.04WkS 7=S6+Wzh=1.043S1+1.04Wk+Wzh=1.12 S1+1.04Wk+WzhS8≈S9=1.04S7=1.044S1+1.042Wk+1.04Wzh=1.17S1+1.08Wk+1.04Wzh2′、按摩擦传动条件考虑摩擦力备用系数列方程,得:S 9=S1(1+((e uα-1)/m″))=S1(1+((e0.2×8.225-1)/1.15))=4.663 S1S9=1.17 S1+1.08WK+1.04WZH3′联立1′2′ S9=4.663S1解得:S1=(N) S5= (N)S2=(N) S6= (N)S 3=(N) S7= (N)S4=(N) S8≈S9= (N)4、胶带悬垂度与强度的验算(1)悬垂度验算:重段最小张力S6=N按悬垂度要求重段允许的最小张力为:Smin=5×(q+q d)Lg′×g×cosβ=NSmin<S6胶带悬垂度满足要求(2)胶带强度验算:胶带允许承受的最大张力为:Smax=BGX/M′=1000000/9=111111NSmax>S9 因此胶带强度满足要求5、牵引力与电机功率输送机主轴牵引力为:W0=S9-S1+0.04(S9+S1)=(N)电动机功率为:N=W0×V/1000η= KW。

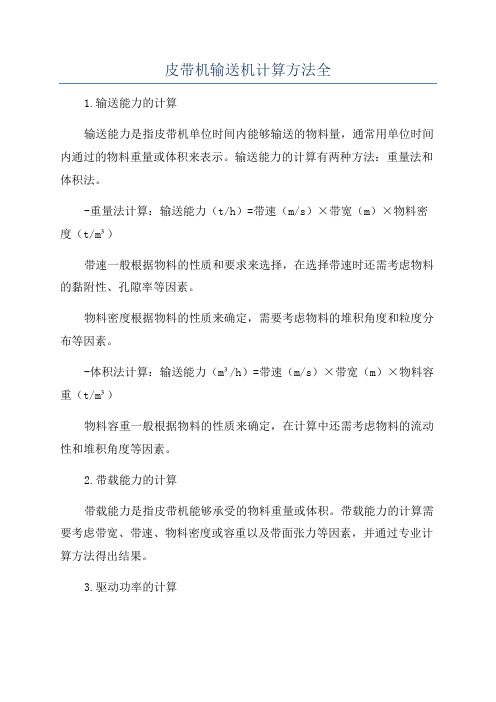

皮带机输送机计算方法全

皮带机输送机计算方法全1.输送能力的计算输送能力是指皮带机单位时间内能够输送的物料量,通常用单位时间内通过的物料重量或体积来表示。

输送能力的计算有两种方法:重量法和体积法。

-重量法计算:输送能力(t/h)=带速(m/s)×带宽(m)×物料密度(t/m³)带速一般根据物料的性质和要求来选择,在选择带速时还需考虑物料的黏附性、孔隙率等因素。

物料密度根据物料的性质来确定,需要考虑物料的堆积角度和粒度分布等因素。

-体积法计算:输送能力(m³/h)=带速(m/s)×带宽(m)×物料容重(t/m³)物料容重一般根据物料的性质来确定,在计算中还需考虑物料的流动性和堆积角度等因素。

2.带载能力的计算带载能力是指皮带机能够承受的物料重量或体积。

带载能力的计算需要考虑带宽、带速、物料密度或容重以及带面张力等因素,并通过专业计算方法得出结果。

3.驱动功率的计算驱动功率是指驱动皮带机的电机所需的功率大小。

驱动功率的计算需要考虑输送能力、物料密度或容重、带速、带宽以及传动效率等因素。

-驱动功率(千瓦)=输送能力(t/h)×承载高度(m)×重力加速度(9.8m/s²)/3600/1000承载高度是指物料从起始点被提升至终点所需的高度。

4.带宽的选择带宽是指带状输送机输送带的有效宽度。

带宽的选择需要综合考虑物料的粒度、湿度、流动性以及工艺要求等因素。

一般可以根据经验公式或流程图来确定带宽。

综上所述,皮带机输送机的计算方法包括输送能力的计算、带载能力的计算、驱动功率的计算和带宽的选择等。

这些计算方法需要根据具体的物料性质、工艺要求和生产条件来确定,可以借助专业的计算软件和标准规范进行计算。

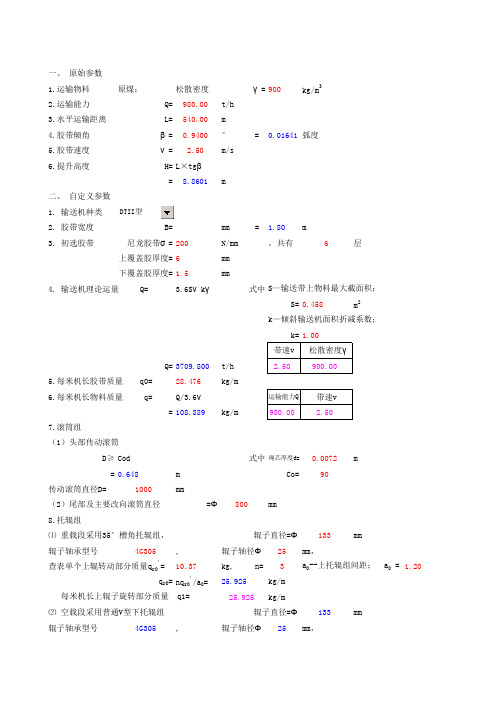

皮带机输送机计算方法全

1.运输物料原煤;松散密度 γ=900kg/m 32.运输能力Q=980.00t/h3.水平运输距离L=540.00m4.胶带倾角β=0.9400° =0.01641弧度5.胶带速度ν=2.50m/s6.提升高度H=L×tg β=8.8601m1. 输送机种类2. 胶带宽度B=mm = 1.80m3. 初选胶带尼龙胶带σ=200N/mm ,共有6层上覆盖胶厚度=6mm 下覆盖胶厚度=1.5mm4. 输送机理论运量 Q= 3.6S νk γ式中S=0.458m 2k=1.00Q=3709.800t/h5.每米机长胶带质量 q0=28.476kg/m6.每米机长物料质量 q=Q/3.6ν=108.889kg/m 7.滚筒组D≥Cod 式中绳芯厚度d=0.0072m=0.648m Co=90传动滚筒直径D=1000mm800mm 8.托辊组133mm辊子轴承型号4G305,辊子轴径Φ25mm,10.37kg, n=3 1.20q r0=nq r0'/a 0=25.925kg/m 25.925kg/m133mm辊子轴承型号4G305,辊子轴径Φ25mm,(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段采用35°槽角托辊组, 辊子直径=Φ⑵ 空载段采用普通V型下托辊组辊子直径=Φ每米机长上辊子旋转部分质量 q1=一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;查表单个上辊转动部分质量q r0'=a0--上托辊组间距; a 0 =(1)头部传动滚筒16.09kg, n=2 3.00q r0=nq r0'/a u =10.727kg/m 10.727kg/m=359.00rpm 0.02200.3500190.0000m3.0000mF 1==23599.05NF 2=Hqg =9464.34NF 3==1296.00N 式中A=0.01×B =0.0180m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =353.16NF 5=式中=2637.48NC ε=0.43a 0--上托辊组间距;a u =⒑ 上下胶带模拟阻力系数 ω=⒒ 胶带与传动滚筒之间的摩擦系数 μ=⒓ 拉紧方式垂直重锤拉紧,拉紧位置至头部距离 L1=⒔ 清扫方式头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器每米机长下辊子旋转部分质量 q2=⑶ 辊子旋转转速 n=30×ν/(3.14×r)查表单个下辊转动部分质量q r0'=μ3—清扫器与胶带之间的摩擦系数;⒌ 托辊前倾阻力L e ⒊ 头部清扫器对胶带阻力L ωg(2q 0+q+q 1+q 2)三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒋ 尾部清扫器对胶带阻力P—清扫器与胶带之间的压力;⒈ 胶带及物料产生的运行阻力⒉ 物料提升阻力2AP μ3C εL e μ0(q+q 0)gcos βsin ε⒕ 导料板长度 l=A—清扫器与胶带接触面积;C ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中=1302.19Nμ2=0.60Iv=Q/3.6γ(=Svk)= 1.145=1.145m 3/sb 1=1.60mF 7==2576.25NF 8=5400.00NF 9=Bk 1式中=0.00Nk 1=0.00N/m B=1.80mF u ==46628.48NP 0==116571.19w =116.57KwP e =式中=150.96Kwη1=0.96η2=0.96η3=0.98P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9μ2Iv 2γgl/v 2b 12Iv—物料流量;μ2—物料与导料板之间的摩擦系数;⒍ 导料板阻力10. 驱动滚筒圆周驱动力F u V ⒉ 电动机功率计算五、传动功率计算及驱动设备选型 b 1—导料板内部宽度;Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)k 1—刮板系数;⒎ 给料点处物料附加阻力⒐ 犁式卸料器附加阻力ε—托辊前倾角;⒈ 传动滚筒轴功率计算η4=0.90η5=0.9523599.05N 9464.34N电机功率P=160.000kW1500.00rpm滚筒直径Dr= 1.00m带速V= 2.50m/s 滚筒转速n 2=47.75减速器减速比i=31.42取减速比i=31.500实际带速2.493m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中a 0=1.20m(h/a)max =0.01S 2min ≥20213.24NS kmin ≥a u q 0g/8(h/a)max式中a u --下托辊组间距;=10475.61Na u =3.00m传动滚筒式中K A =1.50S 1min ≥K A F u /(e μФ2-1)胶带围包角 Ф2=200.00°时=29227.38Ne μФ2=3.39μ=0.35⑵ 减速器(h/a)max --两托辊组间允许的胶带垂度;K A --滚筒起动系数;η5--不平衡系数;减速器型号---B3SH10-31.5,共1台η4--电压降系数;a 0--上托辊组间距;⑵ 空载段允许最小张力⒊ 驱动设备选型六、输送带张力计算⒈ 胶带在允许最大下垂度时输送带张力⑴ 重载段允许最小张力⑴ 电动机YB355S-4,V=6000V,共1台电动机转速 n 1=⒉ 滚筒与胶带在临界打滑状态时输送带张力 输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

煤矿机电常用公式汇总

矿井机电常用选型、验算公式汇总第一篇矿井机电设计部分一、水泵的选型计算1、水泵选型依据《煤矿安全规程》第二百七十八条规定,主要排水设备应符合下列要求:水泵:必须有工作、备用和检修水泵。

工作水泵的能力,应能在20h内排水矿井24h 的正常涌水量,(包括充填水及其他用水)。

备用水泵的能力应不小于工作水泵能力的70%,工作和备用水泵的总能力,应能在20h内排出矿井24h的最大涌水量。

检修水泵的能力应不小于工作水泵能力的25%。

配电设备:应同工作、备用以及检修水泵相适应,并能同时开动工作和备用水泵。

2、水泵的选型计算正常涌水时期,水泵必需的排水能力QB ≥2024q(m3/h)最大涌水时期,水泵必需的排水能力Qmax ≥2024qmax (m3/h)水泵必须的扬程HB=Hc(1+sin 12.0~1.0)式中:q—正常涌水量(m3/h)Qmax—最大涌水量(m3/h)Hc = Hg+(车场与最低吸水水面标高差)+(排水管出口高出上一水平的高度)α-井筒倾角;0.1~0.12-扬程损失系数。

初选水泵根据涌水量QB和排水高度HB,自产品目录查符合要求的水泵3、水泵稳定性校验为保证水泵工作稳定性,应符合0.9H0≥HC ,其中,H0为水泵零流量时的扬程,根据水泵的特性曲线查找。

4、确定水泵台数根据《煤矿安全规程》第二百七十八条规定:水泵必须有工作、备用和检修水泵。

工作水泵的能力,应能在20h 内排水矿井24h 的正常涌水量,(包括充填水及其他用水)。

备用水泵的能力应不小于工作水泵能力的70%,工作和备用水泵的总能力,应能在20h 内排出矿井24h 的最大涌水量。

检修水泵的能力应不小于工作水泵能力的25%。

比较Q 、Qmax 、Qe 可知,正常涌水时期需要水泵的台数:n1=eQ Q (台)最大涌水期需要投入工作水泵台数n1+ n2 =eQ Q m ax(台) Qe —水泵的额定流量 (m3/h)备用水泵:n3= n1×0.7 (台) 检修水泵 n4= n1×0.25 (台) 一共需要的水泵数量为:n= n1+ n2+ n3+ n4 5、管路趟数确定管路选择依据《煤矿安全规程》第二百七十八条规定:水管:必须有工作和备用的水管。

皮带运输机计算

;(v Q qG6.3)——输送机倾角(0)。输送机的模拟摩擦系数f如表2-2所示。

2.4.7传动滚筒最大扭矩的计算单滚筒驱动时,传动滚筒的最大扭矩maxM按式(2-24)进行计算。

2000 maxD FMU(2-24)式中D——传动滚筒直径(mm);查DTⅡ(A)型带式输送机设计手册表1-6,初选传动滚筒的直径为630mm。计算过程如下:mkNmNM83.019.8272000 630 2626max

T为:mNnPTWA2.82783 .75565.695509550(2)选择轴的材料该轴无特殊要求,选用45钢调质处理,查表得aBMP640。(3)估算轴的最小直径

3 n P Cd(2-13)式中P——轴传递的功率(kw);n——轴的转速(min/r);按扭转强度估算输入端联轴器处的最小轴径。按45钢,取110C。计算过程如下:

哈尔滨理工大学学士学位论文

- 18 - kwPA565.61000 5 .226262.5.2传动滚筒轴的设计与计算(1)求轴上的转矩T初选传动滚筒的直径为630mm,则其工作转速

W

n为:min/83.7563 .014.35.26060rDvnw已知kwPA48.6,min/83.75rnW,则转矩

);

电动机功率的计算电动机功率MP按式(2-15

)进行计算。" 'A MPP(2-15)21(2-16)式中——传动效率,一般在0.85~0.95之间选取;1——联轴器效率,98.01;2——减速器传动效率,按每级齿轮传动效率为0.98进行计算;(二级减速器2=0.98×0.98=0.96)'——电压降系数,一般取0.90~0.95;"——多电机功率不平衡系数,单电机驱动1";计算过程如下:9408.096.098.0