基于Hypermesh的吊钩有限元结构分析

基于HyperWorks的引擎盖安全钩优化设计

基于HyperWorks的引擎盖安全钩优化设计郑冬黎汪双群张胜兰湖北汽车工业学院湖北十堰442002摘要:某型轿车引擎盖安全钩在性能检测时发现手柄末端横向位移过大,经有限元分析得知该问题是由于安全钩支架的扭转刚度不足导致。

在不改变安全钩支架制造材料的前提下,基于HyperWorks的结构优化技术对支架进行改进设计,在支架的扭转刚度得到较大提高的同时,质量减轻了11.4%。

关键词:开口薄壁杆件,扭转刚度,优化设计,HyperWorks引言某型轿车引擎盖安全钩,在性能检测过程中,当安全钩的手柄和支架开度达最大时,手柄末端的位移超过了设计要求。

本文基于HyperWorks软件对该安全钩进行有限元分析及结构优化设计,在不改变材料的前提下,使其性能满足设计要求。

设计要求:安全钩检测时,在手柄和支架间夹角为11.48°,手柄最大移动位置处,对手柄末端横向施加50N的作用力,速度为10mm/min,支架固定不动,要求手柄下端的移动不超过5mm,且应力必须保证在材料开裂限制之内。

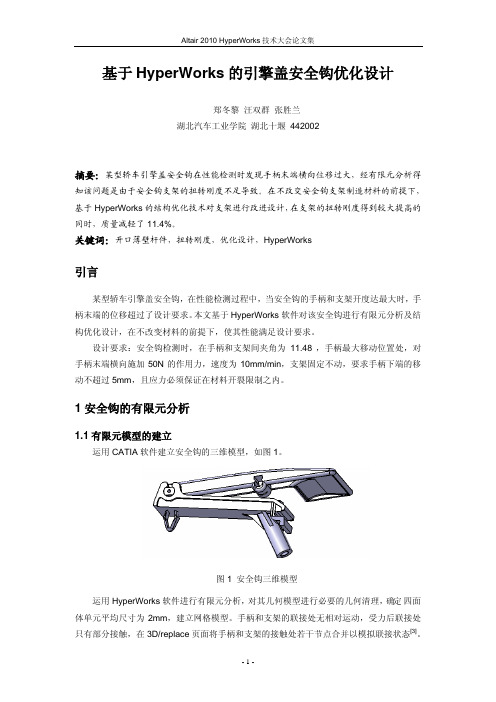

1安全钩的有限元分析1.1有限元模型的建立运用CATIA软件建立安全钩的三维模型,如图1。

图1 安全钩三维模型运用HyperWorks软件进行有限元分析,对其几何模型进行必要的几何清理,确定四面体单元平均尺寸为2mm,建立网格模型。

手柄和支架的联接处无相对运动,受力后联接处只有部分接触,在3D/replace页面将手柄和支架的接触处若干节点合并以模拟联接状态[3]。

在手柄末端横向施加50N的力;在与手柄联接端的支架支撑处选择8个节点施加三个移动自由度的约束,在另一端选择3个节点施加两个移动自由度的约束,两处施加的约束均最大范围覆盖支撑结构,用以模拟实际约束状况。

建立的有限元模型如图2所示。

图2 有限元模型1.2结果分析通过线性静态分析得模型位移云图(图3)和应力云图(图4)。

图3 位移云图图4 应力云图由云图知:手柄末端节点最大位移是7.12mm,大于许用位移5mm;安全钩受到的最大应力发生在手柄和支架联接处的接触点,最大应力是124MPa,小于手柄强度极限180MPa,大于支架强度极限100MPa。

基于HyperMesh的运输车车架有限元分析论文

基于HyperMesh的运输车车架有限元分析论文基于HyperMesh的运输车车架有限元分析论文0 引言车架作为车辆重要的承载部分,运输车中多数零部件如:驾驶室,发动机,变速箱,车桥等通常都直接与车架相连接。

在运动过程中,车架还承受各零部件产生的各种力与力矩的影响,承载情况的复杂性要求车架必须有足够的刚度和强度来避免其主体发生变形或者断裂的现象,以保证其安全可靠性及使用寿命。

但是,在以往的设计过程中,设计人员大多采用经验公式进行计算,这种方法并不能精准的计算出车架各部件应力和形变。

本文采用HyperWorks软件对车架结构进行有限元分析,运用Radioss及OptiStuct求解器分析了车架的应力和位移形变分布状态及自由模态分析,利用分析结果验证该车架设计的合理性,对后续的结构优化提供理论依据。

1 车架的几何模型及有限元模型本文以某造船厂运输车车架为研究对象,该车架由型钢焊接而成,两根纵梁为矩形截面型钢,总长9440mm,大梁式,前后等宽,纵梁最大断面尺寸为360mm×140mm×20mm,横梁最大断面尺寸为300mm×140mm×20mm,前后端横梁为Π型槽钢,中间横梁为矩形截面型钢,横梁的长度为920mm。

实际中,车架的形状结构复杂,支撑装置和固定装置多种多样,除几何形体不规则外还存在许多倒圆角和圆孔,如果在建模的过程中将这些细微之处全部考虑在内,就会导致网格的密度很大,单元尺寸极小,节点方程的数量庞大,因而增加求解时间,同时局部的网格质量无法保证,容易导致求解失真。

因此,有必要对车架的结构进行合理的简化,建立合理有效的模型,从而减少分析过程中的计算量,提高计算效率。

运用Pro/E三维建模软件对简化处理后的车架结构进行实体建模,为了避免部分零件出现几何缺陷或数据丢失的情况,我们通常将Pro/E 中建立的模型保存为.iges格式文件,把该格式文件直接导入HyperMesh中进行后续的网格划分。

基于Hypermesh的牵引车车架拓扑优化及有限元分析

基于Hypermesh的牵引车车架拓扑优化及有限元分析牵引车车架是牵引车的重要部件,其结构设计和优化一直是汽车工程领域的研究热点。

本篇文章将基于Hypermesh软件对牵引车车架进行拓扑优化和有限元分析。

首先,我们需要进行该车架的CAD建模。

通过对车架进行测量和采集数据,我们可以在软件中建立3D模型。

然后,在Hypermesh中进行前处理,包括网格划分、材料属性设定、边界条件设定等。

接下来,运用拓扑优化方法对车架进行优化,以降低其重量,提高车架的强度和刚度。

在进行拓扑优化时,我们需要设置指定的约束和目标函数。

约束条件可以包括材料体积和尺寸等考虑因素。

目标函数可以是最小化材料使用量或是最大化车架的强度和刚度,可以根据具体需求来设置。

拓扑优化的结果可以优化原始车架结构,使其变成更优的流线型设计,同时在一定程度上可以提高车架的强度和刚度。

完成拓扑优化后,我们开始进行有限元分析(FEA),对车架进行应力和变形分析。

通过给车架施加仿真荷载,可以预测车架在现实世界中的行为并帮助设计师进行结构优化。

有限元分析可以帮助我们预测车架在实际使用过程中的应力情况,从而确定关键部件的厚度、形状和位置,以及车架整体结构的强度设计。

在完成有限元分析后,我们可以根据分析结果对车架进行优化设计。

比如,可以调整材料的厚度和纤维层间距,以适应不同的承载情况和荷载要求。

同时,我们还可以根据分析结果对车架进行优化设计,如增加加强筋,调整截面形状等。

综上所述,通过Hypermesh软件对牵引车车架进行拓扑优化和有限元分析,可以帮助设计者快速分析车架结构,并在优化过程中提高其强度和刚度,以同时保持车架的轻量化和结构优化。

这样做可以显著提高牵引车车架的性能和使用寿命,同时减少制造成本和提高制造效率。

除了拓扑优化和有限元分析,还有其他的技术可以帮助完善牵引车车架的设计。

例如疲劳分析、碰撞模拟、流体动力学分析等。

这些分析可以帮助解决车架在使用过程中可能面临的问题,如疲劳、振动、碰撞等。

轻型商用车牵引钩有限元分析及优化

241 引言随着城市化进程不断加速,城市人口持续增长,轻型商用车在城市物流、蔬菜及海产品等短途运输中的作用变得越来越重要。

短途运输对时效性要求较高,牵引钩作为车辆的自救设备,在车辆发生故障而无法在短时间内完成维修时,可迅速牵引车辆继续行驶,从而可最大限度上节约时间、减小经济损失。

因此,对牵引钩进行有限元分析,验证其承载能力,保证车辆正常的牵引功能具有重要意义。

本文以某轻型商用车牵引钩为研究对象,根据GB28948《商用车辆前端牵引装置》中牵引装置的工作性能和试验要求,对牵引钩进行有限元分析。

根据分析结果,对牵引钩进行结构尺寸优化,优化后的牵引钩进行拉伸强度试验。

2 有限元分析2.1 建立有限元模型利用HyperMesh 软件中OptiStruct 模块,对牵引钩进行有限元分析计算。

使用壳单元模拟车辆局部纵梁,使用实体单元模拟牵引钩。

采用BOLT 功能,模拟车架及牵引钩之间的铆钉和螺栓连接,并在牵引钩与车架右纵梁之间建立面-面接触,模拟牵引钩与车架纵梁之间的相互作用。

在车架前悬支座及局部车架末端施加全约束,以车辆总重的0.5倍为载荷,在牵引钩前端中心点处施加集中载荷F=25 kN。

牵引钩材料为45#,其材料参数为:E=2.105×105MPa,泊松比=0.3。

为确保牵引车辆在行驶过程中的安全,将牵引钩的位移量控制在3 mm 以内。

牵引钩及局部车架有限模型共包含371776个单元和156 167个节点,如图1所示。

图1 牵引钩及车架有限元模型2.2 有限元结果分析及优化计算分析后得到牵引钩应变云图,如图2所示。

由图2可知,牵引钩在承受牵引过程中,牵引钩前端及右侧区域产生大变形,且在前端圆弧过渡区域外侧产轻型商用车牵引钩有限元分析及优化□文/王孟志 隽兆丰 张 磊 吴 昊(中国重汽集团汽车研究总院)【摘要】牵引钩作为车辆的重要零部件之一,其结构强度和工作可靠性直接影响汽车的安全性能。

文章采用HyperMesh 软件进行牵引钩有限元分析,并根据分析结果对牵引钩结构进行优化。

基于HyperWorks的参数化有限元分析平台研究

基于HyperWorks的参数化有限元分析平台研究董迎晖;余晗【摘要】针对HyperWorks软件在进行有限元分析时存在的操作复杂、容易出错以及分析者培训周期长等问题,文章运用语言和HyperWorks提供的接口函数,基于HyperWorks软件平台进行二次开发,结合多种CAE软件的二次开发经验,开发出一个全中文环境的轴类零件参数化有限元分析CAE流程自动化平台.在该参数化有限元分析平台中,能够快速完成轴类零件的参数化建模、网格划分、选择材料以及边界处理等前处理,然后对其求解及后处理;以某轴类零件静力学分析为例,运用该平台对其进行静力学分析,验证该参数化有限元分析平台具有流程自动化、引导式等特点,能够提高轴类零件的设计效率.% language and the API functions which is provided by HyperWorks are used to solve the problem that HyperWorks is so complex that the users usually make mistakes and need to be trained for a long time.A Chinese parameterized and automated FEM analysis platform is developed for statics analysis of shaft parts based on various re-development experience of CAE software and re-development of HyperWorks.In the FEM analysis platform, the parameterized modeling, grid division and material selection can be made quickly as well as the boundary condition defined and the result solved and found.The statics analysis of a shaft parts is conducted by the FEM analysis platform and the result verifies that the parameterized FEM analysis platform has the properties such as automated process and guided analysis, and it can improve the efficiency of shaft parts design.【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2017(040)004【总页数】5页(P443-446,566)【关键词】参数化;静力学分析;语言;HyperWorks二次开发;轴类零件【作者】董迎晖;余晗【作者单位】合肥工业大学机械工程学院,安徽合肥230009;合肥工业大学机械工程学院,安徽合肥230009【正文语种】中文【中图分类】TP391.9HyperWorks 软件是一款在产品开发、设计和分析中广泛应用的大型通用CAE仿真软件,为用户提供了强大的前后处理能力和多领域的计算分析功能,同时集成了多种设计与分析工具,具有强大的性能和高度的开放性,能够实现与主流分析软件如ANSYS、 Nastran和Abquas等求解器的无缝连接[1],为缩短产品的设计周期,降低制造成本,提高产品可靠性提供了强有力的工具[2]。

有限元分析报告(1)

有限元分析报告(1)有限元仿真分析实验⼀、实验⽬的通过刚性球与薄板的碰撞仿真实验,学习有限元⽅法的基本思想与建模仿真的实现过程,并以此实践相关有限元软件的使⽤⽅法。

本实验使⽤HyperMesh 软件进⾏建模、⽹格划分和建⽴约束及载荷条件,然后使⽤LS-DYNA软件进⾏求解计算和结果后处理,计算出钢球与⾦属板相撞时的运动和受⼒情况,并对结果进⾏可视化。

⼆、实验软件HyperMesh、LS-DYNA三、实验基本原理本实验模拟刚性球撞击薄板的运动和受⼒情况。

仿真分析主要可分为数据前处理、求解计算和结果后处理三个过程。

前处理阶段任务包括:建⽴分析结构的⼏何模型,划分⽹格、建⽴计算模型,确定并施加边界条件。

四、实验步骤1、按照点-线-⾯的顺序创建球和板的⼏何模型(1)建⽴球的模型:在坐标(0,0,0)建⽴临时节点,以临时节点为圆⼼,画半径为5mm的球体。

(2)建⽴板的模型:在tool-translate⾯板下node选择临时节点,选择Y-axis,magnitude输⼊,然后点击translate+,return;再在2D-planes-square ⾯板上选择Y-axis,B选择上⼀步移下来的那个节点,surface only ,size=30。

2、画⽹格(1)画球的⽹格:以球模型为当前part,在2D-atuomesh⾯板下,surfs 选择前⾯建好的球⾯,element size设为,mesh type选择quads,选择elems to current comp,first order,interactive。

(2)画板的⽹格:做法和设置同上。

3、对球和板赋材料和截⾯属性(1)给球赋材料属性:在materials⾯板内选择20号刚体,设置Rho为,E为200000,NU为。

(2)给球赋截⾯属性:属性选择SectShll,thickness设置为,QR设为0。

(3)给板赋材料属性:材料选择MATL1,其他参数:Rho为,E为100000,Nu 为,选择Do Not Export。

基于有限元的某车前悬架结构强度分析

基于有限元的某车前悬架结构强度分析摘要基于hypermesh分析软件,对某微车的前悬架结构进行了静态强度分析,获得了在各典型工况下的结构强度分布规律,为整车分析和自行设计前悬架以及对复杂结构进行有限元分析提供了必要的参数和依据。

关键词前悬架;有限元;强度分析0 引言Hypermesh是一种广泛的商业套装工程分析软件。

所谓工程分析软件,主要是在机械结构系统受到外力负载所出现的反应,例如应力、位移等,根据该反应可知道机械结构系统受到外力负载后的状态,进而判断是否符合设计要求。

一般机械结构系统的几何结构相当的复杂,受到的载荷也相当多,理论分析往往无法进行。

想要解答,必须先简化结构,采用数值模拟方法分析。

由于计算机行业的发展,相应的软件也应运而生,Hypermesh软件在工程上应用相当的广泛,也都能达到某种程度的可信度,同时使用该软件,能够降低设计成本,缩短设计时间。

本文对某微车的前悬架结构进行有限元分析,其采用的前悬架为麦弗逊式悬架,即滑柱摆臂式悬架。

这种前悬架的结构在实际工作中的受力状况都比较复杂。

对其进行有限元分析不仅可以得到在各种典型工况下其结构的应力分布规律和变形情况,检验其结构强度,还能进一步揭示各种载荷(垂直力、纵向力、制动力和侧向力)对麦弗逊式悬架应力分布的影响,为疲劳强度分析、结构改进、确定应力测量时应变片的布置和合理进行疲劳试验提供参考数据[1]。

1 工况的确定根据我国目前的实际路况,本文对如下四种典型的工况进行有限元分析和计算:1)微车起动前悬架受冲击载荷作用,驱动力达到最大;2)在中等路面上行驶对前悬进行一般的疲劳强度分析和计算,此时车轮着地点受到脉动的垂直载荷、驱动力以及交变的侧向力;3)在微车转弯时此时前悬架有最大的侧向力;4)行车制动工况下前悬架受冲击载荷作用,车轮抱死且受到最大的纵向力[2]。

2 前悬架有限元模型的建立某微车的前悬架总成结构为筒式减振器的上端用螺栓和橡胶垫圈与车身连接,减振器缸筒下端固定在转向节上,而转向节通过球铰与横摆臂连接。

基于有限元的汽车排气系统吊钩位移响应分析

基于有限元的汽车排气系统吊钩位移响应分析摘要:汽车排气系统吊钩的位移响应影响汽车的NVH特性,为了研究吊钩的位移情况,采用Hypermesh和MSC.Nastran进行有限元网格构建并进行计算求解。

基于模态的吊钩位移分析很好的体现了不同频率下的响应,通过平均驱动自由度位移(ADDOFD)方法能够对排气系统的吊钩位置进行优化。

计算仿真结果有效的辅助了排气系统的设计,并缩短了整车的开发周期,所做的模态分析对试验阶段的耐久也具有重要的指导意义。

关键词:位移响应模态平均驱动自由度位移Hanger displacement response analysis of exhaust system based on FEAAbstract:The displacement of hanger force in car exhaust system can affect the NVH characteristic,in order to research the response,to do FEA analysis applying Hypermesh and MSC.Nastran.The hanger force calculation based on modal can well prediction the response under different frequency.Optimization on hangers location can be done by simulation per ADDOFD method.The simulation is effective for aid design of car exhaust system,meanwhile,shorten the development deadline,it is also significant direction to do modal analysis for durability test of exhaust system.Key Words:Displacement responsemodal ADDOFD汽车工业的发展给人们的生活带来了前所未有的便捷和高效,然而随着人们对舒适性要求的提高,对于整车开发的NVH特性有了更加严格的要求。

基于HyperMesh的结构有限元建模技术阅读记录

《基于HyperMesh的结构有限元建模技术》阅读记录目录一、内容概括 (2)1.1 背景介绍 (2)1.2 研究目的与意义 (3)1.3 研究方法与步骤 (4)二、HyperMesh软件简介 (5)2.1 HyperMesh的发展与应用领域 (6)2.2 HyperMesh的主要功能特点 (7)2.3 HyperMesh的操作界面与使用教程 (9)三、结构有限元建模基础 (10)3.1 有限元法的基本原理 (11)3.2 结构有限元模型的建立步骤 (12)3.3 结构有限元分析的基本流程 (13)四、基于HyperMesh的结构有限元建模技术 (14)4.1 HyperMesh在结构有限元建模中的应用场景 (16)4.2 HyperMesh在建模过程中的操作技巧 (17)4.3 节点与单元的创建与编辑 (18)4.4 荷载与约束的施加与优化 (19)4.5 结构分析与结果输出 (21)五、案例分析 (22)5.1 案例一 (23)5.2 案例二 (24)5.3 案例三 (25)六、总结与展望 (27)6.1 研究成果总结 (28)6.2 研究不足与改进方向 (29)6.3 未来发展趋势与应用前景展望 (30)一、内容概括《基于HyperMesh的结构有限元建模技术》是一本关于结构有限元建模的专业书籍,主要介绍了如何使用HyperMesh这一强大的有限元软件进行结构分析和设计。

本书从基本概念出发,详细阐述了有限元分析的基本原理、方法和技巧,包括有限元模型的建立、网格划分、材料属性设置、加载条件定义等。

本书还重点介绍了HyperMesh软件的各种功能和操作方法,如几何建模、装配、边界条件设置、载荷施加、后处理等。

通过阅读本书,读者可以掌握结构有限元建模的基本技能,为进行实际工程应用打下坚实的基础。

1.1 背景介绍随着计算机技术的飞速发展,有限元分析(FEA)在结构设计与分析中扮演着越来越重要的角色。

基于Hypermesh模组安装骨架有限元分析

基于Hypermesh模组安装骨架有限元分析针对某安装有模组模块的骨架在吊装和有振动的环境安全性问题,建立骨架的实体模型,将骨架模型实体通过有限元接口技术导入有限元分析软件,基于Hypermesh软件对骨架进行强度分析和动力学分析,得到了骨架的变形数据,并提出优化方案。

标签:有限元分析;强度;Hypermesh1 引言此骨架内安装有28个模组模块,安装完后的骨架作为储能系统主要部件。

在吊装和有振动的安装平台中要承受水平、纵向和垂向多种载荷,设计中足够的强度分析至关重要,若强度不足,将会导致吊装中断裂和工作中疲劳破坏。

近年来,CAD、CAE逐渐成为企业提高质量的有效手段,Hypermesh作为一种高性能有限元前后处理软件,具有较高的处理速度,适应性和可定制性,与多种CAD和CAE软件有良好的接口,最重要的是还提供了多种求解器的接口。

利用Hypermesh的前后处理,对骨架进行有限元分析。

2 骨架有限元模型本文中所讨论的骨架结构特点为方管焊接而成,包括上下安装板、底部横纵梁、支撑梁和纵横梁组成,各梁和安装板材质都为铝合金,安装板上有安装模块的固定孔。

利用UG建立骨架的三维模型,然后导入到Hypermesh中,由于骨架主要是由方管组成焊接而成,因此框架主要是由梁单元,安装板离散成壳单元,模块利用加载在骨架上的载荷表示。

3 计算参数及工况分析整体骨架重量约为1.2吨,28个模块总重量约为1吨。

骨架用铝合金的抗拉强度为290MPa,屈服强度为270MPa。

在骨架的计算分析中,采用IEC61373《机车车辆设备冲击振动试验》标准,进行冲击试验仿真模拟。

对被试设备施加一系列持续时间为D,峰值为A的单个半正弦脉冲。

其中冲击加速度试验分为垂向、横向和垂向,波形与峰值如表1所示,本文采用安装方式为1A级和B级车身装。

4 分析及结果工况1为骨架在地面静止,无其他载荷时,最大位移为0.6mm,最大应力值为22.3MPa,骨架处于稳定状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文旨在对吊钩进行仿真计算和分析,得到其应力和位移变化的分布云图,从理论上对吊钩的危险截面进行了分析研究,为吊钩进一步的结构设计和优化提供了必要的理论依据。

本文使用三维建模软件Creo创建吊钩的三维模型,以格式吊钩.stp导入有限元软件hypermesh中绘制网格,进行前处理,继而进行求解得到后处理中的应力和位移云图。

本文通过分析有限元后处理的应力和位移云图,得到吊钩的最大等效应力位于吊钩主弯曲面内侧部位,应力大小为213.2MPa;吊钩整体最大变形位于吊钩钩头位置,变形量为0.08061mm。

本文对比最大等效应力和所给材料30号钢的屈服强度295MPa,分析得到吊钩在给定工作载荷下安全的结论,由此求得5t载荷下的安全系数应小于等于1.284;通过静刚度分析,计算得到吊钩在承载方向上的静刚度为3.1839×108N/m。

关键词:hypermesh;吊钩;应力;安全系数1.Creo软件建立吊钩三维模型1.1Creo软件简介Creo是美国PTC公司于2010年10月推出CAD设计软件包。

Creo是整合了PTC公司的三个软件Pro/Engineer的参数化技术、CoCreate的直接建模技术和ProductView的三维可视化技术的新型CAD设计软件包,是PTC公司闪电计划所推出的第一个产品。

Creo是一个整合Pro/ENGINEER、CoCreate和ProductView三大软件并重新分发的新型CAD设计软件包,针对不同的任务应用将采用更为简单化子应用的方式,所有子应用采用统一的文件格式。

Creo目的在于解决CAD系统难用及多CAD系统数据共用等问题。

1.2创建吊钩模型1.打开Creo软件,新建类型:零件,不勾选使用默认模版,确定;选择模版类型为:mmns_part_solid,确定,进入零件绘制界面(图1.1,图1.2,图1.3)图1.1 零件命名图1.2 模板选择2.草绘吊钩弯曲部分的轨迹图绘制(1)选择FRONT平面,点击草绘,进入草绘界面(图1.3,图1.4)图1.3 FRONT平面的选择图1.4 吊钩草绘界面(2)在坐标系原点,使用中心线命令,按照图1.5绘制中心线;使用圆心和点命令绘制圆ϕ85mm,为图1.6。

图1.5 中心线的绘制图1.6 ϕ85mm圆的绘制图1.7 ϕ55mm轴(3)使用线命令,如图1.7建立ϕ55mm轴的外轮廓线。

(4)使用,建立圆ϕ170mm,使用相切命令,与轴左轮廓线和ϕ85mm圆相切,如图1.8。

在135°的中心线上绘制圆ϕ220mm,如图1.9。

绘制圆ϕ56mm与轴右轮廓线与圆ϕ220mm相切,如图1.10。

图1.8 圆ϕ170mm 图1.9 圆ϕ220mm 图1.10 圆ϕ56mm(5)使用中心线命令,绘制距离水平中心轴42mm的中心线。

使用线命令,绘制一条过ϕ170mm圆与竖直轴交点且平行与135°中心线的线段,然后使用偏移命令,使之过ϕ85mm与水平轴交点。

如图1.11图1.11 中心线与偏移线段图1.12 圆ϕ190mm(6)使用圆命令,绘制圆ϕ190mm,使用相切命令,使之与圆ϕ85mm 和(5)中偏移后线段相切。

如图1.12图1.13 圆ϕ24mm 图1.14 圆ϕ190mm(7)绘制圆ϕ24mm,与圆ϕ190mm和距水平轴42mm的中心线相切。

如图1.13。

(8)同理(7)操作,绘制圆ϕ190mm,与圆ϕ24mm和圆ϕ220mm相切。

如图1.14,此时草绘图为图1.15。

图1.15 吊钩草绘图1.16 吊钩轮廓图(9)依据吊钩轮廓使用删除段命令,删去多于线条,得到吊钩轮廓图1.16。

3.复制草绘1中草图,在FRONT平面新建草绘2,粘贴。

图1.17 修剪草绘1 图1.18 修剪草绘24.选中草绘1的曲线,使用修剪命令,如图1.17进行修剪。

选中草绘2的曲线,如图1.18进行修剪。

5.利用平面命令绘制3个新的平面。

平面1为TOP面向上偏移310mm,如图1.19;平面2 是平行于TOP平面且与ϕ56mm圆相切,如图1.20;平面3是过ϕ24mm圆直径且与FRONT平面垂直,如图1.21。

图1.19 平面1 图1.20 平面2图1.21 平面36.使用圆命令,在平面1上建立草绘3,绘制圆ϕ55mm;在平面2上建立草绘4,绘制圆ϕ55mm。

如图1.22图1.22 草绘3 与草绘4图1.23 圆ϕ120mm与圆ϕ24mm7.在TOP面上草绘A-A截面(1)选择TOP平面进入草绘5。

在水平轴上绘制圆ϕ120mm,同理绘制圆ϕ24mm。

如图1.23。

(2)绘制两条水平的中心线,距水平轴27mm;绘制圆ϕ24mm,使用相切命令式之与上侧中心线和圆ϕ120mm相切,如图1.24。

图1.24 水平线与圆ϕ24mm图1.25 A-A截面(3)使用线命令,绘制线段,使用相切命令。

使用删除段命令删除多余线段,得到封闭的A-A截面,如图1.25。

(4)同理A-A截面,在RIGHT平面上绘制B-B截面,如图1.26。

两截面绘制完成为图1.27图1.26 B-B截面图1.27 A-A 截面与B-B截面8.在平面3上建立草绘7,在竖直轴上绘制一个圆,过吊钩轮廓点。

如图1.28。

图 1.28 平面3上的圆图1.29 截面曲线与轨迹曲线9.边界混合建立吊钩实体(1)边界混合所用曲线如图1.29所示。

(2)选择边界混合,依次选择5个截面。

(3)使用填充命令,填充草绘3,4,7截面,形成封闭曲面,然后如图1.30选择边界混合1,填充1,2,3,使用合并命令,最后进行,得到吊钩实体模型。

图1.30 图1.31 吊钩填充图1.32 吊钩实体化(4)选择FRONT平面草绘,绘制四分之一圆,图1.33,然后绘制一条中心线作为旋转轴。

选择旋转命令,完成圆头的绘制。

如图1.34。

图1.33 圆头草图图1.34 吊钩圆头10.绘制吊钩上部。

选择FRONT平面绘制如图1.35的草图,形成封闭截面。

然后选择旋转命令,完成旋转实体,如图1.36。

图1.35 封闭截面绘制图1.36 旋转实体11.选择RIGHT平面,绘制圆孔ϕ9mm,使用拉伸命令,选择对称拉伸,点选移除材料,完成空的绘制,如图1.37。

对吊钩进行倒角与倒圆角处理,如图1.38。

最终吊钩模型为图1.39。

图1.37 圆孔绘制图1.38 倒角与倒圆角图1.39 吊钩三维模型2.吊钩有限元分析2.1 hypermorks软件介绍Altair HyperMesh是一个高性能的通用有限元前、后处理器,支持在交互及可视化的环境下分析设计方案性能。

HyperMesh的用户界面易学易用,可进行多种CAD模型与有限元模型的直接读入,大大降低了重复性建模工作。

其高级的建模功能,如丰富的网格控制和模型管理、网格变形工具、变厚度几何模型中面自动化抽取等,能帮助用户高效处理复杂的几何和网格模型;增强的实体四面体网格划分和六面体网格划分功能降低了模型交互式控制的次数;网格批处理功能将人工几何清理和模型控制工作量降至最低。

HyperMesh优势:强大的有限元分析建模企业级解决方案。

• 通过其广泛的CAD/CAE接口能力以及其可编程、开放式构架的用户定制接口能力,HyperMesh可以在任意工作领域与其他工程软件进行无缝连接工作。

• HyperMesh为用户提供了一个强大的、通用的企业级有限元分析建模平台,帮助用户降低在建模工具上的投资及培训费用。

无以伦比的网格划分技术——质量与效率导向。

• 依靠全面的梁杆、板壳单元、四面体或六面体单元的自动网格划分或半自动网格划分能力,HyperMesh大大降低了复杂有限元模型前处理的工作量。

通过批处理网格划分(Batch Mesher)及自动化组装功能提高用户效率。

• 批处理网格生成技术:无需用户进行常规的手工几何清理及网格划分工作,从而加速了模型的处理工作。

• 高度自动化的模型管理能力,包括模型快速组装以及针对螺栓、点焊、粘接和缝焊的连接管理。

交互式的网格变形、自定义设计变量定义功能。

• HyperMesh提供的网格变形工具帮助用户无需重新修改原有网格即可自动生成新的有限元模型。

提供了由CAE向CAD的逆向接口。

• HyperMesh为用户提供了由有限元模型生成几何模型的功能。

2.2 网格划分(1)启动 HyperMesh13.0:选择 Optistruct 模板,进入 HyperMesh 程序窗口。

HyperMesh 主界面如图2.1所示。

图2.1 主窗口界面图2.2 菜单栏图图2.3 操作界面(2)如图2.2,点击菜单栏,在弹出窗口中选择导入模型。

(3)单击3D,选择tetramesh,如图2.3。

设置如图2.4,点击mesh,网格绘制完成,效果如图2.5。

图2.4 网格设置图2.5 吊钩网格图2.6 定义材料2.3 材料属性和单元属性的定义(1)选择菜单栏中的materials,弹出材料定义面板中Card Image更改为MAT1;杨氏模量E=210000,NU=0.3,RHO=7.85e-09,如图2.6。

(2)选择菜单栏中的propertise,弹出单元定义面板如图2.7设置。

Material 更改为(1)中定义材料,Card image选择为PSOLID。

图2.7 单元属性定义2.4载荷、约束的创建(1)单击load collecrors,loadcol name设置为spc,点击create。

在Anslysis页面中点击constraints,激活nodes,在图形窗口选择吊钩上端面,点击nodes,在弹出窗口中选择by face,单击create创建约束。

如图2.8。

再次单击load collecrors,loadcol name设置为face,点击ceate。

在Anslysis页面中点击forces,激活nodes。

在吊钩B-B面施加垂直方向的额定载荷5T,在B-B截面上方施加正压力的曲面上排列选择50个节点,总载荷49000N,平均每个节点载荷为980N,方向为y轴负向magnitude输入-980N,方向设置为y-axis。

Magnitude%输入2。

如图2.9。

图2.8 吊钩端面约束图2.9 施加载荷2.5点击Anslysis,在面板中选择loadsteps按钮,name输入loadstep,对spc、load打勾,在=后选择spc,force,点击create。

如图2.10。

图2.10 工况设置2.5.计算分析(1)点击菜单Anslysis,在面板中选择optistruct,参数设置如下图2.11。

点击optistruct进行计算。

图2.11(2)运算完成后弹出HyperWorks Solver View窗口,如图2.12;点击result,自行启动后处理器HyperView。