轿车车身功能尺寸系统优化设计及应用研究

汽车尺寸规划与设计工作方案:优化尺寸搭配,提升汽车性能与安全设计。

汽车尺寸规划与设计工作方案:优化尺寸搭配,提升汽车性能与安全设计。

Automobile Dimension Work PlanningIn today's automotive industry, the size of vehicles plays a crucial role in their design, functionality, and marketability. Car dimensions are carefully planned and engineered to meet various requirements, such as safety, performance, comfort, and aesthetics.One important aspect of car dimension work planning is determining the overall length, width, and height of the vehicle. These dimensions are influenced by factors like the intended use of the vehicle, target market, and regulations. For example, compact cars are designed to be smaller and more maneuverable, while SUVs and trucks are larger and offer more space and utility.Another consideration in car dimension work planning is the interior space and seating capacity. This involves determining the legroom, headroom, and cargo space available to passengers. These dimensions are crucial for ensuring comfort and convenience, especially for long journeys or when carrying bulky items.Additionally, car dimension work planning also takes into account external features such as the size and shape of the vehicle's body, doors, and windows. These aspects are not only important for aesthetics but also impact aerodynamics, visibility, and overall vehicle performance.Overall, car dimension work planning is a complex process that requires careful consideration of various factors. It involves balancing practicality, performance, and design aesthetics to create vehicles that meet the needs and preferences of consumers.中文回答:汽车尺寸工作规划在当今的汽车行业中,汽车的尺寸在其设计、功能和市场可行性方面起着至关重要的作用。

基于Best-Fit技术的白车身自动尺寸调整功能研究与应用

基于Best-Fit技术的白车身自动尺寸调整功能研究与应用作者:张宝东赵洪生季良来源:《时代汽车》2023年第22期摘要:随着Best fit技术在北京奔驰的使用,传统的人工装配白车身四门两盖工作已经逐步被更加机械化、自动化、智能化的机器人装配所取代,本文通过Best fit技术在北京奔驰汽车装配制造过程的应用实践,结合Best fit技术的基本原理,在此基础上,介绍了车门尺寸在装配过程中的自动调整功能,该功能使车门装配尺寸结果更接近设置的理论目标值,同时使Best fit装配的稳定性进一步提升,提高生产效率。

关键词:Best-fit 白车身自动调整尺寸1 引言随着工业4.0与智能制造2025概念的全面开展,消费者感受到的汽车功能越来越富有科技感,其实在消费者感受不到的生产制造过程中,汽车制造业也逐渐摆脱了传统的人工生产制造模式,更加机械化自动化的先进生产线被越来越多的应用到车身制造中,北京奔驰汽车制造生产线也越来越数字化、智能化,目前北京奔驰汽车的白车身四门两盖装配已经从人工装配逐步转换成使用Best fit技术自动装配,新技术的应用不仅是使白车身的科技含量更高,同时也使整车的尺寸更加稳定,质量更好。

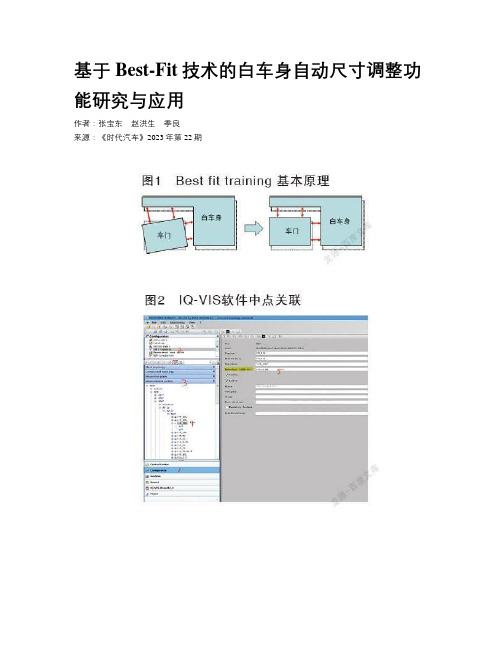

2 Best fit自动装配技术原理Best fit技术是戴姆勒公司独立开发使用的一项汽车智能装配技术,直译过来为“最佳匹配”,主要应用于白车身四门两盖到车身骨架的装配,该技术通过机器人抓手携带多个传感器(包括线传感器和点传感器)对待装配的覆盖件与白车身骨架的相对尺寸位置关系进行实时扫描测量,通过实时反馈与精密计算,继而拟合出车身覆盖件与白车身骨架间的最佳匹配位置,达到最终装配结果趋近于设置的理论值的状态,实现覆盖件的全自动装配。

[1]Best fit技术的实现主要通过training功能。

在系统中设定training position,首先选择一个接近最终装配位置安全位置,设置车门与白车身的各处相对距离为理论标称值,当机器人抓手携带车门到达training位置后,各激光传感器不断测量车门到白车身的距离实际值,反馈给系统,同时不断调整机器人抓手姿态,修正车门姿态位置,使最终实际测量值达到或接近设定的理论标称值。

车身结构优化设计与性能分析

车身结构优化设计与性能分析一、前言汽车行业经历了长达一个世纪的发展,车身结构也随之不断进化。

从最初的单纯金属制造到现在的多材料结构,每一次的演变都让汽车更加安全与高效。

本文将从车身结构的优化设计入手,探讨如何提高汽车性能。

二、车身结构的优化设计1. 材料选择在过去,车身结构主要是由钢铁等金属材料构成,但现在随着新材料技术的不断发展,更多的新材料被应用于车身结构上。

比如碳纤维,它的强度和刚度比钢铁还高,同时它的重量却要轻很多,可以大大减轻汽车的整体重量,提高汽车的燃油效率和节能性能。

2. 结构设计车身结构设计需要考虑车辆的性能和安全性。

为了达到这些目标,工程师们通常会采用一些设计手段来确保车辆在各种条件下的安全性和性能。

例如,在汽车碰撞时,工程师必须确认车身结构能承受撞击力,并且车内乘客得到足够的保护。

设计车身结构时,还要考虑到气动以及流体力学特性,以确保汽车在高速行驶的过程中能够保持稳定的行驶。

3. 仿真计算与传统的试错方法相比,仿真计算可以更加快速而精确地对车身结构进行评估,减少时间和成本。

使用高效的计算机仿真软件,工程师们可以对施力、载荷、应力、扭矩和应变等因素进行详细的分析和优化。

在此基础上,设计出更加优异的车身结构,缩短研发周期,提高产品质量。

三、车身结构性能分析1. 刚度车身结构的刚度对于汽车牵引、平稳行驶、路面过滤等方面的表现有极大的影响。

由于车身结构的强度和刚度取决于材料和构造,在材料性能相同时,通过合理结构设计和优秀的组装工艺可以极大提高车身的刚度。

2. 强度车身结构的强度代表着汽车在受到外力冲撞时对撞击力的抵抗能力。

因此,提高车身的强度可以保证汽车在各种行业标准测试下的安全性能。

3. 抗拉能力抗拉能力是车身结构性能的一个重要指标,它代表了车身在受到拉力时的能力。

因此,车身结构的材料和结构设计需要具备足够的抗拉能力,以确保车辆在行驶过程中不易损坏。

4. 范德瓦尔斯力分析驾驶车辆时,车身的稳定性对乘客的感觉和安全性都是非常重要的。

尺寸工程在车身制造过程中的应用

尺寸工程在车身制造过程中的应用尺寸工程在汽车制造过程中扮演着非常重要的角色,它通过精确的测量和分析确保了汽车零部件的尺寸符合设计要求,从而保障了汽车在制造、装配和使用过程中的质量和稳定性。

本文将从尺寸工程的概念和原理、在车身制造过程中的应用、以及未来的发展方向等方面对尺寸工程在汽车制造中的应用进行探讨。

一、尺寸工程的概念和原理尺寸工程是一种利用数学、概率论和统计学等方法,进行测量、分析和控制产品尺寸精度和质量的工程技术。

在汽车制造过程中,尺寸工程主要包括测量、数据采集、数据处理和分析四个主要环节。

首先是测量,即利用各种测量工具和设备对汽车零部件的尺寸进行精确的测量。

其次是数据采集,通过各种传感器和测量设备对车身各个部位的尺寸数据进行实时采集。

然后是数据处理,将采集到的大量尺寸数据进行整理、处理和分析,找出其中的规律和关联性。

最后是数据分析,通过统计学和数学模型等方法对尺寸数据进行分析,找出其中的异常和偏差,并对其进行控制和调整。

尺寸工程的原理在于通过精确的测量和分析,找出零部件尺寸的偏差和异常,及时采取控制措施,确保零部件的尺寸符合设计要求,从而保障汽车的整体质量和稳定性。

1. 车身设计阶段在汽车设计阶段,尺寸工程通过对车身结构和零部件的尺寸进行分析,找出设计方案中可能存在的尺寸偏差和问题,及时进行调整和优化,确保汽车的结构和尺寸符合要求。

尺寸工程在车身制造过程中的应用,不仅确保了汽车零部件的尺寸精度和质量稳定性,也提高了生产效率和降低了生产成本,对汽车制造质量的保障起到了非常重要的作用。

三、尺寸工程在汽车制造中的未来发展方向1. 自动化技术随着自动化技术的不断发展,未来尺寸工程将更加依赖自动化测量设备和数据采集系统,实现对汽车尺寸的实时监控和控制。

2. 智能化技术未来尺寸工程将更加依赖人工智能和大数据技术,实现对海量尺寸数据的快速处理和分析,提高尺寸数据的精确度和准确性。

先进车身设计技术的研究与应用

先进车身设计技术的研究与应用车身设计是汽车工业中非常重要的一个领域,它几乎涉及到汽车整个生产制造过程。

先进车身设计技术的研究与应用,已经成为了汽车工业的前沿热点。

本文将针对这个主题,探讨一下先进车身设计技术的研究与应用现状以及未来的发展趋势。

一、先进车身设计技术的研究现状先进车身设计技术指的是将先进材料、数值计算、虚拟试验等技术应用到车身设计中,以达到更加优秀的性能、高效的生产、节能环保等多种目的。

这些技术在现代车身设计中已经得到广泛应用。

1、先进材料的应用在车身设计中,先进材料的应用可以提高车身刚度、减轻重量、提高安全性等多种效果。

例如,碳纤维增强塑料等先进材料,具有轻质高强的特点,可以有效地减轻车身重量,提高燃油经济性。

同时,它的低热膨胀系数、高温稳定性以及出色的抗冲击性,可以大大提高车身的安全性能。

2、数值计算技术的应用数值计算技术可以在车身设计前期,通过虚拟仿真的方式提前预测车身的性能表现,从而提高设计效率、减少试制成本。

例如,先进的有限元分析技术可以在不同的载荷条件下,对车身受力结构进行分析和优化设计,从而提高车身的刚度和强度。

3、虚拟试验技术的应用虚拟试验技术是车身设计中非常重要的一部分,它可以克服传统试验的不足之处,节省试验时间和成本。

例如,通过虚拟碰撞试验、翻转试验等,可以模拟各种实际情况下的车身碰撞、翻转等行为。

这不仅可以在设计前期发现车身的潜在问题,还可以为车身的实际试验提供重要的依据和辅助。

二、先进车身设计技术的应用现状先进车身设计技术的应用现状,主要表现在以下几个方面:1、车身轻量化车身轻量化是当下汽车工业的热门话题,而先进车身设计技术可以帮助汽车制造商实现轻量化目标。

例如,一些汽车制造商已经采用了碳纤维增强塑料、铝合金等轻质材料,生产出更加环保、节能的汽车产品。

2、车身优化设计先进车身设计技术可以通过数值计算、虚拟试验等方式,对车身进行优化设计。

例如,在前期设计阶段,利用有限元分析技术对车身结构进行分析和优化,从而提升车身的刚度和强度。

车身优化设计与汽车工程研究

车身优化设计与汽车工程研究随着汽车产业的发展,车身优化设计成为了越来越受到重视的一个方向。

汽车工程研究中,车身设计是一个最为关键的环节,直接影响着汽车的性能和外观。

如何合理优化车身设计,成为了汽车企业面临的一个重要课题。

一、车身优化设计的背景车身是汽车最外层、最为显著的部分,直接与外界环境接触。

汽车的车身设计不仅要考虑美观度,还要考虑与驾驶员、乘客舒适性、安全性等因素的结合。

同时,为了实现排放和燃油效率的优化,引入轻量化概念成为了车身优化设计的重点内容。

二、轻量化是车身设计的主要趋势轻量化是一种新兴的汽车技术,指通过优化车身结构和材料选择等手段减轻汽车车身重量,既能提升车身强度、刚度和安全性能,又有助于提高汽车燃油经济性、降低空气阻力和排放等环境污染。

轻量化技术的引入不仅是为了达到节能环保的目的,更是为了让汽车行业更为可持续发展。

三、车身结构的优化车身结构是影响车身刚性和安全性的重要因素。

在车身优化设计的过程中,需要对车身结构进行优化,提高车身的强度和刚性,同时降低车身的重量。

车身结构的优化主要包括材料选择、结构设计和加工工艺等方面,以满足车身的强度、刚性和重量等方面的要求。

四、空气动力学的优化空气动力学是汽车性能关键因素之一,能否对车身设计达到良好的空气动力学效果,对汽车的性能和燃油经济性有着重要的影响。

在车身优化设计中,应该采用流线型设计,减小车身面积和车身阻力,降低风噪声,同时提高车身稳定性和安全性能。

五、智能化技术在车身优化设计中的应用随着智能化技术的飞速发展,智能化技术在车身优化设计中的应用也越来越广泛。

智能化技术可以实现车身材料及安全防护技术的发展,从消除障碍、预测碰撞等方面来推进车身设计的安全性和人性化设计。

随着激光、雷达、红外等传感器的不断普及,更多的汽车相继拥有了智能驾驶和自动化功能,进一步推动了车身设计的智能化和人性化。

总之,车身优化设计是汽车工程研究不可或缺的一个方向,它既直接关乎着汽车性能和驾驶安全,也和环保节能、轻量化、智能化等方面有着密切的联系。

浅谈以轻量化为主的专用汽车车身优化设计论文

浅谈以轻量化为主的专用汽车车身优化设计论文浅谈以轻量化为主的专用汽车车身优化设计论文目前我国仍然处于城市化与工业化同步加速的发展阶段,因此具有产业链长、投资规模大、中间产品多、加工度高等特点,再加之我国各类资源分布并不是很均匀,因此这些都为专用汽车产业的发展带来了机遇,但专用汽车产业在获得迅速发展的同时,其自身存在的能源消耗、生态环保以及交通安全等问题也日益凸显。

因此专用汽车的环保与节能如今也已经成为专用汽车工业的主要发展方向,而减轻专用汽车车身自重,对专用汽车车身进行轻量化设计正是帮助汽车减少油耗、减少排放以及提高汽车运输效率的有效办法之一。

下面就如何实现专用汽车车身轻量化的几种技术与方法展开研究探讨。

1 应用新兴制造工艺实现专用汽车车身轻量化应用新兴制造工艺来实现汽车车身轻量化,这里主要列举两种技术,一是液压成形技术,一是喷射成形技术。

其中液压成形技术作为一种柔性成形技术,是指在冲压的时候将流体介质作为传力介质,以此来取代传统刚性冲压中的凹模与凸模,以高压形式将流体介质冲入需要成形的板料或管件的模具中,使板料或管件在模具内经液体压力从而变形成为模具造型,最终成为汽车车身所需零部件形状。

目前在欧美日等汽车工业发达的西方国家,液压成形技术获得了广泛的应用,一些大的汽车制造商甚至用液压成形技术直接取代了传统的冲压制造技术,正是由于液压成形技术的广泛应用,不仅没有增加汽车车身零部件的生产制造成本,而且能够减少零件数量,减轻汽车质量,因此液压成形技术在汽车实际生产中有着非常好的应用价值。

而喷射成形技术(sparyforming)则是指将合金液流用高压惰性气体雾化成细小熔滴,使其在高速气流中飞行以冷却,在其还未完全凝固之前被沉积成坯件的一种技术,拥有所获材料组织均匀、晶粒细小以及可以抑制宏观偏析等各种优点。

喷射成形技术是把金属熔融、液态金属雾化、快速凝固、喷射沉积成形集成在一个冶金操作流程中制成金属材料产品的新工艺技术,在发展新材料、改革传统工艺、节约能耗、减少环境污染、提升材料性能等方面发挥了重大作用。

尺寸工程在汽车车身制造过程中的应用与研究

尺寸工程在汽车车身制造过程中的应用与研究发布时间:2021-09-24T03:26:39.852Z 来源:《教育考试与评价》2021年第7期作者:别玉娟雷少梁刘晓洁陈自兵蒋颜[导读] 白车身是汽车制造中完成了各种梁、支柱、加强板等车身结构件以及顶盖、左右侧围、翼子板等车身覆盖件的焊接,但尚未进行涂装的车身总成。

湖北工业职业技术学院湖北十堰 442000摘要:随着汽车市场竞争的白热化,人们对汽车的要求也越来越高。

如何在保证产品开发质量的前提下,节约时间和降低开发成本,是汽车企业追求的目标。

汽车白车身生产制造难度很高,制造成本占整车的一半甚至更多,且由于白车身的结构特点,其生产过程中会出现各种偏差。

这些偏差将严重影响汽车的质量,本文就如何利用尺寸工程在白车身生产过程中有效控制车身尺寸精度进行研究。

关键词:车身制造尺寸工程研究白车身是汽车制造中完成了各种梁、支柱、加强板等车身结构件以及顶盖、左右侧围、翼子板等车身覆盖件的焊接,但尚未进行涂装的车身总成。

它是轿车制造过程中最大的总成件,其重量和制造成本占整车的40%~60%。

白车身零件大多由薄钢板冲压而成,其形状复杂,且有空间曲面,加工制造难度大,生产过程中容易产生误差。

冲压好的零部件在焊装车间需经过上百个工位的拼装焊接,也会形成一定的尺寸偏差。

综合分析发现生产中70%以上的质量问题是由尺寸偏差引起的,而其中最重要的是白车身的尺寸偏差。

如何降低白车身尺寸偏差,提高车身制造精度,已成为汽车企业的重要研究方向,尺寸工程应运而生。

1尺寸工程简介尺寸工程是一种将统计学、虚拟仿真技术、计算机辅助设计以及在工程应用中积累的知识经验相结合的以计算机仿真技术为基础的工程方法和技术手段。

其贯穿于车身开发的全过程,还被应用到各种零部件生产、焊接、装配的整个流程。

白车身尺寸工程在整车设计制造中可以分为尺寸公差设计与尺寸公差控制两个阶段。

[1]尺寸公差设计包括:尺寸技术规范(DTS)、制定定位基准(RPS)、零部件公差分配、生成零部件几何尺寸与公差(GD&T)图纸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轿车车身功能尺寸系统优化设计及应用研究泛亚汽车技术中心有限公司曾贺胡敏上海交通大学机械与动力工程学院金隼从上世纪90年代以来,通过以“2mm工程”为代表的统计质量管理方法在整个汽车领域的应用和全面推广,已经使得全球的整车制造水平在过去的20年中整体提升了一个台阶。

但随着汽车构造越来越复杂以及客户对汽车的质量要求越来越高,各汽车企业都已逐步认识到,整车质量的形成不仅与生产制造过程有关,还与包括产品设计在内的其他许多过程、环节和因素密切相关。

只有将影响质量的所有因素全部纳入到质量管理中,并保持系统、协调的运作,才能确保整车的高质量。

因此,全面质量管理的理论也就应运而生,而在全面质量管理方法中,设计质量又是重中之重。

在此背景下,近年来,功能尺寸这一过去仅用于生产制造阶段,监控车身尺寸偏差的工具被逐步扩展应用到了产品设计阶段。

所谓功能尺寸(FunctionalDimension)就是指“从一般产品尺寸特征中选择出来的一部分反映产品重要功能而且必须保证的尺寸”,它是由德国大众在上世纪90年代率先提出,并全面推广的概念。

相对于传统的整车尺寸检测控制方法,功能尺寸在车身尺寸偏差控制方面有着“直观、效率高、与整车质量表现关联性强”等特点。

目前,国内企业在车身尺寸偏差监控方面,应用的功能尺寸控制标准主要是直接从国外引进,或者是工程师在实际生产中根据经验而定义的,至今国内还没有一套系统是针对功能尺寸从设计到验证再到应用的完整开发流程。

但随着国际合作的增加,以及自主开发的不断深入,越来越多的汽车企业在设计过程中开始运用功能尺寸这一工具对设计进行优化,功能尺寸的设计开发也因此得到了各个整车企业的重视。

车身功能尺寸系统概述1.车身功能尺寸的分类功能尺寸按照不同的用途大致可分为:产品功能尺寸、基准功能尺寸和控制功能尺寸三大类。

(1)产品功能尺寸,是指为了保证下一级装配质量而在上一级零件、分总成、总成上规定的功能尺寸,是从整车性能要求中分解出来的对各总成、分总成和零件的关键特征的相对公差要求。

通过产品功能尺寸的定义,可确定总成、分总成和零件的设计目标,驱动总成或分总成中所有零件的结构关系、定位策略、工艺过程、公差要求等的设计。

(2)基准功能尺寸,是指为了保证产品功能尺寸,而在下一级的分总成、总成上对上一级的零件、分总成、总成的基准提出的公差要求。

实现基准功能尺寸的主要方法就是在汽车产品设计和制造过程中全面贯彻整车基准一致性原则。

基准功能尺寸的定义,是对产品功能尺寸的进一步分解,它确定了工艺设计的目标,指导了工装设计、工装精度、焊接顺序和零件定位策略的选择。

(3)控制功能尺寸,是指为了监控本一级装配中工装夹具对整车尺寸的影响而规定的功能尺寸。

它主要是从零件上比较能反映工装夹具偏差的敏感特征中选出的。

2.车身功能尺寸的应用优势分析功能尺寸的作用主要有两个,一是在设计过程中明确设计目标从而指导设计优化;二是在监控过程中简化数据分析。

功能尺寸的优点同样可以分为两方面:1)在设计过程中,可以通过功能尺寸,将整车的总体设计目标分解到对关键尺寸特征的相对要求,从而可以明确具体目标并指导结构和工艺设计及优化,减少不必要的对单点精度的要求;2)在监控过程中,因为功能尺寸过滤了因工件的整体定位偏差所引起的测量误差,所以更有助于数据分析,也使功能尺寸具有了与整车质量表现相关性较强的特点。

通过对功能尺寸的分析,将能更准确、更快速,更直观的分析出质量缺陷的根本原因,从而明确改进方向和确定改进方案。

车身功能尺寸系统设计方法与控制功能尺寸主要用于常规生产阶段对产品日常监控不同,产品功能尺寸和基准功能尺寸,在整车开发过程中,始终从不同的角度驱动和指导着整车、总成、分总成以及零件的设计和验证。

1.功能尺寸定义功能尺寸从定义到应用的步骤大致可分为:功能尺寸定义、功能尺寸设计、功能尺寸验证和功能尺寸监控。

功能尺寸的定义的主要工作分为:功能尺寸的识别、公差目标的设定以及公差目标的继续向下一级分解。

其中,识别功能尺寸是指把影响整车性能的关键尺寸关系从所有的整车尺寸要求中挑选出来,并设定目标加以控制。

以外观匹配为例,普通轿车大概有将近200个左右的外部匹配特征,其中客户高关注的特征大概有40~50个左右,比如,前照灯与发动机盖、前照灯与前防撞杆、前照灯与翼子板、翼子板与发动机盖、前门与后门、尾灯与后盖、后盖与侧围、后盖与后防撞杆等配合(如图1所示)。

当这些客户高关注的配合被挑选出来以后,就需要通过尺寸链分析,将影响这些配合的关键尺寸关系识别出来,定义为功能尺寸,并设定公差作为设计目标。

然后,以此公差作为目标,通过尺寸链分析继续逐级向下分解,以确定各级总成、零件的设计目标(如图2所示)。

2.功能尺寸设计功能尺寸设计是指在功能尺寸的目标设定完成以后,通过产品设计和工艺设计,从产品结构和制造工艺上实现前期定义的功能尺寸的公差目标。

功能尺寸设计过程中,产品设计和工艺设计是相互协调和同步进行的,针对不同的设计方案可通过功能尺寸验证进行方案选择和优化。

3.功能尺寸验证功能尺寸验证是指对通过数学建模的虚拟方法或小批量样车试制对产品结构设计、基准策略、公差要求、工艺方案等进行试验和优化改进。

(1)虚拟验证一般是在产品设计和工艺设计前期通过数学方法对设计方案进行评估、选择和优化。

目前使用的数学方法主要有均方根法和蒙特卡罗法。

本文中所涉及的虚拟验证都是指基于蒙特卡罗法的3DCS商用软件所作的数学分析。

蒙特卡罗算法的基本思想是:当求解问题是某种随机事件出现的概率,或者是某个随机变量的期望值时,可以通过某种“实验”的方法,以这种事件出现的频率估计这一随机事件的概率,或者得到这个随机变量的某些数字特征,并将其作为问题的解。

3DCS软件就是基于这个基本思想,通过N次抽样,对蒙特卡罗模拟值与正态分布积分的误差可按下式进行估计:式中,σ为标准差;λ是与置信水平有关的参数;根据公式可以看出抽样次数N越大,分析误差越小;整车尺寸公差分析过程中,N一般选取5000~10000次。

(2)样车验证是指在设计基本完成后,正式生产前通过小批量的样车试制,对产品设计和工艺进行评估和改进。

因为前期利用数学方法所作的虚拟分析都是基于一定的假设条件下所完成的,在实际情况中,这些假设条件都会有一定的偏差,所以,在样车验证过程中,结合实际的整车表现和功能尺寸的数据进行数据分析,对设计之初设定的功能尺寸初始公差目标进行修正是必不可少的环节。

4.功能尺寸监控与常规的车身尺寸监控方法只监控单点的位置不同,功能尺寸监控方法是对多个测点之间的空间关系进行数据分析和诊断控制的,这种监控方式更直观、更便于故障诊断。

因为三坐标测量仪所输出的测量结果都是单点的空间坐标,所以在使用功能尺寸监控方法时,需要对原始的三坐标数据进行数学处理,才能得到功能尺寸的实际值,从而用于故障诊断。

轿车发动机盖的功能尺寸设计实例以某车型的发动机盖功能尺寸设计为例对功能尺寸设计过程进行说明。

在设计之初,首先需要确定发动机盖区域的设计目标。

发动机盖与尺寸相关的整车性能,主要就是发动机盖和翼子板(如图3所示)的间隙和平整度匹配,根据整车设计要求,此处的匹配目标设定为间隙和平整度公差均为+/-1mm。

1.传统设计方法的尺寸链分析如果按传统方法设计,即通过控制发动机盖、翼子板的定位点、安装点在绝对坐标下的公差,以实现设计目标,则分解到各个总成、分总成、单件的尺寸要求会比较严,制造成本和制造难度也比较大。

利用3DCS软件对各级公差进行虚拟分析,各级总成、分总成、单件的尺寸要求如图4所示。

2.基于功能尺寸的尺寸链分析如果按功能尺寸方法设计,可将左、右两个翼子板的前后位置差、左右距离、高低位置差定义成三组功能尺寸,作为影响因素加以控制,并将这三组功能尺寸作为子总成的设计目标(如图5所示)。

根据3DCS分析结果,对各级总成、分总成、单件的尺寸要求如图6所示。

从设计目标中分解出来的三组功能尺寸中,前后位置差、左右距离的目标很容易通过使用整体式的翼子板安装工装得以实现,从而减少了白车身偏差对最终匹配的影响,降低了制造难度和制造成本。

左右翼子板的高低位置差,则可以转换为白车身上翼子板高低定位面的高低位置差加以控制。

为此在白车身设计中,制定的前舱上侧梁的定位策略和工艺方案为:在焊接工装上,将翼子板的高低定位面作为前舱上侧梁的高低定位面;在工艺上,将前舱上侧梁的焊接工位安排在总拼之后,以减少焊接过程中带来的偏差。

3.结果对比从该车型样车试制的数据分析来看,如果各组功能尺寸都能满足设计要求,而白车身单点最大偏差在+/-3.69mm的情况下,发动机盖与翼子板匹配仍可以达到设计目标。

而如果用传统的设计和控制方法,要达到同样的设计目标,白车身单点公差就必须控制在+/-0.9mm 以内。

因此,从这个例子可以看出,在利用了功能尺寸的设计理念以后,将原来相对较严的白车身单点要求转换成了三组功能尺寸要求,这样在保证最终整车匹配的前提下,使产品和工艺方案更具有针对性,同时也减少和降低了一些不必要的白车身要求,降低了制造难度和成本。

结束语虽然,目前国内大部分企业对功能尺寸的应用还主要停留在监控环节,但随着国际上汽车质量管理方法从统计质量管理向全面质量管理的转变,也已经有部分国内企业开始尝试在整车设计环节和制造环节中全面应用功能尺寸了。

在设计环节中,引入功能尺寸的概念,并结合三维偏差建模,可在确保设计要求的前提下,对产品结构和工艺方案进行优化,大大降低制造难度和制造成本,使整车设计更加合理。

在制造环节中,应用功能尺寸,则可更准确、更快速,更直观地分析出质量缺陷的根本原因,从而快速地改进质量。

因此,功能尺寸的开发和应用将是实现整车2mm工程控制目标的重要手段。

本文所列公式请参看《汽车与配件》NO.37相关文章。