常用的机械传动--二级减速器设计

二级减速器课程设计说明书

二级减速器课程设计说明书一、设计任务设计一个用于特定工作条件的二级减速器,给定的输入功率、转速和输出转速要求,以及工作环境和使用寿命等限制条件。

二、传动方案的拟定经过对各种传动形式的比较和分析,最终选择了展开式二级圆柱齿轮减速器。

这种方案结构简单,尺寸紧凑,能够满足设计要求。

三、电动机的选择1、计算工作机所需功率根据给定的工作条件和任务要求,计算出工作机所需的功率。

2、确定电动机的类型和型号综合考虑功率、转速、工作环境等因素,选择合适的电动机类型和型号。

四、传动比的计算1、总传动比的计算根据电动机的转速和工作机的转速要求,计算出总传动比。

2、各级传动比的分配合理分配各级传动比,以保证减速器的结构紧凑和传动性能良好。

五、齿轮的设计计算1、高速级齿轮的设计计算根据传动比、功率、转速等参数,进行高速级齿轮的模数、齿数、齿宽等参数的设计计算。

2、低速级齿轮的设计计算同理,完成低速级齿轮的相关设计计算。

六、轴的设计计算1、高速轴的设计计算考虑扭矩、弯矩等因素,确定高速轴的直径、长度、轴肩尺寸等。

2、中间轴的设计计算进行中间轴的结构设计和强度校核。

3、低速轴的设计计算完成低速轴的设计计算,确保其能够承受工作中的载荷。

七、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适的滚动轴承,并进行寿命计算。

八、键的选择与校核对连接齿轮和轴的键进行选择和强度校核,以确保连接的可靠性。

九、箱体结构的设计考虑减速器的安装、润滑、密封等要求,设计合理的箱体结构。

包括箱体的壁厚、加强筋、油标、放油螺塞等的设计。

十、润滑与密封1、润滑方式的选择根据齿轮和轴承的转速、载荷等因素,选择合适的润滑方式。

2、密封方式的选择为防止润滑油泄漏和外界灰尘进入,选择合适的密封方式。

十一、设计总结通过本次二级减速器的课程设计,对机械传动系统的设计过程有了更深入的理解和掌握。

在设计过程中,充分考虑了各种因素对减速器性能的影响,通过计算和校核确保了设计的合理性和可靠性。

机械设计课程设计说明书(二级齿轮传动减速器)模版

机械设计课程设计计算说明书学院:动力与机械学院专业:机械设计制造及其自动化班级:姓名:学号:目录一、设计任务书 (2)二、传动方案的分析及说明 (2)三、电动机的选择 (4)四、确定传动方案的总传动比及分配各级的传动比 (5)五、计算传动方案的运动和动力参数 (6)六、V带传动的设计计算 (8)七、齿轮传动的设计计算 (11)八、轴的设计计算 (21)九、滚动轴承的选择及计算 (32)十、键联接的选择及校核计算 (34)十一、联轴器的选择 (36)十二、附件的选择 (36)十三、减速器箱体的结构设计尺寸 (38)十四、润滑与密封 (38)十五、参考资料目录 (4)十六、设计小结 (40)一、设计任务书1、设计题目:带式输送机传动装置中的二级圆柱齿轮减速器2、技术参数:注:运输带与卷筒以及卷筒与轴承间的摩擦阻力已在F中考虑。

3、工作条件:单向连续转动,有轻微冲击载荷,室内工作,有粉尘。

一班制(每天8小时工作),使用三相交流电为动力,期限10年(每年按365天计算),三年可以进行一次大修。

小批量生产,输送带速度允许误差为±3%。

4、生产条件:中等规模机械厂,可加工7-8级精度的齿轮和蜗杆,进行小批量生产(或单件)。

二、传动方案的分析及说明根据要求及已知条件,对于传动方案的设计选择V带传动和二级闭式圆柱齿轮传动。

V带传动布置于高速级,能发挥它传动平稳、缓冲吸振和过载保护的优点。

二级闭式圆柱齿轮传动能适应在繁重及恶劣的条件下长期工作,且维护方便。

V带传动和二级闭式圆柱齿轮传动相结合,能承受较大的载荷且传动平稳,能实现一定的传动比,满足设计要求。

传动方案运动简图:取0A =112,于是得:53.3033.32355.611233110=⨯=≥n P A d mm 因为轴上应开2个键槽,所以轴径应增大10%-15%,取15%,故11.35%)151(53.30=+⨯≥d mm ,又此段轴与大带轮装配,综合考虑两者要求取min d =38mm 。

二级减速器课程设计完整版

二级减速器课程设计完整版1. 引言减速器是机械传动系统中常见的关键部件之一,用于降低传动装置的转速并提高扭矩输出。

二级减速器作为一种常见的减速器类型,具有广泛的应用范围。

本文旨在通过设计一个完整的二级减速器课程,介绍二级减速器的原理、设计和应用。

2. 二级减速器原理介绍2.1 主要结构组成二级减速器通常由输入轴、输出轴、两级齿轮传动系统和壳体组成。

其中,输入轴将动力源的旋转运动传递给第一级齿轮组,第一级齿轮组再将运动传递给第二级齿轮组,最终通过输出轴输出。

2.2 工作原理当输入轴旋转时,第一级齿轮组将动力传递给第二级齿轮组,通过齿轮的啮合关系实现速度的减速和输出转矩的增大。

第一级齿轮组的齿比用于实现初级减速,第二级齿轮组的齿比则用于实现次级减速。

3. 二级减速器设计步骤3.1 确定设计参数根据具体的应用需求和要求,确定二级减速器的输入转速、输出转矩、减速比等设计参数。

3.2 齿轮选择和设计根据确定的设计参数,选择适当的齿轮材料和规格,并进行齿轮的设计计算。

考虑到齿轮的强度和耐久性,要确保齿轮的模数和齿数满足设计要求,并进行齿形的优化设计。

3.3 轴的设计根据齿轮的参数和要求,设计输入轴和输出轴,并选择适当的材料和尺寸。

在轴的设计过程中,要考虑到扭矩传递和轴的刚度等因素,确保轴能够稳定运行并传递足够的扭矩。

3.4 壳体设计根据齿轮和轴的尺寸,设计适当的壳体结构和外形,并考虑到装配、润滑和散热等因素。

壳体的设计需要保证齿轮和轴可以正确安装和定位,同时提供良好的密封性和机械强度。

4. 二级减速器应用案例以工业搅拌机为例,介绍二级减速器在实际应用中的情况。

工业搅拌机通常需要较大的转矩和较低的转速,因此二级减速器是一种理想的传动选择。

通过连接电动机和搅拌机装置,二级减速器能够将高速低扭矩的电动机输出转换为低速高扭矩的搅拌机运动。

5. 总结通过对二级减速器的课程设计,我们全面了解了二级减速器的原理、设计和应用。

二级减速器课程设计说明书

二级减速器课程设计说明书一、引言二级减速器是一种用于降低机械设备速度和提高输出转矩的重要装置。

本课程设计说明书旨在介绍二级减速器的设计原理、结构和工作原理,并提供详细的步骤和指导,帮助学生完成二级减速器的课程设计。

二、设计背景在工程设计中,常常需要将高速运动的电机转速降低,同时增加输出扭矩以满足特定的工作需求。

二级减速器作为一种常用的传动装置,可以有效地实现这一目标。

由于二级减速器的设计和制造需要综合考虑多个因素,包括负载要求、轴承和齿轮的选择等,因此,本课程设计旨在增强学生对二级减速器设计的理解和应用。

三、设计目标本课程设计的目标是设计一台满足以下要求的二级减速器:1. 输入转速:500 rpm2. 输出转速:50 rpm3. 额定输出扭矩:1000 Nm4. 功率损失小于5%5. 整机尺寸紧凑,便于安装和维护四、设计过程1. 步骤一:确定输入和输出参数在设计二级减速器之前,首先需要明确输入和输出的转速和扭矩要求。

根据设计目标,确定输入转速为500 rpm,输出转速为50 rpm,额定输出扭矩为1000 Nm。

2. 步骤二:选择传动比根据输入和输出参数,计算所需的传动比。

传动比可以通过输出转速除以输入转速来计算。

在本案例中,传动比为50/500=0.1。

3. 步骤三:选择齿轮参数根据传动比,选择合适的齿轮组合。

需要考虑齿轮的模数、齿数、齿轮材料等因素。

同时,还需进行齿轮强度和齿面接触疲劳寿命的校核,确保设计的齿轮组合符合强度和寿命要求。

4. 步骤四:结构设计根据齿轮的选择,进行减速器结构的设计。

需要确定减速器的轴承类型、轴承尺寸、轴承布局等。

同时,还需进行结构强度校核,确保减速器在工作状态下能够承受额定扭矩和载荷。

5. 步骤五:优化设计对设计结果进行优化,考虑减速器整机的尺寸、重量和功率损失。

优化设计可以通过修改齿轮组合、调整传动比等方式来实现。

最终的设计结果应满足课程设计的要求,并在实际应用中具有较好的性能和可靠性。

机械设计课程设计二级减速器链传动

机械设计课程设计---二级减速器链传动1传动简图的拟定1.1技术参数:输送链的牵引力: 9 kN ,输送链的速度:0.35 m/s,链轮的节圆直径:370 mm。

1.2 工作条件:连续单向运转,工作时有轻微振动,使用期10年(每年300个工作日,小批量生产,两班制工作,输送机工作轴转速允许误差±5%。

链板式输送机的传动效率为95%。

1.3拟定传动方案传动装置由电动机,减速器,工作机等组成。

减速器为二级圆锥圆柱齿轮减速器。

外传动为链传动。

方案简图如图。

方案图2 电动机的选择2.1 电动机的类型:三相交流异步电动机(Y 系列) 2.2 功率的确定2.2.1 工作机所需功率w P (kw):w P =w w v F /(1000w η)=7000×0.4/(1000×0.95)= 3.316kw2.2.2 电动机至工作机的总效率η:η=1η×32η×3η×4η×5η×6η=0.99×399.0×0.97×0.98×0.96×0.96=0.841(1η为联轴器的效率,2η为轴承的效率,3η为圆锥齿轮传动的效率,4η为圆柱齿轮的传动效率,5η为链传动的效率,6η为卷筒的传动效率) 2.2.3 所需电动机的功率d P (kw): d P =w P /η=3.316Kw/0.841=3.943kw 2.2.4电动机额定功率:d m P P ≥2.4 确定电动机的型号因同步转速的电动机磁极多的,尺寸小,质量大,价格高,但可使传动比和机构尺寸减小,其中m P =4kN ,符合要求,但传动机构电动机容易制造且体积小。

由此选择电动机型号:Y112M —4 电动机额定功率m P =4kN,满载转速=1440r/min工作机转速筒n =60*V/(π*d)=18.0754r/min电动机型号 额定功率 (kw) 满载转速 (r/min) 起动转矩/额定转矩 最大转矩/额定转矩Y112M1-4414402.22.3选取B3安装方式caP=AKzK3P=1.0×2.5×3.61=9.025kW5.3 选择链条型号和节距根据caP9.025kW和主动链轮转速3n=95.681(r/min),由图9-11得链条型号为24A,由表9-1查得节距p=38.1mm。

机械设计课程设计二级减速器(详细版)

计算说明

题 目设计带式运输机传动装置两级圆锥-圆柱齿

轮减速器

专业班级

机械设计制造及其自动化专业X班

XXXXX

指导教师

XXXXXXXXX

XXXXX

西安文理学院

机械设计课程设计任务书

学生姓名

田银红

专业班级机械设计制造及其自动化专业08级

一班

指导教师

周毓明

何斌锋

教研室

机电系机电教研室

题目

异步电动机。它为卧式封闭结构。

1.2

(1)工作机的输出功率

Pw

Fv

1000w

空也斗

10000.96

(2)电动机输出功率Pd

Pd

Pw

传动装置的总效率

依次确定式中各效率:

个联轴器n=0.99、4个滚动轴承

n=0.98、圆柱齿轮传动

n=0.97、圆锥齿轮传动n=0.96。

n“、107.01r/min

co

n=0.99

n=0.98

n3=0-97

n=0.96

n0.84

n0.992

0.9840.970.960.84

•

3计算传动装置的运动和动力参数

3.1各轴转速•…

3.2各轴输入功率

3.3各轴转矩•…

4传动件的设计计算

6

4.1圆锥直齿轮设计

4.1.1选定齿轮齿轮类型、精度等级、材料及齿数

4.1.2按齿面接触强度设计

4.1.3校核齿根弯曲疲劳强度

4.1.4几何尺寸计算

•

4.2圆柱直齿齿轮设计

4.2.1选定齿轮精度等级、材料及齿数

设计带式运输机传动装置

传动系统图:

图一

二级斜齿圆柱齿轮减速器中间轴设计

二级斜齿圆柱齿轮减速器中间轴设计一、引言二级斜齿圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种机械设备中。

其中的中间轴起到了支撑和传递动力的作用,因此中间轴的设计对于减速器的性能和可靠性至关重要。

本文旨在设计一根合适的中间轴,以实现减速器的正常工作。

二、中间轴的选材中间轴承受着较大的转矩和弯曲应力,因此选材要求较高。

常见的中间轴材料有45钢、40Cr等。

根据实际工作条件和要求,本文选用40Cr 作为中间轴材料。

三、中间轴的尺寸计算1.中间轴的直径:中间轴的直径要满足以下两个条件:a.弯曲极限:根据中间轴所承受的弯曲力矩可以计算出中间轴的最大弯曲应力,然后通过材料弯曲强度即可得到合适的中间轴直径。

可以使用以下公式计算中间轴的最大弯曲应力:σb=M/((π/32)*d^3)其中,σb为最大弯曲应力,M为弯曲力矩,d为中间轴的直径。

b.米式刚度:中间轴的直径还要满足根据传递的扭矩计算出的最小直径要求。

可以使用以下公式计算中间轴的最小直径:d=K*(T/τa)^((1/3)*(1/β))其中,d为中间轴的直径,K为系数,取决于传动轴的受力情况,T 为传递的扭矩,τa为中间轴的允许集中应力,β为中间轴的长径比。

根据以上两个条件计算中间轴的直径,取其中较大的值作为中间轴的直径。

2.中间轴的长度:中间轴的长度主要由传动部件的支撑范围和装配空间来确定。

一般情况下,中间轴的长度应略大于传动部件的总宽度。

四、中间轴的轴段设计中间轴一般由若干个轴段组成,每个轴段之间通过轴肩连接。

轴段之间的轴肩主要用于传递力矩,其设计需要满足以下约束条件:1.强度约束:轴肩的直径要满足传递的最大扭矩和材料的剪切强度要求。

可以使用以下公式计算轴肩的直径:d=((16*T)/(π*τs))^0.25其中,d为轴肩的直径,T为传递的扭矩,τs为材料的剪切强度。

2.轴肩长度:轴肩的长度需要满足传递的力矩和材料的剪切约束。

可以使用以下公式计算轴肩的长度:l=(16*T)/(π*τs*d^3)其中,l为轴肩的长度,T为传递的扭矩,τs为材料的剪切强度,d 为轴肩的直径。

机械设计课程设计二级减速器

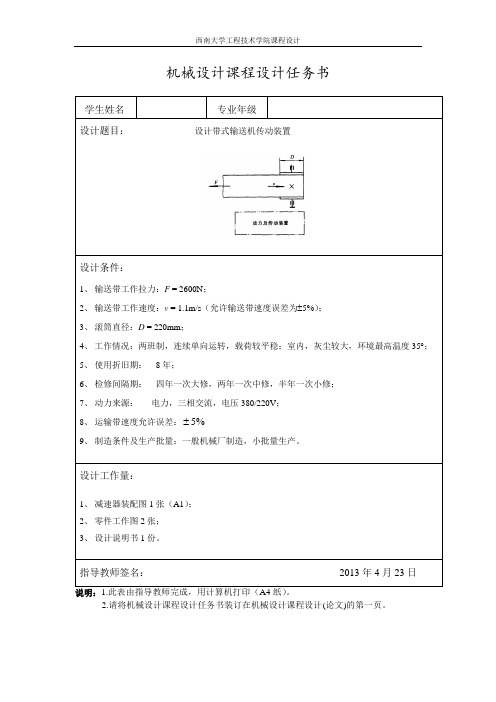

机械设计课程设计任务书学生姓名专业年级设计题目: 设计带式输送机传动装置设计条件:1、 输送带工作拉力:F = 2600N ;2、 输送带工作速度:v = 1.1m/s (允许输送带速度误差为±5%);3、 滚筒直径:D = 220mm ;4、 工作情况:两班制,连续单向运转,载荷较平稳;室内,灰尘较大,环境最高温度35︒;5、 使用折旧期: 8年;6、 检修间隔期: 四年一次大修,两年一次中修,半年一次小修;7、 动力来源: 电力,三相交流,电压380/220V ;8、 运输带速度允许误差:%5±9、 制造条件及生产批量:一般机械厂制造,小批量生产。

设计工作量:1、 减速器装配图1张(A1);2、 零件工作图2张;3、 设计说明书1份。

指导教师签名: 2013年4月23日说明:1.此表由指导教师完成,用计算机打印(A4纸)。

2.请将机械设计课程设计任务书装订在机械设计课程设计(论文)的第一页。

设计题目:二级展开式圆柱齿轮减速器1设计条件1.1原理图(二级展开式圆柱齿轮减速器带式运输机的传动示意图)1.2工作情况1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有灰尘,环境最高温度35℃;2)使用折旧期;8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;4)动力来源:电力,三相交流电,电压380/220V;5)运输带速度容许误差:±5%;6)制造条件及生产批量:一般机械厂制造,小批量生产。

1.3原始数据1题号参数运输带工作拉力F/KN 2600运输带工作速度v/(m/s) 1.1卷筒直径D/mm 220注:运输带与卷筒之间卷筒轴承的摩擦影响已经在F中考虑。

2 电动机选择2.1电动机类型的选择电动机选择全封闭的Y 系列三相鼠笼式异步电动机,具有防止 灰尘、铁屑、或其它杂物侵入电动机内部的特点,B 级绝缘,工作环境温度不超过+40℃,相对湿度不超过95%,海拔高度不超过1000m ,额定电压380V ,频率50Hz 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计综合训练Ⅱ——知识模块:常用的机械传动车辆专业16-2 班级设计者张明瑞指导教师王琦2018 年11 月辽宁工程技术大学任务:方案(4)图:方案数据: 车辆16-2班28号题号滚筒圆周力F/kN带速v/m·s-1滚筒直径D/mm滚筒长度L/mmZLL-9①3.8 0.88 400 800工作条件B:工作年限工作班制工作环境载荷性质生产批量10 2 多灰尘稍有波动小批一、电机选择结论栏(1)选择电机系列按工作要求及工作条件选用三相异步电动机,封闭式结构,电压380V,Y系列。

(2)选择电动机功率卷筒所需有效功率P W=Fv1000=3800×0.881000=3.344kW总效率:η=η联η承4η啮2η链η筒按表4.2-9取:齿轮啮合效率:η齿=0.97(齿轮精度为8级)滚动轴承效率:η承=0.99联轴器效率:η联=0.99滚筒效率::η筒=0.96链传动效率:η链=0.93则传动总效率:η=η联η承4η啮2η链η筒=0.99×0.994×0.972×0.93×0.96=0.798所需电动机功率:P r=P Wη=3.3440.798=4.19kW查表4.12-1,可选Y系列三相异步电动机Y132S-4型,额定功率P0=5.5kW,或选用Y系列三相异步电动机Y132M2-6型,额定功率P0=5.5kW。

(3)确定电动机转速滚筒轴转速:n W=60vπD =60×0.88π×0.4=42.0r min⁄同步转速为1500 r/min及1000 r/min两种方案进行比较,由表4.12-1查得电动机数据,计算出的总传动比如下表:电机同步转速有4种,比较其中两种方案:该设计方案为3级减速传动,根据电机型号闭式齿轮传动和链传动常用传动比范围(表4.2-9),且方案一选取的电动机虽然质Y132M2-6量和价格较低,但总传动比大。

为使传动装置结构紧凑,决定选用方案2。

P0= 5.5 kW二、分配传动比链传动:i链=2.0 (常用范围2~4) i链=2.0减速器:i减=22.85/2.0=11.43i 高=√(1.3~1.4)i减=3.85~ 4.00,取3.90 (范围3~5) i高= 3.90i 低=11.433.90=2.93 (范围3~5) i低= 2.93三、传动装置各轴的运动和动力参数计算0轴:0轴及电动机轴P0=P r=4.19kWn0=960 r/minT0=9.55×103·P1n1=9.55×103×4.19×103960=4.17×104N·mmⅠ轴:Ⅰ轴即减速器高速轴P1=P0·η01=P0·η联=4.19×0.99=4.15kWn1=n0= 960 r/minT1=9.55×103·P1n1=9.55×103×4.15×103960=4.13×104N·mmⅡ轴:Ⅱ轴即减速器中间轴P2=P1·η12=P1·η齿·η承=4.15×0.97×0.99=3.99kWn2=n1i01=n1i高=9603.90=246.15r/minT2=9.55×103·P2n2=9.55×103×3.99×103246.15=1.54×105N·mmⅢ轴:Ⅲ轴即减速器低速轴P3=P2·η23=P2·η齿·η承=3.99×0.97×0.99=3.83kWn3=n2i12=n2i低=246.152.93= 84.01r/minT3=9.55×103·P3n3=9.55×103×3.83×10384.01=4.35×105N·mmⅣ轴:Ⅳ轴即传动滚筒轴P4=P3·η34=P3·η链·η承=3.83×0.96×0.99=3.64Wn3=n2i23=n2i链=84.012=42.0 r/minT4=9.55×103·P4n4=9.55×103×3.64×10342.0=8.27×105N·mm四、减速器以外传动零件的计算——链传动设计已知数据:传动比i链=2.0 ,传递功率P=η承·PⅢ=0.99×3.83=3.79kW小链轮转速n1=nⅢ=84.01 ,载荷稍有波动(根据任务书中工作条件B)。

设计过程:(1)取链轮齿数:z1=21, 链轮齿数z1=21z2=iz1=2×21±1=41(或43)(齿数互质)z2=41 (2)选定链型号,确定链节距p:由式4-8得P0≥K A K Z PK p =1.5×0.91×3.791=5.17 kW式中,工况系数K A由表4-6查得K A =1.5,;小链轮齿数系数K Z由图4-13查得K Z =0.91;多排链系数Kp按单排链由表4-7查得Kp=1。

根据P0 =5.17 kW及n1 =84.01 r/min,由图4-11选定链型号为28A,由链节距表4-1 查其节距p=44.45mm。

p=44.45mm (3)验算链速v=z1n1p60×1000=21×84.01×44.4560×1000=1.307m/s≤15 m/s转速适宜。

(4)确定中心距以及链节数初选a0=(30~50)p=1333.5~2222.5 mm,取a0=2000mm链节数L P =2a0p +z1+z22+pa0(z2−z12π)2=2×200044.45+21+412+44.452000·(41−212π)2=121.22 链节数L P=122取L P=122节(偶数)。

中心距确定实际中心距a=2000.39mma=a0+L p−L p02p=2000+122−121.222=2000.39mm五、减速器以内传动零件的计算1.高速级——圆柱直齿轮的设计已知数据:传动比i1=3.90,传递功率P1=41.3kW ,小齿轮转速n1=960r/min,载荷稍有波动。

设计过程:(1)选择齿轮材料、确定精度等级及许用应力小齿轮材料选用40Cr钢,调质处理,齿面硬度241~286HBS(表5-1),取250~280HB。

大齿轮材料选用ZG310-570,正火处理,表面硬度156~217HB,取162~185HB。

选择齿轮精度等级8级(GB10095-88),查图5-16(b),得σHlim1=690MPa,σHlim2=440MPa。

应力循环次数:N1=60n1jLℎ=60×960×1×(2×10×300×8)=2.76×109N2=N1i=2.76×1093.90=7.08×108查图5-17得Z N1=1.12,Z N2=1.17(允许有一定点蚀)取Z W=1.0,S H min=1.0,Z LVR=0.92由式(5-29)得Z X1=Z X2=1.0取Z LVR=0.92由式(5-24)确定接触疲劳许用应力[σH]1=σHlim2δHmin Z N1Z W Z X1Z LVR=6901.0×1.12×1.0×1.0×0.92=711.0MPa[σH]2=σHlim1δHmin Z N2Z W Z X1Z LVR=4401.0×1.17×1.0×1.0×0.92=473.6MPa因为[σH]1>[σH]2,计算中[σH]=[σH]2=473.6 MPa (2)按接触疲劳强度确定中心距a由式(5-18)a≥(u+1)√KT12φaμ(Z H Z E Zϵ[σH])23mm式中T1=9550×103P1n1=9550×103×41.3960=4.13×104N·mm初选KZϵ2=K t Zϵt2=1.15初选螺旋角β=10∘,由式(5-42)计算Zβ=√cosβ=√cos10°=0.992取φa=0.35,减速传动比u=i=3.90由表5-5,得Z E=189.8√MPa由式(5-41)计算Z H端面压力角:αt=arctan(tanαncosβ)=arctan(tan20°cos10°)=20.2835°基圆螺旋角:βb=arctan(tanβcosαt)=arctan(tan10°cos20.2835°)=9.3912°Z H =√2cosβbcosαt sinαt=√2cos9.3912°cos20.2835°sin20.2835°=2.4634由式(5-39)计算中心距a t ≥(u +1)√KT 12φa u(Z H Z E Z ϵZ β[σH ])23=122.210mm 圆整取a=125mm一般取m n =(0.01~0.02)a t =(0.01~0.02)×125=1.25~2.50mm取标准法面模数 m n =2.5mm (考虑硬齿面,模数取大值) 齿数: z 1=2a cos βm n (u+1)=19.9 z 2=uz 1=77.78 a =105圆整取:z 1=20 z 2=79 z 1=20 z 2=78 齿轮分度圆直径: d 1=mz 1=50.000mmd 2=mz 2=197.500mm齿轮齿顶圆直径: d a1=d 1+2ℎa ∗m =55.000mmd a2=d 2+2ℎa ∗m =203.500mm齿轮基圆直径:d b1=d 1cosα=46.98mmd b2=d 2cosα=185.589mm圆周速度:v =πd 1n160×103=2.51m/s修正螺旋角:β=arc cos m n z 1(u +1)2a=11.478°2. 低速级——圆柱直齿轮的设计已知数据:传动比i 2=2.93,传递功率P 2=15.4kW ,,小齿轮转速n 2=246.15r/min ,载荷稍有波动设计过程:(1)选择齿轮材料、确定精度等级及许用应力小齿轮材料选用40Cr 钢,调质处理,齿面硬度241~286HBS (表5-1),取250~280HB。