四代线性高压LED驱动方案及其发展趋势(精)

LED行业现状及发展趋势

LED行业现状及发展趋势LED(Light Emitting Diode)是一种半导体器件,具有光电转换功能,该技术已广泛应用于照明、显示和通信等领域。

下面将详细介绍LED行业的现状及发展趋势。

首先,我们来分析LED行业的现状。

近年来,随着环保意识的增强和节能要求的提高,LED照明逐渐取代传统照明成为主流。

据统计,2024年全球LED照明市场规模约为300亿美元,预计2024年将达到550亿美元。

在全球范围内,中国成为最大的LED照明生产和出口国,其产业链还涵盖了LED显示屏、LED汽车照明、LED户外照明等领域。

而在国内市场上,LED照明逐渐普及,LED灯具的市场份额不断扩大。

其次,我们来分析LED行业的发展趋势。

LED行业在未来的发展中面临着以下几个趋势:1.功能多元化:除了作为照明光源,LED还具有显示、通信和生物医学等多种功能。

比如,LED显示屏在户外广告、车载显示和电视背光等领域有着广泛应用,而高亮度和无频闪的特点使得LED在室内显示领域具有巨大发展潜力。

此外,LED还可以用于通信领域,如可见光通信技术,通过利用可见光来传输数据,可以实现高速、低成本、无线电干扰的通信方式。

2.高效节能:LED具有高光电转换效率和低功耗的特点,相比传统照明,LED照明的节能效果显著。

随着技术的进一步成熟,未来LED的照明效果和节能效果将进一步提升。

此外,智能照明系统的发展也将推动LED照明的节能效果,通过传感器、智能控制等技术,实现对照明亮度、时间和场景等的智能调节,进一步提高照明效率。

3. 封装技术的演进:LED的封装技术在不断演进,从最早的DIP (Dual in-line package)封装到现在的SMD(Surface Mount Device)封装,再到更小的COB(Chip on board)封装和MCOB(Multi-Chip on board)封装。

随着封装技术的不断改进,LED灯具的尺寸变得更小、散热性能更好,进一步提高了LED的可靠性和可用性。

LED电源四段调光方案线性驱动IC看准四段恒流驱动芯片

LED电源四段调光方案线性驱动IC看准四段恒流驱动芯片基于线性驱动IC市场的发展趋势及技术上的革新,目前聚泉鑫科技已经研发出了已被授予多项发明的高压四段恒流LED线性驱动IC,其首次在业内将恒流驱动的功率提升至95%以上,在一体化光电模块应用中引领行业。

由于高压线性恒流LED驱动免除了电解电容和高频电感,对比开关电源有着成本低、生产安装便利、无EMI干扰、灯具寿命长、智能调光简单等先天优势,一直以来被寄予了去LED灯具开关电源的厚望。

“以目前市场上常见的四段恒流驱动芯片方案为例,灯具效率一般在95%以上”室内照明LED灯具,因LED灯珠的封装技术地不断创新而成本大幅下降;因采用高集成度、应用简洁的PSR隔离和非隔离开关恒流电源技术,高压线性恒流电源技术而使LED驱动电源的成本也大幅下降;高导热塑料散热器的介入,提供了使用非隔离电源LED灯具新的安全技术。

四段恒流驱动芯片,一款高功率线性led灯驱动芯片,可以将LED灯珠组成多串少并的应用模式和采用无电解电容器、无变压器、电感器的直流驱动电源。

这样可以将高压线性恒流电源设计在光源板上,组成“光电引擎”,将恒流驱动电源集成在LED光源板上。

高压线性恒流芯片、整流桥堆和高压LED灯珠可以通过自动贴片机贴在同一块板上,机器自动化生产,大大节省人工,提高生产力。

四段恒流驱动芯片优势:1、性价比高;2、去掉传统AC-DC开关电源,无需电解电容、变压器等元件,提高了产品寿命;3、功率因素(PF)全电压大于0.98;4、电源转换效率大于90% ,无EMC问题、THD <20%5、电源部分和光源共用PCB板;6、直接市电输入,支持宽电压AC180-240V ;7、结构简单,安装方便、可根据用户产品需求订制PCB板尺寸;8、光源采用SMD2835,散热好,光衰小;9、做成整灯可通过RoHS,CE认证;》》》》》》》24小时咨询热线:400-9982668。

LED实际应用设计——HV9910(pwm波)(精)

上电:红色箭头所示,高压直流→LED→L1→Q1→RCS在这个过程中损耗会有L1的等效电阻+MOS管的结电阻+R电流检测电阻损耗。L1上电电流不能发生突变,会给CS检测电流时间,也为下一过程续流提供条件。上电过程当中MOS管选择最为关键,建议选用美国国际整流器公司IRF840,不良的MOS管将会造成LED瞬间全部损坏。L1电流量与感值一定要符合线路基本需要,小电流可以参考规格书选用,大电流适当增加感值,电流量选取实际LED电流3倍以上。RCS值反馈电压决定负载实际电流大小,阻值按供电电压结合LED电流需要适当调整选取,也是负载LED电流调节电阻。

3.PWM适合应用到开关控制场合,因其高速灰度控制,关断MOS过后还会有电感和电容续流过程,不能真实再现灰度等级。应用到需要开关控制和色温混合线路设计会比较体现这款IC的优点。

4.器件选择灵活性不高,无论哪家公司这类IC都不可以做到太大功率驱动。

综合上述原因,HV9910设计在供电电压相对稳定,有限压保障,负载不大于8W LED条件下是比较合理的。小功率LED与太阳能光电池结合的路灯产品;3W以下的LED射灯,多颗白光LED色温矫正的洗墙灯,通过外部PWM信号加在PWM_D pin端而实现.该PWM信号可由微控制器或由脉冲发生器按希望的LED的亮度以一定的占空比来实现.在此PWM方式下,以该信号的有效和失效转换来调节LED的电流.在此模式,LED的电流处在这两种状态之一:零或由采样电阻设定的正常电流.它不可能用这个方法去达到比HV9910用采样电阻设定的水平更高的平均亮度. HV9910用这种PWM控制方法,这灯的输出只能在0到100%之间调整.此PWM调光方法的精度仅仅取决于GATE的最小脉宽的限制,即此频率的占空比的百分比.

LED线性驱动方案现状分析

LED线性驱动方案现状分析1.线性驱动技术的优点和缺点1.1 线性驱动技术的主要优点:电路简单、体积小、成本低、可靠性高;易于产品化、定制化,可快速转化成不同功率、不同形状的产品;生产工艺简单,绝大部分元件为通用贴片元件,生产速度快。

1.2 线性驱动技术的主要缺点:系统效率较低;很难实现全电压输入;同一方案不能同时实现低频闪、高功率因数、低谐波、TRIAC调光;很难实现智能控制;电气非隔离,安全间距和绝缘措施要求较高。

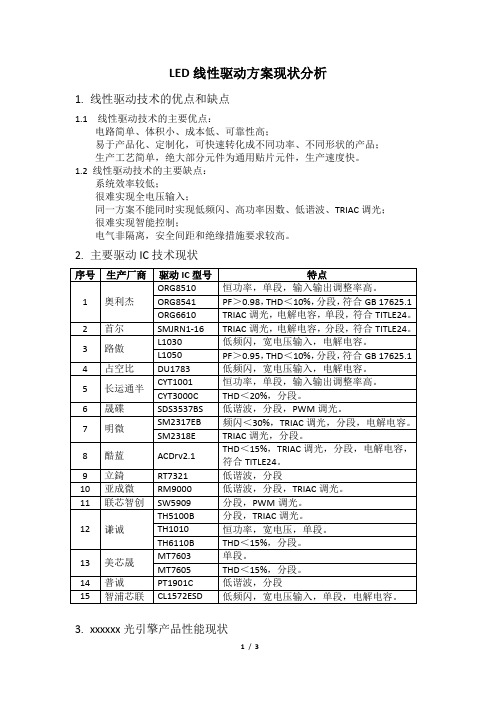

2.主要驱动IC技术现状3.xxxxxx光引擎产品性能现状3.1应用领域:灯饰照明。

3.2 外观:1.6mm铝基板,暖白高反油墨,丝印清晰,标识完整,元件布局规整,风格统一。

3.3 光品质:Ra80、3000K为主,显指最高做到R90(R9>50),色容差SDCM<3,行业水平在5-7。

频闪指数100%,不符合美国加州TITLE24标准,TITLE24标准要求频闪指数小于30%,开关电源方案和线性驱动加电解电容方案的频闪指数在30%左右。

3.4 电参数:系统光效75-105lm/W,加电解电容方案的光效在90-125 lm/W。

输入电压范围110-130Vac@120V,满足北美应用要求。

功率因数PF为0.9,总谐波THD为46%,谐波满足25W以下产品的GB、CE 要求,25W以上的产品谐波要做到5-10%才能满足要求。

恒功率,功率变化小于5%。

支持部分后沿切相调光的TRIAC调光器,不满足目前北美对TRIAC调光的要求,北美的调光器大部分是前沿切相调光器。

4.光引擎产品性能提升光引擎产品性能提升主要分两个方面:一是光参数和安全性的提升;二是电参数和功能的提升。

光参数和安全性的提升包括显色指数Ra、饱和红色R9、色容差SDCM、光生物安全性、绝缘防触电等方面的提升,这方面的提升主要取决于灯珠性能的提升。

电参数和功能的提升包括系统效率、宽电压、全电压、低频闪、低谐波、高功率因数、TRIAC调光、智能控制等方面的提升。

led高压线性方案

led高压线性方案在现代社会中,LED高压线性方案被广泛应用于各种照明和显示领域。

它不仅具有节能环保、寿命长等优点,还具备高亮度、良好的色彩表现和柔和光线等特点。

本文将介绍LED高压线性方案的原理、应用以及未来发展趋势。

首先,我们需要了解什么是LED高压线性方案。

简单来说,它是一种将高压电源与线性电流调节器相结合的LED照明方案。

与传统LED驱动方案相比,LED高压线性方案具有更高的功率因数和更低的谐波含量,可以有效降低能耗和对电网的干扰。

同时,采用高压线性方案可以减少电路的复杂性,降低成本和体积。

LED高压线性方案的应用非常广泛。

首先是室内照明领域。

LED高压线性灯具具备高亮度和照明均匀性,可以广泛应用于办公室、商场、会议室等场所。

其次是户外照明领域。

由于LED高压线性灯具的寿命长、抗冲击能力强以及耐高温、耐低温等特点,它适用于道路照明、景观照明、广告牌照明等户外环境。

此外,LED高压线性方案还可以应用于液晶显示屏、汽车照明以及工业照明等领域。

虽然现在LED高压线性方案已经得到了广泛应用,但是仍然存在一些挑战需要解决。

首先是热管理问题。

由于高亮度LED的发光效率较低,会导致较多的功率转化为热量,因此需要设计有效的散热结构来保证LED的性能和寿命。

其次是驱动电路的稳定性和可靠性。

高压线性方案涉及到高压驱动和电流调节,必须在电路设计和材料选择上保证其稳定性和可靠性,以防止因电路故障导致的灯具失效。

未来,LED高压线性方案有着广阔的发展前景。

首先是技术的进一步成熟和突破。

随着技术的发展,LED高压线性方案将更加高效、稳定、可靠。

其次是设计的创新和个性化需求的增加。

人们对照明和显示的需求越来越多样化,因此,未来LED高压线性方案将更加注重设计创新,提供更多个性化的产品。

最后是市场需求的增长。

随着能源紧张和环境污染的加剧,人们对节能环保产品的需求也在不断增加,因此,LED高压线性方案作为一种节能环保的照明方案将有着广阔的市场。

无纹波频闪线性高压LED驱动方案

无纹波频闪线性高压LED驱动方案(ORG8511)一. 高压LED“高压LED”,一种是LED生产厂家提供串联好的小功率LED,如图1左图所示,它只是集成LED的一种,而右图所示的集成LED和前者的主要区别是,前者是全部串联,后者是串并联。

集成LED的特点是在大晶片上采用开槽的方法,将其切割成若干小LED,然后用绝缘层把这些沟槽填平,按照串并联要求铺设连接各个LED的导线。

图1 高压LED无论哪种“高压LED”,本文所讨论的线性高压LED驱动方案,是较小电流(小于100mA),较高电压的LED驱动方案。

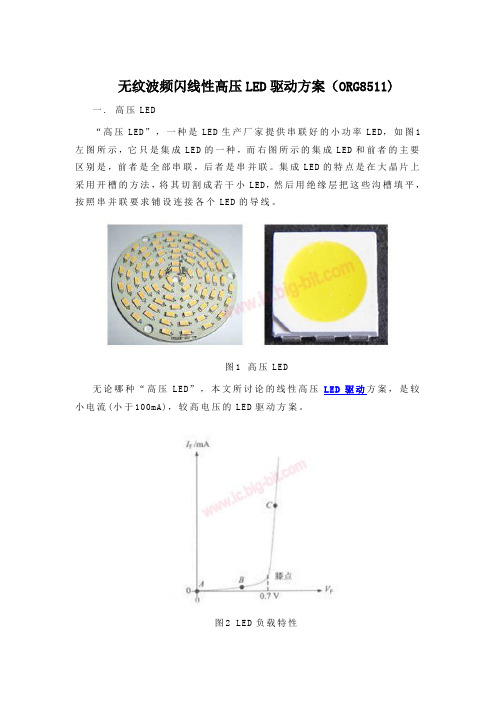

图2 LED负载特性LED的负载特性如图2所示,根据LED的负载特性,高压LED需要有一种可控恒流源来控制。

经过整流的工频交流电电压,如果将此电压直接加到输出LED上面,这样的问题是无法实现恒流,即整个工频周期内通过LED电流不恒定。

一. 无法实现亮度的控制。

二. LED灯珠寿命大大缩短。

根据控制要求不同,主要的恒流控制方法有:开关电源驱动、阻容降压驱动以及线性高压驱动。

二. 技术路线PK2.1线性高压驱动vs. 高频开关电源驱动在LED灯珠负载里串接MOSFET,让MOSFET闭环受控于LED负载电流,工作在线性区,使线路产生“恒流-变压”效果,这样在LED负载通过的就是恒定电流,而串接的MOSFET承受了变化的电压。

这就是类似LDO(Low Dropout Regulator低压差线性稳压器)的工作原理。

简单说来,这就是线性高压驱动LED的工作原理。

高频开关电源驱动,是通过高频开关、磁性元器件,将交流市电转换为LED需求的电压、电流。

高频开关电源驱动又分为隔离和非隔离两种。

相比与高频开关电源,线性高压方案的优点主要是:线路简单,电路工作在工频线性模式,不是工作在高频模式,省去了高频电感,同时没有EMI的问题,省去了EMC电路。

而高频开关电源驱动相比于线性高压方案,在线路复杂许多,但可以灵活实现各种负载输出需求。

DoB高压线性驱动IC的发展趋势

DoB高压线性驱动IC的发展趋势什么是DoB IC (”去”电源化)方案DoB (Driver on Board)或 Driverless,也就是我们通常所说的“去”电源化,其实不是无电源,而是一种区别于传统开关电源的新的驱动方式,是基于LED 特性而派生出来的一种新的驱动方式。

DoB IC方案在行业里己有很多的先行者,国外主要有首尔半导体、英国LynkLabs、美国德州仪器、Exclara,台湾地区有工业技术研究院、Interlight等巨头。

而国内起步较晚,缘由于中国的研发储备不够,响应速度慢。

但国内的发展迅速,现已有一批企业跟上脚步,研发DoB IC。

但行业尤其是传统电源厂家对于”无电源”产品的排斥甚至于打压,在一定程度上阻碍了这项具有革新意义的新技术的发展。

DoB IC方案是LED照明驱动发展未来之路从三个方面重点探讨:标准化、规模化、自动化传统电源器件多,体积大、加工复杂给标准化、自动化、及规模化生产带来不便,据不完全统计,目前在中国有不少于2万多家LED灯具厂家。

相信在未来的5-10年,将会有超过上千家企业,要想在这场残酷竟争中得以生存,提高生产效率加快自动化程度将是必经之路。

如果还依赖传统电源,将会面临很大的挑战。

稳定性因传统的电源的元器件多,不良因数自然增加。

尤其电解电容的寿命问题直接导致LED灯具故障的概率增加。

虽然在DoB IC驱动中为了消除100HZ的工频频闪,在填谷中会用到电容,但些电容在具体应用上与传统电源的电容有本质上的区别。

另一方面,线性填谷中的电容失效不会导致死灯。

而传统电源中的电容失效直接导致死灯。

智能照明从智能照明而言,相比传统的开关电源驱动,线性IC驱动有它的先天优势。

传统电源也可实现智能照明,但付出的成本或系统集成的代价远超过线性。

综合上述再来看这张表,无论从稳定性、安全性、性能参数及成本高来看,DoB线性IC是一种高性价比的LED驱动方案。

目前DoB IC存在的问题1)灯珠利用率和效率低2)线性调整率差导致的工作电压范围窄、难散热、压闪等问题3) 100HZ工频频闪4)单颗IC驱动功率小,最多9W如果不能根本上解决以上提及的核心问题,就很难说DoB IC驱动方案是LED 驱动的未来。

led线性恒流方案

LED线性恒流方案引言LED(Light Emitting Diode)作为一种新型的照明光源,因其高效、长寿命、可调光等特点而广泛应用于各个领域。

在实际应用中,为了确保LED的正常工作和延长其寿命,需要使用恒流电源来驱动LED。

本文将介绍LED线性恒流方案的原理、常见的实现方法以及其优缺点。

原理LED的亮度与其电流之间存在一定的正比关系,因此恒流驱动是保证LED亮度稳定的关键。

LED线性恒流方案通过将电源与LED串联,并通过一个可调电阻实现恒流驱动。

具体原理如下:1.将电源与LED串联,形成一个闭合电路,电流由电源提供;2.通过可调电阻控制电路中的电流,从而实现恒流驱动。

常见的实现方法LED线性恒流方案有多种实现方法,下面将介绍一些常见的方法。

电阻法电阻法是最简单、常见的实现LED线性恒流的方法。

具体实现如下:1.根据LED的工作电压和额定电流确定合适的电阻值;2.将电阻接在LED的负极与地之间,形成一个简单的串联电路。

这种方法的优点是简单易行,成本低,但是电阻会消耗一定的功率,导致效率较低。

稳压管法稳压管法通过将稳压管与电阻组合来实现LED线性恒流。

具体实现如下:1.根据LED的工作电压和额定电流选择合适的稳压管型号;2.将稳压管与电阻组合,形成一个简单的串联电路。

稳压管法的优点是稳定性较好,能够保持恒定的电流输出,并且效率较高。

然而,稳压管的价格较高,会增加整体的成本。

集成恒流驱动芯片法集成恒流驱动芯片法是当前较为常见的LED线性恒流方案,具体实现如下:1.选择合适的LED驱动芯片,具有线性恒流输出的特性;2.将LED驱动芯片与LED串联,形成一个闭合电路。

集成恒流驱动芯片法的优点是集成度高、效率高、稳定性好,并且可以方便地控制LED的亮度。

然而,需要购买专用的LED驱动芯片,成本相对较高。

优缺点分析LED线性恒流方案有其优点和缺点,下面进行简单的分析。

优点1.确保LED的亮度稳定,提供稳定的照明效果;2.延长LED的使用寿命;3.可以方便地控制LED的亮度,实现调光功能;4.实现简单,成本较低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四代线性高压LED驱动方案及其发展趋势中国半导体照明/LED产业与联盟李明峰张占松摘要:文章对比传统开关电源驱动LED,分析无高频开关电源的线性高压LED 系统的优缺点。

针对目前市场上大量涌现的线性高压驱动芯片,描述了各种类型方案及其发展趋势。

针对未来高压LED关键技术和市场前景做了详细分析论述。

关键词:LED恒流控制线性高压恒流源驱动集成电路HV LEDs模组The Trend of High Voltage Linear LED Driving SolutionChina Solid State Lighting Alliance Li Mingfeng Zhang ZhansongAbstract: This paper presents advantages and disadvantages of high voltage linear LED driving system compare with traditional switching power driving system. The variety of linear HV LED driving solutions are analyzed and divided into 4 generations. The future key technical and cost factors that may influence the development of HV LED market are listed and analyzed in details.Keyword:LED Constant Current Control / Linear HV LED Driving IC一.高压LED“高压LED”,一种是LED生产厂家提供串联好的小功率LED,如图1左图所示,它只是集成LED的一种,而右图所示的集成LED和前者的主要区别是,前者是全部串联,后者是串并联。

集成LED的特点是在大晶片上采用开槽的方法,将其切割成若干小LED,然后用绝缘层把这些沟槽填平,按照串并联要求铺设连接各个LED的导线。

图1 高压LED无论哪种“高压LED”,本文所讨论的线性高压LED驱动方案,是较小电流(理论小于100mA,较高电压的LED驱动方案。

图2 LED负载特性LED的负载特性如图2所示,根据LED的负载特性,需要有一种可控恒流源来控制。

经过整流的工频交流电电压,如果将此电压直接加到输出LED上面,这样的问题是无法实现恒流,即整个工频周期内通过LED电流不恒定。

一. 无法实现亮度的控制。

二. LED灯珠寿命大大缩短。

而高频开关电源,做CC(恒流控制是一种常见的办法。

但性能提高的同时,成本大大提高。

在LED灯珠负载里串接有源或无源器件,使线路产生“恒流-变压”效果,这样在LED 负载通过的就是恒定电流,而外接线路承受了变化的电压。

这就是类似LDO(Low Dropout Regulator低压差线性稳压器的工作原理。

下面详细介绍这种实现恒流的驱动方式及其发展趋势。

相比与高频开关电源,线性高压方案的优点主要有:一.省去了输入电解电容、输出电容,是一种无电解电容的线路。

电解电容寿命是电源寿命的瓶颈,省去了电解电容,驱动电源寿命就延长了。

二. 电路工作在工频线性模式,不是工作在高频模式,省去了高频电感,同时没有EMI的问题,省去了EMC电路。

三,省去了高频电感等外围元件,进一步降低成本。

二.四代HV LED驱动方法线性高压LED驱动方案发展到今天,已经经历了四代。

2.1 第一代阻容控制方法阻容降压工作原理是利用电容在一定的交流信号频率下产生的容抗来限制最大工作电流,电容降压实际上是利用容抗限流,而电容器实际上起到一个限制电流和动态分配电容器和负载两端电压的角色。

如图3所示,由于整流管的导通电阻只有几欧姆,稳压管VS的动态电阻为10欧姆左右,限流电阻R1及负载电阻可以画出图3下图的交流等效电路。

同时满足了>R的条件,所以可以画出电压向量由于R甚小于,R上的压降也远小于C1上的压降,所以VC1与电源电压V近似相等,即=V。

根据电工原理可知:串联电容的容抗为,以1uF、50Hz交流电为例,其容抗管不同于普通的二极管,它的的负载曲线有一段较长的“恒流-变压”区,类似三极管的可变电阻区,如图4所示:图4 恒流二极管I-V曲线恒流三极管比恒流二极管多一个控制管脚,特点是输出的恒流可以利用调整端加外部元器件进行调整,较适合做LED调光电路。

另外一个特点是,若不使用调整电流时,它和CRD的性能及使用完全相同,工作曲线如下:图5 恒流三极管I-V曲线MOSFET和恒流三极管的区别是:前者是压控电流源,后者是电流控制电流源。

LED灯珠负载中串接单个MOSFET,其工作在可变电阻区,检测输入交流电压幅值,按比例控制MOSFET门极,从而控制MOSFET漏极到源极压降,这样使多个串联LED灯珠的压降保持恒定,就保证了在一个半波导通的周期内LED的恒流。

比较典型的是占空比半导体公司的高压工艺芯片DU1501,单芯片内集成控制器和高压MOSFET,是第二代单开关控制的经典简化方案。

相比与第一代阻容降压方式,以上控制方式的优点是:一. LED灯珠电流恒定,灯珠寿命增长。

二. LED灯珠电流可控,亮度可控。

这样的线路非常简单,但缺点也很明显。

如图2所示,每颗LED灯珠两端必须有足够的正向压降才能够导通,也就是说,多个LED串联的高压LED,必须有足够的正向压降才会导通。

以60个LED灯珠串联为例,正常工作大约总压降是180V,而使其导通需要V F=60*2.5V=150V的压降。

这就意味着,当整流以后的半波压降低于150V 时,LED灯珠串是不亮的。

整个线路“暗灯时间”(后文统一称为死区较长,按工频倍频周期(100Hz或120Hz交叠出现。

人眼的重要特性是视觉惰性,即光一旦在视网膜成像,视觉对此光像的感觉会维持一个有限时间值,这种生理现象叫做视觉暂留性。

对中等亮度光刺激,视觉暂留时间约为0.05至0.2秒,这就是为什么50Hz电脑屏幕刷新频率人眼无法感到闪烁而相机可以捕捉到。

所以,工频倍频也就是100Hz~120Hz的闪烁人眼是无法感觉到的。

但长期、剧烈的闪烁依然可能危害到健康。

所以线性高压驱动继续发展的目标,是要减少乃至消除这种闪烁。

第三代分段式开关线性控制方法应运而生。

2.3 第三代分段式开关线性控制方法针对第一代单开关控制的缺点,发展出了第三代分段式控制方法。

这种控制方法原理是一个控制芯片检测输入交流电压,来给几个串接在LED负载的MOSFET 提供门极信号,根据输入交流电压的高低,分段的开通LED负载。

还是以60串为例子,将60串分成3个20串的组合,检测交流输入电压值,分3段开通,每段开通20串。

这就意味着,当输入交流电大于20*2.5V=50V时,LED灯珠串就开始导通。

死区时间大大减少。

同时,分段开通使得每个MOSFET承担的线性区压降降低,从而使效率升高。

相比与第一代、第二代控制方法,分段式控制使PF值有了提高,电路整体效率也有了提高。

外置MOSFET,在配置不同的负载时电流选择比较灵活,通过接不同Rdson的MOSFET,来对应不同的负载。

但外置MOSFET封装成本将是制约成本因素,灵活配置不同负载可以通过后文第四代优化分段的并联方式完成。

从输入交流电网看进去,这种分段开通的线路,电流不但相位跟随正弦电压波形,形状也相近,可以认为是一种接近纯阻性的负载,所以:1. PF值很高。

2. 可控硅调光兼容性好(因为传统的可控硅调光,是针对纯阻性负载的白炽灯设计的,PF值很高意味着负载呈纯阻性,可控硅调光兼容性必然很好。

3.相比第二代,效率有提高。

第三代分段式开关线性控制方法,在第二代的基础上,迈出了一大步,但还存在以下问题:1. 死区边缘的高尖峰。

结果是影响PF值并引入高次谐波。

2.外置MOSFET,多个MOSFET 的封装成本制约了整体成本。

3.没有足够的智能化保护和附加功能。

2.4 第四代优化分段式开关线性控制方法线性高压技术继续发展,进入第四代优化分段式控制阶段。

第四代分段式开关线性控制,是在第三代的基础上发展起来的。

市场对第四代控制电路提出了以下具体要求:1.效率>0.92.PF>0.953.90%以上可控硅调光器兼容性4.开关调光功能5.内置线性温度补偿和过温保护6.更低系统成本占空比半导体公司针对第四代分段式开关线性控制要求,推出了四款产品:DU1703 三段线性LED驱动芯片DU1733 三段线性可开关调光LED驱动芯片 DU1804 四段线性LED驱动芯片DU1834 四段线性可开关调光LED驱动芯片图6 第四代线性高压驱动代表DU1703温度补偿图6显示的是DU1703内置的电流温度补偿功能。

当芯片结温上升到105度,输出电流参考从100%下降到30%,这不是简单的温度保护,而是一种补偿式温度保护功能。

在实际使用中会大大提高电路的可靠性。

图7 DU1703增大电流,并联应用针对较大电流的应用,可以将DU1703做成如图7的并联。

图8 DU1703串联应用 DU1703 (三段式)可以按照图8的接法做串联控制,若要做更精细的控制,可以和DU1804 (四段式)组合,分4段、5段、6段,甚至更多。

更多的分段,意味着更高的PF和更高的效率,当然,成本也相应增加。

另外,开关式调光,是第四代线性高压技术的一种智能化的要求。

要求利用普通墙壁开关,在较快时间里动作1次、 2次、 3次时,分别有30%、 70%、 100%的亮度,以上DU1733、 DU1834 集成的专利技术技术,实现了此智能化要求。

三. 市场前景展望随着 LED 市场的爆发,已经开始进入红海、竞争异常激烈。

但完全牺牲性能,盲目追求恶性低价竞争,对于整个行业长期健康发展极为不利。

目前线性高压 LED 方案,作为一种降成本方案,必然有它的生存、发展的空间。

不管哪家芯片厂商提供的方案,客观而论,原理上依然有一些问题,需要应对,例如:1. 无可避免的死区时间,带来的工频倍频频闪,是否对人眼有伤害? 2. 高压LED 串分段开通,降低了 LED 灯珠使用率。

3. 电网大幅剧烈波动时,效率依然无法保证。

某些笔者为了推广产品,盲目掩盖其缺点,极力夸大优点,是一种不严谨的态度。

有公司提出“去电源化”的概念,认为整灯失效,80%以上都是因为电源故障,因此电源是 LED 灯的瓶颈。

笔者认为,LED 光源,作为一种通过电流控制亮度的负载,具有很强的可控制性,高频开关电源驱动 LED,不但不会退出历史舞台,反而会因为其极方便的恒流可控性而深入发展,针对 LED 色温、亮度控制等要求,向智能化方向发展。