120万吨推拉式酸洗技术1

酸洗工艺

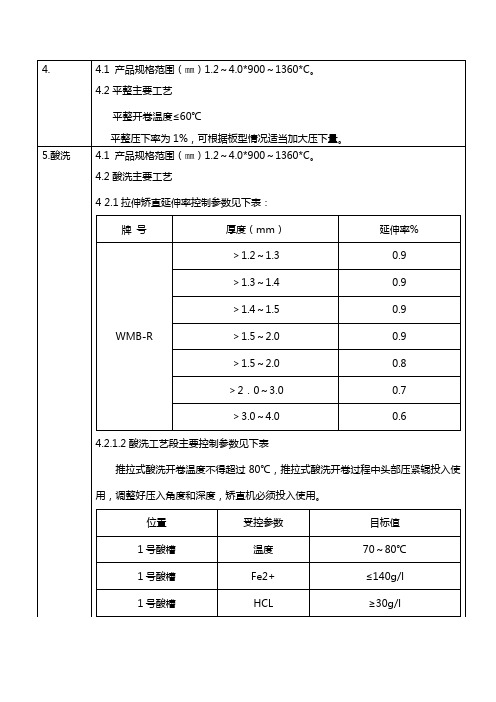

>1.2~1.3

0.9

>1.3~1.4

0.9

>1.4~1.5

0.9

>1.0

0.8

>2.0~3.0

0.7

>3.0~4.0

0.6

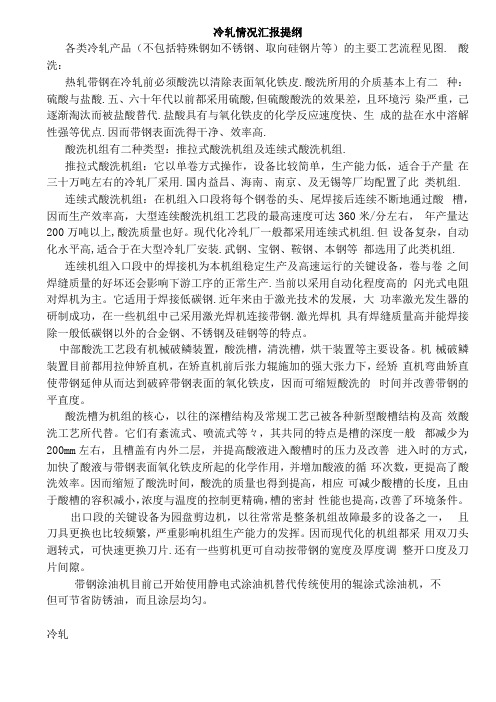

4.2.1.2酸洗工艺段主要控制参数见下表

推拉式酸洗开卷温度不得超过80℃,推拉式酸洗开卷过程中头部压紧辊投入使用,调整好压入角度和深度,矫直机必须投入使用。

位置

受控参数

目标值

1号酸槽

温度

70~80℃

1号酸槽

Fe2+

≤140g/l

1号酸槽

HCL

≥30g/l

2号酸槽

温度

70~80℃

3号酸槽

温度

70~80℃

4号酸槽

温度

70~80℃

4号酸槽

Fe2+

≤20 g/l

4号酸槽

HCl

≥160 g/l

1号漂洗槽探头

电导率

5~60ms/cm

4号漂洗槽探头

电导率

5~80μs/cm

4.

4.1产品规格范围(㎜)1.2~4.0*900~1360*C。

4.2平整主要工艺

平整开卷温度≤60℃

平整压下率为1%,可根据板型情况适当加大压下量。

5.酸洗

4.1产品规格范围(㎜)1.2~4.0*900~1360*C。

4.2酸洗主要工艺

4 2.1拉伸矫直延伸率控制参数见下表:

牌号

厚度(mm)

延伸率%

烘干机气体

温度

115~125℃

中冶东方工程技术有限公司冷轧业绩表

宜昌三峡全通涂镀板 140 万吨 29.

三期

在设计

140 万吨 8 辊 5 机架 1600 酸 自主集成

连轧 1 套

产品

0.16-0.55×1050mm

0.20-1.5×1250mm 0.20-1.5×1250mm 0.5-2.2x1000-1450mm

备注

序号 工 程 项 目 名 称

设计产能

投产时间

建设方式 产品

当代最先进的现代化冷轧机

包括冷连轧机、镀锌机组、 引进

平整机组、横切机组、和重

卷/拉矫机组以及全氢罩式炉

当代最先进的现代化冷轧机

包括酸轧机组(三菱)、镀锌

机组(新日铁)、高产高精度 外方技术负

干湿平整机组(VAI)、带拉矫 责,国内分

的重卷机组(HERR-VOSS)、 交 横切机组以及全氢罩式炉

10.

15

司

11. 深圳华美钢铁公司

20

12. 浙江富春江集团公司 40

2009.9 在建 2010.12 2006.3

8 辊 5 机架 1450 冷连轧 4 套 自主集成

8 辊 5 机架 1450 冷连轧 4 套 重卷分卷机组 4 套 平整机组 2 套 纵切机组 4 套 横切机组 2 套

自主集成

2 机架 1500 冷连轧

送中心项目

酸洗机组一条 可逆轧机组四条 连续退火机组一条 脱脂机组一条 罩式炉十套 平整机组两条 电镀锡机组一条 纵切分卷机组等 酸洗机组一条 可逆轧机组三条 热镀锌机组一条 彩涂机组两条 脱脂机组一条 罩式炉八套 平整机组一条 纵切分卷机组等

横切矫平机组三条 纵切分卷机组两条

建设方式 自主集成 自主集成 自主集成

自主集成

冷轧工艺介绍

冷轧情况汇报提纲各类冷轧产品(不包括特殊钢如不锈钢、取向硅钢片等)的主要工艺流程见图. 酸洗:热轧带钢在冷轧前必须酸洗以清除表面氧化铁皮.酸洗所用的介质基本上有二种:硫酸与盐酸.五、六十年代以前都采用硫酸,但硫酸酸洗的效果差,且环境污染严重,己逐渐淘汰而被盐酸替代.盐酸具有与氧化铁皮的化学反应速度快、生成的盐在水中溶解性强等优点.因而带钢表面洗得干净、效率高.酸洗机组有二种类型:推拉式酸洗机组及连续式酸洗机组.推拉式酸洗机组:它以单卷方式操作,设备比较简单,生产能力低,适合于产量在三十万吨左右的冷轧厂采用.国内益昌、海南、南京、及无锡等厂均配置了此类机组.连续式酸洗机组:在机组入口段将每个钢卷的头、尾焊接后连续不断地通过酸槽,因而生产效率高,大型连续酸洗机组工艺段的最高速度可达360米/分左右,年产量达200万吨以上,酸洗质量也好。

现代化冷轧厂一般都采用连续式机组.但设备复杂,自动化水平高,适合于在大型冷轧厂安装.武钢、宝钢、鞍钢、本钢等都选用了此类机组.连续机组入口段中的焊接机为本机组稳定生产及高速运行的关键设备,卷与卷之间焊缝质量的好坏还会影响下游工序的正常生产.当前以采用自动化程度高的闪光式电阻对焊机为主。

它适用于焊接低碳钢.近年来由于激光技术的发展,大功率激光发生器的研制成功,在一些机组中己采用激光焊机连接带钢.激光焊机具有焊缝质量高并能焊接除一般低碳钢以外的合金钢、不锈钢及硅钢等的特点。

中部酸洗工艺段有机械破鳞装置,酸洗槽,清洗槽,烘干装置等主要设备。

机械破鳞装置目前都用拉伸矫直机,在矫直机前后张力辊施加的强大张力下,经矫直机弯曲矫直使带钢延伸从而达到破碎带钢表面的氧化铁皮,因而可缩短酸洗的时间并改善带钢的平直度。

酸洗槽为机组的核心,以往的深槽结构及常规工艺己被各种新型酸槽结构及高效酸洗工艺所代替。

它们有紊流式、喷流式等々,其共同的特点是槽的深度一般都减少为200mm左右,且槽盖有内外二层,并提高酸液进入酸槽时的压力及改善进入时的方式,加快了酸液与带钢表面氧化铁皮所起的化学作用,并增加酸液的循环次数,更提高了酸洗效率。

浅槽紊流酸洗技术在硅钢生产中的应用

浅槽紊流酸洗技术在硅钢生产中的应用摘要:酸洗是冷轧硅钢片生产的第一道工序,其产量的高低,质量的好坏,将直接影响硅钢的产量与质量。

酸洗的主要目的是去除热轧来料外表面的氧化铁皮(俗称除鳞),使钢带具有一定的表面光洁度,为轧机提供优质原料。

本文从氧化铁皮形成机理、氧化铁皮的结构、酸洗原理入手,结合现场生产实际,对硅钢浅槽紊流酸洗的工艺进行探索和研究,摸索关键工艺段铁盐含量与酸洗表面质量的关系。

并希望以此为基础,提高硅钢各钢种酸洗表面质量,挖掘机组生产能力,以达到提高生产效率,降低生产损耗,提高产品性能的目的。

关键词:浅槽紊流式酸洗氧化铁皮酸洗原理盐酸1、前言硅钢片是一种软磁材料,主要用来制造发电机、电动机和变压器的铁芯,在电力和电子工业中应用十分广泛。

热轧后的硅钢片在进行冷轧之前必须经过酸洗来去除其表面的氧化铁皮。

氧化铁皮是金属在加热、热处理或在热状态进行加工时形成的一层附着在金属表面上的金属氧化物。

氧化铁皮的存在对于硅钢生产主要有以下危害:○1若钢带表面带有氧化铁皮,轧制过程中会使轧辊产生表面缺陷,缩短轧辊寿命,增加辊耗。

○2若钢带表面带有氧化铁皮,经冷轧后会在钢带表面形成坑坑洼洼凹凸不平的缺陷,这不仅影响硅钢产品的表面质量,而且还会影响到硅钢的内在质量,严重的甚至会造成废品。

○3氧化铁皮会污染轧制油,降低轧制油的使用寿命增大消耗,造成经济损失。

○4若钢带表面带有氧化铁皮,涂层与钢带之间的附着力降低,使涂层质量变坏,影响到硅钢的绝缘性。

武钢自主开发生产的低温取向硅钢(含QRD、HRD钢),自2006年大规模生产以来,在酸洗工序存在难酸洗的现象,钢带表面存在严重的发红、发黑的情况,该钢种的酸洗工艺一直处于摸索当中,未能形成稳定、成熟的酸洗工艺,酸洗表面质量不能得到绝对的保证。

2007年以来武钢生产的W取向高牌号硅钢(特别是W10以上牌号)在酸洗工序酸洗后表面呈白色并伴有白色粉末附着,在轧钢工序轧制后表面呈现严重的条状黑色,严重影响了该钢种的产品表面质量,对轧钢工序的轧制油也造成极大的污染。

推拉式酸洗机组的带钢头部跟踪控制

图 2 ‘

其传 动 电机 的 负荷 电流 产 生 突 变 ,瞬 间 可 达 电机 额 定 电 的检 测方式 。 流 的 l ~ .倍 , 么实 时将 检 测到 的该 突 变 _1 2 5 那 根 据上 述需求 , 决方 案是 : 先 酸洗 T 值与 电机 空 载 电流 ( 解 首 门坎 值 ) 比较 , 时在 相 同 操 纵 台上 或监 控 画 面上 以 指 示灯 或 图形 的 形 式 实时 显示 每 台挤 干 辊 的 咬钢 状 态 。若 实 测值 大 于等 于 门槛 值 ,则 表 明 带头 已到 该 挤干 辊 ; 小 于则 表 明未 到达 该 挤 于辊 。 若 再 经 过一 个延 时 t后 ,带 头仍 未 到达 该挤 1 干辊 , 认 为带 头 在槽 内卡 阻 , 则 立刻 停 机并 反 向联 合点 动该 挤 干 辊 前部 设 备 ,使 带 钢 退 出酸洗槽 , 新矫 正带 钢头部 后 , 重 再穿 带 。

要。 参考 文献

【 戴彦 , 拴 , 祯祥 . 市场 改革 对 电 网 1 】 文福 韩 电力

规 划的影 响.

作 者 简介 : 小 东( 9 2 ) 性 别 : ; 徐 18 ~ , 男 籍

贯 : 州安顺 ; 贵 职称 : 助理 工 程 师 : 究方 向 : 研

电 网规划 。

量。

台挤 干 辊 电机 的负 荷 电 流 变 推 拉 式 酸 洗 机 组 不 同 于 连 续 式 酸 洗 机 化 。每 台 挤 干辊 传 动 电机 的

组 , 组 的人 口段 没 有焊 接机 , 个 热轧 卷 负 荷 电 流 由 变 频 器 通 过 在机 每 要进 行酸 洗都需 要 重新 穿带 。 在酸 洗T 艺段 , Pob sD r u— P现 场 总线 传 送 给 i f 酸洗 槽 和水洗 槽都 是 密闭 的 ,操 纵 工不 能 直 P C 可 编程序 控 制器 ) L( 。 接观 察到 带钢 头部 的位 置 , 因此 , 就必 须 要采 当带 头 没 有 到达 挤 于 辊 用带 钢头部 自动跟踪 控 制方 式 。若带 钢 头部 在槽 内卡 阻后 , 不能 及时 停机 , 仅会 造 成带 不 钢在槽 内堆 积 , 法退 出 , 无 而且 还 容易 造成 机 械设 备的损 坏 , 以至 于严重 影 响产量 。 由于在 封 闭的酸 洗槽 内无 法 安装 检测 元 件 ,因此带 钢头 部 的位 置检测 只 能通 过 间接 时 ,那 么 其 传 动 电 机 工作 在 空 载 状态 ,此 时 负荷 电流 只 有 电 机 额 定 电 流 的 4 — 0

酸洗工艺教程

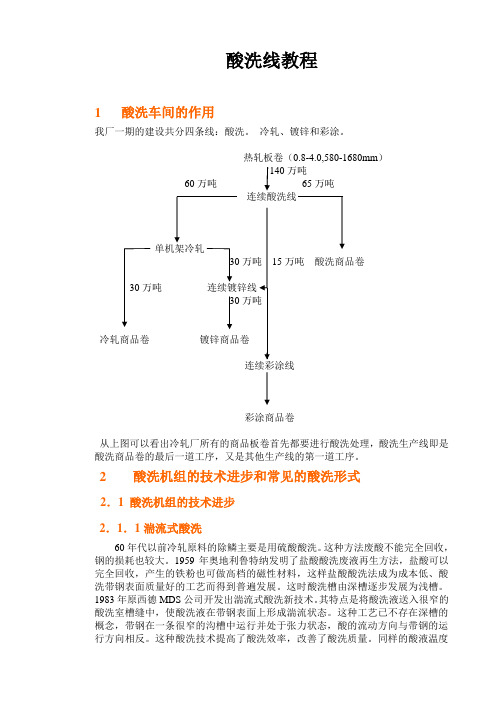

酸洗线教程1 酸洗车间的作用我厂一期的建设共分四条线:酸洗。

冷轧、镀锌和彩涂。

热轧板卷(0.8-4.0,580-1680mm)140万吨60万吨65万吨15万吨酸洗商品卷30冷轧商品卷镀锌商品卷连续彩涂线彩涂商品卷从上图可以看出冷轧厂所有的商品板卷首先都要进行酸洗处理,酸洗生产线即是酸洗商品卷的最后一道工序,又是其他生产线的第一道工序。

2 酸洗机组的技术进步和常见的酸洗形式2.1 酸洗机组的技术进步2.1.1湍流式酸洗60年代以前冷轧原料的除鳞主要是用硫酸酸洗。

这种方法废酸不能完全回收,钢的损耗也较大。

1959年奥地利鲁特纳发明了盐酸酸洗废液再生方法,盐酸可以完全回收,产生的铁粉也可做高档的磁性材料,这样盐酸酸洗法成为成本低、酸洗带钢表面质量好的工艺而得到普遍发展。

这时酸洗槽由深槽逐步发展为浅槽。

1983年原西德MDS公司开发出湍流式酸洗新技术。

其特点是将酸洗液送入很窄的酸洗室槽缝中,使酸洗液在带钢表面上形成湍流状态。

这种工艺已不存在深槽的概念,带钢在一条很窄的沟槽中运行并处于张力状态,酸的流动方向与带钢的运行方向相反。

这种酸洗技术提高了酸洗效率,改善了酸洗质量。

同样的酸液温度及带钢条件,湍流式机组的功能与传统的深槽、浅槽机组3种传统酸洗方式的比较见表1-14。

自从80年代推出湍流酸洗以来,浅槽湍流酸洗机组因其造价低、酸洗事故处理时间短而很快发展起来。

原西德波鸿、澳大利亚BHP、日本住友金属、日本和歌山、日本神钢加古川冷轧厂、比利时西格马公司等于1986-1990年先后建成并投产了湍流酸洗机组。

这种机组的年产量从60万t发展到最大达250万t。

2.1.2机械除鳞法工序的边疆化导致复合除鳞技术的发展。

在传统的化学酸洗的基础上增加了机械方式除鳞。

机械除鳞法有:反复弯曲法、轧制法、喷丸法、NID法及APO法等。

NID法(用高压水喷铁砂浆的除鳞法)是1973年日本石川岛播磨公司开发的,其原理是将铁砂送入高压水流,通过扁缝式喷嘴,形成铁砂流布满钢带的横向表面。

酸洗

16

(2)过酸洗 金属在酸溶液中停留时间过长,使其在酸溶液作用下,表面逐渐变 成粗糙麻面的现象称为过酸洗。过酸洗的带钢延伸性大大降低,在 轧制过程中,很容易断裂和破碎,并且造成粘辊。过酸洗的带钢即 使轧制成材也不能作为成品,因为它的力学性能大大降低了。

产生过酸洗的原因是:机组连续作业中断,使酸洗失去连续性, 或因带钢断带处理时间过长等。防止措施是尽量密切全机组的操作 配合,保证生产正常进行。

5.酸洗液搅拌的影响

无论是在盐酸中酸洗或是在硫酸中酸洗,酸溶液的搅拌都是有利于酸洗的。但 是对于型钢或钢丝的酸洗来讲,则由于生产方式等原因而不易采用,或是不会 获得像带钢酸洗那样的效果。

6.钢铁成分的影响

钢铁中除了铁原子之外,还含有其他元素的原子。在这些元素中有些会使氧 化铁皮变得很疏松(如镁、钙等),酸溶液很容易渗入到氧化铁皮内部与富 氏体的氧化铁或基体铁接触。因此,酸洗变得比较容易,还有些元素会使氧 化铁皮变得比较致密,酸洗变得比较困难,甚至

11

盐酸酸洗的特点(续)

4. 盐酸溶解能力比硫酸大 ,氧化铁皮很易溶解,易于 去除,故不易引起表面酸斑,这也是盐酸酸洗板面特 别光洁的原因之一。 5. 盐酸酸洗速率较高,为硫酸酸洗速率的2倍。

6. 盐 酸 的 反 应 能 力 随 温 度 和 浓 度 的 提 高 会 激 剧 提 高 FeCl2,其中温度的提高对反应更为明显。

防止锈蚀的措施是严格执行酸洗、清洗操作规程,及时给表面涂油, 并应堆放在干燥的地方。

(5)夹杂 带钢在酸洗后表面出现深陷的星罗棋布的黑点疵病称为夹杂。它是由 于热轧时氧化铁皮被压入所形成的。这样的缺陷不可能采取酸洗法除 去。当它经过冷轧后,黑点便扩展延伸呈黑色条状,大大降低了成品 钢板的冲击性能。

酸洗作业安全操作规程(3篇范文)

酸洗作业安全操作规程(3篇范文)【第1篇】酸洗作业安全操作规程1、酸洗作业人员工作时,必须穿戴好防护眼镜、口罩、橡皮手套、橡皮围裙、工作服和长统胶鞋。

2、酸洗槽应有独立的通风设备。

在配制酸液和酸洗过程中均应开动风机。

酸洗槽周围应设置遮栏。

3、运送酸液或向槽内注入酸液时,应用专用的抬具和夹具。

在槽沿高出地面的酸洗槽工作时,不准站在槽沿上。

4、配制酸液时,应先向槽内注水,再将酸液缓慢注入槽内。

配制混合酸,则先向槽内注水,然后向槽内注入盐酸,再加硝酸,最后加硫酸。

配制过程严禁颠倒。

5、所需酸洗的工件的温度应符合规定。

6、工件入槽应尽量缓慢进入液面。

严禁将碱性物质带入酸槽内。

人体沾上酸液应立即用清水冲洗,工作场地应备有必要的药品。

7、酸洗后的工件应立即清洗干净,并按工艺规定中和工件表面酸性。

8、经常检查工夹具,起重设备和通风管道受腐蚀情况。

大型工件及板料酸洗时,行车(或单轨吊车)及其它专用起吊机械的电机应采用密闭形式,其钢丝绳和吊具应经常检查,定期更换。

在槽面上空工作应对槽面加盖。

9、酸的保存、储藏应遵守有关规定。

废酸液应集中回收或统一处理。

用管子引流酸液或废液时,不准用口吸。

【第2篇】酸洗处理工作业安全操作规程酸洗处理工的安全操作规程1.酸洗工作人员工作时,必须穿戴好防护眼镜、口罩、橡皮手套、橡皮围裙、工作服和长统胶鞋。

2.酸洗槽应有独立的抽风设备。

在配制酸液和酸洗过程中均应开动风机。

酸洗槽周围应加遮栏。

3.运送酸液或向槽内注入酸液时,应用专厨的抬具和夹具。

在槽沿高出地面的酸洗槽工作时,不准站在槽沿上。

4.配制酸液时,应先向槽内注水,再将酸液缓慢注入槽内。

配制混合酸,则先向槽内注水,然后向槽内注入盐酸,再加硝酸,最后加硫酸。

配制过程严禁颠倒。

5.所需酸洗的工件的温度应符合规定。

6.工件入槽应尽量缓慢进入液面。

严禁将碱性物质带入酸槽内。

人体沾上酸液应立即冲洗,工作场地应备有必要的药品。

7.酸洗后的工件应立即清洗干净,并按工艺规定中和工件表面酸性。

推拉式机组酸洗板表面质量的控制

S 1 UI ACE QUAL Y n' CONT ROL OF

P CKLE 】EET I S} I ON U S —PULL CKLn S P H PI G ET

ZHU i n — l n Ja i g a

( iki n a a i n l t H n a rn a dSe l o a y a d n He e , 5 0 ) Pc l g a d G l nz gP a , a d n i n t mp n ,H n a , b i 0 6 1 n v i n o eC 5

最 终产 品投 放市 场 ,广泛 应 用 于 汽 车 、压 力容 器 、 搪 瓷 、电镀 、钢 结构 、粮 仓等行 业 ,甚至 替代 冷 轧 板直接 用作 大型 连续 热镀 锌生产 线 的基板 , 目前 市

C,S,C ,N ,碳化 物 等难 溶 物 质 暴露 在 带 钢 的 i u i 表 面 ,严重 过酸 洗会 大大 降低 带钢 的延伸 性能 。

呈 灰黑 色 ,但无 明显 条状 色差 。

( ) 花 ( ) 边 。带 钢 一 侧 或 两 侧 有 浅 黄 色 7 水

连 续 喷溅状 的花 纹 。 ( ) 二次 锈 蚀 。酸 洗 后 的带 钢 在 存 放 期 间 发 8

生不 同程 度的锈 蚀 。

( ) 涂 油不 均 匀 或 漏 涂 。带 钢表 面 部 分 无 防 9

20 0 6年 第 6期

河 北 冶金

H EBE M ETAL I LU t G Y k

T0 a 1 6 t 5 l 2 0 ,Nu b r 0 6 m e 6

推拉 式机 组酸 洗 板 表 面 质 量 的控 制

朱建 良

( 邯郸钢铁公 司 酸洗镀锌 厂 ,河北 邯郸 061 ) 5 0 5

工业洗酸酸洗工艺样本

81~88

1100~1200

65~80

88~95

1200~1350

75~80

65~90

88~93

>1400

75~100

93~100

4

带头处理

1.切头:头部运行,带头进入切头剪,头部运行停。剪切带头,废料进入废料斗,升起废料斗导板。

2.切角:头部运行、带头经过切头剪到达切头剪、头部运行停,带头切角,废料进入废料斗,升起废料斗导板。

表1:酸洗槽酸液浓度和温度表

槽号

TFe2+(g/l)

∑HCl(%)

温度(℃)

1#

90~140

5~11

78~82

2#

80~120

8~14

76~80

3#

70~95

12~17

74~78

4#

40~80

14~19

72~75

5#

20~57

16~20

70~74

2.检查上班组设备运行情况记录,确认推拉式酸洗机组各组成部分工作正常,如有故障及时通知维修工进行修理。

3.机组穿带时,速度为15~35m/min。

6

酸洗

1.开启酸循环泵。

2.检查循环水池的液面高度、碱液是否符合要求,开启酸雾净化水泵吸入阀。

3.开启酸雾净化循环水泵,打开酸雾净化循环泵的出口阀。

4.开启酸雾风机,调节风量,使酸槽内负压达到酸雾不逸出的要求

5.1#酸槽的铁离子浓度如高于140g/l时,则需补充新酸进入5#循环罐;以达到控制酸液浓度的目的。注意补加新酸绝不能超过设定最高浓度值(20%) ,否则将会影响酸洗效果。

8.开启加热蒸汽阀,使4段冲洗水槽内水温达到80~90℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸洗技术

1:热轧板上的氧化铁皮由内向外是FeO、Fe3O4、Fe2O3,氧化铁皮的疏松程度也是由内向外变得致密,厚度也是由内向外变薄。

2:热轧带钢头部氧化铁皮比尾部厚,所以更难洗,这是因为带钢头部氧化铁皮形成的结束时间较长;热轧带钢边缘氧化铁皮比中间厚,所以更难洗。

3:酸洗的原理

(1)溶解作用

盐酸酸洗及硫酸酸洗的反应方程式:

Fe2O3+6HCl=2FeCl3+3H2O (1) Fe3O4+8HCl=2FeCl3+FeCl2+4H2O (2) FeO+2HCl=FeCl2+H2O (3) Fe2O3+3H2SO4=Fe2(SO4)3+3H2O (4) Fe3O4+4H2SO4=Fe2(SO4)3+ FeSO4+4H2O (5) FeO+H2SO4=FeSO4+H2O (6) 反应式(3)、(6)最快,(1)、(2)次之,(4)、(5)最难。

(2)机械剥离作用

Fe+2HCl=FeCl2+H2

FeO+H2SO4=FeSO4+H2

金属铁在酸液中的溶解速度远大于其氧化物在酸液中的溶解速度,反应生成的氢气产生的膨胀压力将氧化铁皮从带钢表面剥离下来,盐酸酸洗时有33%的氧化铁皮由机械剥离作用去除,硫酸酸洗时有78%的氧化铁皮由机械剥离作用去除。

但在酸洗过程中我们不希望酸与基铁发生反应,因为这样会使酸和基铁的损失过多,同时反应生成的氢气扩散到基铁中会造成氢脆。

(3)还原作用

Fe2O3+2[H]=2Fe+H2O

Fe3O4+2[H]=3Fe+H2O

FeCl3+[H]=FeCl2+HCl

Fe2(SO4)3+2[H]=FeSO4+H2SO4

亚铁氧化物更容易与酸反应。

4:盐酸酸洗提高温度效果不明显,提高浓度效果明显,而硫酸酸洗则相反;盐酸酸洗铁损比硫酸酸洗小。

5:缓蚀剂的作用

保护金属不被腐蚀,降低金属及酸的消耗;防止氢原子向金属内部扩散,改善钢铁性能;在酸液表面上形成泡沫,防止酸气溢出。

6:酸洗后处理

Fe+2HCl=FeCl2+H2

FeCl2+H2O=Fe(OH)2+2HCl

2Fe(OH)2+H2O+1/2O2=2Fe(OH)3

这就是为什么有时带钢表面有褐色,所以要很好地冲洗带钢表面残留的酸。

影响冲洗效果的两个因素:冲洗水的含氧量及冲洗水的硬度,所以为什么要用热水及脱盐水。

7:使用石墨加热器时必须先通介质然后再通蒸汽,因为先通入蒸汽很容易使石墨加热器自身温度迅速达到150℃,当再通入冷的酸液时,急速冷却会使石墨加

热器产生裂缝,从而损坏石墨加热器。

8:石墨块体为软性材料,拆装时不能用硬物碰撞,如通酸孔堵塞时,千万不能用钻头钻,正确的方法是用4MP的高压水冲刷,或在交换器拆开之前用泵把80~90℃的水在热交换器内打循环,水压,时间哟一小时,这样就可以将堵塞物冲掉。

9:酸溶液的调配及有关计算

(1)重量计算法

用浓酸加水配制预定浓度的酸溶液,所需工业酸重量可由下式计算:

W=Vr×a/s

式中 W-调配预定浓度酸液所需工业酸重量,t;

V-槽中溶液体积,m3;

r-预定浓度酸液的密度;

a-预定浓度酸液的浓度,%(重量);

s-采用工业酸的浓度,%(重量);

配制酸液所需浓度为s的工业酸的体积为:

V1=W/r1

式中 V1-调配预定浓度酸液所需的工业酸体积,m3;

r1-浓度为s的工业酸的密度。

(2)体积计算法

即十字配酸法

将AgHCl/L浓度的酸配制成BgHCl/L浓度的酸,则首先将所需要的酸浓度BgHCl/L写在十字中心,左上方为现有的酸浓度(此时为水,酸浓度为0gHCl/L),把需要配制的浓度与现有浓度的差值(即B-0=B)写在右下方,浓酸的浓度值(AgHCl/L)写在右上方,浓酸与所要求配制的酸的浓度差(AgHCl/L-BgHCl/L)写在左下方,这样所得出的两个差值就是配制酸液时要相互混合的酸量与水量。

10

11:废酸溶液的主要成分是

FeCl2、HCl、H2O

为什么废酸溶液中没有FeCl3?因为FeCl3+[H]=FeCl2+HCl,所以废酸溶液中只有FeCl2。

12:废酸溶液再生的工作原理

FeCl2+H2O=FeO+2HCl。