单回路温度控制例子

精馏塔提留段温度单回路控制 --过控专业终稿

中北大学课程设计说明书学生姓名:学号:31学院:机械与动力工程学院专业:过程装备与控制工程题目:精馏塔提馏段温度单回路控制方案设计指导教师:刘广璞职称: 教授闫宏伟职称: 教授2014年1月10日中北大学课程设计任务书2013/2014 学年第 1 学期学院:机械与动力工程学院专业:过程装备与控制工程学生姓名:学号:31课程设计题目:精馏塔提馏段温度单回路控制方案设计起迄日期:2013年12月30日~2014年1月10日课程设计地点:中北大学指导教师:刘广璞闫宏伟系主任:黄晋英下达任务书日期: 2013年12月30日课程设计任务书目录1 精馏塔工作原理及结构特性 (7)1.1精馏原理以及工业流程 (7)1.2精馏塔的特性 (7)1.2.1精馏塔的静态特性 (7)1.2.2精馏塔的动态特性 (9)2 控制系统设计 (10)2.1 精馏塔提留段温度控制系统设计方案 (10)2.2 精馏塔提馏段被控变量的选择 (10)2.3 提馏段温度控制系统温度检测点选择 (11)3 硬件选型 (11)4 框图设计与PID参数控制 (15)4.1 精馏塔提馏段温度单回路方框图设计 (16)4.2 各环节传递函数总结 (16)4.3 调节器控制规律 (16)5 系统的Simulink仿真 (17)6 课程设计总结 (19)参考文献 (20)1. 精馏塔工作原理及结构特点1.1精馏原理以及工业流程精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。

连续精馏的流程装置如下图所示。

图1.1连续精馏装置工艺流程图[7]其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。

操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。

乳化物干燥器温度单回路控制系统设计

乳化物干燥器温度单回路控制系统设计1.2控制系统设计在乳化物干燥器的温度控制系统中,需要设计一个单回路控制系统。

该系统的目的是通过控制干燥器内的温度来保持干燥过程的稳定性。

为了实现这个目标,控制系统需要一个可靠的控制器和传感器。

同时,为了提高控制系统的效率,还需要对控制参数进行合理的确定。

1.3控制参数的确定控制参数的确定是一个非常重要的步骤。

在确定控制参数时,需要考虑干燥器的结构特点、物料的性质以及环境因素等各种因素。

根据这些因素,可以确定控制器的输出范围、传感器的灵敏度以及控制系统的响应速度等参数。

2现场仪表的选型为了实现乳化物干燥器的温度控制,需要选择合适的现场仪表。

在选择现场仪表时,需要考虑仪表的精度、可靠性、适应性以及成本等因素。

同时,还需要确保选用的仪表能够与控制器和传感器进行兼容,以便实现良好的协同工作。

3系统方块图的确定为了更好地理解乳化物干燥器的温度控制系统,需要绘制系统方块图。

系统方块图可以清晰地展示控制系统的各个组成部分及其之间的关系。

通过系统方块图,可以更好地理解控制系统的工作原理,从而更好地进行系统的调试和维护。

4调节器算法的确定和参数的确定4.1调节器控制规律在乳化物干燥器的温度控制系统中,需要选择合适的调节器控制规律。

常用的调节器控制规律包括比例控制、积分控制和微分控制等。

根据干燥器的结构特点和物料的性质等因素,可以选择合适的调节器控制规律。

4.2各环节传递函数及参数的确定为了实现乳化物干燥器的温度控制,需要确定各个环节的传递函数及其参数。

在确定传递函数及参数时,需要考虑控制系统的稳定性、响应速度以及抗干扰能力等因素。

通过合理地选择传递函数及参数,可以实现乳化物干燥器温度的精确控制。

5系统的Simulink仿真为了验证乳化物干燥器的温度控制系统的性能,需要进行Simulink仿真。

通过Simulink仿真,可以模拟实际控制系统的工作情况,从而更好地了解系统的性能和稳定性。

过程控制综合设计单回路温度PLC控制系统设计

西南科技大学专业方向设计报告课程名称:过程控制综合设计设计名称:单回路温度PLC控制系统设计姓名:学号:班级:自动化0803班指导教师:起止日期:2011/11/15—2011/12/13西南科技大学信息工程学院制方向设计任务书学生班级:自动0803班学生姓名:韦汉林学号:20085082 设计名称:单回路温度PLC控制系统起止日期:2011/11/15—2011/12/312-13 指导教师:姜官武方向设计学生日志单回路温度PLC控制系统摘要:本文研究了PLC对单回路温度的PID控制过程以及对组态软件MCGS和模拟量扩展模块EM235的学习与运用。

重点学习了step7-200的PID编程模块,理解并掌握了PLC的PID模块的运用于相关的参数设定及整定方法,通过利用step7-200编程,实现了对温度的PID控制。

重点学习了组态软件的系统结构以及怎样在组态软件MCGS中绘制相关数据对象以及对数据对象进行相关的属性设置和怎样进行MCGS与PLC的联机调试,通过学习,成功的利用MCGS实现了对温度控制的在线监控。

关键词:PLC PID控制 MCGS 温度控制Single loop temperature PLC control system Abstract:This paper studies the PLC to single loop temperature PID control process and configuration software MCGS and analog quantities EM235 expansion module of the study and the application。

Selective learned the step7-200 PID programming module, understand and master the PLC PID module used to related parameters are set and setting method, through the use of step7-200 programming, realize the temperature of the PID control。

单回路控制系统实验过程控制实验指导书模板

单回路控制系统实验单回路控制系统概述实验三单容水箱液位定值控制实验实验四双容水箱液位定值控制实验实验五锅炉内胆静( 动) 态水温定值控制实验实验三实验项目名称: 单容液位定值控制系统实验项目性质: 综合型实验所属课程名称: 过程控制系统实验计划学时: 2学时一、实验目的1.了解单容液位定值控制系统的结构与组成。

2.掌握单容液位定值控制系统调节器参数的整定和投运方法。

3.研究调节器相关参数的变化对系统静、动态性能的影响。

4.了解P、PI、PD和PID四种调节器分别对液位控制的作用。

5.掌握同一控制系统采用不同控制方案的实现过程。

二、实验内容和( 原理) 要求本实验系统结构图和方框图如图3-4所示。

被控量为中水箱( 也可采用上水箱或下水箱) 的液位高度, 实验要求中水箱的液位稳定在给定值。

将压力传感器LT2检测到的中水箱液位信号作为反馈信号, 在与给定量比较后的差值经过调节器控制电动调节阀的开度, 以达到控制中水箱液位的目的。

为了实现系统在阶跃给定和阶跃扰动作用下的无静差控制, 系统的调节器应为PI或PID控制。

三、实验主要仪器设备和材料1.实验对象及控制屏、SA-11挂件一个、计算机一台、万用表一个;2.SA-12挂件一个、RS485/232转换器一个、通讯线一根;3.SA-44挂件一个、CP5611专用网卡及网线、PC/PPI通讯电缆一根。

四、实验方法、步骤及结果测试本实验选择中水箱作为被控对象。

实验之前先将储水箱中贮足水量, 然后将阀门F1-1、F1-2、F1-7、F1-11全开, 将中水箱出水阀门F1-10开至适当开度, 其余阀门均关闭。

具体实验内容与步骤按二种方案分别叙述。

( 一) 、智能仪表控制1.按照图3-5连接实验系统。

将”LT2中水箱液位”钮子开关拨到”ON”的位置。

图3-4 中水箱单容液位定值控制系统(a)结构图(b)方框图图3-5 智能仪表控制单容液位定值控制实验接线图2.接通总电源空气开关和钥匙开关, 打开24V开关电源, 给压力变送器上电, 按下启动按钮, 合上单相Ⅰ、Ⅲ空气开关, 给智能仪表及电动调节阀上电。

燃烧式工业窑炉温度单回路控制方案设计

燃烧式工业窑炉温度单回路控制方案设计1. 引言燃烧式工业窑炉是工业生产中常见的设备,用于烧制各种材料或进行加热处理。

在燃烧过程中,准确控制窑炉的温度对于生产过程至关重要,能够影响产品的质量和产量。

设计一个高效、稳定的温度控制方案对于窑炉的生产效率和经济效益至关重要。

2. 温度控制的基本原理让我们从基本的温度控制原理开始。

燃烧式工业窑炉的温度控制,需要根据窑炉内部的温度变化情况,通过控制燃烧系统的供气、排气量和燃烧速度来实现。

而其中,控制燃烧系统的供气量是实现温度控制的关键。

3. 单回路控制方案设计在设计燃烧式工业窑炉的温度控制方案时,单回路控制是一种常见的方式。

简单来说,单回路控制就是通过窑炉内部的温度传感器收集窑炉温度信号,经过控制器处理后,再输出控制信号,调整燃烧系统的供气量,从而使窑炉的温度保持在设定值范围内。

4. 控制方案的优化然而,单回路控制方案也存在一些局限性,比如对窑炉内部环境变化的响应速度较慢,对窑炉温度的波动幅度不能完全控制等。

在实际应用中,需要对单回路控制方案进行优化。

可以采用先进的控制算法,如模糊控制、PID控制等,来提高控制系统的稳定性和响应速度。

另外,结合窑炉的实际工况,可以在控制系统中加入预测模型,从而实现对窑炉温度变化的提前预警和调整。

5. 个人观点和理解在我看来,针对燃烧式工业窑炉的温度控制,单回路控制方案是一种有效的方式,但需要在实际应用中不断优化和改进。

通过结合先进的控制算法和预测模型,能够更好地实现对窑炉温度的精准控制,从而提高生产效率和产品质量。

总结在燃烧式工业窑炉的温度控制方案设计中,单回路控制是一种常见的方式,但需要在实际应用中进行优化。

通过引入先进的控制算法和预测模型,能够提高控制系统的稳定性和响应速度,实现对窑炉温度的精准控制。

在文章中,我们从基本的温度控制原理出发,进一步探讨了单回路控制方案的设计和优化。

并结合个人观点和理解,对燃烧式工业窑炉的温度控制进行了全面的解析。

单回路控制

一、单回路控制系统1一个简单控制系统由那几部分组成?各有什么作用?2 什么是简单控制系统?试画出简单控制系统典型方块图。

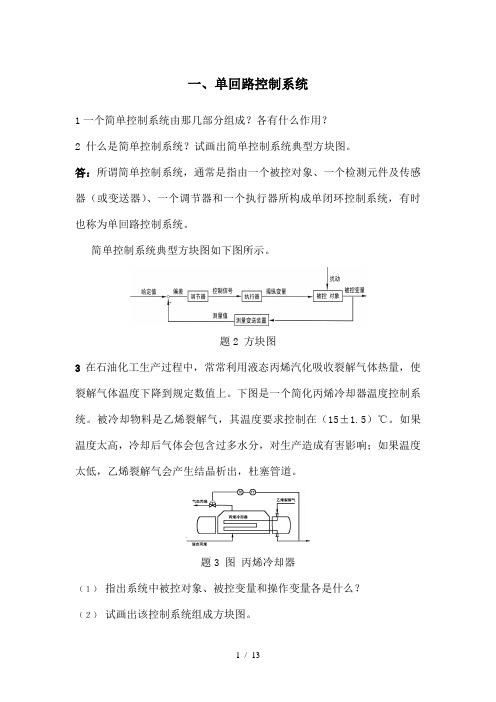

答:所谓简单控制系统,通常是指由一个被控对象、一个检测元件及传感器(或变送器)、一个调节器和一个执行器所构成单闭环控制系统,有时也称为单回路控制系统。

简单控制系统典型方块图如下图所示。

题2 方块图3在石油化工生产过程中,常常利用液态丙烯汽化吸收裂解气体热量,使裂解气体温度下降到规定数值上。

下图是一个简化丙烯冷却器温度控制系统。

被冷却物料是乙烯裂解气,其温度要求控制在(15±1.5)℃。

如果温度太高,冷却后气体会包含过多水分,对生产造成有害影响;如果温度太低,乙烯裂解气会产生结晶析出,杜塞管道。

题3 图丙烯冷却器(1)指出系统中被控对象、被控变量和操作变量各是什么?(2)试画出该控制系统组成方块图。

答:(1)被控对象为丙烯冷却器;被控变量为乙烯裂解气出口温度;操作变量为气态丙烯流量。

(3)该系统方块图:题3 方块图4反应温度控制系统示意图。

A、B两种物料进入反映,通过改变进入夹套冷却水流量来控制反应器内温度保持不变。

图中TT表示温度变送器,TC便是温度控制器。

试画出该温度控制系统方块图,并指出该控制系统中被控对象、被控变量、操作变量及可能影响被控变量变化扰动各是什么?题4图反应器温度控制系统答:反应器温度控制系统中被控对象为反应器;被控变量为反应器内温度;操作变量为冷却水流量;干扰为A、B物料流量、温度、浓度、冷却水温度、压力及搅拌器转速。

反应器温度控制系统方块图:题4方块图5 乙炔发生器是利用电石和水来产生乙炔气装置。

为了降低电石消耗量,提高乙炔收率,确保生产安全,设计了如图所示温度控制系统。

工艺要求发生器温度控制在(80±1)℃。

试画出该温度控制系统方块图,并指出图中被控对被控变量、操作变量及可能存在扰动。

题5图乙炔发生器分别为乙炔答:乙炔发生器温度控制系统方块图如下图所示(图中T、TO 发生器温度及其设定值)。

温度单回路控制实验

温度单回路控制实验一.实验目的通过实验掌握单回路控制系统的构成。

学生可自行设计,构成单回路温度控制系统,并采用经验法整定单回路控制系统的PID参数。

二.实验装置面板图三.实验内容:1. 设计单回路温度控制系统,并进行正确接线。

2. 熟悉组态王软件的使用和参数设置的方法。

3. 温度单回路闭环控制系统的参数整定和分析。

四.实验接线图及设备所用设备:水泵、变频器、压力变送器、主回路调节阀、副回路调节阀、可控硅、热电阻、温度变送器、牛顿模块(输入、输出)。

五.控制系统原理图3.将变频器控制选择开关放在“内控”位置,使水泵在恒压供水状态下工作,打开加热筒进水阀V1(在实验装置面板背面),将加热圆筒内注满水(观察加热圆筒外玻璃管液位计显示),直至出水管有水流出。

4.确认接线无误并且加热筒注满水后,接通加热器电源,在实验界面中,手动自动按钮选择手动,同时调整PID设定中的U(K)0使流量约为12%左右,U(K)约为200左右,保持U(K)0与U(K)不变。

5.待加热筒水温稳定后(观察PV值,不变化为稳定),设定PID参数,加给定值扰动,即调整给定值SP,使SP大于PV。

6.在实验界面中,手动自动按钮选择自动,选择实时曲线,观察温度变化。

7. 同时可点击“历史曲线”按钮,观察温度响应的历史曲线,并进行数据分析。

8. 重复实验步骤5、6,完成不同PID参数整定,使温度响应达到接近4:1衰减曲线。

七.注意事项1.接线后未经教师检查严禁接通总电源。

2. 循环水从水槽经底部水管由水泵抽出流过调节阀Ⅰ,流量计Ⅰ,电磁阀V1到达加热圆筒,加热筒水满后由上部水管溢出经V10到达下水箱并由下水箱流回到水槽。

若加热筒内无水或水不够时打开加热器,则会报警以避免干烧。

3.不要频繁修改PID参数,待温度稳定后再进行修改。

4. 验曲线以计算机截图的方式进行保存,打印后附于实验报告后。

精馏塔提留段温度单回路控制

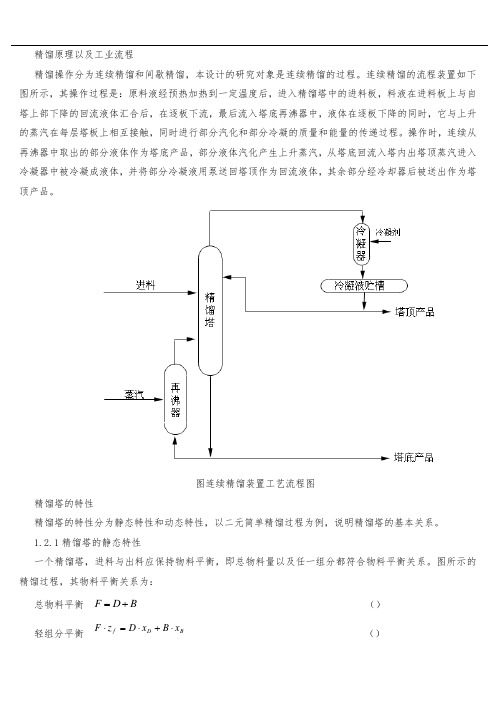

精馏原理以及工业流程精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。

连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。

操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。

图连续精馏装置工艺流程图精馏塔的特性精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。

1.2.1精馏塔的静态特性一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。

图所示的精馏过程,其物料平衡关系为:总物料平衡 B D F += () 轻组分平衡BD f x B x D z F ⋅+⋅=⋅ ()由式()和()联立可得:B B f D x x z D Fx +-=)(B D fD x x z x F D --= ()式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量;fz 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。

从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。

而当F B 增加时将引起顶、底馏出液中轻组分含量增加。

即D x 、B x 上升。

然而,在F D (或F B )一定,且f z一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与Bx 之间的比例关系,也就是一个方程只能确定一个未知数。

要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。

在建立能量平衡关系时,首先要了解一个分离度的概念。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9)温度零点标定;

功能需求

10)参数保存; 11)上位机目标温度值设定;

12)上位机实时温度波形曲线图显 示;

返 回

上 页

下 页

总体设计思路

返 回

上 页

下 页

操作模式

本系统可用3个按键实现模式切换和参数修 改操作,这3个键分别定义为模式键、数值增加 键和数值减少键。

用8个数码管显示模式和对应的参数,左边 4个数码管显示模式值,右边4个数码管显示相应 模式对应的参数值。

①设定一个标准的加温周期 T,以T为周期对温度进行采样,获 得温度测量值; ②根据设定值和测量值的偏差,进行PID运算; ③将 PID 的输出转换为 SSR 的通断时间。 PID 的输出为 0 %,则 SSR 接通时间为 0 ,即本周期无输出;如果 PID 输出为 100% ,则 SSR 接通时间为 T ,即本周期为全输出;如果 PID 的输出为 MV (百分数表示),则SSR的接通时间为 T×MV/100,断开时间为 T-T×MV/100。 例如:T=120秒,PID计算结果为1分30秒,则本次2分钟内 就应加温90秒,停30秒;又如T=120秒,PID的计算结果为1 分25秒,则本周期就应加温85秒,停35秒。

简易单回路温度控制器设计

一、功能需求和总体思路

1)设定温度显示、实时温度显示; 2)温度上、下限报警;

功能需求

3)温度上、下限报警值设定;

4)目标温度值设定; 5)放大电路放大倍数设定; 6)P、I、D控制参数的设定;

返 回

上 页

下 页

一、功能需求和总体思路

7)手动加热设定值; 8)手动/自动设定;

返 回 上 页 下 页

三、 PID控制算法的实现

位置式PID算法计算公式

Pout(t)=Kp*e(t)+Ki×Sum_e(t)+Kd*(e(t)-e(t-1))

基本偏差为 e(t) ,表示当前测量值与设定目标值之间 的差值,结果可以是正或负,设定目标作为被减数的话,正 数表示还没有达到设定值,负数表示已经超过了设定值。 累 计 偏 差 Sum_e(t)=e(t)+e(t-1)+e(t-2)+ … +e(1) 是 每次偏差值的代数和。 相对偏差 e(t)-e(t-1) 是用本次的基本偏差减去上一次 的基本偏差,以考察当前被控量的变化趋势,有利于快速反 应。

返 回

上 页

下 页

10种工作模式

模式 0 :温度设定值和温度实时值显示(前 4 位数码管显示温 度设定值,后4位显示实时温度值); 模式1:设置和显示温度上限报警值(0~1200); 模式2:设置和显示温度下限报警值(0~1200); 模式3:设置和显示温度设定值(0~1200); 模式4:设置实时温度采集放大电路的放大倍数; 模式5:设置和显示PID算法中的比例系数(0.00~50.00);

返 回 上 页 下 页

移相控制方式

周波控制方式

周波控制的 输出电路

单片机的 I/0 脚输出低电平时,控制 SSR 使加热元件接通 220V 交流电源,加热元件获得电能,温度升高; I/0 脚输出 高电平时,SSR开路,加热元件两端无电压,停止加热,对象 的温度开始下降。

返 回 上 页 下 页

控制的具体方法

PC → 控制 器 PC ← 控制 器

返回数据

3

0xaa

dataL

dataH

返 回

上 页

下 页

5、温度控制器软件流程及参考程序

控制器的软件由主控制模块、显示按键处理 模块和头文件三大模块组成。 主控制模块主要包括PID计算、控制以及温 度采集等部分。 显示按键处理模块主要包括按键扫描、按 键处理、显示刷新等部分 头文件模块主要用于全局变量声明,在其他模 块可以直接调用此模块内声明的变量。

返 回

上 页

下 页

本系统采用镍铬-镍硅(K分度)热电偶作为 温度传感器。冷端处于室温,热端为加热炉温度, 单片机的A/D通道可以直接采集热电偶信号,经 冷端温度补偿后,再查表K分度则可以得到热端 温度值。 室温的测量可以通过AD590将室温变化为电 压信号,经放大后直接送给单片机的A/D通道, 单片机程序自动完成热电偶信号的采集和冷端信 号的采集,计算出实际的温度测量值。

返 回 上 页 下 页

四、控制器和PC之间的数据通信

单回路控制器RS-232简易数据通信命令格式

命令 启动通信 停止通信 改设定值

字节数 2 2 4

字节1 0xaa 0xaa 0xaa

字节2 0x01 0x02 0x03

字节3

字节4

பைடு நூலகம்

传送方向 PC → 控制 器 PC → 控制 器

dataL

dataH

返 回 上 页 下 页

温度采集 程序流程

返 回

上 页

下 页

PID算法流程

返 回

上 页

下 页

串口中断服 务程序流程

返 回

上 页

下 页

发送数据子 程序流程

返 回

上 页

下 页

返 回

上 页

下 页

返 回 上 页 下 页

主控制模 块流程

返 回

上 页

下 页

五、输出通道的自检

间接参数判断法 指根据模拟量输入通道 的采样值的变化情况来判断 模拟量输出通道或开关量输 出通道是否正常。

例如

一个输出数字量控制泵的启停,管路已安装流量 检测,在流量检测回路没有故障情况下(上述直接参数 判断法自检可以保障),不仅可依据流量有无变化情况 来判断该开关、驱动电路、继电器、交流接触器、热 继电器、电机、泵以及现场连线是否正常,而且可以 根据泵的流量特性在线判断泵的性能优劣。

模式6:设置和显示PID算法中的积分系数(0.00~50.00);

模式7:设置和显示PID算法中的微分系数(0.00~50.00); 模式8:设置和显示手动输出值(0~100)

模式9:手动/自动切换(1:手动;0:自动)

模式10:标定和显示实时温度的零点

返 回 上 页 下 页

二、温度测控电路设计

温度检 测电路

返 回

上 页

下 页

温度控制电路

控制方式

对于加热炉的温度控制可以采用移相 控制或周波控制方式。 通过改变可控硅的导通角来控制输出电 压,从控制加热对象的温度,控制电路 相对复杂,但控制精度比较高。 通过调节一定时间周期内的供电时间比例 (即交流周波数)来控制加热对象在本周期 内获得的电能,从而控制其温度。由于控制 加温的时间比例实现起来相对简单,因此周 波控制方式在温度控制系统获得了比较广泛 的应用,本系统确定采用周波控制方式。