五金件烤漆工艺流程概述

五金件烤漆工艺流程讲义.

14

表 面 前 处 理

表面前处理

前处理的目的与重要性

前处理的目的是为了得到良好的涂层,由 于以上的冲压件在制造、加工搬运、保存期间 会有油脂,氧化物锈皮,灰尘,锈及腐蚀物等 在表面上,若不去除将直接影响到涂膜的性能, 外观等,所以前处理在涂装工艺中占有极为重 要的地位。

15

表 面 前 处 理

表面前处理

11

流

程

12

工 件 检 查

工件检查

看物件上是否有不良加工油或不能處理之筆墨、膠屍

或不合理鐵銹鐵屑,以及其他一些不良因等。避免不必要的成 本增加。

13

表面前处理

表 面 前 处 理

1 除油 2 水洗 3 除锈 4 水洗 5 表调

• • • • •

6 水洗 7 磷化 8 水洗 9 水洗 10 烘干

粉體塗裝概念

6

3.能源節約性 比較液體塗料與粉體塗料的能源成本,因 為粉體塗料沒有有機揮發物的產生,而揮發至 大氣層的浪費,所以大大降低了能源的使用。 靜電塗裝機的吐出量大,而且一次噴塗既可得 厚膜,不必再重複性的噴塗,也不必打底漆, 且相同膜厚的塗裝作業迅速。塗裝設備中也不 需要靜臵時間 (Setting Times)可節省設備空 間,另外粉體塗裝的烘烤時間也較液體塗裝來 得短,如此,可大大降低燃料能源,縮短塗裝 作業線,提高產能,促進全體生產的效率化。

粉體塗裝概念

4

粉體塗料是百分之百的固型成份的塗料,粉體塗料可完全採用 全自動噴塗,過量或超噴的粉末 ,容易經由回收系統裝臵而 達到回收再使用的目的。 因此粉體塗料幾乎可達百分之百的使用率。使得塗裝業界降低 廢棄物的處理,同時使環境污染的程度降到最低。

五金件烤漆工艺流程概述剖析课件

质量控制措施

严格把控原材料质量

选用优质涂料和辅料,确保原材料质量稳 定。

过程检验与成品检验

在生产过程中进行抽检或全检,确保产品 质量稳定;成品检验则需对所有产品进行

质量检测,确保合格率达标。

工艺参数控制

制定并执行严格的工艺参数标准,确保生 产过程中的温度、湿度、时间等工艺参数 符合要求。

不合格品处理

02

它通过在金属表面涂覆油漆,经 过高温烘烤后,油漆干燥并形成 一层光滑、坚硬的保护层,以提 高金属的耐腐蚀性和美观度。

烤漆工艺的分类

根据烘烤温度和涂装材料的不同,烤漆工艺可分为高温烤漆、低温烤漆和自干烤 漆等不同类型。

高温烤漆需要较高的烘烤温度,但附着力强,耐候性好;低温烤漆则烘烤温度较 低,适用于一些不耐高温的基材;自干烤漆则不需要烘烤,依靠自然干燥。

涂料选择与调配

根据五金件材质和涂装要 求选择合适的涂料,并进 行稀释和搅拌。

涂装环境控制

确保涂装环境干燥、清洁 、无尘,温度和湿度符合 涂装要求。

涂装环境要求

环境清洁度

涂装环境应保持清洁,无灰尘、 油污等污染物。

温度与湿度

涂装环境的温度和湿度应控制在适 宜的范围内,以确保涂层质量。

通风与排气

涂装环境中应有足够的通风和排气 设施,以降低空气中有害物质的浓 度。

02

03

表面清洁

去除五金件表面的油污、 锈迹和杂质,确保表面干 净无异物。

表面粗糙化

通过喷砂、打磨等方法增 加五金件表面的粗糙度, 提高涂层的附着力。

表面除湿

通过加热或化学方法去除 五金件表面的水分,避免 涂层起泡或脱落。

涂装前准备

涂装工具准备

准备好喷枪、搅拌器等涂 装工具,确保其清洁和正 常使用。

金属件烤漆工艺流程

金属件烤漆工艺流程一、底材:冷轧钢板冲压件或板材镀锌钢板冲压件或板材镁合金冲压件或板材铝合金冲压件或板材二、五金烤漆流程:前处理--烘干--底漆涂装-烘烤--面漆涂装--烘烤-检查--包装三、表面预处理:(1)工序:1 除油;2 水洗;3 除锈;4 水洗;5 表调;6 水洗;7 磷化;8 水洗;9 水洗;10 烘干;(2)前处理的目的与重要性:前处理的目的是为了得到良好的涂层,由于以上的冲压件在制造、加工搬运、保存期间会有油脂,氧化物锈皮,灰尘,锈及腐蚀物等在表面上,若不去除将直接影响到涂膜的性能,外观等,所以前处理在涂装工艺中占有极为重要的地位。

(3)前处理的意义:涂装前处理与涂布、干燥为涂装工艺三大主要工序,其中涂装前处理是基础工序,它对整个涂层质量、涂层使用寿命、涂层外观等均有着重要影响通过脱脂、除锈、磷化等工序后的工件表面清洁、均匀、无油脂 。

1、除油:主要有矿物油、润滑脂、动、植物油脂,比如操作与搬运过程中用手摸等油脂使绝大多数涂料的附着力严重下降,并影响它们的干燥,也使涂层的硬度和光泽度降低。

以碱溶液除去工件上之油污,主要的碱为NaOH,NaHCO3等等混合而成;可以买到专门的脱脂粉,然后配制成水溶液;肥皂的皂化作用;2、水洗以清水漂洗,以免前一工序中的溶液污染到下一工序。

清水必须是活的(流动的)。

3、除锈黄锈能促进腐蚀产物在涂层下蔓延,使涂层失去屏蔽性和不透湿性。

在高温高湿条件下能导致涂层和金属的早期损坏,松散的黄锈,附着力差,能与涂层一起脱落。

除锈的方法很多,如碱液法,酸液法,机械法,电解法等,常见的是碱液法。

以化学溶液除去工件表面的氧化皮,锈迹等,一般是用硫酸,也有用草酸。

还可辅以超声波清洗。

4、表调(中和)表面调整的简称:以酸(或碱)溶液除去除锈工序中表面多余的碱(或酸),调整酸碱度尽可能到中性,即PH值=7;作用:加快磷化速度,细化磷化结晶,增加磷化的结晶点;5、磷化磷化是涂装前处理的中心环节,用磷酸式锰、锌、镉的正磷酸盐溶液处理金属工件,使在工件表面上形成一层不溶性磷酸盐保护膜,所形成的磷化膜系具有细微小孔的致密结构,增大了工件表面积,可以增大涂层接触面积,使磷化膜与涂层之间产生有利的相互渗透,大大提高有机涂层对工件的附着力 。

五金烤漆工艺培训

三:烤漆旳作业流程:

1.除油

2.水洗

3.除锈

4.水洗

5.表调

6.水洗

7.磷化

8.水洗

9.水洗

10.烘干

11.上挂前品检

1பைடு நூலகம்.打磨

13.上挂

14.除尘

15.喷涂

16.烘烤

17.品检

18.下挂包装

下挂包装

四:烤漆旳不良与预防:

1:多漆;少漆_注意喷涂手法均匀.勿多喷少喷. 2:掉漆:(烤旳时间不够:前置处理不净;或是碰撞掉漆; 3:色差(材质;烤件形状平面与弧面;喷漆厚薄)手工漆

三:烤漆旳作业流程:

1.除油

2.水洗

3.除锈

4.水洗

5.表调

6.水洗

7.磷化

8.水洗

9.水洗

10.烘干

11.上挂前品检

12.打磨

13.上挂

14.除尘

15.喷涂

16.烘烤

17.品检

18.下挂包装

3.4上挂

将产品勾于挂具上,挂具导电并随流水 线移动;挂具应为导电体,并需接地(针 对静电涂装);挂具一般根据产品旳不同 特点而定制旳;数量诸多,整条流水线周 转使用

三:烤漆旳作业流程:

1.除油

2.水洗

3.除锈

4.水洗

5.表调

6.水洗

7.磷化

8.水洗

9.水洗

10.烘干

11.上挂前品检

12.打磨

13.上挂

14.除尘

15.喷涂

16.烘烤

17.品检

18.下挂包装

3.7烘烤

预热炉烘烤 以较低温度(如80~150℃)烘烤,使溶剂 部分蒸发,湿漆膜流平

主炉烘烤 以较高温度(如180~185℃)强制烘烤,将 油漆烤干,流水线速度越快,则温度需调 旳越高;

五金件烤漆工艺流程

五金件烤漆工艺流程

五金件的烤漆工艺是一种重要的表面处理工艺,通过烤漆可以提高五金件的表面硬度和耐腐蚀性能,美化产品外观,增加产品的附加值。

下面将详细介绍五金件烤漆工艺的流程,包括前处理、喷涂、烘烤、检验等环节。

首先是前处理环节。

五金件在进行烤漆之前,需要进行前处理,主要包括去油、除锈、磷化等工序。

去油是为了去除五金件表面的油脂,以保证漆膜的附着力;除锈是为了去除五金件表面的氧化物、锈斑等杂质,保证表面的平整度;磷化是为了在五金件表面形成一层磷化膜,增强漆膜和金属基材之间的附着力。

接下来是喷涂环节。

在经过前处理后,五金件会被送到喷涂车间进行喷涂。

喷涂分为手工喷涂和自动喷涂两种方式,根据产品的大小和批量进行选择。

在喷涂过程中,需要注意喷涂的厚度均匀性和涂膜的质量,确保漆膜的光洁度和平整度。

然后是烘烤环节。

喷涂完成后的五金件会被送到烤房中进行烘烤。

烤漆的温度和时间一般根据所用漆料的种类和厂家的工艺要求来确定。

烤漆的目的是将涂层中的挥发物挥发掉,使涂层固化并形成一层坚固的漆膜。

烘烤过程中要控制好温度和时间,以确保漆膜的硬度和耐腐蚀性能。

最后是检验环节。

经过烤漆后的五金件需要经过质量检验,检查漆膜的硬度、附着力、颜色和光洁度等指标是否符合要求。

只有通过检验合格的五金件才能交付给客户,否则需要重新进行修复或重新喷涂。

综上所述,五金件烤漆工艺流程包括前处理、喷涂、烘烤和检验等环节,每个环节的操作都非常重要,只有做到每个环节都严谨、细致,才能

确保五金件烤漆的质量和稳定性。

希望上述内容对您有所帮助,如有不足之处,欢迎指正补充。

烤漆工艺

烤漆优点:喷塑也就是我们常讲的静电粉末喷涂,它是利用静电发生器使塑料粉末带电,吸附在铁板表面,然后经过180~220℃的烘烤,使粉末熔化黏附在金属表面,喷塑产品多用于户内使用的箱体,漆膜呈现平光或哑光效果。

喷塑粉主要有丙烯酸粉末、聚酯粉末等。

缺点:表面容易有不平整的凹凸现象产生,而且时间长了容易出现脱漆,如果喷涂不好,极容易出现斑点现象;烤漆将要经过十几道工艺流程,烤漆而成的产品具有表面平整,不易脱漆,美观耐用等优点;一、五金烤漆流程:前处理?.烘干?底漆涂装?烘烤?面漆涂装?烘烤?检查?包装二、表面预处理:(1)1 除油;2 水洗;3 除锈;4 水洗;5 表调;6 水洗;7 磷化;8 水洗;9 水洗;10 烘干;(2)前处理的目的与重要性:?前处理的目的是为了得到良好的涂层,由于以上的冲压件在制造、加工搬运、保存期间会有油脂,氧化物锈皮,灰尘,锈及腐蚀物等在表面上,若不去除将直接影响到涂膜的性能,外观等,所以前处理在涂装工艺中占有极为重要的地位。

(3)前处理的意义:?涂装前处理与涂布、干燥为涂装工艺三大主要工序,其中涂装前处理是基础工序,它对整个涂层质量、涂层使用寿命、涂层外观等均有着重要影响?通过脱脂、除锈、磷化等工序后的工件表面清洁、均匀、无油脂1、除油:主要有矿物油、润滑脂、动、植物油脂,比如操作与搬运过程中用手摸等油脂使绝大多数涂料的附着力严重下降,并影响它们的干燥,也使涂层的硬度和光泽度降低。

以碱溶液除去工件上之油污,主要的碱为NaOH,NaHCO3等等混合而成;可以买到专门的脱脂粉,然后配制成水溶液;肥皂的皂化作用;2、水洗以清水漂洗,以免前一工序中的溶液污染到下一工序。

清水必须是活的(流动的)。

3、除锈黄锈能促进腐蚀产物在涂层下蔓延,使涂层失去屏蔽性和不透湿性。

在高温高湿条件下能导致涂层和金属的早期损坏,松散的黄锈,附着力差,能与涂层一起脱落。

除锈的方法很多,如碱液法,酸液法,机械法,电解法等,常见的是碱液法。

五金件烤漆工艺流程概述

五金件烤漆工艺流程概述首先是表面处理。

五金件在进行烤漆前需要经过表面处理,包括去油、除锈和打磨等步骤,以确保表面平整、干净。

接下来是底漆喷涂。

经过表面处理后的五金件会进行底漆的喷涂,底漆可以提高表面附着力,增加耐腐蚀性和防水性。

然后是烤漆。

底漆喷涂完成后,五金件会进入烤漆室进行烘烤,以使底漆干燥和固化。

随后是面漆喷涂。

在底漆干燥和固化后,五金件会进行面漆的喷涂,面漆不仅可以美化表面,还可以提高五金件的耐磨性和耐候性。

再之后是烤漆。

面漆喷涂完成后,五金件会再次进入烤漆室进行烘烤,以使面漆干燥和固化。

最后是检验和包装。

经过烤漆后的五金件需要进行质量检验,确保产品符合标准要求,然后进行包装,以便运输和销售。

以上就是五金件烤漆工艺流程的概述,这个工艺流程可以保证五金件表面平整、光滑,具有良好的耐腐蚀性和美观性。

作为五金制品的一种常见表面处理工艺,烤漆工艺在提高五金制品的表面质感、防腐蚀性和美观度方面发挥着重要作用。

五金件经过烤漆工艺处理后,不仅可以提高产品的品质和价值,还可以满足客户对产品外观的个性化需求。

其工艺流程涉及到多个环节,需要严谨的操作和高精度的设备,以下将进一步探究五金件烤漆工艺流程的细节。

在表面处理阶段,之所以需要进行去油、除锈和打磨等步骤,是为了确保五金件表面的光滑度和平整度,同时也是为了提供一个良好的基础,以便底漆和面漆的附着。

为了实现这一目标,通常会采用化学处理、机械处理等方式对五金件表面进行清洁和磨光,以达到表面处理的标准要求。

而表面处理的每一个环节都需要严格的质量控制和操作规范,以确保五金件表面的质量和稳定性。

接下来是底漆喷涂,底漆通常具有较强的附着力和耐腐蚀性,可以在一定程度上提高产品的使用寿命。

底漆喷涂工艺需要进行喷涂设备的选择和调试,确保底漆均匀喷涂在五金件表面,避免出现漏喷或者喷涂不均匀的情况。

同时,对于底漆的选择和配比也需要根据具体的五金件材质和使用要求来进行合理的配置,以达到对表面进行有效的防腐蚀和增强黏附力的效果。

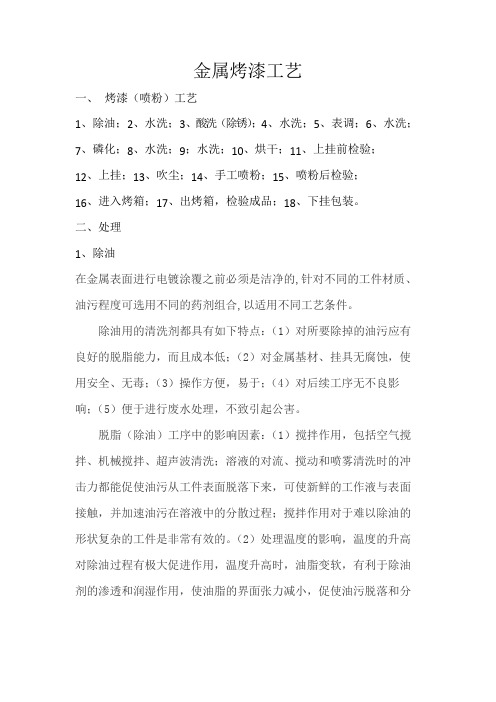

五金烤漆工艺

金属烤漆工艺一、烤漆(喷粉)工艺1、除油;2、水洗;3、酸洗(除锈);4、水洗;5、表调;6、水洗;7、磷化;8、水洗;9;水洗;10、烘干;11、上挂前检验;12、上挂;13、吹尘;14、手工喷粉;15、喷粉后检验;16、进入烤箱;17、出烤箱,检验成品;18、下挂包装。

二、处理1、除油在金属表面进行电镀涂覆之前必须是洁净的,针对不同的工件材质、油污程度可选用不同的药剂组合,以适用不同工艺条件。

除油用的清洗剂都具有如下特点:(1)对所要除掉的油污应有良好的脱脂能力,而且成本低;(2)对金属基材、挂具无腐蚀,使用安全、无毒;(3)操作方便,易于;(4)对后续工序无不良影响;(5)便于进行废水处理,不致引起公害。

脱脂(除油)工序中的影响因素:(1)搅拌作用,包括空气搅拌、机械搅拌、超声波清洗;溶液的对流、搅动和喷雾清洗时的冲击力都能促使油污从工件表面脱落下来,可使新鲜的工作液与表面接触,并加速油污在溶液中的分散过程;搅拌作用对于难以除油的形状复杂的工件是非常有效的。

(2)处理温度的影响,温度的升高对除油过程有极大促进作用,温度升高时,油脂变软,有利于除油剂的渗透和润湿作用,使油脂的界面张力减小,促使油污脱落和分散;温度升高还会使水解加速,溶液的对流作用增强,都有利于除油过程。

(3)电流对除油的影响---电解除油,通过电荷作用、水解作用在短时间内,较低温度下可完成除油过程。

以清水漂洗,以免除油工序中的溶液污染到下一工序。

清水必须是活的(流动的)。

2 酸洗利用酸溶液去除钢铁表面上的氧化皮和锈蚀物的方法称为酸洗。

酸洗液一般为多种酸的混合物,主要有硫酸、硝酸和氢氟酸等,这些混合酸的腐蚀性很强,同时具有很强的氧化性、较高的腐蚀介质的温度,这对防腐材料的耐蚀性能提出了很高的要求。

酸洗用酸有硫酸、盐酸、磷酸、硝酸、铬酸、氢氟酸和混合酸等。

最常用的是硫酸和盐酸。

酸洗工艺主要有浸渍酸洗法、喷射酸洗法和酸膏除锈法。

一般多用浸渍酸洗法,大批量生产中可采用喷射法。