彭树杰:一种特殊齿形零件的精密成形技术研究

汽车异形齿类零件复合挤压成形技术的优化

上,再增加一定的加工余量,一般为0.6~0.8

mm,同时该段也需加工成有角度≯的拔模斜度。 2.3挤压凸模优化设计 采用图4所示的原平底凸模结构,成形挤压 力将高达1 900~2

000

(a)原坯料

m)改进优化后坯料

图5坯料简图

如前所述,采用改进的凸模和坯料,能降低 挤压力,轮毂的齿形更容易成形和充满,提高金 属材料利用率和生产效率。

图4凸模简图

因此,在凹模型腔尺寸设计确定时必须考虑这

些差异,这样可省去工件齿形校形的工序。 (I)对于上凹模,其工作段型腔(即用于成 形轮毂齿形的部分)各直径尺寸的取值,是在产 品各相应直径名义尺寸的基础上再减小0.25 mm左右,各齿厚尺寸则在产品各相应齿厚名义

3坯料改进优化

坯料若采用如图5所示的实心圆柱状坯 料,则凸模应采用图4所示的平底凸模,这样不 但成形挤压力很大,而且轮毂的齿形不容易成

关键部件有许多,而离合器就是其中之一。随 着汽车工业的不断发展,越来越多的汽车上使 用形状结构复杂,但却能提高汽车性能的零件。 现在不少汽车的离合器中使用了如图1、2所示 的轮毂类零件。该轮毂类零件的外形由齿形和 燕尾槽组成,而其齿形又分成3种不同形状和

尺寸的异形齿(图1中I、Ⅱ、Ⅲ3种,其齿形的

宽度、根圆直径不相同,位置是不对称的)。如

容易破裂或缺损,从而造成模具损坏报废。为 了降低成形挤压力,改善模具寿命,可通过改进 和优化凸模及坯料来实现,后面会分别进行介绍。 (2)过高的成形压力,使得当工件成形结束 时脱模取件的脱模力也较大,造成工件脱模困 难。脱模时工件齿形部分和柄部分别与上、下 凹模表面发生较大的摩擦,易造成工件齿部和

2复合挤压模具优化

34

Die and Mould Technology No.5 2009

柔性齿轮运动特性及其振动抑制性能的实验研究

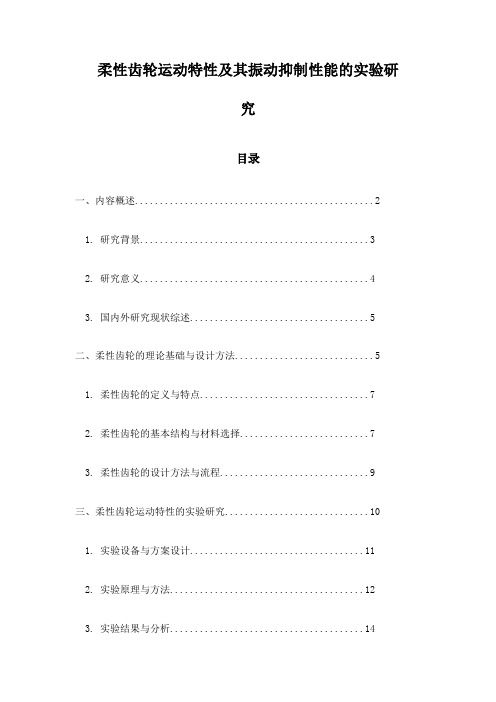

柔性齿轮运动特性及其振动抑制性能的实验研究目录一、内容概述 (2)1. 研究背景 (3)2. 研究意义 (4)3. 国内外研究现状综述 (5)二、柔性齿轮的理论基础与设计方法 (5)1. 柔性齿轮的定义与特点 (7)2. 柔性齿轮的基本结构与材料选择 (7)3. 柔性齿轮的设计方法与流程 (9)三、柔性齿轮运动特性的实验研究 (10)1. 实验设备与方案设计 (11)2. 实验原理与方法 (12)3. 实验结果与分析 (14)四、柔性齿轮振动抑制性能的实验研究 (14)1. 抑振算法的选择与实现 (16)2. 抑振装置的设计与搭建 (17)3. 实验方案与步骤 (18)4. 实验结果与分析 (19)五、柔性齿轮振动抑制性能的影响因素分析 (20)1. 齿轮结构参数对振动抑制性能的影响 (22)2. 振动频率对振动抑制性能的影响 (23)3. 刚度匹配对振动抑制性能的影响 (24)六、柔性齿轮振动抑制性能的优化设计 (25)1. 优化目标与方法 (27)2. 优化设计过程与结果 (28)3. 优化后柔性齿轮的性能测试与分析 (28)七、结论与展望 (30)1. 研究成果总结 (31)2. 存在问题与不足 (32)3. 后续研究方向与展望 (33)一、内容概述随着科学技术的不断发展,柔性齿轮作为一种具有广泛应用前景的传动装置,其运动特性及振动抑制性能的研究显得尤为重要。

本文通过实验方法,系统地研究了柔性齿轮的运动特性和振动抑制性能。

在柔性齿轮运动特性的研究中,我们重点关注了柔性齿轮的模态特性、频率响应和传动误差等方面。

通过实验获取了柔性齿轮在不同工况下的模态参数,分析了其固有频率和振型特点。

我们还对柔性齿轮的频率响应进行了测量,了解了其在不同激励下的动态性能表现。

我们还对柔性齿轮的传动误差进行了评估,找出了影响传动精度的主要因素。

在振动抑制性能的研究中,我们主要探讨了柔性齿轮的阻尼特性、减振结构和控制策略等方面的内容。

重庆大学科技成果——复杂修形齿轮精密数控加工关键技术与装备

重庆大学科技成果——复杂修形齿轮精密数控加工关键技术与装备(2018年国家科技进步二等奖)成果简介:复杂修形齿轮是克服高速重载工况下力热耦合形变影响的高端齿轮,直接决定装备传动系统的振动、噪声、寿命等服役性能及其核心竞争力,广泛应用于航母、潜艇、汽车等。

针对复杂修形齿面精密制造面临全齿面修形加工存在原理误差、传统试错修调法提升加工精度困难、齿面淬硬层均匀性及纹理难以调控等问题,在国家科技重大专项、863计划等支持下,开展复杂修形齿轮精密数控加工关键技术与装备研究,成果获2018年国家科技进步二等奖。

主要取得突破和创新如下:1、提出复杂修形齿轮加工的点矢量族包络计算新理论,不用建立和求解啮合方程,以数字法替代解析法,突破啮合原理解析法无法求解奇异点、计算复杂的瓶颈;发明齿面扭曲消减方法,解决刀具廓形精确设计及原理误差消减难题,齿面扭曲减少70%以上,达国际领先。

2、发明复杂修形齿轮加工工艺系统误差调控技术,开辟齿轮修形精度提升新途径。

提出制齿机床热态精度提升技术,发明热致误差补偿方法,保证机床精度稳定;提出基于等效虚拟轴的齿面误差补偿方法,解决修形精度提升难题,提高传动精度1-2级,获中国专利优秀奖。

3、研制大规格精密数控滚齿机、精密多功能数控磨齿机、高速干切滚齿机等具有齿面扭曲消减及加工误差补偿的高端制齿机床,填补国内空白;开发集齿轮修形设计、工艺规划于一体的制齿软件,打破了国外高端机床垄断。

滚齿精度达5-6级,磨齿达3级,干切滚齿提高效率2-3倍,与同类国际先进水平相当,打破高端制齿机床垄断,迫使国外同类机床降价30%以上,并出口英、法、日等。

4、发明复杂修形齿轮滚磨一体化工艺技术,确保修形精度及表面一致性。

研制复杂修形齿轮刀具,实现齿轮刀具的数字化设计制造;研发滚磨余量协同分配、齿面柔性修形、磨削纹理优化等工艺,实现磨后齿面淬硬层均匀分布、齿面纹理可控、修形工艺快速固化,提高齿面疲劳寿命。

满足了军方供货要求,支撑我国主要舰艇齿轮加工,汽车变速箱的批量国产化提供了保障。

直齿圆柱齿轮精密塑性成形工艺研究概况

| 囊

≯

|

E  ̄ a, 'R

形 ,生产 出来 的齿轮 下端面 有较 大的平

面缺陷 ,因而 下端齿形 精度 不可 能达到 较 高的精度 ,要达 到更 高的 精度须依 靠 后 续的强 力校形 或机加 工来保 证 。该 方

法主要 用于 小模数 齿轮 的成形 ,已成 功 用于汽车启动机齿轮的实际生产 。

编者按 :齿轮精 密塑性成形是一种齿轮 少无切 削加 工的近净成形 工艺,与传统 的切 削加工方法相 比,具有 节材、节能 、低成本 、高效率等显著优势 。齿轮精 密塑

性成形工 艺正 日益 受到各 国人 们的重视 ,并且 圆柱 齿轮 精密 塑性成形技 术及 其基础 理 论研 究 已成为 当前各 国普遍关注的前沿性研究课题。

分流 成形 ] 卜”

针对 闭式成 形 时成 形载 荷陡 增的 问

T n e  ̄ D a A 出 了浮动 凹模原 u c r f e nT 提 C: l

理 ,如图5 所示 。凹模 下面 为弹簧 ,成形

零 件的外 形 。该 方法具 有成形 力小 、不 题 ,日本 学者提 出 了分 流成 形的 方法 , 需顶 出等 优点 ,已在 实验 室成形 出钢质 大模数直齿圆柱齿轮。 即金 属在 向齿形 流动 的 同时也可 向减压

( 薄壁直齿圆柱齿轮的成形 。 2) ] 其 成形 工 艺如 图2 示 。该 成 形方 所

法所 用坯料 为拉深得 到 的筒形件 ,该 方 法 同样 也只适 用小模 数齿轮 的成形 ,且 同样存 在成形 后齿轮 下端齿 形充填 不饱

满 、精度 低 的问题 ,但该方 法成形 的 齿 轮 的齿 形 可 沿 轴 向贯 穿 整 个 零 件 的 外

形 。该 方 法 成 形 直 齿 圆柱 齿 轮 需 要 拉

复杂曲面零件超精密加工方法的研究进展

第51卷第5期2015年3月机械工程学报JOURNAL OF MECHANICAL ENGINEERINGVol.51 No.5Mar. 2015DOI:10.3901/JME.2015.05.178复杂曲面零件超精密加工方法的研究进展*李敏1袁巨龙1, 2吴喆1吕冰海2孙磊2赵萍2(1. 湖南大学国家高效磨削工程技术研究中心长沙410082;2. 浙江工业大学特种装备制造与先进加工技术教育部重点实验室杭州310014)摘要:超精密加工技术是降低工件表面粗糙度、去除损伤层,获得高形状精度、表面精度和表面完整性的终加工手段。

复杂曲面零件的广泛应用和精度要求的不断提高,取决于复杂曲面零件的超精密加工技术。

概述了复杂曲面零件的超精密成形加工、超精密抛光等加工方法,分析各种典型加工方法和材料去除机理,从加工精度、工具与曲面吻合度、加工效率与成本、环境友好性等方面对几种复杂曲面超精密加工方法进行比较。

对复杂曲面零件超精密加工技术的发展趋势进行预测。

关键词:复杂曲面;超精密成形加工;超精密抛光;高效加工;环境友好性中图分类号:TG580Progress in Ultra-precision Machining Methods of Complex Curved PartsLI Min1YUAN Julong1, 2WU Zhe1LÜ Binghai2SUN Lei2ZHAO Ping2(1. National Engineering Research Center for High Efficiency Grinding, Hunan University, Changsha 410082;2. Key Laboratory of Special Purpose Equipment and Advanced Processing Technology of Ministry of Education,Zhejiang University of Technology, Hangzhou 310014)Abstract:Ultra-precision machining, as the finishing process, is widely used in the production of components of the highest quality in terms of form accuracy, surface accuracy and integrity. Development and implementation of complex surface depend on ultra-precision machining methods of complex curved parts. Ultra-precision cutting, grinding, polishing, non-traditional machining and compound machining method are reviewed and compared in terms of finishing accuracy, inosculation between tool and curved surface, efficiency and cost, and environmental friendliness. The probable further trend of ultra-precision machining technology of complex curved surface is forecasted. It is pointed out that complex curved surface machining with high efficiency, high precision, low cost, and sustainability are the trend in ultra-precision machining in the future.Key words:complex curved parts;ultra-precision forming;ultra-precision polishing;high machining efficiency;environmental conscious machining0 前言超精密加工担负着支持最新科学技术进步的重要使命,并且国防战略发展的需要和超精密产品高利润市场的吸引,促进了超精密加工新技术的迅速发展。

新型高阶非圆锥齿轮的设计及其节面修形方法研究

新型高阶非圆锥齿轮的设计及其节面修形方法研究吕 刚1,2范守文1 李光辉2,3 童水光2,3 肖人源21.电子科技大学,成都,6117312.浙江大学自贡创新中心,自贡,6430003.浙江大学,杭州,310058摘要:将帕斯卡曲线和阿基米德螺线应用到非圆锥齿轮的设计中,推导了该新型非圆锥齿轮节面的数学模型㊂针对非圆锥齿轮设计过程中可能存在的节面尖点问题,将产形刀具的部分节面作为非圆锥齿轮节面尖点处的节面,依据产形刀具节面与高阶非圆锥齿轮节面之间的运动关系,建立了新型非圆锥齿轮的节面修形模型,开发了非圆锥齿轮的齿廓产形算法㊂并采用该方法对实例中的高阶阿基米德螺线锥齿轮和二次曲线锥齿轮的节面尖点进行了修正㊂关键词:非圆锥齿轮;帕斯卡曲线;节曲线;尖点;节面修形中图分类号:T H 122 D O I :10.3969/j.i s s n .1004‐132X.2015.22.002R e s e a r c ho nD e s i g na n dP i t c hS u r f a c e S h a p i n g o fN e wT y p eH i gh ‐o r d e rN o n ‐c i r c u l a rG e a r L üG a n g 1,2 F a nS h o u w e n 1 L iG u a n g h u i 2,3 T o n g S h u i g u a n g 2,3 X i a oR e n yu a n 21.U n i v e r s i t y o fE l e c t r o n i cS c i e n c e a n dT e c h n o l o g y o fC h i n a ,C h e n gd u ,6117312.Z i g o n g I n n o v a t i o nCe n t e r of Z h e j i a ng U n i v e r s i t y ,Z i g o n g,S i c h u a n ,6430003.Z h e j i a n g U n i v e r s i t y ,H a n gz h o u ,310058A b s t r a c t :A r c h i m e d e s s p i r a l a n dP a s c a l c u r v ew e r e f i r s t l y u s e d t o d e s i gnN B G s ,t h e p i t c h s u r f a c e m a t h e m a t i c a lm o d e l o fN B G sw a sd e d u c e d .A i m i n g a t c u s pp r o b l e m so f p i t c hs u r f a c eo fh i gh ‐o r d e r N B G p a i r s ,a s e c t i o n p i t c hs u r f a c ec u r v eo f g e n e r a t i o nc u t t e rw a sc o n s i d e r e da s p i t c hs u r f a c e l i e d i nh i g h ‐o r d e rN B G s c u s p .A c c o r d i n g t om o t i o nr e l a t i o n s h i p be t w e e n p i t c hs u rf a c eo f c u t t e r a n d t h a t o f t h e h igh ‐o r d e rN B G s ,pi t c h s u r f a c e s h a p i n g m o d e l o f t h e h i g h ‐o r d e rN B G sw a s e s t a b l i s h e d a n d g e n e r -a t i o na l g o r i t h mo fN B G s t e e t h p r o f i l ew a sd e v e l o p e d .H i g h ‐o r d e rA r c h i m e d e ss p i r a lb e v e l g e a ra n d q u a d r a t ic c u r v e b e v e l g e a rw e r e s e l e c t ed a s c a se s t o v e r if y d e s ig n p r a c t i c a b i l i t y a n d p i t ch c u r v e s h a pi n g m e t h o do f h i gh ‐o r d e rN B G.K e y wo r d s :n o n ‐c i r c u l a r b e v e l g e a r (N B G );P a s c a l c u r v e ;p i t c h c u r v e ;c u s p ;p i t c h s u r f a c e s h a p i n g 收稿日期:20140827基金项目:国家自然科学基金资助项目(51175067)0 引言由于非圆直齿轮具有优异的传动性能㊁可变的传动比㊁较大扭矩和高可靠性等诸多优点,因此被广泛应用于油泵㊁冲压机床㊁包装和打印机床等机械产品的设计中[1‐2]㊂然而非圆直齿轮仅能用于传递具有平行轴的变速运动,为了能够传递具有交错轴的变速运动,一些学者对高阶椭圆锥齿轮进行了研究㊂G i o r gi o 等[3]分析了刀具沿主从轮节面滚动的运动轨迹,并建立了刀具㊁主动轮和从动轮三者之间的精确数学模型㊂林超等[4‐5]提出了高阶变性椭圆锥齿轮和高阶偏心椭圆锥齿轮的设计方法㊂此外,文献[6‐10]分别对高阶椭圆锥齿轮齿廓的产形㊁加工㊁传动模型和干涉检测等进行了研究㊂由于高阶非圆锥齿轮的设计和制造过程较为复杂,在很大程度上影响了其在机械产品中的应用,故目前仅有其在航空工业方面的相关研究报道[11]㊂非圆齿轮的节曲线有多种类型,如:余弦曲线㊁帕斯卡曲线㊁多段圆弧和阿基米德螺线等,并且它们已成功应用于非圆直齿轮的设计中[12‐14]㊂然而,目前对于高阶非圆锥齿轮的研究还仅限于高阶椭圆锥齿轮㊂本文采用一种新的设计方法来设计高阶非圆锥齿轮的节面,并将其应用到其他类型的高阶非圆锥齿轮的设计过程中,如帕斯卡曲线和阿基米德螺线锥齿轮的设计过程中㊂类似于高阶非圆直齿轮节曲线设计,该设计方法也可能引起高阶非圆锥齿轮的节面出现间断点或尖点,为了满足工程需求和齿轮副传动的稳定性,需要对该非圆锥齿轮的节面进行修形,但该修形过程不应对所设计齿轮副的传动比造成较大影响,针对该问题,本文提出了一种节面修形方法㊂依据刀具节面与非圆锥齿轮节面之间的运动关系,用部分刀具节面曲线替换了高阶非圆锥齿轮节面凸尖点和凹尖点处的部分节面,并建立了修形后节面的精确数学模型㊂通过对高阶阿基米德螺线锥齿轮与二次曲线锥齿轮设计实例的分析,验证㊃9892㊃新型高阶非圆锥齿轮的设计及其节面修形方法研究吕 刚 范守文 李光辉等Copyright ©博看网. All Rights Reserved.了该非圆锥齿轮节面设计和修正方法的实用性和有效性㊂1 新型高阶非圆锥齿轮的节面设计应用球面椭圆的几何原理可推导出高阶椭圆锥齿轮的节面方程[3],但该几何模型非常复杂且需要复杂的计算公式㊂本文以非圆直齿轮的节面作为锥底建立锥面,通过求解该锥面与球面的相交曲线来实现高阶非圆锥齿轮的节面设计㊂图1所示为3阶阿基米德锥齿轮的几何模型,点O 为阿基米德螺线直齿轮的中心且为阿基米德螺线直齿轮平面与球面的切点,εa 为阿基米德螺线,εj 为节锥面SO a S t 与球面的相交曲线,并且它将作为3阶阿基米德螺线锥齿轮节面大端的节曲线,该节曲线包裹在球面上㊂假定点P 为阿基米德螺线εa 上任意一点,点P i 为曲线εj 上的任意一点,坐标系S a (x a ,ya ,z a )为球面坐标系㊂依据图2所示的几何关系可知l O a P i 与l O O a 长度相等,并且O P ︵i 为球面上一段弧,由于l O P 为阿基米德螺线直齿轮的极半径且l O O a 与球面半径R 相等,因此可得关系式:t a n μ1=l O P l O Oa=l O PR (1)图1 3阶阿基米德锥齿轮的几何模型图2 点O a ㊁O ㊁O i ㊁P ㊁P i 之间的几何关系依据阿基米德螺线方程,极半径l O P 可表示为l O P=h (1+k a θ1) 0≤θ1≤π/N 1(2)式中,h ㊁k a 为可调系数,并用于调节阿基米德螺线的形状;θ1为极径的回转角;N 1为阿基米德螺线的阶数㊂式(2)仅表示了阿基米德螺线的半个周期,另外半周期的节曲线可通过节曲线的对称性获得㊂将式(2)代入式(1)可得μ1=a r c t a n h (1+k a θ1)R (3)球面上任意一点P i 在坐标系S a 中可表示为x s =R s i n μ1c o s θ1y s =R s i n μ1s i n θ1z s =R c o s μ}1(4)μ1=μ1(θ1)式中,x s ㊁ys ㊁z s 为节曲线上的点在坐标系S a 中的坐标㊂可通过主从轮之间的传动关系求解出从动轮的节面方程㊂如图3所示,S a (x a ,ya ,z a )和Sb (x b ,yb ,z b )分别为主从动齿轮的回转坐标系,O a I 为瞬时回转轴,μ1为回转轴z a 与瞬时回转轴O a I 之间的夹角,μ为回转轴z a 与z b 之间的夹角㊂假定f 12(θ)为主从动齿轮间的传动比函数,则f 12(θ)可表示为f12(θ)=s i n μ2s i n μ1=s i n (μ-μ1)s i n μ1=s i n μc o s μ1-c o s μs i n μ1s i n μ1(5)图3 3阶阿基米德螺线锥齿轮副主从轮之间之间的啮合关系依据文献[9]的方法并联立式(4)与式(5),可得到从动轮的节曲线方程:θ2=∫θ11f12(θ1)d θ1=∫θ1h (1+k a θ1)R s i n μ-h (1+k a θ1)c o s μd θ1μ2=μ-μ1=μ-a r c t a n R s i n 2μ-A s i n μc o s μR s i n 2μ-A (s i n μc o s μ-1üþýïïïï)(6)A =h (1+k a θ1)同理:如果高阶非圆锥齿轮的节面为二次曲线并且该二次曲线方程[14]可表示为C =a 1θ21+b 1θ1+c 1(7)式中,a 1㊁b 2㊁c 1均为系数㊂㊃0992㊃中国机械工程第26卷第22期2015年11月下半月Copyright ©博看网. All Rights Reserved.依据式(1)~式(4)的设计方法,可得μc =a r c t a n a 1θ21+b 1θ1+c 1R(8)x c =R s i n μc c o s θ1y c =R s i n μc s i n θ1z c =R c o s μ}c (9)μc =μc (θ1)式中,x c ㊁y c ㊁z c 为节曲线自身回转坐标系中节面上点的坐标㊂可采用类似的方法来设计其他类型节曲线的高阶非圆锥齿轮的节面,图4~图6所示分别为二次曲线㊁帕斯卡曲线和阿基米德螺线锥齿轮大端节面的图形㊂如果高阶非圆齿轮的节面由多种类型的曲线组合而成,那么这种设计可能会引起节面出现不连续点或尖点,这些尖点会对齿轮齿廓的加工产生负面影响,因此修正节面产生的尖点非常必要㊂图4 3阶二次曲线锥齿轮节面大端的节曲线图5 4阶帕斯卡曲线锥齿轮节面大端的节曲线图6 3阶阿基米德螺线锥齿轮节面大端的节曲线2 高阶非圆锥齿轮节面的修形模型高阶非圆锥齿轮的节面尖点分为凹尖点和凸尖点两种类型㊂依据图7中几何关系可知︵a b 为刀具节面大端的一段节曲线且点a 和点b 为高阶非圆锥齿轮的节面与刀具节面的切点,点c 为高阶非圆锥齿轮的凹尖点,大圆弧εg 过节面大端的中心点O q ㊁刀具节面大端的中心点O d 及凹尖点c ㊂S a (x a ,y a ,z a )与S c (x c ,y c ,z c )分别为高阶非圆锥齿轮的节面与刀具节面的回转坐标系㊂弧εg 经过点O q 和轴x a ,O a I 为高阶非圆锥齿轮与锥齿轮刀具之间的瞬时回转轴㊂ε3为c 与轴z a 之间的弧,ε1为a 与轴z a 之间的弧,ε2为a 与轴z c 之间的弧㊂角α1㊁α2㊁α3分别为圆弧ε1㊁εt 和εg 之间所夹的二面角㊂γ3为轴z a 与z c 之间的夹角,γ1为轴z a 与瞬时回转轴O a I 之间的夹角,轴z c 与瞬时回转轴O a I 之间的夹角为γ2㊂β1为弧ε1与εt 之间的夹角,β3为轴ε2与O d ︵c 之间的夹角㊂此外,︵a b 用于替换尖点c 处该非圆锥齿轮的节面㊂图7 阿基米德螺线锥齿轮与产形刀具之间的几何关系为了计算切点a 和b 在坐标系S a 中的坐标值,切平面εt 的法向量可表示为n a =(x a ,ya ,z a )(10)x a =∂y a ∂R ∂z a∂R ∂y a ∂θ∂z a ∂θy a =∂x a ∂R ∂z a∂R ∂x a ∂θ∂z a ∂θz a =∂x a ∂R ∂y a∂R ∂x a ∂θ∂y a ∂θ其中,(x a ,y a ,z a )对应于式(4)中的(x s ,y s ,z s )或式(9)中的(x c ,yc ,z c ),θ对应于式(4)与式(9)中的θ1㊂整理式(10)可得表达式x a =-R (μ's i n θ+s i n μc o s μc o s θ)y a =R (μ'c o s θ-s i n μc o s μs i n θ)z a =R s i n 2üþýïïïμ(11)其中,μ对应于式(4)中的μ1或式(9)中的μc ㊂由于大圆弧εt 的法向量n t 为(0,1,0),法向量n a 与n t 之间的夹角为π-α1,即c o s (π-α1)=n t ㊃n an t n a(12)联立式(11)与式(12),角α1可表示为α1=π-a r c c o s (-μ'c o s θ+s i n μc o s μs i n θμ'2+s i n 2μ)(13)㊃1992㊃新型高阶非圆锥齿轮的设计及其节面修形方法研究吕 刚 范守文 李光辉等Copyright ©博看网. All Rights Reserved.在球面三角形O q e a 中,依据球面三角定理可得∠a O e =a r c s i n s i n μs i n θs i n α1(14)α3=2a r c t a n c o s∠a O e -μ2c o s ∠a O e +α12t a nθ+μ2(15)考虑到点a 为高阶非圆锥齿轮节面与刀具节面之间的切点,弧O d ︵a 垂直于切平面εt ㊂因此二面角∠e a O d =π/2,∠O q a O d =3π/2-α3㊂由于弧O d O__q 过点O d ㊁O q 与尖点c ,且二面角∠c O q e =π/N 1,β1=π/N 1-α2㊂假设角α2与节曲线的回转角θ相等㊂在弧O q O __d ㊁O q ︵a 与O d ︵a 构成的球面三角形O q a O d 中,依据球面三角余弦定理,二面角β3可表示为β3=a r c s i n s i n γ1s i n β1s i n γ2(16)β1=π/N 1-α2 α2=θ轴z a 与z c 之间的夹角γ3为γ3=ar c s i n s i n ∠O q a O d s i n γ2s i n β1(17)∠O q a O d =3π/2-α3其中,γ1为参数θ的函数,由式(3)或式(8)计算得到,γ2为刀具节面大端的节锥角,α3依据式(15)计算得到㊂综上所述,弧︵a c 上任意点在坐标系中S c 的坐标值可表示为x t =R s i n γ2c o s θtyt =R s i n γ2s i n θt z t =R c o s γ}2(18)θs ≤θt ≤θs +β3式中,θs 为刀具从起始位置回转到切点a 所转过的角度;θt 为刀具的回转角㊂通过坐标变换可将弧︵a c 的坐标值表示在坐标系S a (x a ,y a ,z a )中,坐标变换公式为(x s t ,y s t ,z s t )=M s t (x t ,yt ,z t )(19)其中,M s t 为旋转矩阵,其表达式为M s t =c o s πN 1s i n πN 10-si n πN 1c o s πN 10éëêêêêêùûúúúúú001c o s γ30-s i n γ3010s i n γ30c o s γéëêêêùûúúú3(20)图8所示为凸尖点修形过程中刀具与齿轮节面的几何关系,其推导过程与凹尖点类似(篇幅所限,从略)㊂由以上分析可知,通过对节面尖点的修形得到的高阶非圆锥齿轮的节面为多段空间曲线的组合,即:刀具节面与非圆锥齿轮的节面组合㊂此外,非圆锥齿轮的齿廓可通过刀具节面绕非圆锥齿轮节面回转运动来产生㊂图8 高阶非圆锥齿轮的凸尖点与刀具节面之间的几何关系3 高阶非圆锥齿轮齿廓的产形算法由于采用以上方法设计的非圆锥齿轮节面由多段空间曲线组合而成,因此位于凸尖点与凹尖点之间的齿廓仍采用非圆锥齿轮与锥齿轮刀具的啮合算法来产形,而尖点处被刀具曲线替换的节面采用锥齿轮副的啮合算法来进行产形㊂此外,如果该节面为凹尖点处被替换的节面,则采用内啮合锥齿轮齿廓产形算法,反之,则采用外啮合的锥齿轮齿廓产形算法㊂本文开发了该非圆锥齿轮齿廓的产形算法用于仿真齿廓的包络过程,其算法流程如图9所示㊂其执行步骤如下:图9 高阶非圆锥齿轮齿廓产形算法流程图(1)依据非圆锥齿轮的传动比函数确定齿轮的设计参数,如:弧长㊁模数㊁齿数和大端半径等㊂(2)选择加工的锥齿轮刀具,确定刀具的齿㊃2992㊃中国机械工程第26卷第22期2015年11月下半月Copyright ©博看网. All Rights Reserved.廓类型(本文的齿廓类型为球面渐开线),依据刀具的设计参数建立一个虚拟的刀具模型㊂(3)计算刀具节面与高阶非圆锥齿轮节面的切点坐标,确定出高阶非圆锥齿轮节面未被替换部分所对应的回转角㊂(4)依据节面类型来调用相应的产形算法,如果该节面为被替换的节面,则调用锥齿轮产形算法进行产形㊂否则,调用非圆锥齿轮产形算法进行产形㊂(5)输出齿廓的仿真模型,停止㊂4 算例4.1 实例1以3阶阿基米德螺线锥齿轮的设计为例来说明节面尖点的修正过程㊂当节曲线的回转角度θ∈[0,π/3]时,锥齿轮刀具与非圆锥齿轮节面凸尖点处的切点坐标为(71.66,3.59,69.66)mm ,与非圆锥齿轮节面凹尖点处的切点坐标为(44.47,72.41,52.72)mm ㊂3阶阿基米德螺线锥齿轮大端节面如图10所示,图11为修形后的大端节面的图像,对比图10与图11的仿真结果可知,修正前的节面弧长大于修正后的节面弧长,通过计算可知修正前的弧长为516.15mm ,修正后的弧长为513.07mm ㊂由于节面在修正前后齿轮的模数为定值,因此可确定修正前的齿轮齿数为164,修正后的齿数为163(表1)㊂此外,运用所开发的齿廓产形算法可生成该非圆锥齿轮齿廓的仿真图(图12)㊂图10 3阶阿基米德螺线锥齿轮修形前的大端节曲线图11 3阶阿基米德螺线锥齿轮修形后的大端节曲线表1 3阶阿基米德螺线锥齿轮的设计参数参数名修形前修形后可调系数h 100100可调系数k a 0.600.60球面半径R (mm )100100凸尖点处切点坐标(mm )(71.66,3.59,69.66)(71.66,3.59,69.66)凹尖点处切点坐标(mm )(44.47,72.41,52.72)(44.47,72.41,52.72)模数m (mm )1.001.00齿数Z 164163弧长(mm )516.15513.07(a)齿廓的仿真图(b)齿廓的局部放大图图12 3阶阿基米德螺线锥齿轮的齿廓图像4.2 实例2如图13所示,非圆锥齿轮的节曲线也可采用二次曲线来设计㊂同理当θ∈[0,π/3]时,锥齿轮刀具与非圆锥齿轮节面位于凸尖点与凹尖点处的切点坐标分别为(71.66,3.59,69.66)mm ,(44.47,72.41,52.72)mm ㊂对比图13~图15的仿真结果可知,该非圆锥齿轮修形后的弧长与齿数要小于修形前的弧长与齿数,该节面修形方法图13 3阶二次曲线锥齿轮修形前的大端节曲线对尖点处齿轮副的传动性能有较小影响,但不会对该非圆锥齿轮的整个传动性能产生较大影响㊂其弧长与齿数的计算结果如表2所示,其齿廓的仿真图见图16㊂㊃3992㊃新型高阶非圆锥齿轮的设计及其节面修形方法研究吕 刚 范守文 李光辉等Copyright ©博看网. All Rights Reserved.图14 3阶二次曲线锥齿轮修形前后大端节曲线的对比图图15 3阶二次曲线锥齿轮修形后的大端节曲线表2 3阶二次曲线锥齿轮的设计参数参数名修形前修形后二次项系数a 1100100一次项系数b 11010常数项c 16060球面半径R (mm )100100凸尖点处切点坐标(mm )(51.91,3.12,85.41)(51.91,3.12,85.41)凹尖点处切点坐标(mm )(47.52,66.46,57.66)(47.52,66.46,57.66)模数m (mm )0.80.8齿数Z 213197弧长(mm )535.59495.65(a)齿廓的仿真图(b)齿廓的局部放大图图16 3阶2次曲线锥齿轮的齿廓仿真图像4.3 实例3该实例选取帕斯卡曲线作为高阶非圆锥齿轮的节面曲线,节面上任意点的锥角可依据式(3)或式(8)的形式表示为μp =a r c t a n p c o s (k e θ1)+l R(28)式中各个参数的设计值见表3㊂球面半径的设计值R 仍为100mm ,锥齿轮的阶数为4,计算得到的弧长为452.29mm ,齿轮模数m =1.25mm ,由此可计算出该锥齿轮的齿数为115㊂由图17的节面大端曲线仿真结果可知,该节曲线连续且不存在尖点㊂调用所开发的非圆齿轮齿廓产形算法可得到该非圆齿轮的齿廓图像(图18)㊂表3 4阶帕斯卡曲线锥齿轮的设计参数参数名参数值可调系数p 10锥齿轮阶数k e4系数l 100球面半径R (mm )100模数m (mm )1.25齿数Z 115弧长(mm )452.29图17 4阶帕斯卡曲线锥齿轮节面大端的节曲线图18 4阶帕斯卡曲线锥齿轮齿廓图像5 结论(1)提出了一种设计高阶非圆锥齿轮副节面的新方法,并将该方法应用于高阶阿基米德螺线锥齿轮与高阶二次曲线锥齿轮的设计过程中,从而建立了两种新型非圆锥齿轮的模型㊂(2)通过对高阶非圆锥齿轮节面尖点的修形,有效地改善了节面尖点处的传动性能㊂修形后所形成的节面有利于刀具的加工㊂(3)基于该齿廓产形算法可有效地模拟出齿㊃4992㊃中国机械工程第26卷第22期2015年11月下半月Copyright ©博看网. All Rights Reserved.廓的生成过程,并且该算法为高阶非圆锥齿轮的设计提供了一种有力的验证工具㊂参考文献:[1] 刘大伟,任廷志.由补偿法构建封闭非圆齿轮节曲线[J].机械工程学报,2011,47(17):147‐152.L i uD a w e i,R e n T i n g z h i.C r e a t i n g P i t c h C u r v eo fC l o s e d N o n c i r c u l a rG e a rb y C o m p e n s a t i o n M e t h o d[J].J o u r n a lo f M e c h a n i c a lE n g i n e e r i n g,2011,43(17):147‐152.[2] G i o r g i o F,J o r g e A.T h eS y n t h e s i so fE l l i p t i c a lG e a r sG e n e r a t e d b y S h a p e r‐c u t t e r s[J].A S M EJ o u r n a l o fM e c h a n i c a lD e s i g n,2003,125(4):793‐801.[3] G i o r g i oF,J o r g eA.S y n t h e s i s o f t h eP i t c hC o n e s o fN‐l o b e dE l l i p t i c a l B e v e l G e a r s[J].A S M EJ o u r n a l o fM e c h a n i c a l D e s i g n,2011,133(3):031002.1‐031002.8.[4] 林超,侯玉杰,龚海,等.高阶变性椭圆锥齿轮传动模式设计与分析[J].机械工程学报,2011,47(13): 131‐139.L i nC h a o,H o uY u j i e,G o n g H a i,e t a l.D e s i g n a n dA n a l y s i so fT r a n s m i s s i o n M o d e f o rH i g h‐o r d e rD e-f o r m e dE l l i p t i c B e v e l G e a r s[J].J o u r n a l o fM e c h a n i-c a l E n g i n e e r i n g,2011,47(13):131‐139.[5] 林超,龚海,侯玉杰,等.偏心高阶椭圆锥齿轮副设计与传动特性分析[J].农业机械学报,2011,42(11):214‐221.L i n C h a o,G o n g H a i,H o u Y u j i e,e ta l.D e s i g nM e t h o do f E c c e n t r i c‐h i g h O r d e r E l l i p t i c a l B e v e lG e a rP a i r a n dA n a l y s i s o f I t sT r a n s m i s s i o nC h a r a c-t e r i s t i c s[J].J o u r n a lo f A g r i c u l t u r a l M a c h i n e r y, 2011,42(11):214‐221.[6] 林超,龚海,侯玉杰,等.高阶椭圆锥齿轮齿形设计与加工[J].中国机械工程,2012,23(3):253‐258.L i nC h a o,G o n g H a i,H o uY u j i e,e t a l.T o o t hP r o-f i l eD e s ig n a n dM a n u f a c t u r e o fH i g h‐o r d e rE l l i p t i c a lB e v e l G e a r[J].C h i n a M e c h a n i c a l E n g i n e e r i n g,2012,23(3):253‐258.[7] 林超,侯玉杰,冉小虎,等.高阶椭圆锥齿轮的传动模型与干涉检查的运动仿真[J].重庆大学学报, 2010,33(10):1‐6.L i nC h a o,H o uY u j i e,R a nX i a o h u,e t a l.T r a n s m i s-s i o n M o d e l o fH i g h e r‐o r d e rE l l i p t i c a lB e v e lG e a r i n ga n d M o t i o n S i m u l a t i o nf o rI n t e r f e r e n c e C h e c k i n g[J].J o u r n a l o f C h o n g q i n g U n i v e r s i t y,2010,33(10):1‐6.[8] X i a J i q i a n g,L i uY u a n y u a n,G e n g C h u n m i n g,e t a l.N o n c i r c u l a r B e v e l G e a rT r a n s m i s s i o nW i t h I n t e r s e c-t i n g A x e s[J].A S M E J o u r n a lo f M e c h a n i c a lD e-s i g n,2003,2008,130(5):054502.1‐054502.7.[9] S h iK a n,X i a J i q i a n g,W a n g C h u n j i e,e t a l.D e s i g no f N o n c i r c u l a r B e v e l G e a r s w i t h C o n c a v e P i t c hC u r v e[J].P r o c e e d i n g s o f t h e I n s t i t u t i o n o fM e c h a n-i c a lE n g i n e e r sP a r tC‐J o u r n a lo f M e c h a n i c a lE n g i-n e e r i n g S c i e n c e,2012,227(3):542‐553. [10] L i n J i n g.T o o t hS u r f a c eG e n e r a t i o n a n dG e o m e t r i cP r o p e r t i e s o f S t r a i g h tN o n c i r c u l a rB e v e lG e a r s[J].A S M E J o u r n a lo f M e c h a n i c a lD e s i g n,2012,134(8):084503.1‐084503.6.[11] S t e f a n oZ,C h r i s t i a nM F,M a r c oF.A M e t h o d f o rt h eD e s i g no fR i n g D a m p e r s f o rG e a r s i nA e r o n a u-t i c a lA p p l i c a t i o n s[J].A S M EJ o u r n a l o fM e c h a n i-c a lD e s i g n,2012,134(9):091003.1‐091003.10.[12] 任廷志,程爱明,景奉儒.蜗线齿轮及其共轭齿轮的几何分析与仿真[J].机械工程学报,2006,42(9):71‐76.R e nT i n g z h i,C h e n g A i m i n g,J i n g F e n g r u.L i m a-c o nG e a ra n dC o n j u g a t ed Ge a r’s G e o m e t r y A n a-l y s e a n dS i m u l a t i o n[J].J o u r n a l o fM e c h a n i c a l E n-g i n e e r i n g,2006,42(9):71‐76.[13] Y a n J i a,Y a n g DC,T o n g SH.O n t h eG e n e r a t i o no fA n a l y t i c a lN o n c i r c u l a r M u l t i l o b eI n t e r n a lP i t c hC u r v e s[J].A S M EJ o u r n a l o fM e c h a n i c a lD e s i g n,2008,130(8):092601.1‐092601.8. [14] 王亚洲,胡赤兵,刘永平.P a s c a l蜗线型齿轮滚切插补算法对比[J].上海交通大学学报[J],2014,48(1):45‐49.W a n g Y a z h o u,H uC h i b i n g,L i uY o n g p i n g.C o m-p a r i s o n o f H o b b i n g I n t e r p o l a t i o n A l g o r i t h m s o fP a s c a lC u r v e G e a r[J].J o u r n a lo fS h a n g h a iJ i a oT o n g U n i v e r s i t y,2014,48(1):45‐49.(编辑 王艳丽)作者简介:吕 刚,男,1980年生㊂电子科技大学机电学院博士研究生㊂研究方向为机械产品设计缺陷辨识㊁特种齿轮传动㊂发表论文11篇㊂范守文(通信作者),男,1968年生㊂电子科技大学机电学院教授㊁博士研究生导师㊂李光辉,男,1982年生㊂浙江大学机械工程学院博士后研究人员㊂童水光,男,1960年生㊂浙江大学机械工程学院教授㊁博士研究生导师㊂肖人源,男,1988年生㊂浙江大学自贡创新中心硕士㊂㊃5992㊃新型高阶非圆锥齿轮的设计及其节面修形方法研究 吕 刚 范守文 李光辉等Copyright©博看网. All Rights Reserved.。

微型渐开线齿形链齿形研究及其加工

文 章 编 号 :10 — 6 3 (0 2 3 1 1 0 0 2 67 2 1 )0 — 6— 2

微 型渐 开线齿形链齿 形研 究及 其加 工

张 永 娟

( 安 江淮 永 达 机 械 制 造有 限公 司 ,安 徽 六安 27 1 ) 六 3 0 0

摘

要 :通 过 对 微 型 齿 形 链 链 轮 齿 廓 形 状 的 研 究 , 得 出其 链 轮 齿 形 特 点 实 际 上 是 一 种 齿 顶 成 整 圆 弧 的 负

变位 渐 开线 圆柱 齿轮 。利 用渐 开 线齿轮 啮 合 原理 对 渐 开线链 轮 进 行参 数 设计 ,并采 用 变压 力 角 滚 刀进行 全切 式 加 工 。在保 证 齿形 精度 的基 础 上 , 实现 了链 轮 齿顶 圆弧 过 渡加 工 ,结 果表 明: 微

型 齿形链 链轮 可 以通过特 殊 刀具 实现 高精度 、低成 本 的滚齿 加 工。

开线 ,多用 于高 速或 运动 精度 要求 较 高 的场合 。 国内外 研 究人 员发 现渐 开线链 轮 通过链 轮齿 廓 曲线 和链 板侧 边

啮合 , 其成 为共 轭 啮合传 动 ,可 以改 善链 传 动的传 动 使

性 能 ,它不 仅在低 速 时有 很强 的承 载 能力 .而且 在 高速 运 行 时 的传动 功率 比常规 齿形链 提 高 2倍 以 上【 本 文 1 ] 。 通 过研 究新 型链 轮 的齿形 修正 方法 和齿 形 特性 ,利用 现 有 渐 开线 齿轮 比较 成熟 的理 论来对 渐开线链 轮进行设 计 , 推导 出新型链 轮齿 形参数 的计算 公式 。 通 过研 究新 型链

大 负 变位 的渐 开线 齿 廓 ,具 有 模 数 、齿 数 和 变 位 系数 , 啮 合 角为 3 。 0 ,参 数名 称 与 渐 开线 变 位齿 轮 相 同 。因 为

27294715_PDC_钻头异形切削齿研究进展

2022年第51卷第4期第76页石油矿场机械犗犐犔 犉犐犈犔犇 犈犙犝犐犘犕犈犖犜2022,51(4):76 83文章编号:1001 3482(2022)04 0076 08犘犇犆钻头异形切削齿研究进展王光明1,李 达2,倪骁骅3(1.江苏油田矿业开发有限公司,江苏扬州225012;2.盐城市金巨石油机械制造有限公司,江苏盐城224052;3.盐城工学院汽车工程学院,江苏盐城224007)①摘要:为满足不同硬度、强研磨性及非均质地层岩石的需要,提高钻井效率,国外一些公司在PDC钻头常规圆柱状切削齿的基础上持续创新,研发了一系列创新型几何设计的新型PDC钻头异形切削齿。

介绍了脊形切削齿、楔(V)形切削齿、凿形切削齿和其他异形齿的结构和性能。

个性化异形切削齿是未来发展的主要方向,深入开展常规圆柱状切削齿和各种异形切削齿混合式个性化PDC钻头的研发,对钻头的切削结构进行优化,合理布置各种切削齿,充分发挥各自的优势,以解决深部地层可钻性差导致的机械钻速慢、钻井效率低的难题。

关键词:PDC钻头;异形切削齿;研究进展中图分类号:TE921.1 文献标识码:A 犱狅犻:10.3969/j.issn.1001 3482.2022.04.011犗狏犲狉狊犲犪狊犚犲狊犲犪狉犮犺犘狉狅犵狉犲狊狊狅犳犛狆犲犮犻犪犾 犛犺犪狆犲犱犆狌狋狋犲狉狊犳狅狉犘犇犆犅犻狋WANGGuangming1,LIDa2,NIXiaohua3(1.犑犻犪狀犵狊狌犗犻犾犳犻犲犾犱犕犻狀犻狀犵犇犲狏犲犾狅狆犿犲狀狋犆狅.,犔狋犱.,犢犪狀犵狕犺狅狌225012,犆犺犻狀犪;2.犢犪狀犮犺犲狀犵犑犻狀犼狌犘犲狋狉狅犾犲狌犿犕犪犮犺犻狀犲狉狔犕犪狀狌犳犪犮狋狌狉犻狀犵犆狅.,犔狋犱.,犢犪狀犮犺犲狀224052,犆犺犻狀犪;3.犛犮犺狅狅犾狅犳犃狌狋狅犿狅狋犻狏犲犈狀犵犻狀犲犲狉犻狀犵,犢犪狀犮犺犲狀犵犐狀狊狋犻狋狌狋犲狅犳犜犲犮犺狀狅犾狅犵狔,犢犪狀犮犺犲狀224007,犆犺犻狀犪)犃犫狊狋狉犪犮狋:Inordertomeettheneedsofrockswithdifferenthardness,strongabrasiveness,andheterogeneousformation,andtoimprovedrillingefficiency,someforeigncompanieshaveinnova tedonthebasisofconventionalcylindricalcuttersofPDCbits,anddevelopedaseriesofinnova tivegeometricdesignofnewPDCbitspecial shapedcutters.Theridgedcutters,thescribe(V)cutters,thechisel shapedcuttersandtheothercutterswereintroduced.Individualizedspecial shapedcutteristhemaindirectionoffuturedevelopment.Inordertosolvetheproblemsofslowdrillingspeedandlowdrillingefficiencycausedbypoordrillabilityofdeepformation,theresearchanddevelopmentofindividualizedPDCbitswithconventionalcylindricalcuttersandvariousspecial shapedcutterswerecarriedout,andthecuttingstructureofbitswasoptimized.犓犲狔狑狅狉犱狊:PDCbit;special shapedcutter;researchprogress 切削齿是PDC钻头的基本切削单元,其性能极大影响着PDC钻头的机械钻速和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一种特殊齿形零件的精密成形技术研究中国兵器工业第五九研究所彭树杰摘要分析了齿形不对称特殊齿形零件的结构特点及应用冷滚轧精密成形工艺的技术难点,详细阐述了此种类型零件冷滚轧成形技术的工艺和模具设计原则,以及滚轧模具的加工、安装和调试;并设计了汽车制动机构间隙自动调节蜗杆的滚轧工艺和滚轧模具,进行了深入地试验研究,获得了成功,并应用冷滚轧成形工艺生产出了符合用户要求的零件。

关键词:齿形不对称;冷滚轧成形技术;成形模具;相位调整;工艺参数;工艺试验Research on the precise forming technology for a kind of parts withunsymmetrical tooth profilesAbstractThe paper has analyzed the structure characteristics of a kind of parts with unsymmetrical tooth profiles and the technology difficulties when processed by forming of cold rolling ; elaborated theprinciple of process and die design on cold rolling technology of this kind of parts , also theproducing , installing and adjusting the rollers . In addition , the cold rolling technology and the roller for the self-adjusting worms of brake mechanism of automobile have been designed in this paper . In this research , the author has carried out many experiments thoroughly and got successes .The parts rolled have conformed to the requirements of customer.Keywords: unsymmetrical tooth profiles; cold rolling technology; forming die; adjusting slotposition of the tooth; technical parameter; technical research.1 引言一般机械工业中所应用的常规齿形类零件,无论是齿轮、链轮、花键、还是蜗杆、螺纹、皮带轮等等,在这些零件中,绝大多数的齿形两面(端面或法面或轴面)是对称的,即齿形两面形状相同,齿形角大小相等;但也有较少的零件齿形比较特殊,如两面是不对称的,即齿形两面形状不同或齿形角不相等。

因此,后者相比前者机械加工的难度较大,也要复杂一些。

但对于这种齿形不对称的特殊轴类零件,就可以应用一种精密成形的加工技术来加工零件的齿形。

本文的研究对象,汽车制动机构的制动间隙自动调节蜗杆就是一典型的齿形不对称的特殊轴类齿形零件,如图1所示。

该种蜗杆的齿形传统的加工工艺是采用车削的方法来加工,然而,由于该蜗杆模数和尺寸均较大,光车削加工齿形每件就需要半个小时以上,生产效率十分低下,很难满足大批量生产的需要。

为此,本研究就是想寻找到一种高效率、低成本的新加工工艺—冷滚轧成形工艺来生产加工该特殊的蜗杆齿形。

2 成形技术的分析运用冷滚轧成形技术加工该类特殊齿形零件须解决以下的难点:首先冷滚轧工艺使用的模具--滚轧轮和工装的设计计算与常规的齿形零件就不尽相同;其次由于该蜗杆的模数和直径均较大,冷滚轧时的滚轧压力自然也较大,所用时间也较长,所以需通过设计计算及试验确定出较为科学合理的工艺参数,如滚轧压力、时间、进给速度及进给压下量等,从而达到既不降低生产效率,又能提高滚轧轮和机床的使用寿命;还有,因为零件齿形是不对称的,滚轧时产生的轴向力更大,且在不同滚轧时期受力方向会不同,所以在工装夹具上须设有轴向力的平衡机构,以免滚轧时,轴向力作用在支撑夹具上而无法消除,从而损坏工装夹具和滚轧轮。

3 成形技术的设计3.1 成形技术的工艺流程对于该蜗杆齿形的加工,传统的工艺流程是:下料—车坯—磨外圆—粗车齿形—精车齿形—后续加工—热处理—磨齿形;而采用冷滚轧技术,工艺路线是:下料—车坯—冷滚轧齿形—后续加工—热处理。

可见冷滚轧成形工艺较传统工艺工序少,工艺路线短,而且由于滚轧齿形的时间较车削齿形所用的时间少得多,所以采用冷滚轧工艺就大大减少了零件齿形的加工时间,从而大大提高了生产效率。

除此之外,由于滚轧成形的坯料直径较车齿的坯料直径小许多,也就大大节约了金属材料。

图1 特殊齿形零件简图3.2 成形坯料设计d、长度及两端部的结构和尺寸。

零件成形坯料的设计主要是指齿形滚轧成形段的直径p冷滚轧成形技术是一种金属材料的少无切削加工,即依靠金属材料的塑性变形和流动来完成齿形的成形加工。

滚轧成形时齿槽内的金属材料发生塑性变形流向齿部,从而完成齿的成形加工。

根据滚轧成形前后体积不变的原理就可计算出成形坯料滚轧段的直径来。

另外,考虑d应在理论值的基到实际滚轧时存在打滑及材料的端面流出等情况,所以最终的坯料直径值p础上乘以修正系数k,对于低碳钢一般取k=1.003~1.005。

冷滚轧成形时,金属材料向端面流出,使得靠近两端的齿形不完整,为了满足零件完整的齿形段长度要求,所以,坯料滚轧成形段两端需较零件齿形段长度分别加长10mm左右。

图2中的上图所示为成形坯料的简图。

图2 成形坯料及零件简图3.3 模具设计该零件的成形模具,即一对冷滚轧轮的设计原则如下:(1) 设计确定滚轧轮的齿数r z :滚轧轮齿数r z 的确定原则是根据所滚轧零件的直径大小和所使用滚轧机主轴中心距的限制,以及实际操作时便于装取工件等来设计确定。

(2) 设计计算滚轧轮的齿顶圆直径ar d :在零件齿数g z 、坯料滚轧段直径p d 及滚轧轮齿数r z 已知或已确定的情况下,就可通过计算得出滚轧轮的齿顶圆直径ar d 。

(3) 设计确定滚轧轮的齿高r h :滚轧轮的齿高r h 原则上就是所滚轧零件的齿高g h ;但实际上,滚轧轮的齿高还应考虑一个齿高增加量△h,它包括零件滚轧后的齿顶加工余量和滚轧时的齿顶(齿根)间隙,所以对于不同的滚轧零件,其齿高增加量的数值是不一样的。

(4) 设计滚轧轮的齿形尺寸:滚轧轮齿形尺寸的设计原则是轧轮的分度圆齿厚s r 等于所滚轧零件的分度圆齿槽宽g t ,而轧轮的分度圆齿槽宽t r 等于所滚轧零件的分度圆齿厚g s ;轧轮的齿顶高ar h 等于所滚轧零件的齿根高fg h ,而轧轮的齿根高fr h 则等于所滚轧零件的齿顶高ag h 与齿高增加量△h 之和;滚轧轮齿两面的齿形角分别等同于所滚轧零件对应齿面上的齿形角。

图3所示为两者的齿形对比简图。

图3 齿形对比简图(5) 设计滚轧轮的结构尺寸:滚轧轮的厚度,设计的方法是根据零件滚轧段的长度和其两端的加长量,滚轧轮两端面所倒斜角的宽度,以及滚轧过程中零件随夹具轴向移动的量来确定;滚轧轮的内孔,其尺寸大小取决于所使用冷滚轧机主轴的大小,两者的名义尺寸值相等,并选取较小的间隙配合,一般选取公差配合G7/h6。

(6) 滚轧轮的其余参数,如轴向模数、轴向齿距、分度圆上导程角应设计成和零件相同的数值,而螺旋方向则须和所滚轧零件螺旋方向相反,即为左旋。

4 模具的加工制造成形模具,即滚轧轮的齿在滚轧成形时承受很大的压力和弯曲力矩,并且轮齿表面还承受因滚动中的滑动而产生的摩擦力,因此要求滚轧轮的材料具有适当的硬度,并要求有较好的韧性和耐磨损性。

现在常用高碳铬模具钢或高速钢,本研究中滚轧轮的材料选用Cr12MoV 。

滚轧轮加工时,坯料须反复锻造并退火保证碳化物不均度小于3级;坯件粗车后热处理,淬火后必须进行充分回火,硬度控制在HRC56~60,以增加滚轧轮齿的韧性;两滚轧轮应同时以孔为基准穿芯轴加工外圆和齿形,以保证两者的一致性;滚轧轮齿表面不得有裂纹、锈迹及磨削烧伤等影响其使用性能的加工缺陷;滚轧轮所有机加工序完成后,还应进行去除应力处理。

5 工艺试验5.1 坯料的加工成形试验的坯料须按3.2节中所确定的结构与尺寸来加工。

零件材料为20CrMo ,加工坯料之前材料须先退火,硬度应不超过HB140。

因为坯料硬度越低,金属材料的塑性和流动性就愈好,滚轧时所需的压力就较小,时间也较短,这样不但提高了生产效率,而且也相应地提高了滚轧轮的寿命,从而降低滚轧生产的成本。

另外,坯料滚轧段的直径、表面粗糙度、形位公差以及两端的中心孔的大小等,均应严格按冷滚轧成形技术的工艺要求来加工,否则将会影响到滚轧成形工件的质量和精度。

5.2 安装和调试在安装滚轧轮及工装之前,应首先检测滚轧机两根主轴是否平行、等高,主轴外圆对其轴线的径向跳动误差,主轴的周向转动误差,夹具前后顶尖中心线的高度是否和主轴高度一致等等,所有这些检测并调试完成后,就可以安装滚轧轮和工装夹具了。

根据工件滚轧段的位置、工件装夹的方向、以及便于工件装取等,来确定滚轧轮安装在机床主轴上的位置和方向。

特别是对这种特殊齿形齿形的工件,一定要注意两滚轧轮齿的方向必须相同,且滚轧轮齿的方向须与所滚轧工件齿的方向一致。

另外两滚轧轮同一侧端面须平齐,安装时最好用水平尺或刀口尺检测一下。

安装并调试工装夹具。

首先调节夹具前后顶尖之间的距离,使之与滚轧工件的长度相适合,即当动顶尖顶紧时能刚好夹紧工件,松开后则可轻松取下工件;然后调节夹具在两主轴间的左右位置,使当工件齿形滚轧到要求的尺寸时,工件的中心高刚好为滚轧机主轴的中心高或略低点;另外冷滚轧时,工件会随夹具前后移动,因此须在夹具活动轴的前后位置各安装一弹性元件,这样滚轧过程中夹具夹持部分能前后移动,且不能使工件滚轧段因移动而超出滚轧轮端面,而滚轧完成后夹具又能恢复到原始位置,使定位基准不发生改变。

5.3 成形试验5.3.1 周向相位调整(1) 周向相位调整的目标是使两滚轧轮在坯料外圆表面上所滚压的齿槽痕完全重合。

实际操作当中,不可能做到使两滚轧轮的压痕完全重合在一起,只能尽量使两滚轧轮的压痕重合在一起,即坯料外圆表面上滚压出的齿槽底宽越接近滚轧轮的齿顶厚越好。

(2) 调整的方法是先使滚轧轮在工件坯料表面滚压出较浅的沟槽来,这样可以避免因相位不准确而造成工件报废或损坏滚轧轮齿;然后观察坯料表面压痕,测量并估算出需要最少调整的角度或弧长以及相位调整机构所需调整的齿数。