拉深模的结构形式与设计

拉深模具的设计

拉深模具的设计拉深模具的分类及典型结构拉深模按其工序顺序可分为首次拉深模和后续各工序拉深模,它们之间的本质区别是压边圈的结构和定位方式上的差异。

按拉伸模使用的冲压设备又可分为单动压力机用拉深模、双动压力机用拉深模及三动压力机用拉深模,它们的本质区别在于压边装置的不同(弹性压边和刚性压边)。

按工序的组合来分,又可分为单工序拉深模、复合模和级进式拉深模。

此外还可按有无压边装置分为无压边装置拉深模和有压边装置拉深模等。

下面将介绍几种常见的拉深模典型结构。

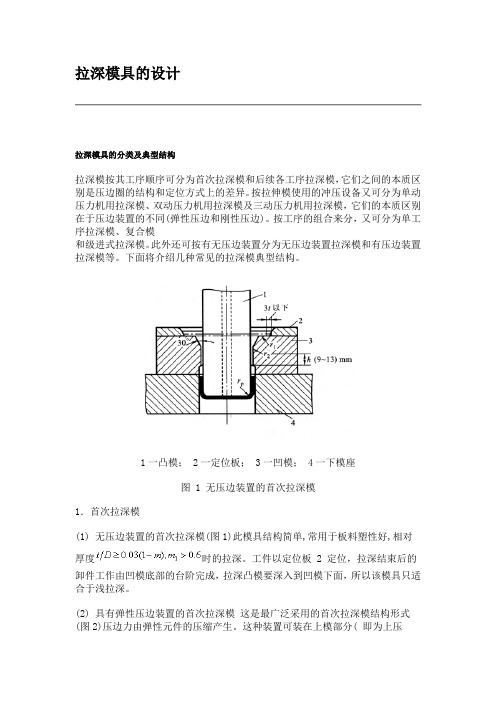

1一凸模; 2一定位板; 3一凹模; 4一下模座图 1 无压边装置的首次拉深模1.首次拉深模(1) 无压边装置的首次拉深模(图1)此模具结构简单,常用于板料塑性好,相对厚度时的拉深。

工件以定位板 2 定位,拉深结束后的卸件工作由凹模底部的台阶完成,拉深凸模要深入到凹模下面,所以该模具只适合于浅拉深。

(2) 具有弹性压边装置的首次拉深模这是最广泛采用的首次拉深模结构形式(图2)压边力由弹性元件的压缩产生。

这种装置可装在上模部分( 即为上压边 ) ,也可装在下模部分( 即为下压边 ) 。

上压边的特征是由于上模空间位置受到限制,不可能使用很大的弹簧或橡皮,因此上压边装置的压边力小,这种装置主要用在压边力不大的场合。

相反,下压边装置的压边力可以较大,所以拉深模具常采用下压边装置。

(3) 落料首次拉深复合模图 3 为在通用压力机上使用的落斜首次拉深复合模。

它一般采用条料为坯料,故需设置导料板与卸料板。

拉深凸模 9 的顶面稍低于落料凹模 10 ,刃面约一个料厚,使落料完毕后才进行拉深。

拉深时由压力机气垫通过顶杆 7 和压边圈 8 进行压边。

拉深完毕后靠顶杆 7 顶件,卸料则由刚性卸料板 2 承担。

1一凸模; 2一上模座; 3一打料杆; 4一推件块; 5一凹模;6一定位板; 7一压边圈; 8一下模座; 9一卸料螺钉图 2 有压边装置的首次拉深模(4) 双动压力机上使用的首次拉滦模(图 4) 因双动压力机有两个滑块,其凸模1 与拉深滑块( 内滑块 ) 相连接,而上模座 2(上模座上装有压边圈3) 与压边滑块(外滑块)相连。

拉深模的典型结构

1-定位板 2-下模板 3-拉深凸模 4-拉深凹模

无压边装置的 首次拉深模

拉深工艺与拉深模设计

1-模柄 2-上模座 3-凸模固定板 4-弹簧 5-压边圈 6-定位板 7-凹模 8-下模座 9-卸料螺钉 10-凸模

正装拉深模

拉深工艺与拉深模设计

1-上模座 2-推杆 3-推件板 4-锥形凹模 5-限位柱 6-锥形压边圈 7-拉深凸模 8-固定板 9-下模座

拉深工艺与拉深模设计

拉深模的典型结构

一、首次拉深模

1. 无压边装置的简单拉深模

2. 有压边装置的拉深模

(1)正装拉深模

(2)倒装拉深模

①橡皮压边装置

弹性压边装置 ②弹簧压边装置

③气垫式压边装置

压边装置

带限位装置的压边圈

刚性压边装置 带刚性压边装置的拉深模

拉深工艺与拉深模设计

拉深模的典型结构

二、以后各次拉深模

1-凸凹模 2-反拉深凸模 3-拉深凸凹模 4-卸料板 5一导料板 6-压边圈 7-落料凹模

落料、正、反拉深模

拉深工艺与拉深模设计

1-压边圈 2-凹模固定板

3-冲孔凹模 4-推件板 5-凸模固定板 6-垫板 7-冲孔凸模 8-拉深凸模 9-限位螺栓 10-螺母 11-垫柱 12-拉深切边凹 模 13-切边凸 模 14-固定块

拉深工艺与拉深模设计

无压边装置的以后各次拉深模

拉深工艺与拉深模设计

1-推件板 2-拉深凹模 3-拉深凸模 4-压边圈 5-顶杆 6-弹簧

有压边装置的以后各次拉深模

拉深工艺与拉深模设计

1-顶杆 2-压边圈 3-凸凹模 4-推杆 5-推件板 6-卸料板 7-落料凹模 8-拉深凸模

落料拉深复合模

分体式拉深模结构设计

\ 0 l t [ ] 0

图1 传统单动拉 深模 结构 1 . 凹模 2 . 压边 圈 3 . 调整 垫块 4 . 后 定能

板

5 . 弹顶销

6 . 导板

7 . 前定位 郭 迎春 ( 1 9 8 1 一 ) , 殳( 汉族) , 内蒙古通 辽 人 , 工程 帅 , 丰 葵从 事模 具 设 汁 i : 作。

构更加简单 , 安 装 维护 方 便 , 单 动 拉 深 模 结构 较 戳

动拉深模结构更简单 、 便 丁制 造 , 现 在 单 动 拉深 模 越 米越 受 剑模具 厂 家 的青 睐 。 2 模 具 结构设 计

一

/

' ■卜 -

● — _ 一

— ’

/

A

口 [ ] 口

2 . 1 传 统 拉深模 结构 设 计

传统 的汽车覆盖什 单动拉深模 结构如 图 1 所 示, 模 具 主要 由凹模 、 压边 圈、 凸模等组成, 凸模 与 卜 底 板 为~ 一体 结构 , 统 称 为 下模 。实 际 生产 时 顶杆 l 0 将乐边罔 2 顶起 一 定 的高度 , 使 压 边 圈超 过 F模 成形面 最 高 点 1 0 ~ 2 0 mm, 通过 前 定位 板 7 、 后 定位 板

Ab s t r a c t : Th e p r e s e nt s i t ua t i o n a nd de v e l o pm e n t t r e nd o f t he s t r u c t ur e of d r a wi ng d i e f o r

模 具工 业 2 0 1 3 年第 3 9 卷第 1 1 期

分

外壳零件拉深模设计

拉 深 时 材 料在 凸模 圆角 部 分 受 到 拉 深 和 弯 曲 , 曲半 径 ( D 越 小 , 断 的 拉 力 就 越 小 。拉 弯 r) 破

摘 要 :分 析 了原 有 外 壳零 件 多 工序 成 形 的 缺 点 , 出 了采 用 复 合 模 加 工 的 工 艺 。 通 提

过 计 算拉 深 凹模 圆 角半 径 、 深 凸模 圆 角半 径 、 深 间 隙和 拉 深 系数 , 拉 拉 并根 据 实 际 经验

的取 值 , 计 了 1套 复 合模 , 设 实现 了落 料 、 深 、 形 一 次 成 形 , 外 壳零 件 达 到 设 计 使 拉 整 使

r = . J( -d t ] d=0 8 D )[ =

r 一 ( ~ 1 ) d 8 3 t

() 1

() 2

2 1 拉深 凹模 圆 角半 径 r . d

rd

1

—

1 2 ・ 5 mm < 3 mm ・5

式 中 :d r

— .

—

凹模 台 阶 圆角 半 径

r 一 6 m m < 6 4~ 1 m d . 0m

r d—— 凹模 口部 圆角 半 径 D—— 坯 料 直 径 d — 拉 深 凹模 直径 — £ —— 材料 厚 度

r 一0 8/7. d .  ̄ ( 4 8— 5 . 5 ×0 8 0 9 ) .

—

2 2 拉深 凸模 圆 角半 径 r . p

r l 0. p一 5 mm < 2~ 3 m .5 m

i t p.By utlz ng t w oc s ng s e ii i he ne pr e s,t e he r quie e s o ul r s ar t T he c r m nt f h lpa t e me ont r ou

拉深工艺与拉深模设计(二)

4.凸、凹模工作表面粗糙度 凹模: 型腔表面Ra0.8μm, 圆角表面Ra0.4μm 凸模: Ra1.6μm∼0.8μm 5.拉深凸模的出气孔尺寸

4.6.4 凸、凹模的结构形式

拉深凸模与凹模的结构形式取决于工件的形状、尺寸以 及拉深方法、拉深次数等工艺要求,不同的结构形式对拉 深的变形情况、变形程度的大小及产品的质量均有不同的 影响。 当毛坯的相对厚度较大,不易起皱,不需用压边圈压边 时,应采用锥形凹模。

3.压边圈的形式 (1)平面压边圈 适用于一般拉深模

(2)弧形压边圈 适用于 (t / D ×100) < 0.3 , 且小凸缘和较大圆角半径

(3)带限位装置的压边圈 适于拉深板料较薄或带较宽凸缘的零件

(4)局部压边的压边圈 ) 适于拉深带宽凸缘工件

(5)带拉深筋的压边圈 适用于凸缘特别小或半球形工件

2.中间拉深的凸、凹模尺寸

Dd i = Di 0

+δ d 0 −δ p

D p i = (Ddi − Z )

式中:

Di—各工序的基本尺寸。 —

3.凸、凹模制造公差 非圆形凸、凹模的制造公差可根据工件的公 差来选定。工公差为 ITl3 级以上时, 和 可按IT6 ~8 级取,工件公差在 ITl4 级以下时, 按 ITl0 级 取;圆形凸凹模制造公差查表获得。

4.5 其它旋转体件的拉深

学习目标: 了解其它常见旋转体拉深件的结构、拉深过 程;理解它们的拉深工序安排。 教学要求: 能够计算阶梯圆筒件的拉深次数,确定各种 形状的阶梯圆筒件的拉深工序安排;理解难拉深 的球面、锥形等曲面旋转体拉深件的工艺方案。

4.5.1 阶梯圆筒件的拉深 1. 拉深次数 一次拉深的条件:

4.8 盒形件的拉深

4.5拉深模具设计

深度拉深件或落料拉深复合模:

应使工艺力曲线位于压力机滑块 的许用压力曲线之下,还需对压力机 的电机功率进行校核

三. 压力机的选择

深度拉深件或落料拉深复合模:

1 F1 max h1

1000

① 计算拉深功A

首次拉深:

以后各次拉深:

凸、凹模工作部分形状

带压边圈的拉深

:

a:用于直径d≤100mm的拉深件

b:用于直径d>100mm的拉深件

五. 拉深工艺的辅助工序

润滑

热处理

目的:消除加工硬化及残余应力

对于普通硬化金属(如08钢、10钢、15钢等), 若工艺过程正确,模具设计合理,一般可不要进行中 间热处理。 对高度硬化金属(如不锈钢、耐热钢等),一般 一、二道工序后就要进行中间热处理。

凸模圆角的影响

:

凸模圆角rp↓↓→rp处弯曲变形程度 ↑→“危险断面”受拉力大→工件易产生局部变薄; 凸模圆角rp↑↑→凸模与毛坯的接触面↓→ 易产生底部变薄和内皱

四. 凸、凹模工作部分的尺寸设计

凹模圆角半径rd的计算

:

首次拉深: d r

1

0.8 ( D d )t

以后各次拉深: d n

r (0.6 ~ 0.8)rdn1

式中:rd1、rdn-1、rdn——首次、第(n-1)次和第n 次拉深模的凹模圆角半径 D——毛坯直径;d——中径;t——工件厚度。

有平面凸缘拉深件,最后一次拉深时:

凹模圆角半径应和拉深件的一致,即rdn=r。

四. 凸、凹模工作部分的尺寸设计

凸模圆角半径rd的计算

四. 凸、凹模工作部分的尺寸设计

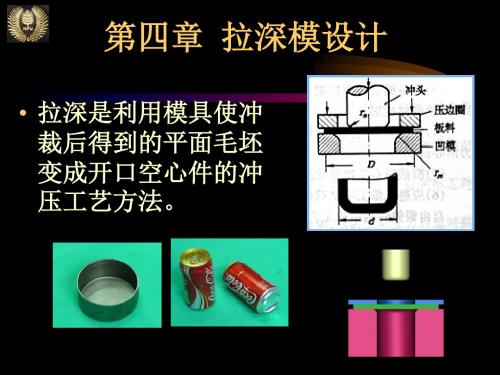

模具第四章拉深模设计

7)确定各次拉深半成品的高度:

h10.2(5 D d1 2d1)0.4d r 3 1 1(d10.3r1 2 ) h20.2(5 D d2 2d2)0.4d r3 2 2(d20.3r2 2 )

hn0.2(5 D dn 2dn)0.4d r3 n n(dn0.3rn 2 )

D0max 的拉深系数——极限拉深系数 (圆角部分不破裂,周边变形区坯料不 失稳起皱)

mc

d D0 m ax

3、影响极限拉深系数的因素

– 板料的力学性能 – 板料的相对厚度:t/D; t/D大,抗失

稳能力强,不易起皱。 – 模具结构及其参数:有无压边圈、凹

模圆角半径、凸模圆角半径。 – 拉深工艺条件:拉深次数、压边条件、

C=(1.1-1.20)t

用压边的一次拉深 光洁拉深

C=(1.0-1.15)t

C=(0.95-1.05)t

二、凸凹模结构形式

无压料一次拉深成形的凹模结构

a)圆弧形 b)锥形 c)渐开线形 d)等切面形

无压料多次拉深的凸、凹模结构

有压料多次拉深的凸、凹模结构

四、凸凹模刃口尺寸及公差(1)

• 当工件要求外形尺寸 (D) 时:

二、常用拉深模

无压边装置的以后各次拉深模

1-推件板 2-拉深凹模 3-拉深凸模 4-压边圈 5-顶杆 6-弹簧

有压边装置的以后各次拉深模

§4-7凸凹模工作部分的设计

一、拉深模间隙:间隙太大时,拉深件壁不 直或成锥形;间隙太小,模具磨损加剧, 工件易拉裂。

不用压边的浅拉深 多次拉深

C=(1.0-1.05)t

§4-5拉深件的起皱与破裂

一、起皱 拉深件的起皱: 受切向压应力失 稳而起皱。

4.6.2 拉深模主要工作零件的结构和尺寸确定

图4-60 拉深零件尺寸不模具尺寸

当零件要求外形尺寸时,以凹模设计为基准,先计算凹模尺寸:

拉深凹模:Dd

( Dmax

0.75

)

0

d

拉深凸模:Dp (Dd 2c)0p

当零件要求内形尺寸时,以凸模设计为基准,先计算凸模尺寸:

拉深凸模:D (D 0.4)0

p

min

p

拉深凹模:D (D 2c)d

1,2,3 1.2t

5

4

5

1.1t (1~1.05)t

4.凸模不凹模工作尺寸及公差

在对凸、凹模工作部分尺寸及公差设计时,应考虑到拉深件的回弹、壁厚 的丌均匀和模具的磨损规律。

1)对于多次拉深时的中间过渡拉深工序,其半成品尺寸要求丌高。 2)有压边圈拉深模具的单边间隙值:最后一道工序的凸模、凹模尺寸和公 差应按零件的要求来确定。

d

p

0

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)

谢谢观看

第一次拉深:rd 0.8 (D d )t 以后拉深:rdn (0.6 ~ 0.8)rd(n1) ≥ 2t

式中D—毛坯直径或上道工序拉深件直径(mm);d—本道

工序拉深件的直径(mm)。

2.凸模圆角半径rp

第一次拉深:rp (0.7 ~ 1.0)rd

以后各次:rp(n1) (dn1 dn 2t) / 2

冲压工艺不模具设计

拉深模主要工作零件的结构和尺寸确定

4.6.2拉深模主要工作零件的结构和尺寸确定

rd —凹模圆角半径; rp —凸模圆角半径; c —凸、凹模工作部分的间隙; Dp —凸模工作尺寸; Dd —凸模工作尺寸。

图4-58 拉深模工作部分的尺寸

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉深模的结构形式与设计

拉深模是把坯料拉压成空心体,或者把空心体拉压成外形更小而板厚没有明显变化的空心体的冲模。

拉深模结构形式

1.第一次拉深工序的模具(表1)

2.后续拉深工序的模具(表2)

表1 第一次拉深工序的模具

分类简单拉深模落料拉深复合模双动压力机用拉深模

简图

1-凸模 2-压料圈 3-推件板

4-凹模1-拉深凸模 2-凸凹模

3-推件板 4-落料凹模

1-顶棒 2-拉延筋 3、4-导板

5-凸模固定座 6-凸模 7-出气管

8-压料圈 9-凹模

10-凹模座

特点

凸模装于下模,坯料由压料圈定位,推料板推下拉深件

首先落料出拉深坯料,再由拉深

凸模和凸凹模将坯料拉深

根据拉深工艺使用双动压力机。

凸模通过固定座安装在双动压力机

的内滑块上,压料圈安装在双动压

力机的外滑块上,凹模安装在双动

压力机的下台面上,凸模与压料圈

之间有导板导向

表2 后续拉深工序的模具

分类简图特点

在单动压力机上的拉深模

1-定位圈

定位圈使工序件定位。

而该定位

圈又是压料圈

在双动压力机上的拉深模

1-压料圈 2-凹模 3-凸模

压料圈将坯料压紧,凸模下降进

行拉深

3.反拉深模将工序件按前工序相反方向进行拉深,称为反拉深。

反拉深把工序件内壁外翻,工序件与凹模接触面大,材料流动阻力也大,因而可不用压料圈。

图1是反拉深示例。

图2示反拉深模,凹模的外径小于工序件的内径,因此反拉深的拉深系数不能太大,太大则凹模壁厚过薄,强度不足。

图1 反拉深示例

图2 反拉深模

1-凹模

4.变薄拉深模变薄拉深与一般拉深不同,变薄拉深时工件直径变化很小,工件底部厚度基本上没有变化,但是工件侧面壁厚在拉深中加以变薄,工件高度相应增加。

变薄拉深凹模的形式见表3。

变薄拉深凸模的形式见表4。

图3示变薄拉深模,凸模下冲时,经过凹模(两件),对坯件进行二次变薄拉深,凸模上升时,卸料圈拼块把拉深件从凸模上卸下。

表

3 变薄拉深凹模的形式

简图

参数

凹模的锥角工作带高度

α=7°~10°α1=2αD=10~20mm时h=1mm

D=20~30mm时h=1.5~2mm

表4 变薄拉深凸模的形式

简图参数

β=1°,L>工件长度(加上修边留量)

图3 变薄拉深模

1-凸模 2-定位圈 3、4-凹模 5-卸料圈拼块。