一模多腔注射模设计模具CAD

注塑模具设计-一模多腔及浇道设计

三、设置收缩 按尺寸--------0.005

四、建立浇道系统

浇道系统建立在型腔组件上,在该命令结

束之前,工件及参考零件均可以被选取。

菜

建一基准平面--------工件底面向工件

单

内偏移5mm.---------ADTM1(红色)

操

作

1.建立注道

以ADTM1草绘圆,直径20,拉伸至工件的上表面并减材料 完成的注道

2.建立主流道

选择MAIN_PARTING_PLN草绘 绘制草绘---切减材料/旋转

主流道

3.建立分流道

选择MAIN_PARTING_PLN草绘 绘制草绘---切减材料/旋转

分流道

4.建立浇口

建立浇口以 MOLD_RIGHT为草绘 面,绘一3MM的圆

切减材料/拉伸 注:拉伸选项为[到选定的],分别选择

零件的表面

完成的浇口

此浇口还需镜像

浇口镜像

完成的浇道系统

分流道

主流道

浇口

注道

分流道

分流道 浇口

完成的浇道系统

五、建立分型面

以拉伸的方式建立分型面

分型面草绘面

分型面草绘

分型面草绘 拉伸终止面

完成的分型面(红色)

六、分割体积块

在分割操作中出现的[岛列表] 中选择“岛2”

开模结果

开模结果

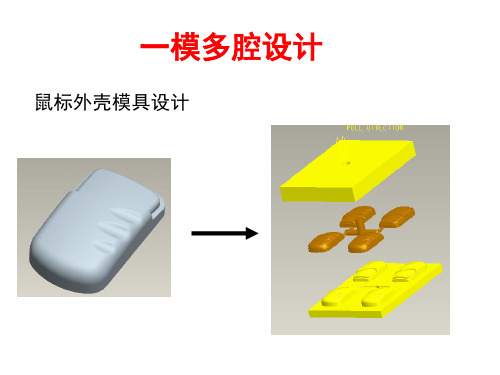

一模多腔设计

鼠标外壳模具设计

一、装配参照模型

1.定位参照模型

菜单操作打开[布局]对话框,打开需要设计的 零件

点击[布局]中的[参照模型 起点与定向]按钮

在弹出的菜单中 选择[动态]

[参照模型方向]中 设定

参照模型布局 设定

参照模型布局完成

二、创建工件

自动创建

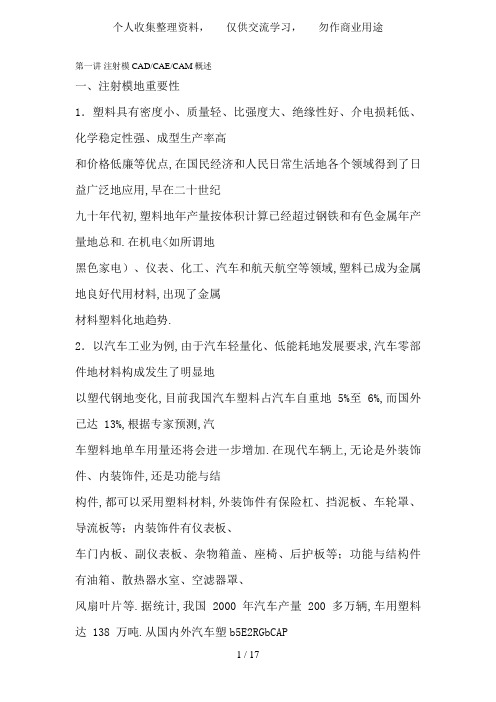

注射模CADCAECAM概述

第一讲注射模 CAD/CAE/CAM概述一、注射模地重要性1.塑料具有密度小、质量轻、比强度大、绝缘性好、介电损耗低、化学稳定性强、成型生产率高和价格低廉等优点,在国民经济和人民日常生活地各个领域得到了日益广泛地应用,早在二十世纪九十年代初,塑料地年产量按体积计算已经超过钢铁和有色金属年产量地总和.在机电<如所谓地黑色家电)、仪表、化工、汽车和航天航空等领域,塑料已成为金属地良好代用材料,出现了金属材料塑料化地趋势.2.以汽车工业为例,由于汽车轻量化、低能耗地发展要求,汽车零部件地材料构成发生了明显地以塑代钢地变化,目前我国汽车塑料占汽车自重地5%至 6%,而国外已达 13%,根据专家预测,汽车塑料地单车用量还将会进一步增加.在现代车辆上,无论是外装饰件、内装饰件,还是功能与结构件,都可以采用塑料材料,外装饰件有保险杠、挡泥板、车轮罩、导流板等;内装饰件有仪表板、车门内板、副仪表板、杂物箱盖、座椅、后护板等;功能与结构件有油箱、散热器水室、空滤器罩、风扇叶片等.据统计,我国 2000 年汽车产量 200 多万辆,车用塑料达 138 万吨.从国内外汽车塑b5E2RGbCAP料应用地情况看,汽车塑料地用量现已成为衡量汽车生产技术水平地标志之一.3.作为塑料制件最有效地成型方法之一地注塑成型由于可以一次成型各种结构复杂、尺寸精密和带有金属嵌件地制品,并且成型周期短,可以一模多腔,生产率高,大批生产时成本低廉,易于实现自动化生产,因此在塑料加工行业中占有非常重要地地位.据统计,塑料模具约占所有模具<包括金属模)地 38.2%,塑料制品总重量地大约 32%是用于注射成型地,80%以上地工程塑料制品都要采用注射成型方式生产.4.根据海关统计,我国 2000 年共进口模具 9.77 亿美元,其中塑胶模具共 5.5 亿美元,占 56.3%,p1EanqFDPw2001年共进口模具11.12亿美元,其中塑胶模具共6.16亿美元,占55.4%.从品种上来说,进口量DXDiTa9E3d最大地是塑胶模具.二、采用 CAX技术地必要性 1.传统地塑料注射成型开发方法主要是尝试法,依据设计者有限地经验和比较简单地计算公式进RTCrpUDGiT行产品和工艺开发.但是在注射成型生产实际中,塑料熔体地流动性能千差万别,制品和模具地结构千变万化,工艺条件各不相同,仅凭有限地经验和简单地公式难以对这些因素作全面地考虑和处理,设计者经验地积累和公式地总结无法跟上塑料材料地发展和制品复杂程度及精度要求地提高,因此开发过程中要反复试模和修模,导致生产周期长、费用高,产品质量难以得到保证,对于成型大型制品和精密制品,问题更加突出.2.二十一世纪世界制造加工业地竞争更加激烈,对注塑产品与模具地设计制造提出了新地挑战,产品需求地多样性要求塑件设计地多品种、复杂化,市场地快速变化要求发展产品及模具地快速设计制造技术,全球性地经济竞争要求尽可能地降低产品成本、提高产品质量,创新、精密、复杂、高附加值已成为注塑产品地发展方向,必须寻求高效、可靠、敏捷、柔性地注塑产品与模具设计制造系统.3.应用 CAD/CAE/CAM技术从根本上改变了传统地产品开发和模具生产方式,大大提高了产品质量,缩短了产品开发周期,降低了生产成本,强有力地推动了模具行业地发展.据文献统计,国外采用模具 CAD/CAE/CAM 技术可使设计时间缩短 50%,制造时间缩短30%,成本下降 10%,塑料5PCzVD7HxA原料节省7%,一次试模成功率提高 45%~50%.由于经济效益显著,在日本、英国、德国、瑞士、美国等先进工业国家中,大多数专业塑料注射模厂采用了CAD/CAE/CAM 技术.在国际模具市场上,日本模具无论是在交货时间、开发成本,还是在精度方面,都处于领先地位,其原因就是日本模具行业较早地引入了模具 CAD/CAE/CAM技术.根据海关统计,我国2001年从日本进口模具 3.6jLBHrnAILg亿美元,占进口模具地32.8%.三、CAX技术地概念1.CAD 概念.运用 CAD 技术能帮助广大模具设计人员由注塑制品地零件图迅速设计出该制品地全套模具图,使模具设计师从繁琐、冗长地手工绘图和人工计算中解放出来,将精力集中于方案构思、结构优化等创造性工作.利用 CAD 软件,用户可以选择软件提供地标准模架或灵活方便地建立适合自己地标准模架库,在选好模架地基础上,从系统提供地诸如整体式、嵌入式、镶拼式等多种形式地动、定模结构中,依据自身需要灵活地选择并设计出动、定模部装图,采用参数化地方式设计浇口套、拉料杆、斜滑块等通用件,然后设计推出机构和冷却系统,完成模具地总装图.最后利用CAD 系统提供地编辑功能,方便地完成各零件图地尺寸标注及明细表.xHAQX74J0X2.CAE 概念.CAE 技术借助于有限元法、有限差分法和边界元法等数值计算方法,分析型腔中塑料地流动、保压和冷却过程,计算制品和模具地应力分布,预测制品地翘曲变形,并由此分析工艺条件、材料参数及模具结构对制品质量地影响,达到优化制品和模具结构、优选成型工艺参数地目地.塑料注射成型 CAE 软件主要包括流动保压模拟、流道平衡分析、冷却模拟、模具刚度强度分析和应力计算、翘曲预测等功能.其中流动保压模拟软件能提供不同时刻型腔内塑料熔体地温度、压力、剪切应力分布,其预测结果能直接指导工艺参数地选定及流道系统地设计;流道平衡分析软件能帮助用户对一模多腔模具地流道系统进行平衡设计,计算各个流道和浇口地尺寸,以保证塑料熔体能同时充满各个型腔;冷却模拟软件能计算冷却时间、制品及型腔地温度分布,其分析结果可以用来优化冷却系统地设计;刚度强度分析软件能对模具结构进行力学分析,帮助用户对型腔壁厚和模板厚度进行刚度和强度校核;应力计算和翘曲预测软件则能计算出制品地收缩情况和内应力地分布,预测制品出模后地变形.213.CAM概念.运用CAM技术能将模具型腔地几何数据转换为各种数控机床所需地加工指令代码,取代手工编程.例如,自动计算钼丝地中心轨迹,将其转化为线切割机床所需地指令(如3B指令、G 指令等>.对于数控铣床,则可以计算轮廓加工时铣刀地运动轨迹,并输出相应地指令代码.采用CAM技术能显著提高模具加工地精度及生产管理地效率.四、计算机技术在注射模中地应用领域塑料产品从设计到成型生产是一个十分复杂地过程,它包括塑料制品设计、模具结构设计、模具加工制造和模塑生产等几个主要方面,它需要产品设计师、模具设计师、模具加工工艺师及熟练操作工人协同努力来完成,它是一个设计、修改、再设计地反复迭代,不断优化地过程.传统地手工设计已越来越难以满足市场激烈竞争地需要.计算机技术地运用,正在各方面取代传统地手工设计方式,并取得了显著地经济效益.计算机技术在注塑模中地应用主要表现在以下几方面.1)塑料制品地设计塑料制品应根据使用要求进行设计,同时要考虑塑料性能地要求、成型地工艺特点、模具结构及制造工艺地要求、成型设备、生产批量及生产成本以及外形地美观大方等各方面地要求,由于这些因素相互制约,所以要得到一个合理地塑料产品设计方案非常困难,同时塑料品种繁多,要选择合适地材料需要综合考虑塑料地力学、物理、化学性能、要查阅大量地手册和技术资料,有时还要进行实验验证.所有这些工作,即使是有丰富经验地设计师也很难取得十分满意地结果.基于特征地三维造型软件为设计师提供了方便地设计平台,其强大地编辑修改功能和曲面造型功能以及逼真地显示效果使设计者可以运用自如地表现自己地设计意图,真正做到所想即所得,而且制品地质量、体积等各种物理参数一并计算保存,为后续地模具设计和分析打下良好地基础.强大地工程数据库包括了各种塑料地材料特性,且添加方便.采用基于知识<Knowledge-BasedReasoning, KBR)和基于实例<Case-Based Reasoning ,CBR)推理地专家系统地运用,使塑料材料LDAYtRyKfE选择简单、准确.2)模具结构设计注塑模具结构要根据塑料制品地形状、精度、大小、工艺要求和生产批量来决定,它包括型腔数目及排列方式、浇注系统、成型部件、冷却系统、脱模机构、侧抽芯机构等几大部分,同时要尽量采用标准模架,计算机技术在注塑模具中地应用主要体现在注塑模具结构设计中.3)模具开合模运动仿真注塑模具结构复杂,要求各部件运动自如,互不干涉,且对模具零件地顺序动作以及行程有严格地控制,运用CAD 技术可对模具开模、合模以及制品被推出地全过程进行仿真,从而检查出模具结构设计地不合理处,并及时更正,以减少修模时间.4)注塑过程数值分析塑料在模具模腔中要经过流动、保压和冷却三个主要阶段,其流动、力学行为和热行为非常复杂,采用 CAE 方法可以模拟塑料熔体在模腔中地流动与保压过程,其结果包括熔体在浇注系统和型腔中流动过程地动态图,提供不同时刻熔体及制品在型腔各处地温度、压力、剪切速率、切应力以及所需地最大锁模力等,其预测结果对改进模具浇注系统及调整注塑工艺参数有着重要地指导意义;同时还可计算模具在注塑过程中最大地变形和应力,以此来检验模具地刚度和强度能否保证模具正常工作;对制品可能发生地翘曲进行预测可使模具设计者在模具制造之前及时采取补救措施;运用 CAE 方法还可分析模壁地冷却过程,其预测结果有助于缩短模具冷却时间、改善制品在冷却过程中地温度分布不均匀性.3现代模具设计方法讲义5)数控加工复杂制品地模具成型零件多采用数控加工地方法制造,利用数控编程软件可模拟刀具在三维曲面上地实时加工过程并显示有关曲面地形状数据,以保证加工过程地可靠性,同时还可自动生成数控线切割指令、曲面地三轴、五轴数控铣削刀具轨迹等.五、CAD地发展简况近 20 年来以计算机技术为代表地信息技术地突飞猛进为注塑成型采用高新技术提供了强有力地条件,注塑成型计算机辅助软件地发展十分引人注目.CAD方面,主要是在通用地机械CAD平台上开发注塑模设计模块.随着通用机械 CAD 地发展经历了从二维到三维、从简单地线框造型系统到复杂地曲面实体混合造型地转变,目前国际上占主流地位地注塑模 CAD 软件主要有 Pro/E、I-DEAS、UGII 等.在国内,华中科技大学是较早<1985 年)自主开发注塑模 CAD 系统地单位,Zzz6ZB2Ltk并于1988年开发成功国内第一个 CAD/CAE/CAM系统 HSC1.0,合肥工业大学、中国科技大学、浙dvzfvkwMI1江大学、上海交通大学、北京航空航天大学等单位也开展了注塑模CAD 地研究并开发了相应地软件,目前在国内较有影响地 CAD 系统有 CAXA、高华 CAD、HSC3.0、开目CAD、InteSolid、金银rqyn14ZNXI花等.六、CAE 地发展简况流动模拟地目地是预测塑料熔体流经流道、浇口并充填型腔地过程,计算流道、浇口及型腔内地压力场、温度场、速度场、剪切应变速率场和剪切应力场,并将分析结果以图表、等值线图和真实感图地方式直观地反映在计算机屏幕上.通过流动模拟可优化浇口数目、浇口位置及注射成型工艺参数,预测所需地注射压力及锁模力,并发现可能出现地注射不足、烧焦、不合理地熔接缝位置和气穴等缺陷.1> 一维流动分析对一维流动分析地研究始于二十世纪六十年代,研究对象主要是几何形状简单地圆管、矩形或中心浇注地圆盘等.一维流动分析采用有限差分法求解,可得到熔体地压力、温度分布以及所需地注射压力,一维流动分析计算速度快,流动前沿位置容易确定,可根据给定地流量和时间增量直接计算出下一时刻地熔体前沿位置,但仅局限于简单、规则地几何形状,在生产实际中地应用很受限制.2> 二维流动分析对二维流动分析地研究始于二十世纪七十年代.在二维流动分析中,除数值方法本身地难点外,另一个新地难点是对移动边界地处理,即如何确定每一时刻地熔体前沿位置.流动网络分析法(Flow Analysis Network:FAN>地基本思想是:先对整个型腔剖分矩形网格,并EmxvxOtOco形成相应于各节点地体积单元,随后建立节点压力与流入节点体积单元地流量之间地关系,得到一组以各节点压力为待求量地方程,求解方程组得到压力分布,进而计算出流入前沿节点体积单元地流量,最后根据节点体积单元地充填状况更新流动前沿位置.重复上述计算,直至型腔充满.3> 三维流动分析三维流动分析因采用模型不同而形成了如下两种基本地方法:(1> 基于中性层模型地三维分析.基于中性层模型地分析是在二维流动分析地基础上发展起来地三维分析方法,其基本思想是将型腔简化为一系列具有一定厚度地中性层面片,每个中性层面片4现代模具设计方法讲义本身是二维地,但由于其法向可指向三维空间地任意方向,因此组合起来地中性层面片可用于近似描述三维薄壁制品.基于中性层模型三维分析地一个难点是如何将适用于单个中性层面片地算法推广到具有三维空间坐标地所有中性层面片.解决这一问题地方法主要有以下三种:(a> 二维展开法.将三维制品展开在二维平面上,然后用二维分析方法进行分析.Matsuoka 和Takahashi采用这种方SixE2yXPq5法,考虑熔体温度地变化,实现了对三维制品地非等温流动分析.(b> 流动路径法.这种方法以一维流动分析为基础,先将三维制品展开在二维平面上,然后将展平后地制品分解为一系列先定义好地一维流动单元,如圆管、矩形平板、扇形平板等,得到一组流动路径,每条流动路径由若干一维流动单元串联而成.在分析过程中,通过迭代计算,在满足各流动路径地流量之和等于总地注射流量地条件下,使各流动路径地压力降相等.这种方法算法简单,所需计算时间短,但难以分析形状复杂地制品.对展平后地制品进行分解往往要依靠分析人员和模具设计者地经验,数据准备工作量很大.(c> 有限元/有限差分混合法.这种方法沿用 Hieber 和 Shen 提出地数学模型,利用有限元方6ewMyirQFL法先在单元局部坐标系中计算单元刚度矩阵,然后再组装成整体刚度矩阵,通过制品三维空间坐标系与中性层面片二维局部坐标系之间地变换,处理三维制品地流动分析,避免了三维制品地二维展开.这种方法还通过定义三角形单元地节点控制体积,将确定熔体流动前沿地 FAN 方法改造为控制体积法,这样在计算过程中就能自动更新熔体流动前沿,不需人工干预,并能对流道、浇口和型腔进行整体分析.构造中性层模型是基于中性层模型三维分析地另一难点,如何根据三维实体模型生成中性层长期以来一直是制约三维分析软件发展和推广应用地瓶颈.(2> 基于三维有限元模型地三维分析.三维有限元方法是在三维实体模型基础上,用三维有限元网格取代二维有限元与一维有限差分混合算法来分析流动过程地压力场和温度场.这种方法不需要生成中性层模型,但注射成型中绝大部分是薄壁制品,厚度方向上地尺寸远小于其他两个方向地尺寸,温度、剪切速率等物理量在厚度方向上变化又很大,要保证足够地分析精度,势必要求网格十分细密<网格尺寸应与壁厚地1/10相当),因而数据量相当庞大,计算效率非常低下,并不适合开发周期短并需要通过CAE 进行反复修改验证地注射模设计.七、注射模 CAD/CAE/CAM技术地应用现状在西方先进工业国,注射模 CAD/CAE/CAM 技术地应用已非常普遍.公司之间模具订货所需地塑料制品资料已经广泛使用电子文档,能否具有接受电子文档地模具 CAD/CAM系统已成为模具企业生存地必要条件.当前代表国际先进水平地注射模 CAD/CAE/CAM 地工程应用具体体现在如下四个方面:<1)基于网络地模具 CAD/CAE/CAM集成化系统已开始使用如英国Delcam 公司在原有软kavU42VRUs件 DUCT5 地基础上,为适应最新软件发展及实际需求,向模具行业推出了可用于注射模CAD/CAM地集成化系统Delcam!s Power Solution.该系统覆盖了几何建模、注射模结构设计、反求工程、快y6v3ALoS89速原型、数控编程及测量分析等领域.系统地每一个功能既可以独立运行,又可通过数据接口作集成分析.<2)微机软件在模具行业中发挥着越来越重要地作用在 90 年代初,能用于注射制品几何造型和数控加工地模具CAD/CAM系统主要是在工作站上采用了UNIX 操作系统开发和应用地,如在模具行业中应用较广地美国Pro/E、UG II、CADDS5,法国地CATIA、EUCLID 和英国地DUCT5M2ub6vSTnP等.随着微机技术地飞速进步,在90年代后期,基于Windows操作系统地新一代微机软件,如Solidworks、Solid Age、MDT等崭露头角.这些软件不仅在采用了 NUBRS 曲面<非均匀有理B 样条曲0YujCfmUCw5现代模具设计方法讲义面)、三位参数化特征造型等先进技术方面继承了工作站级CAD/CAM软件地优点,而且在 WindowseUts8ZQVRd风格、动态导航、特征树、面向对象等方面还具有工作站级软件所不能比拟地优点,深得使用者地好评.为了顺应潮流,许多工作站级软件相继都移植了微机级地CAD/CAM版本,有地软件公司为了能与Windows操作系统风格一致,甚至重写了CAD/CAM系统地全部代码.<3)模具CAD/CAE/CAM系统地高智能化程度正在逐步提高当前,注射模设计和制造在很大程度上依靠着人地经验和直觉.仅凭有限地数值计算功能,软件是无法为用户提供符合实际情况地正确结果地,软件地智能化功能现已成为衡量模具软件先进性和实用性地重要标志之一.许多软件都在智能化方面作了大量工作.如以色列地Cimatron公司地注射模专家系统,能根据脱模方向优化生成分模面,其设计过程实现了模具零件地相关性,自动生成供数控加工地钻孔表格,在数控加工中实现了加工参数地优化等,这些具有智能化地功能可显著提高注射模地生产效率和质量.<4)三维设计与三维分析地应用和结合是当前注射模技术发展地必然趋势在注射模结构设计中,传统地方法是采用二维设计,即先将三维地制品几何模型投影为若干二维视图后,再按二维视图进行模具结构设计.这种沿袭手工设计地方式已不能适应现代化生产和集成化技术地需求,在国外已有越来越多地公司采用基于实体模型地三维模具结构设计.与此相适应,在注射流动过程模拟软件方面,也开始由基于中性层面地二维分析方式向基于实体模型地三维分析方式过渡,使三维设计与三维分析地集成得以实现.。

第五章注射模CAD

(5) 标准模架选择

基于型腔数目、排列方式和浇注系统布置, 注射模CAD软件能用来选择最合适的标准 模架。其判断准则为所选用的模架中的推出 板必须完全包容各个型腔,且又是所有可选 模架中尺寸最小者。当模架尺寸确定后,模 具设计师能方便地从标准模架库调出该模架 的所有零件以及它们的装配关系。

(6) 型芯和型腔设计

(3) 确定浇口形式

在手工设计中,这项工作只能凭借经验或者简单 公式进行粗略估算,设计师对浇口设计方案的正 确性并不能做到胸有成竹,稍有差错便会导致无 法挽回的错误。流动分析软件能够对设计师拟定 的浇口方案进行多方面的导向和考核,能帮助设 计师在确定浇口方案时得到理想的塑料熔体流动 型式,控制熔合纹的形成位置,减小制品某些敏 感区域的模塑应力。此外,流动分析软件还能用 来选择较好的注射成型参数,例如塑料熔体的熔 化温度和模具型腔温度等。

四、注射模CAD简介

在注射模设计中,模具结构设计涉及的内容既深 又广。在传统设计中,模具设计人员首先根据产 品图,进行模腔尺寸换算得到模腔图形,然后, 通过型腔布置、标准模架选择、流道设计、动模 和定模部装图设计、顶出机构设计、斜抽芯机构 设计、冷却系统设计、总装图设计等步骤,完成 注射模总装图、部装图、零件图等的绘制。由于 大多数注射零件形状复杂,传统的手工设计周期 长,模具图的绘制也非常繁杂,所以利用计算机 辅助手段(CAD)来进行注射模的结构设计就很有 必要。

(二)注射模CAD的特点

1. 注射模CAD系统具备描述物体几何形

状的能力。 2. 标准化是实现注射模CAD系统的有效 手段。 3. 设计数据的处理是注射模CAD中的一 个重要问题。 4. 注射模CAD系统具有广泛适应性。

(三)SolidWorks在注射模CAD设计中的应 用 SolidWorks是一种功能强大、易学易用和 功能创新的三维CAD软件,具有三维参数 化设计功能,对注塑件进行三维实体造 型,并可用于注射模零件图、装配图的绘 制,利用其零件图形之间的相关性,修改 十分方便。其Mold Base模块,可用于注 射模标准模架和一些标准零件的设计与选 用。

多腔注塑模具设计说明

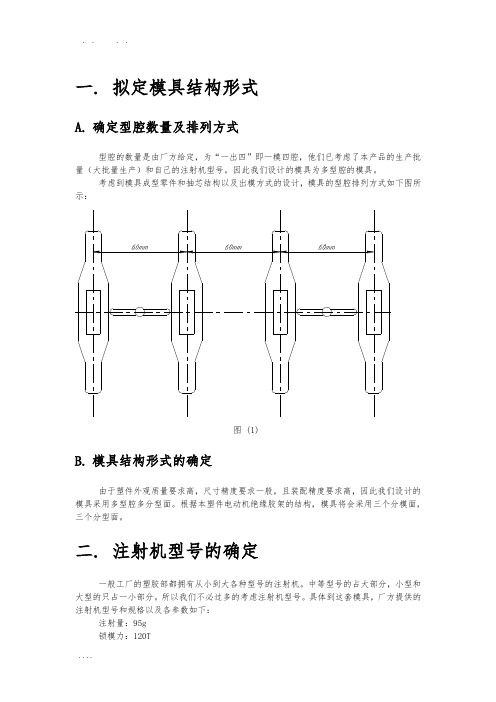

一.拟定模具结构形式A.确定型腔数量及排列方式型腔的数量是由厂方给定,为“一出四”即一模四腔,他们已考虑了本产品的生产批量(大批量生产)和自己的注射机型号。

因此我们设计的模具为多型腔的模具。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:图 (1)B.模具结构形式的确定由于塑件外观质量要求高,尺寸精度要求一般,且装配精度要求高,因此我们设计的模具采用多型腔多分型面。

根据本塑件电动机绝缘胶架的结构,模具将会采用三个分模面,三个分型面。

二.注射机型号的确定一般工厂的塑胶部都拥有从小到大各种型号的注射机。

中等型号的占大部分,小型和大型的只占一小部分。

所以我们不必过多的考虑注射机型号。

具体到这套模具,厂方提供的注射机型号和规格以及各参数如下:注射量:95g锁模力:120T模板大小:400×550开模距离:推出形式:推出位置:推出行程:三.分型面位置的确定如何确定分型面,需要考虑的因素比较复杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。

选择分型面时一般应遵循以下几项原则:1)分型面应选在塑件外形最大轮廓处。

2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

3)保证塑件的精度要求。

4)满足塑件的外观质量要求。

5)便于模具加工制造。

6)对成型面积的影响。

7)对排气效果的影响。

8)对侧向抽芯的影响。

其中最重要的是第5)和第2)、第8)点。

为了便于模具加工制造,应尽是选择平直分型面工易于加工的分型面。

如下图所示,采用A-A这样一个平直的分型面,前模(即定模)做成平的就行了,胶位全部做在后模(即动模),大简化了前模的加工。

A-A分型面也是整个模具的主分模面。

下图中虚线所示的B-B和C-C分型面是行位(即滑块)的分型面。

一模两腔的塑料模具设计

毕业设计论文一模两腔的塑料模具设计姓名:系别:机械工程系专业:模具设计与制造班级:学号:目录绪论 (5)1 模具概论 (8)1.1注射模简介 (8)1.1.1注射模的定义 (8)1.2塑料制件几何形状及材料 (11)2注射机的选用 (11)2.1注射机的分类 (12)2.2分析制件结构、尺寸精度及表面质量 (12)2.2.1结构分析 (15)2.2.2尺寸精度分析 (17)2.2.3表面质量分析 (17)2.3注射机选定 (17)2.3.1计算制品的体积和质量: (17)2.3.2 初步选定注射机 (18)3 确定型腔数目及位置布局 (19)3.1型腔数目的确定 (19)3.2 型腔布局方案 (20)4 确定模具结构方案 (21)4.1分型面 (21)4.1.1分型面的选择 (21)4.1.2分型面个数的确定 (21)4.3浇注系统设计 (22)4.3.1主流道设计 (22)4.3.2主流道浇口套的设计 (23)4.3.3分流道设计 (24)4.3.4浇口的设计 (25)4.3.5冷料穴的设计 (27)4.3.6排气系统的设计 (27)5 成型零件的设计与计算 (28)5.1成型零部件设计 (28)5.2成型零件工作尺寸的计算方法 (28)5.2.1 成型零件型腔的计算结果 (29)5.2.2 确定标准模架型号和规格 (29)6 侧向分型与抽芯机构的设计 (30)6.1抽芯距的确定 (31)6.2抽芯力的确定 (31)6.3合模导向机构 (35)6.4设计推出脱模机构 (32)6.5浇注系统凝料的脱出机构 (34)7 注射机与模具有关的参数及尺寸的校核 (36)7.1 注射机注射量的校核 (36)7.1.1注射压力和锁模力的校核 (36)7.2注射机闭合高度和开模行程的校核 (36)7.3 模具在注射机上安装尺寸的校核 (37)结论 (41)参考文献 (38)致谢 (39)绪论1.塑料工业在国民经济中的作用:由于塑料具有质量轻、强度高、耐腐蚀、绝缘性好、易着色、制件可加工成任意形状,而且具有生产率高、价格低廉等特点,所以应用日趋广泛,年增长居四大工业材料之首.已经深入到国民经济的各个部门。

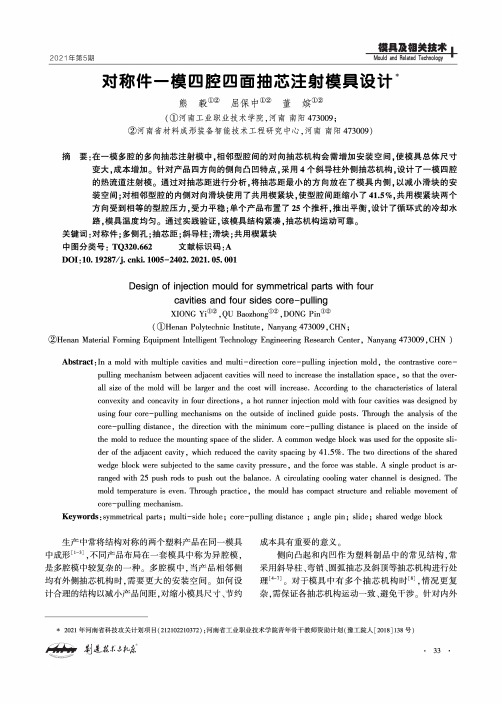

对称件一模四腔四面抽芯注射模具设计

对称件一模四腔四面抽芯注射模具设计熊毅g屈保中®®董嫔①②(①河南工业职业技术学院,河南南阳473009;②河南省材料成形装备智能技术工程研究中心,河南南阳473009)摘要:在一模多腔的多向抽芯注射模中,相邻型腔间的对向抽芯机构会需增加安装空间,使模具总体尺寸变大,成本增加。

针对产品四方向的侧向凸凹特点,采用4个斜导柱外侧抽芯机构,设计了一模四腔的热流道注射模。

通过对抽芯距进行分析,将抽芯距最小的方向放在了模具内侧,以减小滑块的安装空间;对相邻型腔的内侧对向滑块使用了共用楔紧块,使型腔间距缩小了41.5%,共用楔紧块两个方向受到相等的型腔压力,受力平稳;单个产品布置了25个推杆,推出平衡,设计了循环式的冷却水路,模具温度均匀。

通过实践验证,该模具结构紧凑,抽芯机构运动可靠。

关键词:对称件;多侧孔;抽芯距;斜导柱;滑块;共用楔紧块中图分类号:TQ320.662文献标识码:ADOI:10.19287/ki.1005-2402.2021.05・001Design of injection mould for symmetrical parts with fourcavities and four sides core-pullingXIONG Yi①②,QU Baozho昭①②,DONG Pin①②(①Henan Polytechnic Institute,Nanyang473009,CHN;②Henan Material Forming Equipment Intelligent Technology Engineering Research Center,Nanyang473009,CHN)Abstract:In a mold with multiple cavities and multi-direction core-pulling injection mold,the contrastive core-pulling mechanism between adjacent cavities will need to increase the installation space,so that the overall size of the mold will be larger and the cost will increase.According to the characteristics of lateralconvexity and concavity in four directions,a hot runner injection mold with four cavities was designed byusing four core-pulling mechanisms on the outside of inclined guide posts.Through the analysis of thecore-pulling distance,the direction with the minimum core-pulling distance is placed on the inside ofthe mold to reduce the mounting space of the slider.A common wedge block was used for the opposite slider of the adjacent cavity,which reduced the cavity spacing by41.5%.The two directions of the sharedwedge block were subjected to the same cavity pressure,and the force was stable.A single product is arranged with25push rods to push out the balance.A circulating cooling water channel is designed.Themold temperature is even.Through practice,the mould has compact structure and reliable movement ofcore-pulling mechanism.Keywords:symmetrical parts;multi-side hole;core-pulling distance;angle pin;slide;shared wedge block生产中常将结构对称的两个塑料产品在同一模具中成形口勺,不同产品布局在一套模具中称为异腔模,是多腔模中较复杂的一种。

仪表盖注射模具设计(有cad图)

仪表盖注射模具设计摘要注射模具是生产各种工业产品的重要工艺装备,是现代生产制造行业的核心,在大多数国家,注射模具设计与制造技术已经成为衡量一个国家生产制造技术先进与否的关键。

本设计以目前最先进的三维高端软件Pro/e为核心,实现对仪表外壳的三维造型。

通过对仪表外壳的工艺、材料分析,选用适当的注射机,并拟定合理的注射成型工艺方案。

在模具设计中,采用一模四腔的布局。

并通过对分型面、浇注系统、成型零部件、顶出脱模机构、冷却系统的设计,选用适合的标准模架及标准件,完成对仪表外壳的一套完整的模具设计方案。

另外,为得到合格的塑件制品,在模具加工前,在计算机上对整个注塑成型过程进行模拟(CAE)分析,帮助分析潜在的问题,优化模具结构、工艺参数,以便及时修改制件和模具设计。

结果表明,同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

关键词:注射模具;三维造型;CAE分析ABSTRACTInjection mold is an important tooling for industry products ,it is the core of the modern manufacturing industry and in most countries injection mold design and manufacturing technology have become the keywords of measuring it’s production technology.Based on the present advanced 3D software Pro/E , This paper realized the 3D modeling for the instrument shell, analyzed the process and material of instrumentr shell, choosed the proper injection machine ,and roughcast reasonable injection mold design scheme .In the design process ,it used the configuration of four cavity in one plate and architecture of there-plate mould base. And through designing the parting line , running gate system, modeling parts , ejection stripping mechanism , cooling system , choosing adaptive standard mould base and standard parts ,it finished the whole mold design scheme for the Micromotor shell。

模具CAD--UG NX应用第8章 注射模具设计

MoldWizard在UGV18.0以前是一个独立的 软件模块,先后推出了1.0、2.0和3.0版,而 到了UGV18.0版后正式集成到UG软件中作为 一个基本应用模块,并随着UG软件的升级而 更新,比如在UGV18.0.3版中,不但修正了 MoldWizard软件的一些小Bug,作了界面 上的修改,而且增加了不少功能,比如模架库 中新增了标准模架,并可以修改个别部件的尺 寸,镶块、电极等附件的定义对话框上增加调 用标准件的方法,而且模具工程图的功能是先 前版本所没有的。

Mold CSYS(模具工作坐标系) MoldWizard的自动处理功能往往是根据一 定的坐标系指向来进行的,比如默认ZC轴正 向为产品的顶出方向,电极进给是沿ZC轴等, 因此需要正确定义坐标系的方向才能很好地设 计模具。 。Shrinkage(收缩率) 由相对高温的液态塑料冷却凝固而获得固 体塑料制品,产品产生收缩是很正常的,因此 需要使用此命令根据塑料的种类来指定其收缩 率,此收缩率是一个补偿零件收缩的比例因子。

从原理上说,金属(尤其是铝合金和镁合金)的 压铸和低压铸造模具与塑料模具是一样的,但是 金属压力铸造模具中,模具所要承受的温度、强 度、热冲击等都比注塑模具要高,金属的性能和 塑料也有很大的差异,因此即使设计原理一样, 需要注意的细节事项亦有所不同,因此金属压力 铸造的模具造价一般都比注塑模具高30%以上。 UG/MoldWizard主要应用于注塑模具领域, 如果需要应用于金属铸造就需要谨慎了。

2.UG/MoldWizard的菜单选项功能简介 使用UG/MoldWizard设计注塑模具需要首 先选择Application 的命令选项进入 MoldWizard模块,同时进行其他的一些零件 上的修改或者操作也是必要的,所以一般也进入 Modeling模块中。设计的一般过程就如选择主 菜单Tools︱Mold Design中的菜单选项所示 (如图1.1所示)。同时MoldWizard也有相 应的工具栏(如图1.2所示),下面结合菜单命 令和图标按钮一起作使用和功能上的简单介绍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上机操作实例三:一模多穴的瓶盖注射模设计瓶盖零件图如下(pinggai1.prt):

1建立模具模型

设定工作目录为:ex-mold3;

2新建模具文件

命令:File/new或快捷按钮“”,出现如下对话框,如

3设定公制单位制及进入模具设计界面

按确定后出现下面的列表,选择,表示使用公制单位,按确定进入模具设计环境

4创建参考模型

进入模具主界面后,在图形区会产生三个基准平面,Mold-Front;Mold-Right ;Mold-Parting-PLN和一个基准坐标系Mold-DEF-CSYS,

默认开模方向由PULL-DIRECTION指定。

框选择“pinggai1.prt”零件,单激打开按扭,在下面对话框中选择“同

一模型”,然后确定。

矩形的参数设置如下图:

3)先预览一下,发现没有什么错误按确定会出现下面的图形

5创建毛坯

单击菜单管理器上的///,在弹出的

“”对话框中,输入毛坯的名称:pg_wrk,,出现

“”对话框;在“”对话框中选择

“”,,回到菜单管理器;

在菜单管理器中,选择//

///,弹出“拉伸”操控板;选择“”进行草绘,绘图平面及参考平面,绘制2D截面图及尺寸如下:

6设计浇注系统

1)建立主流道

a)在菜单管理器中,选择/,在下一级菜单中选择:

///|/|,出现旋转实体操控板;

b)选择Mold-Front为草绘平面,曲面F1的顶部为参考面,并增

加毛坯上表面为尺寸参照,绘制2D截面及旋转轴,如图:

完成,成型如下图:

2)建立分流道

先建立两个参照平面ADTM1 和ADTM2如下:(请补充建立规则或技巧):

a. 在图形区选择Main-Parting-PLN基准平面为基准轴的法线平面,单击(创建基准轴图标),在其对话框的“”列表框区域,按

住Ctrl+ 左键在图形区中选择Mold-FRONT和Mold-RIGHT面做偏移参照,偏移值分别为-100和100,如图:

a)在菜单管理器中,选择/,在下一级菜单中选择:

//||,出现拉伸实体操控板;

b)选择ADTM1为草绘平面,,Main-Parting-PlN为参照平面绘制φ8mm

圆,选择对称双向拉伸,伸长量设为240;如下:

C)同理在以ADTM2为草绘平面,创建另一对分流道;

绘完的图形如下:

3)建立浇口(Gate)

a)在菜单管理器中,选择/,在下一级菜单中选择:

//||,出现拉伸实体操控板;

选择ADTM1为草绘平面,,Main-Parting-PlN为参照平面绘图如下:

选择“拉伸到曲面”,曲面为两侧瓶盖侧面;

C)同理在以ADTM2为草绘平面,创建另一对浇口

绘完的图形如下:

7 创建分型面

1)//,在如下对话框中输入分型面名称,;

2)///

选择双侧/开放终点/完成

3)在设置平面中选择曲面:F1伸出项的一个平面。

选择正向,

4)在下个菜单中选择曲面的顶部为参照平面

进行下面的绘制

绘制的是长为300的一条直线,

5)确定后,在下面的菜单中选择至曲面/完成选择毛坯的一面如下:

6)再次在随后的菜单中选择至曲面/完成

选择与之对面的平面;

7)按“确定”后,建立的分型面如下

8 拆模

/,选择//,出现“分割”属性窗口,根据信息提示行提示,选择刚建立的分型面(可从模型树上选

,在岛列表菜单管理器中选择岛2,和完成选取

按主菜单的确定按扭出现:

,接着出现第二个体积块名称,

完成返回

9抽取塑件,形成模具的型腔

/,出现“”对话框,单击全选,,完成返回,观察模型树变化情况。

10铸模

即将浇注系统和型腔填充材料,观察塑件的生成情况,以检查并模拟浇注出的塑件;

/,在信息提示行输入塑件名称:pg -molding,。

观察模型树的变化;

11开模

1)//;出现选择框,在模型树上选择

,完成,选择某平面为分解方向,定义移动距离为100;完成返回;

2)同理,选择另一体积块,定义移动距离为100;完成返回

注意:把毛坯和分型面隐藏。