两种间二氯苯的制备工艺流程比较

二氯苯生产应用、技术进展与发展趋1

二氯苯生产应用、技术进展与发展趋势一、概述二氯苯主要指对二氯苯和邻二氯苯,是重要的精细化工原料,广泛应用于医药、农药、工程塑料、溶剂、染料、颜料、防霉剂、防蛀剂、除臭剂等领域。

对二氯苯(1,4-二氯苯)是白色针状结晶,容易升华,熔点近53℃,不溶于水,溶于乙醇、乙醚、苯等多种有机溶液。

可燃。

邻二氯苯(1,2-二氯苯)是无色液体,有芳香气味,熔点—17℃,不溶于水,溶于乙醇和乙醚,易溶于苯。

邻、对二氯苯的生产方法是,生产氯化苯的副产混合二氯苯提纯后得邻、对二氯苯,另一种方法是苯在催化剂作用下定向氯化制取。

二、世界邻、对二氯苯供需情况目前,世界邻、对二氯苯生产能力25万吨/年,主要生产国家是美国、日本和西欧,主要生产企业有美国的标准氯公司邻二氯苯生产能力 2.3万吨/年、对二氯苯生产能力3.4万吨/年,孟山都瓮邻二氯苯生产0.5万吨/年、对二氯苯生产能力1.5万吨/年,PPG 公司邻二氯苯生产能力0.68万吨/年、对二氯苯生产能力1.4万吨/年;日本住友化学公司邻二氯苯生产能力0.5万吨/年、对二氯苯生产能力0.8万吨/年,吴羽化学公司邻二氯苯生产能力0.5万吨/年、对二氯苯生产能力0.6万吨/年,保土谷化学公司邻二氯苯生产能力0.3万吨/年、对二氯苯生产能力0.7万吨/年;邻二氯苯生产能力0.3万吨/年、地二氯苯生产能力0.7万吨/年、西欧德国拜耳瓮邻二氯苯生产能力1.9万吨/年、对二氯苯生产能力3.6万吨/年,德国赫斯特公司邻二氯苯生产能力0.5万吨/年、对二氯苯生产能力1.0万吨/年,法国阿托化学公司邻二氯苯生产能力0.3万吨/年、对二氯苯生产能力0.7万吨/年,意大利埃尼化学公司邻二氯苯生产能力0.2万吨/年、对二氯苯生产能力0.4万吨/年。

邻、对二氯苯消费结构,高纯度邻二氯苯(99.5%以上)主要用作医药和农药,特别是农药除草剂需要量很大,低浓度的邻二氯苯只能作溶剂、脱脂剂、市场容量不大。

间二氯苯(更新8.19)

间二氯苯产品调研提纲一、产品信息二、产品的制备方法三、国内外厂家情况四、产品用途五、国内外下游产品厂家情况六、上游原料的情况七、项目分析八、附页一、产品信息1产品简介品名;1,3-二氯苯,间二氯苯英文名: 1,3-Dichlorobenzene,M-DICHLOROBENZENE CAS: 541-73-1分子式:C6H4Cl2分子量:1472理化性质化学性质:无色液体。

溶于乙醇、乙醚,不溶于水3主要用途1)间二氯苯是重要的有机合成原料,农药方面是杀菌剂抑霉唑、丙环唑、苯醚甲环唑,己唑醇,戊环唑及酰胺唑的原料2)除草剂(如解草唑,恶唑稗灵及噻唑亚胺类,三唑啉酮类新型除草剂)的原料。

3)在医药方面,间二氯苯用于合成高效安全的广谱的眯唑类抗真菌药物(益康唑霉可唑和同康唑),消炎镇痛药双氯芬酸钠(商品名为扶他林),新型非甾体抗菌素类解热镇痛药氟苯水杨酸等。

4)在颜料工业中用于合成AS-ITR,色酚AS-LG及颜料坚固洋红FB等。

二、产品制备方法方法一:苯硝化高温氯化工艺。

苯经过一硝化,二硝化后得到含间二硝基苯质量分数为88%的混合二硝基苯,加入硫酸(氢)钠水溶液后,生成溶于水的令对硝基苯磺酸钠而分离,得到高含量的间二硝基苯,经氯化脱硝基得到间二氯苯。

方法二:苯或氯苯定向氯化分离工艺。

以苯或氯苯为原料定向氯化,得到混合二氯苯。

合成方法分析:方法一与方法二相比,以苯为起始原料收率低,原料成本高,三废量大,且难处理,给环境造成了严重的污染。

方法二反应与分离连续化,对/邻二氯苯的异构化及吸附分离需采用准用催化剂,自动化控制水平高,适用于大规模生产,但行业准入门槛高。

三、国内外生产情况:1、综述,主要市场,中国、印度,国内生产能力约1.2万吨/年,大全部由国内生产商生产下游产品,只有少量通过贸易公司出口印度;印度市场间二氯苯主要从中国和日本进口。

2.生产厂家3.厂家信息3.1朗盛朗盛采用苯和氯苯定向分离工艺,分离的少量间二氯苯主要供应欧洲市场。

24二氯苯甲醛及邻氯苯甲醛、对氯苯甲醛合成工艺述评

22.5%(以g—卜c地为基准计)。

1.1.4 4,6一二氯邻硝基甲苯法

9

相同。 1.1.6戊二酮法【5】

伽州删

了 c:心c哪 H.。 卜.。

CHO

一步法工艺,收率75%~65%。 1.1.7 3一氯一4一甲基苯胺法(沈阳化工研究院研 究)

① c鸭a杏m—m景 a

①

②

a

Cl

@ 。a咎Qa删…z+嗪c(扣ac,l9…一

鑫re br璐dly娃辩d魏tk i砖站stry of毽g∞ehemic建s'dyestu弧鞠d pkr瓣8·

ceuticals.The proce鹞study all over the world of the aboVe three inter—

mediates wa3 b“efly reviewed in this paper by comparing with the syn— thes.s method,p∞_duct qu8嚣锣,yie黼,engineering,e。st and others.下he

new proce蟠was pr∞ented based on the reView.

Key啪嘲s:群∞e骚,豫vi尊w,2。4一dic鞋。曲麟蒜aldeh嫡e,2一chlo∞ben—

zaldehyde,4一chloroben∽ldehyde.

收稿日期:2000.1.26

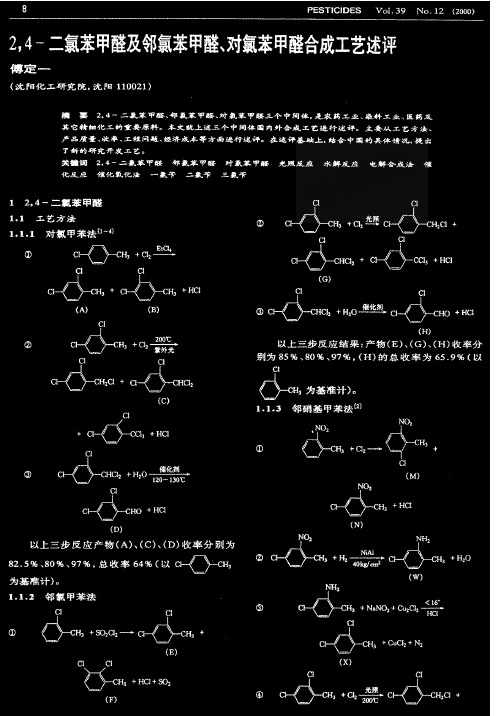

2,4-二氯苯甲醛及邻氯苯甲醛、对氯苯甲醛合成工艺述评

美键谰2,4一二氟辇甲臻邯氯笨甲醛峙瓤笨甲醛兜腻葳魔承解魔应 电解合成汝催 %。反应催m氧*汝一氯苄。氯带i氯苄

l 2。4一=氯苯单醛

1.1 工艺穷法

l。1.1 对氯甲苯法(1~∞

o c卜(>屿+%旦

两种间二氯苯的制备工艺流程比较

两种间二氯苯的制备工艺流程比较一、讨论概述本次我们组讨论的是在工业中两种主要的制备间二氯苯的工艺流程,一是苯硝化高温氯化制备间二氯苯,二是苯定向氯化吸附法制备间二氯苯。

讨论的方面主要是这两种流程各自的特点以及其优劣性。

二、具体讨论内容从工艺流程图入手,搭配着工艺流程的简要过程文字说明,我们首先对苯硝化高温氯化法进行了讨论。

苯硝化高温氯化法以间二硝基苯为原料,将间二硝基苯加热至210~220℃之间,通入氯气氯化。

本流程图使用了苯为原料,经过一次二次硝化得到间二硝基苯。

这种做法降低了成本,同时也使硫酸得到了充分的利用。

此流程的优点在于操作简单,工艺流程不繁琐,原料为苯获取来源广。

其缺点主要有以下几个方面:1、硫酸催化制间二硝基苯的产率不高,只有80%左右,造成了原料的浪费。

这是因为间二硝基苯的制备需两部硝化,第一步硝化过程生成大约88%间二硝基苯以及12%对、邻二硝基苯,第二步硝化过程在浓硫酸的催化作用下,对邻二硝基甲苯发生亲核加电反应,生成间二硝基甲苯。

产生了大量的废硫酸和可生化性极差的盐。

2、用氯气直接氯化间二硝基苯会产生大量的副产物,例如含硝氯酰,亚硝氯酰,氯化氢等,经水吸收后形成各种废酸对设备造成很大程度上的腐蚀。

3、整个工艺流程形成的废水利用价值较低。

与对第一种制备流程的分析方法相同,我们又对第二种工艺流程进行了分析。

第二种工艺流程即苯定向氯化吸附分离法。

与第一种方法不同,此方法引用了分子筛作为亲水性的吸附剂,但后经实践,疏水性的吸附剂更有利于反应进行。

本流程以苯为原料,先进行第一步氯化得到混合二氯苯,之后在分子筛ZSM-5分子筛催化定向氯化生成含50%间二甲苯30%对二氯苯20%邻二氯苯的“混合油”。

最后在MFI型疏水晶态硅石分子筛上选择吸附对二氯苯,邻二氯苯和间二氯苯通过精馏分离。

这种流程的优点在于操作简单,成本低廉,产生的废物毒害性少。

缺点则是存在分子筛的性能不稳定、油性原料易堵塞分子筛等问题。

对二氯苯生产工艺

对二氯苯生产工艺二氯苯是一种重要的有机化工产品,广泛应用于有机合成、药物合成、染料、橡胶助剂等领域。

下面是一种二氯苯的生产工艺的简要介绍。

首先,二氯苯的主要原料是苯和氯气。

苯通过苯氯化反应生成苯基氯化物,然后再进行氯化反应得到二氯苯。

整个过程需要在严格的工艺条件下进行,以确保产物的纯度和收率。

具体工艺步骤如下:1. 原料准备:苯和氯气作为原料,需要先进行准备和处理。

苯需要通过脱氧剂去除其中的杂质,氯气需要提供足够的储备量以满足反应需要。

2. 苯氯化反应:苯和氯气在氯化剂的存在下进行苯氯化反应,生成苯基氯化物。

反应条件一般为高温高压,并加入催化剂,如铝氯。

该步骤是二氯苯生产的关键步骤,需要控制反应温度、时间和催化剂用量,以提高产物纯度和收率。

3. 氯化反应:苯基氯化物在氯气的作用下进行氯化反应,生成二氯苯。

反应条件一般为较高的温度和压力,并加入催化剂。

该步骤同样需要控制反应条件,以提高产物的纯度和收率。

4. 分离和净化:反应结束后,需要对反应物进行分离和净化。

一般采用蒸馏、萃取等方法,将二氯苯和副产物、杂质进行分离。

通过反复蒸馏和提纯,得到高纯度的二氯苯产物。

5. 废气处理:氯化过程中生成的废气中含有大量的氯气,需要进行处理。

一般采用吸收、洗涤等方法,将废气中的氯气捕捉和去除,减少对环境的影响。

总结起来,二氯苯的生产工艺包括原料准备、苯氯化反应、氯化反应、分离和净化等步骤。

控制反应条件和催化剂用量,运用适当的分离和净化方法,可以提高产物的纯度和收率。

同时,对废气进行处理,减少对环境的影响。

这种生产工艺可在实践中进行优化和改进,以提高生产效率和商品质量,实现可持续发展。

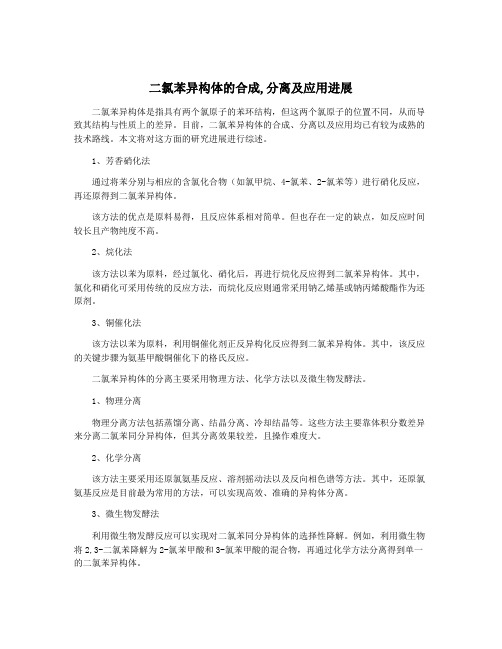

二氯苯异构体的合成,分离及应用进展

二氯苯异构体的合成,分离及应用进展二氯苯异构体是指具有两个氯原子的苯环结构,但这两个氯原子的位置不同,从而导致其结构与性质上的差异。

目前,二氯苯异构体的合成、分离以及应用均已有较为成熟的技术路线。

本文将对这方面的研究进展进行综述。

1、芳香硝化法通过将苯分别与相应的含氯化合物(如氯甲烷、4-氯苯、2-氯苯等)进行硝化反应,再还原得到二氯苯异构体。

该方法的优点是原料易得,且反应体系相对简单。

但也存在一定的缺点,如反应时间较长且产物纯度不高。

2、烷化法该方法以苯为原料,经过氯化、硝化后,再进行烷化反应得到二氯苯异构体。

其中,氯化和硝化可采用传统的反应方法,而烷化反应则通常采用钠乙烯基或钠丙烯酸酯作为还原剂。

3、铜催化法该方法以苯为原料,利用铜催化剂正反异构化反应得到二氯苯异构体。

其中,该反应的关键步骤为氨基甲酸铜催化下的格氏反应。

二氯苯异构体的分离主要采用物理方法、化学方法以及微生物发酵法。

1、物理分离物理分离方法包括蒸馏分离、结晶分离、冷却结晶等。

这些方法主要靠体积分数差异来分离二氯苯同分异构体,但其分离效果较差,且操作难度大。

2、化学分离该方法主要采用还原氯氨基反应、溶剂摇动法以及反向相色谱等方法。

其中,还原氯氨基反应是目前最为常用的方法,可以实现高效、准确的异构体分离。

3、微生物发酵法利用微生物发酵反应可以实现对二氯苯同分异构体的选择性降解。

例如,利用微生物将2,3-二氯苯降解为2-氯苯甲酸和3-氯苯甲酸的混合物,再通过化学方法分离得到单一的二氯苯异构体。

三、应用进展二氯苯同分异构体在医药、化工、材料等领域中有广泛应用。

其中,二氯苯正异构体可用于制备钯催化剂、抗癌药物等领域。

1、使用在有机合成领域二氯苯同分异构体可以作为格氏反应、取代反应以及钯催化剂的原料,可以制备出各类有机合成化合物。

2、使用在医药领域二氯苯同分异构体可以用于制备多种抗癌药物、抗生素以及铂类药物等,具有较好的抗肿瘤、抗菌作用。

间二氯苯的合成与应用

间二氯苯的合成与应用间二氯苯是一种重要的有机化工原料,广泛应用于有机合成工业中,如合成2,4-二氯苯胺、1,2,4-三氯苯及广谱抗真菌药霉康唑。

随着医药行业的日益发展,药物的推陈出新,高含量间二氯苯被用作多种药品的中间体,需求大增。

特别是近年来,国际市场对高含量间二氯苯的需求迅猛发展,而且前国内年总产量仅1 000 t左右,远不能满足市场需求,因此该产品前景广阔。

间二氯苯又名1,3-二氯苯。

无色液体。

分子量147.00。

熔点-24.7℃。

沸点173℃。

相对密度1.2884 (20/4℃)。

折射率1.5459。

闪点63℃。

溶于乙醇、乙醚、苯,不溶于水。

间二氯苯用于有机合成。

间二氯苯可作为广谱抗真菌药物咪康唑的中间体,其传统合成方法有:1)间苯二胺与硫酸和亚硝酸钠反应制得重氮盐,然后氯化;2)重氮化和氯化制备间氯苯胺。

间氯苯胺的重氮化法合成速度慢,产率低。

3)间二硝基苯的直接催化氯化;4)苯氯化和苯氯化工艺控制条件困难,分离效率不高。

其中间苯二胺重氮化工艺复杂,已被淘汰。

间二硝基苯氯化过程中存在爆炸性的间二硝基苯,合成过程中存在很大的安全隐患。

另外,间二氯苯的合成方法包括氯苯副产物回收法。

化学工业中间苯二酚的生产工艺复杂,纯度低,难以满足人类生产生活的需要。

应用[3]{4}}间二氯苯可用作合成农药、医药、染料和颜料的中间体。

农药方面,间二氯苯主要用于合成丙环唑、苯醚甲环唑、抑霉唑、己唑醇、呋塞米、戊菌唑、酰胺唑等杀菌剂,以及稻瘟酰胺、吡氟草胺、噁二唑、噻唑亚胺、三唑酮等新型除草剂。

在医药方面间二氯苯用于合成高效、安全、广谱的眯唑类抗真菌药物如益康唑、霉可唑和酮康唑、消炎镇痛药双氯芬酸钠(商品名为扶他林)、新型非甾体抗菌素类解热镇痛药氟苯水杨酸等。

在染颜料工业中间二氯苯用于合成asitr、色酚as-lg及颜料坚固洋红fb等,其发展前景十分广阔。

其应用举例如下:1.合成间苯二酚。

间苯二酚是一种重要的精细有机化工原料,广泛应用于农业、染料、涂料、医药、塑料、橡胶、电子化学品等领域。

2,4-二氯苯酚的生产工艺与技术路线的选择

2,4-二氯苯酚的生产工艺与技术路线的选择2.1 2,4-二氯苯酚生产工艺2,4-二氯苯酚的生产方法主要有:苯酚直接氯化法、混合酚氯化法,邻氯苯酚选择氯化法、对氯苯酚氯化法和苯酚催化氯化法五种。

2.1.1 苯酚直接氯化法苯酚和氯气直接发生氯化反应而得,反应式如下:主反应:…主要副反应:…将1000kg苯酚放入80~90℃的热水池中,加热熔化后,利用真空抽入带盘管的1500升搪玻璃反应釜中,按每分钟7.5kg的速度通入氯气氯化,反应温度逐渐升高,通过盘管和央套冷却水将温度控制在70~75℃之间。

氯化尾气用水吸收制成含量25%左右的工业盐酸,剩余的尾气用石灰乳吸收制成造纸用漂白液。

通氯反应3小时后,逐渐降低通氯速度。

当氯化液相对密度达到 1.402~1.405(40℃)时,即为氯化反应终点。

停止通氯,即可得含量90%左右的2,4-二氯苯酚。

其中含一氯酚(邻氯苯酚和对氯苯酚)≤1.5%,2,6-二氯苯酚≤8%,2,4,6-三氯苯酚≤05%。

氯化液经精溜提纯可制得含量95%的2,4-二氯苯酚。

国内生产2,4-滴系列产品的企业主要采用该工艺。

2.1.2 混合酚氯化法苯酚氯化制邻氯苯酚过程中,在氯化液精馏提纯邻氯苯酚(含量≥98.0%)时,剩余馏分即为混合酚,其中含邻氯苯酚≤1%,对氯苯酚≥82%,苯酚≤8%,2,4-二氯苯酚≥3%,2,6-二氯苯酚≤1%,混合酚与氯气反应可制得2,4-二氯苯酚,反应式如下:反应过程如下:…将混合酚抽入氯化反应釜中,从釜底通入氯气,控制氯化反应温度60±5℃,按先快后慢逐渐减慢的速度通入氯气,氯化进行3小时后,取样分析,当苯酚、邻氯苯酚,对氯苯酚含量总和≤1%时,即为反应终点,制得含量≥95%的2,4-二氯苯酚。

其中2,6-二氯苯酚含量≤3%,2,4,6-三氯苯酚含量≤1%,苯酚、一氯苯酚含量之和≤1%。

2.1.3 邻氯苯酚氯化法山东大学化学系以工业上生产对氯苯酚过程中的副产物邻氯苯酚为原料,用无水三氯化铝和二苯硫醚做催化剂,用硫酰氯做氯化剂,在15±2℃温度范围内进行氯化反应,产品中2,4-二氯苯酚的含量达95%以上,其余为2,6-二氯苯酚,没有检测到2,4,6-三氯苯酚。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

两种间二氯苯的制备工艺流程比较

一、讨论概述

本次我们组讨论的是在工业中两种主要的制备间二氯苯的工艺流程,一是苯硝化高温氯化制备间二氯苯,二是苯定向氯化吸附法制备间二氯苯。

讨论的方面主要是这两种流程各自的特点以及其优劣性。

二、具体讨论内容

从工艺流程图入手,搭配着工艺流程的简要过程文字说明,我们首先对苯硝化高温氯化法进行了讨论。

苯硝化高温氯化法以间二硝基苯为原料,将间二硝基苯加热至210~220℃之间,通入氯气氯化。

本流程图使用了苯为原料,经过一次二次硝化得到间二硝基苯。

这种做法降低了成本,同时也使硫酸得到了充分的利用。

此流程的优点在于操作简单,工艺流程不繁琐,原料为苯获取来源广。

其缺点主要有以下几个方面:1、硫酸催化制间二硝基苯的产率不高,只有80%左右,造成了原料的浪费。

这是因为间二硝基苯的制备需两部硝化,第一步硝化过程生成大约88%间二硝基苯以及12%对、邻二硝基苯,第二步硝化过程在浓硫酸的催化作用下,对邻二硝基甲苯发生亲核加电反应,生成间二硝基甲苯。

产生了大量的废硫酸和可生化性极差的盐。

2、用氯气直接氯化间二硝基苯会产生大量的副产物,例如含硝氯酰,亚硝氯酰,氯化氢等,经水吸收后形成各种废酸对设备造成很大程度上的腐蚀。

3、整个工艺流程形成的废水利用价值较低。

与对第一种制备流程的分析方法相同,我们又对第二种工艺流程进行了分析。

第二种工艺流程即苯定向氯化吸附分离法。

与第一种方法

不同,此方法引用了分子筛作为亲水性的吸附剂,但后经实践,疏水性的吸附剂更有利于反应进行。

本流程以苯为原料,先进行第一步氯化得到混合二氯苯,之后在分子筛ZSM-5分子筛催化定向氯化生成含50%间二甲苯30%对二氯苯20%邻二氯苯的“混合油”。

最后在MFI型疏水晶态硅石分子筛上选择吸附对二氯苯,邻二氯苯和间二氯苯通过精馏分离。

这种流程的优点在于操作简单,成本低廉,产生的废物毒害性少。

缺点则是存在分子筛的性能不稳定、油性原料易堵塞分子筛等问题。