甲苯生产苯工艺流程模拟

苯、甲苯及二甲苯分离过程工艺设计说明书

化工过程及CAD课程设计任务书项目一、CAD1.题目化工单元操作设备CAD 图(以化工原理课程设计手工图纸为基础)2.提交材料1)电子版图纸(图幅:A1;文件格:*.dwg;CAD 版本:2010及以前的版本)2)纸质材料:将电子版A1 图纸用A3 制进行打印。

项目二、化工过程设计(工作间:330d/a)题目4)苯、甲苯、二甲苯分离过程设计(进料:苯含量20‐40%;甲苯:15‐30%;分离后苯的纯度不小于98%;甲苯纯度不小98%;二甲苯纯度不小97%)。

2.要求1)查阅文献资料,完成工艺流程设计,按化工制图中对流程图的要求绘制工艺流程图;2)采用流程模拟软件,进行全流程流程模拟;3)编辑得到流程模拟的物料平衡表、热量平衡表;4)对其中一个精馏塔进行塔体工艺尺寸计算,以及敏感性分析;5)编制工艺设计报告应报包括:文献调研情况,设计依据——年工作时间、原料规格、加热蒸汽机冷却水规格等、工艺流程设计——工艺流程图及工艺流程简述,全流程模拟结果——物料平衡与热量平衡,塔设备工艺尺寸结果,塔设备敏感性分解结果图表。

6)格式与排版要求:见附件年处理量万吨三苯分离项目工艺设计说明书第一章总论1.1 项目概况本项目为在任务书的要求下设计一个简单的三苯分离工艺。

由于苯、甲苯、二甲苯之间沸点温差相差明显,存在较大温差,故可用传统精馏操作即可分离,无需太过复杂的工艺要求。

对于三元混合物的分离,应采用连续精馏流程。

连续精馏具有生产能力大,产品质量稳定等优点。

采用全凝器为主,以使于准确的控制回流比。

利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分的分离。

1.2 设计依据化工过程及CAD课程设计任务书;1.3 生产工艺及全厂总流程1.3.1 生产工艺蒸馏是利用液体混合物中各组分挥发的不同并借助于多次不分汽化和部分冷凝达到轻,重组分分流的方法。

蒸馏操作在化工,石油化工,轻工等工业生产中占有重要的地位。

(完整版)甲苯加氢脱烷基化制苯

化工过程分析和概念设计甲苯加氢脱烷基化制苯院系:化工学院专业:化学工程学生:李荷华指导教师:钱宇教授陆恩锡教授2001.6.1概念设计概念设计是依据开发性基础研究的结果、文献的数据、现有类似装置的操作数据和工程经验,按照所开发的新技术工业化规模而做出的预想设计。

其目标是寻找最佳工艺流程和估算最佳设计条件。

由于任何过程都可提出许多方案,而并非所有的方案都可行,所以在那么多方案中找到可行方案是一件很困难的任务。

分层次决策就是针对这个问题提出的,它能从众多方案中排除大量无意义的方案。

分层次决策法的做法是把设计问题简化为多层次的决策,借助这种方式可以把一个庞大而复杂的问题分解成许多小问题,处理起来回简单的多。

注意力集中在每一层次里所必须做的决策上,就可以辨明可用于解决该问题的已有技术,而无须排除某些新技术或许能提供的更好解决方法。

此外,通过列举我们所能提出的每一决策方案,就可以系统地产生出一张工艺替代的清单。

这种方法的要点是运用某种手段区分问题空间的重要信息和细节,借助于抽象空间的分层次规划法,逐级引入不同的细节,可以显著提高解决问题的能力。

此概念随时可以延伸到分层次的空间,每一级所处理的细节对只它下面的是层空间为少,又都比它上面的空间为多。

只有在较高层次的空间里,成功的规划充分地证明了它的重要性时,才考虑它的细节,这种分层次的搜索过程可以大大减少所需搜索空间的份额。

案例分析本例是甲苯的加氢脱烷基化制苯,有关的化学反应:反应条件:反应器进口的温度变化范围是1150℉(低于此温度时反应速度太慢)到1300oF(高于此温度时会产生大量的加氢裂化),而且反应器的压力=500psia 。

需要用过量的氢(比值为5/1)来防止结焦,而且反应后的气体必须迅速冷至1150oF ,以免反应器后续的换热器内的结焦。

首先考虑该反应的选择性问题,所谓选择性指的是每转化一摩尔的甲苯能生成的苯的量,我们将选择性记为S 。

由文献知,该反应过程的选择性和转化率的关系如下表:1.用回归的方法处理以上这些数据,可得到转化率X 与选择性S 之间的关系:条件:气相、无催化剂。

苯甲苯工艺流程图

苯甲苯工艺流程图苯甲苯(Benzyltoluene)是一种可用于合成等离子聚合物的有机溶剂,也可以用于制备染料、香料等化工产品。

下面是苯甲苯的工艺流程图。

一、原料准备:苯甲苯的原料主要是苯乙烯和苯乙烯类似的化合物。

苯乙烯是一种无色液体,可以通过乙炔合成、乙烯水化和苯乙烯分离等工艺得到。

二、苯甲苯合成:1. 原料提纯:将苯乙烯通过蒸馏等工艺进行提纯,以确保反应的纯度和质量。

2. 反应装置:苯甲苯的合成可以使用连续流动反应器或批量反应器。

连续流动反应器适用于大规模生产,而批量反应器适用于小规模生产。

3. 反应条件:苯甲苯的合成反应需要高温和高压条件下进行。

通常反应温度在100-150℃之间,压力在10-20MPa之间。

此外,聚合物产物还需要适当的稀释剂,以保持反应体系的流动性。

4. 反应过程:苯乙烯在高温和高压条件下与催化剂发生加成反应,形成苯甲苯。

反应过程中要注意控制反应速率和反应温度,以避免产生副反应和降低产率。

5. 反应产品分离:苯甲苯的合成反应后,需要进行产品的分离和纯化。

常用的分离方法包括蒸馏、萃取和结晶。

通过这些分离工艺,可以获得高纯度的苯甲苯。

三、产品储存和包装:苯甲苯的合成产品需要进行储存和包装,以确保产品的质量和安全性。

常见的储存容器有钢罐和塑料桶,要防止产品受潮和曝光于阳光下。

苯甲苯的工艺流程图如下:原料准备 --> 反应装置 --> 原料提纯 --> 反应条件调节 --> 反应过程控制 --> 反应产品分离 --> 产品储存和包装以上是苯甲苯的工艺流程图。

在实际生产中,还需要根据具体的工艺条件、设备和原料质量等因素进行优化和调整,以达到最佳的生产效益和产品质量。

苯甲苯精馏塔工艺流程图

苯甲苯精馏塔工艺流程图苯甲苯精馏塔工艺流程图苯甲苯精馏是一种常见的化工工艺,用于生产纯苯和纯甲苯。

以下是一份苯甲苯精馏塔工艺流程图。

1. 原料- 原料: 包括混合苯和甲苯的混合液,其中苯的含量约为60-70%,甲苯的含量约为30-40%。

2. 预处理- 进料预热: 将原料混合物通过加热器预热至适宜的温度,以促进后续分离操作。

- 换热器: 利用换热器从产品流出的废气中回收热量,提高能源利用率。

3. 分离操作- 首次分离: 将预热后的混合物进入塔底以进行首次分离。

在塔底,重质组分如苯会凝结,而轻质组分如甲苯会保持气态。

- 塔底提取: 从塔底提取的物料中分离苯和甲苯,以得到较纯的苯和甲苯。

- 塔顶冷凝: 轻质组分从塔顶进入冷凝器,冷却并凝结成液态,然后收集。

4. 后处理- 产品分离: 通过洗涤和蒸馏过程,对分离出的苯和甲苯进行进一步提纯,得到高纯度的苯和甲苯产品。

- 副产物处理: 处理塔底的副产物,如废液和杂质,以确保环境友好和资源回收利用。

5. 产品收集- 苯收集: 将纯苯产品收集至储罐,以备后续包装和销售。

- 甲苯收集: 将纯甲苯产品收集至储罐,以备后续包装和销售。

苯甲苯精馏塔工艺流程图可视化显示了上述工艺步骤的各个环节的流动和相互作用。

它帮助工程师和操作员了解整个工艺的流程,以及如何控制各个操作参数,以达到预期的产品纯度和产量。

苯甲苯精馏工艺是一个重要的工业过程,在化工行业中广泛应用。

通过优化工艺流程和增加设备效率,可以实现更高的产品纯度和产量,从而提高经济效益和资源利用效率。

苯、甲苯、二甲苯分离过程工艺设计说明书

化工过程及CAD课程设计任务书项目一、CAD1.题目化工单元操作设备CAD 图(以化工原理课程设计手工图纸为基础)2.提交材料1)电子版图纸(图幅:A1;文件格:*.dwg;CAD 版本:2010及以前的版本)2)纸质材料:将电子版A1 图纸用A3 制进行打印。

项目二、化工过程设计(工作间:330d/a)题目4)苯、甲苯、二甲苯分离过程设计(进料:苯含量20‐40%;甲苯:15‐30%;分离后苯的纯度不小于98%;甲苯纯度不小98%;二甲苯纯度不小97%)。

2.要求1)查阅文献资料,完成工艺流程设计,按化工制图中对流程图的要求绘制工艺流程图;2)采用流程模拟软件,进行全流程流程模拟;3)编辑得到流程模拟的物料平衡表、热量平衡表;4)对其中一个精馏塔进行塔体工艺尺寸计算,以及敏感性分析;5)编制工艺设计报告应报包括:文献调研情况,设计依据——年工作时间、原料规格、加热蒸汽机冷却水规格等、工艺流程设计——工艺流程图及工艺流程简述,全流程模拟结果——物料平衡与热量平衡,塔设备工艺尺寸结果,塔设备敏感性分解结果图表。

6)格式与排版要求:见附件年处理量18.86万吨三苯分离项目工艺设计说明书第一章总论1.1 项目概况本项目为在任务书的要求下设计一个简单的三苯分离工艺。

由于苯、甲苯、二甲苯之间沸点温差相差明显,存在较大温差,故可用传统精馏操作即可分离,无需太过复杂的工艺要求。

对于三元混合物的分离,应采用连续精馏流程。

连续精馏具有生产能力大,产品质量稳定等优点。

采用全凝器为主,以使于准确的控制回流比。

利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分的分离。

1.2 设计依据化工过程及CAD课程设计任务书;1.3 生产工艺及全厂总流程1.3.1 生产工艺蒸馏是利用液体混合物中各组分挥发的不同并借助于多次不分汽化和部分冷凝达到轻,重组分分流的方法。

蒸馏操作在化工,石油化工,轻工等工业生产中占有重要的地位。

(完整版)甲苯加氢脱烷基化制苯

化工过程分析和概念设计甲苯加氢脱烷基化制苯院系:化工学院专业:化学工程学生:李荷华指导教师:钱宇教授陆恩锡教授2001.6.1概念设计概念设计是依据开发性基础研究的结果、 文献的数据、 现有类似装置的操作数据和工程 经验, 按照所开发的新技术工业化规模而做出的预想设计。

其目标是寻找最佳工艺流程和估 算最佳设计条件。

由于任何过程都可提出许多方案, 而并非所有的方案都可行, 所以在那么 多方案中找到可行方案是一件很困难的任务。

分层次决策就是针对这个问题提出的, 它能从 众多方案中排除大量无意义的方案。

分层次决策法的做法是把设计问题简化为多层次的决 策,借助这种方式可以把一个庞大而复杂的问题分解成许多小问题,处理起来回简单的多。

注意力集中在每一层次里所必须做的决策上, 就可以辨明可用于解决该问题的已有技术, 而 无须排除某些新技术或许能提供的更好解决方法。

此外, 通过列举我们所能提出的每一决策 方案,就可以系统地产生出一张工艺替代的清单。

这种方法的要点是运用某种手段区分问题空间的重要信息和细节, 借助于抽象空间的分 层次规划法, 逐级引入不同的细节, 可以显著提高解决问题的能力。

此概念随时可以延伸到 分层次的空间, 每一级所处理的细节对只它下面的是层空间为少, 又都比它上面的空间为多。

只有在较高层次的空间里, 成功的规划充分地证明了它的重要性时, 才考虑它的细节, 这种 分层次的搜索过程可以大大减少所需搜索空间的份额。

案例分析本例是甲苯的加氢脱烷基化制苯,有关的化学反应:联苯反应条件: 反应器进口的温度变化范围是 1150℉(低于此温度时反应速度太慢) 到 1300oF (高 于此温度时会产生大量的加氢裂化 ) ,而且反应器的压力 =500psia 。

需要用过量的氢(比值 为 5/1 )来防止结焦,而且反应后的气体必须迅速冷至 1150oF ,以免反应器后续的换热器内的结焦。

首先考虑该反应的选择性问题, 所谓选择性指的是每转化一摩尔的甲苯能生成的苯的量, 我 们将选择性记为S 。

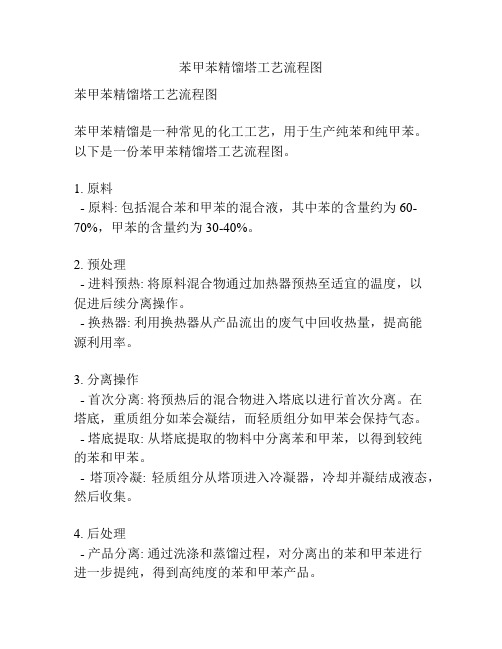

苯甲苯精馏流程图

E-103

PIC 01

CWR

代号 LM CWS CWR

名称

代号

名称

低压蒸汽

放空

冷却水 (入)

冷却水(出)

TI

FIC 02

TI

截止阀

调节阀 A-101

取样口

疏水器

LIC 02

DL WL

产品

釜液

PI TI FI L PIC TIC FIC LIC

压力计

温度计

流量计

液位计

压力调节器

温度调节器

流量调节器

液位调节器

E-102 TI C-101

E-104

FIC 01

CWS

TIC 01

CWR TI E-105 FI LM

LIC 01

TI

CW5

CWR E-106 TI L V-101 LM PI E-101 PI V-102

TI FI

Байду номын сангаас

WL

DL L PI V-103 L PI

P-101

P-102

P-103

P-104

职责

签名

日期

设计 制图 审核

年处理--筛板 精馏塔生产工 艺流程图

序号 名称 规格 数量 备注 A-101 1 回流罐 C-101 精馏塔 1 E-106 1 再沸器 E-105 冷却器 1 E-104 冷却器 1 E-103 全凝器 1 原料二次换 E-102 1 热器 E-101 原料预热器 1 P-104 塔顶产品泵 2 一台备用 P-103 塔底产品泵 2 一台备用 P-102 釜液泵 2 一台备用 P-101 2 一台备用 原料泵 V-103 产品储罐 1 V-102 1 釜液储罐 V-101 原料储罐 1 武汉科技大学化工原理课程设计

苯_甲苯的分离过程连续板式精馏塔设计书

苯-甲苯的分离过程连续板式精馏塔设计书第一章绪论1.1 精馏塔设计任务常压操作的连续板式精馏塔分离苯-甲苯混合物,间接蒸汽加热,生产时间为300/年,每天24小时,生产能力为18万吨/年,原料组成为0.46,塔顶组成为0.98,塔底组成为0.02 [1]。

1.1.1 操作条件塔顶压力:常压冷却水入塔温度:25℃冷却水出塔温度:45℃回流比:2.268单板压降:0.7KPa水蒸汽加热温度:120~160℃设备形式:筛板浮阀塔厂址:地区1.2 精馏与筛板塔简介在工业生产中,广泛应用精馏方法分离液体混合物,从石油工业、酒精工业直至焦油分离,基本有机合成,空气分离等等,特别是大规模的生产中精馏的应用更为广泛。

蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。

按原料中所含组分数目可分为双组分蒸馏及多组分蒸馏。

按操作压力则可分为常压蒸馏、加压蒸馏、减压(真空)蒸馏。

此外,按操作是否连续分为连续蒸馏和间歇蒸馏。

工业生产中的蒸馏多为多组分精馏,本设计着重讨论常压下的双组分精馏,即苯-甲苯体系。

在化学工业和石油工业中广泛应用的诸如吸收,解吸,精馏,萃取等单元操作中,气液传质设备必不可少。

塔设备就是使气液两相通过紧密接触达到相际传质和传热目的的气液传质设备之一。

塔设备一般分为阶跃接触式和连续接触式两大类。

前者代表是板式塔,后者代表则为填料塔。

筛板塔在十九世纪初已应用于工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。

五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。

筛板塔板简称筛板,结构持点为塔板上开有许多均匀的小孔。

根据孔径的大小,分为小孔径筛板(孔径为3-8mm)和大孔径筛板(孔径为10-25mm)两类。

工业应用以小孔径筛板为主,大孔径筛板多用于某些特殊场合(如分离粘度大、易结焦的物系)。

筛板的优点足结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲苯生产苯工艺流程模拟

下图所示为甲苯转化为苯的工艺流程图,试确定所得产品苯的量。

习题附表(1)给出了工艺流程的进料条件,附表(2)给出了工艺流程中单元模块的操作条件。

主反应为:

副反应为:

附图(1) 进料条件

组分FEED(kmol/h)RECYCLE(kmol/h)GAS-

RECY(kmol/h)氢——928

甲烷——1370

苯— 1.5419.4

甲苯12537.5 2.4

联苯—0.45—

温度2412119.5

压力392339233923

附图(2) 单元模块的操作条件

单元模块压力/kPa温度/o C

FURNACE入口3923538

FURNACE出口3406649

REACTOR出口3406687

PUMP出口3406—

HEATER出口331082

PLASH3310—反应器的出口物流4与物流QUENCH混合后的温度为621o C,甲苯的转化率是75%,副反应中苯的转化率为2%,换热器的总传热系数为340.7W/(m2•K)。