检验作业指导书模板

检验指导书模板

检验指导书模板篇一:检验类作业指导书模板篇二:油墨检验指导书模板篇一:pcb油墨检测作业指导书pcb油墨检测作业指导书1. 目的加强对油墨来料的检测、控制不良品流入生产线。

2. 范围适用本司iqc对油墨的检测3. 职责3.1品质部iqc负责对油墨进行检测试验及来料品质跟进。

3.2生产部负责协助iqc进行试验,负责油墨实际应用质量跟进并提出反馈意见。

4. 内容4.1线路油(黑油、曝光线路油)检测。

4.1.1据采购单和供方《出货检验报告》,查看实物与其要求是否相符,包装是否吻合,放箱是否合理(千万不可倒置)。

4.1.2抽查油墨出厂日期以及生产日期,查看是否混有过期产品。

若需配专用开油水看是否配有。

4.1.3随机抽一桶油墨(一般为5kg/桶装)打开其盖,闻气味是否有浓烈的刺激味,不均匀气泡是否很多。

4.1.4用粘度计测量其粘度是否符合生产要求,参数由我司技术组提供。

(此款暂不作要求)4.1.5将已开盖油墨进行充分搅拌并静置,后进行试板用3-5pnl边料打磨清洗后用丝网印刷。

4.1.6丝印黑油的板让其自然风干,并记下其风干所需时间(一般为15-20min),风干后蚀刻去黑油,另取2-4pnl丝印风干后的板进行试镀(镀镍),检查其是否符合我司现行工艺要求。

4.1.7丝印曝光线路的板,静置8-10分钟再进行焗板,冷却曝光,显影。

并记录其焗烤的温度、时间、曝光尺数、显影结果等参数,再将其进行试镀(镀镍)蚀刻,检查其是否符合我司现行工艺要求。

并将其过程检验记录在《试验过程记录》上。

4.1.8(4.1.1-4.1.5)检查结果确认合格,并在所来物产上贴上合格标签。

通知仓管移入合格区,检查结果确认不合格,在物料上贴上不合格标识,通知仓管移入退货区。

填写好《物料质量异常处理报告》并上交。

4.1.9检查完毕,将结果记录在《iqc检查试验报告》并上交审核。

4.2阻焊油(uv国产/进口绿油、焗绿油、曝光绿油)4.2.1可参照线路油4.1.1-4.1.5检测。

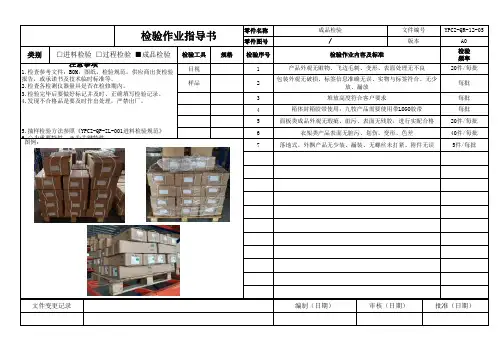

成品检验作业指导书模板

零件名称零件图号目视1样品

234567

图例:

注意事项

1.检查参考文件:BOM,图纸,检验规范,供应商出货检验报告,或承诺书及技术临时标准等。

2.检查各检测仪器量具是否在检修期内。

3.检验完毕后要做好标记并及时、正确填写检验记录。

4.发现不合格品是要及时作出处理,严禁出厂。

5.抽样检验方法参照《YPCZ-QP-ZL-001进料检验规范》

6.◇为重要特性,⊕为关键特性检验频率检验作业内容及标准

□进料检验 □过程检验 ■成品检验类别检验工具规格

检验序号

检验作业指导书

文件变更记录编制(日期)审核(日期)批准(日期)

落地式、外飘产品无少装、漏装、无螺丝未打紧、附件无误

5件/每批

箱体封箱胶带使用:九牧产品需要使用带LOGO胶带每批面板类成品外观无瑕疵、脏污、表面无残胶,进行实配合格

20件/每批衣架类产品表面无脏污、划伤、变形、色差

40件/每批产品外观无赃物、飞边毛刺、变形、表面处理无不良20件/每批包装外观无破损、标签信息准确无误、实物与标签符合、无少

放、漏放

每批堆放高度符合客户要求

每批成品检验

文件编号YPCZ-QR-12-05

/

版本

A0。

IQC进料检验作业指导书

IQC进料检验作业指导书模板1.适用范围:凡本公司生产之成品﹑半成品及供应商所交入之原材料﹑注塑件﹑委外喷漆加工品等。

2.目的:为确保公司产品的品质,降低生产成本,从所购进之原物料﹑注塑件﹑委外喷漆品﹑特采不合格品之量测和监控,来执行品质的管制作业及做成完整的检验报告,并针对产品发生品质异常作纠正及改善措施,以避免误用及防止不良品的再次发生。

3.检验参考资料:3.1制定符合公司品质标准之原物料﹑注塑件﹑委外加工品之检验规范。

3.2原物料依所需之规格制定,作为供应商供料验收之标准,以利双方品质确认。

3.3委外加工品依检验标准书.样品作为进料检验之依据。

4.定义:4.1目标管理:4.1.1 按照供应商的品质目标实现方案管理,及管理每月实绩。

4.1.2 对未达成的供应商制定对策并实施,必要时纠正和预防措施,定期对供应商点检。

4.1.3 召开每月供应商品质会议,发表每月业务计划和业绩,以保证和业体沟通、信息共享。

4.1.4 品质保证协议书签定,制约供应商必须按我司的品质目标要求去实施,以达到品质保证目的。

4.2检查基准书:依据各客户产品的外观检验基准和信赖性检验基准的要求,并结合公司内部的检验规范要求而制定出的一套检验操作标准。

5.职责和权限:5.1主管:5.1.1 来料检验规范及流程的监控、管理,新品、承认书检讨及检验基准制定并实施。

5.1.2 收集、统计各类质量数据,制作各类日报、周报、月报,跟踪质量目标达成情况。

5.1.3 定期对检验人员进行上岗培训和考核,使检验人员具有相应的技术水平和检验能力。

5.1.4 管理好供应商的来料品质状况,依据收集、统计的来料数据,对供应商做出定期考核、评比。

5.2 检查员:5.2.1 对入料的原材料、注塑件、辅材(保护膜气泡袋纸箱胶框)、委外加工产品等核对外箱标签:品名、料号、日期、数量及包装规范进行核对。

5.2.2 按照相关的检验基准,承认样件,依照检验流程进行检验并详细记录检验结果。

【最新】金相检验作业指导书-范文模板 (9页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==金相检验作业指导书篇一:金相检验作业指导书1目的为使金相检测的操作有所依循,保证实验的准确性和稳定性。

2范围凡本公司需做金相检验的检测作业,均适用。

3作业内容 3.1检验标准检验项目和标准根据客户要求定。

3.2操作程序3.2.1金相试样的制备取样-粗磨-细磨-抛光 3.2.1.1取样取样要具有代表性,截取过程中应防止组织发生变化。

3.2.1.2粗磨粗磨一般在专用的砂轮和砂布上进行,目的是将取样所形成的粗糙表面、不规则外形的试样修整成形,为以后的磨制和抛光作好准备。

在砂轮上磨制后,为使试样的检验面进一步磨平,在0号或00号砂布上再进行磨制,磨至试样磨面看不到砂轮磨痕为止。

粗磨后,将试样和双手清洗干净,以防粗沙粒带入砂纸。

3.2.1.3 细磨细磨一般在金相砂纸上对粗磨好的试样进一步磨制,为抛光作好准备。

细磨一般要由粗到细依次经过800#1000#1200#金相砂纸。

每更换一道砂纸转动90○角,以观察上道砂纸划痕是否全部磨掉。

细磨后,将试样和双手冲洗干净。

3.2.1.4抛光抛光的目的是除去试样磨面上磨痕,使其呈光亮无痕的镜面。

抛光在涂有金刚石研磨膏的专用抛光机上进行,并在抛光机上沿半径方向往复移动或转动,以防产生抛光道痕或拖尾。

抛光好的试样冲洗干净,并迅速用吹风机吹干。

3.2.2金相组织的浸蚀 3.2.2.1溶液的配制2—5%硝酸酒精溶液:2—5mL硝酸95-98mL无水乙醇 3.2.2.2金相组织的显示一般过程:冲洗抛光试样-酒精擦洗-吹干-浸蚀-冲洗-酒精擦洗-吹干。

方法有揩擦法和浸入法两种。

a)揩擦法揩擦法是用药棉球沾上浸蚀剂揩擦抛光面,直至抛光镜面变成灰暗色,冲洗吹干。

b)浸入法浸入法是将试样浸入浸蚀剂中,再轻微移动试样,促使气泡逸出,镜面变成灰暗色,取出冲洗吹干 3.2.3金相试样的观察判定 3.2.3.1铸铁的金相检验a)灰铸铁(执行标准 GB/T7216-87)用未浸蚀的试样检验石墨形状和石墨长度。

来料检验IQC检验作业指导书【范本模板】

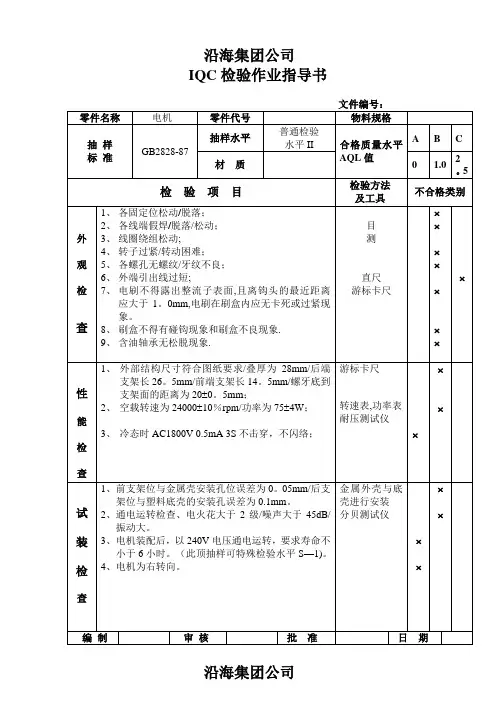

沿海集团公司IQC检验作业指导书

沿海集团公司

IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司IQC检验作业指导书

沿海集团公司

IQC检验作业指导书

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:

文件编号:。

机械零件检验作业指导书模板

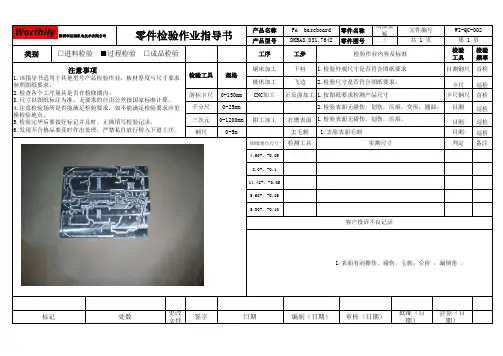

零件名称零件图号锯床加工下料目测钢尺首检铣床加工飞边卡尺巡检游标卡尺0-150mm CNC加工正反面加工卡尺钢尺首检千分尺0-25mm 目测巡检三次元0-1200mm 钳工加工打磨表面目测巡检钢尺0-5m去毛刺目测巡检图纸重点尺寸检测工具判定备注4.50+,-0.052.0+,-0.114.48+,-0.055.60+,-0.055.30+,-0.10更改文件签字检验频率□进料检验 ■过程检验 □成品检验深圳华呈瑞机电技术有限公司零件检验作业指导书检验作业内容及标准注意事项1.该指导书适用于其他型号产品检验作业,板材厚度与尺寸要求参照图纸要求。

2.检查各个工序量具是否在检修期内。

3.尺寸以图纸标注为准,无要求的自由公差按国家标准计算。

4.注意检验场所是否能满足检验要求,如不能满足检验要求应更换检验地点。

5.检验完毕后要做好标记并及时、正确填写检验记录。

6.发现不合格品要及时作出处理,严禁私自放行转入下道工序。

1.表面有刮擦伤,碰伤,毛刺,台阶 ,漏倒角 。

会签(日期)类别检验工具规格工序工步检验工具标记处数日期编制(日期)审核(日期)批准(日期)客户投诉不良记录实测尺寸1.检验外观尺寸是否符合图纸要求2.检验尺寸是否符合图纸要求。

1.按图纸要求检测产品尺寸2.检验表面无碰伤,划伤,压痕,变形,翘曲。

1.检验表面无碰伤,划伤,压痕。

1.去除表面毛刺产品名称PA baseboard 功放基板文件编号WI-QC-002产品型号DKBA8.031.7642/共 1 页第 1 页。

检验作业指导书【范本模板】

检验作业指导书1.目的:对进厂的原材料及过程、产品等进行规定的检验和试验,确保产品符合规定的要求。

2.范围:适用于直接用在本厂产品上的原材料、及产品、半成品进行检验。

3.。

职责:质量部负责对原材料及产品的验证及检验。

4.程序:4.1原材料的检验4.1.1.原材料采购进厂后,采购员按定货合同及相关采购文件,对实物规格、型号、等级、数量、重量等验证无误后,通知质检员进行检验。

4.1.2.质检员核实交检内容和质量证件齐全后方可进行检验。

4.1.3.检验和验证a)对客户有特殊要求的,按要求进行检验。

b)按国家标准进行抽样检验,具体见《原材料检验卡》。

c)质检员按照工艺文件进行检验,填写相关检验记录。

4.2.不合格品处置4.2.1.经检验和试验确定为不合格品的原辅料,按《不合格品控制程序》规定执行.4.3.过程产品检验4.3.1.操作工必须在自检合格的基础上,质检员及时进行首件检验;并将检验结果向操作者交待清楚。

4.3.2.首检合格,质检员通知操作工继续生产。

4.3.3.在首检合格的基础上,质检员和班组长人员应做好中间抽检,发现问题,采取措施及时处理,把发现的质量问题向工人交待清楚.质检员及时填写相关检验记录《不合格生产整改通知单》.4.3.4.经质检员检验出的不合格品应填写《不合格品评审单》,经主管人员签字后方可回用。

4.3.5.质检员按照产品加工工艺进行检验,填写相关检验记录。

4.4.最终产品出厂检验4.4.1.全性能检测委托检验;4.4.2.本公司能进行检验的项目及时检测,结果填写在检验报告单上。

5.相关文件5.1.《不合格品控制程序》6.记录。

来料检验作业指导书模板

来料检验作业指导书模板来料检验作业指导书目的:对IQC品检人员的作业方法及流程进行规范,提高IQC检验作业水平,控制来料不良,提高品质。

1、实用范围:来料进料检验2、质检步骤(1)来料暂收(2)来料检查(3)物料入库3、质检要点及规范(1)来料暂收:仓管收到供应商的送货单后根据送货单核对来料:数量,种类及标签内容等无误后送交IQC检验,予以暂收,并签回货单给来料厂商。

(2)来料检查:IQC品检人员收到进料验收单后,依验收单和采购单核对来料与标签内容是否相符,来料规格,种类;是否相符,如不符拒检验,并通知仓管、采购及生管,如符合,则进行下一步检验。

一般先抽查来料的一定比例(以仓库来料质检标准),查看品质情况,再决定入库全检,还是退料。

(3)检查内容:(1)外观:自然光或日光灯下,距离样品30CM目视;(2)尺寸规格:用卡尺/钢尺测量,厚度用卡尺/外径千分尺测量;(3)粘性分别按:GB/T4852-2002、GB/T4851-1998、GB/T2792-1998中方法执行,结果记录于《可靠度测试报告》中;(4)包装完好、标识正确、完整、清晰,环保材料查看是否贴有相应的环保标签,第一批进料时要附SGS 报告及物质安全表及客户要求的其它有害物质检测报告;(5)检验合格后贴上合格标签,填写《物料检验表》并通知仓库入库,仓库要按材料类型(环保与实用型)及种类分开放置标示清楚,成品料由IQC人员包装放于待出货区。

以仓库物料质检标准。

(6)物料入库:检查完毕,要提交《原材料进库验货》交上级处理,并对合格暂收物料进行入库登记。

异常物料特《原材料进库验货》批示后,按批示处理。

4、注意事项(1)要保持物料的整洁。

(3)新的物料需给技术开发部确认。

5、异常处理办法物料在检验过程中发现异常,即时向采购及品管主管反映,录求解决方法,尽快处理。

6、不合格品的处理:(1)IQC判定为不合格时,在产品包装外贴上退货/拒收标签,把产品转移到不合格/退货区域,并报品质主管确认签字后,送采购/生管签名后发到供应商,供应商未在2个工作日内回复的报仓库直接作退货处理;如为急料,经品质主管与采购,生管,业务协商后,呈经理审批,按评审意见办理;(2)跟据供应商提供的改善方案,IQC品管员对下批来料改善效果进行确认,并记录结果。

检验作业指导书模板

检验作业指导书模板作业名称:检验作业指导书一、作业概述本作业指导书旨在为检验作业的执行提供详细指引和操作流程。

通过该指导书,检验人员能够准确执行检验任务,确保作业的高效和质量。

二、任务准备1. 确定检验对象:明确要检验的对象和规范,包括但不限于产品、设备、材料等。

2. 设定检验目的:明确检验的目的和要求,从而确定所需的检验步骤和参数。

3. 资源准备:准备所需的检验设备、工具和人员。

三、检验流程1. 检验准备1.1 检查检验设备和工具的完整性和可用性,确保所有设备正常操作。

1.2 根据检验目的,准备并核对所需的检验文件和表格。

1.3 确定检验人员的职责和分工,明确各自的任务。

2. 样品采集2.1 根据检验要求和程序,进行样品采集。

确保采样的过程具有代表性和可追溯性。

2.2 采集样品时,注意保持样品的完整性和尽可能避免污染。

3. 样品准备3.1 将样品进行必要的预处理,如去除杂质、切割、研磨等。

3.2 根据检验要求,选取适当的样品量,并进行标识和记录。

4. 检验操作4.1 检查所使用的设备的准确性和可靠性,确保计量设备的准确性。

4.2 依据检验方法和标准操作程序,进行检验操作。

4.3 记录检验结果并进行质量控制,确保数据的准确性和可靠性。

5. 结果分析5.1 根据检验结果,进行数据的分析和解读。

5.2 对检验结果进行比对和评估,判断样品是否符合规定的标准和要求。

5.3 进行结果的报告和整理,准备相应的检验报告和文档。

6. 结论和建议6.1 根据检验结果和数据分析,给出相应的结论。

6.2 针对检验结果,提出改进和优化的建议。

6.3 根据需求,给出对样品使用的权威评估或认证。

四、注意事项1. 全程记录:请检验人员在检验过程中认真记录所采取的操作、所使用的设备和工具以及结果数据。

2. 安全保障:在执行作业过程中,确保安全操作,防止事故和伤害的发生。

3. 审核流程:检查检验过程中的关键环节,确保流程的准确性和可行性。

品质部抽样检验作业指导书(模板)

5。6. IQC抽样检验标准:

来料原材料、半成品检验按接收质量限:AQL=0.01(CR),AQL=1。0(Ma),AQL=2.5(Mi)。

5.7. OQC抽样检验标准:

5.7.1。 成品检验按接收质量限:AQL=0。01(CR),AQL=1。0(Ma),AQL=2.5(Mi);

验接收质量限的要求进行;

5。7.4. 客方无特殊(AQL)要求,但客方没有验货或没有代理验货,则OQC验货时按本公司接收质量限:

AQL=0.01(CR),AQL=1.0(Ma),AQL=2。5(Mi)标准进行。

5.8. 单次基本抽样检验方法

5。8。1。 IQC收到《进料验收通知单》,或QOC进行成品检验时,可将同一规格的物料合并批次进行抽样检查;

5.8。2。 当AQL抽样数小于等于或超过订单批量时,则用全数检验。(成品数量N≤50pcs时应全数检验).

5。8。3. 当AQL为采用箭头朝上或朝下的第一个抽样计划,则改变抽样数(随Ma定义改变抽样数,Mi不变);

5.8。4.根据接收质量限和检查水平所确定的抽样方案及样品检查的结果,若在样品中发现的不合格数小于

5.7。2. 客方或客户代理验货:如客方有自己的抽样标准(AQL)且有正式文件,则我司OQC抽检(AQL)按客方

AQL(Ma和Mi)标准进行,但如果客方要AQL≤2.5(Ma)时,OQC则按客户要求抽样,而不加严一个级别;

5。7。3. 客方有特殊(AQL)要求,但客方没有验货或没有代理验货,且有正式文件,OQC抽检则按客户的抽样检

7。 附件

附件一:转移规则

附件二:表1样本量字码

附件三:表3正常检验一次抽样方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验工具 规格

游标卡尺 千分尺 钢卷尺

0-150mm 0-200mm

0-25mm

3m

工步

零件名称 零件图号

文件编号 共1页

检验作业内容及标准

下料

1、检验原料厚度1.2mm 2、下料尺寸420×400mm(

冲孔 1、检验定位孔直径Ø52

划线

对照样板观察各划线位置是否正确 1、检验外形尺寸要求是否符合图纸尺寸要求 2、检验内圆直径Ø262mm 1、检验12个钻孔直径Ø8.5

钢卷尺

标记

处数

更改文件号

签字

日期

编制(日期) 审核(日期) 批准(日期) 会签(日期)

检验翻边后外形尺寸是否达到图纸要求

1、检验原料厚度0.9mm 2、下料尺寸1160×382mm 1、检验原料厚度1.2mm 2、下料尺寸327×225mm

第1页

检验 工具

检验 频率

千分尺

钢卷尺 游标卡尺

目测

钢卷尺

游标卡尺 钢卷尺 千分尺 钢卷尺 千分尺 钢卷尺

各连接部位是否紧密,外形尺寸符合图纸要求

屏蔽罩检验作业指导书

类别 □进料检验 ■过程检验 □成品检验

ቤተ መጻሕፍቲ ባይዱ产品名称 产品型号

工序

注意事项

1.该指导书适用于其他型号产品检验作业,板材厚度与 尺寸要求参照图纸要求。 2.检查各个工卡量具是否在检修期内。 3.尺寸要求以图纸标注为准,无要求的自由公差按± 0.5mm计算。 4.注意检验场所是否能满足检验要求,如不能满足检验 要求应更换检验地点。 5.检验完毕后要做好标记并及时、正确填写检验记录。 6.发现不合格品时要及时作出处理并标记清楚隔离,严 禁私自放行转入下道工序。