Cr4W2MoV钢制冷镦凹模热处理工艺改进

W6M05Cr4V2钢冷冲压模具热处理工艺探讨

后形成合金较高的马氏体,由于高速钢淬火后残留奥

如《模具钢的强韧化热处理技术及应用》一文中所说: 氏体较多,需经

“模具的强度和硬度虽然是模具所必须的,但是模具

的使用寿命不仅仅是硬度和强度所决定的,在很多情

期

页)。因此改进

℃的 次回火才能使残留

奥氏体转变消除,并产生二次硬化效应,获得良好的

力学性能。

况下,模具的早期断裂失效的多种原因中,往往是模

惰性气体)、油冷,等温淬火分级淬火等,在

各向异性,强度、韧性降低,需通过改锻、反复镦粗镦

温度区间要尽可能快,防止碳化物析出。淬火后的组

长来改善碳化物分布。其锻造工艺规范见表 。

织由马氏体、残留奥氏体和未溶的碳化物组成。

钢锻后需进行退火,以利于消除应

力,获得索氏体和粒碳化物组织,为最终热处理作好

·

·

钢的推荐回火温度为

年生,机械工程师,从

年。

(收稿日期:

)

·

·

·模具材料及热处理技术·

氏体钢,虽然具有高硬度、高强度、高耐磨性和高热稳

组织准备。该钢淬火温度很高,主要是为了保证碳化

定性这些特点,但按常规热处理工艺进行处理,往往

物溶解,使 和合金元素充分地溶入奥氏体,在淬火

造成模具在使用过程中过早崩裂,使用寿命不长。正

提高

钢的韧性

为了提高高速钢

钢的强韧性和抗

折断能力及使用寿命,近年来各地模具热处理工作

者 对 热 处 理 工 艺 进 行 了 研 究 ,其 试 验 数 据 见 表

所示。

表

回火温度

℃

抗弯强度

次

次回火,冷冲压模具硬度

,低

温淬火提高模具的韧性,但由于耐磨性差,模具使用

冷作模具热处理后变形与预防及工艺优化

/、 Lj

o

,_、

(__)

o

邋 礴

遗

璃

时同(h)

时献Min)

图6

图7

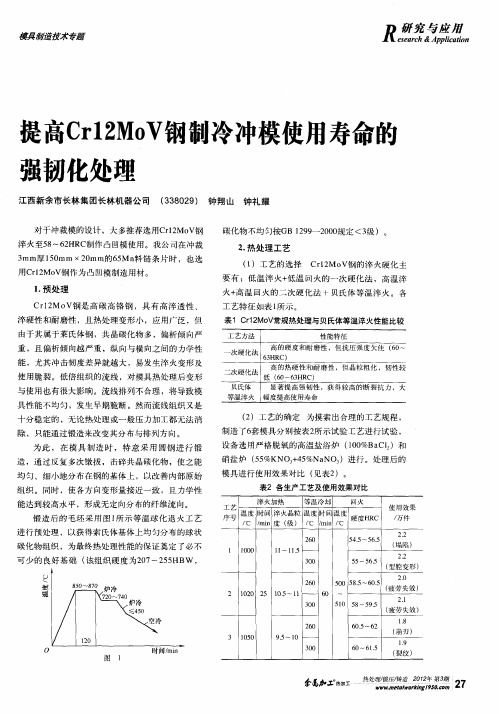

小碳化物的完全溶解,另一方面促进了大碳化物尖角的局部溶解,使钢中的碳化物形态和分布 得到改善,从而减少了模具的变形。Crl2MoV高温调质工艺如图7所示。 (三)采用二次回火。淬火加热温度在1020~1050℃范围内,将回火温度由250℃提高到400"t2, 并进行二次回火,这样模具最终硬度可达到57~58HRC,不但可以减少了模具的变形,同时可以使

临界点 温度(℃)

Acl 810

表2 膨胀系数

A∞

1200

Arl 760

温度(℃) 膨胀系数

2啦!OO

10.9x10.6

2m400

11.4x10_6

2口击00

12.2x10.6

三、Orl2MoV钢经不同温度淬火后在不同温度回火后的硬度及其金相组织

(一)Crl2MoV钢经不同温度淬火和不同温度回火后的硬度见表3。根据实验数据绘制其关系

Crl

2MoV钢冷作模具热处理后变形 与预防及工艺优化

陈显辉

(一汽红塔云南汽车制造有限公司

曲靖655000)

摘要: Crl2MoV钢是广泛用于模具行业的冷作模具钢,具有高淬透性,截面为200—

300mm以下可以完全淬透。由于该钢中存在大量碳化物,且偏析严重,因此不同 的热处理工艺对钢的性能有很大的影响。虽然Cd2MoV钢热处理后变形不是 很大,但对一些结构复杂、制造精度要求高的模具来说,Crl2MoV还存在热处 理变形问题。针对这一问题,本文从改善热处理工艺方面着手,对Crl2MoV 模具进行热处理工艺优化o 关键词: Cd2MoV热处理冷作模具钢热处理变形优化

Cr12MoV模具钢应用的主要问题和热处理研究进展

Cr12MoV模具钢应用的主要问题与热处理研究进展1引言近20年来,我国模具工业发展非常迅速,尤其是近几年.模具需求一直以每年15%左右的速度快速增长,国民经济的高速发展对模具工业提出了越来越高的要求,也为其发展提供了强大的动力。

Cr12MoV钢属于高耐磨微变形冷作模具钢,其特点是具有高的耐磨性、淬透性、微变形、高热稳定性、高抗弯强度,仅次于高速钢,是冲模、冷镦模等的重要材料,其消耗量在冷作模具钢中居首位。

该钢虽然强度、硬度高,耐磨性好,但其韧度较差,对热加工工艺和热处理工艺要求较高,处理工艺不当,很容易造成模具的过早失效。

Cr12MoV钢常用的加工工艺是:下料一锻造一球化退火一机械加工一淬火+低温回火一平磨一线切割加工一组装。

Cr12MoV钢碳化物级别应不大于2级.其化学成分要求见表1。

Cr12MoV钢属于高碳高铬钢,含碳量和含铬量高,形成了大量的碳化物和高合金度的马氏体。

使钢具有高硬度、高耐磨性。

Cr12MoV钢中的钼增加钢的淬透性并且细化晶粒,钒能细化晶粒增加韧度。

又能形成高硬度的VC,以进一步增加钢的耐磨陛。

铬又使钢具有高的淬透性和回火稳定性。

由于Cr的大量存在,钢液结晶时析出的大量共晶碳化物(主要是硬度很高的铬铁复合碳化物(Fe,Cr)7C3,)极为稳定,常规热处理无法细化。

即使经压延后,在较大规格钢材中。

仍保留明显的带状或网状碳化物,碳化物分布不均匀,而带状或网状碳化物区是一个脆性区,其塑性、韧度差,不能承受大的冲击力,裂纹很容易在这里萌生与扩展,往往成为裂纹产生的主要原因。

较大的碳化物周围常常有空洞、位错等缺陷汇聚,在交变负荷的作用下,这些缺陷进一步聚集和扩展便可萌生疲劳裂纹。

碳化物偏析严重,在碳和合金元素富集的区域,钢的熔点降低,易导致模具热处理时过热,使碳和合金元素在奥氏体中溶解度减少,降低淬火后的硬度,且导致碳合金元素富集区与贫乏区之间产生大的组织应力,从而增大模具热处理后的变形量。

提高Crl2MoV钢制冷冲模使用寿命的强韧化处理

高,合金碳化物不断 向奥氏体溶解 ,奥氏体的合金

度也 随 之升 高 ,因此 其 组织 和 性 能均 随 淬 火温 度 不 同而 变化 。 同时 ,该 钢 还可 以 通过 不 同的 淬火 加 热

( )应考虑 回火的影 响,当C lMo 钢硬度 4 r2 V 偏低 (6 8 R 5 ~5H C)时,可提高模具的冲击韧度 、 抗弯强度及多冲抗 力,对耐磨性无太大影响 ,尤其 能提高重载模具的抗崩能力及使用寿命 。

面 经 适 量 磨 削 ,再 经 (2 ~2 0 ℃ ×4 回火 , 20 3 ) 次

弯强度 、断裂抗力 ,尤其是显著降低韧性 ,且不利

于下 贝 氏体组 织 的转 变 。当然 淬 火加 热 温 度过 低 , 将 因奥 氏体 合金 度 的偏 低 ,影 响 淬火 后 的 硬 度和 耐 磨性 。确定 13  ̄加 热 淬 火 ,可 使 一定 数 量 的合 金 00 C 碳 化 物 溶入 奥 氏体 中 ,又 不产 生 晶粒 的粗 化 ,得 到

温度 ,在较大的范 围 内改变Ms 点位置 ,从而 改变

残 留奥 氏体 的含 量 。加 热 温度 过 高 ,残 留奥 氏体 明

显增多 ,硬度显著下降 ,加重 回火负担 ,又由于奥

氏体 晶 粒变 粗 及 合金 度 的过 饱 和 ,降低 淬 火后 的 抗

4 使用效果及结论 .

按上述工艺处理后的模具在生产使用 中未出现 早期失效 、崩 刃、裂纹等现 象。模具 刃磨时 ,表

50 5 1 8~ 5 5 9_

( 疲劳失效 )

21 .

( 疲劳失效)

20 6 3 15 00 9. 1 — 5~ O 6 5~6 O. 2 18 .

( 刃) 崩

探讨Cr12MoV钢的热处理工艺改进

探讨Cr12MoV钢的热处理工艺改进引言某厂在制作冲头的过程中使用Cr12MoV钢,但经过热处理后冲头的使用期限就会呈现出很大的差异,或使用10h左右出现折断,或冲头左边角出现崩裂,最后只有约三分之一的冲头能使用50-70h。

这样一来,不仅浪费经济资源,也影响冲头的使用效果。

由此可见,对Cr12MoV钢在热处理工艺中进行实验分析,有效改善冲头的使用寿命十分重要且迫切。

1、原材料分析1.1 Cr12MoV钢化学成分检测由于Cr12MoV钢在该厂的使用较多,厂库房存放的Cr12MoV钢为确保实验效果,均对Cr12MoV钢的化学成分进行了检测,得出如下结果:通过检测发现,Cr12MoV钢含有的化学成分主要有C、Cr、P、S、Mo、Mn、Si和V。

其中C的测量值为1.60%,Cr的测量值为12.0%,而这两种化学成分含量的合格值分别为 1.5-1.7%和11.5-12.5%,其它化学成分的含量分别为P-0.016%、S-0.014%、Mo-0.53%、Mn-0.32%、Si-0.30%、V-0.21%,而这些化学成分含量对应的合格值分别为P-<0.03%、S-<0.03%、Mo-0.4~0.6%、Mn-<0.35%、Si-<0.4%、V-0.15~0.3%。

对比发现,Cr12MoV钢中化学成分的含量值均在合格范围之内。

换言之,该厂家采购的Cr12MoV钢属于合格的原材料。

1.2 Cr12MoV钢铸造质量检验Cr12MoV钢属于莱氏体钢,碳化物含量高且块度粗大,硬度高且脆性大,加之共晶碳化物枝晶十分发达,因此,要降低甚至消除Cr12MoV钢因为共晶碳化物的不均匀分布而对模具的变形、开裂及性能等造成的影响,就必须要对材料进行反复锻打处理,以改变碳化物的形态。

换言之,要保障模具的使用效果与寿命,首先必须要确保Cr12MoV钢的锻造质量。

为确保铸造质量检验的可靠性,在库存随机抽取了20件Cr12MoV钢,严格依照GB/T1299-1985《合金工具钢技术条件》以及GB/T14979-94《钢的共晶碳化物不均均度评定法》的有关规定和标准进行锻造质量检验。

Cr12钢冷冲模锻造工艺的改进

原选用的空气锤 吨位偏小 ,会使变形仅 限于表面 ,内部 碳化 物得不 到碎 化 。因此 ,应适 当加大 空气锤 吨位 ,改用

7 0k 5 g的空气锤 ,以便于锻透 ,从而击碎 中心部位的碳 化物。

32 采用 多 向镦 拔 法 .

( 作者单位 :李国林—— 高斯 贝尔有 限公 司;何春生——

合金元素 ,变形温度高 ,变形 抗力大 ,一般需选用 相当于结

构钢 两倍 吨位 的锻锤来 锻造 。若 锻锤 吨位 过小 ,打击力 不 够 ,则变形只发 生在表面 ,中心部位的碳化 物不能击碎 。 锻造方法采用轴 向镦拔法 。这种镦拔方式 的主要缺点是 端部开 裂倾 向大 ,在反复镦粗 时 ,端 面与砧 面接触 时间长 ,

参考文献 【]谢水 生. 1 锻压 工艺及 应用 [ . 京: M】 北 国防工业 出版 社,0 21. 1

8 5-8 7.

【 2 ]中国机械工 程学会塑性 工程学会 . 手册[ . : 械 锻压 M] 北京 机

工业出版社 , 0 . 6 18. 2 81 — 6 0 5 【】杜效侠. 与冲压技术 [ . 京: 工业 出版社 ,2 1 . 3 锻压 M】 北 冶金 02

X S J0流 U H I交 E UA ]●● 学L 术【 U

的碳化物影响 了材料 的力学性 能。首先 ,条带状碳 化物 区是

一

个脆 弱区 ,其强度很低 ,塑性 韧性很差 ,不 能承受 大的冲

击 力 ,裂纹很容易从这里产生 。其 次 ,裂纹一旦 出现 ,又很

容易沿着带状碳化物 区扩展 。因为该 区脆性大 ,并 且容易产

生应力集 中现象 ,所 以这种带 状碳 化物区又是 裂纹 扩展的根 源所在 。这种裂纹 的扩展是周 期性的 ,当已产 生的裂纹表面 因滑移而变成疲劳裂纹时 ,裂纹 的前端会变得重新尖锐 ,在 下一 次加 载时又继 续扩 展 。这样 ,不 断加 载 、裂纹 不 断扩 展 ,最后导致模具报废 。出现 这种带状碳化物 的原 高 ,钢 中含 有大量合 金碳化物 ,

硅钢片冷冲模热处理工艺的改进

形 量 轻 锤 敲 击 ; 当 锻 件 温 度 降 到 750℃ 时 , 停 止

锻 造 , 并 淬 入 60℃热 油 中 , 油 温 升 至 200℃后

转 入 600℃×2 h 回 火 。经 上 述 处 理 后 , 可 使 碳 化

物 细 化 , 分 布 均 匀 , 其 不 均 匀 度 可 ≤2 ̄3, 同 时

4 结论

( 1) C r12M oV 钢 硅 钢 片 冷 冲 模 失 效 的 根 本 原因是钢中存在大量的粗大分布不均匀的碳化物 及淬火后残余奥氏体量过多, 造成模具硬度不高, 尺寸稳定性低, 磨削时还会发生残余奥氏体向马

氏体的转变, 导致磨削裂纹的产生, 最终发生早期 断裂失效。

( 2) 改 进 锻 造 工 艺 及 增 加 调 质 工 序 可 使 C r12M oV 钢中的碳化物变得细小均匀, 淬火后采 用深冷处理可使钢中的残余奥氏体量降低到最低 程度, 在随后的 520℃高温回火时产生二次硬化, 提高了模具的强韧性、硬度、耐磨性和尺寸稳定 性, 显著提高了模具的使用寿命。

[4] 李 泉 华 .热 处 理 技 术 解 析 [M ].北 京 :机 械 工 业 出 版 社 ,2002 . 382-400.

[5] 崔 昆.模 具 钢 现 状 及 发 展(Ⅰ) [J].机 械 工 程 材 料,2001,25(1): 1-10.

[6] 崔 昆.模 具 钢 现 状 及 发 展(Ⅱ)[J].机 械 工 程 材 料 , 2001, 25( 2) : 1-13.

参考文献:

[1] 史 美 堂 .金 属 材 料 热 处 理[M ].上 海 : 科 学 技 术 出 版 社 ,1983 . 146-151.

[2] 史 美 堂 .常 规 模 具 热 处 理 性 能 [M ].上 海 : 科 学 技 术 出 版 社 , 1984.96-108.

工程材料基础-模具材料及热处理实例分析案例-5

案例1 Tl0钢冲裁凹模的热处理组合凹模如图1-1所示,模具材料为Tl0钢,硬度为60~64 HRC,要求了解材料的性能并掌握热处理规范。

图1-1 Tl0钢组合凹模T10钢为过共析低淬透性冷作模具钢,含碳量在0.95%~1.15%之间,价格便宜,原材料来源方便,加工性能良好,淬火温度低,热处理后具有较高的表面硬度和较好的耐磨性。

由于碳素工具钢淬透性低、淬火温度范围窄、淬火变形大,因此不宜制作大中型和复杂的模具零件,只适宜制造尺寸较小、形状简单、负荷较轻、生产批量不大的冷作模具。

T10钢热处理性能较好,在780℃~800℃加热,仍保持细晶粒组织,而且淬火后钢中有未溶的过剩碳化物,有利于耐磨,所以应用较广,适宜制造耐磨性要求较高的模具,如冷冲模、拉丝模、切边模等。

碳素工具钢的淬透性依工件大小差异很大。

实践证明:截面尺寸小于4~5 mm时油冷可淬透;5~15 mm时必须水冷才能淬透,超过20~25 mm时水冷也不能淬透。

碳素工具钢淬火后存在较大内应力,韧性低,强度也不高,必须再经过低温回火,使钢中的残余内应力消除,力学性能得到改善,模具才能得以应用。

该模具是组合凹模,其中15mm处为配合尺寸,要求变形小。

因孔型多,尺寸较大,采用Tl0钢淬火变形开裂可能性较大,要保证T10钢淬火变形小,常采用碱浴分级淬火。

而该模具厚度为32 mm,超过了Tl0钢碱淬的临界尺寸,不能淬透;若采用水淬油冷,销钉孔处又易开裂,现采用预冷后三液淬火,其工艺曲如图1-2所示。

图1-2 T10钢组合凹模的淬火工艺曲线采取的热处理工艺措施有:(1)延迟淬火。

T10钢模具淬火过程中,热应力起主要作用。

延迟淬火是减少热应力的措施之一,其操作方法是模具钢奥氏体化后先空冷,使其冷却到740℃左右然后进行淬。

740℃左右时,模具呈樱红色,表面挂白盐。

(2)由于冲裁模要求刃口部位硬度高,其余非工作部位硬度要求不太高,可采用仅使刃口局部淬硬的方法,以减小模具淬火后的比容变化;有利于防止淬火变形。

冷冲凹槽模具的材料选用及热处理工艺

金属材料工程课程设计说明书设计题目:冷冲凹槽模具的材料选用及热处理工艺专业材料科学与工程班级材料115学生寸敏敏指导教师陈文革时惠英2014 年秋季学期设计任务冷冲凹槽,如图所示技术要求:硬度HRC58-62,变形允许双面间隙0.02-0.04mm,请选用适合的材料并通过适宜的热处理工艺达到技术要求。

本课题主要根据设计任务书的要求研究冷冲凹槽模具的材料选用及热处理工艺,即为了达到工件所要求的性能,而选用合适的材料,采取正确的热处理工艺。

目前常用的冲压模具钢材有碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结硬质合金等等。

综合服役条件、性能要求及失效形式选用了Cr4W2MoV高碳中铬钢,含碳量一般为1.2%左右,主要合金元素为铬,钨,钼,钒等,由于铬,钼的适当配比,使钢的过冷奥氏体稳定,获得良好的淬透性和力学性能,钒可以细化奥氏体晶粒,钼还可以有效改善钢的热强性并能够抑制回火脆性的产生。

钼和钒形成碳化物形成的碳化物,对钢的强度和耐磨性也有改善作用。

本文选择了合适的冷冲凹槽模具材料(Cr4W2MoV),并研究其经过高温淬火后三次高温回火的热处理工艺,确定了其预先经过球化退火以降低硬度,改善切削加工性能,为后续淬火做组织上的准备。

最终热处理工艺是淬火温度1020-1040℃(高温淬火),回火温度500-540℃(高温回火),回火三次,每次1-2h,硬度58-62HRC。

并对其进行性能检测,使得其得到设计任务书所要求的性能,并应用于实际中。

一.工役条件及所受载荷、性能要求、失效形式分析 (1)1.1. 工件的服役条件及所受载荷分析 (1)1.2工件的失效形式 (1)1.3.工件的性能要求 (2)二.选材及原因分析 (2)2.1.材料选择 (3)2.2.选材原因分析 (4)三、零件加工工艺路线制定及原因分析 (5)3.1冷冲模具制造的要求 (5)3.2零件生产加工工艺路线制定 (6)3.3.零件加工路线分析 (7)3.3.1下料 (7)3.3.2锻造 (7)3.3.3 球化退火 (8)3.3.4淬火 (8)3.3.5车削 (9)3.3.6高温回火(三次) (9)四.零件热加工过程及分析 (9)4.1热处理工艺确定 (10)4.1.1淬火温度的确定及原因 (10)4.1.2回火温度及时间的确定及原因 (10)4.2工件的热处理工艺曲线 (11)4.3工件热处理过程可能出现的缺陷 (11)五.性能检测方法及分析 (13)5.1冷冲凹槽模主要检测项目 (13)5.1.1在原材料进厂或锻件锻后,需要检测的项目 (13)5.1.2在热处理后,需要检测的项目 (13)5.2力学性能检测 (13)5.2.1硬度检测 (14)5.2.2强度和塑性检测 (14)5.2.3冲击韧性检测 (14)5.2.4疲劳极限检测 (15)5.2.5耐磨性检测 (15)5.3成分、组织及微观形貌检测 (15)六.总结 (16)参考文献 (16)一.工件的服役条件及所受载荷、性能要求、失效形式分析1.1. 工件的服役条件及所受载荷分析冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。

提高Cr12MoV钢模具寿命的热处理工艺_曹光明

提高Cr12MoV钢模具寿命的热处理工艺曹光明(潍坊学院机电工程系,山东潍坊261061)摘 要:从预备热处理、淬火及回火、深冷处理、表面强化处理等方面分析评述了提高Cr12M oV钢模具寿命的热处理工艺措施。

关键词:冷作模具钢;热处理;寿命中图分类号:T G162.4 文献标识码:A 文章编号:1001-3814(2004)10-0046-03Heat Treatment Process for Prolonging Die Lifespan of Cr12MoV SteelCAO Guang-m i ng(Dep.of Mechanical and Electrical Engineering,Weifang Univ ersity,Weifang261061,China) Abstract:This paper discusses the heat treatme nt pr ocess fo r pr olonging the die lifespa n o f Cr12M oV steel o n the aspects o f co nditio ning heat t reatment,quenching and tempering,cry og enic trea tment and surface hardening.Key words:co ld wo r king die steel;heat tr eatment;lifespan Cr12M oV钢是目前国内广泛使用的冷作模具钢之一。

该钢具有淬透性好、硬度高且耐磨、热处理变形小等优点,常用于制作那些承受重负荷、生产批量大、形状复杂的冷作模具,如冷冲、压印、冷镦、冷挤压模等。

但该钢的显著缺点是脆性大,常常导致模具的早期失效。

因此,如何提高其强韧性,防止模具过早断裂失效,是该钢用户经常遇到且需要解决的问题。

模具失效分析表明,热处理因素影响最大,约占50%[1,2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( a) 断裂特征 ×80

(b ) 裂纹沿 晶界扩展 ×1 250

周立荣, 彭澎, 廖丕博

( 昆明理工大学 机电工程学院, 云南 昆明 650093)

摘 要: 通过对 Cr 4W 2M o V 钢制冷镦凹模采用形变正火处理+ 等温球化退 火+ 高温淬火、高温回火+ 硫、碳、氮三 元共渗的 复合强韧化处理新 工艺, 可在提 高模具基体强韧性 的基础上, 同时增加了模具型腔 表面层的硬 度和耐磨性, 可 有效地提高模具的使用寿命。

( 上接第 65 页)

图 3 手动压紧自锁装置 1-调节螺钉; 2-摇杆; 3-手柄; 4-连杆; 5-支座

块之间的距离, 使之满足零件图纸要求。然后把加工好

的型材放在模板上, 根据型材厚度调节压紧自锁装置 上螺栓的高度, 压紧固定后便可以组焊。零件组焊完成 后, 再根据别的零件形状尺寸, 重新拼装。

图 1 Cr 4W 2M o V 钢制冷镦凹模的普通热处理工艺

高温淬火高温回火工艺见图 1( b) 。高于 1 000℃ 淬火时, M 23 C6 、M 6C 和 M C 都可溶于奥氏体中。淬火 后的组织为板条状马氏体+ 针状马氏体+ 约 20% 的

残留奥氏体, 晶粒度为 8~10 级, 高温回火后, 有较高 的 K IC 和 K 值, 但硬度仅为 57~59 HRC, 模具在使用 中呈拉毛和磨损失效, 寿命也不高。

《热加工工艺》 2004 年第 8 期

3 焊接接头的组织、性能分析

从图 1 看出, T C4 钛合金基材原始组织( + ) 和 焊缝基材组织存在明显差别。经 T IG 熔焊和消除应力 退火后, 焊缝为长针状组织, 并存在明显的晶界 , 见图 1( b) , 这些晶界 是熔焊过程中合金从高温快速冷却 时保留下来的。

图 2 T C4 合金焊接接头冲击断口形貌

( 上接第 64 页) 的渗层组织, 必须控制 CS2 通入量, 过 高时渗层含硫过高, 脆性增大, 易产生剥落, 并阻碍碳、 氮的渗入, 使渗入速度减慢。

模具三元共渗采用分段处理, 先对模具进行渗氮 处理, 再通入酒精与 CS2 混合气进行三元共渗。硫化物 是低硬度、性脆的物质, 虽可起减磨润滑作用, 但和基 体的结合较差, 容易磨耗, 只有在高硬度的基体上附以 硫化物层, 才能充分发挥硫化物的减磨润滑作用。同 时, 过量的硫化物将阻碍碳和氮的渗入, 使渗速减慢。 采用先渗氮处理, 在形成高硬度的渗氮层后, 再进行三 元共渗处理, 所形成的硫化物层, 可更好地提高模具的 耐磨性和抗咬合性。冷镦凹模的渗氮及三元共渗的时 间超过 6 h 时, 脉状组织严重, 脆性较大, 渗层较易剥

表 1 Cr4W2MoV 钢复合强 韧处理后的性能

抗弯强度 扭转强度

k

K Ic

基体硬度 表面硬度

/ MPa

/ M Pa / J·cm / M Pa·mm1/ 2 HRC

HV

3640~3750 2420~2520 55~65 553~657 57~59 980~1000

韧化处理的模具寿命比按图 1 所示工艺处理的可提高 2~3 倍。

经过几年来的使用, 组合焊接模具可调节出小于 模板本身尺寸的任意一种形状尺寸, 组焊后变形小, 外 形尺寸准确, 满足我公司产品中框架类零件的图纸设 计要求。此模具投资小, 制造成本低, 利用率高, 使用方 便, 节约大量的模具制造费用, 降低了成本。此模具适 合于框架类零件较多的中小型企业, 有一定的推广应 用价值。

模具离子硫碳氮共渗在 HLD-50 型辉光离渗氮炉 中进行。气源为氨气和酒精与二硫化碳混合气( 酒精与 二硫化碳之比为 2∶1) , 氨和混合气通入量之比为 20 ∶1~25∶1, 由负压吸入。为获得良好( 下转第 67 页)

收稿日期: 2004-03-05 作者简介: 周立荣( 1975-) , 男, 江西乐安人, 在读硕士。

1 普通的热处理工艺及应用效果

低温淬火低温回火工艺见图 1( a) 。在低于 990℃ 淬 火时, Cr 4W2M oV 钢能 固溶 的碳 化物主 要为 M 23 C6, 而 M 6C、M C 固溶较少, 钢中仍残留有 6% ~9% 的 碳化物。热处理后的组织为细针状马氏体+ 碳化物+ 约 10% 的残留奥氏体, 晶粒度为 10~12 级, 硬度 60~ 62 HR C, K IC 和 K 值较低, 冷镦凹模的寿命不高, 失效 形式为脆断和龟裂。

生产技术与应用 6 7

的焊接工艺是比较合适的。

表 3 TC4 板材 TIG 焊接接头室温力学性能

焊接接头

基材

b/ M P a 0. 2/ M P a 5( % ) k/ J·cm-2 b/ M P a 0. 2/ M P a 5( % ) k/ J ·cm-2

91Байду номын сангаас 860

8

78

920 890 11

92

908 860

9

78

920 888 12

92

920 862 10

79

925 885 10

90

图 2 示出 T C4 钛合金焊接接头冲击断口的断裂

特征及裂纹扩展特征。可看出, 焊接接头的冲击断裂主

要表现为塑性断裂; 冲击断裂裂纹是沿着 晶界面、

域界或 片间扩展。

图 1 T C4 钛合金基材( a) 、焊缝( b) 的显微组织 ×100

64 APPLICATION

Hot Working Technology 2004 No. 8

Cr4W2MoV 钢制冷镦凹模热处理工艺改进

Improvement of Heat Treatment Technol ogy of Cold-forging Dies Made of Cr4W2MoV Steel

2 复合强韧化处理工艺及应用效果

复合强韧化处理工艺由形变余热正火处理+ 等温 球化退火+ 高温淬火高温回火+ S-C-N 三元共渗等几 部分工序组成, 如图 2、图 3 所示。

图 2 Cr 4W 2M oV 钢冷镦凹模复合强 韧化处理工艺曲线

图 3 离子硫碳氮共渗工艺

Cr 4W2M oV 钢锻造温度范围较窄( 150~180℃) , 要求严格执行锻造温度规范, 并采用二轻一重和十字 形锻造法进行锻造, 预热要透, 加热时要勤翻动, 始锻 时要轻击, 900~1 000℃时可重击, 接近终锻时也应轻 击。模坯终锻后利用余热直接置于 960℃炉内, 保温 1 ~1. 5 h 后空冷。

关键词: 冷镦模; 硫碳氮共渗; 复合强韧化; 模具寿命 中图分类号: T G 162. 4 文献标识码: B 文章编号: 1001-3814( 2004) 08-0064-01

Cr4W 2MoV 钢是针对 Cr 12 型钢的缺点而研制的 钢种, 含铬量减少 2/ 3, 含合金元素降低 1/ 3, 其成分介 于莱氏体型与过共析型之间, 大规格( 100~150) 钢材 的碳化物不均匀度仅相当于 Cr 12 系的 1~2 级。由于 含有较多的钨及钼, 形成了 M 6C、M C 型碳化物, 使其 具有良好的耐磨性和二次硬化能力。

落。在处理时间为 3~4. 5 h 时, 模具具有最长的使用 寿命。因而采用 2~3 h 渗氮和 1~1. 5 h 共渗处理工 艺是较为合适的。共渗后基体硬度为 57~59 HRC, 表 面硬度为 980~1 000HV。

经按图 2、图 3 工艺进行复合强韧化处理后, 碳化 物匀细, 基体强韧性高, 表面抗擦伤、抗咬合及抗疲劳 等性能优良。表 1 为强韧化处理后的性能。经复合强

冷镦凹模的型腔承受冲击胀力, 因而在凹模体内 产生冲击性的切向拉应力, 型腔表面承受强烈的摩擦 和压力。若型腔形状复杂, 则会在其尺寸变化部位产生 应力集中, 使该处的拉应力剧烈增高而成为危险点。此 外, 在型腔壁上一旦出现磨损沟痕, 也会引起应力集中 而成为开裂源。因此, 冷镦凹模除应具备高硬度、高强 度和高的耐磨性外, 还必须具备足够的冲击韧度, 以增 强模具在冲击载荷下的断裂抗力和疲劳抗力。