第16讲_PID指令与模拟量控制

模块七PLC模拟量及PID控制课件

模拟量信号特点

连续变化,取值范围广泛,易受干扰影响。

PLC模拟量模块介绍

模拟量输入模块

将模拟量信号转换为数字信号,便于 PLC处理。

模拟量输出模块

将PLC输出的数字信号转换为模拟量 信号,控制外部设备。

模拟量输入电路原理与实践

电路原理

通过电阻、电容等元件对模拟量信号进行滤波、放大等处理 ,以保证信号的稳定性和精度。

要点三

衰减曲线法

先将比例度设置为一个较大值,然后 逐步减小比例度,同时加大积分时间 常数,使系统响应出现衰减振荡;此 时的比例度和积分时间常数即为合适 的PID参数;最后加入微分调节,提 高系统响应速度。

03

PLC实现PID控制策略

PLC内置PID功能介绍与设置

PID算法原理

介绍比例、积分、微分三环节的作用及调节规律, 以及PID控制参数的整定方法。

实时监控数据显示和报警功能实现

实时监控数据显示

通过触摸屏界面实时显示PLC采集到的模拟量数据,如温度、压力 、流量等,方便用户随时掌握设备运行状态。

数据曲线绘制

根据实时数据绘制相应的曲线图,可以更加直观地了解设备运行趋 势和历史数据变化情况。

报警功能实现

设定报警阈值,当实时数据超过或低于阈值时,触摸屏界面上显示 报警信息,并触发声光报警装置,提醒用户及时处理。

PID控制故障

PID调节失效,导致系统失控。原因可能包括参 数设置不当、传感器故障等。

故障排查方法和步骤总结

01

观察故障现象

通过查看PLC指示灯、监控画面等 信息,了解故障的具体表现。

03

制定排查方案

针对可能的原因,制定详细的排 查方案,包括检查电源、通信线

模拟量处理和PID控制

OFF OFF OFF ON OFF ON ON ON ON OFF ON OFF ON

OFF ON OFF ON ON ON

模拟量处理

任务情景

在工业控制中常常需要定值控制或随动控制。这种情况需要 传感器对输出量进行采样,然后根据采样结果对输出量进行 自动调节。 一般传感器输出的是模拟电信号,需要将其转化为数字量后 PLC才能进行处理。而处理后输出的结果是数字量,也需要 将其还原成模拟量输出。 一般传感器或者变送器输出0~10V或者4~20mA的电信号。 西门子-200系列PLC常用模拟量扩展模块有:EM231(4路 模拟量输入模块),EM232(2路模拟量输出模块)EM235 (4路输入1路输出)。均为12位转换器。

OFF OFF OFF ON OFF OFF ON

OFF OFF OFF OFF ON OFF OFF OFF OFF ON OFF OFF OFF ON

OFF ON

EM235输入模拟量分辨率设置(双极性)

双极性

SW1 SW2

ON OFF OFF ON

满量程输入 分辨率

SW5

OFF OFF

SW3 SW4

项目:将采集到的模拟量进行处理, 得到相应的工程量

使用一个0~20mA的模拟量输入信号,在S7内部对 应的数字量0~32000;对于4~20mA的信号对应的 数字量6400~32000。如果对于两个传感器,量程 都是0~16MPa,一个是0~20mA,一个4~20mA。 则相同的压力下转换成的数值不同。 演示箱中有一个Pt100温度传感器,通过500Ω电阻 将4~20mA电流信号转换成为2~10V电压信号送到 PLC的模拟量输入端,对应的温度范围0~100°C, 则转换公式为:T=(100-0)(AIW0-6400)/(320006400)+0

模拟量闭环控制一般用PID

模拟量闭环控制一般用PID。

需要较好的动态品质和较高的稳态精度时,可以选用PI控制方式;控制对象的惯性滞后较大时,应选择PID控制方式。

各部分的作用如下:

在P,I,D这三种控制作用中,比例部分与误差信号在时间上是一致的,只要误差一出现,比例部分就能及时地产生与误差成正比的调节作用,具有调节及时的特点。

比例系数KC越大,比例调节作用越强,系统的稳态精度越高;但是对于大多数系统,KC过大会使系统的输出量振荡加剧,稳定性降低。

控制器中的积分作用与当前误差的大小和误差的历史情况都有关系,只要误差不为零,控制器的输出就会因积分作用而不断变化,一直要到误差消失,系统处于稳定状态时,积分部分才不再变化,因此积分部分可以消除稳态误差,提高控制精度。

但是积分作用的动作缓慢,可能给系统的动态稳定性带来不良影响,因此很少单独使用。

积分时间常数TI增大时,积分作用减弱,系统的动态性能(稳定性)可能有所改善,但是消除稳态误差的速度减慢。

根据误差变化的速度(即误差的微分),微分部分提前给出较大的调节作用。

微分部分反映了系统变化的趋势,它较比例调节更为及时,所以微分部分具有超前和预测的特点。

微分时间常数增大时,超调量减小,动态性能得到改善,但是抑制高频干扰的能力下降。

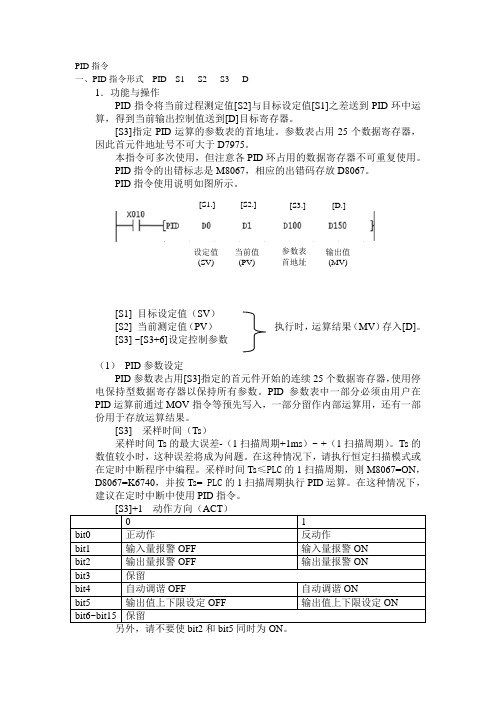

PID指令

积分作用与当前误差的大小和误差的历史情况都有关系,只要误差不为零,控制器的输出就会因积分作用而不断变化,一直要到误差消失,系统处于稳定状态时,积分部分才不再变化。因此,积分部分可以消除稳态误差,提高控制精度,但是积分作用的动作缓慢,可能给系统的动态稳定性带来不良影响。积分时间常数TI增大时,积分作用减弱,系统的动态性能(稳定性)可能有所改善,但是消除稳态误差的速度减慢。

根据误差变化的速度(即误差的微分),微分部分提前给出较大的调节作用,微分部分反映了系统变化的趋势,它较比例调节更为及时,所以微分部分具有预测的特点。微分时间常数增大时,超调量减小,动态性能得到改善,但抑制高频干扰的能力下降。如果微分时间常数过大,系统输出量在接近稳态值时上升缓慢。

采样时间按常规来说应越小越好,但是时间间隔过小时,会增加CPU的工作量,相邻两次采样的差值几乎没有什么变化,所以也不易将此时间取的过小,另外,假如此项取比运算时间短的时间数值,则系统无法执行。

调节器中的积分作用与当前误差的大小和误差的历史情况都有关系,只要误差不为零,控制器的输出就会因积分作用而不断变化,一直要到误差消失,系统处于稳定状态时,积分部分才不再变化,因此,积分部分可以消除稳态误差,提高控制精度。但是积分作用的动作缓慢,可能给系统的动态稳定性代来不良影响,因此很少单独使用。

积分时间常数增大时,积分作用减弱,系统的动态性能(稳定性)可能有所改善,但是,消除稳态误差的速度减慢。

第16讲_PID指令与模拟量控制

/R 32000.0, AC0

//使累加器中的数值标准化

+R 0, AC0

//加偏移量0

MOVR AC0, VD100

//将标准化数值写入PID回路参数表中

四、PID回路输出转换为成比例的整数

程序执行后,PID回路输出0.0~1.0之间的标准化实数数值,必须

被转换成16位成比例整数数值,才能驱动模拟输出。

典型的PID算法包括三项:比例项、积分项和微分项。即: 输出=比例项+积分项+微分项 计算

比例项Kc×(SPn-PVn) 积分项Kc×(Ts/Ti)×(SPn-PVn)+Mx 微分项Kc×(Td/Ts)×(PVn-1-PVn)

二、PID控制回路选项

常用的控制回路有PI、PID。 (1)如果不需要积分回路(即在PID计算中无“I”),则应将积分 时间Ti设为无限大。由于积分项Mx的初始值,虽然没有积分运算,积 分项的数值也可能不为零。 (2)如果不需要微分运算(即在PID计算中无“D”),则应将微分 时间Td设定为0.0。

1. PIC指令编程

PID指令来编程

2.指令向导编程 先指令向导生成,再编写程序。

控制方法: 对恒温箱进行恒温控制,要对温度值进行PID调节。PID运算的结 果去控制接通电加热器或制冷风扇,但由于电加热器或制冷风扇只能为 ON或OFF,不能接受模拟量调节,故采用“占空比”的调节方法。 温度传感器检测到的温度值送入PLC后,若经PID指令运算得到 一个0~1的实数,把该实数按比例换算成一个0~100的整数,把该整 数作为一个范围为0~10s的时间t。设计一个周期为10s的脉冲,脉冲宽 度为t,把该脉冲加给电加热器或风扇,即可控制温度。

PID回路输出成比例实数数值=(PID回路输出标准化实数值-偏移量)×取值范围

模拟量扩展模块与PID控制

±5V,±2.5V

电流

0~20mA

电压(单极性)

2.5mV(0~10V时)

电压(双极性)

2.5mV(±5V时)

电流

5μA(0~20mA时)

单极性,全量程范围

0~+32 000

双极性,全量程范围

−32 000 ~+32 000

电压输入

≥10MΩ

电流输入

250Ω

单极性

12位

双极性

11位,加1符号位

30V DC

(a)

(b) 图9-14 例题9.4仿真结果

9.4 模拟量混合模块EM235的使用

9.4.1 模拟量混合模块EM235

EM235外部接线如图9-15所示,上部有12个端子,每3个点为一组,共4 组,每组可作为1路模拟量的输入通道。下部电源右边的3个端子是1路模拟量 输出(电压或电流信号),V0端接电压负载,I0端接电流负载,M0端为公共 端。

模拟量输入模块的主要技术规范见表9-3。

表9-3 模拟量输入模块的主要技术规范

隔离(现场与逻辑电路间)

输入范围

输入分辨率

数据字格式

直流输入阻抗

精度 最大输入电压 最大输入电流 模数转换时间 模拟量输入阶跃响应 共模抑制 共模电压 24V DC电压范围

无

电压(单极性)

0~10V,0~5V

电压(双极性)

触摸屏的3个变量如图9-20所示。 触摸屏的输入控件VAR_003是16位的内存变量,用来存储输入的频率数值 ,其属性如图9-21所示。为防止误输入数据,应设置频率的上下限值,默认“最 小值”为0,“最大值”修改为50。

图9-19 触摸屏界面与关联数据

图9-20 触摸屏的使用变量

S7-200模拟量单元及PID指令

0 MSB F 数据值12位 数据值12位 单极性数据 4 3 0 2 0 1 0

3

2

0

1

0

0

0 LSB 0 0

MSB

双极性数据

LSB

输出数据格式

F 0 MSB F 数据值12位 数据值12位 电流输出数据格式 4 3 0 2 0 1 0 3 2 0 1 0 0 0 LSB 0 0

MSB

电压输出数据格式

满量程输入 0mV~50mV 0mV~100mV 0mV~500mV 0V~1V 0V~5V 0mV~20mA 0V~10V

分辨率

12.5μV

25μV

125μV

1.25mV 2.5mV

双极性 SW1 ON OFF SW2 OFF ON SW3 OFF OFF SW4 ON ON SW5 OFF OFF SW6 OFF OFF

PID控制(比例—积分—微分控制)算法在过程控制领域中的闭环控制中得到 了广泛应用。

r(t) + -

e(t)

PID控制环节

M(t)

被控对象

C(t)

反馈环节

PID控制器可调节回路输出,使系统达到稳定状态。偏差e是给定 值SP和测量值PV的差值。式(1)为PID控制的位置式算法,回路的输出 变量M(t)是时间的函数,它可以看作是比例项、积分项、微分项3项之 t 和: M (t ) KC e KC edt M initial KCde / dt

在进行接线时应注意以下几点。 (1) 传感器接线的长度应尽可能短,并使用屏蔽双绞线 。 (2) 敷设线路时应使用电缆槽,避免将导线弯成锐角。 (3) 避免将信号线与电源线路平行接近布置。 (4) 使用高质量的24V DC传感器电源,以保证无噪声 及稳定运行。

PID指令

PID 指令PID 回路PID 回路指令运用以回路表中的输入和组态信息使 ENO = 0 的错误条件是SM4.3 (运行时间)SM1.1 (溢出)输入/输出操作数数据类型TBL VB BYTELOOP 常数 (0 到 7) BYTEPID 回路指令 (包含比例微分回路) 是用来进行 PID 运算可以进行这种 PID 运算的前提条件是逻辑堆栈栈顶 (TOS) 值必须为该指令有两个操作数其中TABLE 是回路表的起始地址可以是 0 到 7 的整数如果两个或两个以上的 PID 指令用了同一个回路号这些 PID 运算之间也会相互干涉.回路表包含 9 个参数这些参数分别是过程变量当前值 (PVn)给定值 (SPn)增益 (Kc)积分时间 (TI)为了让 PID 运算以预想的采样频率工作或者用在主程序中被定时器所控制以一定频率执行使用 STEP 7-Micro/WIN 32 中的 PID 向导STEP 7–Micro/WIN 32 提供了 PID 向导指导你定义一个闭环控制过程的 PID 算法然后从指令向导窗口中选择 PID 指令PID 算法PID 控制器调节输出使系统达到稳定状态PID 控制的原理基于下面的算式积分项和微分项的函数M(t)PID 回路的输出连续算式必须离散化为周期采样偏差算式数字计算机处理的算式如下M n在第 n 采样时刻积分项是从第 1 个采样周期到当前采样周期所有误差项的函数比例项仅是当前采样的函数不保存所有的误差项n*+edt+M initial + K c *de/dt输出= 比例项 + 积分项 + 微分项由于计算机从第一次采样开始只需要保存偏差前值和积分项前值可以化简以上算式为M n 在第 n 采样时刻这个改进型算式是M n 第 n 采样时刻的计算值MP n 第 n 采样时刻的比例项值Mi n 第 n 采样时刻的积分项值MD n 第 n 采样时刻的微分项值比例项比例项 MP 是增益 (K c) 和偏差 (e) 的乘积偏差 (e) 是给定值(SP) 与过程变量值 (PV) 之差MP n = K c * (SP n - PV n)其中积分项积分项值 MI 与偏差和成正比MI n =Kc * T S / T I * (SP n - PV n) + MX其中在每次计算出 MI n 之后其中 MI n 可以被调整或限定 (详见“变量和范围”一节)积分项还包括其他几个常数采样时间间隔 (T S) 和积分时间 (T I)¶ø»ý·Öʱ¼ä¿ØÖÆ»ý·ÖÏîÔÚÕû¸öÊä³ö½á¹ûÖÐÓ°ÏìµÄ´óСÆä¼ÆËãµÈʽΪ¼Ù¶¨¸ø¶¨Öµ²»±ä(SP n=SP n-1)¿ÉÒÔÓùý³Ì±äÁ¿µÄ±ä»¯Ìæ´úÆ«²îµÄ±ä»¯MD n第 n 采样时刻的微分项值Kc 回路增益Ts 回路采样时间T D 微分时间SP n 第 n 采样时刻的给定值SP n – 1 第 n-1 采样时刻的给定值PV n 第 n 采样时刻的过程变量值PV n – 1 第 n-1 采样时刻的过程变量值为了下一次计算微分项值而不是偏差初始化为 PV n -1回路控制类型的选择在许多控制系统中例如只需要比例回路或者比例积分回路可先选中想要的回路控制类型可以把积分时间设为无穷大积分项还是不为零 如果不想要微分回路如果不想要比例回路可以把增益设为 0.0°ÑÔöÒæµ±×÷ 1.0 看待给定值 (SP) 和过程变量 (PV)±ÈÈçÊÇÉ趨µÄÆû³µËٶȿÉÒÔºâÁ¿Êä³ö¶Ô¿ØÖÆϵͳ×÷ÓõĴóС¹ý³Ì±äÁ¿¿ÉÒÔÊDzâËÙÒǵÄÊäÈë (衡量车轮转速高低)ËüÃǵĴóСPID 指令在对这些量进行运算以前转换的第一步是把 16 位整数值转成浮点型实数值XORD AC0MOVW AIW0LDW>= AC0AC0 //先对 AC0 中值进行符号扩展LBL 0DTR AC01.0 之间的实数R Norm = (R Raw / Span) + Offset)其中双极性为 0.5Span 值域大小1.0 之间的实数累加器中的标准化值AC0 //+R 0.5ʹÆäÂäÔÚ 0.0VD100 //标准化的值存入回路表回路输出值转换成刻度整数值回路输出值一般是控制变量在汽车速度控制中同时1.0 之间的标准化了的实数值必须把回路输出转换成相应的16 位整数是给定值或过程变量的标准化转换的反过程公式如下R scal 回路输出的刻度实数值M n 回路输出的标准化实数值Offset 单极性为 0.0¿ÉÄÜ×î´óÖµ¼õÈ¥¿ÉÄÜ×îСֵ单极性为 32,000 (典型值)双极性为 64,000 (典型值)这一过程可以用下面的指令序列完成可通过下面的指令序列来完成那么该回路为正作用回路那么是反作用回路如果指定积分时间就是正作用回路则是反作用回路因此在回路表中输出变量是由 PID 运算产生的需更新回路表中的输出值1.0 之间回路表中的输出值可以用来初始化输出值 (有关 PID 指令的方式详见下面的“控制方式” 一节)»ý·ÖÏîÇ°ÖµÒª¸ù¾Ý PID 运算结果更新当输出值超过范围 (大于 1.0 或小于 0.0)MX = 1.0 - (MP n + MD n) 当计算输出 M n > 1.0或MX = - (MP n + MD n) 当计算输出 M n < 0.0其中一旦输出回到范围后而且积分项前值也要限制在0.0È»ºóÔÚÿ´Î PID 运算结束之后以备在下次 PID 运算中使用在实际运用中手工调整积分项前值时还应保证写入的值在 0.0回路表中的给定值与过程变量的差值 (Óû§×îºÃ²»ÒªÈ¥Ð޸ĴËÖµÖ»Òª PID 块有效在这种意义上说当 PID 运算不被执行时同计数器指令相似当该使能位检测到一个信号的正跳变 (从 0 到 1)ʹ PID 指令从手动方式无扰动地切换到自动方式在转变到自动控制前PID 指令对回路表中的值进行下列动作从手动方式无扰动切换到自动方式过程变量 (PV n)l置过量变量前值 (PV n-1)输出值 (M n)PID 使能位的默认值是 1CPU 进入 RUN 方式后首次使 PID 块有效那么就没有无扰动切换的动作如果其他过程需要对回路变量进行报警等特殊操作出错条件如果指令指定的回路表起始地址以及回路号操作数超出范围CPU 令产生编译错误 (范围错误)PID 指令不检查回路表中的值是否在范围之内PID 指令不检查回路表中的值是否超界如果 PID 计算的算术运算发生错误并且中止 PID 指令的执行单靠改变回路表中的输出值是不够的改变引起算术运算错误的输入值回路表36 个字节的回路表的格式如表 9-19 所示必须在 0.0±ØÐëÔÚ 0.0±ØÐëÔÚ 0.0¿ÉÕý¿É¸º16 采样时间双字 - 实数输入单位为秒(T S)必须是正数24 微分时间双字 - 实数输入单位为分钟(T D)必须在 0.0ÓÐһˮÏäÐèҪά³ÖÒ»¶¨µÄˮλÕâ¾ÍÐèÒªÓÐÒ»¸öË®±ÃÒÔ²»Í¬µÄËٶȸøË®Ï乩ˮÕâÑù²ÅÄÜʹˮÏä²»¶ÏË®¹ý³Ì±äÁ¿ÓÉƯ¸¡ÔÚË®ÃæµÄˮλ²âÁ¿ÒǸø³ö¿ÉÒÔ´ÓÔÊÐí×î´óÖµµÄ 0% 变到 100%¹ý³Ì±äÁ¿ÖµÊÇÀ´×Ôˮλ±íµÄµ¥¼«ÐÔÄ£ÄâÁ¿ÓÃÀ´¿ØÖƽøË®±ÃËÙ¶È 1.0在本系统中其回路增益和时间常数可以通过工程计算初步确定初步确定的增益和时间常数为关闭出水口使水位达到满水位的 75%ͬʱˮ±Ã¿ØÖÆ´ÓÊÖ¶¯·½Ê½Çл»µ½×Ô¶¯·½Ê½ÃèÊöÈçÏÂ0 代表手动当工作在手动控制方式下1.0 之间的实数) 写到 VD108 (VD108 是回路表中保存输出的寄存器)图 9-28 是本控制实例的程序/ /装入设定值75%/ /装入回路增益=0.25/ /装入采样时间=0.1秒/ /装入积分时间=30分/ /关闭微分作用/ /设定定时中断0发生的时间/ /间隔为100m s/ /设置定时中断以执行PID计算/ /允许中断/ /子程序0结束LAD STLNETWORK 1//把PV转换成一个标准的实数就执行PIDPID VB100, 0NETWORK 3 //把Mn转换成16位整数/ / 把PV 转换成一个标准的实数 / / PV 是一个单极/ / 把单极性模拟量存入累加器/ / 把32位整数变换成实数/ / 标准化累加器中的值/ / 把标准化的PV 值存入TABLE 表/ / 在自动方式下执行PID 控制/ / 一旦进入自动方式Mn 为单极性且非负/ / 把输出值传送到累加器 / / 累加器中为刻度值/ / 把实数转换成32位整数/ / 把16位整数写到模拟输出VD100 ENOENOAQW09-28 PID回路控制实例 (续)。

PID调节-指令用法与设置步骤-模拟量和PWM-自编

S7-300的PID调节一.PID的应用场合PID调节(P比例,I积分,D微分):常用于需要用温度,液位,压力等闭环控制动作的场所。

常用的PID调节有三种:A.用温控等仪表进行调节,但是一般常规仪表只有一路PID控制通道,如果要实现多路PID控制,就需要很多仪表,成本过高,且不便于集中处理。

B.用PLC中的FB41/FB58块(模拟量输出控制,FB41/FB58 就相当于我们常规仪表里的控制器,FB58是专用于温度控制的块,但是占CPU 资源过大),需要用到的硬件为:1. PLC:CPU及模拟量输入输出模块;2. 传感器:接收压力,温度等信号;3. 变送器:将温度,压力等信号转换成电流或电压信号,依所用的模块可以取舍,例如如果PLC模拟量输入模块带有RTD模块(直接接热电阻信号)的功能,温度变送器可以不用;4. 功率调节器(调压模块){必备}:接入模拟量输出模块,用模拟量输出的调节,调节电压大小,进行恒定的输出,控制被执行元件(例如加热器);5.加热/加压器:最后的执行元件,接在功率调节器上,用来升/降温度和压力等;简易结构如下图:C.对于无法用模拟量控制的硬件,比如冷却风扇的启停等,只能用开关量控制,可以用PID算法(PWM)控制固态继电器(SSR)的通断,实现对温度的控制(FB41联合FB43,或者FB41联合FB59或者FB58联合FB59使用,FB58,FB59是专用于温度调节的块,但是占用CPU资源过大)。

控制原理:温度传感器检测到传感器的温度信号,经温度变送器将温度值转换成4~20mA的电流信号,送入PLC AI模块。

PLC把这个测量信号经过标度变换与设定值比较得到偏差,经PID运算后,发出PWM控制信号,经PWM来控制固态继电器的通断,来间接调节加热元件等的通断,从而实现温度的连续控制。

需要的元器件:1.固态继电器:与方法B相比,是将B中的功率调节器换成了固态继电器;2.其他与B类似,如果PLC模拟量输入模块带有RTD模块(直接接热电阻信号)的功能,温度变送器可以不用;二.下面主要介绍方法B和C的原理和程序编写:二.1 方法B—用PLC中的FB41块(模拟量输出控制):PLC需要用到的块为:OB35,FB41,FC105(若用RTD模块接收温度可不用),FC106。

PID指令及自整定系统总结

PID指令及自整定系统总结第一部分、PID 控制Micro/WIN 提供了PID Wizard(PID 指令向导),可以帮助我们方便地生成一个闭环控制过程的PID 算法。

此向导可以完成绝大多数PID 运算的自动编程,只需在主程序中调用PID 向导生成的子程序,就可以完成PID 控制任务。

PID 向导既可以生成模拟量输出PID 控制算法,也支持开关量输出;既支持连续自动调节,也支持手动参与控制。

PID 向导编程步骤在Micro/WIN 中的命令菜单中选择:工具> 指令向导,然后在指令向导窗口中选择PID 指令:图1. 选择PID 向导在使用向导时必须先对项目进行编译,在随后弹出的对话框中选择“Yes” ,确认编译。

如果已有的程序中存在错误,或者有没有编完的指令,编译不能通过。

如果项目中已经配置了一个PID 回路,则向导会指出已经存在的PID 回路,并让你选择是配置修改已有的回路,还是配置一个新的回路:图2. 选择需要配置的回路----------------------- Page 2-----------------------第一步:定义需要配置的PID 回路号第二步:设定PID 回路参数图3. 设置PID 参数定义回路设定值(SP,即给定)的范围:在低限(Low Range)和高限(High Range)输入域中输入实数,缺省值为0.0 和100.0,表示给定值的取值范围占过程反馈量程的百分比。

这个范围是给定值的取值范围。

它也可以用实际的工程单位数值表示,接下来会和过程输入量一起总结。

比例增益:即比例常数。

积分时间:如果不想要积分作用,可以把积分时间设为无穷大:9999.99微分时间:如果不想要微分回路,可以把微分时间设为0 。

采样时间:是PID 控制回路对反馈采样和重新计算输出值的时间间隔。

在向导完成后,若想要修改此数,则必须返回向导中修改,不可在程序中或状态表中修改。

----------------------- Page 3-----------------------第三步:设定回路输入输出值图4. 设定PID 输入输出参数标定:指定输入类型单极性:即输入的信号为正,如0-10V 或0-20mA 等双极性:输入信号在从负到正的范围内变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制方法: 对恒温箱进行恒温控制,要对温度值进行PID调节。PID运算的结 果去控制接通电加热器或制冷风扇,但由于电加热器或制冷风扇只能为 ON或OFF,不能接受模拟量调节,故采用“占空比”的调节方法。 温度传感器检测到的温度值送入PLC后,若经PID指令运算得到 一个0~1的实数,把该实数按比例换算成一个0~100的整数,把该整 数作为一个范围为0~10s的时间t。设计一个周期为10s的脉冲,脉冲宽 度为t,把该脉冲加给电加热器或风扇,即可控制温度。

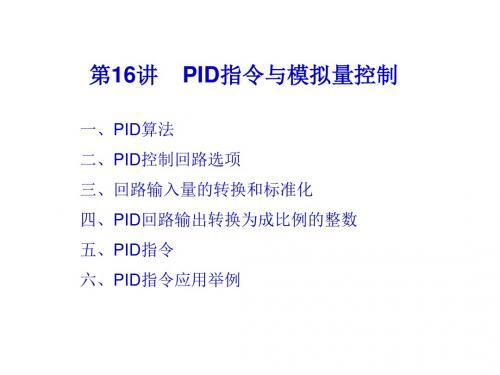

第16讲

一、PID算法

PID指令与模拟量控制

二、PID控制回路选项

三、回路输入量的转换和标准化 四、PID回路输出转换为成比例的整数 五、PID指令 六、PID指令应用举例

一、PID算法

在工业生产过程控制中,模拟量PID(由比例、积分、微分构成的

闭合回路)调节是常用的一种控制方法。运行PID控制指令,S7-200将

1. PIC指令编程

PID指令来编程

2.指令向导编程 先指令向导生成,再编写程序。

ROUND

DTI AC0, AC0 MOVW AC0, AQW0

五、PID指令

六、PID指令应用举例

在恒温箱内装有一个电加热元件和一致冷风扇,电加热元件和风扇的

工作状态只有OFF和ON,即不能自行调节。现要控制恒温箱的温度恒

定,且能在25~100℃范围内可调,如图所示。

PLC软元件分配如下: Q1.0:控制接通加热器; Q1.1:控制接通制冷风扇; AIW0:接收温度传感器的温度检测值。

被转换成16位成比例整数数值,才能驱动模拟输出。

PID回路输出成比例实数数值=(PID回路输出标准化实数值-偏移量)×取值范围

MOVR

*R

VD108, AC0

//将PID回路输出送入AC0

32000.0, AC0 AC0, AC0

//AC0的值乘以取值范围,变为成比例实数数值 //将实数四舍五入取整,变为32位整数 //32位整数转换成16位整数 //16位整数写入AQW0

三、回路输入量的转换和标准化

在PLC进行PID控制之前,必须将其转换成标准化浮点表示法。 (1)将回路输入量数值从16位整数转换成32位浮点数或实数。下 列指令说明如何将整数数值转换成实数。 ITD AIW0, AC0 DTR AC0, AC0 //将输入数值转换成双字 //将32位整数转换成实数

(2)将实数转换成0.0~1.0之间的标准化数值。

/R

+R

32000.0, AC0

0, AC0Biblioteka //使累加器中的数值标准化

//加偏移量0 //将标准化数值写入PID回路参数表中

MOVR AC0, VD100

四、PID回路输出转换为成比例的整数

程序执行后,PID回路输出0.0~1.0之间的标准化实数数值,必须

二、PID控制回路选项

常用的控制回路有PI、PID。 (1)如果不需要积分回路(即在PID计算中无“I”),则应将积分 时间Ti设为无限大。由于积分项Mx的初始值,虽然没有积分运算,积 分项的数值也可能不为零。 (2)如果不需要微分运算(即在PID计算中无“D”),则应将微分 时间Td设定为0.0。

根据参数表中的输入测量值、控制设定值及PID参数,进行PID运算,求 得输出控制值。

典型的PID算法包括三项:比例项、积分项和微分项。即:

输出=比例项+积分项+微分项

计算

比例项Kc×(SPn-PVn) 积分项Kc×(Ts/Ti)×(SPn-PVn)+Mx 微分项Kc×(Td/Ts)×(PVn-1-PVn)