PLC闭环控制系统中PID123

PLC123

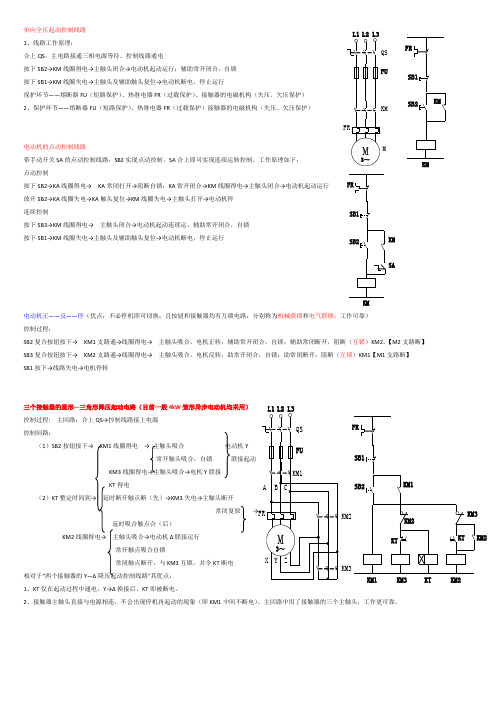

单向全压起动控制线路 1、线路工作原理:合上QS ,主电路接通三相电源等待、控制线路通电按下SB2→KM 线圈得电→主触头闭合→电动机起动运行;辅助常开闭合,自锁 按下SB1→KM 线圈失电→主触头及辅助触头复位→电动机断电,停止运行保护环节——熔断器FU (短路保护)、热继电器FR (过载保护)、接触器的电磁机构(失压、欠压保护) 2、保护环节——熔断器FU (短路保护)、热继电器FR (过载保护)接触器的电磁机构(失压、欠压保护)电动机的点动控制线路带手动开关SA 的点动控制线路:SB2实现点动控制,SA 合上即可实现连续运转控制。

工作原理如下: 点动控制按下SB2→KA 线圈得电→ KA 常闭打开→阻断自锁;KA 常开闭合→KM 线圈得电→主触头闭合→电动机起动运行 放开SB2→KA 线圈失电→KA 触头复位→KM 线圈失电→主触头打开→电动机停 连续控制按下SB3→KM 线圈得电→ 主触头闭合→电动机起动连续运、辅助常开闭合,自锁 按下SB1→KM 线圈失电→主触头及辅助触头复位→电动机断电,停止运行电动机正——反——停(优点:不必停机即可切换;且按钮和接触器均有互锁电路,分别称为机械联锁和电气联锁,工作可靠) 控制过程:SB2复合按钮按下→ KM1支路通→线圈得电→ 主触头吸合,电机正转;辅助常开闭合,自锁;辅助常闭断开,阻断(互锁)KM2。

【M2支路断】 SB3复合按钮按下→ KM2支路通→线圈得电→ 主触头吸合,电机反转;助常开闭合,自锁;助常闭断开,阻断(互锁)KM1【M1支路断】 SB1按下→线路失电→电机停转三个接触器的星形—三角形降压起动电路(目前一般4kW 笼形异步电动机均采用) 控制过程: 主回路:合上QS→控制线路接上电源 控制回路:(1)SB2按钮按下→ KM1线圈得电 → 主触头吸合 电动机Y常开触头吸合,自锁 联接起动 KM3线圈得电→主触头吸合→电机Y 联接 KT 得电(2)KT 整定时间到→ 延时断开触点断(先)→KM3失电→主触头断开常闭复原延时吸合触点合(后) KM2线圈得电→ 主触头吸合→电动机Δ联接运行 常开触点吸合自锁常闭触点断开,与KM3互锁,并令KT 断电相对于“两个接触器的Y —Δ降压起动控制线路”其优点: 1、KT 仅在起动过程中通电,Y→Δ换接后,KT 即被断电。

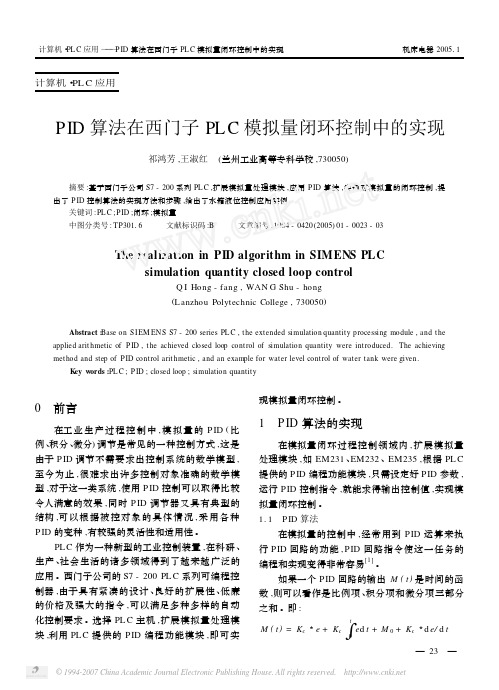

PID算法在西门子PLC模拟量闭环控制中的实现

表 1 P ID 回路表

参数

过程变量当前值 PV n 给定值 S Pn 输出值 M n 增益 Kc 采样时间 Ts 积分时间 T I 微分时间 TD 积分项前值 M X 过程变量前值 PV n - 1

Q I Ho ng - fang , WAN G Shu - ho ng (L anzhou Polytechnic College , 730050)

Abstract :Base o n SIEM EN S S7 - 200 series PL C , t he extended simulatio n quantity p rocessing module , and t he applied arit hmetic of P ID , t he achieved closed loop co nt rol of simulatio n quantity were int roduced. The achieving met hod and step of P ID co nt rol arit hmetic , and an example for water level co nt rol of water tank were given .

应用 P ID 指令控制系统时 ,要注意积分作用 引起的超调问题 。为了避免这一现象 ,可以加一 些保护 。比如当过程变量达到甚至超过设定值 时 ,可以限制输出值在某一定范围之内 。本例中 的程序仅有自动控制方式的设计 。其中主程序 OB1 的功能是 PL C 首次运行时利用 SM0. 1 调用 初始化程序 SB R0 。子程序 SB R0 的功能是形成 P ID 的回路表 ,建立 100ms 的定时中断 ,并且开中 断 。程序如图 2 所示 。

PLC中的PID控制到底是什么?看我为你细细道来。

PLC中的PID控制到底是什么?看我为你细细道来。

PID运算指令:该指令助计符,指令代码,操作数,程序步如下表:指令含义:D0为设定值即为我们给定的值,D1为当前值,D100为PID在运算中所需要的一些参数,这里共有25个数据从:D100~D124,D150表示的为输出值。

PID计算公式:含义:在这里我们要注意PID调节可分为:比例调节,积分调节,微分调节。

比例调节:是按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用用以减少偏差。

我们举例来说就是:比如我们现在装一桶水,一桶水为10L,一次加2L,那么按照比例调节的话5次就加满了。

但是如果这个桶有个洞,每次加水就漏0.5L。

那么加满就会漏掉2.5L,这就是稳态误差。

也是比例积分的不足,比例积分会产生稳态误差,并且调节不了。

(我们在市面上看到很多变频空调就是这样,调节恒温在20度,其实就只有19度,也就是这个原因)积分调节:是使系统消除稳态误差,提高无差度。

因为有误差,积分调节就进行,直至无差,积分调节停止,积分调节输出一常值。

还是用上面这个例子来举例,当我们发现加到10L后发现漏掉了2.5L,只有7.5L。

因为每次加水的话会有0.5的误差,那么如果我们引入了积分调节的话,就会在每次加水的时候再多加0.5L,这样加5次后,原来漏掉的2.5L水就被补回来了。

微分误差:微分作用反映系统偏差信号的变化率,具有预见性,能预见偏差变化的趋势,因此能产生超前的控制作用,在偏差还没有形成之前,已被微分调节作用消除。

这个我们可以这样理解,当我们加入了微分误差后,比如你想多加水,那么程序知道后就会减少水加入,如果你想少加水,那么程序就会控制多加水。

如果我们把这三种调节方式加起来就变成了我们所说的PID控制。

下面我们来看看使用这条指令的注意事项:(1)该参数表需占用25个数据寄存器因而首元件号不可大于D7925。

本指令在编程时可多次使用,但应注意各PID环节占用的数据寄D不可重复。

3PLC程序地PID全参数地设定与调节(精)

PID参数的设置与调节PID控制简介目前工业自动化水平已成为衡量各行各业现代化水平的一个重要标志。

同时,控制理论的发展也经历了古典控制理论、现代控制理论和智能控制理论三个阶段。

智能控制的典型实例是模糊全自动洗衣机等。

自动控制系统可分为开环控制系统和闭环控制系统。

一个控控制系统包括控制器﹑传感器﹑变送器﹑执行机构﹑输入输出接口。

控制器的输出经过输出接口﹑执行机构﹐加到被控系统上﹔控制系统的被控量﹐经过传感器﹐变送器﹐通过输入接口送到控制器。

不同的控制系统﹐其传感器﹑变送器﹑执行机构是不一样的。

比如压力控制系统要采用压力传感器。

电加热控制系统的传感器是温度传感器。

目前,PID控制及其控制器或智能PID控制器(仪表)已经很多,产品已在工程实际中得到了广泛的应用,有各种各样的PID控制器产品,各大公司均开发了具有PID参数自整定功能的智能调节器(intellig ent regulator),其中PID控制器参数的自动调整是通过智能化调整或自校正、自适应算法来实现。

有利用PID控制实现的压力、温度、流量、液位控制器,能实现PID控制功能的可编程控制器(PLC),还有可实现PID控制的PC系统等等。

可编程控制器(PLC)是利用其闭环控制模块来实现PID控制,而可编程控制器(PLC)可以直接与Cont rolNet相连,如Rockwell的PLC-5等。

还有可以实现PID 控制功能的控制器,如Rockwell 的Logix产品系列,它可以直接与C ontrolNet相连,利用网络来实现其远程控制功能。

1、开环控制系统开环控制系统(open-loop control system)是指被控对象的输出(被控制量)对控制器(controller)的输出没有影响。

在这种控制系统中,不依赖将被控量反送回来以形成任何闭环回路。

2、闭环控制系统闭环控制系统(closed-loop control system)的特点是系统被控对象的输出(被控制量)会反送回来影响控制器的输出,形成一个或多个闭环。

【步骤详解】西门子PLCPID组态设置及PID常见问题解答

【步骤详解】西门⼦PLCPID组态设置及PID常见问题解答1PID控制知识讲解S7-200 SMART能够进⾏PID控制。

S7-200 SMART CPU最多可以⽀持8个PID控制回路(8个PID指令功能块)PID是闭环控制系统的(⽐例-积分-微分)PID控制器根据设定值(给定)与被控对象的实际值(反馈)的差值,按照PID算法计算出控制器的输出量,控制执⾏机构去影响被控对象的变化。

PID控制是负反馈闭环控制,能够抑制系统闭环内的各种因素所引起的扰动,使反馈跟随给定变化。

根据具体项⽬的控制要求,在实际应⽤中有可能⽤到其中的⼀部分,⽐如常⽤的是PI(⽐例-积分)控制,这时没有微分控制部分。

PID算法在S7-200 SMART中的实现PID控制最初在模拟量控制系统中实现,随着离散控制理论的发展,PID也在计算机化控制系统中实现。

2PID向导组态设置Micro/WIN SMART提供了PID Wizard(PID指令向导),可以帮助⽤户⽅便地⽣成⼀个闭环控制过程的PID算法。

此向导可以完成绝⼤多数PID运算的⾃动编程,⽤户只需在主程序中调⽤PID向导⽣成的⼦程序,就可以完成PID控制任务。

PID向导既可以⽣成模拟量输出PID控制算法,也⽀持开关量输出;既⽀持连续⾃动调节,也⽀持⼿动参与控制。

建议⽤户使⽤此向导对PID编程,以避免不必要的错误。

PID向导编程组态步骤:1.在Micro/WIN SMART中的⼯具菜单中选择PID向导:图1. 在⼯具栏中选择PID向导图2.在项⽬树中打开'向导'⽂件夹,然后双击'PID',或选择'PID'并按回车键。

定义需要配置的PID回路号图3.在此对话框中选择要组态的回路图4.最多可组态 8 个回路。

在此对话框上选择回路时,PID 向导左侧的树视图随组态该回路所需的所有节点⼀起更新。

2.为回路组态命名图5.可为回路组态⾃定义名称。

基于PLC的闭环控制系统PID控制器的实现[1]

![基于PLC的闭环控制系统PID控制器的实现[1]](https://img.taocdn.com/s3/m/545845370b4c2e3f5727634c.png)

【20】第31卷第4期2009-04基于PLC 的闭环控制系统PID 控制器的实现The realization of PID controller in closed-loop control system based on PLC 任俊杰,李永霞,李 媛,李红星REN Jun-jie , LI Yong-xia, LI Yuan, LI Hong-xing(北京联合大学 自动化学院,北京100101)摘 要:介绍了PLC实现PID控制的几种方法。

以S7-300PLC为例,说明PID控制器的组成原理、PID控制功能块的算法原理、PID控制功能块的结构和主要参数及控制功能的实现方法。

给出了水箱水位PID控制的应用实例。

应用PID程序块来进行PLC的PID控制,方法简单实用。

不足之处为所采用的PID算法是固定的。

如果希望采用其他改进型PID算法,还需要用户自己编程实现。

关键词:PLC;闭环控制;PID中图分类号:TM571 文献标识码:B 文章编号:1009-0134(2009)04-0020-03收稿日期:2008-11-17基金项目:北京教委科技发展计划项目(km200611417007); 国家自然科学基金项目(60773157 )作者简介:任俊杰(1972-),女,河北省石家庄市人,讲师,工学硕士,主要从事自动控制、控制工程的教学与研究。

0 引言在工业生产过程控制中,常需要用闭环控制方式来实现温度、液位、压力、流量等模拟量控制。

因为PID(比例、积分、微分)调节不需要精确的控制系统数学模型而且易于实现,所以模拟量的PID调节是常见的一种闭环控制方式,工程上易于实现。

积分作用可以消除系统的静差,微分作用有助于减小超调,克服震荡。

比例、积分、微分三者有效地结合可以满足不同的控制要求。

PLC作为一种新型的工业控制装置,在工业控制、生产生活的诸多领域得到了越来越广泛的应用。

利用PLC实现对模拟量PID的闭环控制,具有用户使用方便、可靠性高、抗干扰能力强等优点。

plc中使用pid的流程

PLC中使用PID的流程什么是PIDPID(比例、积分、微分)是一种常用于自动控制系统的控制算法。

PID控制器根据反馈信号和设定值之间的差异来调整输出信号,以实现对系统的控制。

PLC中PID的应用在工业控制领域中,PLC(可编程逻辑控制器)常常用于控制各种设备和过程。

PID控制器也经常在PLC中使用,以实现对温度、液位、压力等参数的精确控制。

PLC中使用PID的流程在PLC中使用PID算法实现控制通常涉及以下几个步骤:1. 设定PID参数在使用PID控制前,需要设定PID参数,包括比例系数(Kp)、积分时间(Ti)、微分时间(Td)等。

这些参数的设定与具体的控制对象和控制要求有关,在实际应用中需要根据实际情况进行调整。

2. 读取反馈信号和设定值PLC通过输入模块读取反馈信号和设定值。

反馈信号通常来自传感器,用于实时监测被控对象当前的状态。

设定值是我们期望的控制目标,通过设定值可以调整控制系统的目标值。

3. 计算控制量根据PID算法和读取到的反馈信号与设定值的差异,PLC计算出控制量。

控制量是输出信号,通过执行机构(比如电机、阀门等)对被控对象进行控制。

4. 更新控制输出PLC将计算得到的控制量输出到执行机构,实现对被控对象的控制。

输出模块会将控制量转换成相应的控制信号,并发送给执行机构。

5. 循环控制PLC中使用的PID控制是一种连续的控制方式,通常会进行周期性的控制。

在每个控制周期内,PLC会不断读取反馈信号和设定值,计算控制量,并更新控制输出。

这种循环控制保证了被控对象能够持续地与设定值保持一定的接近程度。

6. 调整PID参数在实际应用中,PID参数的设定可能需要经过多轮试验和调整才能达到最佳效果。

通过不断调整PID参数,可以优化控制系统的性能,提高控制的稳定性和精确度。

总结PID控制是PLC中常用的控制算法之一,在工业控制领域中具有广泛的应用。

PLC中使用PID的流程包括设定PID参数、读取反馈信号和设定值、计算控制量、更新控制输出、循环控制和调整PID参数等步骤。

PID控制在S7-300(PLC)系统中的应用

PID控制在S7-300(PLC)系统中的应用一、引言自动控制系统可分为开环控制系统和闭环控制系统。

一个自动控制系统通常包括控制器﹑检测机构﹑执行机构三个主要组成部分。

如果系统控制器的输出能够根据被控对象(检测机构的检测结果)自动作出调整,或者说,被控对象能够实时地影响控制器的输出,并且使得被控对象尽量保持某个稳定的状态,那么,我们可以说这是一个闭环控制系统。

闭环控制系统的例子很多,比如,自来水在城市管网中的水压控制,水压过高,将会导致管网的损坏,反之,则会影响到高层居民的生活供水。

在这个系统中,检测机构是智能压力变送器;执行机构是水泵及驱动水泵电机的变频器;控制器通常采用PID控制器,这个PID控制器可以是包含在变频器的处理器中,也可以是包含在一套PLC中。

笔者结合多年的西门子PLC工程实践经验,谈谈有关PID在S7-300中的应用,以作抛砖引玉。

二、编写自己的功能块在西门子PLC编程软件STEP7中,为用户提供了多个PID控制功能块。

在梯形图编辑状态(LAD/STL/FBD),打开“视图→总览(View→Overviews)”,可以找到“库→标准库→PID控制块(Libraries→Standard Library→PID Control Blocks)”。

其中连续PID控制块FB41比较常用,但是,它的接口部分参数繁多(有44个),对参数的注释较少,实际使用过程中很不方便,调试也比较困难;还有一点,它是由高级语言SCL 编译的,因为没有源程序,对它作任何的修改都是难以想象的事情。

在实践中,笔者使用自己编写的PID控制块,为特定的场合定制,小巧灵活,调试十分方便,效果也比较理想。

根据PID控制的原理,我们采用了下述简化的计算公式:△outPID = △outP + △outI +△outD (1)△outP = uP * (MEAS - LastM) (2)△outI = uI * (MEAS - DestV) (3)△outD = uD * ((MEAS - LastM) - (LastM - LLastM)) (4)CurrOUT = LastOUT ±△outPID (5)上述公式的说明:(1)式中,△outPID为本次PID调节的总量,△outP、△outI、△outD则分别为比例、积分、微分的调节分量;(2)式中,uP 为比例系数,MEAS 表示当前测量值,LastM表示上一次的测量值;(3)式中,uI 为积分系数,DestV表示设定的目标值;(4)式中,uD 为微分系数,LLastM表示上上一次的测量值;(5)式中,CurrOUT 表示当前输出值,LastOUT表示上一次输出值,式中用了“±”符号,当输出量增加时,使检测值也增加时,采用“-”号,反之,采用“+”号。

plc的pid指令

实数格式转换成[0.0,1.0]归一化格式

/R 64000.0, AC0 +R 0.5, AC0 MOVR AC0, VD100 //AC0的值归一化 //所得结果转移到[0.0,1.0] //结果存入控制参数表TABLE的相应双字中 Offset:单极性0,双极性0.5 Span:单极性32000,双极性64000

SMB34用于定时中断时间间隔设置 ATCH建立与中断事件10相关联的 中断标号INT_0 中断事件10表示定时中断

《可编程控制器》精品课程

PID指令应用实例

ITD:16位有符号的整数到双整数的转换指令 DTR:双整数转为实数指令

《可编程控制器》精品课程

//若I0.0为1,启动PID指令; //若不为自动方式,将手动控制量归一 化并填入参数控制表,以实现无扰动手 /自动切换 //将连接在AIW2上的手动控制量读入 AC0 //转换为实数 //归一化

Rnorm RRaw / S pan offset

S7-200中,单极性(0-10v)模拟量输入输出的范围为0-32000,双极性(±10v)为32000~32000,4~20mA的信号对应范围6400~32000

回路输出转换为按工程量标定的整数值

Rscal (Mn -offset) S pan

控制回路参数表

PID指令中的TBL含9个参数,占36字节

参数 编号

地址 偏移

变量名

变量类型

注释

1

2 3 4 5 6 7

+0

+4 +8 +12 +16 +20 +24

8

9

+28

+32 36-79

42. PLC编程中的PID控制如何实现?

42. PLC编程中的PID控制如何实现?关键信息项1、 PID 控制的定义及原理定义:____________________________原理:____________________________2、 PLC 编程中实现 PID 控制的步骤步骤一:____________________________步骤二:____________________________步骤三:____________________________3、 PID 控制器参数的调整方法方法一:____________________________方法二:____________________________方法三:____________________________4、 PLC 编程中 PID 控制的应用场景场景一:____________________________场景二:____________________________场景三:____________________________5、实现 PID 控制的注意事项事项一:____________________________事项二:____________________________事项三:____________________________11 PID 控制的定义及原理111 PID 控制的定义PID 控制,即比例积分微分控制,是一种常见的闭环控制算法。

它通过对系统的偏差进行比例、积分和微分运算,以生成控制信号来调节被控对象,使其达到期望的输出值。

112 PID 控制的原理PID 控制器的输出由比例项(P)、积分项(I)和微分项(D)三部分组成。

比例项根据当前偏差的大小成比例地产生控制作用,其作用是快速减小偏差。

积分项对偏差进行累积,以消除系统的稳态误差。

微分项则根据偏差的变化率产生控制作用,能够预测偏差的变化趋势,提前进行调节,从而改善系统的动态性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言

在工业生产中,常需要用闭环控制方式来实现温度、压力、流量等连续变化的模拟量控制。

无论使用模拟控制器的模拟控制系统,还是使用计算机(包括PLC)的数字控制系统,PID控制都得到了广泛的应用。

PID控制器是比例-积分-微分控制的简称,具有

(1) 不需要精确的控制系统数学模型;

(2) 有较强的灵活性和适应性;

(3) 结构典型、程序设计简单,工程上易于实现,参数调整方便等优点。

积分控制可以消除系统的静差,微分控制可以改善系统的动态相应速度,比例、积分、微分三者有效地结合可以满足不同的控制要求。

2 PLC实现PID的控制方式

2.1 PID过程控制模块

这种模块的PID控制程序是PLC生产厂家设计的,并存放在模块中,用户使用时序要设置一些参数,使用起来非常方便,一个模块可以控制几路甚至几十路闭环回路。

2.2 PID功能指令

现在很多PLC都有供PID控制用的功能指令,如S7-200的PID指令。

它们实际上是用于PID控制的子程序,与模拟量输入/输出模块一起使用,可以得到类似于使用PID过程控制模块的效果。

2.3 用自编的程序实现PID闭环控制

有的PLC没有PID过程控制模块和PID控制用的功能指令,有时虽然可以使用PID控制指令,但是希望采用某种改进的PID控制算法。

在上述情况下都需要用户自己编制PID控制程序。

3 PLC-PID控制器的实现

本文以西门子S7-200PLC为例,说明PID控制的原理及PLC的PID功能指令的使用及控制功能的实现。

3.1 PID控制器的数字化

PLC的PID控制器的设计是以连续系统的PID控制规律为基础,将其数字化写成离散形式的PID控制方程,再跟据离散方程进行控制程序设计。

在连续系统中,典型的PID闭环控制系统如图1所示。

图1中sp(t)是给定值,pv(t)是反馈量,c(t)是系统的输出量,PID控制的输入输出关系式为:

式中:

M(t)—控制器的输出量,M0为输出的初始值;

e(t)=sp(t)-pv(t)-误差信号;

K C比例系数;

T I-积分时间常数;

T D-微分时间常数。

图1 连续闭环控制系统方框图

式(1)的右边前3项分别是比例、积分、微分部分,它们分别与误差,误差的积分和微分成正比。

如果取其中的一项或两项,可以组成P、PD或PI控制器。

假设采样周期为TS,系统开始运行的时刻为t=0,用矩形积分来近似精确积分,用差分近似精确微分,将公式1离散化,第n次采样时控制器的输出为: (2)

式中:

e n-1-第n-1次采样时的误差值;

K I-积分系数;

K D-微分系数。

基于PLC的闭环控制系统如图2所示。

图中的虚线部分在PLC内。

其中spn、pvn、en、Mn分别为模拟量在sp(t)、pv(t)、e(t)、M(t)在第n次采样时的数字量。

图2 PLC闭环控制系统方框图

在许多控制系统内,可能只需要P、I、D中的一种或两种控制类型。

如可能只要求比例控制或比例与积分控制,通过设置参数可对回路进行控制类型进行选择。

3.2 输入输出变量的转换

PID控制有两个输入量:给定值(sp)和过程变量(pv)。

多数工艺要求给定值是固定的值,如加热炉温度的给定值。

过程变量是经A/D转换和计算后得到的被控量的实测值,如加热炉温度的测量值。

给定值与过程变量都是与被控对象有关的值,对于不同的系统,它们的大小、范围与工程单位有很大的区别。

应用PLC的PID指令对这些量进行运算之前,必须将其转换成标准化的浮点数(实数)。

同样,对于PID指令的输出,在将其送给D/A转化器之前,也需进行转换。

3.3 回路输入的转换

转换的第一步是将给定值或A/D转换后得到的整数值由16位整数转换成浮点数,可用下面的程序实现这种转换:

XORD AC0, ACO

//清除累加器

MOVW AIWO, AC0

//将待转化的模拟量存入累加器

LDW>= AC0, 0

//如果模拟量数值为正

JMP 0

//直接转换成实数

ORD 16#FFFF0000, ACO

//将AC0内的数值进行符号扩展,扩展为32位负数

LBL 0

DTR AC0, AC0

//将32位整数转换成实数

转换的下一步是将实数进一步转换成0.0~1.0之间的标准化实数,可用下面的式(3)对给定值及过程变量进行标准化:

RNorm=(RRaw/Span)+Offset (3)

式中:

RNorm-标准化实数值;

RRaw-标准化前的值;

Offset-偏移量,对单极性变量为0.0,对双极性变量为0.5;

Span-取值范围,等于变量的最大值减去最小值,单极性变量的典型值为32000,双极性变量的典型值为64000。

下面的程序将上述转换后得到的AC0中的双极性实数(其Span=64000)转换成0.0~1.0之间的实数:

/R 64000.0, AC0

//累加器中的实数标准化

+R 0.5, AC0

//加上偏移值,使其在0.0~1.0之间

MOVR ACO, VD100

//加标准化后的值存入回路表内

3.4 回路输出的转换

回路输出即PID控制器输出,它是标准化的0.0~1.0之间的实数。

将回路输出送给D/A转换器之前,必须转换成16位二进制整数。

这一过程是将pv与sp转换成标准化数值的逆过程。

用下面的公式将回路输出转换成实数:

RScal=(Mn-Offset)×Span (4)

式中,RScal是回路输出对应的实数值,Mn是回路输出标准化的实数值。

下面的程序用来将回路输出转换为对应的实数:

MOVR VD108, AC0

//将回路输出送入累加器

-R 0.5, AC0

//仅双极性数才有此语句

*R 64000.0, AC0

//单极性变量乘以32000.0

用下面的指令将代表回路输出的实数转换成16位整数:

ROUND AC0, AC0

//将实数转换为32位整数

MOVW AC0, AQW0

//将16位整数写入模拟输出(D/A)寄存器

3.5 PID指令及回路表

S7-200的PID指令如图3所示:

图3 PID指令

指令中TBL是回路表的起始地址,LOOP是回路的编号。

编译时如果指令指定的回路表起始地址或回路号超出范围,CPU将生成编译错误(范围错误)仪器编译失败。

PID指令对回路表中的某些输入值不进行范围检查,应保证过程变量、给定值等不超限。

回路表参见附表。

附表 PID指令的回路表

如果PID指令中的算术运算发生错误,特殊存储器SMI.1(溢出或非法数值)被置1,并将终止PID指令的执行。

要想消除错误,在下次执行PID运算之前,应改变引起运算错误的输入值,而不是更新输出值。

4 PID指令编程举例

某一水箱里的水以变化速度流出,一台变频器驱动的水泵给水箱打水,以保持水箱的水位维持在满水位的75%。

过程变量由浮在水面上的水位测量仪提供,PID控制器的输出值作为变频器的速度给定值。

过程变量与回路输出均为单极性模拟量,取值范围为0.0~1.0。

本例采用PI控制器,给定值为0.75,选取控制器参数的初始值为:K C=0.25,T S=0.1s,T I=30min。

编程如下:

//主程序(OBI)

LD SM0.1 //首次扫描时

CALL 0 //调用初始化子程序

//子程序

LD SM0.0

MOVR 0.75, VD104 //装入给定值75%

MOVR 0.25, VD112 //装入回路增益0.25

MOVR 0.10, VD116 //装入采样时间0.1s

MOVR 30.0 VD120 //装入积分时间30min

MOVR 0.0, VD124 //关闭微分作用

MOVB 100, SMB34

//设置定时中断0的时间间隔为100ms

ATCH 0, 10

//设定定时中断以执行PID指令

ENI

//允许中断,子程序0结束

//中断程序0

LD SM0.0

LTD AIW0, AC0

//单极性模拟量经A/D转换后存入累加器

DTR AC0, AC0

//32位整数转换为实数

/R 32000.0, AC0

//标准化累加器中的实数

MOVR AC0, VD100 //存入回路表

LD 10.0

//在自动方式下,执行PID指令

PID VB100, 0

//回路表的起始地址为VB100,回路号为0

LD SM0.0

MOVB VD108, AC0

//PID控制器的输出值送入累加器

*R 32000.0 AC0

//将累加器中的数值标准化

ROUND AC0, AC0

//实数转换为32位整数

DTI AC0, AQW0

//将16位整数写入到模拟量输出(D/A)寄存器

5 结束语

PLC实现PID控制的方法多种,直接应用PID指令来实现基于PLC的PID控制,是一种易于实现且经济实用的方法。