塑料件设计基础

塑料件设计基础

塑料件设计基础塑料件设计是指根据产品功能和使用要求,使用塑料材料进行零部件的设计。

由于塑料具有重量轻、成型工艺灵活、价格低廉等优点,因此在各个行业的产品中被广泛应用。

塑料件设计的基础主要包括材料选择、结构设计和成型工艺等方面。

下面将详细介绍这些基础知识。

首先,材料选择是塑料件设计的基础之一、塑料材料的种类繁多,不同的塑料材料具有不同的特性和适用范围。

因此,在进行塑料件设计之前,必须明确产品所需的功能和要求,然后选择适合的塑料材料。

常见的塑料材料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、尼龙(PA)等。

在选择材料时,需要考虑材料的机械性能、热性能、耐化学品性能等方面。

其次,结构设计是塑料件设计的另一个基础。

在设计塑料件的结构时,需要考虑到产品的使用环境和使用要求。

首先,要考虑产品的载荷条件,包括静态载荷和动态载荷。

对于承受静态载荷的塑料件,需要保证其足够的刚度和强度;而对于承受动态载荷的塑料件,则需要考虑其抗疲劳性能。

此外,还需要考虑产品的可靠性和寿命要求,包括产品的抗拉伸、弯曲、压缩等性能。

此外,还需要考虑产品的外形尺寸、重量和装配要求等因素。

最后,成型工艺是塑料件设计的又一个基础。

塑料件的成型工艺包括注塑成型、吹塑成型、挤塑成型等。

在进行塑料件设计时,需要考虑到所选择的成型工艺的特点和要求。

例如,在进行注塑成型时,需要考虑到产品的表面质量要求、壁厚要求、射出压力和射出温度等因素。

此外,还需要考虑到产品的管道和卡口等特殊结构的设计,并在设计时留出相应的壁厚和余量。

总结起来,塑料件设计的基础包括材料选择、结构设计和成型工艺等方面。

只有在充分考虑这些基础知识的情况下,才能设计出满足产品功能和使用要求的塑料件。

因此,在进行塑料件设计时,需要根据具体情况仔细分析,并结合实际情况进行设计,以确保产品的质量和可靠性。

塑料结构设计的一些规范标准(详细易读版)

不良 图1-1-12 图1-1-12

良

(2)“偷肉”的问题

5. 雕刻文字,符号及花纹

(1) 塑胶部品中,超过20g以上的部品,必须追加“材质标识”。

一章

结构设计 1-5

镶件处理

>ABS<

(2) 下盖背牌雕刻

>HI-PS<

实例参照

大小型号 大机台 参考机型 a b

字高C=0.2mm

中机台

小机台

EL-2630P系列, CS-VX系列, P-QS系列

中机台

小机台

参数

参数值

上盖开模方向

下盖开模方向

a b c d e f g h i

+脱模斜度(1°)

一章

结构设计 3-1

(三) KEY TOP的设计及相关问题

1.普通plastic key的设计 (1) KEY TOP与CASE HOLE的装配关系 参考机型:EL-782C

要求抛光处理

e=f

图1-1-12

2.部品的壁厚及其均匀性

塑料的成型工艺及使用要求对塑件的壁厚都有重要的限制。塑件的壁厚过大,不 仅会因用料过多而增加成本,且也给工艺带来一定的困难,如延长成型时间(硬化时 间或冷却时间)。对提高生产效率不利,容易产生汽泡,缩孔,凹陷;塑件壁厚过小, 则熔融塑料在模具型腔中的流动阻力就大,尤其是形状复杂或大型塑件,成型困难, 同时因为壁过薄,诉件强度也差。塑件在保证壁厚的情况下,还要使壁厚均匀,否则 在成型冷却过程中会造成收缩不均,不仅造成出现气泡,凹陷和翘曲现象,同时在塑 件内部存在较大的内应力。设计塑件时要求壁厚与薄壁交界处避免有锐角,过渡要缓 和,厚度应沿着塑料流动的方向逐渐减小。

(2).常规斜度举例

设计塑料结构件的基本知识

设计塑料结构件的基本知识1设计塑料结构件应遵循以下基本原则:①塑料结构件应满足成型工艺的基本要求,有利于塑料件成型和脱模;②在保证使用性能的前提下,力求塑件设计合理,壁厚均匀,经济实用,满足各项技术指标;③结构简单,紧凑,有可靠的基准面,以便于模具制造;④造型美观,大方,注重手感和使用方便性。

2塑料结构件的质量要求⑴塑件尺寸精度塑件的尺寸精度是衡量塑件成型质量的首要指标,但塑件是在热状态下注射成型的,塑件的尺寸精度除受模具的制造误差影响外,主要还是受到塑料收缩的影响。

而塑料收缩大小还受到以下几个因素的影响。

①不同品牌的塑料其收缩率是各不相同的,而同一品牌的塑料也因生产厂家,生产批量以及所含水分与挥发物等的差异,都会使收缩率有所不同。

②在成型过程中,注射压力,时间及温度等注射成型条件的变化,也直接影响其收缩率,如注射压力高时,塑件的收缩率就小等。

③塑件的壁厚,几何形状等也会影响成型收缩率,如壁薄的塑件收缩小等。

④模具结构,如浇口尺寸大时,收缩小;料流方向平行,则收缩大,这些因素都直接影响着塑件的收缩率。

⑵塑件的表面质量塑件的质量除了尺寸精度外,还有塑件表面质量。

塑件表面质量包括以下几个方面:缺料,斑点,条纹,起泡,凹痕,熔接痕,色泽以及表面光泽性和表面粗糙度等,前面几项在注射过程中避免。

塑件的表面光泽性和表面粗糙度与成型零件的表面粗糙度,模具的磨损程度,塑料的品牌与质量以及成型工艺条件有关。

塑件外表面的表面粗糙度一般要求较高,这根据塑件的技术要求而定。

成型零件的表面粗糙度应比塑件高一级,才能达到塑件要求。

要求透明的塑件必须有很高的表面粗糙度,一般应达到Ra0.025µm以上。

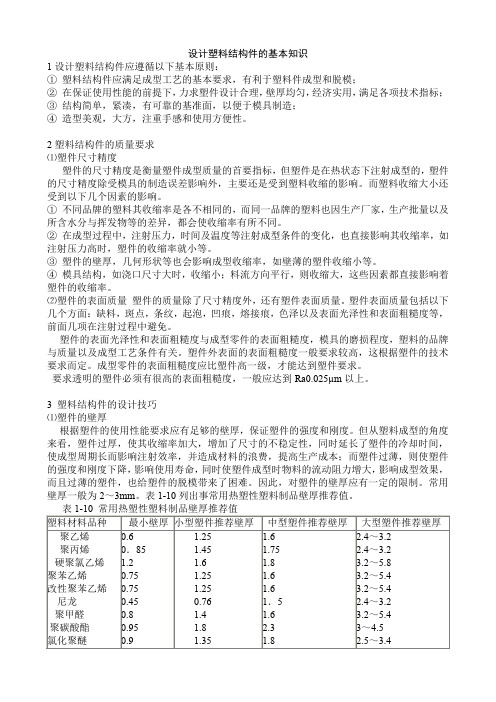

3塑料结构件的设计技巧⑴塑件的壁厚根据塑件的使用性能要求应有足够的壁厚,保证塑件的强度和刚度。

但从塑料成型的角度来看,塑件过厚,使其收缩率加大,增加了尺寸的不稳定性,同时延长了塑件的冷却时间,使成型周期长而影响注射效率,并造成材料的浪费,提高生产成本;而塑件过薄,则使塑件的强度和刚度下降,影响使用寿命,同时使塑件成型时物料的流动阻力增大,影响成型效果,而且过薄的塑件,也给塑件的脱模带来了困难。

塑胶结构设计入门知识

塑胶结构设计入门知识一、材料选择1.功能要求:根据产品的使用环境和要求,选择具备必要性能的塑胶材料,如强度、耐热性和耐化学性等。

2.成本考虑:根据项目的预算和成本限制,选择经济合理的塑胶材料。

3.加工性能:考虑材料的流动性、收缩性和成型工艺,以确保能够实现设计要求并提高产能。

常见的塑胶材料有聚丙烯(PP)、高密度聚乙烯(HDPE)、聚氯乙烯(PVC)、聚苯乙烯(PS)和聚碳酸酯(PC)等。

二、设计原则1.强度设计:根据产品的负荷和使用条件,确定塑胶零件的强度要求,并通过合理的形状设计和增加必要的加强材料来满足强度要求。

2.塑胶件的收缩和变形:由于塑胶材料在冷却过程中会发生收缩,设计时应考虑材料的收缩率,以避免零件尺寸不准确或变形。

3.壁厚设计:过于薄的壁厚可能导致塑胶零件的强度不足,而过于厚的壁厚会导致零件成本上升。

因此,应根据功能需求和材料性能合理选择壁厚。

4.结构合理:设计时应避免尖角、槽口和开放式结构,以免成型困难或产生应力集中。

三、常见问题1.气泡:气泡通常由于材料中的挥发物未能完全释放导致的。

解决方法包括调整填料速度、增加干燥时间和使用适当的材料等。

2.缩孔:缩孔是由于材料在冷却过程中收缩不均匀而产生的。

可以通过增加填充压力或改变产品的几何形状来减少缩孔。

3.白痕:白痕是在成形过程中形成的表面瑕疵,通常是由于温度不均匀或材料与金属模具的摩擦导致的。

可以通过调整温度和增加模具通气孔来减少白痕。

4.裂纹:裂纹通常是由于过分的应力或不适当的设计造成的。

解决方法包括增加加强材料、改变设计形状和加强结构等。

总结:。

塑料件设计要点

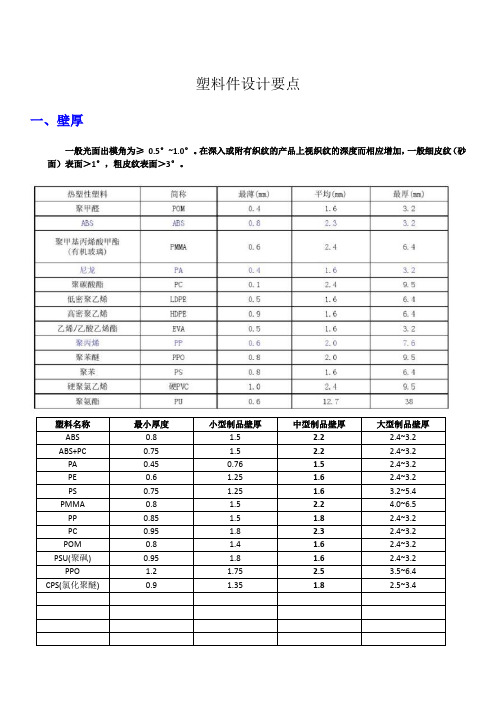

塑料件设计要点一、壁厚一般光面出模角为≥0.5°~1.0°。

在深入或附有织纹的产品上视织纹的深度而相应增加,一般细皮纹(砂面)表面>1°,粗皮纹表面>3°。

塑料名称最小厚度小型制品壁厚中型制品壁厚大型制品壁厚PP平均厚度取2~2.5,最溥处不小于0.7,最厚处不大于4.5(否则缩水严重)二、圆角筋骨与主体交接处:倒圆角与壁厚的比例为0.2至0.6之间,理想数值是在0.5左右(即圆角半径小于壁厚的一半)特别受力的柱子根部做圆角,约R0.5。

主体转角处尽量倒圆角,内侧圆角半径最小值为壁厚的20%(一般取50%=R/T=0.5),外侧圆角半径最小为壁厚值任意位置圆角最小R大于0.3三、筋骨ABS/PMMA:a=2.0~3.5,b=0.4a,r=0.3~0.6a,f=0.5度,c≦3a,d>3aPBT:a<3.2时,b<0.6a,r>0.5a,f=0.5~度,c≦3b,d>3aPBT:a>3.2时,b<0.4a,r>0.5a,f=0.5度,c≦3b,d>3aPC/PS/PPO: a<3.2时,b<0.4a,r=0.25~1a,f=0.5度,c≦3a,d>2.5aPC/PS/PPO: a>3.2时,b<0.6a,r=0.25~1a,f=0.5度,c≦3a,d>2.5aPA/PE: b<0.6a,r=0.25~1a,f=0.5度,c≦3a,d>2.5aPP:a=2~2.5,b=0.3a,r=0.25a,f=0.5度,c=2.5~3a,d>3a要求表面质量好的话c=1.5a(2mm厚的手柄盖c取3mm)四、支柱当 BOSS不是很高而在模具上又是用司筒顶出时,其可不用做斜度。

当BOSS很高时,通常在其外侧加做十字肋(筋),该十字肋通常要做1-2度的斜度,BOSS看情况也要做斜度。

塑胶件的设计要点

塑胶件的设计要点塑胶件的设计要点涉及多个方面,包括材料选择、结构设计、模具设计等。

以下是一些常见的塑胶件设计要点:1. 材料选择:* 材料特性:了解不同塑料材料的特性,包括强度、硬度、耐磨性、耐化学品性等。

* 成本考虑:考虑材料的成本,选择在项目预算内的合适材料。

2. 结构设计:* 壁厚设计:控制塑胶件的壁厚,避免过厚或过薄,以确保成型质量。

* 结构强度:确保塑胶件在使用过程中能够承受预期的载荷,采用合适的加强结构。

* 回流槽设计:在可能产生气泡的地方设置回流槽,有助于排除空气并提高填充效果。

3. 模具设计:* 冷却系统:合理设计冷却系统,确保塑胶件在成型时能够均匀冷却,减少变形和缩水。

* 浇口位置:选择合适的浇口位置,以确保塑料均匀充填整个模具腔体。

* 模具材料:选择耐磨性和导热性好的模具材料,提高模具寿命和生产效率。

4. 表面处理:* 外观要求:根据产品的外观要求选择适当的表面处理方式,如抛光、喷涂等。

* 纹理设计:如果需要特定的表面纹理,要在模具设计中考虑进去。

5. 可回收性:* 材料选择:尽量选择可回收的塑料材料,有助于减少环境影响。

6. 装配考虑:* 装配设计:如果塑胶件需要与其他零部件进行装配,确保设计中考虑到装配的便捷性。

7. 模拟和测试:* 流动性模拟:使用模流分析工具模拟塑胶熔体在模具中的流动,优化充填效果。

* 强度模拟:进行有限元分析等强度模拟,确保塑胶件在使用条件下具有足够的强度。

这些是一般塑胶件设计的要点,具体的设计要根据具体项目的要求、材料特性和生产工艺来进行调整。

最好在设计过程中进行充分的沟通和合作,确保设计能够满足产品的功能、外观和生产要求。

注塑件入门设计基础知识

10、标识 产品标识一般设置在产品内表面较平坦处,并采用凸起 形式,选择法向与开模方向尽可能一致的面处设置标识,可 以避免拉伤。

11、注塑件精度和表面粗糙度 11.1 由于注塑时收缩率的不均匀和不确定性,注塑件精度明显 低于金属件,应按标准选择适当的公差要求(SJ/T 10628— 1995)。 11.2 蚀纹表面不能标注的粗糙度。在表面光洁度特别高的地方, 将此范围圈出标注表面状态为镜面。 11.3 塑料零件的表面一般平滑、光亮,表面粗糙度一般为 Ra2.5~0.2um.。 12、注塑件的变形 提高注塑产品结构的刚性,减少变形,尽量避免平板结 构,合理设置翻边,凹凸结构力

应变 %

应变 %

应变 %

应力

应变 %

3)压缩强度 4)弯曲强度 5)煎切强度 6)冲击强度 7)摩擦、磨损性能 8)蠕变 3、热性能:主要有耐热性(最高允许使用温度范围)、导热性、 热膨胀性(金属的3~10倍)及燃烧性。 4、电性能

四、塑料件的选材 1、选材原则: a、良好的使用性能上的要求; b、优良的工艺性能的要求; c、合理的经济性方面的要求。 2、选材方法: a、全面了解部件的使用要求; b、掌握材料的性能特征; c、初步选定、反复试验。

1、开模方向和分型线 每个注塑产品在开始设计时首先要确定其开模方向和分 型线,以保证尽可能减少抽芯机构和消除分型线对外观 的影响。 1.1开模方向确定后,产品的加强筋、卡扣、凸起等机构尽可 能设计成与开模方向一致,以避免抽芯减少拼缝线,延 长模具寿命。 1.2 例如:保险杠的开模方向一般为车身坐标X方向,如果开 模方向设计成与X轴不一致,则必须在产品图中注明其夹 角。 1.3 开模方向确定后,可选择适当的分型线,以改善外观及性 能。

4、加强筋 4.1 加强筋的合理应用,可增加产品刚性,减少变形。 4.2 加强筋的厚度必须小于产品壁厚的1/3,否则引起表面缩印。 4.3 加强筋的单面斜度应大于1.5度,以避免顶伤。 4.4 多条加强筋相互错开、布置得当,之间的距离大于4t;筋 的高度低于3t,不易过大,否则会使筋部受力破损。 4.5 螺钉柱子的筋取至少低于柱子端面1mm,筋至少需要低于 零件表面或分型面1mm,。 4.6 设置方向应与槽内料流方向一致,避免料流干扰而损害产 品的质量。

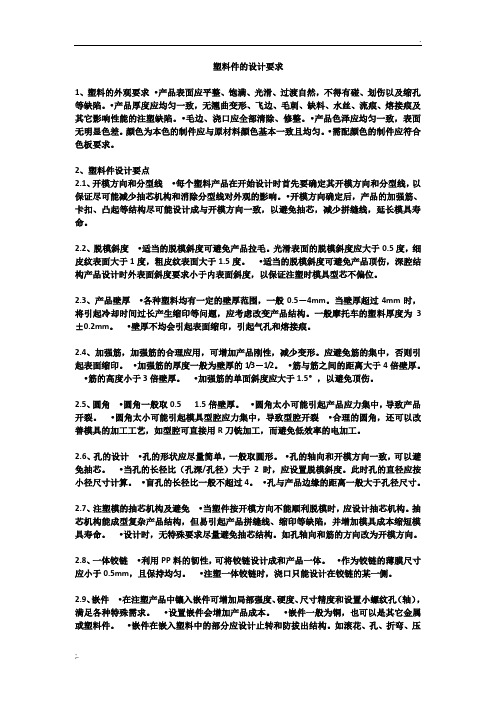

塑料件的设计要求及电镀要求

塑料件的设计要求1、塑料的外观要求•产品表面应平整、饱满、光滑、过渡自然,不得有碰、划伤以及缩孔等缺陷。

•产品厚度应均匀一致,无翘曲变形、飞边、毛刺、缺料、水丝、流痕、熔接痕及其它影响性能的注塑缺陷。

•毛边、浇口应全部清除、修整。

•产品色泽应均匀一致,表面无明显色差。

颜色为本色的制件应与原材料颜色基本一致且均匀。

•需配颜色的制件应符合色板要求。

2、塑料件设计要点2.1、开模方向和分型线•每个塑料产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。

•开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯,减少拼缝线,延长模具寿命。

2.2、脱模斜度•适当的脱模斜度可避免产品拉毛。

光滑表面的脱模斜度应大于0.5度,细皮纹表面大于1度,粗皮纹表面大于1.5度。

•适当的脱模斜度可避免产品顶伤,深腔结构产品设计时外表面斜度要求小于内表面斜度,以保证注塑时模具型芯不偏位。

2.3、产品壁厚•各种塑料均有一定的壁厚范围,一般0.5-4mm。

当壁厚超过4mm时,将引起冷却时间过长产生缩印等问题,应考虑改变产品结构。

一般摩托车的塑料厚度为3±0.2mm。

•壁厚不均会引起表面缩印,引起气孔和熔接痕。

2.4、加强筋,加强筋的合理应用,可增加产品刚性,减少变形。

应避免筋的集中,否则引起表面缩印。

•加强筋的厚度一般为壁厚的1/3-1/2。

•筋与筋之间的距离大于4倍壁厚。

•筋的高度小于3倍壁厚。

•加强筋的单面斜度应大于1.5°,以避免顶伤。

2.5、圆角•圆角一般取0.5 1.5倍壁厚。

•圆角太小可能引起产品应力集中,导致产品开裂。

•圆角太小可能引起模具型腔应力集中,导致型腔开裂•合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

2.6、孔的设计•孔的形状应尽量简单,一般取圆形。

•孔的轴向和开模方向一致,可以避免抽芯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为了出模方便,设计时必须考虑拔模角度。拔模角度的一般原则: 1. 所有的拔模方向是模具实际脱模的运动方向。 2. 表面皮纹深度每增加0.02mm,拔模角需要增加1° 3. 筋的拔模角度最小为0.5°,大部分情况下拔模角最小为1.5°。 4. 如果使用极限小的拔模角度,筋的深度不应该超过15mm,否则,筋就

塑料件设计基础指南

前言(Foreword)

塑料件设计不合理往往导致产品存在一些天生的缺陷。比如零件结构不合理, 零件用料过多,质量问题频发,甚至导致产品设计失败,不得不重新设计。 因此,塑料件的设计直接关系到我们产品的水准,质量和成本。这里收集了 一些国内外的设计资料和设计要点,结合我们实际开发过程中常见的问题, 整理成塑料件的设计基础指南,希望有益于各位工程师,为实际设计工作提 供帮助。

不容易被抛光从而影响出模

壁厚(Wall Thickness)

塑料件的壁厚的设计有两个基本原则: • 在保证性能和用户体验的前提下尽可能薄的壁厚。 • 尽量均匀的壁厚。

均匀壁厚的好处是:注塑流动性好,减少外观缩痕,消除内部气孔,减少注塑后 应力,减少不同收缩比例带来的变形。 如果实际设计时很难做到壁厚一致,那么壁厚的变化不应超过公称壁厚的50%。

0.5T 0.5T

图1

0.25T 图2

缩痕

0.7T

注意以下几点:

1. 三角筋的厚度尽 量不超过0.5T。

2. 螺柱外径尽量取 2D加三角筋以 减少缩痕的风险。

螺柱(Bosses)

降低缩痕的螺柱设计

孔太浅

孔太深

圆角太大

圆角合适

螺柱(Bosses)

长螺孔的设计(螺柱长度大于5倍其外径)

不正确

正确

正确

抽芯 太长

正确

收缩和变形(Thrinkage & Warpage)

不同的材料,不同的加强筋,其收缩变形的方向是不同的

窄筋

宽筋

窄筋

宽筋

无玻纤

有玻纤

收缩和变形(Thrinkage & Warpage)

易变形

不易变形

筋(Ribs)

一般原则: 1. 对于不考虑表面质量的加强筋,筋的厚度(t)应在75%~85%的基体壁厚(T)。 2. 对于有表面质量要求的加强筋,如果表面为毛面,筋的厚度(t)不应超过基体

圆角处太薄

圆角处太厚

正确的设计

螺柱(Bosses)

螺柱设计的一般原则:

1. 螺柱尽可能不要独立布置,尽量与壳体用筋相连(图1)或用三角筋加强(图2) 2. 考虑是否会引起过多的壁厚而导致缩痕

一般尺寸要求

2-2.5D D

不正确设计

1.5mm

最大0.3t t

0.6t

正确设计

螺柱(Bosses)

自攻螺钉螺柱的设计 OD

不合理的设计

改进的设计

不合理的设计 1.5t

3s

s

改进的设计 t

倒角(Fillets & Radii)

倒角的一般原则: • 尽可能在根部,联接处位置加圆角 • 如果设计允许,倒角应该大一些 • 尽量避免在分模面处加不必要的圆角 • 圆角设计要求:50%~60 %基体(或筋)的厚度 • 带圆角处根部的厚度原则上不大于壁厚的125%

下面就针对这些设计要素逐一讲解。

分模线(Parting Lines)

分模线注意由模具设计工程师考虑,但有时为了保证零件的质量,在设计阶 段就要考虑。 比如轴的设计,为了保证轴与孔或轴承的配合精度,分模线要设计成一个小 得平面,如下图:

分模线

0.1~0.2mm

拔模角度(Draft Angles)

塑料件的一般设计厚度要求: 增强材料:0.75mm到3mm 非增强材料:0.5mm到7mm

筋的厚度设计要求:50%~75%基体壁厚

壁厚(Wall Thickness)

不均匀壁厚产生的收缩

内部缩孔

缩痕

壁厚(Wall Thickness)

不合理的设计 改进的设计

壁厚(Wall Thickness)

设计流程(Design Flow)

根据公司的产品开发管理制度,塑料件的开发流程一般为:

概念

ID

CAD

CAE

模具

概念:根据立项要求,提出设计概念

ID:工业造型进行外形表皮设计 CAD:开发部根据表皮及设计需求进行实体设计 CAE:对设计的零件进行分析评估 模具:与模具制造厂家确定模具技术要求,并确认模具图纸

确认:对模具厂家的模具和样品进行确认

确认

设计要素(Key Design Factors)

塑料件的设计很大的一部分是要考虑模具结构及注塑工艺,同时要考虑结构 对零件的影响。主要考虑的要素有: 1. 分模线(Parting Lines) 2. 拔模角度(Draft Angles) 3. 壁厚(Wall Thickness) 4. 倒角(Fillets & Radii) 5. 螺柱(Bosses) 6. 筋(Ribs) 7. 收缩和变形(Shrinkage & Warpage) 8. 熔合缝(Knit Lines)

最小

最小

最小

0.5 最小

筋(Ribs)

不同材质加强筋厚度的设计参考(相对基体壁厚)

材料

最小的缩痕

轻微缩痕

PC

50%(高亮表面40%)

66%

ABS

40%

60%

PC+ABS

50%

66%

PA

30%

40%

PA增强

33%

50%

PP

30%

40%

PP增强

33%

50%

筋(Ribs)

不合理的设计

较好的设计

理想的设计

t

不同材质自攻螺钉螺柱的设计参数

材料

螺柱内孔直径(d) 螺柱外径(OD)ABS0.8D

2D

ABS+PC

0.8D

2D

PC

0.85D

2.5D

PA6

0.75D

1.85D

PA66

0.75D

1.85D

PP

0.7D

2D

PS

0.8D

2D

POM

0.75D

1.95D

注意:螺纹的旋入深度一般取2D~2.5D

螺柱(Bosses)

不不合理的设计

改进的设计

改进的设计

筋(Ribs)

为了避免筋位出现 排气问题,导致局 部材料不足或烧焦 现象,独立的筋应 该做成三角形或带 倒角。

不正确的设计