凝固过程模拟仿真课程论文

泵体铸件凝固过程模拟

绪论1.1选题的背景及意义铸造行业是一个古老而又非常重要的传统行业,具有数千年的历史。

无论过去还是现在,无论发达国家还是发展中国家,铸造行业对国民经济的发展都起着十分重要的作用。

据有关资料统计,铸件(按重量计)在机床、内燃机、重型机器中占70%~90%,农业机械中占40%--70%。

此外,在冶金工业、能源工业的水电站、火电站与核电站、航空、航天等产业部门都发挥着重要作用。

铸造技术随着科学技术和生产机械化的发展而获得了巨大发展,但我国铸造行业的技术水平与国外相比有较大差距,它严重制约着我国国民经济的发展。

我国铸件年产量已超过1000万吨。

居世界第二,但其中高性能、优质铸件的比例只占20.7%,丽美国已占40.7%(1998年统计);精密铸件比例只占2%,而美国已占13%(1994年统计)。

又如,服务予航空、航天工业的精密熔模铸造业,全世界销售额为52.3亿美元,其中美国为24.8亿奖元,占47.4%,而中国仅1.8亿美元,只占3.4%。

另外,我国铸件重量平均比国外重10%、20%,劳动生产率低5~8倍,而能耗高2倍。

再以汽车发动机缸体铸件为例:我国生产的发动机缸体铸件平均壁厚为5.5~6.0mm,而国外只有3.5-4.5mm。

我国的轿车生产已有多年历史,但目前发动机铸铁缸体质量仍然是关键技术问题。

铸件充型凝固过程计算机模拟仿真是铸造学科发展的前沿领域,是改造传统铸造产业的重要途径。

经历了数十年的努力,铸件充型凝固过程计算机模拟仿真发展已进入工程实用化阶段。

铸造生产正在由凭经验走向科学理论指导。

铸件充型凝固过程的数值模拟,可以帮助工作人员在实际铸造前对铸件可能出现的某些缺陷及其大小、部位和发生的时间予以有效的预测,在浇注前采取对策以确保铸件的质量。

缩短试制岗期,降低生产成本。

计算机技术的突飞猛进使得这一梦想成为现实。

1.2用计算机技术改造传统铸造行业1.2.1 铸造过程计算数值模拟的国内外研究概况随着计算机技术的迅猛发展,计算机在铸造中的应用越来越广泛。

铸件凝固过程数值模拟的新进展

・综述 Survey ・铸件凝固过程数值模拟的新进展西安交通大学(陕西省西安市710049) 张云鹏 杨秉俭 苏俊义西安理工大学 王贻青摘 要 铸件凝固过程的宏观模拟虽然已是成熟技术,但也存在着不足。

近10年来,在国际上铸件凝固过程的微观模拟愈来愈引起人们的重视。

目前,铸件凝固过程的微观模拟正在经历着由试验研究向实际生产应用过度的发展过程。

关键词:凝固过程 数值模拟 进展R ecent Progresses of Numerical Modelling on C asting Solidif ication ProcessZhang Yunpeng Y ang Bingjian Su J unyi(Xian Jiaotong University )Wang Y iqing(Xian University of Technology )Abstract Although numerical modelling of casting solidification process is an already mature technology ,there are some deficiency in it.For nearly ten years ,the micro 2modelling of casting solidification process has been paided more and more attention in the world.At present ,the micro 2modelling of casting solidification process is undergo 2ing a transition period from test research to actual application.K ey w ords :Solidification process Numerical modelling Progress 以模拟铸件凝固过程中温度场变化规律为基础内容的数值模拟,如今已被许多学者称之为铸件凝固过程的宏观模拟(Macro 2Modelling )[1~4]。

基于有限元的模拟挤压铸造凝固过程数学模型分析

基于有限元的模拟挤压铸造凝固过程数学模型分析挤压铸造是一种重要的金属加工方法,它可以制造出高质量、高性能的金属制品。

在挤压铸造过程中,金属经过加热、挤压、冷却和凝固等多个阶段,其中凝固过程对于制品的性能和质量起着重要作用。

因此,研究挤压铸造凝固过程的数学模型,对于提高制品的性能和质量具有重要的意义。

本文基于有限元方法,对挤压铸造凝固过程进行数学模拟和分析。

具体地,我们考虑了典型的挤压铸造凝固过程,在模型中考虑了金属液体的流动、传热和凝固等物理现象。

通过对模型进行数值求解,我们得到了金属的温度和凝固过程的演化规律,进而分析了挤压铸造制品的性能和质量。

首先,我们考虑了金属流动和传热的数学模型。

我们假设金属液体是一种不可压缩流体,满足机械平衡和质量守恒的连续性方程式。

同时考虑了金属液体在挤压模具中受到约束后,其流动与形变之间的耦合关系。

根据传热学理论,我们将金属液体和模具的传热过程建模为一个二维的热传导问题,其中考虑了辐射传热的影响。

通过建模和求解,我们得到了金属液体在挤压模具中的流动和温度场分布。

接着,我们考虑了金属凝固过程的数学模型。

我们假设金属的凝固是一个自由界面问题,其中金属液体和固体的转化由一个相变温度和一个相变潜热描述。

根据热传导方程和Stefan条件,我们建立了金属凝固过程的数学模型,并采用了两种不同的数值方法对其进行求解。

一种方法是显式时间步进法,该方法适用于较简单的凝固过程;另一种方法是Crank-Nicolson方法,该方法对凝固过程的细节和物理机制进行了更加精确的建模和求解。

通过对凝固过程的模拟和分析,我们得到了凝固界面的演化规律和凝固效率的计算结果。

利用凝固模拟技术优化铸造工艺实例

20 0 3 0 9)

摘要: 采用有限元模拟仿真软件对铝合金汽车座椅骨架低压铸造工艺进行数值模拟 , 研究了低压铸造加压工 艺中的充型压力、 充型加压速率及增压压力对铸件缩松缩孔的影响。模拟结果表 明: 充型压力和充型加压速率的

提高, 有助于提高薄壁件的充型能力 ; 对于特定的薄壁件, 存在一个临界增压速率, 使得缩松缩孔率最小。 另外, 随 着增压压力的提高 , 缩松缩孔率减小。 关键词: 铝合金 ; 低压铸造 ; 大型薄壁件; 数值模拟; 缩松缩孔 中图 类号: 9 . 9 文献标识码: ; 分 T 3 19 ; P A 文章编号: 0 6 9 5 ( O ) 6 3 l 0 — 6 82 儿 0 — 低压铸造具有经济性好 ,充型能力强 ,平稳可控

图 1 下 圆梁 原 工 艺

图 2 下 圆梁第二次改进方案

收稿 日期 :0 1 0 — 2 21-72 文章编号 :0 1 12 2 1 - 1

把改进方案二确定为最终工艺方案 ,经生产实践

证 明 , I下 没有 出现缩 孔及 缩松 缺陷 。 冒= I 用凝 固模 拟技

作者简介 : 翁玉珍( 9 6 )女 , 1 6 一 , 工程师 , 从事铸造技术工作

30m , 5 c 因此还 需进 一步 改进 工艺 。

个实例 , 明其实际应用效果 。 说

1 Y 40 P 0 0下 圆梁

Y 40 P 00下 圆梁 , 铸件重 2t尺寸 :50 m 18 9, 2 0m x 20 m x 9 0 m。 m 10 m 该件的特点就是厚大。 原工艺 : 保温冒口 9 0 mx6 0 mx5 0 m一个 ;内冷铁用 o 2 m 圆 8m 10 m 16 m lm 钢 , 圆钢之 间的距离为 lO m, 两 O m 圆钢上 、 下层交错均 匀分布 , 冷铁 ( 圆钢 ) 距离铸件周边 10 m; 0m 工艺 出品 率 6. 采用该工艺生产时 , 2 %。 6 铸件 冒口下部常出现缩 孑、 L缩松和裂纹问题 。采用 C E模拟软件对该工艺进 A

多元合金两相区凝固过程的数值仿真研究

式中 : C i, S 为局部固相溶质 i 浓度; C i, L 为局部液相溶质 i 浓度; C i, 0 为合金的初始溶质 i 浓度 ; X 为凝固前沿位 置, 为二次枝晶臂间距半长 , X 和 都与凝固时间 t 有 关, 在模型推导中需要通过引入适当的固相生长模式 和粗化模式来对其分别加以确定, 本文采用抛物线固 相生长模式 和标准粗化模式 。 为方便推导起见, 在 ( 1) 式左右两侧同时除以最 终计算域尺寸

n- 2m

n- 1

( 1- k P ) 1 B!i = ( m - n) n Ci, 0

f

S n- m

- 3∀i

f S m- n f S m- n - f S

n

( 7 1)

m m- n

fS f

n- m+ 1 m- n

- 1

S

n- 1 m- n

+ 3∀ i C i, 0

f S m- n

n- 2m

( 7 2)

X 0

x = 0, = 0

( 4)

X = = S = = 0, C i, L = C i, 0 t = 0, = 0 ( 5) 通过对控制守恒方程 ( 2) 式取无量纲凝固时间 的偏微分计算, 并在采用菲克第二定律来描述固相溶 质扩散, 以及溶质在固相区域内呈二次方分布的前提 条件下, 经过数学推导和移项整理 , 可获得微观偏析模 型的最终形式的核心控制微分方程 : dC i, L = A!i C i, L + B!i df S

收稿日期 : 2006 12 07; 作者简介 : 冯 科 ( 1974 修订日期 : 2009 02 11 ) , 重庆人, 工学博士 . 主要从事连铸冶金过程

算来扩展获得, 因此以二元 Fe i 合金为研究对象进行 数学模型的推导 , 然后再根据推导结果进行多元化扩 展。

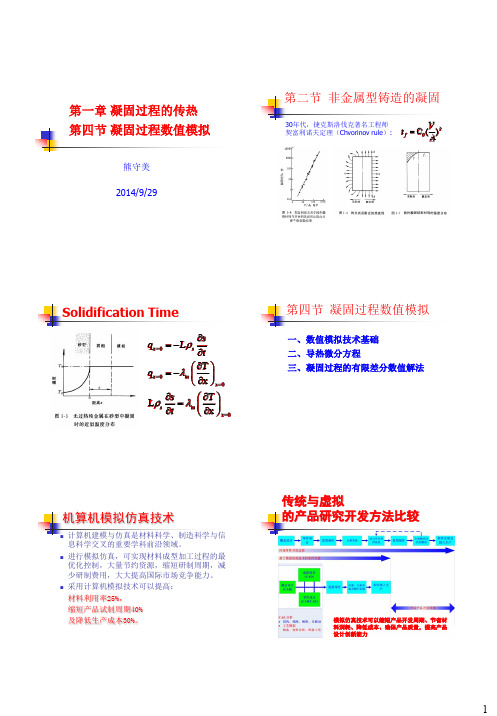

第1章-凝固过程模拟仿真_614204941

3

y '" ( x) O x

x y ' " ( x) O x 3 O[x 2 ] y ( x x) y ( x x) y ' x 2x 3!

2

y ( x x) 2 y ( x) y ( x x) 2 y" ( x) O x (x) 2

有限差分法

差商的概念

dy y f ( x x) f ( x) lim lim dx x 0 x x 0 x

y x

为函数f(x)对自变量的差商

差商与微商

y

向前差商 向后差商

差商的基本形式

dy dx

向前差商: 向后差商: 中心差商: 二阶差商:

dy y( x x) y ( x) dx x

模拟仿真技术可以缩短产品开发周期、节省材 料消耗、降低成本、确保产品质量,提高产品 设计创新能力

1

传输现象 流动, 热和溶质传输

铸造过程模拟仿真技术

潜热释放, 界面形 貌,晶粒结构,微观 偏析, 热物性

裂纹 , 热裂 , 孔洞

温度场,冷却曲线 速度场,溶质分布

固体变形 应力,应变等

晶粒结构,机械性 能 应力和应变场

0.45m/s: 0.4s

0.4m/s2 0.94s 0.376m/s

1.4m/s2 0.5s 0.70m/s

0.6m/s2 0.2m/s: 0.89s 0.55m/s: (临界值) 0.32s 0.77s 0.46m/s 0.8m/s2 0.67s 0.3m/s: 0.59s 0.6m/s: 0.3s 0.53m/s 1m/s2 0.6s 0.6m/s 0.4m/s: 0.45s 0.8m/s: 0.22s 1.2m/s2 0.54s 0.65m/s

铸件凝固过程温度场分析计算毕业论文.doc

铸件凝固过程温度场分析计算毕业论文毕业设计铸件凝固过程温度场分析计算毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

非晶态物质凝固过程分子动力学仿真

第38卷第2期计算机仿真2021年2月文章编号:1006-9348(2021)02-0192-05非晶态物质凝固过程分子动力学仿真李艽(四川大学锦城学院,四川成都611731)摘要:针对非晶态物质凝固过程中分子捕捉的准确度较低的问题,从多项分子力场人手,提出非晶态物质凝固时分子动力学仿真方法。

根据非晶态物质分子凝固过程中的排斥和吸引作用,建立分子势函数,组成分子动力学力场。

通过力场作用的约束能力,结合分子动力学相关数据,进行分子约束动力捕捉,并引人分子动力学约束性算法,解决捕捉后无法描述正态分子的问题。

将约束后的分子公式汇聚,引人量子力学计算公式,根据分子体系波函和本征函数进行数据计算,通过计算结果 结合量子体系实现对非晶态物质分子的动力模拟。

实验数据表明,所设计方法下模拟过程分子的集散度得到了大幅度提高,能够完成提高分子捕捉准确度的目标,具有有效性。

关键词:非晶态物质;色散作用;仿真;量子力学;晶体分子中图分类号:F272 文献标识码:BMolecular Dynamics Simulation of SolidiflcationProcess Of Amorphous MaterialLI Peng(Jin c h en g C o lleg, S ich u an U n iv ersity, S ichuan C hengdu 611731, C h in a)A B S T R A C T: T h is article p u ts forw ard a m ethod of m olecular dynam ics sim ulation for th e solidification of am orphousm aterials. A ccording to the rep u lsio n an d attra c tio n of am orphous m olecules d uring so lid ificatio n, the m olecular poten tial function was estab lish ed to form the m olecular dynam ics force field. B ased on th e constraint ability of force field an d th e related d ata of m o lecu lar d y n a m ic s, the m o lecu lar co n strain t dynam ic cap tu re was carried out. M eanw h ile, th e co n strain t algorithm of m o lecu lar dynam ics w as introduced to solve th e problem that norm al m olecules could not be d escrib ed after ca p tu re. On th is b a s is, th e co n strain ed m olecular form ulas w ere aggregated an d form ulas of q u an tu m m ech an ics w ere in tro d u ced. T he d a ta were c alcu lated by the wave function an d eigen function of m olecular system. T h u s, th e dynam ic sim u latio n for am orphous su b stan ce m olecules w as realized by com bining the calcu lation re su lts w ith the q u an tu m system. S im ulation results show that the collecting an d d istrib u tin g degree of m olecules in the sim ulation pro cess have b een im proved g re atly, w hich can ach iev e the goal of im proving the accuracy of m olecu la r cap tu re. T h u s, this m ethod is effective.K E Y W O R D S:Am oq3hous m a tte r;C hrom atic d isp e rs io n;S im u latio n;Q uantum m e c h a n ic s;Crystal m oleculesi引言非晶态物质分子本征排列方式一直是凝聚态物理学和 材料学特征分析中最有研究价值的领域之一m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凝固过程模拟仿真课程论文铸造过程数值模拟的研究发展现状(Research on the development status of numericalsimulation of casting process)学院名称:材料科学与工程学院专业班级:复合材料1102学生姓名:不知道学号:3110703451指导教师:怯喜周铸造过程数值模拟的研究发展现状摘要:随着电子计算机技术的飞速发展,铸造工艺计算机辅助设计CAD,铸件凝固过程数值模拟CAE等多项技术已大量应用于生产实际。

工业发达国家制定的下一代制造(NGM)计划所提出的十项关键基础技术中就包括建模与仿真。

铸件的凝固过程数值模拟技术主要包括铸件及其工艺的几何造型、三维传热数值计算技术和缺陷判据这三部分,并可对凝固过程中出现的缺陷进行预测,评判铸造工艺设计的合理性,以减少工艺实验的次数,降低工艺设计成本,提高工艺出品率和合格率。

关键词:凝固模拟;数值仿真;铸造CAE;CAD;铸造充型;Research on the development status of numerical simulationof casting processAbstract: with the rapid development of computer technology, computer aided design of foundry technology CAD, numerical simulation of casting solidification process of CAE and many other technology has been widely applied in actual production. Industrial developed countries to develop the next generation manufacturing (NGM) are ten key basic technology plan put forward in includes modeling and simulation. The casting defects of computing technology and criterion of this three part of numerical heat transfer, including 3D geometric modeling and Simulation of the process of casting solidification process numerical, and to predict the defects that appear during the solidification process of casting process design, evaluation of rationality, in order to reduce the times of experiment process, reduce the design cost, increase the process yield and the qualified rate.Keywords: solidification simulation; numerical simulation; CAE CAD; casting; mold filling;1 前言凝固在自然界及人类生产实践中占有十分重要的地位。

从熔岩冻结为地壳到海洋中冰山浮现,都是自然演进历程中凝固过程的重要体现。

而在人类的生产实践中,从矿石冶炼到金属构件的铸造成形、焊接组合,无一不涉及到凝固过程.作为从液态金属到最终构件的最直接成形途径,铸造同时也是现有材料成形方法中最为复杂的工艺过程。

使特定成分合金液在外场约束条件下完成凝固过程,可以获得具备不同内部组织及外部形态的铸件。

深入理解并准确掌握外场约束条件下的凝固过程,是实现铸件性能控制和优化的前提。

建立凝固过程的精确理论描述和可靠数值模拟,在此基础上实现凝固过程的精巧控制,获得铸造工艺和铸件性能的最佳优化,已经成为了当前物理冶金学家及材料研究学者的关注热点[1]。

铸造行业是制造业的重要组成部分,对国民经济的发展起着重要作用。

同时,铸造业又是产品质量不易保证、废品率较高的产业,因此,对铸件生产实现科学化控制,确保铸件质量,缩短试制周期,降低铸件成本,加速产品更新换代,对于促进传统工业的技术改造具有重要的现实意义[2-4]。

近年来,随着电子计算机技术的飞速发展,铸造工艺计算机辅助设计CAD,铸件凝固过程数值模拟CAE 等多项技术已大量应用于生产实际。

以工业发达国家为例,目前已有15~20%的铸造企业在生产采用凝固模拟分析技术,精确地预测缺陷以及改进铸件的出品率。

工业发达国家制定的下一代制造(NGM)计划所提出的十项关键基础技术中就包括建模与仿真[2-4]。

为此,铸造工艺CAD和数值模拟以及相应的基础理论理所当然地成为铸造学科研究中的前沿课题。

尽管铸造过程模拟的应用已经有几十年的历史,但是直到20世纪80年代,才开始实现模拟软件、计算机硬件和人力资源的完美结合,工业上以计算机为基础的模拟才开始普遍应用。

目前,计算机模拟已发展为铸造过程最具潜力的模拟预测工具,并在某些方面已经进入工业化应用阶段,成为铸造行业发展不可缺少的环节。

2 计算机技术应用于铸造过程模拟的发展最早用于铸造过程模拟的是美国哥伦比亚大学的“Heat and Mass Flow Analyzer”分析单元,基于此分析单元Victor Paschkis于1944年在砂模上做了热传导分析,其很多研究成果发表在AFS公报上[5]。

1954年,Sarjant和Slack计算了铸铁块内部温度分布,并使用数值方法计算了瞬时二维热流模型。

1962年丹麦的Fursund研究热在砂模中传导对钢铸件表面影响的论文是铸造行业首次发表计算机模拟的文献[5]。

1959年General Electric(GE)公司的Campbell、Villen Weider等研究了应用有限差分法(FDM)模拟生产大型厚铸件制品,在1965年发展了可预测的凝固模型。

但FDM法无法追踪金属充型时的自由表面,所以在20世纪80年代早期,一种被称为流动体积法(V olume of Flow;VOF)由Hirt和Nicholas引入,把流动体积函数作为主要参数,用来追踪流动自由表面[6]。

有限元法(FEM)最初是用来解决结构复杂应力分析问题的,但在20世纪60年代,有人开始应用FEM法解决稳态和瞬态热传导问题。

其中AFS传热委员会发起并提出了鼓励更深入开展此项研究的计划,密歇根大学的研究人员发表了一些重要的文献;Rober Pehlke和James Wilkes模拟了砂型铸造过程,浇注了包括碳钢、铝和含铅的黄铜合金等各种材料,结果表明,FDM法很大程度上受浇注介质热物理参数的影响[5]。

1973年挪威的VictorDavies等人在浇注铝制品时,将FDM法应用于砂型铸造、金属型铸造和低压铸造。

1974年Los Alamos科学实验室开发了计算机生成的颜色移动图片技术,这种技术使用标准的缩微胶卷拍摄装置,通过对一系列光过滤器设置的控制程序,利用11种复合颜色描述不同温度范围,最终产生条状或斑点状图像,实现了凝固模拟技术铸型剖面的可视化。

从20世纪70年代到80年代,随着计算机技术的提高,建立了更多的模拟过程与计算模型,这些模型可进行充型模拟,预测浇注温度变化、模拟液体流动方式以及预测这些因素对铸件质量的影响。

80年代早期瞬时充型的假设得到一定的应用,80年代后期,充型模拟快速发展,这使得铸造厂能有效利用浇注系统消除由流动引起的铸造缺陷,对凝固和补缩能产生一个最佳的温度分布,提高了铸件质量和产率。

90年代后期,发展了微结构模拟,它除了对冶金学有更深意义的影响外,还能预测和控制铸件的机械性能。

此后不久,人们通过对流和扩散模拟认识了熔融金属液体在生长的枝晶臂间流动的过程[7]。

90年代后期,对应力和变形的模拟研究,更有利于控制铸件的扭曲变形,减少残余应力,最大程度地消除热裂纹和裂缝,减少模具变形,提高了模具的使用寿命。

3 铸造工艺CAD的发展与应用状况铸件成形过程的影响因素繁多,且同一铸件可同时有多种不同的工艺方案。

所以,一个铸件的成熟工艺不仅需要有一定的生产经验,且往往需要反复试验才能确定[8]。

铸造工艺CAD是指从零件图输入到铸件工艺图输出之间应完成的全部工艺设计工作。

主要包括铸件的分型面、加工余量、拔模斜度、芯头、浇注系统、冒口及各种工艺符号的设计。

浇冒系统的设计是其中的关键,并随金属材料的凝固特性而异。

此外,铸造工装部分的CAD主要包括模样设计、模板设计、芯盒设计和砂箱设计。

在各种设计生成的图形中关键是上下模板的装配图和芯盒图,因为它包含了对所有模样的加工、装配信息,同时提出了设计砂箱的相关要求[9-11]。

目前,国内外研制开发的铸造工艺CAD系统,概括起来可以分为通用和专用两类[10-11]。

通用铸造CAD系统主要用于普通砂型铸造工艺的设计,分为铸钢、灰铸铁、球铁及有色等种类,其功能包括浇注系统设计,补缩系统设计,分型面、起模斜度、加工余量的确定,尺寸标注,以及工艺图及工艺卡的输出;专用铸造CAD系统主要用于某些特定范围和特定目的的铸造工艺设计,如压铸型CAD、齿轮类CAD,阀体类CAD、曲轴类CAD等。

铸造工艺计算机辅助设计程序的功能主要表现在以下几方面:(1)铸件的几何、物理量计算,包括铸件体积、表面积、重量及热模数的计算;(2)补缩系统的设计计算,包括冒口的设计和计算、冷铁设计计算和设计合理的补缩通道;(3)浇注系统的设计计算,包括选择浇注系统的类型和各部分截面积计算;(4)绘图,包括铸件图、铸造工艺图、铸造工艺卡等图形的绘制和输出。

在铸造工艺CAD中,较多的是采用AutoCAD软件(2D)作为图形处理的支撑软件(国内已有很多在其基础上二次开发的软件)完成铸件图、铸造工艺卡等图形处理功能。

目前,随着三维造型理论和实用化技术的日趋成熟,基于三维的铸造工艺CAD系统具有许多二维系统无法比拟的优越性,如几何信息的完整性,易于与铸造工艺CAE 系统、铸造工艺CAD/CAM 系统衔接,可实现数据共享,设计结果直观,可方便地生成二维工艺图样等,必将成为铸造工艺CAD系统的主流。

如今的三维软件既有大型软件,如UG、Pro/Engineer、CATIA,也有中档软件,如Solid Edge、Solid Work、MDT 等以及其它低档的一些软件[11]。