带孔平板的应力分布及应力集中系数的计算

平板开孔应力集中系数

平板开孔应力集中系数引言平板开孔应力集中系数是研究平板开孔结构中应力分布特性的重要参数。

在工程实践中,平板开孔结构广泛应用于各种领域,如航空、航天、汽车、船舶等。

因此,了解平板开孔应力集中系数的计算方法和影响因素对于设计和优化这些结构具有重要意义。

本文将详细介绍平板开孔应力集中系数的概念、计算方法和影响因素,以及其在工程实践中的应用。

一、概念平板开孔应力集中系数是指开孔结构中应力集中程度的一个参数。

在平板开孔结构中,开孔处会引起应力场的改变,导致应力集中。

平板开孔应力集中系数是用来描述这种应力集中程度的一个量化指标。

通常用Kt表示,计算公式为Kt=σmax/σnom,其中σmax为开孔处的最大应力,σnom为无孔平板的应力。

二、计算方法平板开孔应力集中系数的计算方法主要有理论计算方法和实验测量方法两种。

1. 理论计算方法理论计算方法是通过应力场分析和力学原理推导,得到平板开孔应力集中系数的数值。

常用的理论计算方法有应力集中系数图表法、应力函数法和有限元法。

应力集中系数图表法是一种经验方法,通过查表得到平板不同尺寸和不同孔径的应力集中系数。

这种方法适用于简单几何形状的开孔结构。

应力函数法是一种基于弹性力学理论的解析方法,通过求解弹性力学方程得到平板开孔应力场的解析解,进而计算应力集中系数。

这种方法适用于较为复杂的开孔结构。

有限元法是一种数值计算方法,通过将开孔结构离散化为有限个单元,利用数值计算方法求解应力场,进而计算应力集中系数。

这种方法适用于各种复杂的开孔结构,计算结果较为准确。

2. 实验测量方法实验测量方法是通过物理实验手段测量开孔结构中的应力分布,进而计算应力集中系数。

常用的实验测量方法有应变测量法和光弹性法。

应变测量法是通过在开孔结构表面粘贴应变片,利用应变片的变形来测量应力分布,进而计算应力集中系数。

这种方法需要在实验室中进行,操作较为复杂。

光弹性法是通过在开孔结构表面涂覆光弹性涂层,利用光弹性涂层的颜色变化来测量应力分布,进而计算应力集中系数。

平板孔口应力集中的ANSYS有限元分析喻光安

平板孔口应力集中的ANSYS 有限元分析一、开孔的应力集中和应力集中系数容器开孔后使承载截面减小,破坏了原有的应力分布,并产生应力集中,而且接管处容器壳体与接管形成不连续结构而产生边缘应力,这两种因素均使开孔或开孔接管部位的局部应力比壳体的薄膜应力大,这种现象称为开孔的应力集中。

常用应力集中系数t K 来描述接管处的应力集中特性。

未开孔时的名义应力为σ,开孔后按弹性方法计算出最大应力若为max σ,则弹性应力集中系数的定义为σσ/max t =K 。

下面以两向拉伸应力作用下的平板为例,利用ansys 有限元分析得出平板的受力情况,求出t K 的值,并与理论解作分析比较。

二、两向拉伸应力作用下平板的理论分析。

如图所示为无限平板受21σσ≥两向拉伸应力作用,由弹性力学的知识可得A 、B 两点的应力为213σσσ-=A ,12-3σσσ=B比较可得 1211max t -3σσσσσ==K 当σσσ==21时 2-31211max t ===σσσσσK 当σσ=1,σσ212=时 5.20.5-31max t ===σσσσσK三、建立模型。

设有中心带圆孔的长方形平板,板的厚度为0.05m ,圆孔的孔半径r=0.05m,材料的弹性模量E 为2e11,泊松比为0.3,板长度为30m ,宽度为230m ,m N /401=σ,m /202N =σ2σ 平板开小圆孔的应力集中取四分之一薄板,模型如下:对模型进行网格划分并施加荷载,并对圆孔周围的区域进行局部网格划分,划分后的模型。

,Ansys计算后的应力云图如下:由应力云图可知,圆孔处最大应力m N /27.100max =σ 验证公式当m /401N ==σσ,m N /20212==σσ时 50675.24027.1001max t ≈==σσK ,基本符合理论解2.5。

带孔无限大板的应力集中问题浅析

带孔无限大板的应力集中问题浅析1 问题的提出带孔板件是工程中常用结构件,在航空工业中也广为应用。

带孔板件孔边存在小范围的高应力区。

根据板件宽度和孔径的相对比例,孔边最大应力水平可为板件远场(即远离孔边的区域)应力的几倍甚至十几倍;板件宽度和孔径之比越小,孔边最大应力越大。

这个现象被称为“应力集中”,通常定义孔边最大应力与板件远场应力之比为应力集中系数,以此来标示应力集中的程度。

由于孔边的高应力水平,带孔板件在承受较小载荷的情况下,孔边应力集中区域很可能已经产生塑性变形,带孔板件的破坏,包括静载下的破坏和疲劳破坏,通常是从带孔板件孔边应力集中区域萌生的。

因此,孔边的应力集中在很大程度上影响了构件的承载能力,进而损害了结构(件)的可靠性,是工程设计中需要重视的关键问题之一。

板件几何中心点为坐标原点,水平方向为坐标x方向,垂直方向为y方向。

孔心即为坐标原点。

根据弹性力学理论,带孔无限大板受y方向的均布应力,孔边的应力集中系数的基尔斯解答为:(1)(2)由上式可见,孔边最大应力集中系数Kx,max=3,特别应该强调指出的是,该应力集中系数不随孔径的变化而变化。

在弹性力学的理论框架内,这是学习弹性力学时应建立的基本概念。

但是,我们可以做这样的设想:对于无限大板,随着孔的缩小,孔边应力集中系数始终保持不变;当孔不断缩小,乃至于无限缩小,即孔径无限小,孔边应力集中系数还保持不变吗?很显然,当孔径无限小乃至等于零时,即没有孔的情况,板蜕变成完好的连续介质板,所谓的孔边应力集中现象也随之消失!是不是在孔缩小的过程中,孔边应力集中系数始终不变,无论孔径趋于多么小,而当孔径为零的时候,应力集中系数也突然变为零?毫无疑问,这样的物理过程——即孔不断缩小及孔边应力集中系数的相关变化的过程——并不符合逻辑。

2 有限元分析基于上面的讨论,作者利用有限元计算,对带孔无限大板孔边应力集中系数是否随孔径变化而变化这个问题,进行初步探讨。

孔边导角对开孔方形平板的应力集中理论解析

孔边导角对开孔方形平板的应力集中理论解析1. 理论背景开孔方形平板是一种常见的工程结构,在实际应用中常会遇到开孔边缘导角的情况。

研究开孔边缘导角对平板应力分布的影响,对于设计和优化结构具有重要意义。

2. 应力集中的原因开孔边缘导角会导致应力集中的现象。

在开孔边缘的导角处,弯曲变形和剪切变形将引起较大的应力集中。

3. 应力分析3.1 面内应力分析根据平面应力理论,考虑平板表面上的应力分量σx、σy和剪应力τxy,可以通过应力函数法等方法求解。

3.2 应力集中系数应力集中系数是描述应力集中程度的一个参数。

对于开孔边缘导角的方形平板,可以采用斯特拉斯解析法或有限元分析来计算应力集中系数Kt。

3.3 裂纹尖端应力分析对于已有裂纹的开孔边缘导角方形平板,可以采用线弹性力学理论进行裂纹尖端应力分析,计算应力强度因子K。

4. 影响因素4.1 开孔尺寸开孔尺寸对应力集中影响较大。

较小的开孔尺寸往往会引起更大的应力集中,进而降低结构的强度。

4.2 导角角度导角角度越小,应力集中越小。

大角度的导角将导致应力集中系数增加,进而削弱结构的强度。

5. 应力集中缓解方法为减小应力集中效应,可以采取以下方法:5.1 圆角缓和法在开孔边缘导角处增加合适的圆角,能够减小应力集中。

合理的圆角尺寸能够降低应力集中系数,从而提高结构的强度。

5.2 加固加强通过在开孔边缘导角处添加加固结构,如加强筋或加固片,可以显著减小应力集中。

5.3 材料选择在设计中选择具有良好韧性和抗拉强度的材料,能够有效减轻应力集中效应,提高结构的抗拉强度。

6. 实际案例以飞机结构为例,飞机机翼翼缘开孔处由于需满足动力特性和减重要求,常会出现开孔边缘导角,对于该种结构,深入分析应力集中情况,有效解决应力集中问题,对于保障飞行安全至关重要。

总结:开孔边缘导角对于开孔方形平板的应力集中有较大影响。

通过采用理论解析方法和有限元分析工具,可以对开孔边缘导角的平板进行应力集中分析,从而有效解决应力集中问题。

开孔处应力集中系数的简化计算

开孔处应力集中系数的简化计算开孔处应力集中系数的简化计算1. 引言在工程设计和分析中,开孔处应力集中是一个常见的问题。

当在材料中添加孔洞或凹槽时,会导致应力场的非均匀分布,从而对材料的力学性能产生负面影响。

准确计算开孔处的应力集中系数对于工程设计和材料选择至关重要。

在本文中,我们将重点讨论开孔处应力集中系数的简化计算方法,以便工程师和研究人员能够更好地理解和应用这一概念。

2. 开孔处应力集中系数的定义开孔处应力集中系数(Stress Concentration Factor,简称SCF)是指材料在受力情况下,开孔处局部应力与远离开孔处应力的比值。

通常用K表示,其计算公式为K=σ_max/σ_nominal,其中σ_max为开孔处的最大应力,σ_nominal为远离开孔处的应力。

在工程设计中,SCF的值可以用来衡量材料在开孔处的应力集中程度,以及对其疲劳寿命和强度的影响。

3. 开孔处应力集中系数的简化计算方法在实际工程中,精确计算开孔处的应力集中系数可能非常复杂,因为需要考虑材料的几何形状、加载方式、以及材料的本构关系等多个因素。

然而,对于一些简单的几何形状和加载情况,我们可以采用一些简化的方法来估算开孔处应力集中系数。

3.1. Neuber's RuleNeuber's Rule是一种常用的简化计算方法,适用于圆形孔洞的应力集中系数估算。

根据Neuber's Rule,对于轴向受拉的材料,开孔处应力集中系数与远离开孔处应力之比可以近似为2。

这种简化计算方法在工程实践中得到了广泛的应用,尤其适用于轴向拉伸载荷作用下的材料。

3.2. Peterson's MethodPeterson's Method是另一种常用的简化计算方法,适用于不同几何形状和加载情况下的应力集中系数估算。

根据Peterson's Method,可以通过查表或计算公式来估算特定几何形状的开孔处应力集中系数。

实验4孔边应力分布及应力集中系数的测定

实验四 静态多点应变测量——孔边应力分布及应力集中系数的测定一.实验目的1. 掌握静态多点应变测量的方法;2. 学习拟订实验加载方案;3. 学习数据处理及回归分析方法;4. 测定孔边应力分布及应力集中系数。

二.实验设备和器材1. 已贴片的带孔板状拉伸试件;2. DH3818静态电阻应变仪及电脑;3. 万能材料试验机;4. 游标卡尺;三.实验方法和步骤1. 加载方案的制订(a ) 测量试件圆孔处的试件宽度、厚度及圆孔的直径;(b ) 测量每片应变计的贴片位置到试件边缘的距离;(c ) 实验时分四级加载,所加最大载荷不能超过材料的屈服强度,最大载荷P max =A ×σs ×80%/K ,其中A=(b-d)t ,σs =235MPa 为材料的屈服强度,K 为估计的孔边应力集中系数,可以按2.4选取。

初载荷P 0=选用量程×10%。

每级载荷的增量为: 40max P P P -=∆ 以计算结果取整为准。

例:b=60.00mm ,d=20.00mm ,t=6.00mm,σs =235MPa,则A=(b-d)t=(60-20)×6.00=240.00mm 2,P max =A ×σs ×80%/K=240.00×235×0.8/2.4=18.8kN,试验机的选用量程为60kN ,初载荷P 0=选用量程×10%=6kN, 每级载荷的大小为: kN P P P 2.3468.1840max =-=-=∆ 则每级载荷的增量为3kN 。

2. 依次将每片电阻应变计接入DH3818应变仪的AB 桥臂,在公共补偿桥路的BC桥臂中接入1片温度补偿应变计(可在另一已贴片的试件中选择1片)。

3. 按实验三操作DH3818应变仪的方法将应变仪调平衡。

4. 按拟订的加载方案逐级加载,在载荷状态栏中输入载荷值并采集数据,将数据转换为EXCEL 文本形式并保存,然后卸载到零。

ANSYS上机算例孔板应力集中问题

添加单元 类型

图4-9 单元类型库对话框

图4-8 单元类型对话框

由于12.0版本后对单元类型进行了合并,之前的很多 单元类型在12.0以后在添加页面不见了,但是可以用 命令流的形式调用。格式如下:

ET,1,82

在Element Types对话框中,如图4-10所示,单击Options,弹出如 图4-11所示对话框,设置K3选项栏为Plane strs w/thk,设置K5选 项栏为Nodal stress,设置K6选项栏为No extra output。表示单元 是应用于平面应力问题,且单元是有厚度的。

如图4-20所示对话框,在SIZE选项栏中填寸对话框

越小划分 的越细

运行Mesh>Mesh Tool, 弹出如图4-21所示对话框, 在Shape选项栏后面,选择 Tri和Free,单击Mesh.划分 网格,网格划分如图4-22 所示。

长方形上边

图4-24 拾取要施加载荷的边

(8)求解 运行Solution>Solve>Current LS,弹出如图4-26所示对话框。单 击OK按钮,开始计算,计算结束会弹出计算完毕对话框,单击Cl ose关闭对话框,计算完毕。

图4-25 施加载荷对话框

图4-26 求解当前步载荷对话框

(9)后处理 运行 General Postproc>Plot Results>Contour Plot> Nodal Solu,弹出如图4-27所示对话框,运行DOF Solution>Displacement vector sum和Stress>von Mises stress,分别显示长方形面板的位移云图和应力云图。 结果显示如图4-28和图4-29所示。

基于ANSYS+Workbench的理论应力集中系数的求法

带孔平板的等效应力最大值为 189.19MPa,如图 4 所示。

-3-

iL。

一}詈掌。虹

图 4 等效图应力云图

2.6 结果后处理

ANSYS Workbench 中采用应力线性化工具,可以将穿过截面的应力分解成常量应力(membrane 膜应力)和线性应力(bending 弯曲应力)。应力线性化工具使用由两个点定义的路径,如图 1 中截 面由路径相匹配的两个端点(点 N1 和点 N2)和 47 个中间点(通过自动线性插值)定义。点 N1 和 N2 通常设定在自由表面上。

-5-

一种有效途径。

4 参考文献

[1] Budynas−Nisbett.Shigley’s Mechanical Engineering Design·8th(M).McGraw−Hill Primis,2006 [2] 孙训方.材料力学(M).北京:高等教育出版社,2002,8 [3] 王勖成.有限单元法(M).北京:清华大学出版社,2003,7 [4] ANSYS Inc.ANSYS Help,2010

时,才能够使用该方法得出的应力集中系数。如果没有执行网格研究而沿着危险截面路径上网格数

量不足,那么不能使用该

K t

值,这样会导致

K t

偏小。

3 结论

通过本文的研究得出了一种使用 ANSYS Workbench 中应力线性化工具通过膜应力求出应力集中 系数的方法,该方法具有不受几何形状和实验数据缺少的限制,可以作为求解理论应力集中系数的

腱。。有上述计算结果,可得出圆孔处的理论应力集中系数为:

K t

=σ Biblioteka ax σm=188.81 79.417

= 2.38

[1]

根据查阅工程手册 的图表可知,该圆孔处的理论应力集中系数为 2.28 与计算结果很接近。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带孔平板的应力分布及应力集中系数的计算

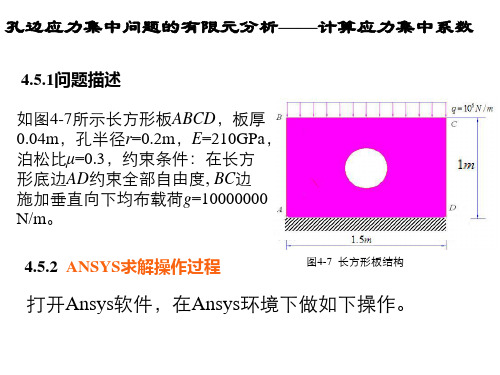

一、问题重述

计算带孔平板的应力分布及应力集中系数。

二、模型的建立与计算

在ANSYS中建立模型,材料的设置属性如下

分析类型为结构(structural),材料为线弹性(Linear Elastic),各向同性(Isotropic)。

弹性模量、泊松比的设定均按照题目要求设定,以N、cm为标

准单位,实常数设置中设板厚为1。

采用solid 4 node 42板单元,Element Behavior设置为Plane strs w/thk。

建立模型时先建立完整模型,分别用单元尺度为5cm左右的粗网格和单元尺度为2cm左右的细网格计算。

然后取四分之一模型计算比较精度,为了使粗细网格单元数与完整模型接近,

四分之一模型分别用单元尺度为2.5cm左右的粗网格和单元尺度为1cm左右的细网格计算。

(1) 完整模型的计算

①粗网格

单元网格的划分及约束荷载的施加如图(单元尺度为5cm)

约束施加时在模型左侧边界所有节点上只施加x方向的约束,即令U

X

=0,在

左下角节点上施加x、y两个方向的约束,即U

X =0、U

Y

=0。

荷载施加在右侧边界

上,大小为100。

对模型进行分析求解得到:

节点应力云图(最大值222.112)

单元应力云图(最大值256.408)

可看出在孔周围有应力集中现象,其余地方应力分布较为均匀,孔上部出现最大应力。

②细网格

单元网格的划分及约束荷载的施加如图(单元尺度为2cm)

约束及荷载的施加方法如前,对模型进行分析求解得到:

节点应力云图(最大值272.484)

单元应力云图(最大值285.695)

(2) 取1/4模型的计算

①粗网格

单元网格的划分及约束荷载的施加如图(单元尺度为2.5cm)

=0,在下约束施加时在模型左侧边界所有节点上只施加x方向的约束,即U

X

侧边界所有节点上只施加y方向的约束,即U

=0。

荷载施加在右侧边界上,大小

Y

为100。

对模型进行分析求解得到:

节点应力云图(最大值251.333)

单元应力云图(最大值268.888)②细网格

单元网格的划分及约束荷载的施加如图(单元尺度为1cm)

约束及荷载的施加方法如前,对模型进行分析求解得到:

节点应力云图(最大值290.478)

单元应力云图(最大值297.137)

(3) 计算结果比较

下面按照弹性力学理论求解带孔平板的应力集中系数。

(参考 曾攀.有限元分析及应用.清华大学出版社)

设在无限大薄板中有一个半径为0R 的圆孔,该无限大薄板在x 方向受有

0xx q σ=的均匀荷载如图

对于无限大板宽的孔边应力集中问题,基于以上平面极坐标下的三大类基本方程,可以得到以下弹性状态下的解析解:

222000002222400002422000221cos 2113221cos 21322sin 21132rr r r q R q R R r r r q R q R r r q R R r r θθθθσθσθττθ⎫

⎛⎫⎛⎫⎛⎫=-+--⎪

⎪ ⎪⎪⎝⎭⎝

⎭⎝⎭⎪⎪⎛⎫⎛⎫⎪

=+-+⎬ ⎪ ⎪⎝⎭⎝⎭⎪

⎪⎛⎫⎛⎫

⎪

==--+ ⎪⎪⎪⎝⎭⎝⎭⎭

具体地,在圆孔边沿y 轴上的环向应力θθσ为

240002413(90,)122R R r q r

r θθσθ⎛⎫

=︒=++ ⎪⎝⎭

最大的环向应力为

00(90,)3r R q θθσθ=︒==

从以上推导可知,对此类带孔平板应力集中系数的弹性力学精确解为3。

计算应力集中系数,对结果进行汇总,与弹性力学精确解进行比较如下:(应力集中系数采用节点应力云图数据/100计算)

结论:

此种以单元大小为基准划分网格的方式使得计算结果偏小。

模型计算时,单元划分的越精细,结果越精确。

计算报告中由于完整模型划分的单元数与四分之一模型划分的单元数接近,使得四分之一模型的计算精度较高,但也可看出利用对称性取完

整模型的四分之一计算也能得到较好的结果。