曲轴的圆角滚压工艺与疲劳强度

YC6108ZQ柴油机球铁曲轴疲劳强度及圆角滚压.

YC6108ZQ柴油机球铁曲轴疲劳强度及圆角滚压曲轴是发动机中最重要的零部件之一,工作过程中受力情况非常复杂,工作破坏形式主要是疲劳断裂与磨损,所以,对曲轴疲劳强度的研究是目前曲轴设计研究的一个重要课题。

国内外文献对滚压工艺研究报导明显不足,导致国内厂家滚压工艺参数只能靠经验确定,多数国内厂家依靠进口设备原有的工艺参数,制约了滚压技术的更好应用。

本文对YC6108ZQ柴油机球墨铸铁曲轴滚压工艺强化进行了研究,分析了滚压工艺参数对曲轴疲劳强度的影响规律,为本球铁曲轴工艺参数的改进和优化提供了参考。

本文分析了YC6108ZQ柴油机曲轴各工况下的受力状况;计算了曲轴在各转速下圆角处的不同应力状态;通过试验研究了曲轴材料,包括硬度、强度、延伸率等参数对曲轴疲劳强度的影响规律;研究了曲轴圆角滚压各参数及曲轴圆角结构对曲轴疲强度的影响规律;对曲轴进行了相关的疲劳试验研究;给出了不同滚压力下的疲劳强度极限;得出了YC6108ZQ柴油机球铁曲轴不同疲劳极限值对应的一条最佳残余应力线,以及最佳滚压力值。

本文通过疲劳强度分析和疲劳试验,得到了材料性质和滚压工艺参数对疲劳强度的影响规律,一些结论,如滚压力的提高可在一定范围内可提高曲轴的疲劳强度极限等对实际曲轴的滚压强化生产具有一定的指导意义。

同主题文章[1].各国球墨铸铁标准' [J]. 现代制造工程. 1982.(01)[2].田长浒,陈滌輝,戢家齐. 钒钛球墨铸铁性能试验报告' [J]. 四川大学学报(工程科学版). 1982.(02)[3].白金元. 球墨铸铁拉伸凹模' [J]. 模具工业. 1983.(01)[4].温永泉. 曲轴弯曲疲劳试验的新方法' [J]. 内燃机学报. 1988.(01)[5].罗庆燎. 多种牌号球墨铸铁的生产' [J]. 航空制造技术. 1987.(06)[6].王金廷. 球墨铸铁井管通过鉴定' [J]. 地下水. 1986.(02)[7].郭占哲. 用圆角滚压加工提高曲轴强度' [J]. 车用发动机. 1991.(03)[8].李满良,冯美斌. 圆角滚压球铁曲轴在柴油机中的应用研究' [J]. 汽车工艺与材料. 2002.(Z1)[9].田长浒. 钒钛球墨铸铁耐磨性能的试验研究' [J]. 机械. 1984.(02)[10].铸态QT50—5球墨铸铁科研成果通过省级鉴定' [J]. 华东交通大学学报. 1987.(01)【关键词相关文档搜索】:机械工程; 曲轴; 球墨铸铁; 圆角滚压; 滚压力; 疲劳强度【作者相关信息搜索】:上海交通大学;机械工程;田中旭;蔚兴建;。

圆角滚压残余压应力与曲轴疲劳强度的关系

圆角滚压残余压应力与曲轴疲劳强度的关系杨如松【摘要】通过对某发动机锻钢曲轴滚压工艺研究,测试分析了不同圆角滚压工艺条件下曲轴圆角表面残余压应力与弯曲疲劳极限弯矩的关系。

试验结果表明,圆角滚压对曲轴有显著强化效果,可使疲劳极限弯矩和安全系数显著提高,试验结果对曲轴设计开发中圆角滚压工艺的选择具有一定的参考价值。

%Through the study on the rolling technique of one engine crankshaft, the relationship of the crankshaft's round corner surface residual compressive stress and fatigue limit bending moment in different fillet rolling technique was analyzed. The test result showed that fillet rolling technique had obvious definite effect on the crankshaft performance, which is to increase the fatigue limit bending moment and safety factor. This study result had a certain reference value in choosing suit-able fillet rolling technique under the crankshaft design process.【期刊名称】《柴油机设计与制造》【年(卷),期】2016(022)003【总页数】6页(P41-45,56)【关键词】曲轴;圆角滚压;残余压应力;疲劳极限;弯矩;安全系数【作者】杨如松【作者单位】上海汽车集团有限公司乘用车公司,上海201804【正文语种】中文曲轴是发动机最重要的部件之一。

曲轴滚压力与疲劳强度分析

曲轴滚压力与疲劳强度分析作者:文/ 黄中顺蒲鹰邓玉婷来源:《时代汽车》 2020年第13期黄中顺蒲鹰邓玉婷桂林福达曲轴有限公司广西桂林市 541199摘要:曲轴是发动机的核心零部件,在发动机工作过程中它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。

曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。

因此要求曲轴有足够的强度和刚度,随着国内市场对小排量、增压发动机性能的要求不断提高,曲轴结构在轻量化的同时也要求具有较高的疲劳强度,而对强度影响最大的就是曲轴的强化方式及参数,因此,研究曲轴的滚压力与疲劳强度的关系是每个新型号曲轴开发过程中必不可少的一项工作。

关键词:曲轴滚压力疲劳强度Analysis of the Crankshaft Rolling Pressure and Fatigue StrengthHuang Zhongshun,Pu Ying,Deng YutingAbstract:The crankshaft is the core component of the engine. During the operation of the engine, it bears the force transmitted by the connecting rod and converts it into torque to output through the crankshaft and drive otheraccessories on the engine to work. The crankshaft is subjected to the centrifugal force of the rotating mass, the periodically changing gas inertia force and the reciprocating inertia force, so that the crank bearing is subjected to the bending and torsional load. Therefore, the crankshaft is required to have sufficient strength and rigidity. With the continuous improvement of the domestic market's requirements for small displacement and supercharged engine performance, the crankshaft structure is required to have high fatigue strength while being lightweight, which has the greatest impact on strength. It is the strengthening method and parameters of the crankshaft. Therefore, studying the relationship between the rolling pressure and fatigue strength of the crankshaft is an indispensable task in the development of each new type of crankshaft.Key words:crankshaft, rolling pressure, fatigue strength本文通过对我公司目前加工的一款小排量发动机曲轴采用不同滚压力进行试验,以验证滚压力对曲轴疲劳强度的影响,该款曲轴排量为1.0T,材料为球墨铸铁QT700-2。

曲轴圆角滚压工艺

,,,,,,,,,,,,,,,,,,,,,, ! 上接第 . / 页"

滚压被加工曲轴的连杆颈的 圆 角 # 调 整 油 缸 供 油 管 路 压 力可调节曲轴圆角滚压压力 " 从 而 可 控 制 曲 轴 圆 角 滚 压 变形量 # 主 轴 颈 的 圆 角 由 固 定 在 支 承 架 上 的 滚 压 头 滚 压 " 并作稳定支撑作用 " 防止 曲 轴 弯 曲 变 形 " 标 准 曲 轴 还起到滚压校正作用 # 通过多次试验 " 我们总结出 以 下 曲 轴 圆 角 滚 压 经 验 数据 * & "’ 滚压次数 ! 滚压次 数 较 少 时 " 达 不 到 应 有 的 塑 性变 形 % 次 数 过 多 时 " 容 易 破 坏 塑 性 变 形 带 # 在 生 产 中 " 以滚压 -%" , 圈为佳 # & #’ 滚压速度 (! 滚 压 速 度 过 快 " 容 易 引 起 较 大 的

!!!

0 " $ # 23 4 & ’ 5 ( 6

锻 !! 压

!!!!! !

曲轴圆角滚压工艺

扬动股份有限公司 ! ! 江苏 !! " ! 刘秋鹏 ! " " # #

!! 曲轴圆角滚压对曲轴提高疲劳强度有显著作用 " 曲轴 圆角滚压强化工艺已成为提高产品竞争力的重要手段# 常见的曲轴圆角滚压主要有以下三种类型 $ % "& 切线滚压 ! 切线滚压 就 是 在 精 磨 主 轴 颈 和 连 杆 颈时 用 砂 轮 磨 出 与 滚 轮 半 径 大 小 相 同 的 圆 角 % 偏差 见图 " & # 该方法易在轴颈 表 面 ! , **& 进行滚压 % J #, 和侧表面挤出一线凸台 " 需 在 后 续 工 序 中 进 行 磨 削 # 另 外 " 在轴颈感应淬火后进行 滚 压 " 容 易 引 起 很 大 的 弯 曲 变形 " 需进行滚压校直处理 # % #& 半精加工后滚压 ! 半 精 加 工 后 滚 压 就 是 在 曲 轴 精磨成形之前进行滚压强 化 " 这 样 可 避 免 滚 压 起 台 " 但 在后续工序中需将塑性变形 带 磨 去 一 部 分 " 这 就 大 大 削 弱了滚压强化效果 " 故目前很少采用 # % && 圆角沉割滚压 ! 即在 过 渡 圆 角 处 沉 割 出 与 滚 轮 半径大小相 同 的 圆 角 % 偏 差 #, ! , **& 进 行 滚 压 " 见 图" \# 圆角沉割滚压 消 除 了 以 上 两 种 滚 压 方 法 的 缺 陷 " 还可以使应力分散 # 目前国外 发 动 机 曲 轴 几 乎 全 部 采 用 圆角沉割滚压方法 # 能及正常使用 # 半精加工后滚 压 的 精 加 工 会 减 少 滚 压 层 的深度 " 严重影响曲轴的使 用 寿 命 " 导 致 柴 油 机 的 大 修 时间缩短 # 圆角沉割滚压虽然 避 免 了 上 述 两 种 滚 压 方 式 的缺陷 " 但对前道工序要求 较 高 " 必 须 有 专 用 的 精 密 机 床保证才能达到 " 资金投入 较 大 # 为 了 克 服 切 线 滚 压 及 半精加工后滚 压 存 在 的 缺 陷 " 同 时 又 不 增 加 资 金 投 入 " 我公司曲轴的圆角滚压采用 上 ’ 下 滚 压 头 夹 紧 后 进 行 圆 角滚压的方法 % " 曲 轴 滚 压 圆 角 为. 如图 # 所 示& + **" 将两只! " , ** 的 钢 球 嵌 进 纯 铜 衬 内 " 固 定 在 上 滚 压 头 上进行圆角滚压 " 下滚压头 为 嵌 进 两 只 ! " ’ ** 的 滚 柱 " 作为固定支承 #

曲轴圆角滚压工艺的介绍1

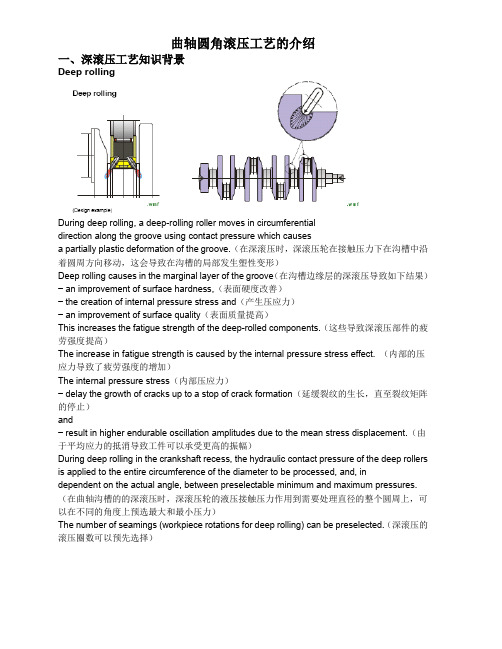

曲轴圆角滚压工艺的介绍一、深滚压工艺知识背景Deep rollingDuring deep rolling, a deep-rolling roller moves in circumferentialdirection along the groove using contact pressure which causesa partially plastic deformation of the groove.(在深滚压时,深滚压轮在接触压力下在沟槽中沿着圆周方向移动,这会导致在沟槽的局部发生塑性变形)Deep rolling causes in the marginal layer of the groove(在沟槽边缘层的深滚压导致如下结果)−an improvement of surface hardness,(表面硬度改善)−the creation of internal pressure stress and(产生压应力)−an improvement of surface quality(表面质量提高)This increases the fatigue strength of the deep-rolled components.(这些导致深滚压部件的疲劳强度提高)The increase in fatigue strength is caused by the internal pressure stress effect. (内部的压应力导致了疲劳强度的增加)The internal pressure stress(内部压应力)−delay the growth of cracks up to a stop of crack formation(延缓裂纹的生长,直至裂纹矩阵的停止)and−result in higher endurable oscillation amplitudes due to the mean stress displacement.(由于平均应力的抵消导致工件可以承受更高的振幅)During deep rolling in the crankshaft recess, the hydraulic contact pressure of the deep rollers is applied to the entire circumference of the diameter to be processed, and, independent on the actual angle, between preselectable minimum and maximum pressures.(在曲轴沟槽的的深滚压时,深滚压轮的液压接触压力作用到需要处理直径的整个圆周上,可以在不同的角度上预选最大和最小压力)The number of seamings (workpiece rotations for deep rolling) can be preselected.(深滚压的滚压圈数可以预先选择)Advantages of deep rolling crankshaft main and pin bearing fillet radii(曲轴主轴颈和连杆轴颈圆角滚压的好处)1. Maximum improvement of fatigue strength against other technologies.(和其他技术比较具有对疲劳强度最大的改善)2. Improvement of total indicator runout value after deep rolling by roll straightening.(滚压校直改善总的跳动示值)3. Greater round true errors do not influence the fatigue strength generated by deep rolling and roll straightening, but the machining time of the workpieces may differ.(较大的圆度误差不会影响到由滚压校直产生的疲劳强度,但是工价的加工时间可能会不同)4. Economic technology by:经济的工艺−low tool wear(低刀具磨损)−low energy consumption(低能量消耗)−small floor space(小的战地空间)−low noise level(低噪音)−low influence of temperature(小的环境影响)−clean technology without emission of the surrounding influencing ruinous material.(清洁的技术,不会泄漏对环境有破坏性的物质)5. High production safety(高的生产保险)−machine up time > 97 %(开动率大于97%)−reject rate < 0.05 %(剔除率小于0.05%)−quality controlled components 100 %(100%质量监控)−tool monitoring system(刀具监控系统)−rolling force monitoring system which guarantees that only correct deep rolled parts will be transferred to the next operation(滚压力监控系统,确保只有正确的深滚压工件会传送到下一工位)−on request each deep rolled part will be marked by stamping unit (每一个滚压合格的工件会打上标记)6. Cost saving by undercut design of fillet radii in finish grinding operations because bearing widths – except center thrust bearing - will be finished to tolerance by turn broaching or turn - turn broaching in previous operations. Further for finish grinding bearing diameter of crankshafts with T.I.R. < 0,12 mm lower grinding capacity will berequired.(因为轴颈的宽度,除了止推轴颈,会在前面的工序由车拉或车车拉完成,精磨工序就不用磨侧面和圆角,从而节约成本。

曲轴圆角滚压强化方式的基本原理

曲轴圆角滚压强化方式的基本原理

曲轴的圆角部位具有特殊性,所以很容易产生疲劳破坏,所以除了对圆角进行淬火外,我们还要采取另外一种强化方式-圆角滚压。

曲轴在发动机工作的过程中,会受到弯曲、扭转、拉压等交变应力的作用。

曲轴的圆角过渡处在曲轴中是相当薄弱的部位,尤其是连杆轴颈和主轴颈的过渡处,在生产过程中经过磨削加工后留下的刀痕处是最脆弱的地方,因此,我们要通过圆角滚压来增强圆角的强度。

图4.3.1-1曲轴圆角区域的显微硬度

曲轴的圆角滚压强化方法就是指在滚轮的压力作用下,在曲轴的连杆轴颈和主轴颈的过渡圆角处,形成一条滚压塑形变形带来达到强化圆角的效果的一种强化方式。

圆角滚压强化方法是提高曲轴的疲劳强度最行之有效的手段之一,它是实现曲轴生产过程中“以铁代钢”的关键工艺环节。

据统计资料显示,球墨铸铁曲轴材料的曲轴经过圆角滚压处理后,它的寿命可以提高百分之八十到百分之二百,钢制材料的曲轴经过圆角滚压处理后,它的寿命可以提高百分之七十到百分之一百五十。

由于圆角滚压强化工艺对生产技术要求较高,因此国内能实现曲轴圆角滚压工艺的厂家不多,而且采用的相关生产设备基本上都是从国外引进的,针对这一现象,我们进行了多项试验,以期设计出适合朝柴曲轴生产的方法。

过渡圆角对曲轴疲劳强度的影响

只要其具有 良好 的塑性变形 能 曲轴 的加工 过程 共 4 0多 道工 序 , 其 中有切 削 加 工 、 高频 淬 或材料所受应力不是严重集中时 , 则残余应力对静载 荷强度影 响很小 。但是 如果材料某 些条件 火、 清洗 、 动平衡及修 正 、 压键 、 加热 、 压入 齿轮 、 质量 中心孔测 定 、 力,

疲 劳 损 坏 可 以 降 到很 低 程 度 , 因此 可 以不 考 虑 油孔 处 的疲 劳

破 坏。

曲轴 的失效形式主要为典型 的疲 劳断裂 , 绝大多数 断裂在 中 间几个轴颈上 , 而且疲 劳裂纹 绝大 多数 萌生 于主轴颈 、 连 杆颈 轴

2 . 2 残余应 力 的产 生原 因

与曲柄的过渡圆角处 , 沿其呈 4 5 。 方 向扩展 因此提 高 曲轴 寿命 应 残余应 力的产生是 一个 由构建某 部分 变形 回复受 到 约束 而 从研究 曲轴疲劳强度人手 。

中图 分 类 号 : T U 6 0 7 文 献标 识 码 : A

1 概 述

曲轴是发动机中最主要的运动件 、 受力 件。其可靠性 的 高低

表 面越远 , 压应力越 小 , 达 到某 一距离 时 , 压应 力 为零 , 进 而转 为

曲轴圆角滚压加工的方法和作用

曲轴圆角滚压加工的方法和作用曲轴的强化,常用的有圆角滚压、喷丸、圆角淬火、氮化等,而圆角滚压工艺具有以下的优点:提升疲惫强度的幅度为30%-200%;加工成本低,可使用强度较低的材料;加工时间短(<3分钟/根);工艺简单;设备价格低。

该工艺已在国外广泛应用于汽车内燃机曲轴的制造,尤其在中小功率内燃机及轿车发动机曲轴上使用更加普遍。

典型切线滚压沉割圆角加工时滚轮与曲轴的位置关系,滚轮和曲轴分别绕自身轴线旋转并在圆角处对滚曲轴滚压显著提高曲轴疲劳强度的机理在于:①滚压后形成沿一定层深分布的残余压缩预应力,曲轴滚压强化本质上属于一种预应力强化手段,滚轮在滚压力的作用下,使金属表层产生塑性变形,并产生长久的残余压应力,这种残余压应力可以抵消部分在交变弯曲力矩作用下的拉应力和冲击力,部分或全部消除拉应力,使疲劳强度大幅度提高,一般认为残余压缩预应力是曲轴强度提高的主要原因;·②表层形貌的改变和表层材料的硬化,由于滚轮以较大的滚压力作用在曲轴圆角表面,使表面微观不平度减小,降低圆角粗糙度,减小金属表面的应力集中,使裂纹萌生时的疲劳寿命大大地增加,从而达到提高零件疲劳强度的目的。

另外,滚压后表面微观组织结构发生了变化,如组织硬化、位错密度提高等,从而提高了防疲劳裂纹扩展的能力,使其扩展速率下降。

特别是对于球铁曲轴,由于磨削后在轴颈表面形成铁素体毛刺,这些毛刺用其他加工方法很难完全消除,使轴瓦磨损加大。

而滚压时支撑轮辗过轴颈表面,将毛刺压入轴颈表面,有利于提高轴瓦的寿命,这是球墨铸铁曲轴尤其适合滚压强化的主要原因。

上述分析表明,曲轴滚压强化效果的改善需要从两个方面考虑,即合理控制滚压载荷以获得数值大小适中、分布合理的滚压残余压应力;合理设计并选择滚压运动及结构参数以改善被滚压表面的形貌、消除微观裂纹。

2怎样更好的运用曲轴连杆轴机体、曲轴连杆机构是发动机的主要部分,是发动机产生动力和输出动力的机构,可使活塞的直线往复运动转变为旋转运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

,圆角未经滚压强化时的弯曲疲劳极限

应力 " = $# 4 !/$ ? > 22! ,据此可以估算出上述三种 滚压工艺方案的强化效果 ! " 分别为: 切线滚压 ! "$ 4 ( /1$ = !/$) > !/$’$!,0 半精磨滚压 ! "! 4 ( %!# = !/$) > !/$’$"10 沉割滚压 ! "’ 4 ( 1$’ = !/$) > !/$’$,"0 即沉割滚压的强化效果优于切线滚压和半精磨滚 ・!"・

效果显著等优点。 以球铁曲轴为例 E $ F , 圆角滚压可使 远高于目前现有的 其弯曲疲劳极限提高 G#H 以上, 其他强化方式,因而使它在汽车发动机曲轴中的应 用日益广泛。据统计,国外圆角滚压的发动机曲轴 在整个曲轴中所占的比例已从 I# 年代的 J#H 提高 到现在的 G#H 左右, 而轿车发动机曲轴则基本上都 是采用圆角滚压工艺进行强化。因此,曲轴圆角滚 压技术已成为发展汽车工业,尤其是轿车工业必不 可少的关键技术之一。 本文介绍某发动机球铁曲轴滚压工艺试验中, 不同的滚压工艺方案对曲轴弯曲疲劳强度的影 响。

《 汽车科技》!##$ 年第 % 期 "& $& $ 沉割的影响 曲轴的轴颈沉割后, 由于沉割槽的半径( 本试验 中为 !& / 22) 要小于原轴颈圆角半径 ( 本试验中为 ,且沉割槽有一定的深度 ( 一般为 ’& # ; ’& / 22) ) 使轴颈直径和曲拐的重迭度减小。 #& ! ; #& ’ 22 , 因此, 沉割后曲轴的结构强度将下降, 这一点从沉割 与未沉割两种试件的圆角应变数据可以清楚地反映 出来。在这里采用了单位弯矩在试件连杆轴颈圆角 最大应力点处所产生的应变平均值 !# 来表征曲轴 的结构强度, 不难理解, 曲轴的结构强 !# 的值越大, 度就越低。 试验测得轴颈未沉割和沉割试件的 !# 值分别 据此可以 为 $& %," < $# = % > ?2 和 !& $/! < $# = % > ?2, 算出沉割后轴颈圆角应变 ( 应力) 上升了约 !,0 , 即 沉割使曲轴的弯曲结构强度下降了约 !,0 , 但这种 下降却从圆角滚压中得到了补偿。由前述疲劳试验 结果可知,切线滚压试件连杆轴颈圆角的弯曲疲劳 极限应力为 /1’ ? > 22! , 沉割后则为 1$’ ? > 22! , 即 沉割滚压后圆角处材料的承载能力较非沉割滚压高 约 !"0 。产生这一现象的原因, 是由于沉割后轴颈 圆角半径减小, 有利于形成滚压残余压应力集中, 使 所产生的残余压应力高于非沉割滚压,从而有效地 补偿了沉割引起的结构强度下降。 "& $& ! 磨削的影响 对于半精磨后滚压的工艺, 一般认为, 由于其后 的精磨中磨掉了部分滚压强化层,将会对其疲劳强 度产生不利影响。 但本次试验得出, 半精磨后滚压试 件的疲劳极限略高于切线滚压和沉割滚压。这一结 果表明, 只要适当调整滚压工艺参数, 并将精磨余量 和曲轴的弯曲变形控制在一合适的范围,则由于滚 压所产生的强化层较深 ( 一般可达 ! 22 以上) ,精 磨将不会明显降低零件的疲劳强度。 综上所述, 从曲轴的弯曲疲劳强度角度看, 切线 滚压、半精磨后滚压和沉割滚压这三种工艺方案都 是可行的。 "& ! 强化效果评估 为在评估中排除结构因素的影响,这里采用了 轴颈圆角弯曲疲劳极限应力作为估算依据。已有的 试验得出

角滚压批量生产。 XY—$ 滚压机包括滚压执行机构、 液压系统和控制系统。液压工艺参数可通过机内的 旋钮方便地进行预置。机床能够自动完成一个轴颈 两侧圆角的滚压全过程,包括工件的转动、滚压力 上升、 保持、 下降、 停机、 松开和润滑系统的开、 闭等 操作。为了使所开发出的滚压工艺能很好地与当前 国内汽车、内燃机行业的曲轴加工水平相适应,试 验中采用了三种典型工艺方案,其主要工艺流程如 下: 切线滚压:粗加工 &轴颈感应淬火、回火&精 磨& 滚压&滚压校直 &抛光。 精加工后滚压:粗加工&轴颈感应淬火、回火 ・!"・

球墨铸铁, 铸态。基体金相组织为 IJH M GJH 珠光 体,其余为分布在石墨周围的铁素体,基体硬度为 !#I M !JJ NO。 试件是从试验曲轴上截取的单拐,每根曲轴取 “ 、 、 第 !、 编号相应为 “ (、 % 曲拐 " 个样件, ) !” ) (”

作者简介: 男, 西安交通大学硕士研究生毕业, 东风汽车 冯美斌 & $’(’ ) * , 公司副总工艺师, 高级工程师, 东风公司和湖北省有突出贡献专家, 主要从事汽车材料和零部件强度及强化技术研究。

()* +,%-. /0120) 3%&04#5&6$ 7288)$ %,88201 7&$219) #$%)01$5

$

概述

曲轴圆角滚压强化具有成本低、效率高和强化

和 “ 。在若干试件连杆轴颈两侧圆角或沉割槽 ) %” 贴 最大应力处各贴有一片 $ P $88! 大小的应变片, 片方向平行于曲轴轴线,以测定试件在动载下的弯 曲应力。应变信号经一台 QRS —%N 型静动态应变 仪放大后,用 Q+—’"# 型数字电压表读取,其分辨 率为 #K $8T。圆角应力 ! 则根据测得的应变 " 按 下式计算:

式中 ! 为曲轴材料弹性模量取 ! U $K %’ P $#J V W 88!; # 为泊松比取 # U #K !G%。 !K ! 滚压工艺试验 曲轴滚压在自行研制的 XY — $ 通用型曲轴圆 角滚压装置上进行,它适用于中小发动机曲轴的圆

!

!K $

试件与试验方法

试件 试验曲轴为试制的成品曲轴, 材料为 L+I##—!

《 汽车科技》!##$ 年第 % 期 压, 而后两者的效果可视为相当。 &’ ( 安全系数估算 根据最近发布的汽车行业新标准 )* + ,%(- . 内燃机曲轴弯曲疲劳强度试验方法标准 》 中 !### 《 规定的发动机曲轴名义工作弯矩的计算方法, 取该 发动机最高爆发压力为 /’ /( 012 ,利用该曲轴的 有关结构参数可计算出其名义工作弯矩为 ! . $ 3 /4# 56 ,于是可以估算出各滚压工艺方案试件在 不同存活率 " 时的安全系数 # $ 如下:

*’+ຫໍສະໝຸດ ’试验结果三种工艺试件的弯曲疲劳试验结果见表 $。测

误差小 得的每一组疲劳极限均满足置信度为 3#0 、 于 /0 的要求。

"

"& $

分析与讨论

不同滚压工艺方案的可行性探讨 为考察成品切线滚压、半精磨后滚压和沉割滚

压等不同滚压工艺方案对曲轴弯曲疲劳强度的影 响, 在显著性水平 ! 4 $#0 的条件下, 先用 5 检验判 别各组数据的方差是否相同, 再根据 5 检验的结果, 用 6 检验 7 方差相差 8 或 69检验 7 方差不等) 来检查各 种工艺下疲劳极限之间的差异是否显著。检验结果 如以切线滚压的疲劳强度为基准, 则不难看 见表 !。 出, 无论是疲劳强度均值还是分散性, 切线滚压与沉 割滚压之间无显著性差异 : 但同半精磨后滚压的数 据存在显著性差异。下面从已有的试验数据出发, 对上述现象作进一步分析。

( ! $

"-8 ( 56,所测得的 ! . $ 均满足置信度为 4#7 ,误 差小于 "7 的要求。 ( !)由上述数据估算出的各组试件在存活率为 44’ 47 时 的 弯 曲 安 全 系 数 分 别 为 $’ 4&、 $’ /- 和 $’ /!,这一结果表明它们在疲劳可靠性方面无显著 差异 9 且具有很高的可靠性, 因而这三种滚压工艺方 案都是可行的。 ( 本试验的球铁曲轴的沉割滚压强化效果( 使 () 轴颈圆角弯曲疲劳极限应力提高的幅度)约为 $/&7 ,优于切线滚压的 $!/7 和半精磨后滚压的 从而有效地补偿了沉割造成的曲轴弯曲疲劳 $&-7 , 强度下降( 约下降 !/7 ) 。 参考文献

, :2;6<=>?, 0 @ 02A2;BC;28 D;EBF>;?BFGF> <H I=J;GAB KE<F H<E *E2FLC?2H; MNNAGJ2;G<FC8 MOD ,E2FC2J;G<FC9 $4/&9 4!8 徐家炽, 冯美斌, 徐卫等 8 I*—$ 电动谐振式曲轴疲劳试 ( 验装置的研制 8 内燃机工程, $44$ , !) 8 冯美斌, 王小培 8 %$## 型发动机曲轴强度的试验评估 8 ( 汽车技术, $44! , 4) 8

工艺・材料 &半精磨& 滚压&滚压校直 &精磨 &抛光。 沉割滚压: 粗加工&切沉割槽 &轴颈感应淬火、 回火 &滚压 &滚压校直&磨轴颈、 端面&抛光。 !& ’ 疲劳试验 曲轴弯曲疲劳试验在 () — $ 电动谐振式疲劳 载荷为对称的正弦波, 加载频率 试验装置 * ! + 上进行, 约 ,! -.。试验前对系统的载荷进行了标定, 标定后 在所使用的载荷范围内,弯矩的相对误差不大于 同时根 $& /0 。用升降法测定试件的疲劳极限弯矩, 据测得的圆角应力值估算试件圆角的疲劳极限应 力。 试验的循环基数为 $#1 。 定义系统的共振频率下 降 $ -. 为试件失效, 相应的裂纹长度约 ’# 22。

"

结束语

( $)试验测得采用切线滚压、半精磨后滚压和 沉割滚压三种方案滚压的试件弯曲疲劳极限和标准 差分别为: ! . $ 3 $ /"# 56, &# . $ 3 &$8 $ 56; !.$ 3 ! ### 56,&# . $ 3 $#" 56;! . $ 3 $ /## 56,&# . $ 3 上列各式中 % 为标准差修正系数, 当 # 3 % 时,% 3 这三种滚压工艺 $’ #"$。从上述估算结果可以看出, 方案的试件, 44’ 47 存活率下的安全系数基本相等, 再次表明了它们在疲劳可靠性方面无明显差异 8 &’ & 三种工艺方案的评述 上述三种工艺方案可根据实际情况选用,现对 它们的特点简要叙述如下。 ( 切线滚压是利用曲轴的成品进行, 它既不需 $) 要改变曲轴的结构尺寸,也不影响曲轴的原有加工 工艺流程, 因此便于在生产中实行。 在切线滚压中发现,有的轴颈圆角附近滚压后 在轴颈上出现了挤出脊, 一般为几丝, 个别的可达十 几丝。在对滚轮的结构进行修改并提高圆角加工精 度后,这种现象大大减轻。对于少数轴颈圆角处产 生的挤出脊,抛光前需要人工采用砂带将它们磨 平。除这一缺点外, 切线滚压因采用成品工件, 对主 轴颈径向跳动要求高, 使滚压校直的效率降低, 所以 它难以满足大批量生产的要求,仅适用于可行性试 验和前期小批量生产与装机。 ( 采用半精磨后滚压这一技术方案时, 由于滚 !) 压后再进行精磨,因此它对滚压变形控制的要求较 宽松, 且不需要人工处理圆角附近的挤出脊问题, 生