第6章 变形抗力

6 金属塑性变形与流动问题

附加应力定律:任何塑性变形物体内部,在变形过程中均

有自相平衡的附加应力。

6. 2. 2 变形条件对金属塑性的影响

一、变形温度

碳钢的塑性随温度变化图

就大部分金属来言,其总的趋势是:随着温 度的升高,塑性增加,但是这种增加并非简单的 线性上升。

2.变形速度

塑 性

Ⅰ Ⅱ

变形速度,1/秒 图5-18 变形速度对塑性的影响

3.变形程度

冷变形时,变形程度越大,塑性越低;热变 形时,变形程度越大,塑性越高。

变形过程中,物体各质点将 向着阻力最小的方向移动。即 做最少的功,走最短的路。

图3-1 开式模锻的金属流动

图3-2 最小周边法则

拔长效率较低,主 要用于修正尺寸

拔长效率较高

6. 2 影响金属塑性、塑性变形和流动的 因素

6. 6. 6. 6. 6. 6. 6. 6. 2. 2. 2. 2. 2. 2. 2. 2. 1 2 3 4 5 6 7 8 塑性、塑性指标和塑性图 变形条件对金属塑性的影响 其他因素对塑性的影响 提高金属塑性的途径 摩擦对金属塑性变形和流动的影响 工具形状对金属塑性变形和流动的影响 金属各部分之间关系对塑性变形和流动的影响 金属本身性质不均匀对塑性变形和流动的影响

三、残余应力

定义:引起应力的外因去除后在物体内仍残存的应力。 特点:残余应力是弹性应力,它不超过材料的屈服极限。 分类: (1)第一类残余应力:存在于变形体各大区之间; (2)第二类残余应力:存在于各晶粒之间; (3)第三类残余应力:存在于晶粒内部。 残余应力产生的原因: (1)塑性变形不均匀。残余应力的符号与引起该残余应力 的塑性应变符号相反。 (2)温度不均匀(加热/冷却不均匀)引起的热应力。 (3)相变过程引起的组织应力。

变形抗力概念及测定方法课件

在材料科学中的应用

金属材料 高分子材料

在工程结构中的应用

桥梁和建筑结构

在桥梁和建筑结构的稳定性分析中,变形抗力是评估结构承载能力和安全性的重要参数,通过分析结构在不同受 力状态下的变形抗力,可以确保结构的稳定性和安全性。

机械装备

在机械装备中,如机床、发动机等,变形抗力对设备的性能和使用寿命具有重要影响,通过优化材料的变形抗力 可以提高设备的稳定性和可靠性。

具体操作时,将试样放置在试验机上,施加逐渐增大的外力,记录试样在不同外 力下的变形情况,绘制应力-应变曲线,从而确定材料的变形抗力。

间接测定法

综合测定法

材料的种类和状态

金属材料

金属材料的变形抗力与其种类、纯度、 晶粒大小、热处理状态等有关。例如, 不锈钢、钛合金等高强度合金的变形 抗力较大。非金属材料Fra bibliotek复合材料

由两种或多种材料组成,其变形抗力 取决于各组成材料的性质、比例以及 复合方式。

如塑料、橡胶等非金属材料的变形抗 力受其化学结构、分子量、添加剂等 因素影响。

温度和湿度

温度 湿度

应变速率

应变速率

动态加载

在动态加载条件下,由于惯性效应和 应力波传播的影响,材料的变形抗力 可能会表现出不同的规律。

• 变形抗力基本概念 • 变形抗力的测定方法 • 变形抗力的影响因素 • 变形抗力的应用 • 变形抗力的研究进展

变形抗力的定义 01 02

变形抗力的物理意义

变形抗力的大小决定了材料在受力过 程中是否容易发生屈服、断裂等现象。

变形抗力与材料性质的关系

直接测定法

直接测定法是通过直接对材料施加外力,观察其变形程度和承载能力来测定变形 抗力。这种方法简单直观,适用于各种材料和不同形状的试样。

第6章材料的塑性变形

§6.2.2 孪生

晶体塑性变形的另一种常见方式。

指在切应力作用下,晶体的一部分沿一定的晶面(孪生面)和一定的 晶向(孪生方向)相对于另一部分发生均匀切变的过程。

27

§6.4.2 多相合金的塑性变形

塑性变形取决于:

①基体相性质

②第二相的性质、形状、大小、数量和分布等 ——在塑性变形中往往起着决定性作用

常按第二相的尺度大小将其分为两大类: 聚合型:第二相尺寸与基体相尺度属同一数量级,如图1所示; 弥散型:第二相尺寸非常细小,并且弥散分布于基体相中,如图2所示。

①位错运动的阻力首先来自于点阵阻力,派尔斯(Peierls)和纳巴罗( Nabarro)首先估算了这个力,所以又称为派-纳力(P-N力),它相当于简单立 方晶体中刃型位错运动所需要的临界分切应力:

式中:d为滑移面的面间距,b为滑移方向上的点阵间距,ν为泊松比。 采用上式,我们可以简单推算晶体的切变强度,对于简单立方结构,存在d = b,对 金属,取ν =0.3,可得τP-N=3.6×10-4G,比刚性模型理论计算值(约G/30)小得多, 接近临界分切应力实验值。

图1 聚合型合金组织-Al青铜

图2 弥散型第二相合金组织-铁黄铜

§6.4.2 多相合金的塑性变形

(1)聚合型两相合金的塑性变形

对聚合型两相合金而言,如果两个相都具有塑性,则合金变形阻力决定 于两相的体积分数。

σ m = f1σ 1 + f2σ 2

ε m = f1ε 1 + f2ε 2

上式f1、f2分别为两个相的体积分数,σ 1、σ 2分别为两个相在此应变时

机械制造基础教学课件庄佃霞崔朝英第六章习题答案

思考题与习题1.锻压生产有何特点?试举例说明它的应用。

答:(1)改善金属组织,提高金属的力学性能金属经过锻压可使其晶粒细化,使铸件中的气孔、微裂纹、缩松压合,提高组织的致密度;锻压还可形成金属的纤维方向,使其合理分布,提高零件的力学性能。

(2)适用范围广,生产效率高锻压产品适用范围广泛,模锻和冲压加工有较高的生产率。

(3)节省材料,减少切削加工工时锻压件的力学性能比铸件高,可相对减少零件的截面尺寸,减轻零件的重量。

此外,一些锻压加工的新工艺(如精密模锻)可以生产出尺寸精度和表面粗糙度接近或达到成品零件的要求,可做到少切削或无切削。

锻压的缺点是难以获得形状复杂的零件。

锻压主要用于加工金属制件,也可用于加工某些非金属,如工程塑料、橡胶、陶瓷坯、砖坯以及复合材料的成形等。

2.金属塑性变形分哪几类?它们之间有何区别?答:金属塑性变形根据温度不同分为冷变形和热变形两种。

冷、热变形的界限是再结晶温度,在再结晶温度以下的变形是冷变形,此时的变形只有加工硬化现象无再结晶现象,因此随着变形的进行,变形抗力增高、塑性降低,最终将导致金属破裂。

所以,变形量不宜过大。

冷变形具有尺寸精度高,表面质量好,生产率高,强度、硬度高等优点。

热变形是再结晶温度以上的变形,在热变形过程中既产生加工硬化,又有再结晶现象,且加工硬化现象被随之而来的再结晶所消除,热变形后的组织是再结晶后的组织,具有良好的塑性,较低的变形抗力。

因此,金属的锻压加工主要采用热变形来进行。

但热变形的生产率和锻件尺寸精度低,表面质量和劳动条件差,需配备相应的加热设备。

3.什么是加工硬化?它在生产中有什么实用意义?答:金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象,称为加工硬化,又称冷作硬化。

它标志金属抗塑性变形能力的增强。

加工硬化在生产中的作用是:①经过冷拉、滚压和喷丸等工艺,能显著提高金属材料、零件和构件的表面强度;②零件受力后,某些部位局部应力常超过材料的屈服极限,引起塑性变形,由于加工硬化限制了塑性变形的继续发展,可提高零件和构件的安全度;③金属零件或构件在冲压时,其塑性变形处伴随着强化,使变形转移到其周围未加工硬化部分。

材料科学基础第六章1

• 面心立方金属的的孪晶面为(111),它与 (110)的交割线为[112],此方向即为孪晶方 向。

• 以(110)为纸面作图(b)可以看出:晶体变形 后,变形区域作均匀切变,每层(111)都相 对与其相邻晶面沿[112]方向位移了d112/3。 表明孪生时每层晶面的位错是借一个不全 位错的移动造成的,在本例中,b=a[112]/6。

• 应力达到σb后,材料均匀变形结束, σb叫材料的 抗拉强度(tensile strength ),是材料极限承载能 力的标志。

• 4 应力达到σb时,材料开始发生不均匀变形,形 成颈缩。应力随之迅速下降,达到σk时材料短裂。 σk叫条件断裂强度 (rupture strength ) 。

• 断裂后的试样残余变形量Δl=(lk-l0)与原始长 度l0的百分比称为延伸率δ(percentage of elongtation ) :

• 本章主要讨论金属材料的变形方式和塑性 变形机制,简单介绍陶瓷和高分子材料的 变形特点。

• 6.1 金属的应力-应变曲线 • 6.1.1 工程应力-应变曲线(以低碳钢为例) • 1 当应力低于σe时,应力与应变成正比:

σ=Eε • E称为弹性模量, • 表示材料的刚性。 • 此应力范围内撤 • 去应力则变形完 • 全消失,称为弹 • 性变形。

• τk=σsm 或:σs=τk/m

(6-7)

• m称为取向因子或斯密特(Schmid)因子。

m越大,分切应力越大,越有利于滑移。

• 当滑移面法线、滑移方向和外力轴处于同 一平面且φ=45º时,

• m=cosφcos(90º-φ)=sin2φ/2=0.5。

• 此时m值最大,σs最小,最有利于滑移, 称为软取向;外力与滑移面平行(φ=90º)或 垂直(φ=0)时,σs,晶体不能滑移,此种 取向称为硬取向。

变形抗力和屈服强度的关系

变形抗力和屈服强度的关系

变形抗力和屈服强度是材料力学中常用的两个指标,它们之间存在一定的关系。

变形抗力是指材料在受到外力作用下,开始发生塑性变形时所承受的最大应力。

在材料的应力-应变曲线上,变形抗力对应的应变点称为屈服点。

屈服点之前,材料呈现线性弹性的变形特性,屈服点之后,材料呈现非线性的塑性变形特性。

屈服强度是指材料在受到外力作用下,开始发生塑性变形时所承受的应力值。

它可以用应力-应变曲线上的屈服点处的应力值来表示。

变形抗力和屈服强度之间的关系可以用以下公式表示:

变形抗力 = 屈服强度×截面积

其中,截面积是指材料在受力时所受到的横截面积。

这个公式说明了,变形抗力和屈服强度之间存在着一定的比例关系。

如果材料的屈服强度越高,那么在相同的截面积下,它的变形抗力也会相应地变高。

总之,变形抗力和屈服强度是材料力学中非常重要的指标,它们之间的关系可以帮助我们更好地了解材料的力学性质。

- 1 -。

金属材料与热处理第六章答案

1 滑移与孪生的区别及它们在塑性变形过程中的作用。

答:滑移与孪生的区别:(1)滑移是晶体两部分发生相对滑动,不改变晶体位向,孪生是晶体一部分相对另一部分发生均匀切变,发生位向的改变,孪生面两侧原子呈镜面对称。

(2)滑移面上的原子移动的距离是原子间距的整数倍,而孪生方向移动的原子不是原子间距的整数倍。

(3)滑移是个缓慢的过程,孪生产生速度极快。

(4)滑移是在晶体内各晶粒内部产生不均匀,而孪生在整个孪生区内部都是均匀的切变。

作用:晶体产生塑性变形过程主要依靠滑移机制来完成的;孪生所需的临界应力要高很多,对塑性变形的贡献比滑移小得多,但孪生改变了部分晶体的空间取向,使原来处于不利取向的滑移系转变为新的有利取向,激发晶体滑移。

2面心立方、体心立方、密排六方金属的主要塑性变形方式是什么?温度、变形速度对其有何影响?铝、铁、鎂中哪种金属的塑性最好?哪种最差?答:面心立方、体心立方有较多的滑移系,塑性变形以滑移为主,而密排六方金属对称性低,滑移系少,塑性变形方式主要是孪生。

变形温度越高,滑移越容易,孪生产生的几率越小,反之变形温度越高,滑移越困难,产生孪晶的几率越大。

变形速度越大,滑移常来不及产生足够大的变形,因此导致切应力增大,产生孪晶的几率也增大。

铝为面心立方结构、铁为体心立方结构、镁为密排六方结构,因此铝的塑性最好,镁的塑性最差。

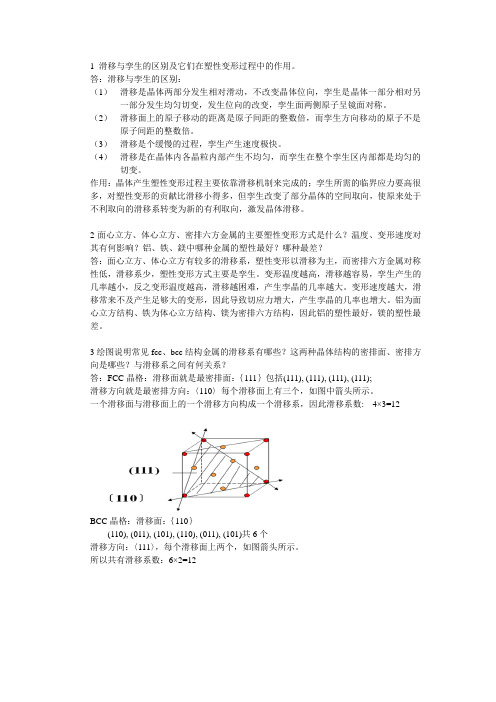

3绘图说明常见fcc、bcc结构金属的滑移系有哪些?这两种晶体结构的密排面、密排方向是哪些?与滑移系之间有何关系?答:FCC晶格:滑移面就是最密排面:{111}包括(111), (111), (111), (111);滑移方向就是最密排方向:〈110〉每个滑移面上有三个,如图中箭头所示。

一个滑移面与滑移面上的一个滑移方向构成一个滑移系,因此滑移系数: 4×3=12BCC晶格:滑移面:{110}(110), (011), (101), (110), (011), (101)共6个滑移方向:〈111〉,每个滑移面上两个,如图箭头所示。

第6章超塑性及超塑变形机理

第6章 超塑性及超塑变形机理6.1 超塑性的概念6.1.1 超塑性及其宏观变形特点关于超塑性的概念,目前尚未有一个严格确切的描述。

通常以为超塑性是指材料在拉伸条件下,表现出异样高的伸长率而不产生缩颈与断裂现象。

当伸长率≥δ100%时,即可称为超塑性。

事实上,有的超塑材料其伸长率可达到百分之几百,乃至达到百分之几千,如在超塑拉伸条件下Sn-Bi 共晶合金可取得1950%的伸长率,Zn-AI 共晶合金的伸长率可达3200%以上。

也有人用应变速度灵敏性指数m 值来概念超塑性,当材料的m 值大于0.3时,材料即具有超塑性。

超塑性的产生第一取决于材料的内在条件,如化学成份、晶体结构、显微组织(包括晶粒大小、形状及散布等)及是不是具有固态相变(包括同素异晶转变,有序-无序转变及固溶-脱溶转变等)能力。

在上述内在条件知足必然要求的情形下,在适当的外在条件(通常指变形条件)下将会产生超塑性。

金属材料在超塑性状态下的宏观变形特点,可用大变形、小应力、无缩颈、易成形等来描述。

1) 大变形 超塑性材料在单向拉伸时伸长率占极高,目前已有占达8000%以上的报导。

超塑性材料塑性变形的稳固性、均匀性要比一般材料好得多,这就使材料成形性能大为改善,能够使许多形状复杂,难以成形构件的一次成形变成可能。

2) 小应力 材料在超塑性变形进程中的变形抗力很小,它往往具有粘性或半粘性流动的特点,在最正确超塑变形条件下,超塑流变应力σ一般是常规变形的几分之一乃至几十分之一。

例如,Zn-22%Al 合金在超塑变形时的流动应力不超过2MPa ,钛合金板料超塑成形时,其流动应力也只有几十兆帕乃至几兆帕。

3) 无缩颈 一样具有必然塑性变形能力的材料在拉伸变形进程中,当显现初期缩颈后,由于应力集中效应使缩颈继续进展,致使提早断裂。

超塑性材料的塑性流变类似于粘性流动,没有(或很小)应变硬化效应,但对变形速度灵敏,有所谓“应变速度硬化效应”,即变形速度增加时,材料的变形抗力增大(强化)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.1 基本概念及测定方法

金属的塑性变形抗力是指金属在一定的变形条 件下进行塑性变形时于单位横截面积上抵抗此 变形的力。 为排除复杂应力状态的影响,变形抗力通常用 单向应力状态(单向拉伸、单向压缩)下所测 定的流动应力来度量。有的书称此应力为真实 变形抗力。

实际塑性加工时,如轧制、锻压、挤压、拉拔等,多数是 在三向或两向应力状态下进行的。因此,对同一种加工金 属材料,在主作用力方向上的单位变形力在数值上一般要 比单向应力状态下所测定的变形抗力为大。

随着温度的升高,硬化减小的总效应决定于以下 方面:

回复和再结晶的软化作用; 随温度的升高,新的塑性变形机制的参与作用; 剪切机制(基本塑性变形机制)特性的改变。

图6-2 低碳钢在不同温度下 的拉伸曲线

图6-3 镉与锌的真应力曲线

拉伸试样结果表明,变形抗力随温度的 变化有两种情况。一类金属(如铜)是 随温度的升高,变形抗力指标下降;另 一类金属是,例如钢,其变形抗力随温 度的变化比较复杂。从图中6-2中看出, 加热至100℃时,屈服延伸减小,与其 相应的应力也减小。在400℃附近屈服 延伸消失。

? Є

ln l l0

ln l0 l

l0

3)找出断裂时的真实应力YK及其对应的对数应变 K

YK

PK AK

ЄK

ln

lK l0

金属塑性变形真实应力-对数应 变曲线的确定

在Y 平面上确定出Y 曲线

Y

均匀变形

存在颈缩

o

Є

图1 真实应力-对数应变曲线

真实应力-对数应变曲线与标称 应力-对数应变曲线的比较

变形程度的影响

变形程度对变形抗力的影响,除其本身大小的影响外, 还与变形物体的材质,当时的变形温度条件和变形速 度有关。

从图6-5中可以看出,当变形金属处于完全硬化状态 时,随着变形程度的增加,变形抗力增大(曲线1)。

在高温条件下,对某些铁素体类合金,因在变形过程 中只产生动态回复,所以当变形达到一定程度后,其 应力保持不变(曲线2)。

第六章 金属的变形抗力

§6.1 基本概念及测定方法 §6.2 影响塑性变形抗力的主要因素 §6.3 加工硬化曲线 §6.4 变形抗力的计算

基本知识点:变形抗力及其测定方法、影响 变形抗力的主要因素、加工硬化曲线、变形 抗力的计算。 重点:变形抗力及其测定方法、影响变形抗 力的主要因素、加工硬化曲线。 难点:影响变形抗力的主要因素、加工硬化 曲线。

为实现软化过程的时间不够

金属在塑性变形过程中,由于塑性变形的进行要发生硬 化,由于回复和再结晶的作用又要发生软化,但回复和再 结晶需要一定的时间来完成。若此时间不够,则将会使变 形金属的硬化速率大于软化速率,结果使变形抗力升高。

当变形速度大于保证得到最大软化的速度时,由于实现软 化过程的时间不够而使变形抗力升高和当变形速度小于保 证得到最大软化的速度时,由于完全实现塑性变形的时间 不够而使变形抗力升高。

图6-1 在不同变形温度和变形速度条件下 含碳量对碳钢变形抗力的影响(实线为静压缩,虚线为动压缩)

硅:钢中含硅对塑性变形抗力有明显的影响。用硅使钢合 金化时,可使钢的变形抗力有较大的提高。例如,含硅量 为1.5%~2.0%的结构钢(55Si2 60Si2)在一般的热加工条 件下,其变形抗力比中碳钢约高出20%~25%。含硅量高 达5%~6%以上时,热加工较为困难。

关于真应力的变化,可从图6-3示出的在不同温度条 件下,用拉伸方法所测出的镉与锌的加工硬化曲线中 看出。随着温度的升高,硬化减小; 从一定温度开始,硬化曲线平行于横坐标轴,金属不 再继续硬化。 在高温条件下,即使变形不大,金属也有强烈的硬化。 其大小取决于屈服应力与出现细颈时应力间的差异。 当注意,在坐标轴上对应出现细颈的一点,甚至在高 温下也不与坐标原点相重合。

图6-6 三种真应力曲线

图6-7 拉伸指示图

图6-8 第二种真应力曲线

图6-9 近似的真应力曲线

图6-10 近似的真应力曲线

§6.4 变形抗力的计算

长度。

在实验中,根据P和l变化,按公式便可算出其相应的变形 抗力和变形程度的变化。在此所得出的是平均变形抗力和 平均变形程度。因为实验时在试样中的每个晶粒处所呈现 的应力和变形都可能有所差别。

拉伸法所测出的变形抗力比较精确,且方法简单。但实验 时的变形程度一般不应大于20%~30%,否则实验时拉伸 试样会出现细颈,造成在细颈处呈现三向拉应力状态和应 力状态的分布不均。倘若必须计算此刻的变形抗力时,则 必须对所测出的应力加以修正。

压缩法

§6.2 影响塑性变形抗力的主要因素

1 化学成分和显微组织的影响 碳:在较低的温度下随着钢中含碳量的增加,钢的塑性 变形抗力升高。温度升高时其影响减弱。图6-1示出, 在不同变形温度和变形速度条件下,压下率为30%时含 碳量对变形抗力的影响。可见,低温时的影响比高温时 大得多。 锰:由于钢中含锰量的增多,可使钢成为中锰钢和高锰 钢。其中中锰结构钢(15Mn~50Mn)的变形抗力稍 高于具有相同含碳量的碳钢,而高锰钢(Mn12)有更 高的变形抗力。

变形速度的影响

变形速度增大使变形抗力升高的原因是: 为完全实现塑性变形的时间不够

弹性波是以声速在变形物体内传播。当对变形物 体的加载速度小于声速时,塑性变形在变形物体内 的传播速度比弹性变形在此物体内的传播速度要小。 此弹性变形与塑性变形传播速度间的差异,取决于 变形物体的成分、温度和应力状态等因素。

铬:对含铬为0.7%~1.0%的铬钢来讲,影响其变形抗力的 主要不是铬,而是钢中的含碳量。这些钢的变形抗力仅比 具有相应含碳量的碳钢高5%~10%。对高碳铬钢GCr6~ GCr15(含铬量0.45%~1.65%),其变形抗力虽稍高于碳 钢,但影响变形抗力的也主要是碳。

镍:镍在钢中可使变形抗力稍有提高。但对25NiA、30 NiA和13 Ni2A等钢来讲,其变形抗力与碳钢相差不大。当含镍量较高时, 例如Ni25~ Ni28,其变形抗力与碳钢相比有很大的差别。

Є

Y s

Y s

o

Є

o

Є

图6-5 拉伸时的应力-应变曲线

§6.3 加工硬化曲线

常用的硬化曲线可用拉伸、扭转或压缩的方法来确定,其 中应用较广者为拉伸方法。 由于变形程度的表示方式不同,硬化曲线可有多种形式, 常用的有三种(图6-6)即第一种σ-δ曲线,是真应力与 延伸率的关系曲线;第二种σ-ψ曲线,是真应力与断面收 缩率的关系曲线;第三种σ-ε曲线,是真应力与真应变的 关系曲线。 这三种曲线,第二种在实际中应用较多,故仅对其真应力 曲线的作法和性质加以介绍。

其关系可用下式表示:

测定方法

测定金属塑性变形抗力的基本方法有拉伸法、压缩法和 扭转法。其中,最常用的前两种方法。 拉伸法 在拉伸实验中通常使用的是圆柱体试样。并认为在拉伸 过程中在试样出现细颈以前,在其标距内工作部分的应 力状态为均匀分布的单向拉应力状态。这时,所测出的 拉应力σ便为变形物体在此变形条件下的变形抗力。

对奥氏体类合金,当变形达到一定程度 后,因有动态再结晶的出现,使应力下 降,直到达到平衡阶段(曲线3)。

由此可见,变形程度对变形抗力的影响 应随变形物体的材质和变形条件的不同 而异。

金属塑性变形过程中应力 与应变的几种表述方法

标称应力-应变关系

又称名义应力或条件应力

定义式:

P

A0

l

l0

式中 P 拉伸载荷;

Y ,

均匀变形

存在颈缩

o

Є

—— 真实应力-对数应变曲线

—— 标称应力-对数应变曲线

常用的几种真实应力应变关系模型

幂指数硬化曲线

Y BЄn

Y BЄ n

Є Y

o

刚塑性硬化曲线 Y

Y s B1Є m

NWPU

Y s B1Єm

刚塑性硬化直线 Y s B2Є

Y

Y

s

B

Є

2

o

理想刚塑性水平直线 Y

A0

Y Є

Є ln l ln l0 l ln F0

l0

l0

F

ln(1 )

金属塑性变形真实应力-对数应 变曲线的确定

1)求出屈服点 s

s

Ps A0

式中 Ps为材料开始屈服时的载荷; A0 为试样原始横截面面积。

2)找出均匀塑性变形阶段各瞬间的真实应力Y和对数应变

? ? P

Y A

A A0l0 l

P

F

根据金属在变形过程中的体积不变条件,可得:

F

F0

l0 l

假设,在试样标距的工作部分内金属的变形也是均

匀分布的。所以,此时变形物体的真实变形ε应为

ln l

l0

P为试样在拉伸某瞬间所承受的拉力,F、l分别为

在该拉伸瞬间试样工作部分的实际横断面积和长度,

F0、l0分别为拉伸试样工作部分的原始横断面积和

2 变形温度的影响

从绝对零度到熔点Tm的整个温度区间可分为三个温度区间:①0~0.3Tm 为完全硬化温度区间;②0.3~0.7Tm为部分软化温度区间;③0.7~1.0Tm 为完全软化温度区间。在不同温度区间内变形抗力不同。 在0.3Tm温度以下,基本的塑性变形机制为滑移、孪生和晶间脆化机制。 当温度高于0.3Tm时,非晶机制的作用开始变得明显。之后,溶解-沉 积机制和晶界上的粘性流动机制等也都参与作用。此时,晶间脆化、孪 生等机制的作用会消失或几乎消失。随温度的升高,剪切机制,甚至晶 块间机制也会有明显地改变其特征,其力学现象变得不明显,开始显示 出滑移的扩散特性。

总的来看,对于从0到1.0Tm整个温度区间内都没有物理-化学变化的 金属,其变形抗力的对数值随温度的变化呈线性关系(图6-4,a)。

对伴随有物理-化学变化的金属,在发生此物理-化学变化的温度,

直线的斜率发生改变(图6-4,b)。