液压系统设计计算表

液压系统设计计算实例

A1=F/(p1-0.5p2)=35511/(4×106-0.5×0.6×106)cm2 ≈96cm2

液压缸内径D就为:D= 4 A= 1 4 ×=9161.06cm

对D圆整,取D=110mm。由dp=0.707Dp,经圆整得 d=80mm。计算出液压缸的有效工作面积A1=95cm2, A2=44.77 cm2。 工进时采用调速阀调速,其最小稳定流量

则液压泵输出压力为2.05MPa。液压泵的总效率ηp=0.8,液压泵流量 40L/min,则液压泵驱动调集所需的功率为:

P=ppqp/ηp=2.05×106×40×10-3W=1708W 据此选用Y112M—6—B5立式电动机,其额定功率为2.2kW,转速为 940r/min,液压泵输出流量为33.84L/min、5.33L/min,仍能满足系统要求 。

1.负载分析与速度分析

1)负载分析

由工作负载Fw =30kN,重力负载FG=0,按启动换向时间和 运动部件重量(F·t=m(v2–v1))计算得到惯性负载Fa=1000N,摩擦 阻力Ff=1960N。

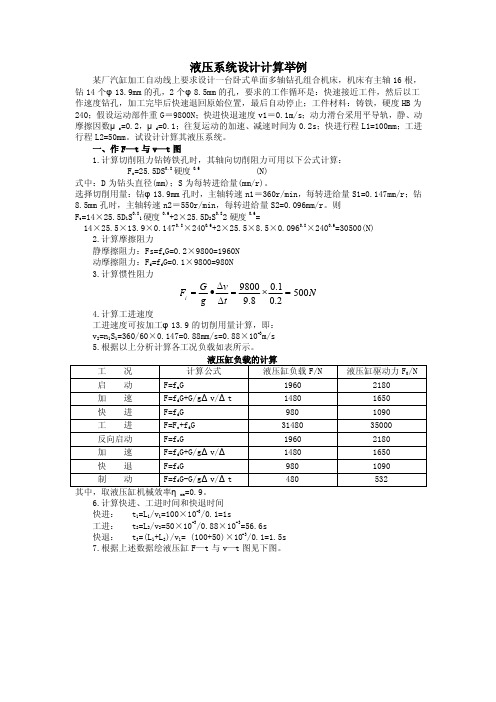

取液压缸机械效率ηm =0.9,则液压缸工作阶段的负载值见表 。

2)速度分析

由快进、快退速度为6m/min,工进速度范围为 20mm/min~120mm/min按上述分析可绘制出负载循环图和速度循环 图(略)。

2.确定参数

1)初选液压缸的工作压力

由最大负载值查教材中表9-3,取液压缸工作压力为4MPa。

2)计算液压缸结构参数

为使液压缸快进与快退速度相等,选用单出杆活塞缸差动连接的方 式实现快进,设液压缸两有效面积为A1和A2,且A1=2 A2,即 d=0.707D。为防止钻通时发生前冲现象,液压缸回油腔背压p2取 0.6MPa,而液压缸快退时背压取0.5MPa。

液压系统的主要参数

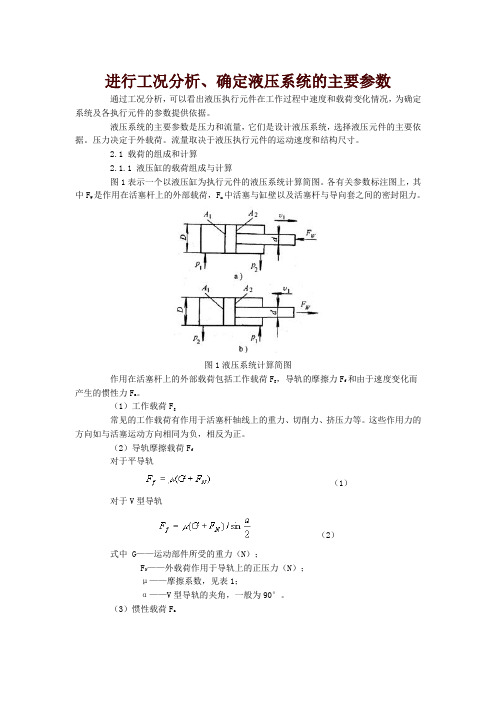

进行工况分析、确定液压系统的主要参数通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。

液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。

压力决定于外载荷。

流量取决于液压执行元件的运动速度和结构尺寸。

2.1 载荷的组成和计算2.1.1 液压缸的载荷组成与计算图1表示一个以液压缸为执行元件的液压系统计算简图。

各有关参数标注图上,其中F W是作用在活塞杆上的外部载荷,F m中活塞与缸壁以及活塞杆与导向套之间的密封阻力。

图1液压系统计算简图作用在活塞杆上的外部载荷包括工作载荷F g,导轨的摩擦力F f和由于速度变化而产生的惯性力F a。

(1)工作载荷F g常见的工作载荷有作用于活塞杆轴线上的重力、切削力、挤压力等。

这些作用力的方向如与活塞运动方向相同为负,相反为正。

(2)导轨摩擦载荷F f对于平导轨(1)对于V型导轨(2)式中 G——运动部件所受的重力(N);F N——外载荷作用于导轨上的正压力(N);μ——摩擦系数,见表1;α——V型导轨的夹角,一般为90°。

(3)惯性载荷F a导轨类型导轨材料运动状态摩擦系数滑动导轨铸铁对铸铁起动时0.15~0.20 低速(υ<0.16m/s) 0.1~0.12 高速(υ>0.16m/s)0.05~0.08滚动导轨铸铁对滚柱(珠)0.005~0.02 淬火钢导轨对滚柱0.003~0.006静压导轨铸铁0.005 式中 g——重力加速度;g=9.81m/s2;△υ——速度变化量(m/s);△t——起动或制动时间(s)。

一般机械△t=0.1~0.5s,对轻载低速运动部件取小值,对重载高速部件取大值。

行走机械一般取=0.5~1.5 m/s2。

以上三种载荷之和称为液压缸的外载荷F W。

起动加速时F W=F g+F f+F a(4)稳态运动时F W=F g+F f(5)减速制动时F W=F g+F f-F a(6)工作载荷F g并非每阶段都存在,如该阶段没有工作,则 F g=0。

液压系统设计计算公式

液压系统设计计算举例某厂汽缸加工自动线上要求设计一台卧式单面多轴钻孔组合机床,机床有主轴16根,钻14个φ13.9mm 的孔,2个φ8.5mm 的孔,要求的工作循环是:快速接近工件,然后以工 作速度钻孔,加工完毕后快速退回原始位置,最后自动停止;工件材料:铸铁,硬度HB 为240;假设运动部件重G =9800N ;快进快退速度v1=0.1m/s ;动力滑台采用平导轨,静、动摩擦因数μs =0.2,μd =0.1;往复运动的加速、减速时间为0.2s ;快进行程L1=100mm ;工进行程L2=50mm 。

试设计计算其液压系统。

一、作F —t 与v —t 图1.计算切削阻力钻铸铁孔时,其轴向切削阻力可用以下公式计算:F c =25.5DS 0.8硬度0.6(N)式中:D 为钻头直径(mm);S 为每转进给量(mm/r)。

选择切削用量:钻φ13.9mm 孔时,主轴转速n1=360r/min ,每转进给量S1=0.147mm/r ;钻8.5mm 孔时,主轴转速n2=550r/min ,每转进给量S2=0.096mm/r 。

则F c =14×25.5D 1S 0.81硬度0.6+2×25.5D 2S 0.82硬度0.6=14×25.5×13.9×0.1470.8×2400.6+2×25.5×8.5×0.0960.8×2400.6=30500(N) 2.计算摩擦阻力静摩擦阻力:Fs=f s G=0.2×9800=1960N 动摩擦阻力:F d =f d G=0.1×9800=980N 3.计算惯性阻力4.计算工进速度工进速度可按加工φ13.9的切削用量计算,即:v 2=n 1S 1=360/60×0.147=0.88mm/s=0.88×10-3m/s 5.根据以上分析计算各工况负载如表所示。

液压系统设计计算图、表、公式的格式

液压系统设计计算中图、表、公式的说明一、图的说明格式说明:图居中,图名居中并位于图下,图编号可以全文统一编号,也可以分章编号,全文的编号原则要一致。

图与上文应空一行,图名格式为宋体小四加粗(图名中的数字、字母和符号为Times New Roman小四加粗)、段前0.5行、段后0.5行、行距20磅,图号与图名称之间空一个汉字符。

必要时,应将图上的符号、标记、代码,以及实验条件等,用最简练的文字,横排于图下方,作为图例说明。

图例说明列在图名下方,格式为宋体五号居中(数字、字母和符号为Times New Roman五号)。

曲线图的纵横坐标必须标注“量、标准规定符号、单位”,坐标上标注的量的符号和缩略词必须与正文中一致。

当没有图例说明时,图名所在段落之后可以直接后接其他段落;当有图例说明时,图例说明所在段落与下文段落应空一行。

二、表的说明格式说明:表居中,表名位于表格上方并居左,表编号可以全文统一编号,也可以分章编号,全文的表编号原则要一致。

表名的格式为宋体小四加粗(表名中的数字、字母和符号为Times New Roman小四加粗)、段前1行、段后0.5行、行距20磅,表号与表名称之间空一个汉字符,表名所在段落之后就可以直接后接表格,表格与下文应空一行。

表格内的文字格式应与正文的文字格式一致,且水平、垂直均居中,若表格列数、内容较多,可以将表内文字调整为五号字。

表格的宽度不能超过页边距。

必要时,应将表中的符号、标记、代码,以及需要说明事项,以最简练的文字,横排于表格下方,说明文字的格式为宋体五号首行缩进2字符。

表中应标明“量或测试项目、标准规定符号、单位”。

表内不宜用“同上”、“同左”、“等等”和类似词,一律填入具体数字或文字。

表内“空白”代表未测或无此项,“—”或“……”代表未发现,“0”代表实测结果确为零。

具体示例如下:。

液压系统计算公式表

N-M 0.828025478

752.8846154

液压系统计算公式

几何排量(cm3/r) 27 流量(L/min) 39.15 转速(r/min) 1450 压力(Bar) 60 容积效率 1

几何排量(cm3/r) 27 轴转矩(N/m) 25.79617834 流量(L/min) 39.15

230.8917197 8

129.8765924 296.8607825 油缸推力(N)

无杆腔力 有杆腔力 30144 13188 3000 需要推力 需要压力(Bar) 5.97133758 13.64877161 马达输出扭矩计算(按容积效率0.9计算) 压力 马达排量q 压力/扭矩比 bar 60 cm3/r 52 马达转速

油缸数量 1 所需流量(L/min) 1.5072 0.6594

速比I 5.45

3 4 5

6

Байду номын сангаас

管径DN(mm) 37.21028084 14.4114798

23.53384796 管壁厚度δ(mm) 0.585365854 0.87804878 1.170731707 流量(L/min) 40.192 无杆腔流量 37.366 有杆腔流量 差动速度

(mm/s)

7

实际速度(mm/s)

液压系统

注:红色为自动计算,不能更改 1 2 流量(L/min) 39.15 液压功率(KW) 3.915 电机功率(KW) 22 泵\马达理论轴转矩(N/m) 25.79617834 轴功率(KW) 3.916697235 液压功率热当量(KJ/h) 31685.7024 液压功率热当量(Kcal/h) 7568 油箱散热面积(m2) 4.116553029

液压系统计算公式汇总-公式大全

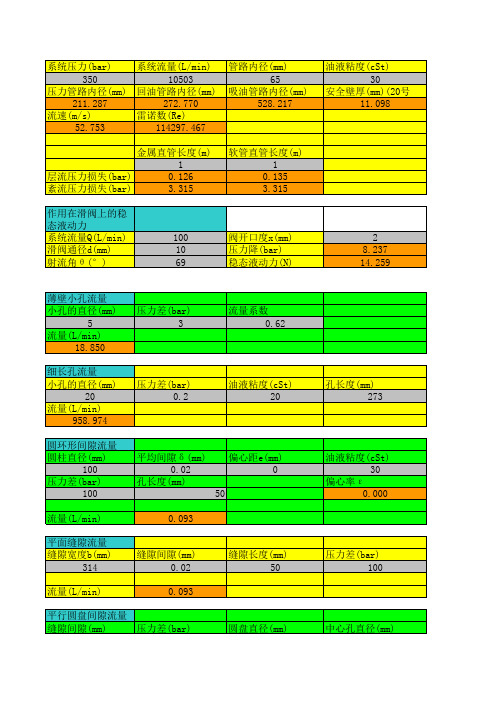

流量系数

薄壁小孔 l<0.5d 阻尼长孔 l=(2~4)d

细长孔流量

d4

Q=

p

d4

p

128l 128l

圆环形间隙流量

d3 Q=

p(11.52)

d3

p(11.52)

12l

12l

ε- 偏心率 δ- 同心时的间隙量 e - 偏心量

ε=e/δ

平面缝隙流量

b 3

b 3

b - 缝隙宽度

Q=

p

p

12 l

金属直管长度(m)

1

层流压力损失(bar)

0.126

紊流压力损失(bar)

3.315

软管直管长度(m) 1

0.135 3.315

作用在滑阀上的稳 态液动力 系统流量Q(L/min) 滑阀通径d(mm) 射流角θ(°)

100

阀开口度x(mm)

10

压力降(bar)

69

稳态液动力(N)

2 8.237 14.259

薄壁小孔流量 小孔的直径(mm)

5 流量(L/min)

18.850

压力差(bar) 3

流量系数 0.62

细长孔流量 小孔的直径(mm)

20 流量(L/min)

958.974

压力差(bar) 0.2

油液粘度(cSt) 20

圆环形间隙流量 圆柱直径(mm)

100 压力差(bar)

100

平均间隙δ(mm) 偏心距e(mm)

压力差(bar) 100

中心孔直径(mm)

0.02

100

50

2

油液粘度(cSt)

30

流量(L/min)

0.029

液压传动系统设计与计算-说明书

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率=0.9,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况,如表1所示。

表1 液压缸总运动阶段负载表〔单位:N〕3 负载图和速度图的绘制根据负载计算结果和的个阶段的速度,可绘制出工作循环图如图1〔a〕所示,所设计组合机床动力滑台液压系统的速度循环图可根据的设计参数进行绘制,快进和快退速度3.5快进行程L1=100mm、工进行程L2=200mm、快退行程L3=300mm,工进速度80-300mm/min 快进、工进和快退的时间可由下式分析求出。

快进工进快退根据上述数据绘制组合机床动力滑台液压系统绘制负载图〔F-t〕b图,速度循环图c图.ab c在此处键入公式。

4 确定液压系统主要参数4.1确定液压缸工作压力由表2和表3可知,组合机床液压系统在最大负载约为16000时宜取3MPa。

表2按负载选择工作压力表3 各种机械常用的系统工作压力4.2计算液压缸主要结构参数根据参数,液压缸无杆腔的有效作用面积可计算为A1=Fmas/P1-0.5P2=16000/3X10^6那么活塞直径为mm根据经验公式,因此活塞杆直径为d=58.3mm,根据GB/T2348—1993对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=80mm,活塞杆直径为d=56mm。

此时液压缸两腔的实际有效面积分别为:根据计算出的液压缸的尺寸,进一步计算液压缸在各个工作阶段中的压力、流量和功率值,如表4所示。

表4 各工况下的主要参数值5 液压系统方案设计根据组合机床液压系统的设计任务和工况分析,所设计机床对调速范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。

速度的换接、稳定性和调节是该机床液压系统设计的核心。

此外,与所有液压系统的设计要求一样,该组合机床液压系统应尽可能结构简单,本钱低,节约能源,工作可靠5.1确定调速方式及供油形式由表4可知,该组合机床工作时,要求低速运动平稳行性好,速度负载特性好。

小型液压机液压系统设计

前言 (2)一工况分析 (3)二.负载循环图和速度循环图的绘制 (4)三.拟定液压系统原理图 (5)1.确定供油方式 (5)2.调速方式的选择 (5)4.液压阀的选择 (7)5.确定管道尺寸 (8)6.液压油箱容积的确定 (8)7.液压缸的壁厚和外径的计算 (8)8.液压缸工作行程的确定 (9)9.缸盖厚度的确定 (9)10.最小寻向长度的确定 (9)11.缸体长度的确定 (9)四.液压系统的验算 (10)1.压力损失的验算 (10)2.系统温升的验算 (12)3.螺栓校核 (12)五.参考文献 (13)前言作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。

液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。

如冲压、弯曲、翻边、薄板拉伸等。

也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。

本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。

小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。

该机并设有脚踏开关,可实现半自动工艺动作的循环。

技术参数和设计要求设计一台小型液压压力机的液压系统,要求实现快速空程下行—慢速加压—保压—快速回程—停止的工作循环,快速往返速度为3 m/min ,加压速度40-250mm /min,压制力为300000N ,运动部件总重为25000N,工作行程400mm,油缸垂直安装,设计改压力机的液压系统传动。

一工况分析1.工作负载 工件的压制抗力即为工作负载:F w =300000N 2. 摩擦负载 静摩擦阻力: F fs =0N动摩擦阻力: Ffd=0N 3. 惯性负载 Fm=ma =25000/10×3/(0.02×60)=6250N 背压负载 Fb= 30000N(液压缸参数未定,估算) 自 重: G=mg =25000N 4. 液压缸在各工作阶段的负载值:其中:0.9m η= m η——液压缸的机械效率,一般取m η=0.9-0.95。

计一台板料折弯机液压系统[1]

1 设计题目1.1设计题目试设计一台板料折弯机液压系统,该机压头的上下运动用液压传动,其工作循环为快速下降、慢速下压、快速退回。

给定条件如下表:完成设计计算,拟定液压系统图,确定各液压元件的型号及尺寸,设计液压缸。

参数C7折弯力(吨)10滑块重量(吨) 1.5快速空载下降行程(mm)210速度(mm/s) 25慢速下压行程(mm)20速度(mm/s) 13快速空载上升行程(mm)230速度(mm/s) 602 工况分析2.1 运动分析首先根据主机要求画出动作循环图如图1-1所示:图2-1 动作循环图2.2负载分析(1)根据给定条件,先计算液压缸快速下降时启动加速中惯性力1m F 和反向启动加速中的惯性力m2F ,取加速(减速)时间为0.2 s惯性负载: N N t v mF m 5.1872.01025105.11331=⨯⨯⨯=∆∆=- (2-1)N N tv mF m 4502.01060105.12332=⨯⨯⨯=∆∆=- (2-2)(2)初压力:在慢降阶段,因为油液压力逐渐升高,约达到最大压紧力的5%左右1e F =%5⨯压F =N 500%510104=⨯⨯ (2-3)(3)各阶段运动时间:快速下降: s V L t 2.450210111=== (2-4)工作下压:初压阶段 s V L t 15.11315222=='=(2-5)快退工进快进终压阶段 s V L 385.0135t 223==''=(2-6)快速回程: s V L t 83.360230334===(2-7)液压缸的机械效率取9.0=m η。

工作台的液压缸在各工况阶段的负载值如表2-1,负载图如2-2所示。

表2-1 液压缸在各阶段负载值工况计算公式 负载值F/N推力mF η/注明快速下降启动加速 11m F F = 187.5 208.33(1)由于忽略滑块导轨摩擦力,故快速下降等速时外负载为0;(2)折弯时压头上低工作负载可分为两个阶段:初压阶段,负载力缓慢的线性增加,约达到最大折弯力的5%,其行程为15mm ;终压阶段,负载力急剧增加到最大折弯力,上升规律近似于线性,行程为5mm 。

液压系统设计计算举例

液压系统设计计算举例液压系统设计计算举例XS-ZY-500注塑机液压系统设计计算⼆、XS-ZY-500注塑机成型设计技术参数公称注射量(L) 0.5螺杆直径(mm) 63螺杆⾏程(mm) 200最⼤注射压⼒(MPa) 110注射容量(理论值)(cm) 665预塑电机(KW) 7.5塑化容量(N/h) 450螺杆转速(r/min) 20—80 料筒加热功率(KW) 14注射座⾏程(mm) 280合模⼒(KN) 3500启模⼒(KN) 135顶出⼒(KN) 30最⼤注射⾯积(cm) 1000模板最⼤开距(mm) 950拉杆间距(mm) 540x440 模具最⼤厚度(mm) 450模具最⼩厚度(mm) 300注射总⼒(KN) 345注射座最⼤推⼒(KN) 73螺杆驱动功率PM(KW) 5KW各油缸运动数值如下:快速合模速度(m/s) 0.12慢速合模速度(m/s) 0.024 快速启模速度(m/s) 0.13慢速启模速度(m/s) 0.028 快速注射速度(m/s) 0.07注射座前移速度(m/s) 0.06注射座后退速度(m/s) 0.08顶出速度(m/s) 0.04三、⼯况分析xxxx塑料注射成型机械液压系统的特点是在整个动作循环过程中,系统负载和速度变化均较⼤,在进⾏⼯况分析时必须加以考虑:(⼀)合模油缸负载xxxx闭模动作的⼯况特点是:模具闭合过程中的负载是轻载,速度有慢—快—慢的变化;模具闭合后的负载为重载,速度为零。

1. 根据合模⼒确定合模缸推⼒:根据连杆受⼒分析可得出合模油缸推⼒为:式中:N1z——合模油缸为保证模具锁紧所需的推⼒,N.ssssss N合————模具锁紧所需的合模⼒,N.ssssss l1/l——有关长度⽐,⼀般取其值为0.7.为保证模具锁紧⼒(3500KN)所需的油缸推⼒为: N1z=223KN2. 空⾏程时油缸推⼒:aaaa空⾏程时油缸推⼒P1q只须克服摩擦⼒的要求,根据设计经验得:N1q=0.14N1z z, 故s N1q=31.22KN3. 启模时油缸的推⼒:ssss启模时油缸的推⼒需满⾜启模⼒和克服油缸摩擦⼒的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4491 273 998 955 273 638 1497 1910 1300 499 572 1252 2832 569 580 169 764 191 518 329 36992

114.6 5 573

油泵排量ml/r 系统压力MPA 电机转速 电机功率

51.92775 3.20959E-07ቤተ መጻሕፍቲ ባይዱ960 3.26797E-07

油箱长m 油箱宽m 油箱高m 总容积L 价格

0.8 0.9 0.7 504 695.52

2 1 1 1 4 1 1 1 9 21 8 4 4 4

1020 480 980 2340 900 1296 200 3300 810 588 520 80 472 400

有杆腔面积mm2 无杆腔面积mm2 油缸速度mm/s 活塞受力kn 油缸容积L 总容积L 油箱大致容积L 油缸前腔容积L 油缸缩回时间S

18.59665 31.15665 266.6666667 10 2.492532 2.492532 348.95448 1.487732 1.790627362

流量L/MIN 压力MPA 电机功率KW 泵排量ml/r 吸油管路通径 压力管路通径 回油管路通径

99.70128 149.55192 149.55192 4.703684832 1.175921208 1.175921208 49.85064

前后板面积m*m 左右板面积m*m 顶板面积m*m 底板面积m*m 总面积m*m 总重量Kg 钢板板厚6mm

1.12 1.26 0.72 0.72 3.82 236.84 62 1184.2 30

1 7 30 15 30

压下缸伸出 压下缸缩回

3s

510 480 980 2340 225 1296 200 3300 90 28 65 20 118 100

70 2535 3358 70 110 68 350 280 48 45

16.5 23 880

空滤器流量 吸滤器流量 回滤器流量 压力管路流速 吸油管路流速 回油管路流速 系统流量

386 444 681 1609 2150 580 256 419 28 499 325 955 499 955

2 1 1 1 1 1 1 1 5 2 2 2 2 5

772 444 681 1609 2150 580 256 419 140 998 650 1910 998 4775

4 2 2 2 4 2 2 1 1 1

49.85064 3.20958768 3.137254902 34.6185 32.53197023 16.26598512 36.14663359

油缸数量 活塞直径mm 活塞杆直径mm 油缸行程mm 时间s

1 63 40 800 3 0.08

受力t 油箱系数 吸油管路通径 压力管路通径 回油管路通径

280 5070 6716 140 440 136 700 280 48 45 27241 132 299 880 1311

8 13 1

499 273 499 955 273 638 499 955 325 499 572 626 708 569 580 169 191 191 259 329

9 1 2 1 1 1 3 2 4 1 1 2 4 1 1 1 4 1 2 1